ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известно, что операции мокрого шлифования, характеризующиеся процессами шлифования с использованием систем охлаждения на основе воды, затрудняются более коротким сроком работы абразивного изделия по сравнению с применениями сухого шлифования. Это явление обычно устраняли путем добавления герметика в состав синтетической смолы, применяемой в абразиве. Химические соединения, добавленные к синтетической смоле для противодействия эффекту воды, в общем, включают гидрофобные молекулы, которые увеличивают гидрофильность синтетической смолы, чтобы, таким образом, уменьшить захват воды, задержать набухание системы смол, что является следствием ухудшения механических свойств, и чтобы замедлить потерю абразивных свойств. Примеры гидрофобных молекул типично представляют собой силоксаны и органо-функциональные силаны (далее в этом описании обозначаемые как "силаны") или другие органические молекулы, которые имеют гидрофобные части, такие как виниловые связи, и атомы серы или фтора в органической молекуле. Тем не менее включение гидрофобных компонентов в синтетической смоле часто не защищает абразивные частицы при контакте с водой, тем самым позволяя воде при длительных периодах использования перемещаться ближе к абразивным частицам, пока абразивный инструмент не выходит из строя. В случае абразивных изделий с покрытием контакт материала подложки с водой, используемой как охладитель, может привести к отделению абразива и фиксирующего покрытия от материала подложки.

В одном альтернативном варианте абразивные частицы вначале обрабатывают путем нанесения покрытия силана. Гидролиз силана на поверхности абразивной частицы может привести к образованию ковалентных связей, в частности, когда абразивная частица представляет собой металл. Тем не менее образование гидрофильного покрытия на зернах может снижать силу, с которой частицы удерживаются на месте с помощью фиксирующего покрытия, в частности, когда фиксирующее покрытие включает гидрофобный компонент, такой как гидрофобный силановый компонент.

Вследствие этого существует необходимость в абразивных частицах, абразивных изделиях с покрытием и других шлифовальных инструментах, таких как абразивные инструменты на связке, которые преодолеют или минимизируют вышеупомянутые проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение, в целом, направлено на поверхностно-модифицированные абразивные зерна, абразивные изделия с покрытием, абразивные изделия на связке и способы получения и применения зерен и абразивных изделий. В одном варианте осуществления изобретение представляет собой поверхностно-модифицированное абразивное зерно, которое включает субстрат абразивного зерна и пленку на абразивном зерне, которая включает относительно гидрофильный силановый компонент и относительно гидрофобный силановый компонент. Относительно гидрофильный силановый компонент, в одном варианте осуществления, может быть одним членом, выбранным из группы, включающей амины, диамины, триамины, азин, азол, уреидо, изоцианат, алкокси, ацетокси, оксимино, хлор, морфолинил и пиперазинилсиланы, и относительно гидрофобный силан может быть одним членом, выбранным из группы, включающей винилсиланы, метакрилатсиланы, серосодержащие силаны, меркаптосиланы, эпоксисиланы и фенилсиланы. Пленка может быть любым отдельным слоем, который включает комбинацию относительно гидрофильного и относительно гидрофобного силановых компонентов. В этом варианте осуществления полимеры относительно гидрофильного и гидрофобного компонентов могут быть отдельными полимерами или сополимерами относительно гидрофильного и относительно гидрофобного силановых компонентов. Типично, субстрат абразивного зерна включает, по меньшей мере, один член, выбранный из группы, включающей оксид алюминия, карбид кремния, плавленые керамические материалы, сплавленные абразивы, золь-гели, керамические зерна и суперабразивы.

В другом специфическом варианте осуществления покрытие абразивных частиц включает два слоя, первый из которых является наиболее приближенным к абразивной частице и включает, по меньшей мере, один относительно гидрофильный силановый компонент. Второй слой является наружным и, в общем, нанесенным на первый слой. Второй слой включает, по меньшей мере, один силановый компонент, который является гидрофобным относительно силанового компонента первого слоя. В другом варианте осуществления изобретение представляет собой абразивное изделие с покрытием, которое включает поверхностно-модифицированные абразивные зерна по изобретению. В еще одном варианте осуществления изобретение представляет собой абразивное изделие на связке, использующее поверхностно-модифицированные абразивные частицы по изобретению.

Поверхностно-модифицированное абразивное зерно по изобретению может быть образовано, в одном варианте осуществления, путем комбинирования относительно гидрофильного и относительно гидрофобного силановых компонентов для образования смеси. Смесь затем комбинируют с носителем, который включает воду для образования раствора силана. По меньшей мере, часть силанового компонента является гидролизованной для образования гидролизованного раствора, который затем смешивают с компонентом абразивного зерна для образования, таким образом, поверхностно-модифицированного абразивного зерна.

Способ образования абразивного изделия с покрытием по изобретению включает комбинирование поверхностно-модифицированных абразивных зерен по изобретению со смолой и затем нанесение комбинированных поверхностно-модифицированных абразивных зерен и смолы на подложку. Смола затем отверждается, тем самым образуя абразивное изделие с покрытием.

Способ получения абразивного изделия на связке по изобретению включает комбинирование поверхностно-модифицированных абразивных зерен по изобретению со связкой - смолой или недокристаллизованным стеклом наряду со связующим веществом. Полученное сырое соединение прессуют или придают желаемую форму и впоследствии подвергают термическому отверждению или обжигают для получения конечного продукта.

Другие варианты осуществления по изобретению включают шлифование или разрезание заготовки, используя абразивное изделие с покрытием или со связующим по изобретению.

Изобретение имеет много преимуществ. Например, полагают, что относительно гидрофильный силановый компонент пленки эффективно просачивается в большинство типов абразивных частиц, тем самым облегчая увлажнение компонента герметиком, который включает относительно гидрофильный силановый компонент. Дополнительно, считают, что та же пленка образует ковалентные связи, которые крепко связывают герметик с частицей. Дополнительно, относительный гидрофобный силановый компонент пленки может быть либо смешан с относительно гидрофильным силановым компонентом, либо нанесен как отдельная пленка, которая плотно связывается с большинством смол фиксирующего покрытия, особенно с теми, которые включают гидрофобный силановый компонент отдельно от такового компонента пленки абразивного зерна. В результате, пленка абразивного зерна не отделяется легко либо от частицы, либо от фиксирующего покрытия при контакте с водой, тем самым значительно снижая проницаемость абразивного изделия для водных охладителей, применяемых в ходе шлифования или резания. В результате значительно возрастают Удельный Съем Материала (MRR) и Совокупное Удержание Материала (CMR). "Качество обработки поверхности" или "Ra" заготовки также значительно улучшается относительно той, что была получена при использовании абразивных изделий, которые не применяют обработку силаном или пленкой по изобретению. Дополнительно, срок использования абразивных изделий по изобретению может быть значительно продлен сверх того срока, который мог бы ожидаться для абразивных изделий, которые не применяют поверхностно-модифицированные абразивные зерна по изобретению.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

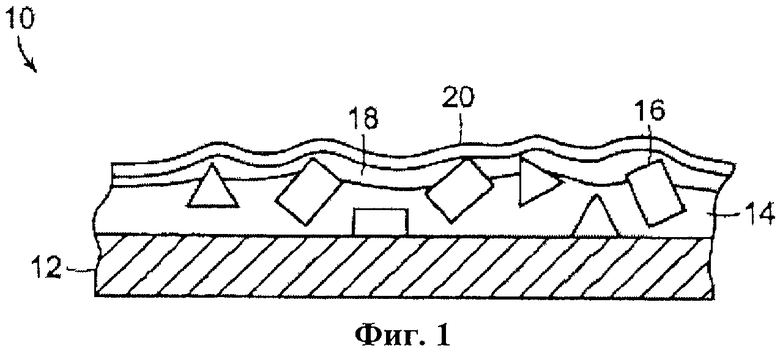

ФИГ.1 представляет собой поперечное сечение абразивного изделия с покрытием по изобретению, применяя поверхностно-модифицированные абразивные частицы согласно ФИГ.1.

ФИГ.2 представляет собой пример абразивного инструмента на связке по изобретению, применяя абразивные частицы согласно ФИГ.1.

ФИГ.3А представляет собой таблицу результатов сравнительного исследования, полученных при 30 фунтах (lbs) на бесцентрово-шлифовальном станке Loesser, применяя вариант осуществления по изобретению.

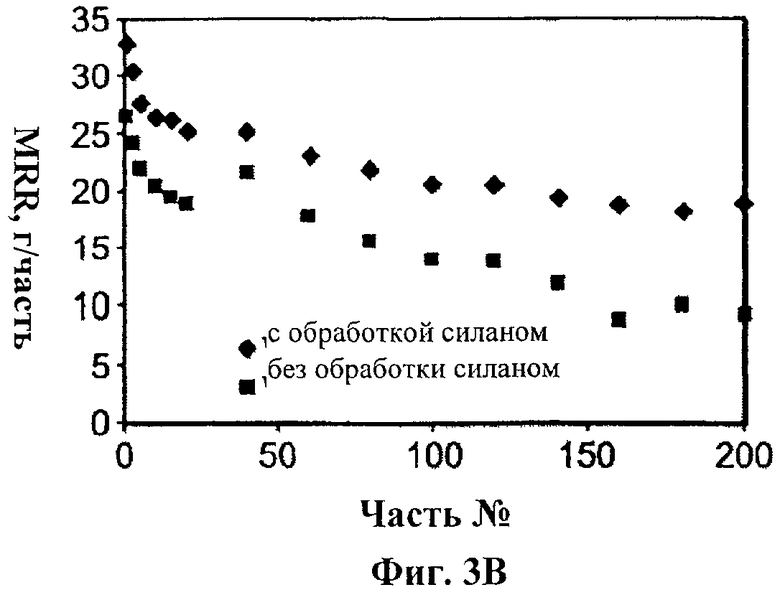

ФИГ.3В представляет собой график MRR, представленной в таблице ФИГ.3А.

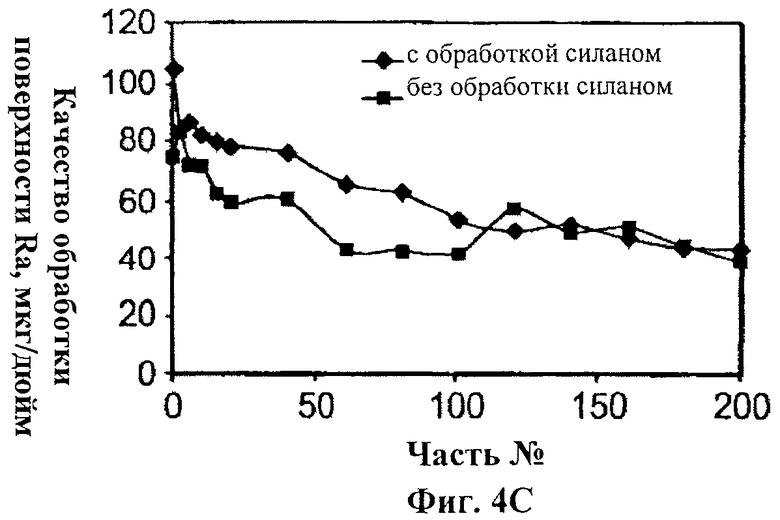

ФИГ.3С представляет собой график качества обработки поверхности, Ra, представленного в таблице ФИГ.3А.

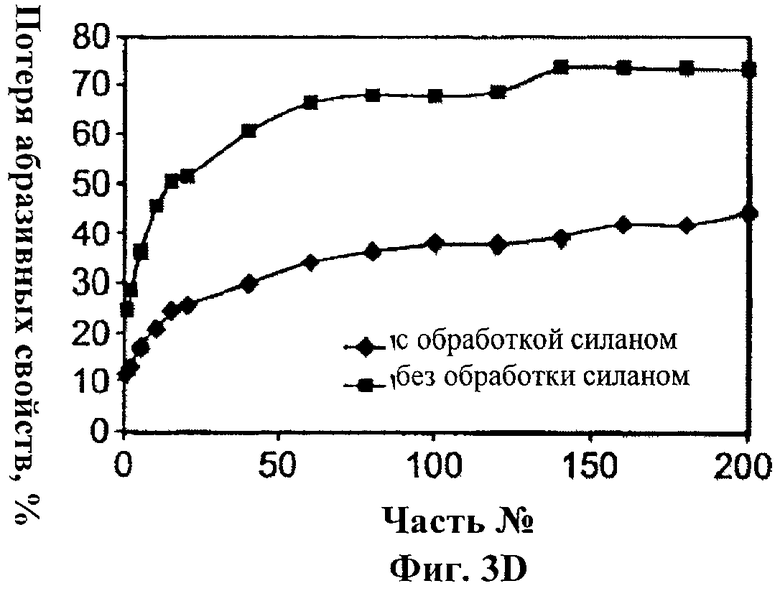

ФИГ.3D представляет собой график потери абразивных свойств (%), представленной в таблице ФИГ.3А.

ФИГ.4А представляет собой таблицу результатов сравнительного исследования, полученных при 50 фунтах (lbs) на бесцентрово-шлифовальном станке Loesser, применяя вариант осуществления изобретения.

ФИГ.4В представляет собой график MRR, представленный в таблице ФИГ.4А.

ФИГ.4С представляет собой график качества обработки поверхности, Ra, представленного в таблице ФИГ.4А.

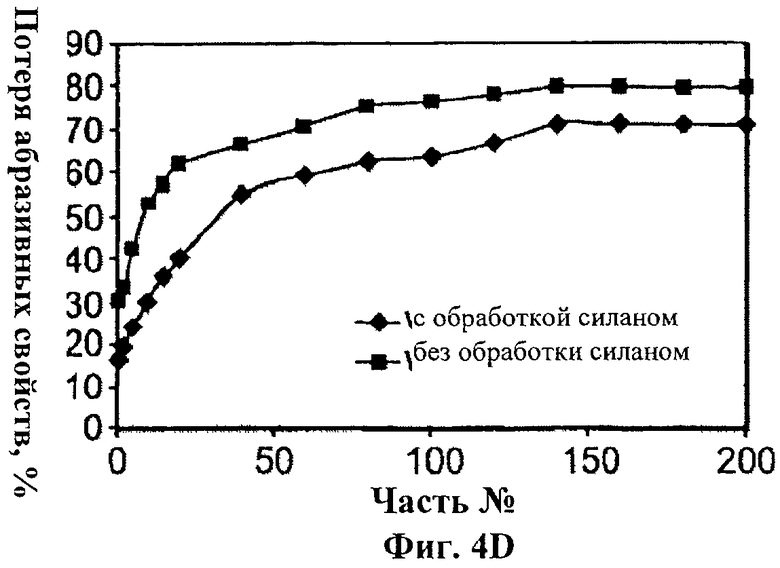

ФИГ.4D представляет собой график потери абразивных свойств (%), представленной в таблице ФИГ.4А.

ФИГ.5А представляет собой таблицу, суммирующую результаты, представленные в таблицах ФИГ.3А-4А.

ФИГ.5В представляет собой гистограмму результатов, представленных на ФИГ.5А.

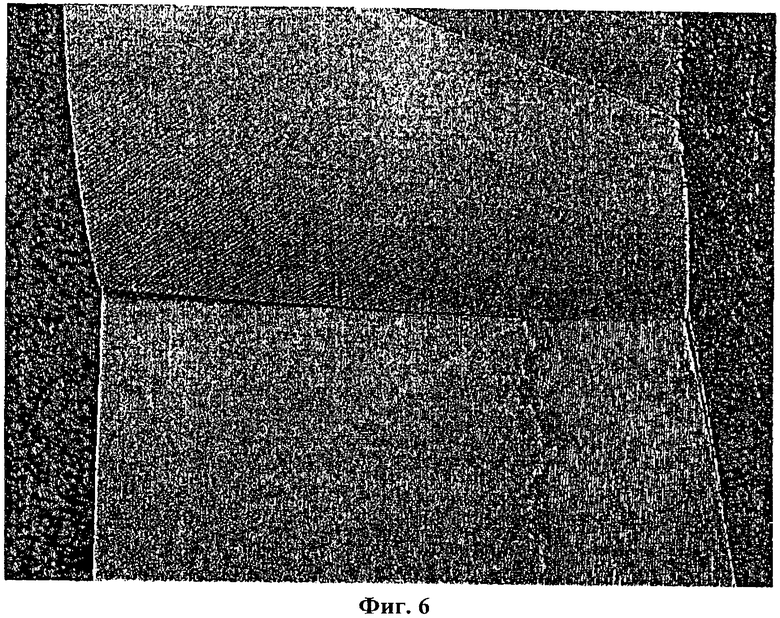

ФИГ.6 представляет собой фотографию варианта осуществления по изобретению и продукта сравнения, используемого для получения результатов исследований таблиц, представленных на ФИГ.3A-3D, 4A-4D и 5А-5В.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеизложенное станет более очевидным из следующего более конкретного описания иллюстративных вариантов осуществления изобретения, как проиллюстрировано в прилагаемых рисунках, в которых одинаковые условные обозначения относятся к одинаковым частям во всех различных видах. Рисунки необязательно представлены в масштабе, вместо этого особое значение уделяется проиллюстрированным вариантам осуществления данного изобретения.

Изобретение, в целом, направлено на поверхностно-модифицированные абразивные зерна и на абразивные изделия с покрытием и абразивные изделия на связке, применяющие поверхностно-модифицированные абразивные зерна. Поверхностно-модифицированные абразивные зерна по изобретению включают субстрат абразивного зерна и пленку на абразивном зерне, которая включает относительно гидрофильный силановый компонент и относительно гидрофобный силановый компонент. Изобретение также направлено на способы получения поверхностно-модифицированных абразивных зерен по изобретению, а также на абразивные изделия с покрытием и абразивные изделия на связке, применяющие поверхностно-модифицированные абразивные зерна, и на способы получения и использования абразивных изделий с покрытием и абразивных изделий на связке по изобретению.

Термин "относительно гидрофильный силановый компонент" в качестве термина, определяемого в данном описании, означает силановый мономер, олигомер или полимер, или мономерную повторяющуюся единицу олигомера или полимера, которая проявляет большую аффинность к воде, чем проявляет другой мономер, олигомер или полимер, или повторяющийся мономерный силановый компонент, с которым комбинировался относительно гидрофильный силановый компонент. Примеры относительно гидрофильных силановых компонентов включают аминосиланы, уреидосиланы, изоцианатсиланы, оксиминосиланы и хлорсиланы. Специфические примеры особенно приемлемых относительно гидрофильных силановых компонентов включают 3-аминопропилтриэтоксисилан, бис[(3-триэтоксисилил)пропил]амин, 3-аминопропилтриметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилметилдиметоксисилан, аминоэтиламинопропилтриметоксисилан, аминоэтиламинопропилтриэтоксисилан, аминоэтиламинопропилметилдиметоксисилан, аминоэтиламинопропилметилдиэтоксисилан, аминоэтиламинометилтриэтоксисилан, аминоэтиламинометилметилдиэтоксисилан, диэтилентриаминопропилтриметоксисилан, диэтилентриаминопропилтриэтоксисилан, диэтилентриаминопропилметил диметоксисилан, диэтилентриаминопропилметилдиэтоксисилан, диэтилентриамино метилметилдиэтоксисилан, диэтиламинометилтриэтоксисилан, диэтиламино метилметилдиэтоксисилан, диэтиламинометилтриметоксисилан, диэтиламинопропил триметоксисилан, диэтиламинопропилметилдиметоксисилан, диэтиламинопропил метилдиэтоксисилан, N-(N-бутил)-3-аминопропилтриметоксисилан, (N-Фениламино)метилтриметоксисилан, (N-фениламино)метилтриэтоксисилан, (N-фениламино)метилметилдиметоксисилан, (N-фениламино)метилметилдиэтоксисилан, 3-(N-фениламино)пропилтриметоксисилан, 3-(N-фениламино)пропилтриэтоксисилан, 3-(N-фениламино)пропилметилдиметоксисилан, 3-(N-фениламино)пропилметил диэтоксисилан, пиперазинилпропилметилдиметоксисилан, пиперазинилпропил метилдиэтоксисилан, пиперазинилметилметилдиэтоксисилан, морфолинилпропил триметоксисилан, морфолинилпропилтриэтоксисилан, морфолинилпропил метилдиметоксисилан, морфолинилпропилметилдиэтоксисилан, морфолинилметил триметоксисилан, морфолинилметилметилдиэтоксисилан, аминогексиламино метилтриметоксисилан, гександиаминометилтриэтоксисилан, аминогексиламино метилтриметоксисилан, октаноиламинопропилтриэтоксисилан, циклогексиламино пропилтриметоксисилан, циклогексиламинопропилтриэтоксисилан, циклогексиламино пропилметилдиметоксисилан, циклогексиламинопропилметилдиэтоксисилан, 3-уреидопропилтриметоксисилан, 3-уреидопропилтриэтоксисилан, 3-изоцианатпропил триметоксисилан, 3-изоцианатпропилтриэтоксисилан, триметоксисилан, триэтоксисилан, метилдиметоксисилан, метилдиэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрипропоксисилан, метилтрибутоксисилан, метилтрис(трет-бутилперокси)силан, диметилэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, пропилтриметоксисилан, N-бутилтриметоксисилан, N-бутилтриэтоксисилан, 1-бутилтриметоксисилан, 1-бутилтриэтоксисилан, аллилтриэтоксисилан, Додецилтриметоксисилан, додецилметилдиметоксисилан, октодецилтриметоксисилан, октодецилтриэтоксисилан, октодецилметилдиметокси силан, N-октилтриметоксисилан, N-октилтриэтоксисилан, октилметилдиэтоксисилан, циклогексилтриэтоксисилан, тетраацетоксисилан, этилтриацетоксисилан, метилтриацетоксисилан, диметилдиацетоксисилан, ди-третбутокси-диацетоксисилан, фенилтрис(метилэтилкетоксим)силан, тетра(метилизобутилкетоксим)силан, триметил(метилэтилкетоксим)силан, диметилди(метилэтилкетоксим)силан, метилтрис(метилизобутилкетоксим)силан,. метилтрис(ацетоксим)силан, метилтрис(метилэтилкетоксим)силан, винилтрис(метилизобутилкетоксим)силан, метилвинилди(циклогексаноноксим)силан, метилвинилди(метилэтилкетоксим)силан, винилтрис(метилэтилкетоксим)силан.

Как определено здесь, термин "относительно гидрофобный силановый компонент" означает мономер, олигомерные и полимерные соединения, которые включают части, которые приводят к тому, что мономер, олигомер или полимер имеет аффинность к воде, которая является меньшей, чем таковая у другого силанового компонента, с которым он комбинируется. Примеры классов относительно гидрофобных силановых компонентов включают винилсиланы, метакрилатсиланы, серосодержащие силаны, меркаптосиланы, эпоксисиланы, фенилсиланы. Примеры конкретных относительно гидрофобных силановых компонентов включают γ-метакрилоксипропилтриметоксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, винилтрисизопропоксисилан, винилтрис(трет-бутилперокси)силан, винилдиметилэтоксисилан, винилметилдиметоксисилан, винилметилдиэтоксисилан, аллилтриэтоксисилан, винилтриацетоксисилан, винилтрихлорсилан, винилдиметилхлорсилан, винилметилдихлорсилан, винилтрис(метилизобутилкетоксим)силан, метилвинилди(циклогексаноноксим)силан, метилвинилди(метилэтилкетоксим)силан, винилтрис(метилэтилкетоксим)силан, 3-метакрилоксипропилтриметоксисилан, метакрилоксипропилтрис(триметилсилокси)силан, 3-метакрилоксипропилтриэтоксисилан, 3-метакрилоксипропилметилдиметокси силан, 3-метакрилоксипропилметилдиэтоксисилан, метакрилоксиметилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 3-меркапто пропилметилдиметоксисилан, бис(триэтоксисилилпропил)тетрасульфид, бис(триэтоксисилилпропил)дисульфид, бис(триэтоксисилилпропил)полисульфид, тиоцианатосилан: 3-тиоцианатопропилтриэтоксисилан, 3-глицидоксипропил триметоксисилан, 3-глицидоксипропилтриэтоксисилан, 3-глицидоксипропил метилдиэтоксисилан, 3-глицидоксипропилметилдиметоксисилан, винилтриацетокси силан.

Определения "относительно гидрофильный силановый компонент" и "относительно гидрофобный силановый компонент" означают, что включение в отдельный слой, или в отдельные слои абразивной частицы, двух силановых компонентов, которые отличаются по аффинности к воде, будет представлять собой присутствие "относительно гидрофильного силанового компонента" и "относительно гидрофобного силанового компонента." Дополнительно, предпочтительно, по меньшей мере, один из силанов может химически реагировать с компонентом связующего вещества - смолы, применяемой для образования абразивного изделия с покрытием или абразивного инструмента на связке по изобретению. В более предпочтительном варианте осуществления, по меньшей мере, один из силанов образует ковалентную связь с компонентом связующего вещества - смолы. Приемлемые смолы являются таковыми, которые известны из уровня техники.

Типично, весовое соотношение пленки, которая включает относительно гидрофильный и относительно гидрофобный силановые компоненты, на абразивном зерне находится в диапазоне от около 1:99 до около 99:1 относительно гидрофильного силанового компонента к относительно гидрофобному силановому компоненту. В предпочтительном варианте осуществления соотношение находится в диапазоне от около 1:49 до около 49:1. В особенно предпочтительном варианте осуществления соотношение находится в диапазоне от около 1:9 до около 9:1.

Весовое соотношение пленки к абразивной частице в абразивной частице с покрытием по изобретению типично находится в диапазоне от около 1:8000 до около 1:400. В предпочтительном варианте осуществления весовое соотношение составляет от около 1:6000 до около 1:300. В даже более предпочтительном варианте осуществления весовое соотношение находится в диапазоне от около 1:4000 до около 1:200.

Толщина покрытия, которое включает относительно гидрофильный и относительно гидрофобный силановые компоненты, на абразивной частице может быть, например, в диапазоне от около 1 ангстрема (Å) до 5 микронов. В предпочтительном варианте осуществления толщина покрытия составляет от около 10Å до около 2 микронов. В другом варианте осуществления толщина покрытия представляет собой диапазон от около 15Å до около 1 микрона.

В общем, любая абразивная частица, которая является приемлемой в качестве абразива в промышленных или коммерческих использованиях, является приемлемой для использования в данном изобретении. Приемлемый материал для абразивных частиц, пригодный в изобретении, может быть любым традиционным материалом для абразивных частиц, используемым для образования абразивных инструментов с покрытием. Примеры приемлемых материалов для абразивных частиц для использования в изобретении включают алмаз, корунд, наждак, гранат, кремниевый сланец, кварц, песчаник, халцедон, кремень, кварцит, кремнезем, полевой шпат, пемза и тальк, карбид бора, кубический нитрид бора, плавленый глинозем, керамический электрокорунд, термически обработанный оксид алюминия, циркониевый корунд, стекло, карбид кремния, оксиды железа, карбид тантала, оксид церия, оксид олова, карбид титана, синтетический алмаз, двуокись марганца, диоксид циркония и нитрид кремния.

Другие приемлемые зерна включают агломераты, такие как те, что описаны в патенте США №6797023, принципы которого включены в данное описание посредством ссылки во всей их полноте. Абразивное изделие с покрытием по изобретению может включать зернистый материал, содержащий сырой, необожженный абразив, содержащий частицы шлифовальных зерен и связующее вещество из наночастиц, как описано в заявке на патент США №12/018589, поданной 23 января 2008 г., принципы которой включены в данное описание посредством ссылки во всей их полноте.

Абразивные материалы могут быть сориентированы или могут наноситься на субстрат без ориентирования (т.е. произвольно) в зависимости от конкретных необходимых свойств абразивных инструментов с покрытием. При выборе приемлемого абразивного материала, в общем, принимаются во внимание характеристики, такие как размер, твердость, совместимость с заготовками и теплопроводность. Материалы для абразивных частиц, пригодные в изобретении, типично имеют размер частиц, лежащий в диапазоне от около 10 нанометров (нм) до около 6 миллиметров (мм), такой как от около 100 нм до около 3 мм, или от около 1 микрона (мкм) до около 600 мкм.

Пленка поверхностно-модифицированных абразивных частиц по изобретению может включать один слой или множество слоев. В одном варианте осуществления пленка представляет собой один слой, который включает относительно гидрофильный силановый компонент и относительно гидрофобный силановый компонент. Каждый из относительно гидрофильного и относительно гидрофобного силановых компонентов может независимо быть включен в покрытие как независимая мономерная единица, олигомер или полимер. Дополнительно, относительно гидрофильный и относительно гидрофобный силановые компоненты могут быть компонентами олигомеров или полимеров. Полимеры могут быть сополимерами или блок-сополимерами, такими как статистические блок-сополимеры, по меньшей мере, одного из гидрофильных и относительно гидрофобных силановых компонентов. Сходным образом, олигомеры могут включать, по меньшей мере, один из относительно гидрофильных и относительно гидрофобных силановых компонентов.

В другом варианте осуществления пленка поверхностно-модифицированного абразивного зерна по изобретению включает первый слой пленки, ближайший к абразивной частице, который включает только, или преимущественно, относительно гидрофильный силановый компонент, по сравнению с относительно гидрофобным силановым компонентом. Второй, или наружный слой пленки преимущественно включает относительно гидрофобный силановый компонент по сравнению с относительно гидрофильным силановым компонентом. Полагается, что модификация поверхности абразивной частицы относительно гидрофильным силановым компонентом значительно повышает смачиваемость частицы и обеспечивает лучшую герметизацию против воды, когда абразивное изделие, которое использует поверхностно-модифицированное абразивное зерно, находится в эксплуатации. Также полагают, что, типично, относительно гидрофильный силановый компонент будет образовывать относительно высокую пропорцию ковалентных связей с субстратом абразивного зерна. Также полагают, что относительно гидрофобный силановый компонент буде крепко связываться как с относительно гидрофильным силановым компонентом, так и с материалами, которые, в общем, используются как фиксирующие покрытия абразивных изделий с покрытием и со связующими материалами абразивных изделий на связке.

В одном варианте осуществления способ образования поверхностно-модифицированного абразивного зерна по изобретению включает комбинирование относительно гидрофобного и относительно гидрофильного силановых компонентов для образования смеси. Смесь комбинируют с растворителем для образования раствора силана. Примеры приемлемых растворителей включают изопропиловый спирт, этанол, метанол, толуол, ацетон, воду и их смеси. Количество используемого растворителя является, по меньшей мере, достаточным для растворения силановых компонентов. В одном варианте осуществления pH раствора может быть доведен до приемлемого pH, такого как pH в диапазоне от около 3 до около 7 или, более предпочтительно, от около 4 до около 6. Пример приемлемого способа, которым может быть доведен pH, представляет собой добавление уксусной кислоты. Другие способы доведения pH включают, например, использование малеиновой кислоты, стеариновой кислоты, малеинового ангидрида, слабых растворов HCl, HNO3, H2SO4, хлорида аммония, гидроксида аммония, раствора гидроксида натрия, раствора гидроксида калия. Раствор приводят в реакцию для образования, по меньшей мере, частично олигомеризованного раствора силана. Дополнительно, в зависимости от используемого силанового компонента, раствор может быть, по меньшей мере, частично гидролизованным для образования гидролизованного раствора. По меньшей мере, частично олигомеризованный раствор силана затем смешивают с компонентом абразивного зерна для образования поверхностно-модифицированного абразивного зерна. В одном варианте осуществления поверхностно-модифицированное абразивное зерно подвергают воздействию окружающей или, альтернативно, несколько повышенной температуры, или другим приемлемым условиям, чтобы, тем самым, отвердить пленку. Предпочтительно, поверхностно-модифицированное зерно отверждается при температуре в диапазоне от около 10°С до около 300°С. Кроме того, предпочтительно период времени отверждения находится в диапазоне от около 15 мин до около 24 ч. В одном варианте осуществления поверхностно-модифицированное зерно отверждается при температуре около 10°С в течение около 24 ч. В другом варианте осуществления поверхностно-модифицированное зерно отверждается при температуре около 80°С в течение около 3 ч, и в еще одном варианте осуществления поверхностно-модифицированное зерно отверждается при температуре около 100°С в течение около 1,5 ч. В другом варианте осуществления поверхностно-модифицированное зерно отверждается при температуре около 200°С в течение около 30 мин, или при около 300°С в течение около 15 мин.

В предпочтительном варианте осуществления относительно гидрофильный силановый компонент представляет собой 3-аминопропилтриэтоксисилан, относительно гидрофобный силановый компонент представляет собой γ-метакрилоксипропилтриметоксисилан и весовое соотношение этих двух составляет около 1:1. В этом предпочтительном варианте осуществления абразивное зерно представляет собой керамическое зерно или порошок, полученные по золь-гель технологии с использованием затравки, имеющий средний диаметр частиц около 100 микрон. Весовое соотношение силанового компонента к весу абразивных частиц составляет около 1:1000. Растворитель представляет собой изопропиловый спирт, и pH доводят до диапазона около 3-7 с помощью ледяной уксусной кислоты. Поверхностно-модифицированные абразивные частицы по этому варианту осуществления отверждаются при температуре около 80°С в течение периода времени около 3 ч.

В другом варианте осуществления изобретение представляет собой абразивное изделие с покрытием. Пример абразивного изделия с покрытием по изобретению показан на ФИГ.1. Как показано там, абразивное изделие с покрытием 10 включает слой подложки 12. Примеры приемлемых слоев подложки включают полиэфир, хлопок, полихлопок, вискозное волокно и бумагу/с или без карбонизации/с или без обратной засыпки/передней засыпки/нетканых продуктов/абразивов без подложки, как известно из уровня техники. Фиксирующее покрытие 14 на слое подложки 12 образовано из приемлемого материала, такого как акрилового, фенольного и т.д., как известно из уровня техники. Поверхностно-модифицированные абразивные зерна 16 по изобретению погружены в фиксирующее покрытие 14. Абразивное изделие с покрытием 10 может, необязательно, включать приемлемое покрытие с определенным размером частиц 18 и покрытие большого размера 20, как известно из уровня техники.

Абразивные изделия с покрытием и абразивные изделия на связке по изобретению могут необязательно дополнительно включать одну или несколько добавок, таких как наполнители, аппретирующие агенты, волокна, смазки, поверхностно-активные вещества, пигменты, красители, смачивающие агенты, интенсификаторы размола, антинаполнители, антистатики и суспендирующие агенты. В одном варианте осуществления компонент-наполнитель, который может быть использован в изобретении, включает криолит и, по меньшей мере, один член, выбранный из группы, включающей гексафторфосфат, гексафторферрат, гексафторцирконат и аммоний тетрафторборат ((NH4)BF4). Примеры гексафторфосфатов (солей PF6 -) включают аммониевую соль ((NH4)PF6), соли щелочных металлов (например, LiPF6, NaPF6, KPF6, CsPF6, и т.д.) и соли щелочноземельных металлов (например, Mg(PF6)2, Са(PF6)2, Sr(PF6)2, Ва(PF6)2, и т.д.), и их смешанные соли (например, соли аммония и натрия, такие как (NH4)Na(PF6)2, соли аммония и калия, такие как (NH4)К(PF6)2, соли натрия и калия, такие как NaK(PF6)2, и т.д.). Специфические примеры гексафторфосфатов включают гексафторфосфат натрия (NaPF6) и гексафторфосфат калия (KPF6), и их комбинации. Примеры гексафторферратов (солей FeF6 3-) включают соль аммония ((NH4)3FeF6), соли щелочных металлов (например, Li3FeF6, Na3FeF6, K3FeF6, Cs3FeF6, и т.д.) и соли щелочноземельных металлов (например, Mg3(FeF6)2, Са3(FeF6)2, Sr3(FeF6)2, Ва3(FeF6)2, и т.д.), и их смешанные соли (например, соли аммония и натрия, такие как (NH4)Na2FeF6 и (NH4)2NaFeF6, соли аммония и калия, такие как (NH4)K2FeF6 и (NH4)2KFeF6, соли натрия и калия, такие как K2NaFeF6 и KNa2FeF6, соли кальция и натрия, такие как CaNaFeF6, соли кальция и калия, такие как CaKFeF6, и т.д.). Специфические примеры гексафторферратов включают гексафторферрат аммония ((NH4)3FeF6) и гексафторферраты щелочных металлов, такие как гексафторферрат натрия (Na3FeF6) и гексафторферрат калия (K3FeF6), и их комбинации. Примеры гексафторцирконатов (соли ZrF6 2-) включают соль аммония ((NH4)2ZrF6), соли щелочных металлов (например, Li2ZrF6, Na2ZrF6, K2ZrF6, Cs2ZrF6, и т.д.) и соли щелочно-земельных металлов (например, MgZrF6, CaZrF6, SrZrF6, BaZrF6, и т.д.), и их смешанные соли (например, соли аммония и натрия, такие как (NH4)NaZrF6, соли аммония и калия, такие как (NH4)KZrF6, соли натрия и калия, такие как NaKZrF6, и т.д.). Специфический примеры гексафторцирконатов включают гексафторцирконат аммония ((NH4)2ZrF6) и гексафторцирконаты щелочных металлов, такие как гексафторцирконат натрия (Na2ZrF6) и гексафторцирконат калия (K2ZrF6), и их комбинации. В специфическом варианте осуществления, по меньшей мере, один из гексафторфосфата, гексафторферрата и гексафторцирконата представляет собой соль аммония или соль натрия. В другом специфическом варианте осуществления гексафторфосфат представляет собой гексафторфосфат аммония, гексафторферрат представляет собой гексафторферрат натрия, и гексафторцирконат представляет собой гексафторцирконат натрия. В другом специфическом варианте осуществления компонент-наполнитель включает, по меньшей мере, один член, выбранный из группы, включающей гексафторфосфат аммония, гексафторферрат натрия, гексафторцирконат натрия и тетрафторборат аммония. В другом специфическом варианте осуществления компонент-наполнитель включает, по меньшей мере, один член, выбранный из группы, включающей гексафторфосфат аммония, гексафторферрат натрия и гексафторцирконат натрия. В другом специфическом варианте осуществления компонент-наполнитель включает, по меньшей мере, один член, выбранный из группы, включающей гексафторцирконат натрия и гексафторферрат натрия.

Как используется в данном описании, "криолит" означает соль гексафторида алюминия (AlF6 3-), такую как соль щелочных металлов, соль щелочноземельных металлов или соль аммония или их комбинацию. Примеры криолитов включают гексафторалюминат лития (Li3AlF6), гексафторалюминат натрия (Na2AlF6), гексафторалюминат калия (K3AlF6), гексафторалюминат аммония ((NH4)3AlF6), гексафторалюминат натрия-аммония (например, К(NH4)2AlF6 или К2(NH4)AlF6), гексафторалюминат калия-аммония (например, Na(NH4)AlF6 или Na2(NH4)AlF6), гексафторалюминат натрия-калия-аммония (т.е., NaK(NH4)AlF6), гексафторалюминат лития-аммония (например, Li(NH4)2AlF6 или Li2(NH4)AlF6), и т.д. В одном специфическом варианте осуществления гексафторалюминат натрия (Na3AlF6) применяется как криолит. Криолит, в общем, присутствует в количестве в диапазоне от около 2 вес.% до около 98 вес.%, таком как от около 2 вес.% до около 65 вес.%, от около 2 вес.% до около 50 вес.%, компонента-наполнителя. В специфическом варианте осуществления количество криолита находится в диапазоне от около 2 вес.% до около 30 вес.% или от около 2 вес.% до около 20 вес.% компонента-наполнителя.

В другом варианте осуществления компонент-наполнитель, который может быть использован в изобретении, включает, по меньшей мере, один член, выбранный из группы, включающей гексафторферрат, гексафторфосфат и гексафторцирконат. Приемлемые примеры, включающие конкретные примеры, гексафторферрата, гексафторфосфата и гексафторцирконата являются такими, как описано выше. В одном специфическом варианте осуществления, по меньшей мере, один из гексафторферрата и гексафторцирконата представляет собой соль аммония или соль натрия. В другом специфическом варианте осуществления компонент-наполнитель включает, по меньшей мере, один член, выбранный из группы, включающей гексафторферрат и гексафторцирконат. В другом специфическом варианте осуществления компонент-наполнитель включает, по меньшей мере, один член, выбранный из группы, включающей гексафторферрат натрия и гексафторцирконат натрия. Любое приемлемое количество гексафторферрата, гексафторфосфата и гексафторцирконата может использоваться в изобретении.

В специфическом варианте осуществления каждый из раскрытых здесь гексафторферрата, гексафторфосфата и гексафторцирконата независимо присутствует в диапазоне от около 2 вес.% до около 100 вес.% компонента-наполнителя, а именно от около 2 вес.% до около 98 вес.%, от около 35 вес.% до около 98 вес.% или от около 50 вес.% до около 98 вес.% компонента-наполнителя. Альтернативно, в варианте осуществления, который дополнительно использует криолит, каждый из гексафторферрата, гексафторфосфата и гексафторцирконата независимо присутствует в диапазоне от около 2 вес.% до около 98 вес.% компонента-наполнителя, а именно от около 35 вес.% до около 98 вес.% или от около 50 вес.% до около 98 вес.% компонента-наполнителя.

В другом специфическом варианте осуществления компонент-наполнитель по изобретению присутствует в количестве в диапазоне от около 0,5 вес.% до около 50 вес.%, от около 10 вес.% до около 50 вес.%, от около 0,5 вес.% до около 20 вес.% или от около 10 вес.% до около 20 вес.% от веса абразивного компонента.

В некоторых вариантах осуществления компонент-наполнитель включен в компонент-связку для абразивных изделий, таких как абразивные изделия с покрытием и абразивные изделия на связке. Компонент-связка также включает связующее вещество. Любой приемлемый связующий материал, известный из уровня техники, может быть использован для связующего вещества. Связующее вещество может быть неорганическим связующим веществом или органическим связующим веществом. Приемлемые примеры органических связующих веществ включают мездровый клей, уретановые смолы, акрилатные смолы, поливиниловые спирты, эпоксидные смолы, фенольные смолы, мочевиноформальдегидфенольные смолы, аминопласты и меламинформальдегидные смолы, и их комбинации. Приемлемые примеры неорганических связующих веществ включают цемент, оксид кальция, глину, кремнезем, оксид магния и их комбинации. Специфические примеры приемлемых неорганических связующих веществ могут быть найдены в патентах США №№4543107; 4898597; 5203886; 5025723; 5401284; 5095665; 5536283; 5711774; 5863308; и 5094672, принципы которых в их полноте включены в данное описание посредством ссылки. Специфическое связующее вещество(вещества), включенное в компонент-связку, может быть выбрано в зависимости от конкретного применения(применений) компонента-связки, например типов абразивных изделий и/или покрытий, использующих компонент-связку.

Приемлемый способ производства абразивного изделия с покрытием по изобретению включает комбинирование поверхностно-модифицированных абразивных зерен по изобретению со смолой, которая станет фиксирующим покрытием. Комбинированные поверхностно-модифицированные абразивные зерна и смолу наносят на подложку, и смола затем отверждается приемлемым способом, таким как путем облучения, термической, микроволновой, RF (радиочастотной) полимеризации, отдельно или в любой комбинации, как известно из уровня техники.

В другом варианте осуществления изобретение представляет собой абразивное изделие на связке, такое как шлифовальный круг с абразивом на связке 22, показанный на ФИГ.2. Шлифовальный круг 22 включает компонент-связку и компонент абразивного зерна по изобретению, который включает абразивное зерно и пленку на абразивном зерне, где покрытие включает относительно гидрофобный силановый компонент и относительно гидрофильный силановый компонент. Способ производства абразивного изделия на связке по изобретению включает связку - смолу или недокристаллизованное стекло наряду со связующим веществом. Сырое соединение прессуют или придают желаемую форму и впоследствии подвергают термальному отверждению или обжигают для получения конечного продукта.

В еще одном варианте осуществления изобретение включает способ шлифования или резания заготовки. Способ включает этап применения к заготовке абразивного изделия по изобретению, которое включает полимеризованную комбинацию относительно гидрофильных и гидрофобных силановых компонентов. Абразивное изделие, используемое в способе, может, например, быть либо абразивным изделием с покрытием, либо абразивным изделием на связке.

Следующие примеры являются исключительно иллюстративными, и не подразумевается, что они являются ограничивающими.

Пример 1

Следующие компоненты использовали для получения зерна, обработанного силаном:

- используемым зерном было алюмооксидное зерно, полученное по золь-гель технологии с использованием затравки;

- А-174 силан → γ-метакрилоксипропилтриметоксисилан;

- А-1100 силан → 3-аминопропилтриэтоксисилан;

- ДИ (деионизированная) вода;

- изопропиловый спирт.

Процедура обработки зерна силаном

Обработка силаном абразивного зерна включала три этапа, а именно (1) получение раствора силана, (2) смешивание приготовленного раствора силана с абразивным зерном и получение смеси, и (3) последующее отверждение обработанного силаном зерна при повышенной температуре.

Этап 1. Рецепт для получения раствора силана был следующим.

Раствор силана готовили, начиная с измерения 5,68 г γ-метакрилоксипропилтриметоксисилана и 5,68 г 3-аминопропилтриэтоксисилана. Два силана смешивали, используя магнитную мешалку. К этой смеси добавляли 101,25 г изопропилового спирта при непрерывном перемешивании смеси. Как только силановые смеси диспергировали в изопропиловом спирте, 11,35 г ДИ воды добавляли к смеси. Ледяную уксусную кислоту добавляли к смеси для доведения pH до 5-6 и раствор оставляли при перемешивании в течение 3-4 часов для гидролиза силана.

Этап 2. Обработка абразивного зерна раствором силана, полученным на этапе 1

Для обработки абразивного зерна раствором силана, полученным на Этапе 1, использовали V-смеситель с интенсификатором. В V-смеситель загружали 9090,91 г зерна SG P150, полученного золь-гель технологией с использованием затравки, до соответствия с количеством раствора силана, полученного на Этапе 1. Силан нагнетали в V-смеситель со скоростью приблизительно 5-7 мм в минуту, пока V-смеситель был включен и вращался. Как только весь раствор силана, приготовленный на Этапе 1, нагнели в V-смеситель, смесь оставляли перемешиваться в V-смеситель в течение следующих 15-20 мин. Содержимое V-смесителя затем отбирали из V-смесителя и обрабатывали на Этапе 3.

Этап 3. Отверждение зерна, обработанного силаном

Зерно, полученное золь-гель технологией с использованием затравки, из V-смесителя далее подвергали отверждения в печи при 80°С в течение 3 часов для получения конечного зерна, обработанного силаном, используемого для получения суспензии синтетической смолы и в электростатическом проецировании зерна.

Пример применения зерна, обработанного силаном.

Состав #1 Рецепт:

Инструкции по смешиванию были следующими:

1. Добавить бисфенол-А эпоксидиакрилат с 40% ТМРТА смесью в сосуд для смешивания.

2. Добавить олигомер кислого акрилата при перемешивании.

3. Добавить противовспенивающий агент BYK A501 при перемешивании.

4. Добавить 2-гидрокси-2-метил-1-фенил-пропанон при перемешивании.

5. Добавить оксид бис(2,4,6-триметилбензоил)фенилфосфина. Смесь полностью растворить.

6. Добавить волластонит. Перемешивать 5 минут.

7. Добавить зерно. Перемешивать в течение 30 минут.

Получение ленты

Разработанные абразивные ленты были получены путем использования следующих этапов:

- Покрывают суспензионной смесью, полученной как описано выше, Y-weight полиэфирную подложку

- Электростатически покрывают зерна

- Наносят рисунок

- УФ-отверждение и перемотка

- Последующее отверждение при 275°F в течение 18 часов

- Сгибают полотно и делают 6"×98" ленту для испытания

Протокол испытания был следующим:

Машина для испытания: бесцентрошлифовальный станок Loeser RSP374

Шлифующий круг: 65 Shore A 1:3 зазубренный

Подающий круг: 55 Shore A

Скорость ленты: 7400 SFPM (окружная скорость в футах в минуту)

Скорость шлифующего круга: 1766 RPM (оборотов в минуту)

Скорость подающего круга: 112 RPM

Натяжение ленты: 40 фунтов

Угол наклона подающего круга: 5

Угол качания подающего круга: 2

Давление шлифующего крута: 85 PSI

Давление подающего круга: 65 PSI

Прилагаемые силы: 30 или 50 фунтов

Охладитель: 2% Trimclear в ДИ воде

Материал: 1045 CS; твердость 13,49 Rс

Размер заготовки: Ф1,5"×20" длина

Процедура испытания была следующей.

Заготовки пропускали через бесцентровошливовальный станок при заданной силе. Масса и качество обработки поверхности частей и толщина ленты в трех определенных местах брали от части 1, 2, 5, 10, 15, 20, и затем каждые 20 частей.

Результаты и Выводы

Две партии лент получали с использованием состава, показанного выше. Контроль использовал зерна без какой-либо обработки. Другая партия использовала вышеупомянутые поверхностно-модифицированные зерна. Ленты испытывали на бесцентрово-шлифовальном станке Loesser с прилагаемой силой 30 фунтов (ФИГ.3А-3D) или 50 фунтов (ФИГ.4A-4D). В целом, обработка силаном улучшала качество шлифования и срок службы лент как при низкой, так и при высокой силовых нагрузках. Как показано на ФИГ.5А и 5В, ленты, сделанные из зерен, обработанных силаном, показывали на 49% выше средний MRR от части с 10 по 100 и менее 39% потери абразивных свойств после шлифования 100 частей, чем необработанные варианты при нагрузке 30 фунтов и при боле высокой нагрузке 50 фунтов, следуя сходной тенденции, как можно увидеть на ФИГ.6. Влияние на срок эксплуатации ленты может также наблюдаться исходя из внешнего вида ленты после 100 частей, как показано на фотографии: серьезная потеря абразивного покрытия имеет место на контрольной ленте (низ) по сравнению с лентами с поверхностно-модифицированным зерном (верх).

Пример 2

Методика получения образца для образцов другого варианта осуществления изобретения

1. Обработка поверхности абразивного зерна

1.1. Используемые материалы:

- FRPL зерно Р800 зернистости → полученный от Treibacher

- BFRPL зерно Р800 зернистости → полученный от Treibacher

- А-174 силан → γ-метакрилоксипропилтриметоксисилан

- А-1100 силан → 3-аминопропилтриэтоксисилан

- А-1289 силан → Бис-[триэтоксисилилпропил]тетрасульфид

- Изопропиловый спирт

- Деионизированная вода

Все силаны получали от OSi Specialites Inc. В настоящее время они могут быть приобретены в Momentive Performance Materials

1.2. Этапы обработки силаном абразивного зерна

1.2.1. Этап 1: Первый этап обработки поверхности зерна включает получение раствора силана, чтобы использовать его для обработки. Три обработки силаном использовали для обработки как BFRPL, так и FRPL Р800 зернистости, используемых в этом эксперименте. Обработки силаном отличались по типу силана, выбранного для обработки, и являлись следующими: (1) А-174 силан отдельно, (2) комбинация А-174 и А-1100 силана, и (3) А-1289 бис-серосодержащий силан. Количество силан: вода: изопропиловый спирт для каждой из вышеперечисленных 3 обработок для обработки партии 8 кг абразивного зерна показано в Таблице 1.

Для получения раствора силана для предварительной обработки требующееся количество силана добавляли в химический стакан. Если два силана должны были использоваться, как в комбинации А-174 и А-1100 силана, то оба силана добавляли в требующемся количестве и смешивали в химическом стакане, используя мешалку со сдвиговым усилием. К этой смеси добавляли определенное количество изопропилового спирта при непрерывном перемешивании. В этот момент pH доводили до 5, используя ледяную уксусную кислоту. Дополнительно, добавляли определенное количество воды при непрерывном перемешивании, и раствор оставляли на 3,5 часа для гидролиза.

1.2.2. Этап 2: Необработанное абразивное зерно (8 кг) помещали в V-смеситель с интенсификатором и раствор силана, приготовленный на этапе 2 выше, нагнетали в V-смеситель, пока происходило вращение и перемешивание в течение 15 минут. V-смеситель оставляли для дальнейшего вращения в течение следующего 1 часа для обеспечения полного перемешивания раствора силана с абразивным зерном. После этого V-смеситель останавливали и опустошали, получая зерно, обработанное силаном.

1.2.3. Этап 3: Этап 4 обработки зерна включает этап, на котором оставляют зерно, обработанное силаном, полученное на этапе 3, в вытяжном шкафу в течение ночи для того, чтобы изопропиловый спирт был удален, и затем нагревание зерна при 200°F в течение 3 часов.

1.2.4. Этап 4: Последний этап обработки поверхности зерна представляет собой обработку потоком зерна, используя 0,05 вес.% Cabosil необработанного аморфного кремнезема товарного сорта Cabosil M5, полученного от Cabot Corporation. Это достигается путем смешивания количества зерна и Cabosil в V-смесителе с интенсификатором и перемешивания смеси в течение приблизительно часа для подтверждения равномерного распределения обработки потоком. Обработка потоком была применена для всех образцов, включая необработанное силаном зерно и обработанное силаном зерно (описано ниже), чтобы гарантировать простоту проецирования в ходе последующего электростатического проецирования, этапа в обработке для изготовления абразивного диска.

1.2.5. Вышеописанная процедура обработки давала в результате 6 типов абразивных зерен, а именно (1) BFRPL зерно, обработанное А-174 силаном, (2) FRPL зерно, обработанное А-174 силаном, (3) BFRPL зерно, обработанное комбинацией силанов А-174 и А-1100, (4) FRPL зерно, обработанное комбинацией силанов А-174 и А-1100, (5) BFRPL зерно, обработанное бис-сероседержащим силаном и (6) FRPL зерно, обработанное бис-серосодержащим силаном. Также были получены еще 2 контрольные абразивные зерна, а именно (1) не обработанное силаном BFRPL зерно и (2) не обработанное силаном FRPL зерно. Все вышеперечисленные 8 абразивных зерен были подвергнуты обработке потоком согласно Этапу 4.

2. Этапы для получения смеси синтетической смолы

2.1. Этап 1: Бис-фенол-А-диакрилат предварительно нагревали при 125-135F в течение 24 часов. 1,6 Гексиндиол диакрилат, Триметилолпропан триакрилат, BYK-501 противовспенивающий агент, FC-171 и KR-55 взвешивали в их соответствующих количествах в барабане и предварительно нагретый Бис-фенол-А-диакрилат добавляли к перемешиваемым до этого в течение 30-45 минут, используя высокоскоростной распылитель Meyers с 8: диаметром пластины. Количество каждого из компонентов, используемых выше, определено в Таблице 2. Перемешивание прекращали, и стенки и дно барабана проверяли на наличие нерастворенной смолы. Если в смеси присутствовала негомогенность, то раствор продолжали перемешивать, пока не получали гомогенный раствор. Диапазон вязкости для смеси для 80°F раствора поддерживали в пределах 400-500 сП. Эту смесь затем хранили в темноте при условиях окружающих температур, предпочтительно при 90°F±2°F.

Производитель

2.2. Этап 2; Второй этап был для получения раствора-катализатора для смеси синтетической смолы. Для этого V-пиррол взвешивали в необходимом количестве, определенном в Таблице 3. С этой смесью смешивали Irgacure 651 при умеренном перемешивании, пока не растворится (приблизительно 20 минут). Эту смесь затем хранили в прохладном темном месте при 90°F±2°F.

Производитель

2.3. Этап 3: Отмеряли катализатор из Этапа 2 и к нему добавляли предварительно полученную смесь смолы из Этап 1, причем соотношение смеси составляло 7:33 по массе для смеси из Этапа 2: Этапа 1. Перемешивали при высокой скорости с распылителем, используя 4" срезающий нож или эквивалент. Перемешивание выполняли при 1780 SFPM в течение приблизительно 15 минут или пока не получали гомогенный раствор. Диапазон вязкости полученного раствора отмечался около 150-200 сП, используя вискозиметр Брукфильда.

3. Этапы получения смеси смолы с определенным размером частиц

3.1. Этап 1: Для первого этапа для приготовления смеси смолы с определенным размером частиц изопропиловый спирт смешивали с водой, используя небольшой воздухосмеситель в чистом контейнере. К этому силану медленно добавляли А-1100, при этом смешивание с непрерывным перемешиванием проводили после этого в течение следующих 20 минут для получения смеси силан А-1100, используемой в следующем этапе. Соотношения смеси были в соответствии с Таблицей 4.

3.2. Этап 2: Трис (2-гидроксиэтил) изоцианурат акрилат, 2-Гидрокси-2-Метилпропиофенон, фтористосодержащее поверхностно-активное вещество FC171 и противовспенивающий агент BYK-501 перемешивали вместе в барабане, как определено в Таблице 5, в течение приблизительно 20-30 минут при медленной скорости 1000SFPM. К этому силану медленно добавляли смесь А-1100, полученную на Этапе 1 выше, и перемешивали в течение 10 минут при медленной скорости. Важно, чтобы смесь силан А-1100 была добавлена к основной смеси смолы при перемешивании для предотвращения образования желатина. Эта смесь имеет хорошую сохранность 2 недели в пластиковом контейнере.

3.3.

4. Получение абразивного материала

4.1. Получение абразивного материала, из которого затем штамповали шлифовальные диски, для оценочного испытания производительности, начинали с разматывающей установки, где разматывали рулон 3 мил PET (полиэтилентерефталат). На этот рулон наносили синтетическую смолу, полученную выше, для получения синтетической смолы весом приблизительно 0,52 фунтов/стопа. Это было В-этапным (частично отвержденным), используя УФ излучения (D и Н лампы). Частично отвержденную синтетическую смолу на 3 мил PET основе пропускали через электростатическую проекционную установку для зерна для нанесения абразивного зерна, обработанного силаном и потоком, как описано выше. 8 различных серий проводили для каждого из различных 8 зерен обработанной поверхностью, полученных выше. После проведения электростатического проецирования для получения абразивного зерна получали зерна весом приблизительно 1,7 фунтов/стопа, осуществляли полное отверждение синтетической смолы с использованием УФ излучений (D и Н лампы). На отвержденную синтетическую смолу и поверхность абразивного зерна наносили другой слой смолы с определенным размером частиц и подвергали отверждению, используя последовательность УФ излучений (D и Н лампа). Отвержденный продукт наматывали на рулон машинной намотки на намоточном устройстве. Эти большие рулоны впоследствии превращали в 6" шлифовальные диски и использовали для испытания, как описано выше.

5. Испытание абразивного материала

5.1. DA шлифовальный инструмент использовали для испытания производительности вышеупомянутых 8 типов дисков. Для испытания 6, 30 секундные шлифовальные циклы использовали при условиях сухого шлифования. Субстрат, который подлежит шлифованию, выбирали в виде акриловой панели, используя 6 панелей, так чтобы каждый цикл начинался заново на только что приготовленном образце. После каждого 30 секундного шлифовального цикла отшлифованную панель взвешивали для измерения потери в массе и записывали съем материала.

Результаты и Выводы

Абразивные диски с покрытием были изготовлены, как описано с изменением зерна и обработки зерна. Обработанные FRPL и BFRPL зерна, которые включали отдельный силан А174, бис-серосодержащий силан и комбинацию А 174 и А1100, были оценены против контроля, который был изготовлен из сырого FRPL и BFRPL. Для обоих типов зерен диски с обработкой зерна комбинацией силанов (комбинация относительно гидрофильного силанового компонента и относительно гидрофобного силанового компонента) показывали самое высокое совокупное удаление материала по сравнению с контролем и вариантами отдельно обработанного зерна (отдельным силановым компонентом). Хотя CMR одного из вариантов отдельной обработки силаном было близко к таковому, полученному для комбинированной обработки (относительно гидрофильным и относительно гидрофобным силановыми компонентами) по изобретению, удельный съем материала после начального пускового периода, равного 30 секундам, показал большое преимущество зерна, обработанного комбинацией по изобретению, относительно зерна, обработанного только отдельным силановым компонентом.

ЭКВИВАЛЕНТЫ

В то время как данное изобретение было детально показано и описано со ссылкой на иллюстративные варианты осуществления его, специалистам в данной области техники понятно, что различные изменения в форме и деталях могут быть произведены здесь, не отклоняясь от объема изобретения, заключенного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| ВОДНАЯ ДИСПЕРСИЯ СИЛАНИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2522348C2 |

| КОЛЛОИДНАЯ ДИСПЕРСИЯ ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2282585C2 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИЗДЕЛИЯ, СПОСОБ ЕЕ СШИВАНИЯ И СШИТАЯ СМОЛА | 2006 |

|

RU2415890C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2361718C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2402415C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2479409C1 |

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ ФОРМИРОВАНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА | 2008 |

|

RU2426635C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2008 |

|

RU2442811C2 |

Изобретение относится к получению и применению поверхностно-модифициррованного абразивного зерна и может быть использовано в абразивных изделиях. Абразивное зерно включает абразивное зерно в качестве субстрата и пленку на зерне, которая включает относительно гидрофильный силановый компонент и относительно гидрофобный силановый компонент. Пленка может быть отдельным слоем пленки или многочисленными слоями пленки, где слой пленки, наиболее приближенный к абразивному зерну, имеет преимущественно гидрофильный силановый компонент, а слой пленки, более удаленный от абразивного зерна, включает преимущественно относительно гидрофобный силановый компонент. Абразивные изделия с покрытием и абразивные изделия на связке включают поверхностно-модифицированные абразивные зерна. Технический результат: продление срока службы абразивных изделий. 5 н. и 10 з.п. ф-лы, 6 ил., 5 табл.

1. Поверхностно-модифицированное абразивное зерно, содержащее абразивное зерно и пленку на абразивном зерне, которая включает относительно гидрофильный силановый компонент и относительно гидрофобный силановый компонент.

2. Поверхностно-модифицированное абразивное зерно по п.1, в котором относительно гидрофильный силановый компонент включает, по меньшей мере, одно соединение, выбранное из группы, включающей амины, диамины, триамины, азин, азол, уреидо, изоцианат, алкокси, ацетокси, оксимино, хлор, морфолинил и пиперазинилсиланы.

3. Поверхностно-модифицированное абразивное зерно по п.1, в котором относительно гидрофобный силан включает, по меньшей мере, одно соединение, выбранное из группы, включающей винилсиланы, метакрилатсиланы, серосодержащие силаны, меркаптосиланы, эпоксисиланы и фенилсиланы.

4. Поверхностно-модифицированное абразивное зерно по п.1, в котором силановые компоненты полимеризованы в виде отдельных гидрофильных и гидрофобных полимеров, сополимеризованы или блок-сополимеризованы.

5. Поверхностно-модифицированное абразивное зерно по п.1, в котором абразивное зерно представляет собой алюмооксидное зерно, полученное золь-гель технологией с использованием затравки, и пленка представляет собой полисилоксан, который включает γ-метакрилокси-пропилтриметоксисилан в качестве относительно гидрофобного силанового компонента и 3-аминопропилтриэтоксисилан в качестве относительно гидрофильного силанового компонента.

6. Способ образования поверхностно-модифицированного абразивного зерна, включающий этапы, на которых комбинируют относительно гидрофильный и относительно гидрофобный силановые компоненты для образования смеси, комбинируют смесь с растворителем для образования раствора силана, приводят в реакцию, по меньшей мере, часть силановых компонентов для образования частично олигомеризованного раствора силана, и смешивают частично олигомеризованный раствор силана с компонентом - абразивным зерном для образования поверхностно-модифицированного абразивного зерна.

7. Способ по п.6, который дополнительно включает этап, на котором осуществляют отверждение поверхностно-модифицированного абразивного зерна.

8. Способ по п.7, в котором относительно гидрофильный силановый компонент представляет собой, по меньшей мере, одно соединение из группы, включающей амины, диамины, триамины, азин, азол, уреидо, изоцианат, алкокси, ацетокси, оксимино, хлор, морфолинил и пиперазинилсиланы.

9. Способ по п.8, в котором относительно гидрофобный силановый компонент представляет собой, по меньшей мере, одно соединение из группы, включающей винилсиланы, метакрилатсиланы, серосодержащие силаны, меркаптосиланы, эпоксисиланы и фенилсиланы.

10. Способ по п.6, в котором силановые компоненты полимеризуют в виде отдельных гидрофильных и гидрофобных полимеров, сополимеров или блок-сополимеров.

11. Способ по п.6, в котором абразивное зерно представляет собой алюмооксидное зерно, полученное золь-гель технологией с использованием затравки, и пленка представляет собой полисилоксан, который включает γ-метакрилоксипропилтриметоксисилан в качестве гидрофобного компонента и 3-аминопропилтриэтоксисилан в качестве гидрофильного компонента.

12. Способ по п.6, в котором относительно гидрофобный компонент представляет собой γ-метакрилоксипропилтриметоксисилан, относительно гидрофильный компонент представляет собой 3-аминопропилтриэтоксисилан, и растворитель включает деионизированную воду и изопропиловый спирт.

13. Абразивное изделие с покрытием, содержащее слой подложки, фиксирующее покрытие на слое подложки, и абразивные зерна на фиксирующем покрытии, поверхностно-модифицированные, по меньшей мере, одним относительно гидрофильным силановым компонентом и, по меньшей мере, одним гидрофобным силановым компонентом.

14. Поверхностно-модифицированное абразивное зерно, содержащее абразивное зерно, первый слой пленки на абразивном зерне, который включает относительно гидрофильный силановый компонент, и второй слой пленки, который включает относительно гидрофобный силановый компонент, нанесенный на первый слой пленки.

15. Абразивное изделие на связке, содержащее связку и абразивные зерна, поверхностно-модифицированные, по меньшей мере, одним относительно гидрофильным силановым компонентом и, по меньшей мере, одним относительно гидрофобным силановым компонентом.

| US 5114475 А, 19.05.1992 | |||

| US 20040224426 A1, 11.11.2004 | |||

| US 20050210756 A1, 29.09.2005 | |||

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106953C1 |

Авторы

Даты

2012-12-20—Публикация

2009-04-16—Подача