Изобретение относится к транспортным средствам и железнодорожному транспорту, а именно к высокозащищенным устройствам, обеспечивающим надежную и безопасную перевозку легкой и тяжелой колесной транспортной техники различных типов и назначений с колесами различных типоразмеров и весогабаритных показателей и специализированной техники (колесные тракторы, комбайны, погрузчики, экскаваторы, манипуляторы, роботы, полевые кухни, трейлеры, военная техника и т.д.), а также неисправной техники железнодорожным транспортом независимо от порядка размещения ее на железнодорожных платформах с возможностью оптимизации размещения независимо от сцепов платформ с увеличением надежности крепления и повышенной защитой от ударных и инерционных динамических нагрузок в движении за счет осуществления возможности в устройстве более гибкого закрепления и автоматического распределения нагрузок между поперечными фиксирующими элементами и растяжками, соединенными с перевозимой техникой и платформами цепочечными креплениями.

Известно устройство для установки и крепления колесных транспортных средств (а.с. СССР №536995, В60Р 3/073, 30.11.1976), содержащее платформу с продольными направляющими, ограничивающими поперечное смещение транспортного средства, и его механизм фиксации, ограничивающий его продольное смещение, механизм фиксации шарнирно установлен на платформе вдоль оси продольных направляющих и выполнен из двуплечих рычагов с концевыми упорами, взаимодействующими с колесами транспортных средств [1].

Недостатками известного устройства является низкая прочность устройства и низкая надежность закрепления ТС при перевозке, особенно при действии динамических ударных и инерционных продольных нагрузок, действующих на расшатывание и резкое вырывание закрепленных ТС вместе с упорными элементами. Поскольку упоры закрепляются только на вынесенной точке шарнирного соединения на достаточно длинной штанге механизма фиксации, при резких продольных горизонтальных рывках она является очень уязвимой к поломке, сгибанию и т.д., что ведет к неработоспособности всего устройства. Недостатками также являются низкие функциональные возможности и низкая универсальность, ввиду невозможности закрепления тяжелой и неисправной техники, например, с неисправной тормозной системой и невозможности варьирования конфигурации, видов, количества и порядка распределения упоров, поскольку они жестко привязаны к платформе и механизму фиксации.

Известно устройство для фиксации автомобилей на вагоне (а.с. СССР №984908, B61D 3/08, В60Р 3/075, 30.12.1982), содержащее направляющие для колес автомобиля, смонтированные на полу вагона, также снабжено смонтированными на полу вагона с возможностью перемещения в поперечной плоскости и фиксации их положения горизонтальными стержнями, на каждом из которых закреплена указанная направляющая [2].

Известное устройство содержит поперечные фиксаторы, позволяющие регулировать их прижатие к колесу закрепляемого ТС с обоих сторон. Однако продольное закрепление ТС осуществляется постановкой их вплотную друг к другу и к бортам вагона или платформы, что не обеспечивает достаточной надежности при динамических ударных и инерционных продольных нагрузках, в связи с чем может легко происходить раскачивание ТС с последующим расшатыванием поперечных креплений во время перевозки, что может иметь катастрофические последствия. Кроме того, устройство обладает низкими функциональными возможностями и низкой универсальностью по причине высокой приспособленности только для определенного типоразмера перевозимых автомобилей, что объясняется примененным видом продольного закрепления ТС друг с другом и фиксированными продольными размерами вагона или платформы, что обусловливает низкую гибкость устройства в применении. Кроме того, вагон или платформа требуют специализированного покрытия пола, содержащего жестко закрепленные направляющие, что еще более снижает универсальность устройства и увеличивает сложность его изготовления, а также является очень уязвимым к износу покрытия платформ.

Известно устройство для крепления груза на платформе транспортного средств, содержащее поперечную обвязку, соединенную с амортизаторами, натяжное приспособление для натяжения обвязки и продольные обвязки. Каждая из последних выполнена не менее чем из трех тросов, два из которых концами с крепежными элементами закреплены на платформе и пропущены через блоки, закрепленные на концах третьего троса. Последний пропущен через блок, жестко соединенный с амортизатором [3].

Стяжка для крепления груза на железнодорожной платформе, содержащая цепи и запирающее устройство, отличающаяся наличием удлиненных звеньев для повышения надежности крепления, закрепленных одной стороной к стойкам платформ, а также наличием цепных частей, соединяющихся запирающим устройством в ближайшие звенья цепи, причем в одной из цепных частей имеется цепное звено с фигурным внутренним отверстием, за счет формы которого выбирается "слабина" натяжения [4].

Известные устройства обладают простотой закрепления груза ввиду использования в качестве креплений только растяжек, в том числе цепей с предложенными достаточно простыми элементами натяжения. Недостатками известных устройств являются низкие функциональные возможности, не позволяющие использовать их для закрепления легко перемещаемых по платформе грузов, в том числе автотранспортную колесную технику, по причине использования одних растяжек, что не обеспечивает надежность закрепления, особенно при действии инерционных и ударных нагрузок. В связи с этим, кроме того, в известных устройствах невозможно осуществить разгрузку растяжек, по причине чего диапазон допустимых весогабаритных параметров перевозимых грузов очень ограничен, что значительно снижает их универсальность и функциональные возможности.

Наиболее близким к предлагаемому устройству является многооборотное устройство для фиксации колесной транспортной техники, перевозимой на железнодорожной платформе, содержащее по меньшей мере два продольных и два поперечных упора, каждый из которых содержит основание с заостренными элементами на нижней его поверхности, каждый поперечный упор содержит вертикально расположенный стопор вдоль одной стороны основания по его ширине на верхней его поверхности. Кроме того, продольный упор, содержащий по меньшей мере два ребра, каждое из которых выполнено в виде пластины треугольной, трапецеидальной или близкой к ней формы, предпочтительно с неравными боковыми сторонами; основание в виде плиты, кожуха, выполненного в виде рифленой полосы и, по меньшей мере, двух ножей, причем ребра установлены своими большими сторонами вдоль больших сторон основания, перпендикулярно к нему, либо близко к перпендикуляру к его плоскости и параллельно, либо близко к параллельности, друг к другу на расстоянии, меньшем или равном ширине кожуха, кожух закреплен поверх ребер, вплотную огибая их свободные от соединения с основанием стороны; на нижней поверхности основания, с противоположной стороны относительно расположения ребер и кожуха, закреплены ножи, плоскости которых направлены перпендикулярно, либо близко к перпендикулярному направлению к плоскости основания, заостренными частями в направлении от основания; два продольных и два поперечных упора образуют минимальный комплект, а нож выполнен в виде прямоугольной пластины с одной заостренной большей стороной, в основании выполнены прямоугольные отверстия по размерам сечения ножа, причем длина отверстий на 5-20% превышает длину большей стороны ножа; каждый нож установлен в отверстии так, что острая кромка направлена в сторону от основания, а каждый нож частично утоплен в отверстии с одной стороны по направлению к боковому ребру на 5-20% его ширины, при этом угол наклона острой кромки к плоскости основания в плоскости ножа составляет 5-20 градусов, образуя острый угол. Кроме того, боковая опора поперечного упора выполнена в виде согнутой по дуге окружности полосы, причем одна часть полосы боковой опоры, установленная на основании под прямым или близким к прямому углом в плоскости поперечного сечения основания или близкой нему, размещена с края основания, а вторая, согнутая часть полосы, плоскость которой параллельна либо близка к параллельности, к первой части, направлена в сторону к центру основания и соединена с ним под острым углом. Кроме того, боковая опора содержит по меньшей мере два ребра жесткости, расположенные внутри и/или по бокам полосы по форме сечения внутреннего пространства боковой опоры, ограниченной согнутой полосой и основанием, или близкой к этой форме, плоскости ребер ориентированы перпендикулярно или близко к перпендикуляру относительно плоскости основания и плоскости полосы [5].

Недостатками известного устройства являются низкая надежность крепления при динамических инерционных и ударных нагрузках, в особенности при закреплении неисправных ТС, в частности, с неисправной тормозной системой, по причине отсутствия привязных креплений, высоких нагрузок на упоры, невозможностью их динамически разгружать в зависимости от изменения нагрузки на них и инерционных воздействий на ТС в процессе реальной перевозки, а также по причине принципиально низкой надежности закрепления колеса, особенно продольными упорами ввиду специфичности геометрии колеса. Известное устройство обладает низкими функциональными возможностями, поскольку низкая надежность крепления сужает диапазон допустимых весогабаритных характеристик закрепляемых ТС и их типов. Это значительно снижает безопасность перевозок и повышает вероятность катастроф ввиду достаточно легкого выскакивания закрепленной ТС из упоров при ударах, резких ускорениях либо торможениях, а также создает повышенные риски на поворотах, особенно в сочетании с упомянутыми изменениями характера движения. Отсутствие какого-либо демпфирование также увеличивает нагрузки на заостренные элементы упоров, что может легко привести их к поломке или выскакиванию из деревянного покрытия пола, особенно при его повышенной изношенности.

Целью изобретения является повышение надежности закрепления транспортных средств на железнодорожных платформах при их перевозке, в особенности, в случае действия продольных инерционных и ударных нагрузок, неизбежных при перевозке техники и направленных на деформацию и вырывание продольных закрепляющих упоров, за счет перераспределения нагрузок между растяжками и упорами и введения дополнительного фиксирования и демпфирования путем использования растяжимых растяжек с цепочечными креплениями, и, соответственно, повышение безопасности перевозок, а также расширение функциональных возможностей и увеличение универсальности за счет расширения диапазона допустимых к надежному закреплению типов перевозимых колесных транспортных средств (ТС) и расширения с возможностью произвольного варьирования диапазона их весогабаритных показателей (как легких, так и тяжелых ТС различных типов, габаритов, с различным числом колесных пар различных типоразмеров, с различной шириной колеи и посадкой, а также специальных колесных ТС - колесные тракторы, комбайны, погрузчики, экскаваторы, манипуляторы, роботы, военная техника и т.д.), в том числе неисправных ТС, например с неисправностями тормозной системы, а также за счет облегчения возможности подбора и оптимизации количества и конфигурации крепежных элементов поперечных упоров; целью также является повышение безопасности применения с повышением оборотности (многократности) использования устройства и платформ, на которых оно закрепляется за счет совокупности дополнительных элементов, соединенных предложенным образом, позволяющих значительно сократить износ и, соответственно, число поломок креплений при перевозке ТС; а также целью являются улучшение эксплуатационных характеристик за счет предложенного упрощения закрепления растяжек благодаря предложенному конструктивному выполнению цепочечных креплений растяжек к ТС и платформе.

Для достижения поставленной цели в известное устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок, содержащее по меньшей мере два продольных и два поперечных упора, каждый из которых содержит основание с заостренными элементами на нижней его поверхности, каждый поперечный упор содержит вертикально расположенный стопор вдоль одной стороны основания по его ширине на верхней его поверхности, дополнительно введено, по меньшей мере, четыре растяжимые растяжки и, по меньшей мере, четыре отрезка цепи по числу растяжек. Кроме того, все растяжки выполнены в виде жестких стержней регулируемой длины с возможностью закрепления на концах цепи. Кроме того, каждая растяжка выполнена в виде двух жестких стержней, соединенных пружиной регулируемой длины, с возможностью закрепления на других концах растяжки цепи. Кроме того, каждая растяжка выполнена в виде двух жестких стержней, стакана с закрепленной на нем крышкой и чашеобразных круглых элементов с центральными отверстиями, выполненных диаметром меньше внутреннего диаметра стакана, на одних концах стержней выполнены кольцевые крепления с отверстиями, оси которых перпендикулярны продольной оси растяжки, на другом конце одного стержня, на его торце, выполнен фланец, диаметр которого превышает диаметр стержня, а плоскость фланца перпендикулярна продольной оси стержня; конец первого стержня соединен с дном стакана по центру дна; второй стержень проходит через отверстие в центре крышки стакана так, что фланец расположен внутри стакана, а на стержне - нанизанные на него чашеобразные элементы через отверстия в центрах их дна от внутренней поверхности крышки до фланца, причем элементы попарно обращены вогнутостями своих чашеобразных поверхностей друг к другу. Кроме того, соединение первого стержня со стаканом выполнено сварным. Кроме того, соединение первого стержня со стаканом выполнено резьбовым. Кроме того, на основании поперечного упора поперек него по ширине параллельно стопору на противоположном относительно стопора конце основания на его верхней поверхности выполнено ребро жесткости. Кроме того, ребро жесткости выполнено штампованным в виде изгиба основания. Кроме того, ребро жесткости в поперечном сечении имеет полукруглую форму. Кроме того, ребро жесткости в поперечном сечении имеет треугольную форму. Кроме того, на основании поперечного упора вдоль него по длине основания на его верхней поверхности вертикально закреплены ребра жесткости, соединяющиеся одной стороной с поверхностью стопора, а другой стороной с основанием. Кроме того, на основании поперечного упора на его верхней поверхности закреплены усиливающие накладки, выполненные в виде прямоугольных полос, расположенных на основании перпендикулярно стопору с шагом параллельно друг другу. Кроме того, усиливающие накладки расположены на верхней поверхности основания так, чтобы ряды заостренных элементов, расположенные с нижней стороны основания, располагались напротив накладок под ними.

Технический результат заключается в том, что значительно повышается надежность крепления ТС и безопасность их перевозки за счет повышения устойчивости к продольным ударным и инерционным составляющим динамических нагрузок, неизбежно возникающих при амортизации сил и ускорений колесами закрепленных ТС и направленных на вырывание и деформацию креплений, в особенности продольных, за счет того, что в устройстве специально предусматривается введение элементов, осуществляющих во взаимодействии между собой и с элементами прототипа возможность дополнительного перераспределения деформирующих динамических нагрузок и перенаправления их в безопасных направлениях, что предотвращает опасные смещения колес ТС в процессе перевозок, разгружает и защищает поперечные упоры от деформаций и вырывающих вертикальных нагрузок. Введение и взаимодействие дополнительных элементов производит демпфирование и снимает часть динамических нагрузок с упоров, частично разгружая их, что позволяет значительно повысить ресурс всех элементов крепления, увеличив их многооборотность, повысить ресурс покрытий платформ и сохранность перевозимых ТС. Это, в свою очередь, позволяет повысить безопасность закрепления ТС в процессе перевозки и сократить затраты на рассчитываемые при перевозке риски, а также расширить допустимые при перевозке диапазоны скоростей и ускорений, что позволяет упростить и снизить требования к управлению составом, перевозящим закрепленные предложенным устройством ТС.

Также расширяются функциональные возможности и повышается универсальность устройства за счет предложенных свойств и связей дополнительно введенных в устройство элементов между собой и с элементами устройства-прототипа, позволяющих с минимальными затратами, в том числе трудозатратами, достаточно просто варьировать количество дополнительных крепежных элементов крепления поперечных упоров к платформе, их типы и расположение, а следовательно, достаточно просто варьировать степень устойчивости к динамическим (инерционным и ударным) нагрузкам как в качественном, так и в количественном смыслах, что позволяет, в свою очередь, значительно расширять класс закрепляемых типов ТС и спецтехники и их весогабаритных характеристик, поскольку благодаря введенным элементам осуществляется возможность достаточно просто подбирать наиболее оптимальный вариант комплекта для крепления ТС к полу платформы согласованно с конкретным видом и индивидуальными особенностями закрепляемого ТС и специализированной трудно закрепляемой техники, в том числе техники в неисправном состоянии различной степени.

Технический результат достигается также повышенной надежностью и точностью закрепления ТС за счет использования возможности простого варьирования конфигурации закрепления растяжек, их количества, мест их креплений, позволяющих одновременно демпфировать, перераспределить и перенаправить часть нагрузки от продольных инерционных и ударных воздействий на упоры в наиболее опасных направлениях, и тем самым прицельно разгрузить их и растяжки.

Предложенные элементы крепления позволяют упростить оптимизацию подбора конфигурации закрепления ТС и улучшить эксплуатационные характеристики устройства при закрепления ТС самых различных типов и весогабаритных показателей, что дает возможность расширить этот диапазон и повысить универсальность устройства. Простота и удобство крепления каждой растяжки одной цепью с обоих концов растяжки, предложенного в устройстве, позволяет сократить время крепления ТС.

Указанные признаки изобретения, таким образом, позволяют за счет предложенных дополнительно введенных операций, элементов и связей между ними в совокупности обеспечить достижение технического результата, поскольку эффект от введения всей совокупности дополнительных элементов и их свойств, соединенных предложенным образом и во взаимодействии с ограничительными признаками, значительно превышает простую сумму эффективности дополнительных элементов, в связи с чем отличительные признаки предложенного изобретения можно считать удовлетворяющими критерию существенности отличий.

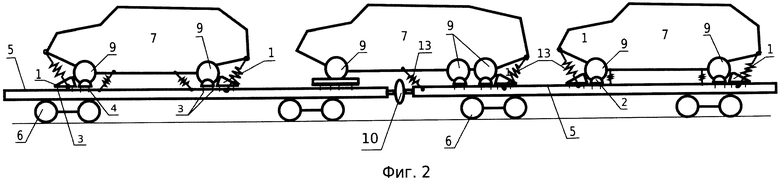

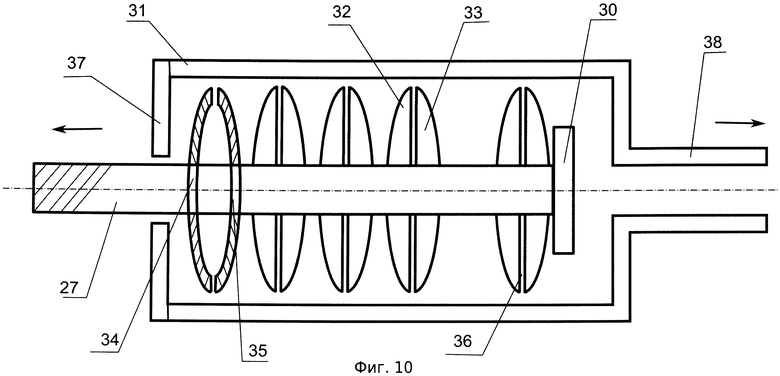

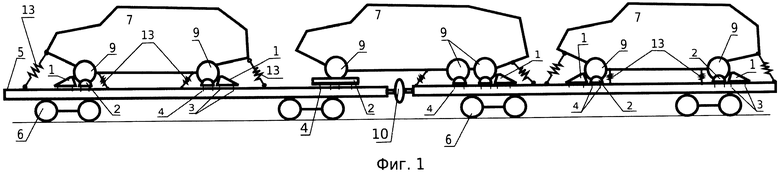

На фиг.1, 2 изображены различные конфигурации и варианты устройства для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок, в частности, при размещении ТС на платформах, над стыками платформ, с креплением растяжек под острыми или тупыми углами и сочетания этого в различных комбинациях.

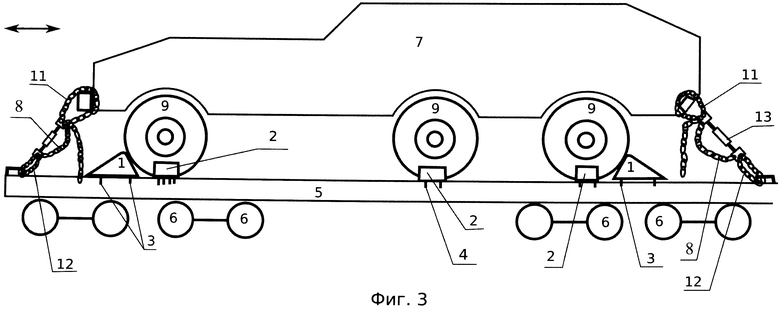

На фиг.3 схематически изображен вид сбоку и сзади на ТС, при установке его на платформу, закрепленное предлагаемым устройством.

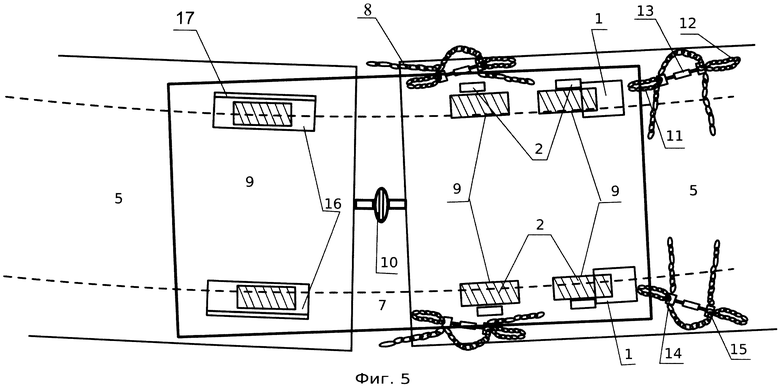

На фиг.5 схематически изображен вид сверху на закрепленное ТС над стыками платформ при повороте состава.

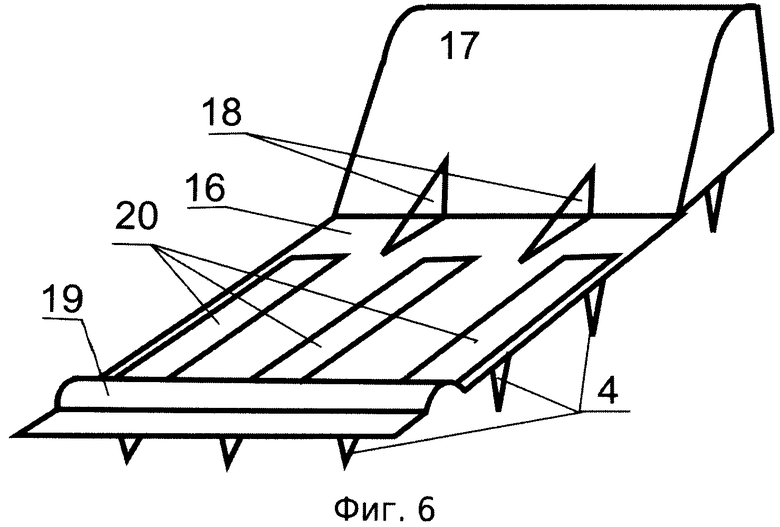

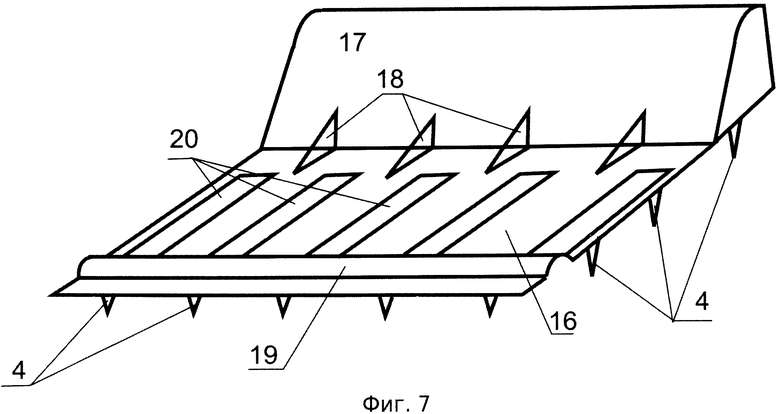

На фиг.6 и 7 изображен аксонометрический вид на поперечные упоры соответственно для закрепления ТС на платформе и с широким основанием для закрепления ТС над стыками платформ.

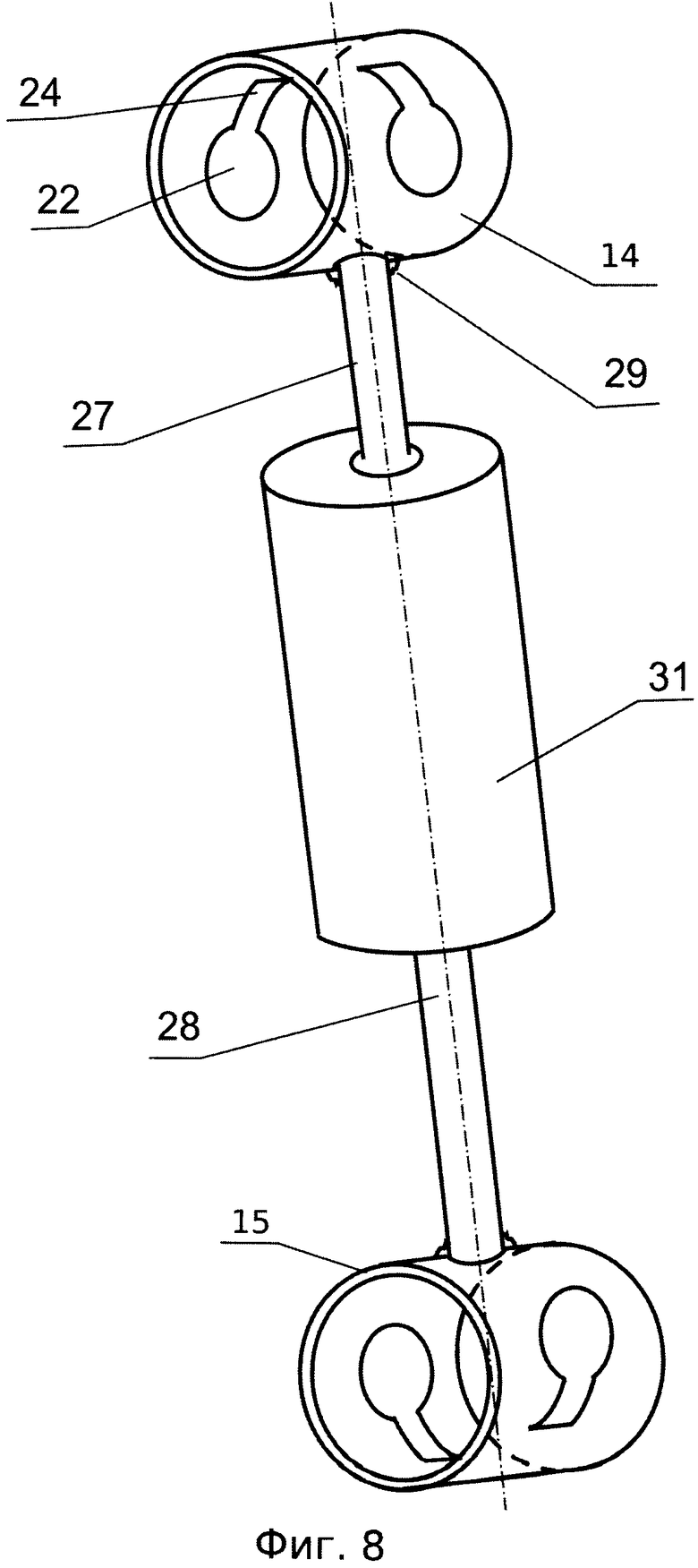

На фиг.8 изображен аксонометрический вид растяжки, выполненной из двух стержней и демпфера.

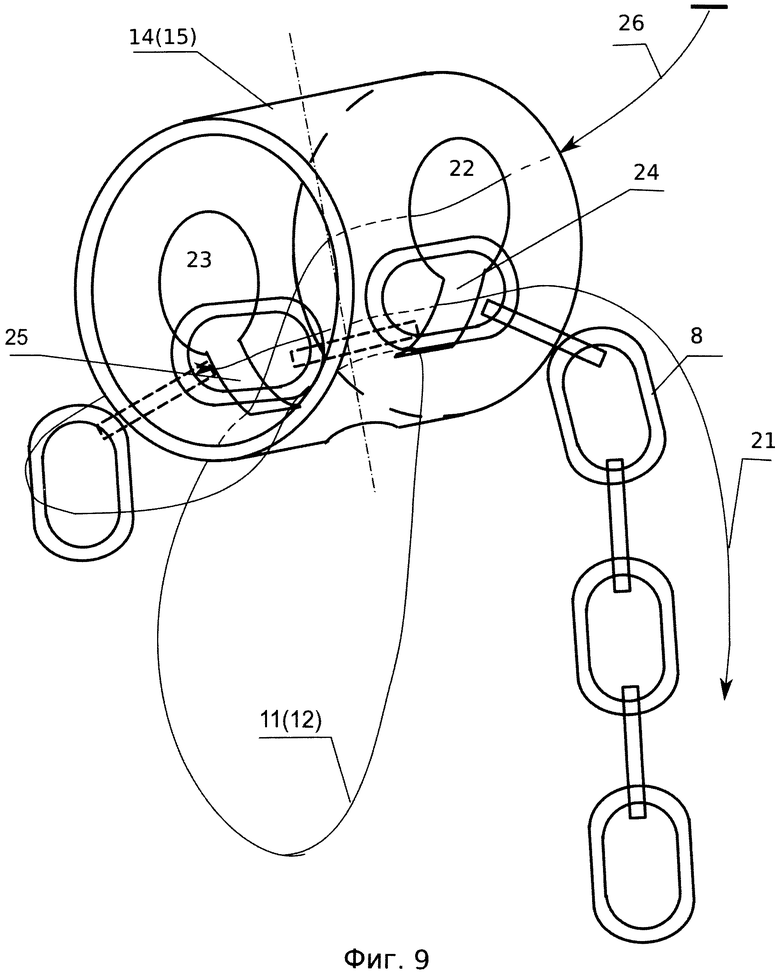

На фиг.9 изображено кольцевое крепление растяжки с цепочечной петлей.

На фиг.10 схематически изображен продольный разрез демпфера растяжки.

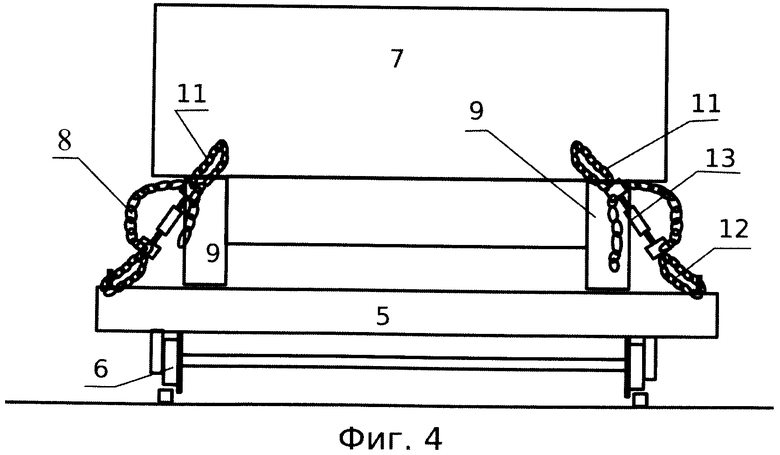

Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок (фиг.1-10) содержит продольные 1 и поперечные 2 упоры, снабженные заостренными элементами соответственно 3 и 4, расположенными на нижних поверхностях оснований упоров и направленными остриями вниз к деревянному покрытию пола 5 платформы 6, на которой перевозят ТС 7, соединенное цепями 8 с платформой 6 и устанавливаемое колесами 9 между упоров 1,2 как полностью на платформу 6, так и между платформами 6 над их сцепами 10 так, что передние колеса находятся на одной платформе, а задние - на другой; цепи 8 образуют верхние петли 11, зацепляемые за элементы ТС, например бамперы, буксировочные крюки, мосты колес и т.д., и нижние петли 12, соединенные с концами растяжек 13, а именно верхние петли 11 соединяются с верхними кольцевыми креплениями

14 растяжек 13, а нижние 12 - с нижними кольцевыми креплениями

15 растяжек 13; поперечные упоры 2, предназначенные для закрепления одной половины ТС 7 (передней, если центр тяжести смещен назад, или задних, если - вперед) имеют основания 16 увеличенной ширины (фиг.6-7), на которых у края основания закреплен перпендикулярно плоскости основания на его верхней поверхности стопор 17 вдоль одной малой стороны основания (фиг.6) для обычных креплений и вдоль одной большой стороны основания увеличенной ширины (фиг.7) для крепления ТС над сцепами 10, с противоположной от стопора стороны основания выполнено горизонтальное ребро 19 жесткости, например изгибом основания треугольного или полукруглого сечения; перпендикулярно основанию 16 установлен ряд вертикальных ребер жесткости 18 на верхних плоскостях основания 16, соединяющихся одной стороной с поверхностью стопора 17, а другой стороной с основанием 16, на верхних плоскостях основания 16 установлены (например, приварены) своими плоскостями накладки 20 в виде прямоугольных полос, накрывающих точки крепления заостренных элементов 4 с основанием 16; каждое кольцевое крепление 14, 15, через которое пропущен первый конец 21 цепи 8 (фиг.9), из которой сформированы цепочечные петли 11 и 12, выполнено в виде отрезка трубы со сквозными боковыми отверстиями 22 и 23, выполненными напротив друг друга через центр симметрии крепления 14,15, каждое из этих отверстий соединено с прямоугольными прорезями 24, 25, параллельными торцам креплений 14, 15 и направленными к концам стержней 27, 28 растяжки 13, к точке их закрепления 29, через боковые отверстия 22-23 и прорези 24-25 пропущена цепь 8, одна непрерывная на каждую растяжку 13 с образованием самофиксирующихся цепочечных петель 11 и 12 и свободно висящими концами - первым 21 и вторым 26; растяжка выполнена из двух стержней 27, 28, расположенных на продолжениях одной продольной оси, один из стержней 27 оканчивается фланцем 30, расположенным внутри стакана 31, между фланцем 30 и крышкой 37 стакана 31 внутри него на стержень 27 нанизаны чашеобразные круглые элементы 32-33, стержень 27 свободно проходит через отверстия 34-35 элементов 32-33, которые расположены в центрах их дна, причем элементы 32-33 попарно обращены вогнутостями своих чашеобразных поверхностей друг к другу с минимальными зазорами 36, стрежень 28 соединен с дном стакана 31, например, резьбовым или сварным соединением (фиг.8, 10).

Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок работает следующим образом (фиг.1-10).

Устанавливают часть продольных 1 и поперечных 2 упоров основаниями с заостренными элементами 3 и 4 соответственно на пол 5 железнодорожной платформы 6 на размеченные места установки ТС 7 так, чтобы стопор поперечного упора 1 находился снаружи колеса ТС 7 (с внешней или внутренней стороны относительно ТС). Затем производят установку ТС 7 на место закрепления и осуществляют установку второй части упоров 1 и 2 так, что они фиксируют колеса ТС 7 на платформе 6. При этом расположение ТС 7 на платформе 6 может быть любым, в том числе так, что передние колеса 9 одного ТС 7 расположены на одной платформе, а задние колеса 9 - на другой, то есть ТС располагается над сцепами 10 платформ 6, что существенно оптимизирует расположение ТС на них и повышает вместимость состава. В этом случае продольные упоры 1 у передних колес 9 не используются. Далее производят закрепление ТС 7 с помощью цепей 8 так, что из каждой цепи образуют верхнюю петлю 11 и нижнюю 12, которые соединяют с растяжками 13. Верхние петли 11 цепей 8 соединяют с ТС, например, зацепляя за бамперы, буксировочные крюки и т.д., а нижние - за стоечные скобы платформ 6, пропуская каждую цепь 8 соответственно через верхнее кольцевое крепление 14 растяжки 13 с образованием из цепи 8 верхней цепочечной петли 11 и через нижнее кольцевое крепление 15 растяжки 13 с образованием из той же цепи 8 верхней цепочечной петли 14. Цепочечные петли 11, 12 и растяжки 13 закрепляют под острыми углами в направлении к ТС 7 (фиг.1) или под тупыми углами (фиг.2), причем в случае фиксации ТС над сцепом 10, растяжки 13 закрепляют на одной из платформ, фиксируя ими наиболее тяжелую половину ТС 7, как правило, со стороны задних колес 9. Закрепление с тупыми углами предпочтительнее, поскольку, кроме компактности размещения растяжек 13 с цепями 8, при таком типе закрепления происходит наилучшее распределение динамических нагрузок, а именно более точное перенаправление действующих составляющих сил на продольные упоры, что в большей мере разгружает растяжки. При этом в отличие от известных устройств возникают силы, прижимающие ТС 7 к продольным упорам 1, что очень хорошо предотвращает их вырывание, причем прижимающая составляющая этих сил больше в случае тупых углов закрепления растяжек (фиг.2), таким образом осуществляется наиболее эффективное гашение инерционных и ударных нагрузок. При закреплении ТС 7 над сцепом 10 платформ 6 используют поперечные упоры 2 с увеличенной шириной основания 16 (фиг.1,2,5) и, соответственно, стопором 17. В этом случае при повороте состава передняя часть ТС 7 с передними колесами имеет возможность перемещаться в пределах ширины широких оснований 16 таких поперечных упоров 2 (фиг.5) путем свободного перекатывания передних колес 9 на этих основаниях 16, что и дает возможность закрепления ТС над стыком. Если центр тяжести ТС не является смещенным к задним колесам, а смещен к передним, то закрепление производят наоборот - продольными 1 и обычными поперечными 2 упорам и растяжками 13 - в передней части устройства, а под крайние задние колеса 9 устанавливают только поперечные упоры 2 увеличенной ширины основания 16. Установка колес 9 вырезами протектора в вертикальные ребра жесткости 18 предотвращает проскальзывание колес 9 как при обычном исполнении поперечных упоров 2, так и в случае расширенных оснований 16 поперечных упоров 2, что наиболее важно, поскольку в этом случае происходит перекатывание по ним колес 9. Горизонтальные ребра жесткости 19 предотвращают продольную деформацию оснований 16 поперечных упоров 2, особенно в случае широких оснований (фиг.6-7) при перекатывании по ним колес 9 при закреплении ТС над стыками 10, конструктивное выполнение горизонтального ребра 19 может варьироваться по форме поперечного сечения исходя из простоты технологии изготовления. Накладки 20 применены для усиления точек крепления заостренных элементов 4 поперечных упоров 2 при действии нагрузок при закреплении ТС, а также при действии ударных и инерционных нагрузок при перевозке ТС, направленных на вырывание поперечных упоров и деформацию их заостренных элементов 4.

Формирование цепочечных петель 11 и 12 осуществляют следующим образом. Пропускают цепь 8 первым концом 21 в одно из кольцевых креплений 14 или 15 (фиг.8, 9), например в верхнее кольцевое крепление 14. Цепь 8 пропускают насквозь крепления 14 в боковые отверстия 22, 23, образуют верхнюю цепочечную петлю 11, затем пропускают в вырез 24 первого бокового отверстия 22, выводят наружу через торцевое отверстие крепления 14, пропускают насквозь крепления 14 сначала в вырез 25 второго бокового отверстия 23, затем в вырез 24 первого бокового отверстия 22 и выводят наружу в виде конца 21 цепи 8, который далее также используют для образования нижней петли 12 в нижнем креплении 15 (фиг.9). Концы цепи 8 - первый 21 и второй 26 - остаются свободно висящими. Такое выполнение цепочечных петель 11 и 12 способствует быстрому, удобному и надежному закреплению растяжек, а в сочетании с конструкцией кольцевых креплений, содержащих боковые отверстия и вырезы, способствует самофиксации цепи уже в свободном состоянии, а тем более при натяжении растяжки 13.

При возникновении динамических, в том числе ударных нагрузок, усилия от инерционной массы ТС 7 передаются на закрепленные цепочечными петлями 11, 12 растяжки 13. За счет того что они выполнены частично растяжимыми с малым предельно растяжимым расстоянием, часть усилий передается на упоры 1, 2, в связи с чем упоры работают, но в более легком режиме, так как поэтому частично разгружены. Таким образом, осуществляется оптимальность в динамическом согласовании комбинированной работы упоров 1,2 и растяжек 13, что повышает надежность крепления ТС 7, особенно на сложных режимах перевозки, и оптимизирует необходимую степень прочности элементов устройства, что, в свою очередь, позволяет выполнять его максимально согласованным по весогабаритным и количественным показателям с конкретным видом перевозимого ТС и его весогабаритными показателями.

При закреплении растяжек и натягивании цепей 8 к растяжкам 13 прикладываются растягивающие их усилия, которые передаются через верхнее 14 и нижнее 15 кольцевые крепления на соединенные с ними первый 27 и второй 28 стержни (фиг.8) через узлы соединения 29. Первый стержень 27, поскольку оканчивается фланцем 30, помещенным в стакан 31 (фиг.10), перемещается относительно стакана 31 в сторону извне стакана 27, прижимая тем самым фланцем 30 чашеобразные круглые элементы 32-33 так, что они, свободно перемещаясь в своих центральных отверстиях 34, 35 по стержню 27, собираются все вместе вплотную друг к другу без зазоров 36. Дальнейшее перемещение стержня 27 с фланцем 30 относительно стакана 31 возможно только в небольших диапазонах при деформации чашеобразных элементов 32, 33 в сторону уменьшения их вогнутости, упирающихся друг в друга, в фланец 30 и крышку 37 стакана 31. Таким образом, можно очень удобно варьировать величину диапазона предельных перемещений стержня 27 относительно стакана 31, то есть степень растяжения растяжки 13, количеством пар чашеобразных элементов 32-33. Демпфированное, таким образом, растягивающее усилие передается через стакан 31 и узел крепления 39 на второй стержень 28 и через него на нижнее кольцевое крепление 15, цепочечную петлю 12 на силовые элементы платформы 6, например стоечные скобы.

Преимуществами предлагаемого устройства для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по сравнению с известными устройствами, в том числе прототипом, являются:

- повышенная надежность закрепления ТС и, соответственно, более высокая степень безопасности транспортировки за счет введения дополнительных элементов и предложенного взаимодействия их с элементами прототипа и осуществления, тем самым, возможности защиты от постоянно возникающих инерционных и ударных динамических нагрузок, неизбежных в процессе перевозки, с предотвращением вырывания и поломки упоров при этом и повреждения ТС, креплений и платформ, а также с предотвращением ж/д катастроф;

- широкие функциональные возможности и повышенная универсальность за счет введения дополнительных элементов, соединенных предложенным образом и взаимодействующих с элементами прототипа, позволяющих осуществлять фиксацию и высоконадежное транспортирование на стандартных ж/д платформах любых колесных ТС самых различных классов, широкого диапазона весогабаритных и типоразмерных показателей с любым числом колесных пар, типоразмерами колес, различными размерами колеи и посадки, а также специализированной техники (колесные тракторы, комбайны, экскаваторы, погрузчики, манипуляторы, роботы, военная техника и т.д.), а также транспортные средства в неисправном состоянии, в том числе с неисправной тормозной системой;

- расширенные эксплуатационные характеристики устройства за счет осуществления возможности более плотного размещения ТС, так как предлагаемое устройство позволяет закреплять перевозимые ТС не на платформе, а на всем железнодорожном составе, независимо от сцепов платформ, и используя также расстояния между платформами;

- высокая универсальность и расширенные эксплуатационные характеристики устройства определяются возможностью широких вариаций точек крепления растяжек и, благодаря предложенной конструкции, легкой подстройкой их под конкретные виды и индивидуальные особенности закрепляемой техники, состояние изношенности платформы, состояние закрепляющих упоров и т.д.;

- повышенный срок службы, то есть повышенная степень оборотности устройства, поскольку комплекс дополнительных элементов, осуществляющих оптимальное распределение инерционных и ударных нагрузок между упорами и растяжками, значительно снижает риск поломки устройства в процессе транспортирования ТС;

- высокая универсальность защиты закрепляющих упоров от инерционных и ударных динамических нагрузок, позволяющих выполнять операции закрепления предложенным устройством практически независимо от типа общего закрепления упоров;

- повышение точности закрепления ТС за счет высокой гибкости дополнительных элементов и вариативности конфигурации устройства и его параметров, позволяющих относительно просто варьировать число, тип, конфигурацию и место расположения точек закрепления, что значительно повышает надежность крепления упоров и снижает при этом вероятность поломки упоров в динамике их закрепления;

- снижение себестоимости устройства, упрощение и снижение стоимости технологического процесса, поскольку ввиду оптимизации распределения нагрузок между растяжками и упорами снижаются требования к прочности элементов упоров, что позволяет использовать более дешевые и легче обрабатываемые материалы, а также позволяет снизить вес поперечных и продольных упоров.

Использованные источники

1. А.с. СССР №536995, В60Р 3/073, 30.11.1976.

2. А.с. СССР №994908, B61D 3/08, В60Р 3/075, 30.12.1982.

3. Патент РФ №2019452, В60Р 7/08, 15.09.1994.

4. Заявка РФ №2002108611/11, 10.02.2004.

5. Патент РФ №2399518, В60Р 3/077, 25.08.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ САМОФИКСАЦИИ КОЛЕСНОЙ ТРАНСПОРТНОЙ И СПЕЦИАЛИЗИРОВАННОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМАХ | 2014 |

|

RU2598680C2 |

| МНОГООБОРОТНОЕ УСТРОЙСТВО ДЛЯ ФИКСАЦИИ КОЛЕСНОЙ ТРАНСПОРТНОЙ ТЕХНИКИ, ПЕРЕВОЗИМОЙ НА ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЕ | 2009 |

|

RU2399518C1 |

| УСТРОЙСТВО ДЛЯ УНИВЕРСАЛЬНОЙ МНОГООБОРОТНОЙ ФИКСАЦИИ ГУСЕНИЧНОЙ ТРАНСПОРТНОЙ И СПЕЦИАЛИЗИРОВАННОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЕ | 2013 |

|

RU2599010C2 |

| СПОСОБ УСТАНОВКИ И КРЕПЛЕНИЯ КОЛЕСНЫХ ПАР И ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118263C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2573100C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ УПАКОВОК С ГЕКСАФТОРИДОМ УРАНА | 2001 |

|

RU2206932C2 |

| СПОСОБ И УСТРОЙСТВО ПОДЪЕМА И УСТАНОВКИ РОТОРА СО ШТАТНЫМИ ОПОРАМИ ВРАЩЕНИЯ | 2004 |

|

RU2271525C2 |

| ГАЗОВЫЙ КОВЕР | 2010 |

|

RU2455426C2 |

| МОБИЛЬНАЯ ВЫШКА ПРЕИМУЩЕСТВЕННО ДЛЯ АНТЕННЫХ СИСТЕМ | 2011 |

|

RU2469445C1 |

| Способ оценки динамической жёсткости рельсового пути и устройство для его реализации | 2019 |

|

RU2731163C1 |

Изобретение относится к транспортным средствам, обеспечивающим перевозку колесной транспортной техники. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок содержит продольные (1) и поперечные (2) упоры, каждый из которых содержит основание с заостренными элементами. Каждый поперечный упор содержит стопор, вертикально расположенный вдоль одной стороны основания. Транспортную технику соединяют с железнодорожной платформой, по меньшей мере, четырьмя растяжимыми растяжками (13) с, по меньшей мере, четырьмя отрезками цепи по числу растяжек. Каждая цепь соединена с концами растяжки узлами с возможностью самофиксации в них цепи от перемещения и образует на концах растяжки по одной цепочечной петле (11, 12). Изобретение повышает надежность закрепления транспортной техники на железнодорожных платформах. 12 з.п. ф-лы, 10 ил.

1. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок, содержащее по меньшей мере два продольных и два поперечных упора, каждый из которых содержит основание с заостренными элементами на нижней его поверхности, каждый поперечный упор содержит вертикально расположенный стопор вдоль одной стороны основания по его ширине на верхней его поверхности, отличающееся тем, что содержит, по меньшей мере, четыре растяжимые растяжки и, по меньшей мере, четыре отрезка цепи по числу растяжек, каждая цепь соединена с концами растяжки узлами с возможностью самофиксации в них цепи от перемещения и образует на концах растяжки по одной цепочечной петле.

2. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.1, отличающееся тем, что все растяжки выполнены в виде жестких стержней регулируемой длины с возможностью закрепления на концах цепи.

3. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по любому из пп.1,2, отличающееся тем, что каждая растяжка выполнена в виде двух жестких стержней, соединенных пружиной регулируемой длины, с возможностью закрепления на других концах растяжки цепи.

4. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по любому из пп.1,2, отличающееся тем, что каждая растяжка выполнена в виде двух жестких стержней, стакана с закрепленной на нем крышкой и чашеобразных круглых элементов с центральными отверстиями, выполненных диаметром меньше внутреннего диаметра стакана, на одних концах стержней выполнены кольцевые крепления с отверстиями, оси которых перпендикулярны продольной оси растяжки, на другом конце одного стержня, на его торце, выполнен фланец, диаметр которого превышает диаметр стержня, а плоскость фланца перпендикулярна продольной оси стержня; конец первого стержня соединен с дном стакана по центру дна; второй стержень проходит через отверстие в центре крышки стакана так, что фланец расположен внутри стакана, а на стержне - нанизанные на него чашеобразные элементы через отверстия в центрах их дна от внутренней поверхности крышки до фланца, причем, элементы попарно обращены вогнутостями своих чашеобразных поверхностей друг к другу.

5. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по любому из пп.1-3, отличающееся тем, что на каждом конце каждой растяжки закреплено кольцевое крепление для цепи, выполненное в виде отрезка трубы, продольная ось которой перпендикулярна продольной оси растяжки, каждый кольцевой элемент содержит два сквозных отверстия на боковой поверхности, расположенные симметрично по обе стороны от продольной оси кольцевого элемента на середине по его высоте и расположенные относительно растяжки так, что ось, соединяющая центры этих отверстий, перпендикулярна продольной оси кольцевого элемента и перпендикулярна продольной оси растяжки; кольцевой элемент содержит две сквозные прямоугольные прорези на его боковой поверхности, каждая из которых соединена малой стороной с одним боковым отверстием и направлена большими сторонами параллельно торцевому срезу кольцевого элемента, обе прорези расположены по одной стороне от боковых отверстий в сторону от растяжки.

6. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.4, отличающееся тем, что цепь пропущена первым концом в первую боковую прорезь трубы кольцевого крепления растяжки, проходит насквозь трубы в поперечном направлении и выходит из второго бокового отверстия, далее снаружи входит в торцевой срез внутрь трубы кольцевого крепления и выходит наружу через первую прорезь, соединенную с первым отверстием, после чего образует первую ветвь петли крепления, вторая ветвь которой проходит внутрь трубы во вторую прорезь, внутри трубы проходит до первого отверстия и выходит из него наружу, далее проходит вдоль растяжки и входит в первое отверстие второй трубы кольцевого крепления на втором конце растяжки, аналогично образуя вторую цепочечную петлю крепления; концы цепи остаются свободными и выходят из первых боковых отверстий кольцевых креплений растяжки с каждого ее конца.

7. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.1, отличающееся тем, что на основании поперечного упора поперек него по ширине параллельно стопору на противоположном относительно стопора конце основания на его верхней поверхности выполнено ребро жесткости.

8. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.7, отличающееся тем, что ребро жесткости выполнено штампованным в виде изгиба основания.

9. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.7, отличающееся тем, что ребро жесткости в поперечном сечении имеет полукруглую форму.

10. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.7, отличающееся тем, что ребро жесткости в поперечном сечении имеет треугольную форму.

11. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.1, отличающееся тем, что на основании поперечного упора вдоль его по длине основания на его верхней поверхности вертикально закреплены ребра жесткости, соединяющиеся одной стороной с поверхностью стопора, а другой стороной с основанием.

12. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.1, отличающееся тем, что на основании поперечного упора на его верхней поверхности закреплены усиливающие накладки, выполненные в виде прямоугольных полос, расположенных на основании перпендикулярно стопору с шагом параллельно друг другу.

13. Устройство для универсального крепления колесной транспортной и специализированной техники на железнодорожных платформах с гашением ударных и инерционных нагрузок по п.12, отличающееся тем, что усиливающие накладки расположены на верхней поверхности основания так, чтобы ряды заостренных элементов, расположенные с нижней стороны основания, располагались напротив накладок под ними.

| МНОГООБОРОТНОЕ УСТРОЙСТВО ДЛЯ ФИКСАЦИИ КОЛЕСНОЙ ТРАНСПОРТНОЙ ТЕХНИКИ, ПЕРЕВОЗИМОЙ НА ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЕ | 2009 |

|

RU2399518C1 |

| US 6139231 A1, 31.10.2000 | |||

| УСТРОЙСТВО ДЛЯ ПЛАВКИ БИТУМА И АСФАЛЬТА | 1935 |

|

SU47222A1 |

| US 6942443 B2, 13.09.2005. | |||

Авторы

Даты

2014-03-10—Публикация

2012-08-14—Подача