Изобретение относится к транспортным средствам и железнодорожному транспорту, а именно к устройствам, обеспечивающим оперативность и простоту закрепления на платформе, имеющим повышенные эксплуатационные характеристики, обеспечивающим надежную и безопасную перевозку железнодорожным транспортом гусеничной транспортной техники различных типов, назначений и различных весо-габаритных показателей, а также неисправной гусеничной техники и гусеничной техники с боекомплектом, независимо от порядка размещения ее на железнодорожной платформе с улучшением эксплуатационных характеристик, в том числе с сокращением времени на процесс закрепления, увеличением допустимой скорости передвижения состава и дальности перевозки гусеничных транспортных средств (ГТС), что способствует повышению обороноспособности нашей страны.

Известно средство для стабилизации гусеничных транспортных средств (ГТС) во время транспортировки, содержащее прямоугольный металлический блокирующий элемент в виде П-образной скобы, приспособленный для установки между соседними грунтозацепами гусениц перевозимых транспортных средств и выполненный с шириной основания немного уже, чем промежуток между грунтозацепами машины, а полки блокирующего элемента выполнены зазубренными. Кроме того, устройство содержит также болты с гайками по два на каждый блокирующий элемент. Кроме того, устройство содержит поперечные упоры в виде деревянных брусков с гнездами по одному на каждый брусок, выполненными в виде П-образных скоб [1].

Известное устройство позволяет закреплять и перевозить на железнодорожной платформе некоторые виды ГТС, преимущественно легкие, однако закрепление их с помощью известного устройства характеризуется повышенным износом деревянных покрытий железнодорожной платформы, что экономически не выгодно. Известное устройство, обладая достаточно малым временем закрепления ГТС от продольных смещений простым их соединением с траками гусениц и последующим вдавливанием, требует значительных затрат времени на крепление поперечных и усиливающих упоров, являющихся деревянными брусками, что имеет высокую трудоемкость и снижает оперативность использования устройства и увеличивает общее время, необходимое для закрепления каждой единицы ГТС. Это имеет чрезвычайно важное значение, особенно при перевозках большого количества гусеничных машин во время учений или боевых действий или при подготовке к боевым действиям.

Недостатками известного устройства также является высокая сложность процесса закрепления, низкая прочность устройства и низкая надежность закрепления ГТС при перевозке. Это обусловлено высокой трудоемкостью установки закрепляющих деревянных брусков, низкой надежностью закрепления ГТС при транспортировании ввиду слабой защиты их от продольных динамических нагрузок, которые являются значительными и постоянными, так как неизбежно возникают при тряске, толчках, торможениях, ускорениях, подпрыгиваниях, например, на стыках при транспортировании ТС железнодорожным транспортом и способствуют вырыванию слабо закрепленных вдавливанием в деревянный пол платформы П-образных скоб и других элементов крепления с шипами, причем риск этого быстро возрастает с ростом весовых характеристик перевозимого ТС. Также слабая устойчивость к вибрациям известного устройства, обусловленная незакрепленностью гусениц относительно катков, резко снижает надежность закрепления и безопасность перевозок даже при большом числе используемых фиксирующих деревянных брусков. Это, в свою очередь, снижает функциональные возможности устройства, сильно сужая диапазон допустимых к перевозке массо-габаритных показателей ГТС. Кроме этого, известное устройство требует большого расхода древесины для закрепления ГТС деревянными брусками ввиду необходимости достаточно большого их количества для обеспечения приемлемой надежности крепления, и которые могут использоваться только один раз, а потом выбрасываются или утилизируются. Недостатками также являются низкие функциональные возможности и низкая универсальность ввиду невозможности закрепления тяжелой и неисправной техники, а также ГТС с боекомплектом по причине низкой надежности закрепления. Низкая надежность закрепления обусловливает также низкие допустимые скорости перемещения железнодорожного состава, низкую досягаемость перевозок ГТС и, соответственно, низкую оперативность войск.

Наиболее близким к предлагаемому является известное устройство для крепления гусеничной машины (ГМ) на железнодорожном транспортном средстве, содержащее элемент фиксации гусеницы. Кроме того, устройство содержит съемный кронштейн, закрепленный в его нижней части механизм крепления кронштейна на раме транспортного средства и элемент фиксации гусениц машины, закрепленный в верхней части кронштейна, устройство снабжено также ограничителями поперечного смещения гусеницы, образованное продольными силовыми элементами, устанавливаемыми враспор между парами грунтозацепов смежных траков для предотвращения взаимного поворота последних, при этом элемент фиксации выполнен в виде продольного упора, взаимодействующего с одними сторонами грунтозацепов смежных траков гусеницы, а силовые элементы установлены в контакте с другими сторонами грунтозацепов [2].

В известном устройстве осуществляется однократное и/или множественное скрепление двух смежных звеньев гусеницы ГТС друг с другом установкой специальных элементов, предотвращающих проворачивание этих звеньев друг относительно друга вокруг соединяющего их пальца.

Известное устройство позволяет исключить «складывание» гусеничных траков под действием продольных инерционных нагрузок и ограничивает проворачивание катков, что несколько повышает надежность перевозок, однако не исключает полностью возможность проворачивания катков, которая остается возможной и при спрямленных нижних опорных и/или верхних ветвея гусениц без их «складывания», что может способствовать неконтролируемому перемещению ГТС внутри закрепленных гусениц и соответственному отрыву их крепления к платформе. Это обусловливает низкую надежность устройства, снижает его универсальность и функциональные возможности, поскольку ограничивает весо-габаритно-типовой диапазон перевозимых ГТС и ограничивает предельно допустимые скорости передвижения состава. Кроме того, существует большая вероятность выскакивания распорных элементов при действии динамических нагрузок в процессе перевозки ГМ по реальному маршруту, при котором ГМ подвержено ударам, толчкам, тряске, вибрациям, действию ускорений различного характера в различных направлениях в связи с малой поверхностью контактирования продольных силовых элементов с грунтозацепами гусениц, имеющих к тому же сужающееся треугольное поперечное сечение. Это в значительной степени снижает преимущества известного устройства при реальной перевозке ГМ, а именно понижает надежность креплений и увеличивает вероятность катастрофических случаев в процессе перевозки. Рост весовых характеристик перевозимых ГМ еще более увеличивает вероятность выскакивания продольных силовых распорных элементов и соответственного проворачивания катков внутри гусениц, что снижает функциональные возможности и универсальность известного устройства. Кроме того, известное устройство обладает низкими эксплуатационными характеристиками ввиду достаточно высокой сложности установки элементов фиксации ГТС.

Целью изобретения является улучшение эксплуатационных характеристик, сокращение времени и повышение оперативности закрепления гусеничных транспортных средств (ГТС) за счет максимального упрощения процесса закрепления с помощью дополнительно введенных элементов и значительного повышения удобства закрепления ГТС, повышения степени доступа к фиксирующим элементам и местам их установки и упрощения и повышение удобства самой установки и закрепления фиксирующих элементов. Целью изобретения также является повышение надежности закрепления ГТС на железнодорожной платформе и повышение безопасности самого процесса закрепления ГТС за счет улучшения эргономичности и повышение безопасности перевозок, в особенности в случае ударных и инерционных динамических нагрузок, обусловленных действием сложных разнонаправленных сил и ускорений, неизбежных при движении по реальному маршруту, за счет введения дополнительных элементов, позволяющих повысить прочность фиксации гусениц относительно катков с практически полным исключением какой-либо возможности их проворачивания в гусенице и смещения по причине этого ГТС относительно закрепленной на платформе гусеницы и относительно самой платформы, а также осуществления возможности повышения надежности перевозок с возрастанием массы перевозимых ГТС; расширение функциональных возможностей и повышение универсальности устройства за счет расширения типов и массо-габаритных показателей ГТС и гусеничной спецтехники, допустимой к закреплению и перевозке на железнодорожных платформе, а также осуществления перевозки неисправных ГТС без использования тормозов и ГТС с боекомплектом; повышение оборотности (многократности) использования фиксирующих элементов и платформ за счет повышения возможностей предотвращения раскрепления ГМ в процессе их перевозки непосредственно на платформе, что исключает поломки всех фиксирующих элементов, снижение затрат на перевозку за счет упрощения элементов фиксации путем возможности исключения деревянных и проволочных одноразовых креплений, увеличение допустимой скорости движения состава с закрепленными ГТС, что в значительной мере влияет на повышение обороноспособности нашей страны.

Для достижения поставленной цели в известном устройстве для крепления гусеничных машин (ГМ) на платформе транспортного средства, содержащем распорный элемент фиксации гусениц, дополнительно распорный элемент выполнен в виде двух шарнирно соединенных швеллеров, имеющих П-образное поперечное сечение, параллельное оси шарнира, причем шарнирное соединение двух швеллеров выполнено вдоль одной поперечной стороны каждого из них, плоскости стенок швеллеров образуют между собой угол, а между швеллерами внутри этого угла со стороны внутренних сторон швеллеров расположен фиксатор с возможностью перемещения его по внутренним поверхностям швеллеров и привод фиксатора, соединенный с ним и открытый для доступа к нему сбоку распорного элемента со стороны полок швеллеров. Кроме того, полки швеллеров направлены друг к другу внутрь угла. Кроме того, привод фиксатора открыт для доступа к нему сбоку и сверху распорного элемента, а фиксатор выполнен с возможностью его перемещения по направлению к шарнирному соединению. Кроме того, стенки швеллеров распорного элемента выполнены прямоугольными в плане, а их шарнирное соединение расположено вдоль малой стороны прямоугольника. Кроме того, стенки швеллеров распорного элемента выполнены прямоугольными в плане, а их шарнирное соединение расположено вдоль большой стороны прямоугольника. Кроме того, шарнирное соединение распорного элемента выполнено в виде зубьев, чередующихся с промежутками, выполненных вдоль одной стороны каждого швеллера, при этом зубья одного швеллера входят в промежутки между зубьями второго швеллера. Кроме того, привод фиксатора выполнен в виде стержня, по меньшей мере одной гайки, закрепленной на фиксаторе с возможностью поворота гайки вокруг поперечной оси фиксатора, проходящей от стенки одного швеллера распорного элемента до стенки другого швеллера; и прилива, расположенного на внутренней стороне одного из швеллеров распорного элемента со стороны шарнирного соединения, причем прилив содержит отверстие, ось которого наклонена относительно вертикальной оси симметрии распорного элемента по одну сторону от шарнирного соединения; стержень расположен под углом к вертикальной оси симметрии распорного элемента, направлен внутрь угла между швеллерами распорного элемента и имеет на нижнем конце резьбу, а на верхнем конце элемент поворота стержня, стержень проходит через отверстие в приливе и своим нижним концом с резьбой проходит через гайку фиксатора. Кроме того, продольная ось стержня наклонена относительно вертикальной оси симметрии распорного элемента в плоскости, проходящей через вертикальную ось симметрии распорного элемента и продольную ось шарнира. Кроме того, продольная ось стержня наклонена относительно вертикальной оси симметрии распорного элемента в плоскости, проходящей через вертикальную ось симметрии распорного элемента и продольную ось шарнира, и одновременно наклонена в продольной вертикальной плоскости, перпендикулярной продольной оси шарнира. Кроме того, в качестве прилива использована верхняя часть полки одного из швеллеров. Кроме того, фиксатор выполнен в виде прямоугольной пластины прямоугольного сечения, причем по меньшей мере одна плоскость пластины фиксатора параллельна шарнирному соединению швеллеров. Кроме того, фиксатор выполнен в виде прямоугольной пластины трапецеидального сечения, причем по меньшей мере одна плоскость ее параллельна шарнирному соединению швеллеров, а малая сторона из параллельных сторон сечения фиксатора направлена в сторону шарнирного соединения. Кроме того, фиксатор выполнен в виде отрезка трубы круглого сечения, причем расположен между швеллерами распорного элемента так, что его продольная ось симметрии параллельна оси шарнира швеллеров распорного элемента. Кроме того, фиксатор выполнен в виде отрезка трубы эллиптического сечения. Кроме того, фиксатор выполнен в виде отрезка трубы клиновидного сечения. Кроме того, фиксатор выполнен в виде двух зубчатых реек и редуктора, причем каждая рейка закреплена с внутренней стороны соответствующего ей швеллера распорного элемента при помощи горизонтального поворотного шарнира, а другой конец ее пропущен через сквозные отверстия корпуса редуктора, внутри которого перпендикулярно продольным осям реек расположен шестеренчатый стержень так, что находится между реек, один из концов стержня содержит элемент поворота стержня. Кроме того, элемент поворота стержня выполнен в виде торцевого углубления шестигранного сечения, выполненного на верхнем конце стержня. Кроме того, элемент поворота стержня выполнен в виде Г-образной ручки, являющейся продолжением верхнего конца стержня, отогнутого под прямым углом.

Технический результат заключается в том, что значительно повышаются эксплуатационные характеристики за счет увеличения удобства установки фиксирующих элементов и процесса закрепления ГТС, а также улучшается безопасность установки и фиксации ГТС. Повышаются оперативность и скорость фиксации ГТС за счет снижения времени, необходимого для этого. Все это достигается за счет введения дополнительных элементов, обусловливающих упрощение и повышение эргономичности процесса закрепления ГТС, а также предложенным техническим решением, позволяющим использовать свойство самофиксируемости ГТС на платформе так, что чем тяжелее ГТС, тем надежнее фиксация, что является принципиально противоположным у известных аналогов. При этом повышается надежность крепления ГТС и безопасность их перевозки с исключением катастроф благодаря введенным элементам за счет осуществления надежной фиксации гусениц относительно корпуса ГТС, направленной на полное предотвращение каких-либо проворачиваний катков внутри гусениц и предотвращения соответственного перемещения ГТС внутри гусениц - прекатывания его, что позволяет полностью исключить какие-либо смещения ГТС относительно закрепленных на платформе гусениц. Это дает возможность исключить перемещение ГТС относительно платформы, что, в свою очередь, оптимально перераспределяет возникающие динамические нагрузки с железнодорожной платформы на гусеницы и на корпус ГТС и обратно и, таким образом, позволяет осуществить полноценную активную работу дополнительных закрепляющих элементов при ударных и инерционных нагрузках даже без использования тормозов перевозимых ГТС. Это, в свою очередь, полностью исключает возможность отрыва катков от гусениц и предотвращает внезапное их проворачивание при перевозке. Технический результат заключается также в улучшении эксплуатационных характеристик за счет повышения удобства и простоты фиксации ГТС, возможности осуществления ее одним человеком. Это дает возможность в значительной мере повысить надежность и безопасность перевозок транспортной техники, особенно неисправной либо уязвимой к ударным и инерционным нагрузкам, например военной с боекомплектом. Устройство позволяет расширить функциональные возможности и увеличить его универсальность за счет расширения диапазона весо-габаритных характеристик, типов и конструкций ГТС, допустимых к безопасной высоконадежной перевозке. Устройство позволяет перевозить железнодорожным транспортом любые классы ГТС, в том числе специальной труднозакрепляемой техники и особо тяжелых ГТС с любой конструкцией и любым набором катков, которые невозможно было осуществить с приемлемой степенью безопасности при помощи известных устройств. К техническому результату также относится повышение оборотности (многократности использования) самих фиксирующих устройств и дополнительных закрепляющих элементов, а также платформ вследствие увеличения защищенности от деформаций и поломок закрепляющих элементов по причине оптимизации перераспределения динамических нагрузок с гусениц на корпус ГТС и обратно за счет увеличения жесткости их связи. Повышение оборотности закрепляющих элементов и платформ обусловлено также исключением необходимости перезакреплений ввиду увеличения общей надежности крепления. Также технический результат обусловлен снижением общего времени, необходимого для перевозки ГТС, и затрат на их перевозку. Снижение времени перевозки ГТС обусловлено возможностью повышения предельно допустимой скорости движения состава ввиду значительного повышения надежности фиксации ГТС и защищенности перевозимых ГТС от различного рода динамических нагрузок, что в значительной мере увеличивает дальность перевозки гусеничной техники в единицу времени, что имеет большое значение, особенно, во время учений и/или боевых действий, или при подготовке к ним и существенным образом ПОВЫШАЕТ ОБОРОНОСПОСОБНОСТЬ НАШЕЙ СТРАНЫ.

Указанные признаки изобретения, таким образом, за счет предложенных дополнительно введенных элементов и связей между ними и с элементами прототипа позволяют в совокупности обеспечить достижение технического результата, поскольку эффект от введения всей совокупности дополнительных элементов, их свойств и взаимодействий между собой и с элементами прототипа значительно превышает простую сумму эффективности дополнительных признаков, в связи с чем отличительные признаки предложенного изобретения можно считать удовлетворяющими критерию существенности отличий.

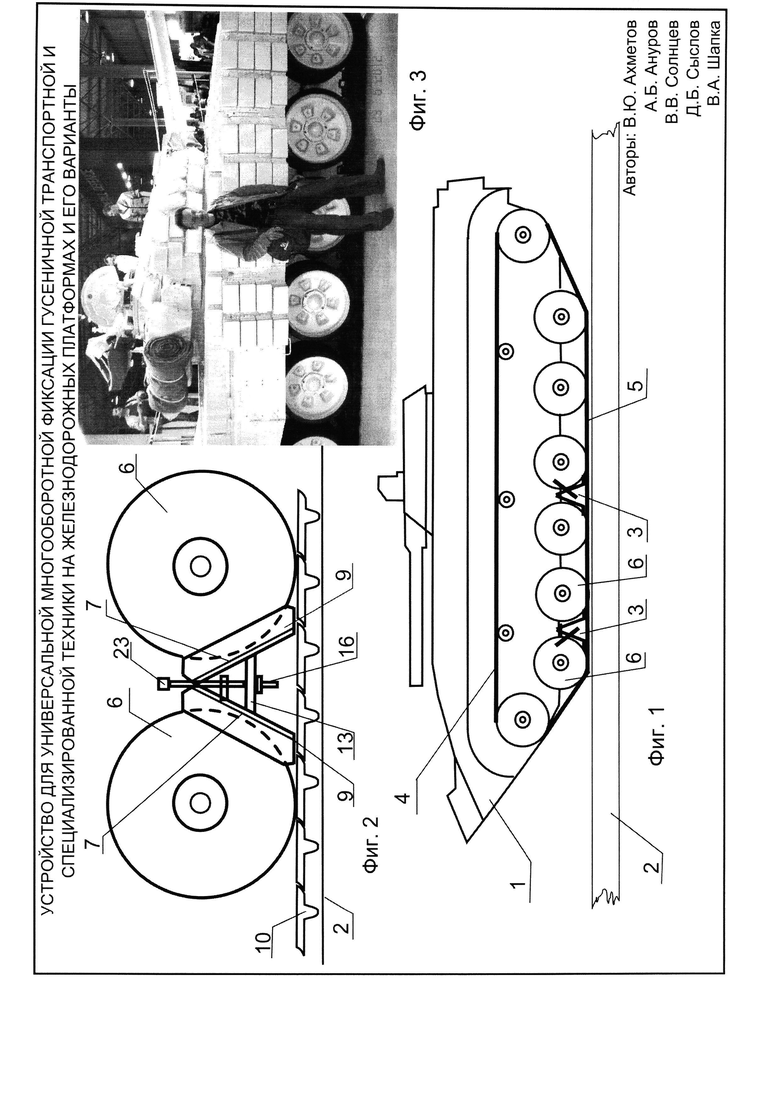

На фиг. 1 изображено положение ГТС на платформе в режиме перевозки, вид сбоку при фиксации его только двумя распорными с наклонными стержнями привода фиксатора элементами на гусеницу.

На фиг. 2 схематически изображен распорный элемент с плоским фиксатором, приводом фиксатора и П-образными швеллерами, установленный между двумя смежными нижними катками ГТС.

На фиг. 3 изображен в качестве примера танк Т-72БЗ, вид со стороны больших катков.

На фиг. 4, 6, 7 изображены виды сбоку вариантов распорного элемента с различным выполнением фиксатора - соответственно эллиптического, трапецеидального и круглого сечения.

На фиг. 5 схематически изображено поперечное сечение швеллера.

На фиг. 8 изображен вид спереди на установленный распорный элемент со стороны поверхности качения катков для вариантов устройства по фиг. 4, 6, 7.

На фиг. 9, 10 изображены варианты выполнения устройства, вид сбоку с наклоном стержня привода фиксатора дополнительно в продольной плоскости вперед и назад по направлению движения ГТС.

На фиг. 11-13 изображен вариант устройства, соответственно установленного между катками, вид сбоку и вид спереди со стороны поверхности качения катка, с шарниром соединения швеллеров в виде зубьев.

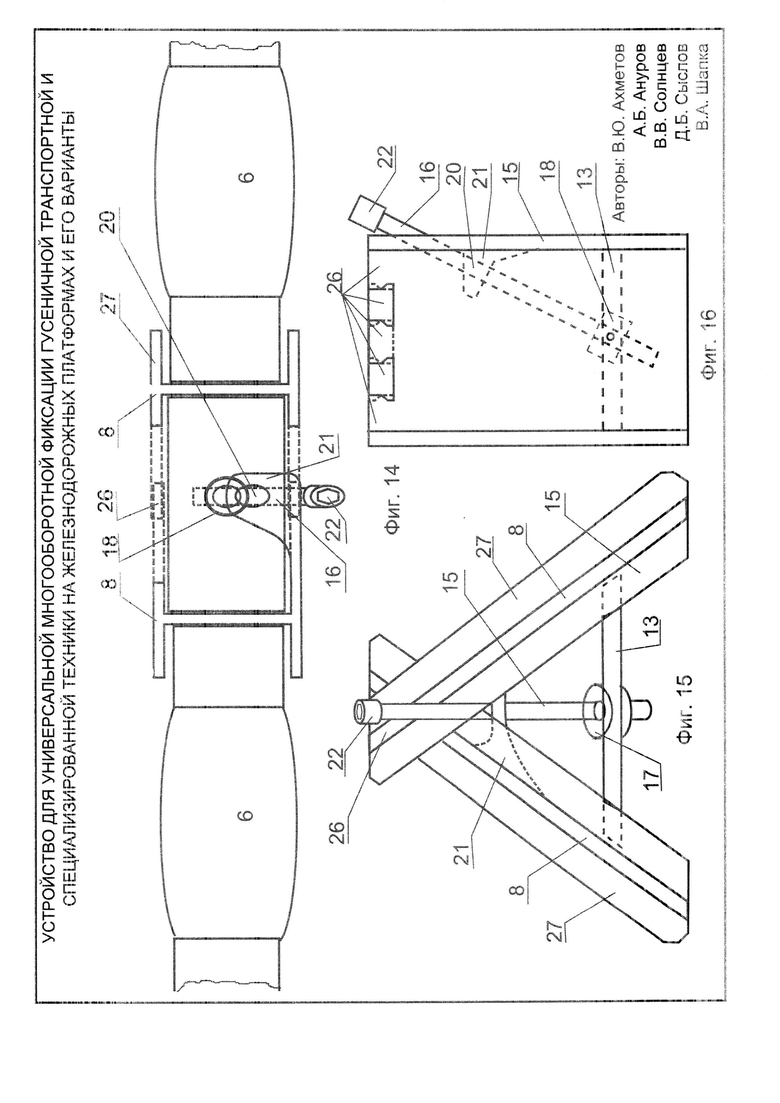

На фиг. 14-16 изображен вариант устройства, соответственно установленного между катками, вид сбоку и вид спереди со стороны поверхности качения катка, с шарниром соединения швеллеров в виде зубьев и швеллерами с дополнительными боковыми полками Н-образного сечения.

На фиг. 17, 18, 20 изображен вариант устройства соответственно, вид сбоку, вид спереди со стороны поверхности качения катка, вид сверху устройства, установленного между катками, с шарниром соединения швеллеров в виде зубьев и фиксатором в виде зубчатых реек и редуктора.

На фиг. 19 схематически изображен разрез редуктора по продольной вертикальной плоскости.

Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе (фиг. 6, 7) содержит распорный элемент 3, состоящий из двух прямоугольных в плане швеллеров 8 с П-образным поперечным сечением (фиг. 5), полки 15 швеллеров направлены друг к другу (фиг. 4-13, 17-20) либо могут быть направлены во вне распорного элемента 3 друг от друга (фиг. 2), внешние поверхности 7 которых предназначены для контактирования с катками 6 ГТС (фиг. 2, 11, 20), а нижние стороны 9 предназначены для установки на внутренние поверхности траков 10 гусениц 4 ГТС 1, противоположные стороны швеллеров 8 являются верхними и соединены шарниром 12, который может быть выполнен осевым 11 поворотным, например, в виде петель; внутри угла, образованного швеллерами 8, со стороны внутренних их поверхностей 14 расположен фиксатор 13 с возможностью перемещения его параллельно своей плоскости, через фиксатор 13 по центру плоскости его проходит подъемный стержень 16, с нижнего конца которого расположена гайка 18, навернутая на резьбу 17 нижнего конца стержня 16; гайка 18 может не соединяться с фиксатором 13 либо может быть соединена с фиксатором 13 шарнирно осевым шарниром 19 (фиг. 6, 7) с возможностью поворота вокруг продольной оси распорного элемента 3 (фиг. 6,7); стержень 16 проходит через отверстие 20 в наплыве 21, который расположен с края внутренней стороны одного из швеллеров 8 в верхней его части, при этом стержень 16 направлен так, что отклонен от вертикальной оси симметрии в поперечной вертикальной плоскости, проходящей через ось 11 шарнира 12 (фиг. 13, 16), при этом верхняя часть 23 стержня 16 выходит сбоку распорного элемента из внутреннего угла, образованного швеллерами 8, кроме того, верхний конец 23 стержня 16 может быть наклонен вперед или назад в вертикальной продольной плоскости (фиг. 9, 10), при этом в варианте устройства верхняя часть стержня 16 может проходить через отверстие 25 в верхней части боковой полки одного из швеллеров 8 (фиг. 10); при этом верхний конец 23 стержня 16 содержит шестигранное углубление 22 для ключа, с помощью которого осуществляют вращение стержня 16; в варианте устройство вместо углубления 22 может содержать на конце 23 стержня 16 рукоятку 24 в виде изогнутого конца стержня 16 (фиг. 6).

Варианты устройства могут содержать фиксатор 13, выполненный в виде отрезка трубы эллиптического (фиг. 4), трапецеидального (фиг. 6) или круглого (фиг. 7) поперечного сечения в продольной вертикальной плоскости, перпендикулярной плоскостям стенок швеллеров 8 и оси 17 шарнира 11 распорного элемента 3.

Вариант устройства с фиксатором 12 в виде плоской пластины без подъемного стержня (фиг. 19) содержит две пластины 8, соединенные одними сторонами поворотным шарниром 11 с осью 17, пластина фиксатора 12 расположена внутри угла, образованного пластинами 8, и свободно вдвинута в пазы между выступами 25, выполненными с внутренних сторон 19 пластин 8 параллельно оси 17 шарнира 11.

Варианты устройства в различных комбинациях (фиг. 11-20) могут содержать шарнир 12 соединения швеллеров 8, выполненный в виде зубьев, выполненных на одной стороне каждого швеллера 8 с промежутками, при этом зубья одного швеллера 8 входят в промежутки между зубьями второго швеллера 8.

Варианты устройства во всех комбинациях могут содержать швеллеры 8 с дополнительными ребрами, образующими в совокупности со швеллерами Н-образное поперечное сечение (фиг. 14-16).

Вариант устройства (фиг. 17-20) содержит фиксатор 13, выполненный в виде двух зубчатых реек 28 с зубьями 30, входящими в зацепление с зубьями 29, расположенными на стержне 16, расположенном горизонтально параллельно шарниру 12, фиксатор 13 содержит также редуктор, содержащий корпус 31, через который насквозь проходят первые концы реек 28, плоскости которых расположены горизонтально параллельно шарниру 12, второй конец 32 каждой из реек 28 соединен осевым шарниром 33, параллельным шарниру 12, с внутренней поверхностью 14 каждого швеллера 8; стержень 16 расположен внутри корпуса 31 редуктора параллельно шарниру 12; редуктор содержит также элемент 34 фиксации, выполненный, например, в виде стержня, расположенного в отверстии корпуса параллельно рейкам 28 с возможностью его горизонтального перемещения до соприкосновения с зубьями 29 стержня 16, будучи полностью вдвинутым внутрь корпуса 31 редуктора; стержень на конце, выходящем из редуктора, имеет шестигранное углубление 22 или может иметь изгиб в виде рукоятки.

Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе и его варианты работает следующим образом.

Одно или несколько (последовательно по одному) гусеничных транспортных средств (ГТС) 1, подлежащих транспортировке (фиг. 1, 3), или другой специализированной гусеничной техники (гусеничные тракторы, тягачи, комбайны, экскаваторы, погрузчики, манипуляторы, роботы, военная техника и т.д.) размещают на покрытии 2 стандартной железнодорожной платформы согласно штатной инструкции по транспортированию железнодорожным (ж/д) транспортом. Это осуществляют самоходным закатыванием или путем принудительной установки ГТС 1 с их установкой продольными осями вдоль продольных осей платформы на ее деревянное покрытие 2 пола в один или два ряда в зависимости от габаритных показателей перевозимой гусеничной техники 1.

Устройство 3 устанавливают внутрь с боковых сторон гусениц 4 гусеничной машины (ГМ) 1 по направлениям вдоль поперечных осей ГМ 1 на нижние ветви 5 гусениц 4 между двумя смежными нижними большими катками 6 (фиг. 2, 3). Установку каждого распирающего элемента 3 производят так, чтобы внешние поверхности стенок 7 его швеллеров 8 прилегали к поверхностям качения двух смежных катков 6 (фиг. 2), а свободные концы 9 швеллеров 8 были установлены на внутреннюю поверхность траков 10 нижних ветвей 5 гусениц 4. Ось 11 шарнирного соединения 12 швеллеров 8, таким образом, при этом располагается поперек гусеницы 4 параллельно внутренней поверхности гусеницы 4 над ее нижней ветвью 5 и является верхушкой устройства 3.

Затем производят подъем фиксирующего элемента 13 по направлению к шарниру 12 распорного элемента 3 по внутренним поверхностям 14 швеллеров 8 так, что полки 15 швеллеров 8 служат не только для усиления жесткости швеллеров 8, но и в качестве направляющих для фиксатора 13. При этом происходит расширение распорного элемента 3 за счет поворота швеллеров 8 в шарнирном соединении 12, что приводит к увеличению угла между ними до упора внешних поверхностей 7 швеллеров 8 в поверхности качания катков 6 (фиг. 2). Это приводит к невозможности их поворота и заклиниванию их в гусенице 4 вместе с ней, что надежно фиксирует от перемещения ГТС 1 на полу 2 платформы. Поскольку фиксация осуществляется за счет трения неподвижных гусениц и сцепления их с полом 2 платформы, сила сцепления возрастает с увеличением массы закрепляемого ГТС и, таким образом, чем больше масса перевозимого ГТС (фиг. 3), тем больше надежность его фиксации, в отличие от известных аналогов и прототипа, где наблюдается полностью противоположное.

Подъем фиксирующего элемента (фиксатора) 13 по направлению к шарниру 12 распорного элемента 3 по внутренним поверхностям 14 швеллеров 8 осуществляют вращением стержня 16 привода фиксатора 13. При этом происходит закручивание его конца 17 с нарезанной резьбой в гайку 18, свободно расположенную под фиксатором 13 (фиг. 4, 9) или шарнирно закрепленную внутри фиксатора 13 с поворотом ее при подъеме фиксатора 13 в осях 19 шарнира фиксатора 13 (фиг. 6-8, 10). Поворот стержня 16 происходит в отверстии 20 наплыва 21 в варианте выполнения устройства с расположением стержня 16 с наклоном только в одной поперечной плоскости (фиг. 2, 4, 6, 7). Поворот осуществляют шестигранным ключом, вставляемым в торцевое шестигранное углубление 22 стержня 16 или в варианте выполнения, вращая его за верхний конец 23, отогнутый в виде ручки 24 (фиг. 6).

Вариант устройства может иметь наклонный одновременно и в продольной плоскости стержень 16, в этом случае упрощается технология изготовления устройства, поскольку устройство может не содержать наплыв 21, а вместо него стержень проходит через простое отверстие 25 в верхней части полки швеллера 8 (фиг. 10).

Такая наклонность стержня 15 (фиг. 2, 4-10) позволяет вывести его за пределы распорного элемента 3 с направлением верхнего конца 23 стержня вверх, или вверх и вперед по продольной оси распорного элемента 3 и, соответственно, ГТС 1, или вперед и назад, что значительно улучшает эксплуатационные характеристики устройства, поскольку позволяет осуществлять вращение стержня 16 из более удобного положения, не испытывая необходимости какого-либо доступа внутрь гусениц и практически не наклоняясь вниз к распорному элементу 3. Это также одновременно позволяет увеличить скорость закрепления устройства, в частности, и ГТС в общем и значительно повышает безопасность процесса закрепления для личного состава.

В вариантах устройство может содержать различное выполнение фиксирующего элемента 13 (фиг. 4-8), что может обеспечивать вариативность характера его скольжения и подъема внутри угла распорного элемента 3 между внутренних поверхностей 14 швеллеров 8. Альтернативой является обеспечение упрощения технологичности производства. Максимально простым в изготовлении является фиксатор 13 в виде пластины (фиг. 2, 9, 10), однако наилучшим в смысле улучшения скольжения, снижения трения и повышения устойчивости фиксатора 13 является вариант с эллиптической формой фиксатора 13 (фиг. 4).

Варианты устройства с шарниром 12, выполненным в виде заходящих друг за друга зубьев 26 (фиг. 11-19), выполненных вдоль одной стороны каждого швеллера 8 (зубья 26 одного швеллера 8 входят в промежутки между зубьями 26 второго швеллера 8), проще в технологии изготовления и обладают потому меньшей себестоимостью. При установке таких распорных элементов 3 с расширением их швеллеров 8 до упора внешними поверхностями 7 в катки 6 зубчатый шарнир 26 работает так, что при действии сил со стороны поверхности качения катков 6 при перевозке ГТС, они направлены на увеличение зацепления зубьев 26 друг за друга.

В рамках этих вариантов с зубчатым шарниром 26 могут быть подварианты различных типов выполнения конфигурации фиксатора 13, аналогичные вариантам с поворотным шарниром 12 на оси 11 (фиг. 4-10) с соответствующими аналогичными преимуществами и особенностями применения каждого подварианта выполнения фиксатора 13.

В случае выполнения привода фиксатора 13 в виде стержня 16 с одновременным выполнением шарнира 12 в виде зубчатого соединения 26 (фиг. 11-19), после установки распорного элемента 3 нижними концами 9 швеллеров 8 на внутреннюю поверхность траков 10 нижних ветвей 5 гусениц 4, производят простое вращение стержня 16 шестигранным ключом, вставляемым в торцевое шестигранное углубление 22 стержня 16 или в варианте выполнения, вращая его за верхний конец 23, отогнутый в виде ручки 24 (фиг. 6). При этом происходит его вращение в отверстии 20 прилива 21, закручивание гайки 18 на конце 17 стержня 16 и соответствующий подъем фиксатора 13, что вызывает тем самым разведение нижних концов 9 швеллеров 8 распорного элемента 3 до упора их внешних поверхностей 7 в поверхности качения катков 6 (фиг. 2).

За счет этого осуществляется надежная фиксация катков 6 от какого-либо поворота что, соответственно, полностью исключает прокатывание их внутри гусениц и не дает возможности смещения ГТС при меняющихся ускорениях в процессе перевозки, ударных нагрузках, тряске и т.д. В результате этого фиксация ГТС 1 на деревянном полу 2 железнодорожной платформы осуществляется трением заклиненных гусениц 4, грунтозацепов их нижних ветвей 5 о деревянное покрытие пола 2 и тем эффективнее, чем больше масса перевозимого ГТС, что ровно наоборот в известных устройствах. При большой массе перевозимых ГТС 1 может происходить естественное вдавливание грунтозацепов в деревянный пол 2 платформы, что автоматически обеспечивает выполнение функций улучшения закрепления, однако также с меньшим повреждением пола 2, поскольку исключается его постоянное раскалывание.

В варианте для применения устройства на всю ширину катка 6 для катков любой ширины швеллеры 8 могут содержать ребра 27 (фиг. 14-16) и, таким образом, дополнительно образовывать Н-образное сечение. В этом варианте при установке распорного элемента до упора в поверхности качения катков 6 происходит охват катков ребрами 27, что еще более повышает надежность их фиксации и полностью защищает распорные элементы от бокового выскальзывания при сложных динамических импульсных нагрузках.

В варианте устройства выполнения фиксатора 13 в виде зубчатых реек 28, расширение нижних концов 9 швеллеров 8 распорного элемента 3 осуществляют поворотом стержня 16 шестигранным ключом, вставляемым в торцевое шестигранное углубление 22 стержня 16, или в варианте выполнения, вращая его за верхний конец 23, отогнутый в виде ручки 24 (фиг. 6). При этом зубья 29 стержня 16, находясь в зацеплении с зубьями 30 зубчатых реек 28, осуществляют их движение в направлении из корпуса редуктора 31 так, что концы 32 реек 28, свободно поворачиваясь в шарнирах 33, раздвигают нижние концы 9 швеллеров 8 до упора их внешних поверхностей 7 в поверхности качения катков 6 (фиг. 2). Редуктор 31 может содержать элемент фиксации 34 стержня 16 от проворачивания (фиг. 18-20), перемещая который после установки распорного элемента 3, вводя элемент фиксации 34 в зацепление с зубьями 29 стержня 16, можно гарантированно зафиксировать стержень 16 от проворачивания. Подварианты этого варианта устройства также могут быть выполнены с осевым верхним шарниром 12 швеллеров 8 или зубчатым 26.

Предложенное устройство фиксации можно применять как самостоятельно, так и в сочетании с дополнительным закреплением ГТС, что в целом многократно взаимно усиливает эффективность новых введенных элементов, эффект от которых превышает простую сумму эффектов от введения каждого из элементов.

Устройство в некоторых вариантах его выполнения было испытано, в том числе при внезапной проверке боеготовности 13.07 - 29.07.2013, и показало существенное упрощение, повышение удобства и сокращение времени на закрепление ГТС, а также увеличение дальности перевозок за счет повышения допустимой скорости движения состава.

Преимуществами предлагаемого устройства универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе и его варианты по сравнению с известными устройствами, в том числе прототипом, являются:

- высокие эксплуатационные характеристики за счет значительного повышения эргономичности условий фиксации ГТС благодаря совокупности предложенных отличительных признаков и взаимодействия их между собой и с элементами прототипа, поскольку они позволяют фиксировать ГТС, закручивая стержень привода фиксирующего элемента сбоку от гусениц ГТС, полностью исключая необходимость доступа внутрь гусеницы, а также по направлению сверху, что позволяет не нагибаться при закручивании стержня привода фиксатора;

- повышение эксплуатационных характеристик, что обеспечивается простотой и высокой эффективностью предложенной конструкции по отношению к защите от инерционных нагрузок, поскольку ввиду использования оптимального перераспределения сил удалось значительно понизить требования к прочности всех штатных закрепляющих средств и максимально упростить и увеличить удобство процесса закрепления ГТС;

- повышенная безопасность установки распорного элемента в процессе фиксации ГТС, поскольку полностью исключается доступ внутрь гусениц в процессе фиксации ГТС при закручивании стержня привода фиксатора;

- малое время фиксации ГТС за счет предложенных дополнительных элементов и предложенного их сочетания с элементами прототипа, составляющее от 10 до 30 мин на фиксацию одного ГТС, в зависимости от количества распорных элементов при последовательной их установке. При параллельной установке, когда каждый элемент устанавливает отдельный человек, это время еще сокращается вплоть до времени установки одного распорного элемента, что составляет 5 мин и менее;

- простота фиксации ГТС ввиду характера предложенной конструкции, в связи с чем фиксирование ГТС на платформе с легкостью может выполнить один человек, например водитель, что дает экономию человеческих ресурсов, снижает затраты и снижает уязвимость устройства от внешних воздействий, например в условиях боевых действий;

- увеличенная надежность закрепления ГТС и, соответственно, более высокая степень безопасности транспортировки за счет осуществления возможности защиты простыми средствами от постоянно возникающих продольных динамических нагрузок в процессе перевозки, способствующих перекатыванию гусеничной машины, обладающей большой инерцией, на катках внутри гусеницы и в связи с этим разрушающей крепежные элементы и/или способствующей их отрыву, благодаря дополнительно введенным предложенным элементам и взаимодействию их с элементами устройства-прототипа предложенным образом;

- улучшенные функциональные возможности и повышенная универсальность за счет введения дополнительных элементов, соединенных предложенным образом и позволяющих осуществлять высоконадежное транспортирование на стандартной ж/д платформе широкого диапазона классов весо-габаритных и типоразмерных показателей ГТС с любой конструкцией гусеничных движителей, типоразмерами катков, различными размерами колеи и посадки, а также специализированной техники (транспортеры, вездеходы, гусеничные тракторы, комбайны, экскаваторы, погрузчики, манипуляторы, роботы, военная техника и т.д.), что позволяет эффективно защищать перевозимую ГТС во всем широком диапазоне разнообразия режимов транспортирования. Кроме того, увеличение массо-габаритных показателей перевозимых ГТС только улучшает надежность их фиксации в отличие от известных устройств, при использовании которых наблюдается полностью противоположная картина;

- увеличение точности фиксации ГТС за счет высокой гибкости применения предложенного устройства, позволяющего относительно просто варьировать число, тип, конфигурацию и место расположения точек закрепления, что значительно повышает надежность крепления штатных закрепляющих средств и снижает при этом вероятность их поломки в динамике закрепления и при перевозке ГТС;

- повышенная степень оборотности за счет увеличения срока службы средств закрепления, поскольку предложенное устройство позволяет избежать поломки закрепляющих элементов при сложных динамических нагрузках, направленных на вырывание во время транспортирования, а также значительно снизить риск поломки закрепляющих устройств в процессе самого закрепления ГТС;

- снижение себестоимости перевозок, поскольку ввиду введения дополнительных элементов снижаются требования к прочности штатных закрепляющих элементов, что позволяет использовать более дешевые и легче обрабатываемые материалы и позволяет снизить вес штатных элементов креплений;

- повышается надежность и прочность закрепления ГТС на платформе, особенно в сочетании с дополнительными креплениями, которые могут быть на порядок более легкими, чем при закреплении известными устройствами;

- предложенное устройство радикально решает проблему сокращения времени фиксации ГТС на железнодорожной платформе не только с сохранением, но и со значительным увеличением надежности креплений при уменьшении их количества и снижением времени на их установку, что в значительной мере повышает мобильность группировки всей системы сухопутных войск и может значительно повысить обороноспособность страны.

- повышенная дальность транспортирования техники (увеличивается примерно с 600 км до 1000 км в день) за счет появившейся возможности увеличения предельно допустимой скорости состава, что также может значительно повысить обороноспособность страны.

Использованные источники

1. патент US 3145805 (А), В60Р 3/073. Means to stabilize track-type vehicles during shipping, 1964-08-25.

2. Патент РФ №2007308. Устройство для крепления гусеничной машины на железнодорожном транспортном средстве. В60Р 3/073, В60Р 7/08, 1991-01-18, опуб. 1994-02-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ САМОФИКСАЦИИ КОЛЕСНОЙ ТРАНСПОРТНОЙ И СПЕЦИАЛИЗИРОВАННОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМАХ | 2014 |

|

RU2598680C2 |

| УСТРОЙСТВО УНИВЕРСАЛЬНОГО КРЕПЛЕНИЯ КОЛЕСНОЙ ТРАНСПОРТНОЙ И СПЕЦИАЛИЗИРОВАННОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМАХ С ГАШЕНИЕМ УДАРНЫХ И ИНЕРЦИОННЫХ НАГРУЗОК | 2012 |

|

RU2509006C2 |

| МНОГООБОРОТНОЕ УСТРОЙСТВО ДЛЯ ФИКСАЦИИ КОЛЕСНОЙ ТРАНСПОРТНОЙ ТЕХНИКИ, ПЕРЕВОЗИМОЙ НА ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЕ | 2009 |

|

RU2399518C1 |

| БОЛЬШЕГРУЗНОЕ МНОГОЗВЕННОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2630039C1 |

| Гусеничный транспортер | 2023 |

|

RU2798887C1 |

| ГАЗОВЫЙ КОВЕР | 2010 |

|

RU2455426C2 |

| Сменный гусеничный движитель колесного транспортного средства | 2017 |

|

RU2652282C1 |

| ГУСЕНИЧНАЯ МАШИНА | 2004 |

|

RU2279372C2 |

| Съемное многооборотное средство крепления для перевозки крупнотоннажных контейнеров на универсальных вагонах-платформах | 2021 |

|

RU2765896C1 |

| СПОСОБ ПОГРУЗКИ САМОХОДНОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ И ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2229993C2 |

Изобретение относится к транспортной технике и предназначено для крепления гусеничной техники на железнодорожной платформе. Устройство содержит распорный элемент, состоящий из двух прямоугольных в плане швеллеров с П-образным поперечным сечением, внешние поверхности (7) которых предназначены для контактирования с катками (6) гусеничного транспортного средства, а нижние стороны (9) предназначены для установки на внутренние поверхности траков (10) гусениц (4). Противоположные стороны швеллеров являются верхними и соединены шарниром. Между швеллерами с возможностью перемещения по поверхностям швеллеров расположен фиксатор (13) и привод фиксатора, соединенный с ним и открытый для доступа к нему сбоку распорного элемента со стороны полок швеллеров. Изобретение повышает оперативность, надежность и безопасность крепления гусеничной техники различных типов. 17 з.п. ф-лы, 20 ил.

1. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе, содержащее распорный элемент фиксации гусениц, отличающееся тем, что распорный элемент выполнен в виде двух шарнирно соединенных швеллеров, имеющих П-образное поперечное сечение, параллельное оси шарнира, причем шарнирное соединение двух швеллеров выполнено вдоль одной поперечной стороны каждого из них, плоскости стенок швеллеров образуют между собой угол, а между швеллерами внутри этого угла со стороны внутренних сторон швеллеров расположен фиксатор с возможностью перемещения его по внутренним поверхностям швеллеров и привод фиксатора, соединенный с ним и открытый для доступа к нему сбоку распорного элемента со стороны полок швеллеров.

2. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что полки швеллеров направлены друг к другу внутрь угла.

3. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что привод фиксатора открыт для доступа к нему сбоку и сверху распорного элемента, а фиксатор выполнен с возможностью его перемещения по направлению к шарнирному соединению.

4. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что стенки швеллеров распорного элемента выполнены прямоугольными в плане, а их шарнирное соединение расположено вдоль малой стороны прямоугольника.

5. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что стенки швеллеров распорного элемента выполнены прямоугольными в плане, а их шарнирное соединение расположено вдоль большой стороны прямоугольника.

6. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что шарнирное соединение распорного элемента выполнено в виде зубьев, чередующихся с промежутками, выполненных вдоль одной стороны каждого швеллера, при этом зубья одного швеллера входят в промежутки между зубьями второго швеллера.

7. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что привод фиксатора выполнен в виде стержня, по меньшей мере одной гайки, закрепленной на фиксаторе с возможностью поворота гайки вокруг поперечной оси фиксатора, проходящей от стенки одного швеллера распорного элемента до стенки другого швеллера, и прилива, расположенного на внутренней стороне одного из швеллеров распорного элемента со стороны шарнирного соединения, причем прилив содержит отверстие, ось которого наклонена относительно вертикальной оси симметрии распорного элемента по одну сторону от шарнирного соединения, стержень расположен под углом к вертикальной оси симметрии распорного элемента, направлен внутрь угла между швеллерами распорного элемента и имеет на нижнем конце резьбу, а на верхнем конце элемент поворота стержня, стержень проходит через отверстие в приливе и своим нижним концом с резьбой проходит через гайку фиксатора.

8. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.7, отличающееся тем, что продольная ось стержня наклонена относительно вертикальной оси симметрии распорного элемента в плоскости, проходящей через вертикальную ось симметрии распорного элемента и продольную ось шарнира.

9. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.7, отличающееся тем, что продольная ось стержня наклонена относительно вертикальной оси симметрии распорного элемента в плоскости, проходящей через вертикальную ось симметрии распорного элемента и продольную ось шарнира, и одновременно наклонена в продольной вертикальной плоскости, перпендикулярной продольной оси шарнира.

10. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.7, отличающееся тем, что в качестве прилива использована верхняя часть полки одного из швеллеров.

11. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде прямоугольной пластины прямоугольного сечения, причем по меньшей мере одна плоскость пластины фиксатора параллельна шарнирному соединению швеллеров.

12. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде прямоугольной пластины трапецеидального сечения, причем по меньшей мере одна плоскость ее параллельна шарнирному соединению швеллеров, а малая сторона из параллельных сторон сечения фиксатора направлена в сторону шарнирного соединения.

13. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде отрезка трубы круглого сечения, причем расположен между швеллерами распорного элемента так, что его продольная ось симметрии параллельна оси шарнира швеллеров распорного элемента.

14. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде отрезка трубы эллиптического сечения.

15. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде отрезка трубы клиновидного сечения.

16. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.1, отличающееся тем, что фиксатор выполнен в виде двух зубчатых реек и редуктора, причем каждая рейка закреплена с внутренней стороны соответствующего ей швеллера распорного элемента при помощи горизонтального поворотного шарнира, а другой конец ее пропущен через сквозные отверстия корпуса редуктора, внутри которого перпендикулярно продольным осям реек расположен шестеренчатый стержень так, что находится между реек, один из концов стержня содержит элемент поворота стержня.

17. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.7, отличающееся тем, что элемент поворота стержня выполнен в виде торцевого углубления шестигранного сечения, выполненного на верхнем конце стержня.

18. Устройство для универсальной многооборотной фиксации гусеничной транспортной и специализированной техники на железнодорожной платформе по п.7, отличающееся тем, что элемент поворота стержня выполнен в виде Г-образной ручки, являющейся продолжением верхнего конца стержня, отогнутого под прямым углом.

| Устройство для крепления гусеничных машин на железнодорожном подвижном составе | 1959 |

|

SU128489A1 |

| Аппарат для культивирования клеток на микроносителях | 1982 |

|

SU1082807A1 |

| US 8696272 B1, 15.04.2014 | |||

| CN 102390369 A, 28.03.2012 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2016-10-10—Публикация

2013-12-30—Подача