Изобретение относится к технологиям, обеспечивающим повышение стойкости твердосплавного инструмента, применяемого для обработки материалов резанием и давлением, и качества обработки деталей за счет изменения состава и структуры их поверхностных слоев.

Известен способ, описанный в патенте №2271265 РФ, МПК В23В 27/00 (2006.01) «Инструмент для обработки металлов резанием и давлением». В данном патенте задача повышения стойкости инструмента, применяемого для обработки металлов резанием и давлением, решается путем нанесения на поверхность инструмента упрочняющего покрытия, которое содержит медно-никелевый диффузионный слой, полученный путем диффузионного насыщения в расплаве эвтектики «свинец-литий» с добавкой меди и никеля. Расплав эвтектики «свинец-литий» содержит по массе от 5 до 10% меди и от 2 до 3% никеля. Температура диффузионного насыщения составляет от 1000 до 1200°С. Недостатком покрытий, полученных данным способом, является низкая исходная твердость, а следовательно, и износостойкость диффузионных никель-медных покрытий, что может при обработке сплавов, имеющих твердофазные включения, или твердостью более 30 НRСэ, приводить к износу покрытия до наступления эффекта самоупрочнения покрытия.

Наиболее близким к заявляемому изобретению является способ повышения стойкости стального и твердосплавного инструмента, описанный в патенте №2451108 РФ, МПК С23С 10/26 (2006.01), включающий диффузионное насыщение инструмента в эвтектическом расплаве «свинец-литий» с добавками меди и никеля, после нанесения покрытия осуществляют его упрочнение путем приработки на материале твердостью от 10 до 18 HRC, при величине контактных напряжений от 2000 до 5000 МПа, в течение от 2 до 5 минут.

Благодаря введению в технологический цикл изготовления инструмента этапа упрочняющей приработки покрытого инструмента на материале твердостью от 10 до 18 НКСэ (твердость обрабатываемого материала близка к твердости никель-медного покрытия после процесса металлизации), диффузионное никель-медное покрытие самоупрочняется, его микротвердость повышается до значения от 6000 до 7000 МПа, и при этом не наблюдается эрозионного уноса материала покрытия.

Недостатком прототипа является то, что для упрочнения инструмента возникает необходимость проведения дополнительной, требующей специального оборудования, операции упрочняющей приработки инструмента. При этом для каждого вида инструмента требуется свое оборудование.

Задачей заявляемого изобретения является повышение твердости и стойкости к износу упрочняющих покрытий, нанесенных на поверхность инструмента, а также исключение из технологического цикла этапа упрочняющей приработки инструмента и дополнительного оборудования.

Технический результат - повышение ресурса инструмента при сокращении длительности технологического процесса и уменьшение материальных затрат.

Поставленная задача решается тем, что в заявляемом способе обработки твердосплавного инструмента, включающем нанесение диффузионного покрытия путем насыщения поверхности инструмента из твердого сплава в эвтектическом расплаве «свинец-литий» с добавками меди и никеля с получением покрытия, в отличие от прототипа, в расплав дополнительно вводится железо в виде пластинок, в количестве, необходимом для насыщения расплава железом до концентрации его по массе от 1 до 10% от общей массы расплава, при этом железные пластинки располагаются в расплаве в непосредственной близости от покрываемого инструмента. Поверхность железных пластинок периодически активируется механическим или химическим способами.

Благодаря введению железа в расплав, в котором производится нанесение диффузионных покрытий, покрытия наряду с никелем и медью содержат железо, что обеспечивает повышение твердости покрытий, а следовательно, повышение износостойкости покрытий в начальный момент до возникновения деформационного самоупрочнения инструмента. Таким образом, исключается необходимость проведения дополнительной упрочняющей приработки инструмента. Кроме этого, никель-медные покрытия, дополнительно содержащие железо, более интенсивно упрочняются вследствие механического воздействия на режущие или деформирующие поверхности инструмента в процессе его работы. Сформировавшееся в результате приработки покрытие обладает высокой стойкостью к адгезионному схватыванию, механическому истиранию и деформированию при сохранении тех положительных эксплуатационных свойств, какими обладают никель-медные покрытия.

Таким образом, благодаря введению в расплав железа достигается возможность без проведения дополнительной операции приработки инструмента повысить его стойкость, сократить длительность технологического процесса и уменьшить материальные затраты.

Пример 1. Проводилось сравнительное экспериментальное точение прутков из стали Х12МФ твердостью 40 НКСэ, при скорости резания 0,2 мин, глубине резания 2,5 мм, подаче 0,2 мм/об резцами с твердосплавными пластинами марки Т15К6, обработанными по технологии прототипа и по заявляемому способу.

По технологии прототипа нанесение покрытий производилось путем диффузионного насыщения в расплаве эвтектического сплава «свинец-литий» с добавками меди и никеля, содержащем по массе 10% меди и 3% никеля, при температуре диффузионного насыщения 1050°С. После нанесения никель-медных покрытий твердосплавные пластинки закреплялись на державке токарного резца и подвергались упрочняющей приработке путем точения термически обработанной стали 40 на твердость 10 НКСэ при скорости резания 20 м/мин, глубина резания составляла 5 мм, а подача изменялась, обеспечивая контактные напряжения в зоне резания 2000 МПа.

По заявляемому способу нанесение покрытий производилось в расплаве эвтектического сплава «свинец-литий» с добавками меди, никеля и железа (пластинка из АРМКО-железа), содержащем по массе 10% меди, 3% никеля, 5% железа. Диффузионное насыщение проводилось также при температуре 1050°С.

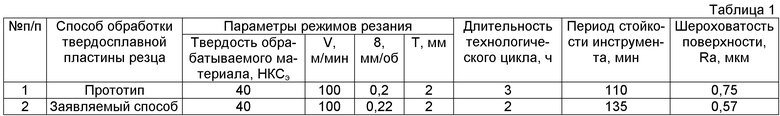

Результаты испытаний приведены в таблице 1.

Как видно из результатов испытаний, нанесение покрытий по заявляемому способу на твердосплавные пластинки резцов обеспечило сокращение длительности технологического процесса в 1,5 раза, повышение стойкости резцов в 1,23 раза и снижение шероховатости обработанной поверхности Ra на 0,18 мкм.

Таким образом, нанесение покрытий по заявляемой технологии обеспечивает повышение стойкости инструмента, качества обработки при сокращении длительности технологического процесса и уменьшение материальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ СТАЛИ ИЛИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2451108C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ СТАЛЬНОГО ИЗДЕЛИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ | 2009 |

|

RU2413037C1 |

| Способ получения износостойкого покрытия на изделии из инструментальной стали | 2019 |

|

RU2710617C1 |

| Способ формирования никель-алюминиевого коррозионностойкого покрытия на сталях | 2024 |

|

RU2824010C1 |

| Способ получения износостойкого покрытия на поверхности стальных деталей | 2017 |

|

RU2650661C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| Способ формирования коррозионностойкого покрытия на сталях | 2024 |

|

RU2835070C1 |

Изобретение относится к технологиям, обеспечивающим повышение стойкости твердосплавного инструмента, применяемого для обработки материалов резанием и давлением, и качества обработки деталей за счет изменения состава и структуры их поверхностных слоев. Наносят диффузионное покрытие путем насыщения поверхности инструмента из твердого сплава в эвтектическом расплаве свинец-литий с добавками меди, никеля и железа. Железо вводят в расплав в виде железных пластинок, которые располагают в расплаве вблизи поверхности инструмента, в количестве, необходимом для насыщения расплава железом до концентрации его по массе от 1 до 10% от общей массы расплава. Повышаются твердость, износостойкость и стойкостью к адгезионному схватыванию покрытий. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ обработки твердосплавного инструмента, включающий этап, на котором наносят диффузионное покрытие путем насыщения поверхности инструмента из твердого сплава в эвтектическом расплаве свинец-литий с добавками меди и никеля с получением покрытия, отличающийся тем, что в расплав дополнительно вводят железо в виде железных пластинок, которые располагают в расплаве вблизи поверхности инструмента, в количестве, необходимом для насыщения расплава железом до концентрации его по массе от 1 до 10% от общей массы расплава.

2. Способ по п.1, отличающийся тем, что в расплав вводят железные пластинки, восстановленные путем механической или химической активации.

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ СТАЛИ ИЛИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2451108C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| Абразивное зерно с покрытием | 1976 |

|

SU842093A1 |

| US 6071622 A1, 06.06.2000 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2014-03-10—Публикация

2013-02-12—Подача