(54) АБРАЗИВНОЕ ЗЕРНО С ПОКРЫТИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИПРИЖОГОВАЯ ДОБАВКА К СМАЗКАМ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ И ТВЕРДЫЕ СМАЗКИ, СОДЕРЖАЩИЕ ЕЕ (ВАРИАНТЫ) | 1996 |

|

RU2118651C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА НА КЕРАМИЧЕСКОЙ СВЯЗКЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ШЛИФОВАНИЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ НА НИКЕЛЕВОЙ И ЖЕЛЕЗНОЙ ОСНОВЕ | 2013 |

|

RU2550681C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

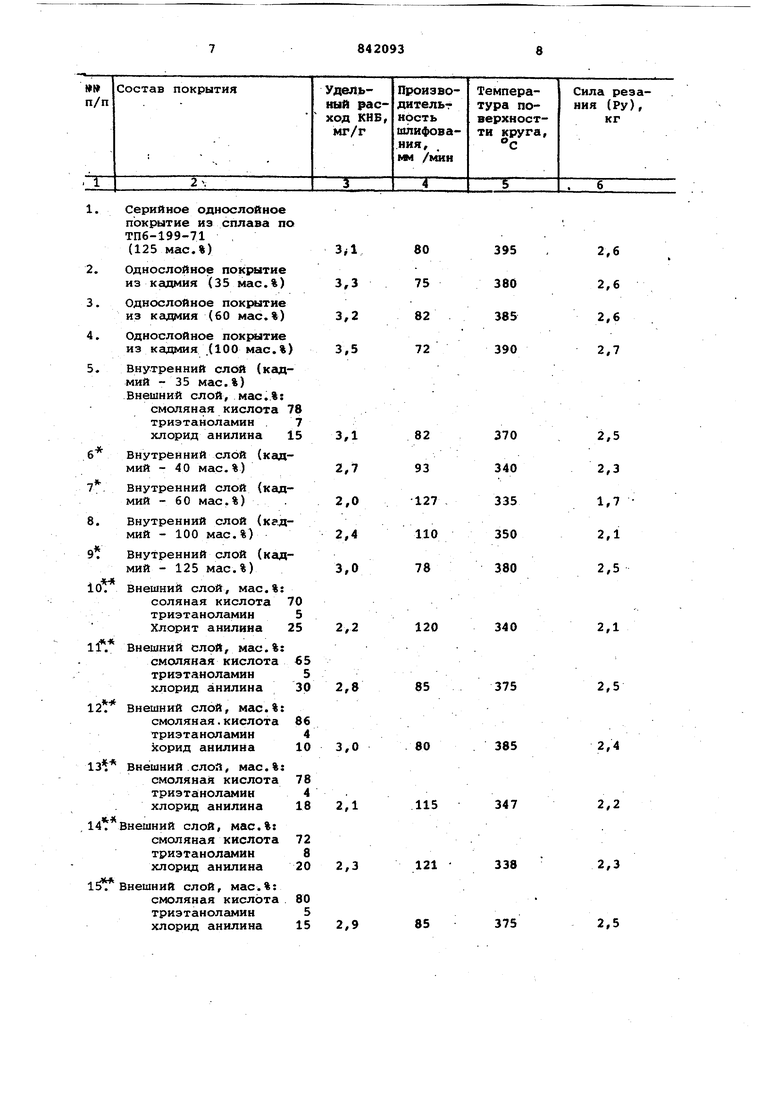

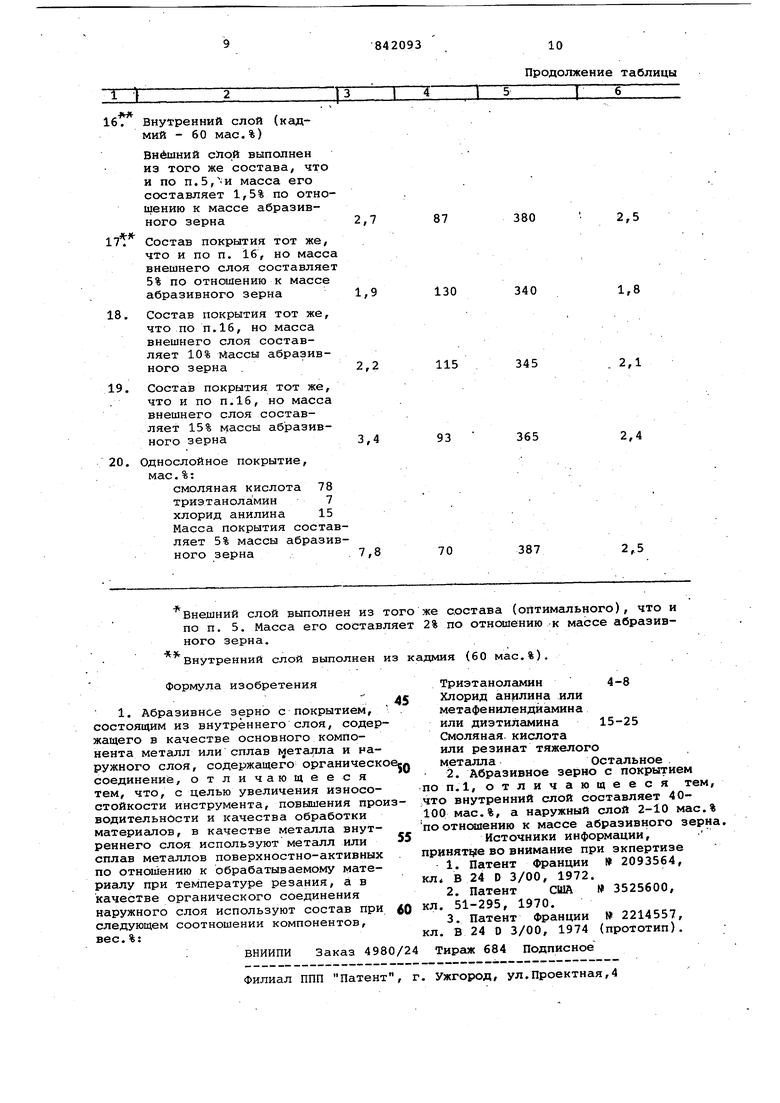

Изобретение относится -к технологии изготовления абразивных, зерен, например синтетического алмаза или кубического нитрида бора с покрытием, используемых для производства абразивного инcтp мeнтa. Известно абразивное зерно, содержащее покрытие, которое состоит из двух слоев. Внутренний слой содержит один из следующих .металлов: никель, кобальт, железо, хром или сплав на их основе. Наружный слой содержит медь. Масса каждого из слоев составляет 20-80% от массы зерна абразива Cl. Шлифовальный инструмент, изготовленный на.основе таких зерен, при работе на .режимах повышенной производительности не обеспечивает нербходимого качества обрабатываемой поверхности вследствие появления прижогов. Известно абразивное зерно с покрытием, состоящее из двух слов, внутрен ний слой из которых содержит кремний а наружный - кремнийорганическую смолу Г23 . Недостатком инструмента на основе этих абразивных зерен является то, что при эксплуатации его при жестких режимах обработки он имеет относитель но высокий удельный расход абразива. Это обусловлено повышенной хрупкостью покрытия. Наиболее близким к предлагаемому по составу компонентов и достигаемому результату является абразивное зерно, внутренний слой покрытия которого содержит никель или. медь, или сплав на их основе, а внешний слой содержит органическое соединение - полиметилеифенол Гз}. Однако абразивный инструмент на основе этих зерен при работе на режимах повьшенной производительности засаливается, что ведет к при- . жогам на шлифованной поверхиости матфриалов. Кроме того, инструмент на данных режимах обработки характеризуется сравнительно низкой износостойкостью. Эти недостатки сдерживают широкое использование абразивных аерен с этим покрытием при изготовлении инструмента. Цель изобретения - увеличение нэносостойкбсти инструмента, повышение производительности и качества обработки материалов. Поставленная цель достигается тем, что состав внутреннего слоя покрытия в качестве основного компонента содержит поверхностно-активный металл или сплав металлов по отношению к обрабатываемому материалу, а наружный слой, содержащий органическое соединение, состоит из смоляной кислоты (например,- декстропимаровой, те рагидроабистиновой, дегидроабистиноЬой, левопимаровой) или резината тяжелого металла (например, свинцй мар ганца или кобальта) при следующем :соотнся11ении компонентов, мас.%: Триэтаноламин4-8 Хлорид анилина или метафенилендиамина, или диэтиламина 15-25 Смоляная кислота или резинат тяжелого металлаОстальное Кроме того,масса внутреннего слоя покрытия должна составлять 40-100%, а масса наружного слоя - 2-10% по отношению к массе-абразивного зерна В качестве поверхностно-активных металлов во внутренний слой покрытия могут быть введены легкоплавкие металлы и сплавы на их основе, темпера тура плавления которых лежит в интер вале значений температур резания на зерне. Таким.требованиям отвечают, например, селен, литий, полоний, тал лий, висмут, кадмий, индий, свинец, олово, теллур, эвтектические сплавы свинец-олово-висмут, висмут-олово, свинец-висмут и др. Поверхностно-активный металл покр тия при жестких режимах обработки переходит в состояние расплава, адсо бируется на поверхности шлифуемого материала и снижает его поверхностну энергию и механические характеристик Учитывая фактор избирательности действия поверхностно-активных метал лов, для каждого конкретного обрабатываемого материала устанавливают оптимальный тип легкоплавкого металла покрытия абразивного зерна. Так, например, для шлифования титановых сплавов наиболее эффективным металло внутреннего слоя покрытия является кадмий, для стали и твердого сплава кадмий, висмут и теллур. Внутренний слой покрытия, кроме основного компонента легкоплавкого металла, может содержать и другие компоненты, не образующие с ним инте метсшлического соединения, например твердые смазки. Реализация эффекта действия повер ностно-активного металла внутреннего слоя в полной мере достигается тольк при наличии предлагаемого органического соединения наружного слоя покры тия абразивного зерна. Это объясняется тем, что поверхностно-активные метсшлы являются легкоокисляемыми веществами, поэтому после непродолжительной работы инструмента на их поверхности образуются окислы, не вызывающие адсорбционное понижение прочности и соответственно облегчение обработки материалов. Органическое соединение наружного слоя выполняет роль флюса, предотвращающего металл от окисления и растворяющий оказавшуюся на нем окись. Кроме того, органическое соединение улучшает смачивание расплавом, НТО также является одним из необходимых условий для проявления его действия. Пример 1. На зерна синтетического абразива марки AGO 80/63 наносится покрытие, внутренний слой которого содержит висмут в количестве 100 мас.% от массы алмаза. Наружный слой содержит органическое соединение, компоненты которого взяты в следующем соотношени и, мас.%: декстропимаровая кислота 70; триэтаноламин 8; хлорид анилина 22. Масса наружного слоя составляет 2% от массы алмаза. Компоненты растворяют в этиловом спирте, составляющем 150 мае.% по отношению к массе абразива. Внутренний слой покрытия зерен абразива, состоящий из висмута, наносят электролитическим способом из электролита, содержащего хлоридные соли висмута с-педующего состава, г/л; хлористый висмут (BiCI) 105-150) серная кислота (,) 100, при температуре 18-25С ДК 150-200 А/м (плотность тока). Зерна абразива предварительно активируются с помощью хлористого палладия, после чего загружаются в ванну, где выдерживаются до получения тр ебуемой массы покрытия. Степень покрытия определяется весовым способом в процентах по отношению к массе исходного абразива. Наружный слой покрытия осаждается методом окунания зерен абразива с предварительно нанесенным на них. внутренним слоем в растворе этилового спирта, содержащим пимаровую кислоту, Триэтаноламин и хлорид анилина. После слива раствора зерна абразива вместе со стаканом из термостойкого стекла помещаются в термошкаф и выдерживаются там до полного высыхания при температуре . Из покрытых таким образом зерен алмаза общеизвестным методом прессования изготавливают шлифовальные круги на органической связке, которые подвергают дополнительной термической обработке в среде водорода при температуре 280-300с. Пример 2. Условия нанесения покрытия на зерна абразива аналогичны условиям в примере 1. Зерна имеют двухслойное покрытие, где внутренний слой состоит из висмута, взятого в количестве 60 мас.%, а наружный слой из органического соединения, состоящего из декстропимаровой кислоты, триэтаноламина и хлорида анилина, компо.ненты которых взяты в следующих коли чествах, мас.%: Декстропимаровая кислота 74 Триэтаноламин . . 8 Хлорид анилина18 Пример 3. Условия нанесения покрытия на зерна абразива аналогичны условиям в примере 1 и 2, На зерна абразива марки АСО 80/63 наносят двух слойное покрытие, где внутренний слой состоит из висмута,взятого в количест ве 40 мас.%, а наружный слой изорганического соединения, состоящего из дегидроабистиновой кислоты, триэтанол амина и хлорида диэтиламина, компонен ты которых взяты в следукяцих количествах/ мас.%: дегидроабистиновая кислота 78; триэтаноламин i; хлорид диэтиламина 15. П р и м е р 4. Условия нанесения покрытия на зерна абразива аналогичны условиям, в примерах 1-3. На зерна абразива марки АСО 80/63 известHfcjM электролитическим способом наносят двухслойное покрытие, где внутренний слой состоит из сплава висмутолово и составляет 100 -мае., а наружный слой из органического соединения, состоящего из резината тяжелого металла - свинца, триэтаноламина и хлорида метафенилендиамина, компоненты которых взяты в следующих количествах, .мае. %: резинат тяжелого металла - свинца 70; триэтаноламин 6, хлорид метафенилендиамина 24. Пример 5. Условия нанесения покрытия на зерна абразива аналогичны условиям в примерах 1-4. На зерна абразива марки АСО 80/63 электролитическим способом наносят двухслойное покрытие, где внутреннийслой состоит из сплава висмут-олово и составляет 60 мас.%, а наружный слой из органического соединения, состоящего из резината тяжелого металла - кобальта, триэтаноламина и хлорида метафенилендиамина, компоненты которых взяты в следующих количествах, мас.%: Резинат тяжелого металла (-кобальта)77 Триэтаноламин8 Хлорид метафенилен- диамина15 Пример 6. Условия нанесенич покрытия на.зерна, абразива аналогичны условиям в примерах 1-5. На зерна абразива марки АСО 80/63 электролитическим способом наносят покрытия, где внутренний слой состоит из сплава висмут-олово и составляет 40 мас.%, а наружный слой из органического соединения, состоящего из резината тяжелого металла - марганца, триэтаноламина и хлорида диэтиламина, компоненты которых взяты в следующих количествах, мае.. %: Резинат тяжелого металла (марганца)78 Триэтаноламин4 Хлорид диэтиламина . 18 Круги, изготовленные на органической связке из зерен синтетического алмаза с новым покрытием, испытываются при шлифовании образцов из твердого сплава с охлаждением. Для сравне- ния испытываются круги на основе зерен азмаза с серийным однослойным покрытием из сплава медь-олово-титан, изготовленных по ТП6-199-71. , Удельный расход кругов АПП 200х6х хЗх75 АСО 80/63 Б1 100%, изготовленных из зерен . с предлагаемнлм двухслойным покрытием, приведенных в примерах 1-6, близок по значению и составляет при обработке твердого сплава ВК15 на режимах: 28 м/сек, Sr,p 10 м/мин 5под 2 мм/ход и ,02мм в среднем 0,76 мг/г, что в 1,39 раза ниже этого же показателя абразивов с серийным покрытием. Производительность обработки материалов инструментом из сверхтвердых абразивов с новым покрытием на 50% вьше производительности, обеспечиваемой серийными кругами. Установлено,, что шлифование, например, твердого сплава кругами с алмазными зернами с новым покрытием улучшает качество поверхностного слоя и предел прочности при изгибе по сравнению с обработкой серийным инструментом на 10-18%. Это обусловлено дроблением блоковмозаики и возникновением микроискажений при незначительном термическом влиянии. В результате этого в твердом сплаве возникают более интенсивные напряжения, что повышает их прочность. Кроме того, при изготовлении абр зивных зерен с легкоплавким покрытием применяются более низкие температуры, чем при изготовлении зерен с серийным, более тугоплавким покрытием, что делает более технологичным процесс нанесения новых покрытий. Влияние того или иного содержания компонента покрытия зерен кубичес;кого нитрида бора (КНБ) .на показатели обработки повторяется на кругах ЧК 125x10x3 - КО 100/80-Б1-100% при шлифовании стали Р18 по упругой схеме ( кг/см, м/мин). В таблице приведены конкретные примеры. Качество обработки косвенно оценивается по температуре рабочей поверхности круга и усилию резания.

Серийное однослойное покрытие из сплава по ТПб-199-71 (125 мае.%)

Однослойное покрытие из (35 мас.%)

Однослойное покрытие

. из кадмия (60 мас.%)

.

Однослойное покрытие из кадмия (100 мас.%)

Внутренний слой (кащ. мий - 35 мае.%) Внешний слой, мае..%: смоляная кислота 78 триэтаноламин . 7 хлорид анилина 15

Внутренний слой (кадмий - 40 мае.%)

.

Внутренний слой (кадмий - 60 мае.%) .

Внутренний слой (кад. мий - 100 мае.%)

l

Внутренний елой (кгщмий - 125 мае.%)

ot

Внешний слой, мас.%; соляная кислота 70 триэтаноламин 5 Хлорит анилина 25

2,2

f

Внешний слрй, мае.%: смоляная кислота 65 триэтаноламин 5

2,8 хлорид анилина 30

2t

Внешний слой, мае.%:

смоляная.кислота86

триэтаноламин4

3,0

зсорид анилина10

3

Внешний слоя, мае.%:

смоляная кислота78

триэтаноламин4

2,1

хлорид анилина18

4

Внешний слой, мае.%:

смоляная кислота72

триэтаноламин8

2,3

хлорид анилина20

Внешний слой, мае.%:

смоляная кислота . 80 триэтаноламин 5

2,9 хлорид анилина 15

2,1

340

120

2,5

375

85

2,4

385

80

2,2

347

115

2,3

338

121

2,5

375

85

Авторы

Даты

1981-06-30—Публикация

1976-12-03—Подача