Область техники, к которой относится изобретение

Изобретение относится к технологиям, обеспечивающим повышение стойкости материалов изделий к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения эксплуатационного ресурса изделий, повышения их нагруженности, в частности для повышения стойкости пресс-форм, применяемых для литья под давлением.

Уровень техники

Известны способы повышения работоспособности материала изделий путем их азотирования, нитроцементации (Инструментальные стали. 5-е изд. Геллер Ю.А.: Металлургия, 1983, 527 с.). Недостатком этих видов химико-термической обработки является то, что они в недостаточной степени повышают стойкость материала изделия к образованию трещин и коррозионному воздействию рабочей среды.

Известен способ диффузионного насыщения поверхностных слоев материала изделий никелем из среды легкоплавких растворов (А.С. SU №1772215 А1 «Способ нанесения диффузионного покрытия на стальные изделия», МПК: С23С 10/22, опубликовано 30.10.1992). Нанесение покрытий данным способом осуществляется путем выдержки стального изделия в легкоплавком свинцовом расплаве, содержащем от 0,5 до 0,8% лития и 3% никеля. В результате выдержки стального изделия в расплаве происходит адсорбция никеля на его поверхности, диффузия никеля вглубь изделия. При этом, так как никель образует с железом твердые растворы, на поверхности изделия образуется диффузионное покрытие, представляющее собой сплав никеля и железа. Такое покрытие обладает высокой жаростойкостью, коррозионной стойкостью, а самое главное высокой вязкостью, что обеспечивает повышение трещиностойкости материала изделия. Недостатком образующихся на поверхностях изделий никелевых покрытий является их низкая твердость и, вследствие этого, склонность покрытия к эрозионному разрушению и износу, происходящим за счет механического воздействия на них рабочей среды.

Наиболее близким к заявляемому изобретению является способ нанесения покрытий на стальные изделия (патент на изобретение №2312164, «Способ нанесения диффузионных покрытий на стальные изделия», МПК: С23С 2/08, опубликовано 10.12.2007), включающий диффузионное насыщение стальных изделий в расплаве, содержащем свинец, литий, никель, при температуре от 650 до 1250°C, при этом дополнительно в расплав вводится хром при следующем соотношении компонентов, мас.%: свинец от 84,2 до 96,5; литий от 0,5 до 0,8; никель от 1 до 5; хром от 2 до 10.

Введение хрома в расплав, в котором производится нанесение диффузионных покрытий, на поверхности изделий формируется двухслойное диффузионное покрытие. Наружный слой покрытия содержит карбиды хрома и, вследствие этого, обладает высокой твердостью. Высокая твердость карбидов хрома обеспечивает поверхности изделия высокую стойкость к абразивному износу и эрозионному воздействию рабочей среды. Помимо этого наличие хрома на поверхности изделия обеспечивает повышение жаростойкости и коррозионной стойкости материала изделия.

Под карбидным слоем в диффузионном покрытии формируется слой, представляющий собой твердый раствор никеля, хрома и железа. Такой твердый раствор обладает высокой вязкостью, которая обеспечивает повышение трещинностойкости материала изделия.

Недостатком прототипа является то, что образующийся в покрытии под карбидным слоем твердорастворный слой имеет низкую твердость, вследствие этого под внешним механическим воздействием карбидный слой может продавливаться и растрескиваться.

Раскрытие сущности изобретения

Технической задачей заявляемого изобретения является повышение стойкости поверхностных слоев материала изделий к механическому износу при воздействии на покрытие высоких контактных напряжений.

Технический результат - повышение износостойкости и эксплуатационного ресурса стальных изделий в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды.

Технический результат достигается тем, что в заявляемом способе получения износостойкого покрытия на поверхности стальной детали, включающем диффузионное насыщение поверхности стальной детали в расплаве, содержащем свинец, литий, никель и хром, при температуре от 650 до 1250°С, в расплав дополнительно вводят висмут и кобальт при следующем соотношении компонентов, мас.%: свинец 31,2 или 47,5 или от 32 до 47; висмут от 40 до 55; литий от 0,5 до 0,8; никель от 1 до 5; хром от 2 до 10; кобальт от 1 до 3.

При нанесении диффузионных покрытий из заявляемого расплава, так же, как в прототипе, формируется двухслойное диффузионное покрытие. Наружный слой покрытия содержит карбиды хрома и, вследствие этого, обладает высокой твердостью, что обеспечивает ему высокую стойкость к абразивному износу и эрозионному воздействию рабочей среды, а также жаростойкость и коррозионную стойкость. При этом, в отличие от прототипа, введение в расплав кобальта обеспечивает формирование под карбидным слоем диффузионного твердорастворного слоя системы - Co+Ni+Cr+Fe+C. Наличие кобальта в этом слое обеспечивает получение взамен аустенитной структуры, свойственной прототипу, структуры высоколегированного феррита с карбидными включениями, обладающей более высокой твердостью, что обеспечивает возможность повышения стойкости поверхностных слоев материала изделий к механическому износу при воздействии на покрытие высоких контактных напряжений.

Введение в расплав висмута необходимо для осуществления селективного изотермического переноса кобальта на поверхность покрываемых изделий, т.е. является необходимым условием для формирования заявляемого многокомпонентного покрытия.

Таким образом, благодаря введению в расплав, в котором происходит формирование покрытий, висмута и кобальта на поверхности изделия образуются диффузионные покрытия, обеспечивающие повышение износостойкости и эксплуатационного ресурса стальных изделий в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды.

Стойкость покрытий, получаемых по заявляемой технологии, к воздействию высоких контактных напряжений оценивалась путем проведения испытаний на стенде-имитаторе работы гидромеханического скважинного перфоратора ПГМЩ 146, применяемого для перфорации (разрезания) труб нефтяных скважин.

Испытаниям подвергались роликовые ножи, изготовленные из стали Х12МФ. Роликовые ножи обрабатывались по двум технологическим вариантам:

1-й вариант - роликовые ножи подвергались диффузионному насыщению никелем и хромом по режимам прототипа в легкоплавком расплаве (Pb+Li+Ni+Cr), не содержащем висмут и кобальт;

2-й вариант - роликовые ножи подвергались диффузионному насыщению по технологии заявляемого способа в легкоплавком свинцово-висмут-литьевом расплаве, содержащем никель, хром и кобальт.

Температура процессов была ровна 1050°С, длительность - 5 часов. При этом варьировались предельные значения диапазона концентрации кобальта и висмута в легкоплавком расплаве.

После нанесения покрытий роликовые ножи подвергались термической обработке на твердость 58,0…60,0 HRCэ.

Пример 1. Проводилось диффузионное насыщение роликовых ножей из стали Х12МФ по технологии прототипа в легкоплавком расплаве, содержащем 86,2% свинца, 0,8% лития, 3% никеля, 10% хрома, при температуре 1050°С, длительностью - 5 часов.

Пример 2. Проводилось диффузионное насыщение роликовых ножей из стали Х12МФ по заявляемому способу в легкоплавком расплаве, содержащем 31,2% свинца, 55% висмута, 0,8% лития, 5% никеля, 5% хрома, 3% кобальта, при температуре 1050°С, длительностью - 5 часов.

Пример 3. Проводилось диффузионное насыщение роликовых ножей из стали Х12МФ по заявляемому способу в легкоплавком расплаве, содержащем 47,5% свинца, 40% висмута, 0,5% лития, 1% никеля, 10% хрома, 1% кобальта, при температуре 1050°С, длительностью - 5 часов.

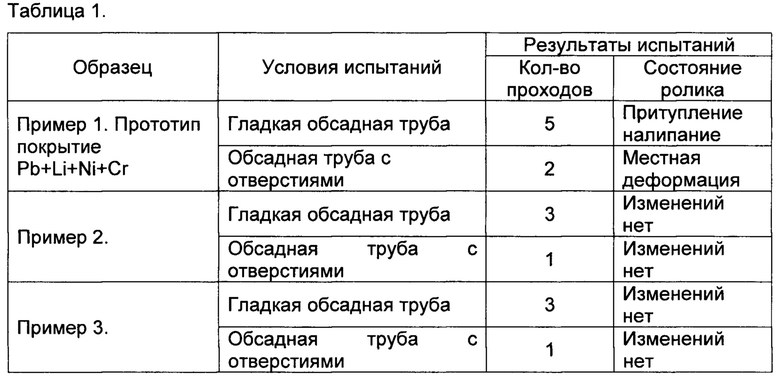

После нанесения покрытий роликовые ножи подвергались термической обработке на твердость 58,0…60,0 HRCэ. Испытания по оценке роликовых ножей проводились на обсадной трубе класса прочности D диаметром 146 мм гладкой и с отверстиями 80 мм, расположенными на расстоянии 200 мм. Твердость трубы составляла 18,0 HRCэ, а у отверстий в зонах термического влияния газовой резки -40,0 HRCэ. Перфорация гладкой трубы при нагрузке на ролик 20 тонн. Результаты испытаний приведены в таблице 1.

Как следует из результатов исследований, представленных в таблице 1.

Сравнительная оценка эффективности заявляемого способа повышения стойкости роликовых ножей показала, что после перфорации гладкой трубы была получена щель длиной 1,5 м роликовыми ножами, обработанными по технологии прототипа (пример 1), за 5 ходов перфоратора, роликовыми ножами, обработанными по заявляемому способу (примеры 2, 3), за 3 хода перфоратора. На режущей кромке и других поверхностях роликового ножа с Pb+Li+Ni+Cr (пример 1) наблюдалось притупление режущей кромки и налипание материала перфорируемой трубы. При этом на режущей кромке и других поверхностях роликового ножа с заявляемым покрытием (примеры 2, 3) разрушений, деформаций и налипания материала перфорируемой трубы не наблюдалось.

При перфорации трубы с отверстиями труба была вскрыта роликовыми ножами, обработанными по технологии прототипа (пример 1), за два прохода, в то время как роликовыми ножами, обработанными по заявляемому способу (примеры 2, 3) за один проход. После перфорации роликовым ножом с Pb+Li+Ni+Cr (пример 1) наблюдалась местная деформация режущей кромки. При этом на режущей кромке и других поверхностях роликового ножа с заявляемым покрытием (примеры 2, 3) повреждений режущей кромки не наблюдалось.

Таким образом, предложенный способ, включающий проведение диффузионного нанесения покрытий на стальные изделия из расплава, дополнительно содержащего висмут в количестве 31,2-47,5 мас.% и кобальт в количестве 1-3 мас.%, позволяет значительно повысить износостойкость и эксплуатационный ресурс изделий, испытывающих в процессе эксплуатации высокие контактные напряжения, в частности деформирующего инструмента, за счет исключения образования под твердым карбидным слоем мягкого подслоя, а также повысить производительность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Способ формирования коррозионно-стойкого износостойкого покрытия на сталях | 2022 |

|

RU2781715C1 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| Способ диффузионного насыщения изделий из аустенитных сталей | 2018 |

|

RU2679318C1 |

| Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей | 2020 |

|

RU2758506C1 |

| Способ формирования коррозионностойкого покрытия на сталях | 2024 |

|

RU2835070C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| Способ получения износостойкого покрытия на изделии из инструментальной стали | 2019 |

|

RU2710617C1 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

| Способ формирования никель-алюминиевого коррозионностойкого покрытия на сталях | 2024 |

|

RU2824010C1 |

Изобретение относится к технологиям, обеспечивающим повышение стойкости стальных деталей к механическим воздействиям и к воздействиям агрессивных рабочих сред за счет изменения состава и структуры их поверхностных слоев, и может быть использовано для увеличения эксплуатационного ресурса изделий, повышения их нагруженности, в частности для повышения стойкости пресс-форм, применяемых для литья под давлением. Способ включает диффузионное насыщение поверхности стальной детали в расплаве, содержащем свинец, висмут, литий, никель, хром и кобальт, при температуре от 650 до 1250°С. В способе используют расплав, содержащий компоненты при следующем соотношении, мас.%: свинец 31,2 или 47,5 или от 32 до 47, висмут от 40 до 55, литий от 0,5 до 0,8, никель от 1 до 5, хром от 2 до 10, кобальт от 1 до 3. Изобретение обеспечивает повышение износостойкости и эксплуатационного ресурса стальных изделий в условиях воздействия на них высоких контактных напряжений и агрессивного воздействия рабочей среды. 1 табл., 3 пр.

Способ получения износостойкого покрытия на поверхности стальной детали, включающий диффузионное насыщение поверхности стальной детали в расплаве, содержащем свинец, литий, никель и хром, при температуре от 650 до 1250°С, отличающийся тем, что в расплав дополнительно вводят висмут и кобальт при следующем соотношении компонентов, мас.%: свинец 31,2 или 47,5 или от 32 до 47, висмут от 40 до 55, литий от 0,5 до 0,8, никель от 1 до 5, хром от 2 до 10, кобальт от 1 до 3.

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Способ химико-термической обработки стальных изделий | 1980 |

|

SU954502A1 |

| JPS 5669340 A, 10.06.1981. | |||

Авторы

Даты

2018-04-16—Публикация

2017-01-31—Подача