Изобретение относится к сушильной технике и может быть использовано в шахтных рециркуляционных зерносушилках.

Известны шахтные рециркуляционные зерносушилки, содержащие вертикальные шахты для зерна с сушильными и охладительными зонами с подводящими и отводящими воздухораспределительными коробами, тепломассообменник, установленный над шахтами, камеру нагрева, топку для получения агента сушки, вентиляторы для воздуха и агента сушки и систему аспирации для очистки отработавшего теплоносителя.

В описанной выше зерносушилке типа РД2 х 25-70, содержащей четыре шахты в одном блоке, по существу работают две параллельно установленные зерносушилки, в каждой из которых одна из охладительных шахт является рециркуляционной, а другая - шахтой окончательного охлаждения, причем каждая сушилка имеет свою камеру нагрева и тепломассообменник, общий для обеих шахт. Сырое зерно поступает в рециркуляционную норию, смешивается с рециркулирующим, затем смесь зерна нагревается, проходит отлежку в тепломассообменниках, после чего часть зерна направляется на рециркуляцию, а другая часть - в шахту окончательного охлаждения. Атмосферный воздух, используемый в качестве сушильного агента, последовательно проходит шахту окончательного охлаждения и рециркуляционную.

Описанная конструкция сушилки нашла широкое распространение в практике, надежна, проста в эксплуатации, но имеет следующие недостатки.

Зерносушилка не имеет гибкой технологической схемы, позволяющей осуществлять параллельную, последовательную или рециркуляционную сушку зерна в зависимости от начальной влажности сырого зерна. С увеличением начальной влажности зерна увеличивается кратность рециркуляции, а поступление сырого зерна в шахту окончательного охлаждения приводит к неравномерной сушке зерна, снижению производительности зерносушилки и увеличению затрат топлива и электроэнергии на сушку.

Каждая из зерносушилок в блоке имеет одну зону сушки, которая одновременно является и зоной охлаждения, при этом охлаждающий воздух последовательно проходит шахту окончательного охлаждения и рециркуляционную шахту, что не позволяет использовать для сушки подогретый воздух. В случае понижения температуры атмосферного воздуха при сушке происходит переохлаждение зерна, что приводит к снижению коэффициента диффузии влаги, замедлению процесса сушки и снижению производительности сушилки. Одновременно переохлаждение зерна на выходе из рециркуляционной шахты приводит к снижению температуры нагрева зерна в камере нагрева и увеличению кратности рециркуляции, что также снижает производительность зерносушилки и увеличивает энергозатраты на сушку.

Указанные недостатки частично устранены в рециркуляционной зерносушилке /2/, которая за счет реконструкции шахт с установкой вертикальной перегородки вдоль шахт параллельно коробам и горизонтальной перегородки в воздухонапорной камере имеет четыре шахты, объединенные в одном блоке, с дифференцированной подачей в образовавшиеся зоны сушильного агента и атмосферного воздуха, причем две из образовавшихся шахт являются рециркуляционными, а две - сушильно-охладительные. Сушильный агент при этом поступает в верхние и нижние зоны рециркуляционных шахт, а охлаждающий воздух - в нижнюю зону сушильно-охладительных шахт. Таким образом, зерносушилка имеет три зоны сушки и одну зону охлаждения, что позволяет регулировать процесс сушки в рециркуляционном режиме. Наличие регулирующих задвижек в воздухопроводах подачи сушильного агента и воздуха позволяет также осуществлять регулировку их температуры для параллельного режима сушки зерна незначительной начальной влажности, когда в верхние зоны шахт подается сушильный агент, а в нижние - охлаждающий воздух.

Однако, указанная выше реконструированная зерносушилка также имеет недостатки.

Над вновь образованными шахтами отсутствуют разделительные перегородки, предотвращающие попадание сырого зерна сразу в шахты досушки и охлаждения при сушке высоковлажного зерна, что снижает производительность зерносушилки и повышает неравномерность сушки.

Отсутствие разделительных перегородок и самостоятельных регулируемых выпускных устройств под каждой шахтой не позволяет реализовать гибкую технологическую схему сушки зерна (параллельную, последовательную, рециркуляционную с одним или двумя контурами рециркуляции) в зависимости от начальной влажности зерна и культуры для сокращения энергозатрат на сушку и повышения качества зерна.

Недостатком зерносушилки является также отсутствие предварительного нагрева зерна перед сушкой с утилизацией отработавшего теплоносителя.

Целью изобретения является снижение энергозатрат на сушку, повышение производительности и улучшение качества зерна.

Поставленная цель достигается тем, что в шахтной рециркуляционной зерносушилке, содержащей параллельно расположенные рециркуляционные и сушильно-охладительные шахты с коробами, разделенные между собой попарно воздухораспределительными камерами с горизонтальными перегородками и вертикальной стенкой, установленной вдоль шахт параллельно коробам, тепломассообменник, установленный над шахтами, выпускные устройства под ними, топку, вентиляционное, транспортное и аспирационное оборудование, тепломассообменник снабжен вертикальной перегородкой с перепускным окном, установленной параллельно вертикальной стенке между шахтами и разделяющей его над рециркуляционными и сушильно-охладительными шахтами на две части, причем на первой из них над рециркуляционными шахтами установлена камера нагрева, вторая часть над сушильно-охладительными шахтами снабжена дополнительной вертикальной перегородкой, параллельной воздухораспределительной камере, с регулируемым перепускным окном, расположенным ниже перепускного окна в первой вертикальной перегородке (разделяющей рециркуляционные и сушильно-охладительные шахты), а над этой частью тепломассообменника установлены переливные устройства, выходные патрубки которых расположены ниже регулируемого перепускного окна в дополнительной вертикальной перегородке. Каждая из шахт в средней части содержит непродуваемую зону для термостатирования зерна. На выходе отработавшего сушильного агента из шахт установлены последовательно осадочная и пылевая камеры зерносушилки, разделенные стенкой с перепускными окнами. Камера нагрева снабжена воздухопроводом для отработавшего теплоносителя, соединенным после аспирационного оборудования с верхней зоной рециркуляционных шахт.

Сопоставительный с прототипом и уровнем техники анализ указывает на отличия в дополнительных конструктивных элементах, введенных в сушилку и их взаимосвязи с известными элементами, что обеспечивает предложению соответствие критерию изобретения "новизна", а неочевидность этих решений для специалистов по зерносушению - соответствие изобретательскому уровню.

Промышленная применимость обеспечена широким использованием для сушки сельскохозяйственной продукции сушилок шахтного типа. Опытные образцы предложенных сушилок производительностью 25 и 50 т/ч прошли государственные приемочные испытания и рекомендованы к серийному производству.

Рассмотрим, как каждое из указанных отличий влияет на достижение поставленной цели.

Вертикальная перегородка, установленная в тепломассообменнике над сушильными шахтами параллельно вертикальной стенке между шахтами, разделяет рециркуляционные и сушильно-охладительные шахты и позволяет осуществлять последовательную сушку зерна влажностью до 20-22% при исключении поступления сырого зерна в сушильно-охладительные шахты, что повышает равномерность сушки и производительность сушилки. Наличие перепускных окон в этой перегородке, вместе с тем, при незначительной влажности (до 16-17%) зерна позволяет сушить предварительно нагретое зерно при параллельном режиме работы шахт, что снижает затраты электроэнергии на транспортные механизмы. При этом уровень зерна в тепломассообменнике над рециркуляционными шахтами поддерживается при последовательной сушке ниже перепускного окна, а при параллельной сушке выше перепускного окна.

Наличие дополнительной вертикальной перегородки с регулируемым заслонкой перепускным окном над сушильно- охладительными шахтами, установленной параллельно воздухораспределительной камере, причем, регулируемое окно расположено ниже перепускных окон в вертикальной перегородке, разделяющей рециркуляционные и сушильно-охладительные шахты, позволяет при открытой заслонке осуществить сушку с предварительным нагревом и рециркуляцией сырого зерна влажностью до 25% в оптимальном режиме, обеспечивающем минимальные энергозатраты на сушку. При этом влажность смеси сырого и рециркулирующего зерна в тепломассообменниках сушилки поддерживается на уровне 16-17%, а уровень зерна в тепломассообменнике над рециркуляционными шахтами выше перепускного окна.

Установка над тепломассообменниками сушильно-охладительных шахт переливных устройств, нижние концы выходных патрубков которых расположены ниже уровня перепускного окна в дополнительной перегородке, позволяет осуществить второй контур рециркуляции просушенного зерна при его недостаточном подсушивании или охлаждении при повышенной температуре атмосферного воздуха, что повышает качество просушенного зерна.

Установка регулируемой заслонки в перепускном окне дополнительной вертикальной перегородки над сушильно-охладительными шахтами позволяет при сушке высоковлажного зерна влажностью свыше 25% в ее закрытом положении осуществлять второй контур рециркуляции зерна через одну из сушильно-охладительных шахт, используя ее как рециркуляционную, а вторую сушильно-охладительную шахту использовать для досушки и охлаждения зерна, что предотвращает попадание сырого зерна в частично просушенное зерно, направляемое для досушки и охлаждения, повышает равномерность сушки и качество зерна.

Таким образом, указанные отличия позволяют использовать для сушки различные варианты гибкой технологической схемы в зависимости от начальной влажности зерна, чем достигается поставленная цель: снижаются затраты на сушку, повышается производительность сушилки и качество просушенного зерна.

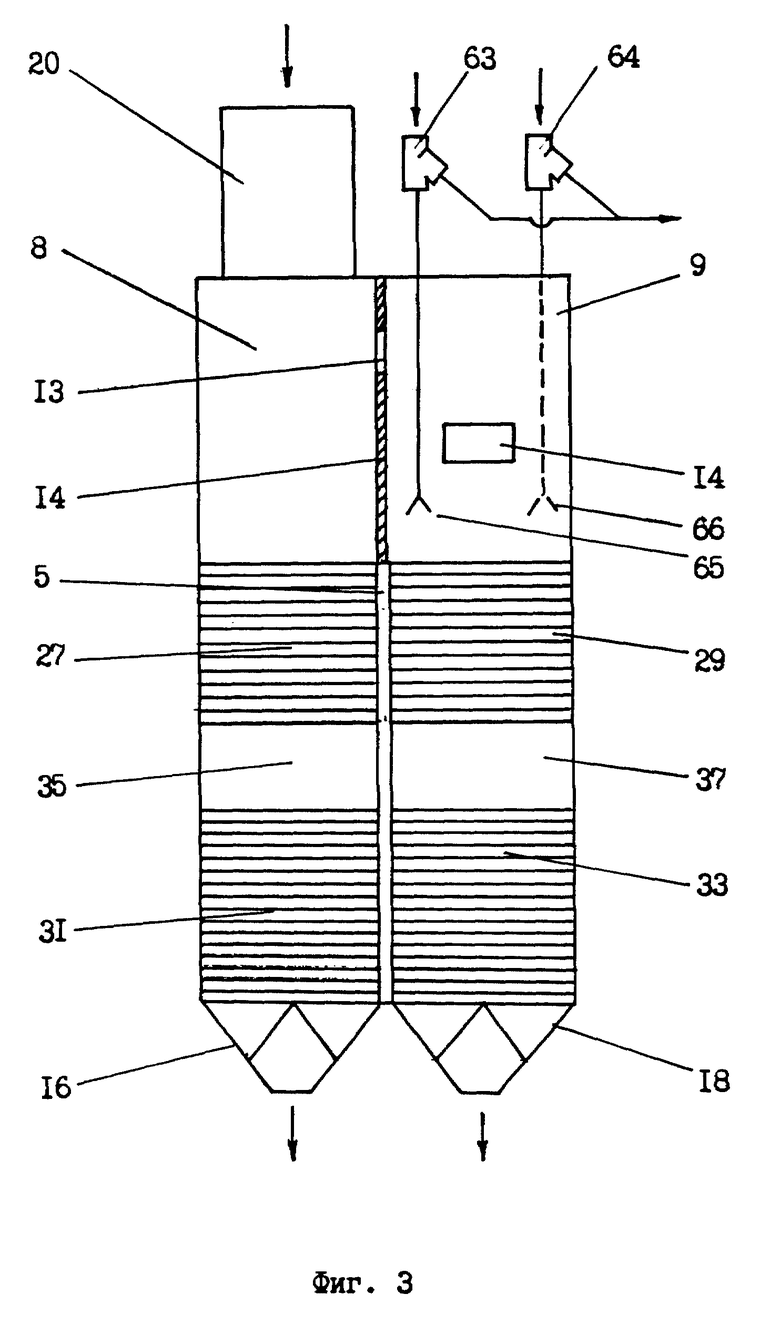

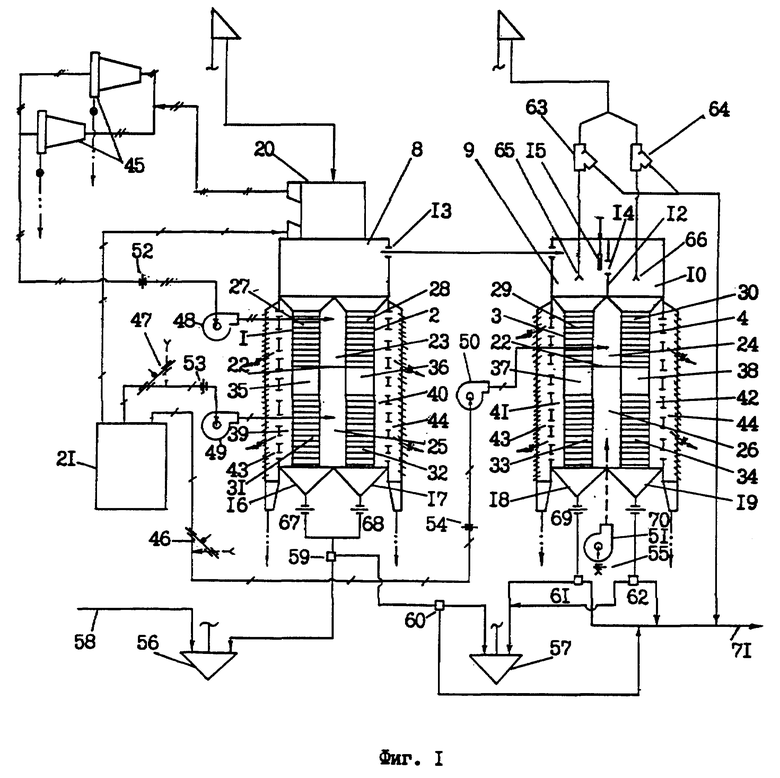

Сущность изобретения поясняется чертежами, на которых на фиг. 1 показана схема зерносушилки; на фиг. 2 - схема компоновки шахт; на фиг.3 - схема расположения перегородок и переливных устройств; на фиг.4 - схема расположения перегородок с перепускными окнами в плане - фиг. 2, 3 и 4 - увеличены.

Зерносушилка содержит объединенные попарно в одном блоке параллельно расположенные шахты 1-4 с подводящими и отводящими коробами, разделенные по всей высоте параллельно коробам вертикальной стенкой 5, расположенные между каждой парой шахт газораспределительные камеры 6 и 7, тепломассообменники 8-10, разделенные перегородками 11 и 12 и сообщающиеся между собой перепускными окнами 13 и 14, причем перепускное окно 14 расположено ниже уровня перепускного окна 13 и снабжено заслонкой 15. Под каждой шахтой установлены выпускные устройства 16-19. Сушилка имеет камеру нагрева зерна 20 и топку 21. Газораспределительные камеры сушилки разделены горизонтальной перегородкой 22 на верхние 23-24 и нижние 25-26 зоны, образующие верхние 27-30 и нижние 31-34 секции шахты, в которых под горизонтальными перегородками находятся зоны 35-38 шахт, свободные от коробов. Снаружи шахт вдоль всей поверхности перпендикулярно коробам установлены осадочные камеры 39-42, образованные стенками шахт и блока и пылевые камеры 43-44. Верхняя зона 23 подключена воздухопроводами через циклоны 45 к камере нагрева зерна 20, куда поступает теплоноситель из топки 21. Верхняя зона 24 и нижняя зона 25 подключены воздухопроводами через терморегуляторы 46 и 47 к топке 21 сушилки, а нижняя зона 26 воздухопроводом соединена с атмосферой. Для подачи теплоносителя в камеру нагрева, сушильного агента в зоны сушки и атмосферного воздуха в зону охлаждения используются вентиляторы 48-51, снабженные регулирующими заслонками 52-55. Подача зерна на сушилку осуществляется нориями 56 и 57 по транспортным коммуникациям 58, регулирование маршрутов движения зерна - перекидными клапанами 59-62 и переливными устройствами 63-64, причем выходные патрубки 65 и 66 переливных устройств расположены ниже уровня перепускного окна 14. Расход зерна по шахтам сушилки регулируется задвижками 67-70, отвод просушенного и охлажденного зерна осуществляется по транспортным коммуникациям 71.

Предлагаемая зерносушилка имеет гибкую технологическую схему и работает в установившемся режиме в зависимости от начальной влажности, культуры и назначения зерна по следующим основным технологическим схемам сушки.

Параллельная сушка с предварительным нагревом сырого зерна.

Сырое зерно норией 56 подается в камеру нагрева 20, предварительно нагретое поступает в тепломассообменник 8 и сливом через окна 13 и 14 в тепломассообменники 9 и 10, сушится в секциях 27-28 и 29-30 и после отлежки и охлаждения в секциях 31-32 и 33-34 по транспортным коммуникациям отводится из сушилки. Клапаны 59-62 установлены в положение подачи просушенного зерна на транспортные коммуникации 71, при этом нория 57 отключена. Регулирование расхода зерна по шахтам 1-4 осуществляется задвижками 67-70, расхода воздуха - задвижками 52-55, температуры в зоне 24 - терморегулятором 46 за счет подсоса атмосферного воздуха, терморегулятор 47 полностью открыт для поступления в зону 25 атмосферного воздуха. Параллельная сушка с предварительным нагревом сырого зерна применяется для зерна всех культур незначительной начальной влажности до 16-17%.

Последовательная сушка с предварительным нагревом сырого зерна.

Сырое зерно норией 56 подается в камеру нагрева 20, предварительно нагретое поступает в тепломассообменник 8, при этом уровень зерна в тепломассообменнике 8 находится ниже перепускного окна 13, и далее в секции сушки 27-28, секции отлежки 35-36, секции сушки 31-32, после чего норией 57 подается в тепломассообменники 9 и 10, поступает в секции сушки 29-30, секции отлежки 37-38 и секции охлаждения 33-34 и по транспортным коммуникациям 71 отводится из сушилки. Клапаны 59 и 60 установлены в положение подачи зерна на норию 57, клапаны 61 и 62 - в положение подачи зерна на транспортные коммуникации 71, регулирование расхода зерна осуществляется задвижками 67-70, при этом слив зерна через устройства 63 и 64 отсутствует. Параллельная сушка с предварительным нагревом сырого зерна применяется для зерна всех культур начальной влажностью до 20-22%.

Сушка с предварительным нагревом и рециркуляцией сырого зерна.

Сырое и выходящее из рециркуляционных шахт 1 и 2 рециркулирующее зерно поступает в норию 56, смешивается и подается в камеру нагрева 20, предварительно нагретое поступает в тепломассообменник 8 и сливом через окна 13 и 14 в тепломассообменники 9 и 10 при уровне зерна в тепломассообменнике 8 выше перепускного окна 13. Часть зерна сушится в секциях 27-28, проходит отлежку в зонах 35-36, сушку в секциях 31-32 и направляется на рециркуляцию в норию 56. Другая часть зерна проходит отлежку в тепломассообменниках 9 и 10, сушку в секциях 29-30 сушильно-охладительных шахт 3 и 4, отлежку в зонах 37-38, охлаждение в секциях 33-34 и по транспортным коммуникациям 71 отводится из сушилки. Клапан 59 установлен в положение подачи зерна на рециркуляцию в норию 56, клапаны 61 и 62 - в положение подачи зерна на транспортные коммуникации 71, при этом нория 57 отключена, регулирование расхода осуществляется задвижками 67-70. Сушка с рециркуляцией сырого зерна применяется в основном для колосовых культур и подсолнечника при влажности зерна до 25%.

Сушка с двумя контурами рециркуляции зерна.

Применяется при недостаточном охлаждении зерна в условиях высокой температуры атмосферного воздуха и при высокой начальной влажности зерна свыше 25%.

Отличие в работе сушилки от предыдущей схемы заключается в следующем.

Включается в работу нория 57, клапан 61 переводится в положение подачи зерна на норию 57 и закрывается заслонка 15 окна 14. При этом зерно, поступившее сливом из тепломассообменника 8 в тепломассообменник 9, проходит в нем отлежку, сушку в секции 29, отлежку в зоне 37 и охлаждение в секции 33 и направляется норией 57 через переливные устройства 63 и 64 на рециркуляцию в тепломассообменник 9 и на досушку и охлаждение в секции 30 и 34, просушенное зерно отводится из сушилки на транспортные коммуникации 71, при этом слив зерна из устройств 63 и 64 на линию 71 отсутствует.

При недостаточном подсушивании или охлаждении зерна и начальной влажности зерна до 22-25%, клапан 62 также переводится в режим подачи зерна на норию 57, а заслонка 15 окна 14 открывается. При этом просушенное и охлажденное зерно поступает на линию отвода зерна из сушилки 71 через переливные устройства 63 и 64. Регулирование производительности осуществляется в рециркуляционных шахтах 1 и 2 задвижками 67 и 68, в рециркуляционных шахтах 3 и 4 задвижками 69 и 70, при этом загрузка рециркуляционных норий должна быть максимальной, а количество поступающего зерна на сушку будет соответствовать количеству зерна, выходящего из сушилки в рабочем режиме.

Температура теплоносителя и сушильного агента при каждом варианте схемы сушки поддерживается на заданном уровне и контролируется по температуре нагрева зерна, которая не должна превышать установленное предельно допустимое значение. Уровень зерна в тепломассообменниках 8-10 регулируется по показаниям датчиков уровня.

Для схемы сушки с рециркуляцией сырого зерна пшеницы влажностью до 20% с хорошей клейковиной (от 45 до 75 ед. прибора ИДК) температура теплоносителя перед камерой нагрева не должна превышать 350oC, на выходе из камеры нагрева - в первой зоне сушки 70-75oC, во второй и третьей зонах сушки 90-120oC, при предельной температуре нагрева зерна 60oC. Регулировка температуры теплоносителя осуществляется изменением расхода топлива, а сушильного агента - терморегуляторами.

Таким образом, предлагаемая конструкция шахтной зерносушилки позволяет в одном сушильном блоке простым изменением направления потоков зерна гибко осуществлять различные технологические схемы сушки (до 5 схем в зависимости от начальной влажности и культуры зерна), что повышает производительность сушилки, улучшает качество зерна, снижает энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная зерносушилка | 1980 |

|

SU1021902A1 |

| ШАХТНАЯ ЗЕРНОСУШИЛКА | 1997 |

|

RU2120092C1 |

| Рециркуляционная зерносушилка | 1982 |

|

SU1150457A1 |

| Рециркуляционная зерносушилка | 1984 |

|

SU1177627A1 |

| Рециркуляционная зерносушилка | 1978 |

|

SU715907A1 |

| Установка для сушки зерна в кипящем слое | 1980 |

|

SU909501A1 |

| СПОСОБ СУШКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2019970C1 |

| Зерносушилка | 1984 |

|

SU1179057A1 |

| Рециркуляционная зерносушилка | 1977 |

|

SU767476A1 |

| Способ сушки семян подсолнечника | 1977 |

|

SU734483A1 |

Изобретение относится к сушильной технике и может быть использовано преимущественно для сушки зерна в шахтных рециркуляционных зерносушилках. Сушилка содержит параллельно расположенные рециркуляционные и сушильно-охладительные шахты. Над шахтами установлена камера нагрева и тепломассообменник. Для осуществления гибких, взаимозаменяемых схем сушки зерна различного качества тепломассообменник над шахтами снабжен вертикальной перегородкой с перепускным окном, разделяющей его на две части, причем на одной над рециркуляционными шахтами установлена камера нагрева, а в другой над сушильно-охладительными - дополнительная вертикальная перегородка с регулируемым заслонкой перепускным окном, расположенным ниже перепускного окна в первой перегородке. Над тепломассообменниками сушильно-охладительных шахт установлены переливные устройства 63-64, выходные патрубки 65 и 66 которых расположены ниже уровня перепускного окна 14 в дополнительной вертикальной перегородке 12. Технический результат - повышение производительности сушилки, улучшение качества зерна, снижение энергозатрат на сушку. 3 з.п. ф-лы, 4 ил.

| Рециркуляционная зерносушилка | 1984 |

|

SU1200101A1 |

| Рециркуляционная зерносушилка | 1982 |

|

SU1150457A1 |

| Рециркуляционная зерносушилка | 1978 |

|

SU715907A1 |

| Рециркуляционная зерносушилка | 1973 |

|

SU469870A1 |

| Шахтная зерносушилка | 1974 |

|

SU500443A1 |

Авторы

Даты

1999-11-27—Публикация

1998-08-20—Подача