Изобретение относится к конструкции контактных выпарных аппаратов и предназначено для использования на предприятиях химической, нефтеперерабатывающей, пищевой и других отраслей промышленности для выпаривания растворов и получения дистиллята.

Целью изобретения является повышение экономичности процесса выпаривания и предотвращение уноса выпариваемых веществ в атмосферу.

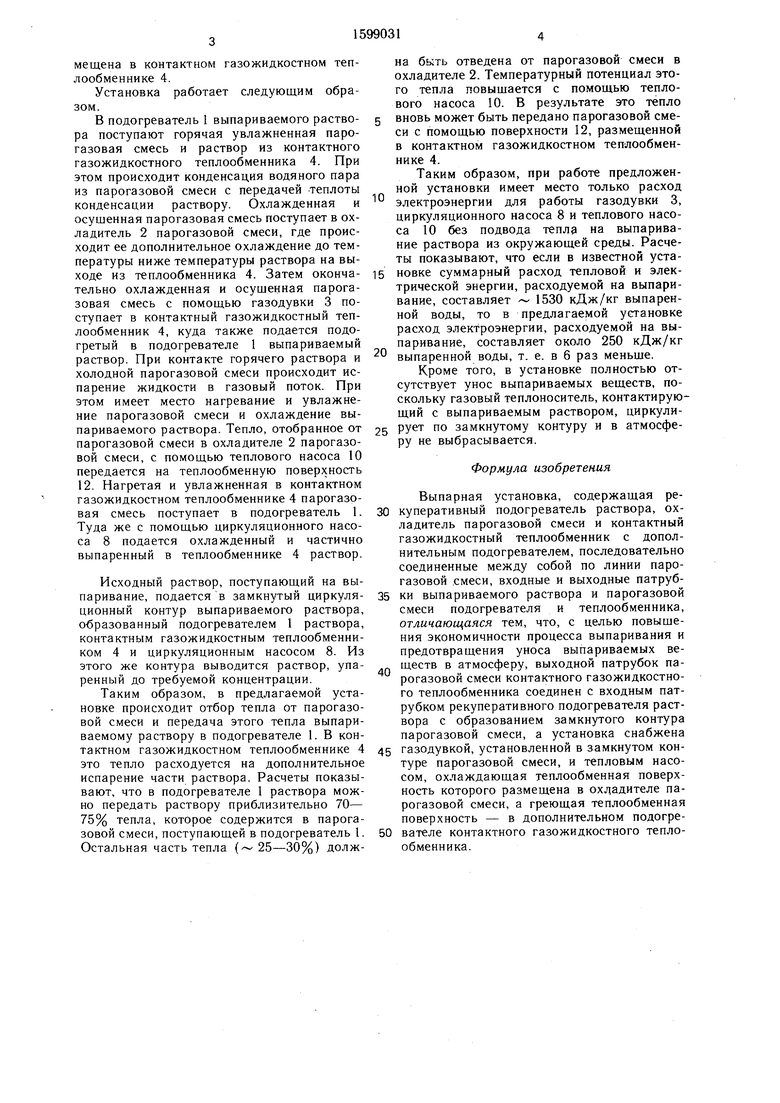

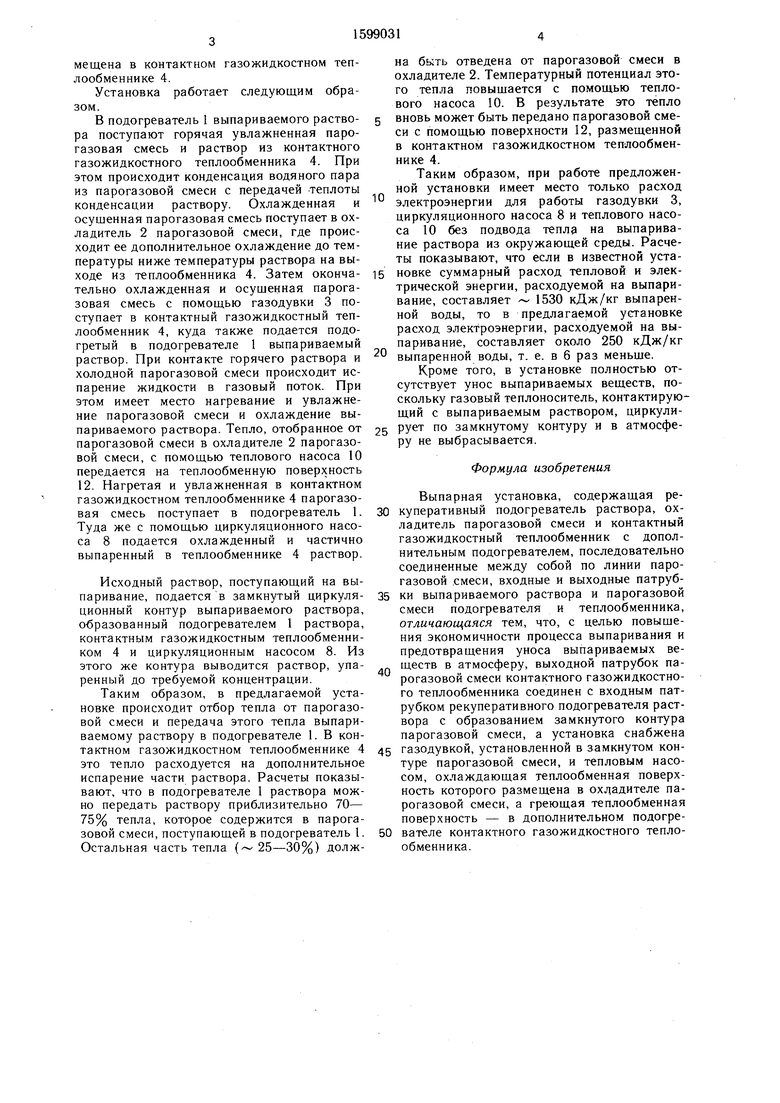

Схема предлагаемой установки изображена на чертеже.

Установка включает в себя рекуперативный газожидкостный подогреватель 1 раствора, охладитель 2 парогазовой смеси газодувку 3, контактный газожидкостный

теплообменник 4. Выходной патрубок 5 парогазовой смеси контактного газожидкостного теплообменника 4 соединен с в.ходным патрубком 6 парогазовой смеси подогревателя 1 раствора с образованием замкнутого контура парогазовой смеси. Выход ной патрубок 7 выпариваемого раствора контактного газожидкостного теплообменника 4 посредством циркуляционного насоса 8 соединен с входным патрубком 9 выпариваемого раствора подогревателя раствора с образованием замкнутого контура выпариваемого раствора. Установка снабжена тепловым насогом 10. охлаждающая тепло- обменная поверхность М которого разме це- на в охладителе парогазовой смеси 2, а греющая теплообменная поверхность 12 разО1

со

05

мещена в контактном газожидкостном теплообменнике 4.

Установка работает следующим образом.

В подогреватель 1 выпариваемого раствора поступают горячая увлажненная парогазовая смесь и раствор из контактного газожидкостного теплообменника 4. При этом происходит конденсация водяного пара из парогазовой смеси с передачей теплоты конденсации раствору. Охлажденная и осушенная парогазовая смесь поступает в охладитель 2 парогазовой смеси, где происходит ее дополнительное охлаждение до температуры ниже температуры раствора на выходе из теплообменника 4. Затем окончательно охлажденная и осушенная парогазовая смесь с помощью газодувки 3 поступает в контактный газожидкостный теплообменник 4, куда также подается подогретый в подогревателе 1 выпариваемый раствор. При контакте горячего раствора и холодной парогазовой смеси происходит испарение жидкости в газовый поток. При этом имеет место нагревание и увлажнение парогазовой смеси и охлаждение выпариваемого раствора. Тепло, отобранное от парогазовой смеси в охладителе 2 парогазовой смеси, с помощью теплового насоса 10 передается на теплообменную поверхность 12. Нагретая и увлажненная в контактном газожидкостном теплообменнике 4 парогазовая смесь поступает в подогреватель 1. Туда же с помощью циркуляционного насоса 8 подается охлажденный и частично выпаренный в теплообменнике 4 раствор.

Исходный раствор, поступающий на выпаривание, подается в замкнутый циркуляционный контур выпариваемого раствора, образованный подогревателем 1 раствора, контактным газожидкостным теплообменником 4 и циркуляционным насосом 8. Из этого же контура выводится раствор, упаренный до требуемой концентрации.

Таким образом, в предлагаемой установке происходит отбор тепла от парогазовой смеси и передача этого тепла выпариваемому раствору в подогревателе 1. В контактном газожидкостном теплообменнике 4 это тепло расходуется на дополнительное испарение части раствора. Расчеты показывают, что в подогревателе 1 раствора можно передать раствору приблизительно 70- 75% тепла, которое содержится в парогазовой смеси, поступающей в подогреватель 1. Остальная часть тепла ( 25-30%) должна быть отведена от парогазовой смеси в охладителе 2. Температурный потенциал этого тепла повыщается с помощью теплового насоса 10. В результате это тепло

вновь может быть передано парогазовой смеси с помощью поверхности 12, размещенной в контактном газожидкостном теплообменнике 4.

Таким образом, при работе предложенной установки имеет место только расход

электроэнергии для работы газодувки 3, циркуляционного насоса 8 и теплового насоса 10 без подвода тепла на выпаривание раствора из окружающей среды. Расчеты показывают, что если в известной установке суммарный расход тепловой и электрической энергии, расходуемой на выпаривание, составляет 1530 кДж/кг выпаренной воды, то в предлагаемой установке расход электроэнергии, расходуемой на выпаривание, составляет около 250 кДж/кг

выпаренной воды, т. е. в б раз меньше.

Кроме того, в установке полностью отсутствует унос выпариваемых веществ, поскольку газовый теплоноситель, контактирующий с выпариваемым раствором, циркули5 рует по замкнутому контуру и в атмосферу не выбрасывается.

Формула изобретения

Выпарная установка, содержащая ре0 куперативный подогреватель раствора, охладитель парогазовой смеси и контактный газожидкостный теплообменник с дополнительным подогревателем, последовательно соединенные между собой по линии парогазовой .смеси, входные и выходные патруб5 ки выпариваемого раствора и парогазовой смеси подогревателя и теплообменника, отличающаяся тем, что, с целью повышения экономичности процесса выпаривания и предотвращения уноса выпариваемых веществ в атмосферу, выходной патрубок парогазовой смеси контактного газожидкостного теплообменника соединен с входным патрубком рекуперативного подогревателя раствора с образованием замкнутого контура парогазовой смеси, а установка снабжена

5 газодувкой, установленной в замкнутом контуре парогазовой смеси, и тепловым насосом, охлаждающая теплообменная поверхность которого размещена в охладителе парогазовой смеси, а греющая теплообменная поверхность - в дополнительном подогре50 вателе контактного газожидкостного теплообменника.

Подбод тепла

С ли5 конденсата

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для концентрирования растворов | 1985 |

|

SU1473786A1 |

| Установка для концентрирования растворов | 1983 |

|

SU1353453A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАНОЛА ИЗ НАСЫЩЕННОГО ВОДОЙ РАСТВОРА С БОЛЬШИМ СОДЕРЖАНИЕМ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И СОЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567288C1 |

| Энергетическая установка и способ ее работы | 2024 |

|

RU2837104C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| Установка для термической обработки растворов | 1988 |

|

SU1574541A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| Энергетическая установка и способ ее работы | 2024 |

|

RU2837103C1 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

Изобретение относится к конструкции контактных выпарных аппаратов и предназначено для использования на предприятиях химической, нефтеперерабатывающей и других отраслях промышленности для концентрирования растворов и получения дистиллята. Целью изобретения является повышение экономичности процесса выпаривания и предотвращение уноса выпариваемых веществ в атмосферу. Выпарная установка содержит рекуперативный подогреватель выпариваемого раствора, охладитель парогазовой смеси, контактный газожидкостный теплообменник с дополнительным подогревателем, последовательно соединенные между собой по линии парогазовой смеси. Выходной патрубок парогазовой смеси контактного газожидкостного теплообменника соединен с входным патрубком рекуперативного подогревателя раствора, образуя замкнутый контур парогазовой смеси, в котором установлена газодувка для прокачки парогазового потока. Установка снабжена также тепловым насосом с целью повышения температурного потенциала парогазовой смеси. Охлаждающая теплообменная поверхность теплового насоса размещена в охладителе парогазовой смеси, а греющая теплообменная поверхность - в дополнительном подогревателе контактного газожидкостного теплообменника. 1 ил.

| Таубман Е | |||

| И | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Котел | 1921 |

|

SU246A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Установка для концентрирования растворов | 1985 |

|

SU1473786A1 |

Авторы

Даты

1990-10-15—Публикация

1988-06-23—Подача