ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[001] Данная заявка основывается и истребует дату подачи предварительной заявки на патент в США №61/036,813, поданной 14 марта 2008 г., полное описание которой включено в данный документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ Область техники, к которой относится изобретение

[002] Настоящее изобретение относится к области альтернативных источников энергии и способов извлечения энергии из этих источников. В частности, настоящее изобретение относится к биологической и биохимической деградации растительного сырья, включая лигноцеллюлозу, для производства энергии для применения в человеческой деятельности.

Описание уровня техники

[003] Получение продуктов на биологической основе и биоэнергии из возобновляемой лигноцеллюлозы является важным для устойчивого развития человеческого индустриального общества перед лицом истощения природных ресурсов, особенно ископаемых топлив, и вследствие этого - накопления атмосферного углекислого газа (CO2). Также, развитие технологий для эффективного превращения отходов сельского и лесного хозяйства в сбраживаемые сахара предоставляет выдающуюся потенциальную возможность с пользой для государственного интереса США. Кроме того, получение этих биотоплив второго поколения, таких как целлюлозный этанол, из возобновляемой лигноцеллюлозной биомассы, а также биотоплив третьего поколения, таких как водород и электроэнергия, приведет к биоиндустриальной революции, необходимой для перехода от экономики на основе ископаемых топлив к устойчивой экономике на основе углевода. Применение биотоплив предоставит несколько преимуществ, включая уменьшение выбросов парниковых газов, снижение конкуренции в условиях напряженной ситуации с пищевыми ресурсами, усиленное развитие экономики сельского хозяйства, а также повышенная государственная энергобезопасность. Тем не менее, ключевые технологические проблемы в данной области включают открытие новых технологий для производства энергии и уменьшение стоимости технологий для превращения биомассы (первоначально лигноцеллюлозы) в желаемые промышленные изделия на биологической основе и биоэнергию.

[004] Лигноцеллюлозная биомасса, как, например, отходы сельского и лесного хозяйства, городские и промышленные твердые отходы, и травянистые и древесные биоэнергетические растения, является композицией природных комплексов, первоначально состоящей из трех биополимеров: целлюлозы, гемицеллюлоз и лигнина. Лигноцеллюлоза обычно содержит целлюлозу (около 35-50 масс.%), гемицеллюлозу (около 15-35%), и лигнин (около 5-30%), в зависимости от ее происхождения. Природные молекулы целлюлозы встречаются в элементарных фибриллах целлюлозы, которые тесно связаны с другими структурными полисахаридами, такими как гемицеллюлоза, лигнин и пектин.

[005] Эффективное, экономически конкурентоспособное получение сбраживаемых Сахаров из неподатливой биомассы остается наибольшей проблемой для развития биоперерабатывающих заводов для получения целлюлозного этанола. Осахаривание биомассы через биологическое превращение включает в себя две ключевые стадии: предварительную обработку лигноцеллюлозы или фракционирование, за которые следует гидролиз ферментной целлюлозы (и возможно гемицеллюлозы) для получения сбраживаемых Сахаров. Высокие затраты на обработку такого процесса превращения и узкая грань между затратами на сырье для промышленности и стоимостью Сахаров являются ключевыми проблемами для коммерциализации.

[006] Одной из наиболее важных технологических задач является задача преодолеть неподатливость природных лигноцеллюлозных материалов к ферментному гидролизу для получения сбраживаемых Сахаров. Предварительная обработка лигноцеллюлозы является, возможно, наиболее дорогостоящей стадией. Некоторые оценивания устанавливают стоимость около 40% общих затрат на обработку. Кроме того, неподатливость влияет на стоимость большинства других процессов, включая в себя декомпозицию лигноцеллюлозы, включая уменьшение количества лигноцеллюлозы до предварительной обработки. Предварительная обработка лигноцеллюлозных материалов сильно связана с расходами, которые вызывают следующие стадии, включая скорость ферментного гидролиза, введение ферментов, расход энергии перемешивания, концентрация продукта, детоксификация, если образовываются ингибиторы, очистка продукта, выработка энергии, необходимость обработки отходов и другие параметры процесса.

[007] Считается, что неподатливость целлюлозной биомассы к ферментам объясняется 1) сложными связями между несколькими основными полисахаридами, включая целлюлозу, гемицеллюлозу и лигнин, которые уменьшают действие гидролиза целлюлаз, гемицеллюлаз, и лакказ; и 2) характерными свойствами целлюлозного материала, которые включают низкую субстратную доступность для целлюлаз, высокую степень полимеризации (СП) и низкую степень растворимости фрагментов целлюлозы в воде. Таким образом, предварительная обработка лигноцеллюлозных материалов была признана важным шагом в повышении общего выхода продуктов из данных материалов.

[008] Все обработки лигноцеллюлозы можно поделить на четыре основные категории:

1) физические методы, включая сухое измельчение (дробление, размол в шаровой мельнице и измельчение в порошок), мокрое измельчение, облучение, микроволновое облучение, а также вещества, способствующие набуханию (например, ZnCl2); 2) химические методы, включая разбавленные кислоты (например, разбавленные H2SO4, H3PO4, HCl, уксусная кислота, муравьиная кислота/HCl), щелочные металлы (например, NaOH, известь, аммиак, амин), органосольвентные, окисляющие вещества (например, О3, NO, H2O2, NaClO2), целлюлозные растворители (например, кадоксен), DMAc/LiCl, и концентрированный H2SO4; 3) физиохимические методы, включая разрушение паром с катализаторами или без них, разрушение посредством CO2, разрушение целлюлозы аммиаком (AFEX), горячую воду с непрерывным потоком, сверхкритические жидкостные экстракции (например, СО2, CO2/H2O, CO2/SO2, NH3, H2O); и 4) биологические методы (например, грибки калины).

[009] В последнее время, Консорциум по Применению Основных принципов и Инноваций (CAFI) в отношении переработки биомассы разработали первый скоординированный проект для развития сравнительной информации по выполнению основных параметров предварительной обработки. Консорциум заключил, что наилучшие предварительные обработки включают: разбавленную кислоту, прямоточную предварительную обработку, разрушение целлюлозы аммиаком, повторную фильтрацию с аммиаком (ARP), и предварительную обработку известью. Кроме того, две другие возможные предварительные обработки усиленно изучались в Европе и Канаде: разрушение паром с или без пропитки SO2 и органосольвентная предварительная обработка. Характерные условия для предварительной обработки биомассы представлены в Таблице 1.

[010]

[011] Несмотря на то, что на протяжении последних нескольких десятилетий были проведены интенсивные исследования предварительной обработки лигноцеллюлозы, современные передовые технологии, включая разбавленную кислоту, SO2, регулируемый рН, AFEX, ARP, прямоточную, органосольвентную предварительную обработку и предварительную обработку известью, еще не введены в коммерческий оборот в большом масштабе из-за высоких затрат на обработку и больших инвестиционных рисков. Но практически все интенсивно изученные виды предварительной обработки имеют один или несколько общих недостатков: 1) суровые условия предварительной обработки (кроме AFEX), которые вызывают деградацию Сахаров и образование ингибиторов; 2) низкая или недостаточная усваиваемость целлюлозы из-за наличия остаточного лигнина и гемицеллюлозы; 3) высокая норма ввода целлюлазы; 4) низкая скорость гидролиза, потому что значительная фракция предварительно обработанной лигноцеллюлозы остается кристаллической; 5) большое потребление энергоснабжения/энергии; 6) огромное капиталовложения из-за повышения эффективности от роста масштабов производства; и 7) малая совместная утилизация основных компонентов лигноцеллюлозы, кроме органосольвентных.

[012] Предварительная обработка разбавленной кислотой (РК), обычно с применением (разбавленной) серной кислоты, является наиболее исследованным методом предварительной обработки, проводимая при относительно высоких температурах (например, 150-200°С) и давлением (например, 120-200 фунт/дюйм2), предварительная обработка РК повышает растворимость кислотонеустойчивой гемицеллюлозы и таким образом разрушает лигноцеллюлозную композицию связанную ковалентными связями, водородными связями и силами Ван-дер-Ваалъса. В результате, конденсированный лигнин остается на поверхности кристаллической целлюлозы после обработки РК, потенциально затрудняя последующий ферментный гидролиз.

[013] Органосольвентная варка целлюлозы предлагает экологически благоприятные преимущества, меньшее капиталовложение, утилизацию побочных продуктов, и более низкие расходы на перевозку сырья, по сравнению с сульфатной варкой целлюлозы. Органосольвентная предварительная обработка была разработана из органосольвентной варки, и изучалась с целью получения сбраживаемых Сахаров после ферментного гидролиза еще в 1980-х годах. В общем, при органосольвентных предварительных обработках применяют смесь растворителей, экстрагирующих лигнин, которая содержит такие катализаторы как кислоты или щелочные металлы, и водные/органические растворители (например, этанол и метанол), для экстрагирования лигнина в герметически закрывающихся сосудах для варки при высокой температуре и высоком давление.

[014] В настоящее время, способ Лигнола развивается как часть способа получения энергии на заводах по переработке лигноцеллюлозы в Канаде. Согласно этому способу, стадия экстрагирования лигнина проводиться при температуре приблизительно 180-200°С и приблизительно 400 фунт/дюйм2 смесью этанол/вода в пределах приблизительно 50:50 (масс./масс.) плюс приблизительно 1% H2SO4 в течение 30-90 минут. После органосольвентной предварительной обработки, черный щелочной раствор, который содержит не содержащий серы лигнин, фурфураль, гемицеллюлозные сахара, и другие природные химические вещества, такие как уксусная кислота, далее подвергают обработке для того, чтобы: 1) осадить и выделить лигнин путем разбавления черного щелочного раствора водяным паром, после чего следует фильтрация, промывка и сушка; 2) выделить и переработать этанол путем упаривания горячего черного щелочного раствора и конденсации паров, а также дистиллировать фильтрат и осадок при промывке от осадка лигнина; 3) выделить уксусную кислоту, фурфураль и экстрактивные вещества из дистилляционной колонны, и отделить ксилозу от барды; и 4) превратить олигосахариды гемицеллюлозы в сахара, которые можно сбродить для получения большего количества этанола или других ценных продуктов. В отчете по исследованиям экономической эффективности компании Lignol Innovations Co. речь идет о том, что доходы от множества побочных продуктов, в частности лигнина, этанола, и фракций ксилоза, обеспечат замечательную экономику для небольшого завода (приблизительно 100 метрических тонн в день), что является двадцатой частью затрат на производство у обычных заводах по переработке лигноцеллюлозы.

[015] Осахаривание лигноцеллюлозы концентрированными кислотами является другим общим методом предварительной обработки. Растворение и гидролизация природной целлюлозы в концентрированной серной кислоте, после чего следует разбавление водой, были описаны в литературе еще в 1883 году. Осахаривание пиломатериалов вызывает много технических и экономических проблем, например, кислотоустойчивое оборудование, выделение кислоты и выход конечных Сахаров. Эти проблемы еще не разрешены, несмотря на развитие многочисленных промышленных способов в Германии, Швейцарии, Японии, США и бывшем СССР с начала бывшего века. Протестированными в промышленном масштабе технологиями являются способ Шоллер-Торнеша в 1926, с использованием разбавленной серной кислоты (0.4% H2SO4); способ Бергиус-Райнау в 1937, с использованием сверхконцентрированной хлористоводородной кислоты (41% HCl); и способ концентрированной серной кислоты, развитый в 1948, с применением мембраны для разделения сахара и кислоты. В США, способ Мэдисона развивался во времена Второй Мировой Войны как непрерывная, а не прерывающаяся, система, основанная на принципе способа Шоллер-Торнеша. Способы с применением концентрированных кислот имеют такое преимущество как низкая температура реакции, но затраты на устойчивое к воздействию коррозии оборудование - очень высокие. Основными техническими проблемами в использовании концентрированной серной кислоты являются разделение между растворимьм сахаром и твердой кислотой, выделение кислоты и реконцентрация кислоты.

[016] В последнее время, был развит процесс, названный фракционирование лигноцеллюлозы на основе растворителя целлюлозы и органического растворителя (COSLIF). Растворитель целлюлозы (например, концентрированная фосфорная кислота или ионная жидкость) разрушает кристаллическую структуру целлюлозы. Этот вид предварительной обработки также можно осуществлять при низких температурах (например, при приблизительно 50°С) и при атмосферном давлении, которое сводит к минимуму деградацию сахара. Последующие стадии промывания применяются для фракционирования биомассы; первое промывание органическим растворителем осуществляется для удаления лигнина; а второе промывание водой осуществляется для удаления фрагментов частично гидролизированной гемицеллюлозы (и потенциально целлюлозы). Метод COSLIF дает высокоактивную аморфную целлюлозу, которая может быть быстро ферментно гидролизирована и при высоком выходе усвояемости глюкана.

[017] COSLIF может считаться гибридной технологией из-за предварительной обработки биомассы на основе растворителя целлюлозы, осахаривания концентрированными кислотами, и органосольвентную обработку. По сравнению с другими технологиями предварительной обработки биомассы на основе растворителя целлюлозы, эта новая технология включает технологию удаления лигнина и эффективную переработку растворителей. По сравнению с органосольвентной, данную технологию можно осуществлять при более низких температурах, деградация гемицеллюлозы сводят к минимуму (сводя к минимуму фурфураль как основной продукт), в результате чего аморфные целлюлозные материалы - более реактивные, чем в органосольвентной, и применяют разные комбинации растворителей. В отличие от осахаривания концентрированной кислотой, применяют концентрированную фосфорную кислоту для ограничения гидролиза, в результате чего образовывается в длинную цепь полисахаридов, нерастворимых в растворителях. Следовательно, отделение сахара от концентрированной фосфорной кислоты является отделением твердого вещества от жидкого. Но при осахаривании концентрированной кислотой, отделение Сахаров от кислоты является отделением жидкого вещества от жидкого. COSLIF также отличается от большинства технологий предварительной обработки биомассы (например, разбавленная кислота, AFEX, горячая вода, разрушение паром, и т.д.) в том, что по способу COSLIF можно получать аморфную целлюлозу, которую можно легко и быстро гидролизировать, и применять для отделения компонентов лигноцеллюлозы, таких как лигнин. [018] Ведущая технология для предварительной обработки лигноцеллюлозы описана в международной заявке на патент номер PCT/US 2006/011411 (номер публикации WO 2007/111605), которая включена в данный документ путем ссылки. В осуществлении, которое описано в заявке на патент, описан метод, который включает: добавление первого растворителя к лигноцеллюлозному материалу для растворения целлюлозы и гемицеллюлозы; добавление второго растворителя к осажденной аморфной целлюлозе и гемицеллюлозе и к частично растворенному лигнину; отделение целлюлозы и гемицеллюлозы от лигнина; отделение гемицеллюлозы от целлюлозы; выделение продуктов; и переработка первого растворителя и второго растворителя. Таким образом, метод того изобретения включает отделение целлюлозы, содержащей глюкозу, от смешанной гемицеллюлозы, содержащей сахар. Он также включает в себя многочисленные органические растворители для фракционирования целлюлозы, лигноцеллюлозы, лигнина и уксусной кислоты, а также многочисленные механические или электромеханические устройства для отделения твердых веществ (например, целлюлозы) от жидких (например, органических растворителей).

ЦЕЛЬ ИЗОБРЕТЕНИЯ И КРАТКОЕ ОПИСАНИЕ

[019] Целью настоящего изобретения является преодоление недостатков доступных современных технологий. Изобретение обеспечивает новый метод превращения растительного материала, включая материал, который содержит целлюлозу, гемицеллюлозу и лигноцеллюлозу, в применимые источники энергии, такие как углеводороды, этанол и водород. В общем, целью изобретения является новая предварительная обработка лигноцеллюлозы для эффективного преодоления недостатков современных имеющихся в наличии технологии. Настоящее изобретение способствует улучшению превращения растительного материала в применимые источники энергии путем, среди всего прочего, 1) расширения применения концентрированной кислоты ко всем растворителям целлюлозы (применение, которое неожиданно обеспечивает полезными свойствами), и 2) применение сверхрастворителя целлюлозы (например, полифосфорная кислота, или смесь концентрированной фосфорной кислоты и полифосфорной кислоты, или пары полифосфорной кислоты, или смесь H3PO4/полифосфорная кислота) для уменьшения объема применяемого растворителя. Настоящее изобретение также улучшает превращение растительного Материала в применимые углеводороды, которые можно превратить, среди всего прочего, в источники энергии путем, среди всего прочего, 1) применения одиночного растворителя как для осаждения целлюлозы, так и для гемицеллюлозы, в их аморфных формах и для растворения лигнина, и 2) отделения по крайней мере аморфной целлюлозы и гемицеллюлозы, применяя пар с низкой температурой под атмосферным давлением или ниже его.

[020] Настоящее изобретение представляет усовершенствование известных современных технологий и включает в себя усовершенствование определенных аспектов прежней ведущей технологии, которая описана в WO 2007/111605. Среди усовершенствований, в примерах осуществления изобретения, настоящее изобретение исключает отделение Сахаров C5 и C6, а именно исключая стадию отделения целлюлозы от гемицеллюлозы и промежуточные продукты ее гидролиза. Другие усовершенствования, обеспеченные примерами осуществления изобретения включают уменьшение количества органических растворителей, применяемых для получения конечных продуктов для применения в производстве энергии, сокращение потребления воды путем распыления с помощью пара для удаления органических растворителей. Кроме того, в примерах осуществления изобретения, настоящий способ обеспечивает улучшенную эффективность при удалении лигнина. Таким образом, настоящий способ, который можно применить к древесине мягкой породы, исключает стадию концентрации Сахаров, которую осуществляют, как положено, после гидролиза аморфной целлюлозы. Усовершенствования, обеспеченные настоящим изобретением, обеспечивают неожиданное усовершенствование в отношении выхода Сахаров из лигноцеллюлозных материалов. То есть, способ согласно настоящему изобретению может давать исключительно высокие уровни выхода раствора Сахаров C5 и C6 (более чем 100 грамм сахара на литр). Этот титр неожиданно выше, чем обычный титр предыдущего описания WO 2007/111605, который дает выход растворов Сахаров приблизительно 25 г/л.

[021] Дополнительные преимущества, которые осуществляются настоящим изобретением, включают, в примерах осуществления изобретения, уменьшение первоначального капиталовложения, необходимого для (i) упрощение от разделительной перегонной колонны двух органических растворитель к простой испарительной или перегонной установке с несколькими желобами, которая превращает только один органический растворитель, (ii) уменьшение количества стадий промывания, и (iii) упрощение способа переработки растворителя целлюлозы. Также преимущества, реализованные примерами осуществления настоящего изобретения, включают снижение экономической зависимости от потенциальных доходов за побочные продукты (уксусная кислота и/или лигнин) для того, чтобы способ был экономически целесообразным, и уменьшение потребления энергии, необходимого для сокращения частиц лигноцеллюлозы.

[022] Соответственно, в одном отношении, изобретение обеспечивает метод предварительной обработки лигноцеллюлозы для расщепления на соединения, применимые в производстве энергии. В общем, метод включает: вываривание лигноцеллюлозы полифосфатом; осаждение целлюлозы и гемицеллюлоза растворителем или смесью растворителей; промывание осажденной целлюлозы и гемицеллюлозы растворителями; и удаление промытого осадка для удаления растворителя. Метод может также включать большое уменьшение размера частиц лигноцеллюлоза до деградации лигноцеллюлозы полифосфатом. В примерах осуществления изобретения, методом является метод распада лигноцеллюлозы на один или несколько субкомпонентов (например, целлюлоза, гемицеллюлоза, и лигнин) или на один или несколько малых соединений (например, сахара) которые могут служить в качестве источников энергии. В других примерах осуществления изобретения, методом является метод получения целлюлозы, гемицеллюлозы, лигнина, или комбинаций двух или всех трех из них.

[023] Метод предварительной обработки может включать дополнительные стадии метод для того, чтобы обеспечить метод получение одного или нескольких соединений, которые служат в качестве источников энергии. В частности, методом может быть метод получения одного или несколько сахаров, включая в качестве неограничивающих примеров сахара С5 и С6, такие как глюкоза, ксилоза, манноза и галактоза. В общем, метод получения источника энергии из лигноцеллюлозы включает: вываривание лигноцедлюлозы полифосфатом; осаждение целлюлозы и гемицеллюлозы растворителем или смесью растворителей; промывание осажденной целлюлозы и гемицеллюлозы растворителем; удаление промытого осадка для удаления растворителя; и подвержение осадка воздействию одного или нескольких распавшихся ферментов целлюлозы или гемицеллюлозы в условиях, позволяющих ферментную деградацию целлюлозы, гемицеллюлозы, или и того, и другого. Метод может, в примерах осуществления, включать отделение или очистку продуктов деградации, таких как один или несколько сахаров, от реагентов.

[024] В других отношениях, настоящее изобретение обеспечивает устройство для предварительной обработки лигноцеллюлозы. В общем, устройство включает, по меньшей мере, один контейнер, сосуд, и т.д. для варки лигноцеллюлозы, для смешивания и осаждения целлюлозы и гемицеллюлозы и для экстрагирования лигнина, для промывания осажденной целлюлозы и/или гемицеллюлозы, и для отделения растворителя от осажденной целлюлозы и/или гемицеллюлозы. Предпочтительно, устройство включает отдельный контейнер, сосуд, и т.д. для каждого отдельного описанного действия. В примерах осуществления, устройство может также включать аппарат для уменьшения размера лигноцеллюлозного материала до размера, выгодного для распада лигноцеллюлозного материала на целлюлозу и/или гемицеллюлозу. В примерах осуществления, устройством является устройство для деградации лигноцеллюлозы. В других примерах осуществления, устройством является устройство для получения целлюлозы, гемицеллюлозы, лигнина, или комбинаций двух или всех трех из них из лигноцеллюлозы.

[025] В примерах осуществления, устройство также включает, по меньшей мере, один контейнер, сосуд, и т.д. для отделения лигнина. Например, устройство может включать перегонную колонну, которая допускает отделение лигнина от органических растворителей и полифосфата. В некоторых примерах осуществления, устройство включает печь для отделения полифосфата от других веществ. В этих примерах осуществления, полифосфат может быть повторно использован в последующих деградациях лигноцеллюлозы с применением устройства.

[026] Также еще в примерах осуществления устройства, контейнер, сосуд, и т.д. включены для гидролиза целлюлозы и/или гемицеллюлозы в малые соединения (например, сахара), которые могут служить в качестве источников энергии. Например, устройство может включать резервуар для гидролиза, в котором целлюлоза и/или гемицеллюлоза может ферментно деградировать до сахара.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[027] Сопроводительные фигуры, которые включены и являются частью данного описания изобретения, демонстрируют показательные примеры осуществления устройства изобретения и вместе с письменным описанием служат для объяснения определенных принципов изобретения.

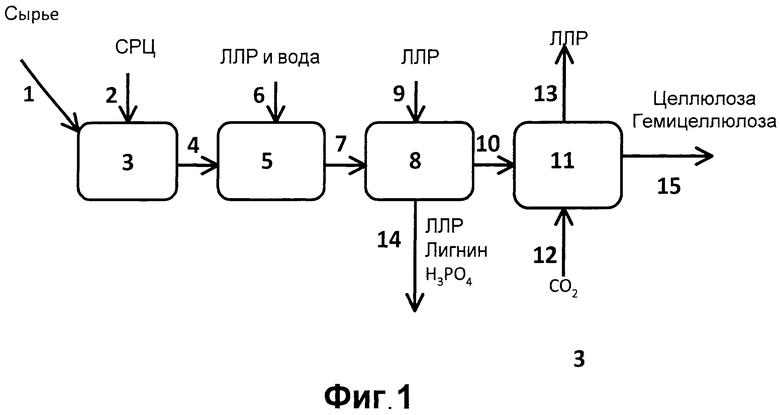

[028] Фигура 1 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на лигнин и смесь целлюлозы и гемицеллюлозы, или и того, и другого.

[029] Фигура 2 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на смесь Сахаров С6 и С5, этанол, и лигнин.

[030] Фигура 3 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на лигнин и смесь целлюлозы и гемицеллюлозы, или и того, и другого.

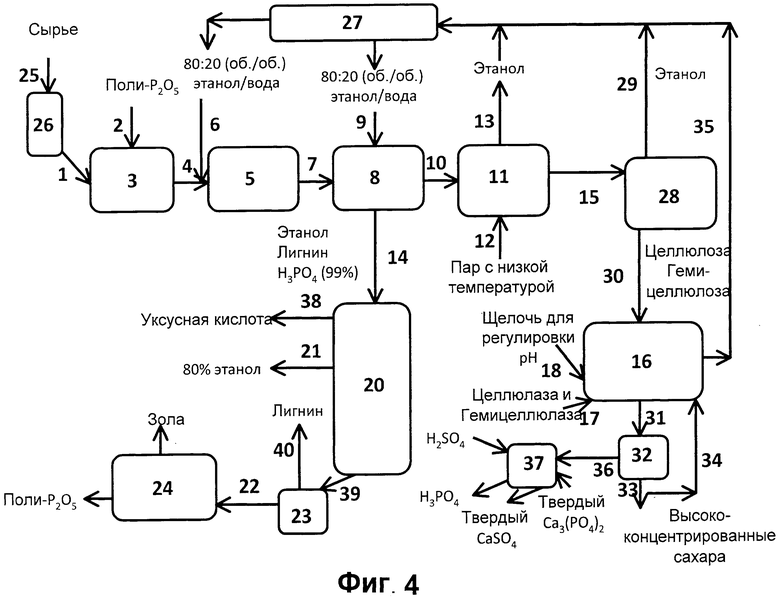

[031] Фигура 4 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на высококонцентрированную смесь Сахаров С6 и С5, этанол, и лигнин.

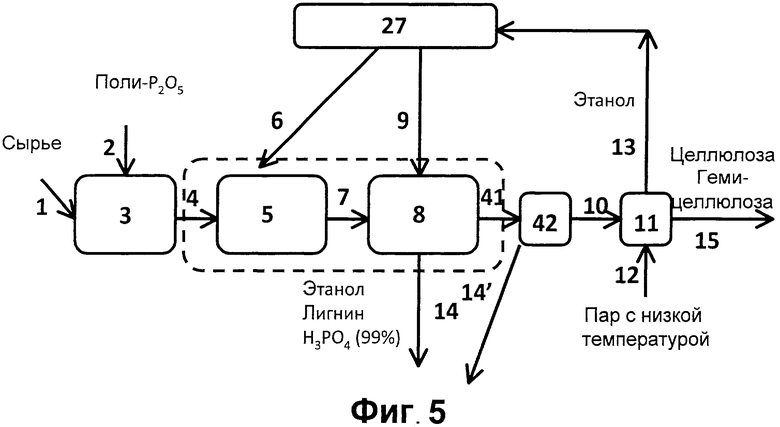

[032] Фигура 5 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на лигнин и смесь целлюлозы и гемицеллюлозы, или и того, и другого.

[033] Фигура 6 является схематическим изображением осуществления устройства для распада лигноцеллюлозы на смесь Сахаров С6 и С5 и лигнина.

ПОДРОБНОЕ ОПИСАНИЕ РАЗЛИЧНЫХ ОСОБЕННОСТЕЙ ИЗОБРЕТЕНИЯ

[034] Сейчас речь будет идти подробно о различных характерных примерах осуществления изобретения, примеры которого продемонстрированы в сопроводительных фигурах. Следует понимать, что следующее подробное описание не ограничивает изобретение, а наоборот предоставляется для того, чтобы читателю стало понятнее представление об определенных деталях особенностей и свойств изобретения.

[035] Современные известные технологии для превращения растительного материала в применимые источники энергии имеют некоторые недостатки. Среди этих недостатков:

1) аморфная целлюлоза, обнаруженная в водной фазе известных композиций для получения источников энергии, имеет низкую концентрацию Сахаров (~ 20-25 г сахар/л). Таким образом, желательно повторно концентрировать разбавленный раствор Сахаров до раствора с высоким содержанием сахара (>100 г сахар/л) перед сбраживанием; 2) рыночные условия для некоторых побочных продуктов все еще недоступны или, если доступны, то как в случае с лигнином, большое количество побочных продуктов высокого качества (например, лигнин) не производится; поэтому, было бы тяжело потреблять лигнин и продавать лигнин при подходящей стоимости до того как будет развит надежный рынок относительно лигнина; 3) современная доступная технология нуждается в большом капиталовложении для перегонной колонны для отделения уксусной кислоты и ацетона, которые применяют в современных известных устройствах; и 4) возможные высокие затраты на производство для отделения и переработки органического растворителя. Настоящий метод и устройство обращены на эти недостатки и обеспечивают более надежные средства для коммерческого превращения растительного материала в применимые источники энергии.

[036] Относительно первого вышеуказанного недостатка, данный описанный способ включает удаление органического растворителя из смеси аморфной целлюлозы и гемицеллюлозы, которое происходит после промывания органическим растворителем путем промывания, предпочтительно с применением пара для испарения органического растворителя. Например, в данном методе и устройстве, второе устройство для промывки прежних устройств может быть замещено одной или несколькими вакуумными сушилками или отпарными аппаратами. Применение таких сушилок или отпарных аппаратов производит продукт, а именно гидратированную аморфную целлюлозу и гемицеллюлозу, которые можно разложить, например, путем гидролиза ферментами (например, целлюлаза для распада гемицеллюлозы), кислотами, микроорганизмами, или их комбинациями. Обычно, композиция целлюлозы/гемицеллюлозы, полученная в результате отделения с помощью пара, содержит приблизительно 20-30% содержание твердого вещества, которое очень подходит для прямого гидролиза ферментами, кислотами, и/или микроорганизмами для получения высококонцентрированных растворов Сахаров. Таким образом, согласно настоящему изобретению, после гидролиза, можно получить высококонцентрированные растворы Сахаров. В предпочтительных примерах осуществления изобретения, некоторое количество остаточного органического растворителя из аморфных углеводородов (например, этанол, бутанол, ацетон) перерабатываются на стадии гидролиза или даже после стадии сбраживания. Отличные от ранее известных схем, данные устройство и метод могут производить смешанный поток, который содержит как пентозы, так и гексозы, нежели два отдельных потока пентозы и гексозы,

[037] Относительно второго вышеуказанного недостатка касательно современных доступных способов, настоящий способ и устройство включают, в примерах осуществления, сгорание смеси H3PO4/лигнин/экстракт для восстановления P2O5 или фосфорной сверхкислоты. В таких примерах осуществления, лигнин применяют в качестве топлива, подобно способу в бумажной промышленности.

[038] Относительно третьего недостатка, описанного выше, в примерах осуществления, настоящее устройство и способ заменяют дорогостоящую разделительную и перегонную колонну простой перегонной колонной или испарительное устройство. Эта замена может урезать первоначальное общее капиталовложение, возможно до 30% или более.

[039] Относительно четвертого вышеуказанного недостатка, новые описанные тут схемы могут уменьшить в большой степени затраты на производство, с меньшим объемом переработки органического растворителя и более простым способом выделения.

[040] В одном отношении, настоящее изобретение обеспечивает метод предварительной обработки лигноцеллюлозы для распада на соединения, применимые в производстве энергии. В общем, метод включает: вываривание лигноцеллюлозы полифосфатом; осаждение целлюлозы и гемицеллюлозы первым растворителем или смесью растворителей; промывание осажденной целлюлозы и гемицеллюлозы вторым растворителем; и выпаривание промытого осадка для удаления растворителя.

[041] Согласно методу, вываривание лигноцеллюлозы включает соединение полифосфата (например, сверхрастворитель целлюлозы; фосфорная сверхкислота) с лигноцеллюлозой. лигноцеллюлоза может быть обеспечена в очищенной, полуочищенной, или неочищенной форме. Например, она может быть представлена в виде простой или сложной композиции, включая лигноцеллюлозу в качестве основной твердой части композиции. Композиция может включать другой биологический материал и один или несколько растворителей, таких как вода. Стадия вываривание также включает лигноцеллюлозу и полифосфат, позволяя им оставаться в контакте в условиях, где полифосфат разлагает или растворяет лигноцеллюлозу на ее субкомпоненты целлюлозу, гемицеллюлозу и лигнин. Желательно вываривание осуществляется таки образом, что по меньшей мере 50%, еще лучше по меньшей мере 90%, и лучше всего в основном вся присутствующая целлюлоза и гемицеллюлоза растворены.

[042] Согласно данному методу, растворенную целлюлозу и гемицеллюлозу потом осаждают первым растворителем или смесью первых растворителей. Осаждение происходит в результате соединения вываренной композиции лигноцеллюлозы с одним или несколькими растворителями в таких подходящих условиях для осаждения, по меньшей мере некоторого количества целлюлозы и/или гемицеллюлозы. Желательно, по меньшей мере 50%, лучше по меньшей мере 90%, и лучше всего в основном всю аморфную целлюлозу и растворенную гемицеллюлозу осаждают в течение этой стадии.

[043] Стадия осаждение целлюлозы и/или гемицеллюлозы также включает растворение и/или экстрагирование присутствующего в композиции лигнина. Желательно, по меньшей мере 20%, и лучше по меньшей мере 50%, и лучше всего в основном весь лигнин отделяют от целлюлозы и гемицеллюлозы на этой стадии.

[044] Согласно методу, первый растворитель может быть любым растворителем или комбинацией растворителей, подходящей для осаждения целлюлозы, гемицеллюлозы, или обеих, и для растворения лигнина. Желательно, первый растворитель включает один или несколько следующих веществ: метанол, этанол, 1-пропанол, 2-пропанол, ацетон, пропаналь, 1-бутанол, 2-бутанол, бутаналь, бутанон (метилэтилкетон), г-бутанол, и воду. В лучших примерах осуществления, растворитель включает этанол, бутанол, ацетон, воду, или комбинацию двух или нескольких веществ. Дополнительные растворители включают в качестве неограничивающих примеров CO2 или смеси CO2 и одного или нескольких вышеперечисленных растворителей, или растворители с подобными свойствами для отделения от олигомерных до полимерных углеводородов от лигнина, уксусной кислоты и (поли-)фосфорной кислоты.

[045] Метод изобретения также включает промывание осажденной целлюлозы и гемицеллюлозы вторым растворителем или комбинацией растворителей. Второй растворитель может быть любым растворителем или комбинацией растворителей, подходящей для промывания целлюлозы и/или гемицеллюлозы. Желательно, растворитель является подходящим для удаления фосфорной кислоты из целлюлозы и/или гемицеллюлозы. В лучших примерах осуществления, второй растворитель является одним, или смесью двух или нескольких вышеперечисленных растворителей, как и предпочтительные первые растворители. В некоторых лучших примерах осуществления, растворитель включает этанол, бутанол, ацетон, воду, или комбинацию двух или нескольких из них.

[046] Стадия промывания приводит к отделению аморфной целлюлозы и гемицеллюлозы от в основном всего лигнина и фосфорной кислоты, присутствующих в композициях при вываривании и осаждении. Лигнин, фосфорная кислота, и другие нецеллюлозные или гемицеллюлозные компоненты можно также поддавать воздействию в определенных примерах осуществления, как более подробно описано ниже.

[047] Промытая аморфная целлюлоза и гемицеллюлоза потом очищается от оставшегося растворителя любыми подходящими средствами. Например, промытый осадок может подвергаться вакуумному, тепловому, газовому упариванию, пару, или их комбинации, чтобы испарить растворитель из осадка. Желательно, пар, лучше пар низкой температуры самостоятельно или в комбинации с вакуумом, применяют для испарения растворителя из осадка. По сравнению с применяемыми в настоящее время способами, которые основаны на одной или нескольких стадиях промывания с применением воды, настоящий метод обеспечивает быстрый, эффективный и недорогой способ удаления первого/второго растворителя из осадка. Сокращение применения воды не только уменьшает расходы для осуществления метода, а также обеспечивает высококачественный продукт. Конкретнее, применение промывания водой требует многократных промываний и приводит к получению продукта, который имеет очень высокое содержание воды, которая обычно должна быть удалена перед тем, как продукт может быть обеспечен в применимом виде. Тем не менее, согласно настоящему методу, небольшое количество воды в виде пара можно применить для испарения растворителей и обеспечения применимого продукта. Так как необходимо небольшое количество пара, в способе применяют меньшее количество воды, и достигается экономия расходов. Кроме того, полученный упаренный продукт имеет значительно более высокое содержание твердого вещества, чем тот, который получен согласно предыдущим методам, что позволяет сразу применить его дальнейших реакциях способа. Таким образом, время на приготовления продукта сокращается, как и уменьшается потребность в оборудовании и обработке целлюлозы и гемицеллюлозы.

[048] Полученная комбинация гидратной аморфной целлюлозы и аморфной гемицеллюлозы является применимой для любой цели. В примерах осуществления, подробно описанных ниже, гидратный продукт применяется в качестве источника для гидролитической реакции и/или реакции сбраживания для получения композиций концентрированных Сахаров и/или органических растворителей. Преимущественно, применение пара для упаривания растворителя из целлюлозы и гемицеллюлозы приводит к получению продукта, который имеет явное, и даже значительное, содержание воды, что является предпочтительным для последующей обработки целлюлозы и гемицеллюлозы. Где пар применяют в качестве вымывающего агента в процессе упаривания, высушенная аморфная целлюлоза и гемицеллюлоза явно не в сухом виде из-за присутствия воды. Тем не менее, для удобства в изучении вопроса, этот продукт тут обозначен как "высушенный". Конечно, в предпочтительных примерах осуществления, высушенная целлюлоза и гемицеллюлоза может содержать значительное количество воды, например, по меньшей мере 50% (масс./масс.), по меньшей мере 60% (масс./масс.), по меньшей мере 70% (масс./масс.), по меньшей мере 75% (масс./масс.), или по меньшей мере 80% (масс./масс.) воды, с целлюлозой и/или гемицеллюлозой составляя большую, если не всю, оставшуюся часть.

[049] В дополнение к вышеприведенным стадиям, метод предварительной обработки лигноцеллюлозы может включать стадии, которые относятся к предварительной обработке исходных материалов и последующей обработке нецеллюлозных и негемицеллюлозных веществ. Например, перед варкой, лигноцеллюлозный материал может быть обработан любыми способами для обеспечения большого уменьшения размера частиц лигноцеллюлозы. Также, в примерах осуществления, перед варкой лигноцеллюлозный материал, который может быть например твердой древесиной, мягкой древесиной, переработанной бумагой, отходами бумаги, древесными обрезками, отходами древесной массы и бумаги, кукрузной соломой, кукурузными волокнами, пшеничной соломой, стеблями риса, сухими измельченными волокнами сахарного тростника, или просом, может быть промыт, может иметь измененное содержание влаги, или может быть поставлен в любые другие условия. В предпочтительных примерах осуществления изобретения, лигноцеллюлозный материал приспособлен иметь содержание влаги приблизительно 5-30%, лучше приблизительно 10-20%, и лучше всего приблизительно 15%. Перед тем как начать варку, биомасса лигноцеллюлозы с высоким содержанием растворимых Сахаров и/или белков может быть предварительно экстрагирована растворителем (например, горячей водой) для удаления этих экстрактивных веществ (сахаров или белков).

[050] Другой необязательной стадией в способе предварительной обработки является стадия отделения между промыванием аморфной целлюлозы и гемицеллюлозы и отделением промытого продукта. Стадия отделения может осуществляться любыми подходящими средствами, включая в качестве неограничивающих примеров известные методы разделения жидкой и твердой фаз, такие как фильтрация и центрифугирование.

[051] Еще одной другой необязательной стадией метода является захват и повторное использование выделенных растворителя(ей), обычно путем испарения/улетучивания, во время упаривания. Преимущественно, растворитель(и) может быть захвачен на этой стадии и повторно использован в качестве растворителя(ей) для осаждения и промывания целлюлозы и/или гемицеллюлозы.

[052] В некоторых примерах осуществления изобретения, лигнин, фосфорная кислота, растворитель(и), и другие вещества, удаленные во время стадии промывания далее перерабатываются для получения побочных продуктов, например, промывочный раствор может подвергаться действию перегонной колонны для отделения компонентов исходя из их физических свойств (например, летучесть). Так же, промывочный раствор может подвергаться любому из методов разделения жидкой и твердой фаз, такому как фильтрация и центрифугирование, для отделения веществ исходя из размера, массы, плотности, и т.д. В предпочтительных примерах осуществления изобретения, лигнин удаляют из других компонентов и захватывают как высокоочищенный побочный продукт. В очень предпочтительных примерах осуществления изобретения, промывочный раствор сначала подвергают процессу перегонки для удаления и захвата одного или нескольких растворителей (например, этанола), и фракцию осадителя подвергают одному или нескольким методам разделения жидкой и твердой фаз для отделения лигнина от оставшихся веществ.

[053] Промывочный раствор, или компоненты промывочного раствора, оставшиеся после перегонки и/или разделения жидкой и твердой фаз, в примерах осуществления, могут нагреваться при высоких температурах для получения побочных продуктов. Например, после того, как промывочный раствор поддают перегонке и разделению жидкой и твердой фаз, его можно нагревать в печи или выполнять другие подобные операции (например, мокрое окисление) для получения побочных продуктов, таких как зола и полифосфорная кислота. Как и с растворителем необязательно восстановленным из стадии разделения и необязательного процесса перегонки, полифосфорная кислота может быть повторно использована в методе, таким образом совершенствуя эффективность затрат метода в целом.

[054] Следует здесь заметить, что в предыдущих методах в данной технологической области применяют дорогие разделительные перегонные колонны с большим количеством желобов для отделения летучих компонентов (например, растворителей, углеродные молекулы осадителя с короткой цепью, и т.д.). Не смотря на то, что применение таких колонн охватывается настоящим изобретением, было обнаружено, что применение простой перегонной колонны обеспечивает соответствующее отделения и получение побочных продуктов и аккумуляцию.

[055] В дополнение к вышеуказанным стадиям метода, с или без необязательных стадий, изобретение обеспечивает также стадии, которые приводят к методу получение одного или нескольких соединений, которые служат в качестве источников энергии. Например, методом может быть метод получение Сахаров, растворителей, таких как спирт, или и тех и других. В общем, метод получения соединений, которые служат в качестве источников энергии, включает: вываривание лигноцеллюлозы полифосфатом; осаждение целлюлозы и гемицеллюлозы первым растворителем или смесью растворителей; промывание осажденной целлюлозы и гемицеллюлозы вторым растворителем; упаривание промытого осадка для удаления растворителя; и гидролизация или же разложение целлюлозы и/или гемицеллюлозы на субкомпоненты. В предпочтительных примерах осуществления, вышеописанный метод предварительной обработки применяют для получения относительно высушенной аморфной целлюлозы и аморфной гемицеллюлозы для применения в методе получения соединений источников энергии. Эту относительно высушенную целлюлозу и гемицеллюлозу подвергают условиям, при которых целлюлоза и гемицеллюлоза разлагается на более простые соединения. Условиями могут быть любые условия, которые подходят для достижения цели. Например, целлюлозу и гемицеллюлозу могут подвергать действию растворимой или твердой кислоты, одного или нескольких ферментов, одного или нескольких микроорганизмов, или комбинации разлагающих агентов. В показательных примерах осуществления изобретения, целлюлоза/гемицеллюлоза повергают действию одного или нескольких деградирующих ферментов целлюлозы или гемицеллюлозы (например, целлюлаза) в условиях, позволяющих ферментную деградацию целлюлозы, гемицеллюлозы, или обеих.

[056] Метод, в примерах осуществления изобретения, может включать отделение или очищение продуктов деградации, таких как один или несколько Сахаров, от реагентов. Например, известные методы разделения жидкой и твердой фаз можно применять для отделения Сахаров (например, глюкозы, галактозы, маннозы) от целлюлозы и гемицеллюлозы, а также от ферментов и/или других веществ, присутствующих в композиции реакции деградации. Преимущественно, когда упаренные паром аморфную целлюлозу и гемицеллюлозу применяют в качестве реагентов, реагенты присутствуют в количестве приблизительно 20%-30% твердого содержания. Благодаря, по крайней мере, частично, этому высокому твердому содержанию, можно достичь очень высоких концентраций Сахаров, в порядком 100 грамм Сахаров на литр.

[057] Следует заметить, что хотя получение Сахаров является предпочтительным воплощением, получение других продуктов также охватывается изобретением. Например, условия реакции гидролиза могут быть установлены таким образом, что целлюлозу и гемицеллюлозу превращают большей частью или полностью в этанол как желаемый конечный продукт. Таким образом, в показательных примерах осуществления, один или несколько микроорганизмов, допускающие деградацию целлюлозы и/или гемицеллюлозы и допускающие сбраживание Сахаров до спиртов (например, этанол) могут быть соединены с целлюлозой и гемицеллюлозой в условиях, допускающих деградацию целлюлозы и гемицеллюлозы и сбраживание полученных Сахаров до спирта. Спирт, производимый микроорганизмом(ами) может потом быть захвачен для применения в качестве источника энергии (например, для энергетических двигателей внутреннего сгорания). В качестве альтернативы, спирт можно применять для любой другой подходящей цели, включая применение в данных методах в качестве растворителя для осаждения и промывания.

[058] Для специалиста в данной области техники будет очевидно, что метод может включать одну или несколько дополнительных стадий, которые могут быть включены для усовершенствования эффективности затрат метода. Например, вещества, полученные при реакции гидролиза, нежелательные из-за их способности к производству энергии могут быть удалены, например методом разделения твердой и жидкой фаз. Эти вещества могут быть потом очищены или также обработаны для получения применимых веществ. В предпочтительных примерах осуществления изобретения, твердый фосфат кальция, полученный при реакции гидролиза, может быть введен в реакцию с серной кислотой для получения сульфата кальция, который является отходами, и фосфорной кислоты, которую могут применять в качестве растворителя целлюлозы.

[059] В дополнение к особенностям изобретения относительно методов, настоящее изобретение обеспечивает устройства для предварительной обработки лигноцеллюлозы, для получения целлюлозы и/или гемицеллюлозы, и для получения одного или нескольких веществ, которые могут служить в качестве источников энергии. В целом, устройства согласно изобретению обеспечивают аппаратные средства, растворители, и/или реагенты для осуществления методов согласно изобретению. Таким образом, в примерах осуществления изобретения, устройства включать сосуды для вываривания лигноцеллюлозы, осаждения и/или промывания целлюлозы и гемицеллюлозы, и упаривание аморфной целлюлозы и гемицеллюлозы растворителей. Также в примерах осуществления изобретения, устройства включать один или несколько перегонных или разделительных перегонных колонн, один или несколько разделителей твердой/жидкой фаз, и одну или несколько печей. Также еще в примерах осуществления изобретения, устройства включают один или несколько сосудов для гидролиза. Опять-таки, устройство может включать один или несколько сосудов для изменения размера, содержания воды, и т.д. сырья для обеспечения материала лигноцеллюлозы. Устройства согласно настоящему изобретению могут, но не обязательно, включать растворители и реагенты для получения и отделения продуктов и побочных продуктов.

[060] В любом из описанных здесь примеров осуществления изобретения, сосудами могут обычно быть проточный резервуар с перемешиванием, проточный трубчатый реактор, или дозировочный резервуар. Любой сосуд может работать, обеспеченный средствами для перемещения твердых, жидких, и газообразных материалов в устройство и из него. Содержимое сосудов желательно перемешано в некоторой мере, для сокращения недостатков массообмена межу растворителем и твердой фазой, и для усовершенствования метода нормы по отношению к фазовому равновесию. Материалы конструкции выбирают на основе выбранного растворителя и условий способа, и желаемой гибкости для индивидуального сосуда. В общем, специальные сосуды не требуются благодаря умеренным условиям способа для осуществления данного изобретения.

[061] Другие общие параметры и соображения относительно устройств и методов для предварительной обработки лигноцеллюлозы и получения Сахаров и других источников энергии описаны в WO 2007/111605, полное описание которого включено в данный документ путем ссылки.

[062] Обращаясь теперь к фигурам, Фигура 1 изображает схему, которая демонстрирует осуществление устройства и способа для превращения растительных остатков в применимые источники энергии. Данное рассмотрение относится к осуществлению метода согласно изобретению с применением данного воплощения устройства.

[063] Сырье, которое содержит 1.2 кг 15% влажной биомассы, содержащей лигноцеллюлозу, со средним размером частиц менее 0.5 см, помещают 1 в герметически закрывающийся сосуд для варки 3 и 3 л сверхрастворителя целлюлозы (СРЦ) добавляют 2. Следует заметить, что СРЦ является желательно полифосфатом или фосфорной кислотой. Кроме того, хотя здесь говорится о мокрой лигноцеллюлозе размером 0.5 см или небольшим размером частиц, сырьем может быть мокрая лигноцеллюлоза любого размера, включая, но не ограничиваясь масштабом 2.5 см или меньше. СРЦ в этом примере является полифосфатом, который применяют при 85% концентрации, который добавляют в виде пара или мелкими каплями сверхконцентрированной фосфорной кислоты (например, >70%). Добавляют приблизительно 6 кг полифосфата. Комбинацию хорошо перемешивают в герметически закрывающемся сосуде для варки 3. Время реакции в диапазоне от нескольких минут до часов. Смешивание воды и кислоты является экзотермическим способом; было обнаружено, что относительно высокая температура (например, от 50°C даже до 120°C) является подходящей для растворения целлюлозы. В то же время, условия являются благоприятными для частичного гидролиза целлюлозы и гемицеллюлозы. Соотношение лигноцеллюлозы (сухая масса) к полифосфату приблизительно 1:6, хотя соотношение может быть любым соотношением, таким как соотношение от 1:1 до 1:10, таким как 1:1 до 1:5. При проверке, растворенная лигноцеллюлоза выглядит как гель.

[064] После того, как лигноцеллюлозу выварили в герметически закрывающемся сосуде для варки 3, смесь перемещают 4 в осадочный резервуар 5, воду сначала добавляют 6 к осадку растворенной целлюлозы и гемицеллюлозы, легколетучий растворитель (ЛЛР), этанол, добавляют 6 при концентрации 80% в количестве 10 л для большего осаждения целлюлозы и гемицеллюлозы, а также для повышения растворимости лигнина. Альтернативы этанола на этой стадии включают другие растворители, такие как ацетон и метанол. Кроме того, CO2 можно применять для большего растворения лигнина под высоким давлением. Другим вариантом является добавление смеси воды и легколетучего растворителя.

[065] После осаждение, смесь перемещают 7 в устройство для промывки 8. В устройстве для промывки 8, дополнительным ЛЛР (в данном случае, этанол) применяют 9 для промывания осажденной целлюлозы и гемицеллюлозы и эффективного удаления жидкостного растворителя. В зависимости от эффективности промывания, примерно от 10-20 л приблизительно 80% этанола применяют для промывания смеси. Устройством для промывки, будучи разделителем твердой и жидкой фаз, является противоточный аппарат для промывания или центрифуга. Тем не менее, в других примерах осуществления изобретения, может быть любое количество постоянных аппаратов фильтрации, таких как прижимные ленточные фильтры, и механизмы сетчатых фильтров, если назвать несколько. После разделения твердой и жидкой фаз, жидкую фазу удаляют 14. Жидкая фаза включает некоторые растворители, фосфорную кислоту и лигнин. При обычных работах, жидкая композиция включала 99% H3PO4, а также содержала приблизительно 50% первоначального лигнина из биомассы. Она также содержала этанол и воду.

[066] Твердая фаза после промывания содержит аморфную целлюлозу и гемицеллюлозу плюс этанол. При обычных работах, твердая фаза содержит 0.40 кг целлюлозы и 0.2 кг гемицеллюлозы и суммарную массу 2.3 кг. Эту композицию перемещают 10 в выпарную колонну 11, В данном примере, углекислый газ применяют 12 в штрипсе для газовых труб, и для того, чтобы высушить целлюлозу и гемицеллюлозу, и удалить этанол 13. В альтернативных примерах осуществления, вакуум, или тепло, или пар можно применять вместо углекислого газа. При испытательной работе с применением пара, количество удаленного этанола было 1.29 кг, представляя 95% эффективность удаления. Полученным остатком является почти сухая аморфная целлюлоза и гемицеллюлоза, которую удаляют 15 из выпарной колонны 11.

[067] Фигура 2 изображает схему, которая демонстрирует осуществление устройства и способа для превращения растительных остатков в применимые источники энергии. Данное рассмотрение относится к осуществлению метода согласно изобретению с применением этого воплощения устройства. Следует заметить, что данное осуществление включает устройство и метод, описанные выше по отношению к Фигуре 1, но также включает дополнительные компоненты устройства и стадии метода.

[068] В устройстве и способе согласно Фигуре 2, относительно сухую аморфную целлюлозу и гемицеллюлозу с содержанием 75% влаги перемещают 15 в резервуар для гидролиза 16. Ферменты целлюлазу и гемицеллюлазу добавляют 17, и pH композиции регулируют до подходящего значения путем добавления щелочи 18 (карбонат кальция). По окончанию деградации целлюлозы и гемицеллюлозы ферментами, получают высококонцентрированные сахара 19. Было обнаружено, что концентрация Сахаров зависит от соотношения твердая фаза/ферментный раствор. Продолжительность гидролиза может длиться от нескольких часов до нескольких дней, в зависимости от ввода ферментов и ферментных свойств. Во время стадии гидролиза, можно удалить небольшое количество остаточных легколетучих растворителей.

[069] Также в качестве части устройства и метода, изображенных на Фигуре 2, включен испарительное устройство 20. В испарительном устройстве, легколетучий растворитель (в данном примере этанол) отделяют 21 от других компонентов жидкой фракции устройства для промывки. Небольшое количество уксусной кислоты обычно остается в жидкой фазе, в частности, где лучше не применять высокий вакуум или высокую температуру для ее отделения, чтобы сэкономить расходы производства и уменьшить капиталовложение. Остаточная жидкая фаза содержит фосфорную кислоту, растворитель-растворенный лигнин, экстракт лигноцеллюлозы, уксусную кислоту, и небольшое количество углевода. Чтобы сохранить капитальные затраты и расходы на обработку, жидкую фазу перемещают 22 в печь 23 и сжигают прямо в печи 23, используя энергию, сохраненную в лигнине. При обычной работе, перед сжиганием, отходы содержат приблизительно 0.08 кг лигнина. Золу (P2O5 преимущественно, изображено на фигуру как СРЦ) захватывают 24 и может быть применяют для следующих циклов предварительной обработки.

[070] Обращаясь теперь к Фигуре 3, тут схематически изображено другое осуществление устройства и метода изобретения для получения целлюлозы и гемицеллюлозы из лигноцеллюдоза. Как показано на Фигуре 3, материалы, которые содержат необработанную лигноцеллюлозу, вводят 1 в герметически закрывающийся сосуд для варки 3. Сырье имеет приблизительный размер 0.5 см или меньше в его самом длинном направлении и содержание влаги приблизительно 15%. Полифосфат добавляют 2 в герметически закрывающийся сосуд для варки 3 и материалы лигноцеллюлозы хорошо перемешивают и вываривают, получая гидросмесь, которая содержит в основном целлюлозу, гемицеллюлозу и лигнин в качестве полученных из биологического сырья продуктов. Вываренный материал перемещают 4 в осадочный резервуар 5. Во время перемещения, смесь 80:20 (об./об.) этанол: вода добавляют 6 к смеси. В осадочном резервуаре 5, целлюлозу и гемицеллюлозу осаждают, и растворяют лигнин. Потом смесь перемещают 7 в устройство для промывки 8, в который дополнительно добавляют 80:20 этанол: вода 9. Твердую и жидкую фракции разделяют: жидкую фракцию собирают 14. Твердую фракцию перемещают 10 в выпарную колонну 11. В выпарной колонне 11 пар·с низкой температурой подвергают воздействию 12 твердого материала для испарения растворителя этанола. Испаренный этанол (с паром/водой) удаляют 13 из выпарной колонны 11 и собирают в сборный резервуар для растворителя 27.

[071] Десорбированный твердый материал перемещают 15 в винтовую сушилку 28, где дополнительно захватывают этанол и удаляют 29 в сборный резервуар для растворителя 27. Высушенный отфильтрованный осадок целлюлозы и гемицеллюлозы из винтовой сушилки 28 собирают 30.

[072] Фигура 4 изображает схему, которая демонстрирует еще одно осуществление устройства и способа для превращения растительных остатков в применимые источники энергии. Данное рассмотрение относится к осуществлению метода согласно изобретению с применением данного выполнения устройства. Следует заметить, что данное осуществление включает устройство и метод, рассмотренные выше относительно Фигуры 3, но также включает дополнительные компоненты устройства и стадии метода.

[073] Как показано на Фигуре 4, материалы, которые содержат необработанную лигноцеллюлозу вносят 25 в режущий инструмент 26, где сырье уменьшается в размере до приблизительно 0.5 см или меньше в его наиболее длинном направлении. На этой стадии, сырье может быть дополнительно обработано, например промыванием для того, чтобы удалить некоторые экстракты лигноцеллюлозы (например, белки и некоторые растворимые сахара), обеспечить обогащенные лигноцеллюлозные материалы для дальнейшей обработки. После действия с режущим инструментом 26, материалы лигноцеллюлозы, которые обычно имеют приблизительно 15% содержания влаги, перемещают 1 в герметически закрывающийся сосуд для варки 3. Полифосфат добавляют 2 в герметически закрывающийся сосуд для варки 3 и материалы лигноцеллюлозы хорошо перемешивают для того, чтобы вываривать, получая в основном целлюлозу, гемицеллюлозу и лигнин в качестве полученных из биологического сырья продуктов. Вываренный материал перемещают 4 в осадочный резервуар 5. Во время перемещения, смесь 80:20 (об./об.) этанол: вода добавляют 6 к смеси из сборного резервуара для растворителя 27. В осадочном резервуаре 5, целлюлозу и гемицеллюлозу осаждают, а лигнин растворяют. Смесь потом перемещают 7 в устройство для промывки 8, к которой дополнительно добавляют смесь 80:20 этанол: вода 9 из сборного резервуара для растворителя 27. Твердую и жидкую фракции разделяют: жидкую фракцию перемещают 14 в разделительную перегонную колонну 20, в то время как твердую фракцию перемещают 10 в выпарную колонну 11. В выпарной колонне 11 пар с низкой температурой подвергают действию 12 твердого материала для испарения растворителя этанола. Испарившийся этанол (с паром/водой) удаляют 13 из выпарной колонны 11 и собирают в сборный резервуар для растворителя 27.

[074] Десорбированный твердый материал перемещают 15 в винтовую сушилку 28, где дополнительно захватывают этанол и удаляют 29 в сборный резервуар для растворителя 27. Высушенный фильтрованный остаток целлюлозы и гемицеллюлозы из винтовой сушилки 28 перемещают 30 в резервуар для гидролиза 16. Целлюлазу и гемицеллюлазу добавляют 17 для ферментного вываривания целлюлозы и гемицеллюлозы, и рН регулируют щелочью 18 для того, чтобы предоставить оптимальную ферментную активность. После гидролиза, смесь перемещают 31 в разделитель твердой и жидкой фаз 32. Разделителем твердой и жидкой фаз в данном примере является центрифуга, но можно применять любой подходящий разделитель. В жидкой фазе, получают сахара при высоких концентрациях (более 30 г/л) 33. В определенных порциях, повторно вводят дозу раствора высокконцентрированных Сахаров 34 в резервуар для гидролиза. Растворимые сахара могут быть смешаны с высушенной аморфной целлюлозой и гемицеллюлозой для гидролиза опять для получения раствора более высококонцентрированных Сахаров, или могут применять непосредственно для сбраживания.

[075] В определенных конфигурациях устройства и метода, устройство применяют первоначально для получения Сахаров для применения в качестве источника топлива. В других конфигурациях, устройство и метод конфигурируются для получения одного или нескольких спиртов. Резервуар для гидролиза и его компоненты могут быть видоизменены для достижения желаемой цели производства. Например, там, где желательными являются сахара, резервуар для гидролиза может включать кислоты или ферменты, которые способны расщеплять целлюлозу и гемицеллюлозу на их составные структурные элементы Сахаров. Там, где желательным является спирт (например, этанол), резервуар для гидролиза может вмещать микроорганизмы, которые могут расщеплять целлюлозу и гемицеллюлозу на спирт. В таких примерах осуществления изобретения, спирт может быть захвачен. В осуществлении, изображенном на Фигуре 4, изображено получение как сахара, так и этанола. На фигуре, этанол, полученный из резервуара для гидролиза, захватывают и удаляют 35 в сборный резервуар для растворителя 27. Конечно, полученный спирт можно удалять в другой сосуд и применять для других целей.

[076] Разделитель твердой и жидкой фаз 32 также производит твердую фазу, которую перемещают 36 в реактор 37. В реакторе 37 серную кислоту и твердый фосфат кальция добавляют к твердой фазе и подвергают реакции. После реакции, получают твердый сульфат кальция и фосфорную кислоту.

[077] Обращаясь сейчас к жидкой фазе, полученной в результате промывания в устройстве для промывки 8, жидкая фаза содержит в основном этанол, фосфорную кислоту и лигнин. Жидкую фазу перемещают 14 в разделительную/перегонную колонну 20. Разделительная/перегонная колонна 20 отделяет уксусную кислоту 38 и этанол 21 от других компонентов. Обычно, восстановленный этанол был 85% раствором. Оставшиеся компоненты промывающейся жидкой фазы перемещают 39 в разделитель твердой и жидкой фаз 23, где лигнин отделяют 40. Оставшиеся компоненты промывочного раствора перемещают 22 в печь 24 и сжигают для получения золы и полифосфата, которые можно применять в последующих сериях деградации.

[078] фигура 5 изображает другое показательное осуществление устройства и метода настоящего изобретения для расщепления лигноцеллюлозных материалов на целлюлозу и гемицеллюлозу. Как показано на фигуре, сырье добавляют 1 в герметически закрывающийся сосуд для варки 3. Полифосфат также добавляют 2 в герметически закрывающийся сосуд для варки 3, и материалы хорошо перемешивают и лигноцеллюлоза может расщепиться на целлюлозу, гемицеллюлозу и лигнин. Более конкретно, в герметически закрывающемся сосуде для варки 3, материал лигноцеллюлозы хорошо смешивают с паром полифосфата или мелкими каплями сверхконцентрированной фосфорной кислоты с конечной концентрацией полифосфата 83%. Хотя концентрацию 83% применяют в данном примере, следует заметить, что можно применять любую подходящую концентрацию, такую как 70% или более, 75% или более, или 80% или более. Тепло, выделенное из смеси воды и полифосфорной кислоты или фосфорной кислоты, или их смеси, применяют для ускорения растворения биомассы. Температура может изменяться от 40°C до 120°C, а желательно 45°C-100°C, лучше 47°C-90°C, и лучше всего 50°C-85°C. Время реакции может изменяться от нескольких минут до нескольких часов, но желательно 30-240 мин, лучше 45-180 мин, и лучше всего 60-120 мин. Обычно, растворенная биомасса выглядит как гидросмесь.

[079] Вываренный материал потом перемещают 4 в осадочный резервуар 5, к которому добавляют раствор приблизительно 80% этанола 6 из сборного резервуара для растворителя 27. Смесь оставляют на достаточное количество времени для осаждения целлюлозы и гемицеллюлозы и повышения растворимости лигнина. Потом смесь перемещают 7 в устройство для промывки 8, и смесь промывают 80% этанолом 9 из сборного резервуара для растворителя 27. Промытый осадок потом перемещают 41 в разделитель твердой и жидкой фаз 42, который в этом случае является барабанной центрифугой, для перемещения из гидросмеси наибольший из трех растворитель и другие вещества в промывочный раствор. Жидкую фракцию удаляют 14' и могут совместить с промывочной жидкой фракцией, которую удаляют в 14. В других примерах осуществления изобретения, на этой стадии можно применять другое механическое оборудование (например, винтовую сушилку). Твердое содержание, полученное способом и аппаратом, изменяется от 5-20%. Желательно достичь твердого содержания 8% или более, лучше 10% или более, и лучше всего 15% или более. На фигуре, осадочный резервуар 5 и устройство для промывки 8 помещены в одном блоке, обозначенном пунктирной линией. Это для того, чтобы обозначить, что в некоторых примерах осуществления изобретения, объединенный, единый реактор может осуществлять обе функции. В таких примерах осуществления изобретения, осадочный резервуар 5 и устройство для промывки 8 являются едиными.

[080] Гидросмесь перемещают 10 в выпарную колонну 11 и этанол извлекают с применением пара с низкой температурой 12. Улетученный этанол выделяют 13 в качестве паров этанола (плюс пар), и собирают в сборный резервуар для растворителя 27. В выпарной колонне 11, гидросмесь, которая содержит аморфную целлюлозу, гемицеллюлозу, остаточный нерастворившийся лигнин, плюс небольшое количество фосфорной кислоты в органическом растворителе (например, этанол) десорбирован паром с низкой температурой под уменьшенным или атмосферным давлением. Гидросмесь обычно имеет твердое содержание 5-20%. Предпочтительно, чтобы гидросмесь имела твердое содержание от 5-20%, желательно 8% или больше, лучше 10% или больше, и лучше всего 15% или больше. При обычной работе, гидросмесь имела общее содержание Сахаров от 40% до 90% на основе твердой массы. Желательно, содержание Сахаров 60% или больше, лучше 65% или больше, и лучше всего 80% или больше. В этой части работы, применяют пар с низкой температурой (приблизительно 60°С-120°С). Несмотря на аппарат, который применяют, влажную гидросмесь биомассы высушивают как твердые частицы в слое флюидизированного материала или распылительной сушилке. Тепло (например, от пара) применяют для испарения большинства органических растворителей (например, 80-99% этанола, желательно по меньшей мере 85%, лучше по меньшей мере 95%, и лучше всего по меньшей мере 98% этанола). После этой процедуры, высушенная биомасса обычно имеет твердое содержание от 10-40%. Предпочтительно, чтобы на этой стадии, биомасса имела твердое содержание 20% или более, лучше 25% или более, и лучше всего 30% или более, с водой плюс некоторым оставшимся органическим растворителем (например, 5% первоначального органического растворителя). Высушенную целлюлозу/гемицеллюлозу удаляют 15 из выпарной колонны 11 для дальнейшего применения.

[081] Фигура 6 изображает схему, которая демонстрирует еще одно другое осуществление устройство и способа для превращения растительных остатков в применимые источники энергии. Данное рассмотрение относится к осуществлению метода согласно изобретению с применением данного выполнения устройства. Следует заметить, что данное осуществление включает устройство и метод, которые были рассмотрены выше относительно Фигуры 5, но также включает дополнительные компоненты устройства и стадии метода. Как показано на Фигуре 6, необработанные материалы, которые содержат лигноцеллюлозу поддают 25 режущему инструменту 26, где сырье уменьшается в размере до приблизительно 0.5 см или меньше в его наиболее долгом направлении. На данной стадии, сырье может быть дополнительно обработано, например промыванием, для того, чтобы обеспечить обогащенные лигноцеллюлозные материалы для дальнейшей обработки. Как и в других примерах осуществления изобретения, в которых применяют режущий инструмент, режущий инструмент (фрезерный станок) уменьшает размер частиц биомассы менее чем 2.54 см. Содержание влаги биомассы может изменяться от приблизительно 5-50%. В данном осуществлении, перед следующей стадией, влага биомасса установлена на постоянную величину (10-30%). В предпочтительных примерах осуществления изобретения, содержание влаги установлено на 15%. Сверхсухую частицу биомассы можно смешать с водой для желательного содержания влаги. После процедуры с режущим инструментом 26, материалы лигноцеллюлозы, которые желательно имеют содержание влаги приблизительно 15%, перемещают 1 в герметически закрывающийся сосуд для варки 3. Полифосфат добавляют 2 в герметически закрывающийся сосуд для варки 3 и материалы лигноцеллюлозы хорошо перемешивают, чтобы их можно было вываривать, получая в основном целлюлозу, гемицеллюлозу и лигнин в качестве полученных из биологического сырья продуктов. Вываренный материал перемещают 4 в осадочный резервуар 5. Во время перемещения, смесь 80:20 (об./об.) этанол: вода добавляют 6 в смесь из сборного резервуара для растворителя 27. В осадочном резервуаре 5, целлюлозу и гемицеллюлозу осаждают, а лигнин растворяют. Смесь потом перемещают 7 в устройство для промывки 8, куда дополнительно добавляют смесь 80:20 этанол: вода 9 из сборного резервуара для растворителя 27. Жидкий промывочный раствор захватывают и перемещают 14 в перегонную колонну 20. Гидросмесь твердой фазы, полученную из стадии промывания перемещают 41 в разделитель твердой и жидкой фаз 42, который в этом случае является барабанной центрифугой, для перемещения из гидросмеси наибольшего из трех растворителей и другие вещества в промывочный раствор. Жидкую фракцию удаляют 14' и либо соединяют с жидкой фракцией, которую удаляют в 14, либо используют прямо в перегонной колонне 20. В выпарной колонне 11 пар с низкой температурой подвергается действию 12 твердого материала для испарения растворителя этанола. Испарившийся этанол (с паром/водой) удаляют 13 из выпарной колонны 11 и собирают в сборный резервуар для растворителя 27.

[082] Десорбированный твердый материал перемещают 15 в резервуар для гидролиза 16. Целлюлозу и гемицеллюлазу добавляют 17 к ферментно вываренной целлюлозе и гемицеллюлозе, и рН регулируют щелочью 18, чтобы обеспечить оптимальную ферментную активность. Как и в других примерах осуществления изобретения, в резервуаре для гидролиза, некоторое количество щелочи (например, известь или карбонат кальция) применяют для регулировки рН для улучшения ферментной активности, так например, как путем установки ферментного оптимального pH, Целлюлозу и/или гемицеллюлазу, или двухфункциональные ферменты можно применить для гидролиза аморфной целлюлозы плюс гемицеллюлозы до растворимых Сахаров, соответственно. Процесс гидролиза может протекать как групповая технология подачи, и т.д., более влажные аморфные целлюлозные материалы с твердый содержанием более 20% можно добавить медленно постепенно (для лучшего перемешивания) чем когда добавить один раз вначале. Раствор высокой концентрации Сахаров можно получить после гидролиза путем добавления нескольких партий влажной аморфной целлюлозы, где более 100 г растворимой гексозы и пентозы на литр. Также, растворы высоконцентрированных Сахаров можно смешать с аморфной целлюлозой для одновременного осахаривания и совместного сбраживания (ООСС) или совместной биообработки (СБО). Твердый поток, который содержит оставшийся лигнин, целлюлозу, и Са3(PO4)2 можно сжечь для удаления каких-либо органических веществ. Золы, содержащие Са3(PO4)3 можно возобновить до концентрированной фосфорной кислоты путем добавления концентрированной серной кислоты. Некоторое небольшое количество органического растворителя (например, этанол) может быть переработано во время стадии гидролиза вакуумом или упариванием или быть переработано после сбраживания сахара до этанола.

[083] После гидролиза, смесь перемещают 31 в разделитель твердой и жидкой фаз 32. Разделитель твердой и жидкой фаз в данном примере является центрифугой, можно применять любой подходящий разделитель. В жидкой фазе, получают сахара при очень высоких концентрациях (более 100 г/л) 33. В определенных партиях, дозы раствора высококонцентрированных Сахаров вводятся повторно 34 в резервуар для гидролиза. В таких примерах осуществления изобретения, применение раствора сахаров заменяет воду в твердой целлюлозе для более высококонцентрированных растворов сахаров.

[084] В определенных конфигурациях устройства и метода, устройство применяют первоначально для получения Сахаров для применения в качестве источник топлива. В других конфигурациях, устройство и метод конфигурируются для получения одного или нескольких спиртов. Резервуар для гидролиза и его компоненты могут быть видоизменены для достижения желаемой цели производства. Например, там, где желательными являются сахара, резервуар для гидролиза может включать кислоты или ферменты, которые способны расщеплять целлюлозу и гемицеллюлозу на их составные структурные элементы Сахаров. Там, где желательным является спирт (например, этанол), резервуар для гидролиза может вмещать микроорганизмы, которые могут расщеплять целлюлозу и гемицеллюлозу на спирт или другие продукты. В таких примерах осуществления изобретения, спирт может быть захвачен. В осуществлении, изображенном на Фигуре 6, изображено получение как сахара, так и этанола. На фигуре, этанол, полученный из резервуара для гидролиза, захватывают и удаляют 35 в сборный резервуар для растворителя 27. Конечно, полученный спирт можно удалять в другой сосуд и применять для других целей.

[085] Разделитель твердой и жидкой фаз 32 также производит твердую фазу, которую перемещают 36 в реактор 37. В реакторе 37 серную кислоту и твердый фосфат кальция добавляют к твердой фазе и подвергают реакции. После реакции, получают твердый сульфат кальция и фосфорную кислоту.

[086] Обращаясь сейчас к жидкой фазе, полученной в результате промывания в устройстве для промывки 8, жидкая фаза содержит в основном этанол, фосфорную кислоту и лигнин. Жидкую фазу перемещают 14 в перегонную колонну 20. Перегонная колонна 20 отделяет этанол 21 от других компонентов. Восстановленный этанол обычно имеет концентрацию приблизительно 80%. Заметно, что в данном осуществлении, не нужна дорогая разделительная/перегонная колонна, что улучшает эффективность затрат способа без значительного уменьшения выхода продукта и побочных продуктов. Перегонную колонну можно применять во всех примерах осуществления изобретения, и таким образом она может заменить разделительную/перегонную колонну в в любом из предыдущих показательных примеров осуществления изобретения. В перегонной колонне, органический растворитель (например, этанол) перерабатывают с помощью перегонной колонны с несколькими желобами. Концентрация конденсированного этанола из колонны может изменяться от 50-95%, желательно 50%, лучше 70%, и лучше всего 80%. После или во время удаления органического растворителя, лигнин осаждается на нижней части перегонной колонны, что можно отделить от разбавленной водой фосфорной кислоты. Оставшаяся жидкая фаза содержит в основном фосфорную кислоту, немного лигнина, и органические экстракты биомассы.

[087] Оставшиеся компоненты промывочной жидкой фазы перемещают 39 в разделитель твердой и жидкой фаз 23, где лигнин отделяют 40. Фосфорную кислоту в твердом лигнине промывают водой или органическим растворителем.

[088]Оставшиеся компоненты промывочного раствора перемещают 22 в печь 24 и сжигают для получения золы и полифосфата, которые могут быть применимы в последующих частях деградации. В печи, оставшуюся жидкую фазу, содержащую в основном фосфорную кислоту, немного лигнина и органические экстракты биомассы можно восстановить до полифосфатов, полифосфорной кислоты, или их смеси. Термин "печь" включает мокрое окисление. Для того чтобы уменьшить расходы на обработку и размер печи, только фракция фосфорной кислоты будет полностью окислена до Р2О5. Фракция фосфорной кислоты, которая проходит через печь 24 может изменяться от 1-100%, и желательно 15% или более, лучше 20% или более, и лучше всего 25% или более. Когда фосфорная кислота содержит высокие органические экстракты, ее можно превратить в P2O5 с высокой чистотой P2O5 можно сублимировать; золы без P2O5 можно отделить как растительное удобрение. Сублимированный P2O5 можно смешать с водой для образования поли-фосфорной кислоты, концентрированной фосфорной кислоты, или применить для предварительной обработки влажной биомассы, например, непосредственно в герметически закрывающемся сосуде для варки 3.

[089] Среди многих применений, настоящий способ и устройство являются пригодными для твердой древесины и травянистых материалов. Если использовать для мягкой древесины, способ и устройство могут быть видоизменены в нескольких пунктах: 1) во время стадии варки, некоторые катализаторы можно добавить, например, SO2; 2) во время стадии промывания, можно было бы вымыть больше лигнина, применяя растворители с высокой температурой, которые могут растворить больше лигнина; 3) перед стадией гидролиза, можно было бы удалить больше лигнина путем добавления некоторых окисляющих реагентов, таких как H2O2, O3, высококонцентрированного O2, NO, и т.д. В заключение, вышеописанный способ является намного проще, чем современные известные технологии, включая в качестве неограничивающих примеров, предыдущие описания патентов PCT/US 2006/011411, PCT/US 06/030894, US 4,058,011, WO 9606207, SU 1348396 A1 (Grinshpan DD, Tsygankova NG, Kaputskii FN), DE 3035084 (US 4,839,113), и US 6,139,959. Хотя общие необходимые доходы часто будут намного ниже, чем для более ранних технологий (но выше, чем другие предварительные обработки), новый план очень уменьшает капиталовложения и расходы на обработку, а также производит высокие концентрации целлюлозы и гемицеллюлозы, а также продуктов гидролиза Сахаров, которые применимы для сбраживания этанола, кроме всего прочего.

[090] Специалисту в данной области техники будет очевидно, что различные изменения и вариации могут быть сделаны в осуществлении настоящего изобретения, а также в конструкции настоящего устройства не выхода за границы сути изобретения. Другие примеры осуществления изобретения будут очевидными для специалиста в данной области техники из рассмотрения описания и осуществления изобретения. Подразумевается, что описание и примеры будут рассмотрены как просто иллюстративные.

Изобретение относится к переработке лигноцеллюлозной биомассы, в частности ее фракционированию с получением целлюлозы и гемицеллюлозы в аморфной форме с последующим их превращением в высококонцентрированные смеси пяти и шести углеродных сахаров, а также к системе устройств для фракционирования биомассы. Лигноцеллюлозу вываривают с полифосфорной кислотой при 40-120°C в течение 30-240 мин. Осаждают целлюлозу и гемицеллюлозу, растворяя лигнин растворителем. Отделяют растворенный лигнин от осажденной целлюлозы и гемицеллюлозы. Удаляют растворитель из смеси целлюлозы и гемицеллюлозы при воздействии пара при 60-120°C, вакуума или их смеси. В качестве растворителя используют метанол, этанол, 1-пропанол, 2-пропанол, ацетон, пропаналь, 1-бутанол, 2-бутанол, бутональ, бутанон (метилэтилкетон), t-бутанол и воду. Умеренные условия обработки и низкие соотношения растворителя и твердой фазы обеспечивают относительно низкие капиталовложения и расходы на обработку. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Способ для фракционирования лигноцеллюлозной биомассы, который включает:

вываривание лигноцеллюлозы с полифосфорной кислотой в концентрации от 70% или более, при этом вываривание происходит при температуре от 40°C до 120°C за 30-240 мин;

осаждение целлюлозы и гемицеллюлозы и растворение лигнина растворителем, включающим один или несколько следующих веществ: метанол, этанол, 1-пропанол, 2-пропанол, ацетон, пропаналь, 1-бутанол, 2-бутанол, бутаналь, бутанон (метилэтилкетон), t-бутанол и воду;

отделение растворенного лигнина от осажденной целлюлозы и гемицеллюлозы; и

отделение растворителя от осажденной целлюлозы и гемицеллюлозы путем подвержения целлюлозы, гемицеллюлозы и растворителя действию пара при температуре 60-120°C, вакуума или их комбинации, где способ обеспечивает смесь гидратной аморфной целлюлозы и гидратной аморфной гемицеллюлозы.

2. Способ по п.1, в котором растворитель включает этанол в концентрации приблизительно 80%.

3. Способ по п.2, в котором растворитель также включает CO2, SO2, O3 или смеси двух или всех трех из них.