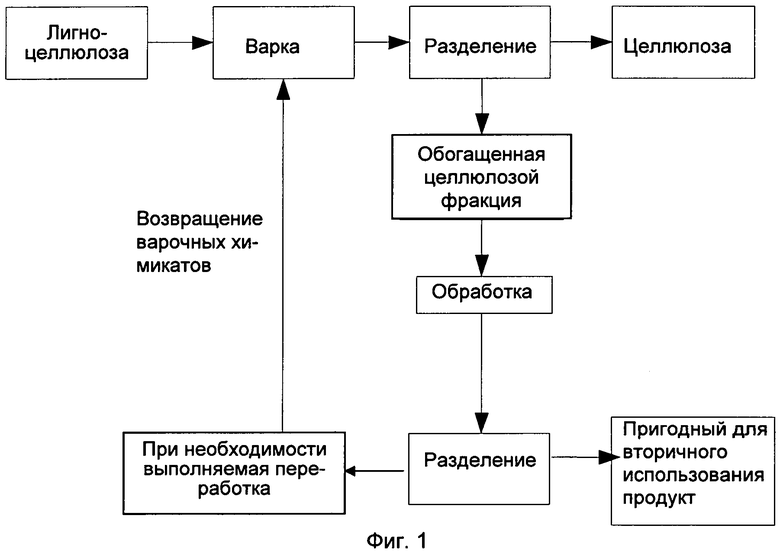

Настоящее изобретение относится к интегрированному способу получения целлюлозы и по меньшей мере одного пригодного для повторного использования низкомолекулярного вещества, в соответствии с которым осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки, из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, а также обедненную целлюлозой фракцию, которую подвергают обработке, получая по меньшей мере одно пригодное для повторного использования низкомолекулярное вещество.

Целлюлоза, доля которой в земных запасах биомассы, оцениваемых примерно в 1,5 триллионов тонн, составляет около 700 миллиардов тонн, является важнейшим представителем группы органических биополимеров и в качестве исходного сырья находит чрезвычайно разностороннее применение. Однако в чистой или достаточно концентрированной форме целлюлоза довольно редко встречается в доступных сырьевых источниках биомассы, в основном являясь компонентом лигноцеллюлозы. Варка и фракционирование лигноцеллюлозы на ее основные компоненты, а именно целлюлозу, лигнин и при необходимости гемицеллюлозу, являются главными задачами планов по созданию предприятий биоиндустрии, позволяющих эффективно и экономично использовать это возобновляемое сырье.

В результате химической варки лигноцеллюлозы получают состоящую в основном из целлюлозы массу, так называемую техническую целлюлозу. Техническая целлюлоза является основой для получения не содержащей древесной массы бумаги, которая не обладает склонностью к пожелтению. Предназначенную для производства бумаги техническую целлюлозу получают в основном из измельченной древесины (щепы), хотя можно использовать также другие волокна растительного происхождения.

Существует два основных метода производства целлюлозы, которые занимают доминирующее положение на соответствующем рынке: кислотный сульфитный метод (по Митчерлиху) и щелочной сульфатный метод варки целлюлозы. В настоящее время в мировой целлюлозно-бумажной промышленности используют главным образом сульфатный метод варки целлюлозы, который называют также крафт-методом. В соответствии с сульфатным методом добавляемым при регенерации варочных химикатов веществом является сульфат натрия, в то время как непосредственными активными веществами являются раствор едкого натра и сульфид натрия. Применение находит также альтернативный бессерный метод, например натронная (содовая) варка целлюлозы. В соответствии с этим методом в качестве основания также, как правило, используют раствор едкого натра, а не соду, которая служит лишь в качестве дополнительного химиката, используемого при регенерации щелока. К этой группе методов варки целлюлозы относится также щелочная кислородная варка, щелочная пероксидная варка и другие методы. При использовании любых щелочных методах варки целлюлозы благоприятным является добавление незначительного количества антрахинона (например, содово-антрахиноновая варка). При этом антрахинон стабилизирует полисахариды, предотвращая деструкцию концов их цепей. Кроме того, существует множество альтернативных методов варки целлюлозы, в соответствии с которыми используют различные средства обработки, способные максимально селективно растворять сопутствующие вещества целлюлозы, в частности, лигнин. Методы варки целлюлозы, предусматривающие использование органических растворителей, называют методами сольволиза. Так, например, в случае Alcell-процесса используют низкокипящие спирты (метанол, этанол). В результате кипячения лигноцеллюлозного материала в указанных спиртах лигнин может быть частично гидролизован и переведен в раствор. В соответствии с указанным методом большая часть гемицеллюлозы растворяется, в связи с чем в получаемых целлюлозах, как правило, еще присутствует значительные количества лигнина, однако содержится мало гемицеллюлоз. Метод сольволиза, который позволяет получать обедненные лигнином сорта целлюлозы, чаще всего осуществляют в две стадии (например, в соответствии с так называемой технологией Organocell), причем на первой стадии используют органическую, а на второй стадии воднощелочную варочную среду.

Поскольку указанные выше методы варки целлюлозы, как правило, не позволяют полностью извлечь лигнин из целлюлозы, остаточный лигнин может быть удален на последующих стадиях отбеливания целлюлозы, например, посредством озона или кислорода, реже посредством хлора.

Кроме того, существует потребность в технологии производства целлюлозы, в соответствии с которой лигнин, содержащийся в исходном лигноцеллюлозном материале, может быть использован для получения высококачественных продуктов. Контуры циркуляции технологических химикатов и растворителей, используемых для выделения и дополнительной переработки лигнина, подлежат максимально полному интегрированию в процесс производства целлюлозы.

В международной заявке WO 2006/031175 описан способ выделения лигнина из черного щелока, в соответствии с которым с целью выделения лигнина осуществляют подкисление и обезвоживание щелока.

В патенте США US 2057117 описан способ получения ванилина, в соответствии с которым выбранный из нескольких вариантов лигноцеллюлозы исходный материал, сырой экстракт лигнина и лигнинсульфокислоту нагревают при повышенном давлении совместно с водным раствором гидроксида щелочного металла, причем образующуюся реакционную смесь с целью выделения органических компонентов и перевода ванилина в растворимую форму смешивают с серной кислотой.

В патенте США US 2104701 описан способ получения ванилина, в соответствии с которым исходный материал (лигноцеллюлозу, сырой экстракт лигнина и лигнинсульфокислоту) при повышенном давлении нагревают с водным раствором гидроксида щелочного металла, и из полученной реакционной смеси посредством нерастворимого в воде спирта экстрагируют лигнин.

В патентах США US 5959167 и US 6172272 описан способ получения топлива из лигнина, в соответствии с которым лигнин в присутствии спирта подвергают катализируемой основанием деполимеризации до сверхкритического состояния и гидрообработке. В полученных продуктах присутствуют значительные количества парафинов и насыщенных циклических углеводородных соединений.

В международной заявке WO 2006/119357 описан способ получения топлива из лигнина, в соответствии с которым лигнин подвергают катализируемой основанием частичной деполимеризации и гидрообработке, получая биотопливо.

В немецкой заявке на патент DE-OS-1926673 описан способ гидролиза лигнинового материала с целью получения фенольных веществ с низкой молекулярной массой. При этом лигниновый материал образуется в результате щелочной варки лигноцеллюлозы. Критической фазой является промежуточное выделение лигнина и его использование для деполимеризации не содержащего оснований лигнинового материала.

В патенте США US 3375283 описан способ получения метоксифенолов из сточных вод производства целлюлозы, в частности, из черного щелока крафт-метода. Основная особенность указанного способа состоит в том, что сначала черный щелок при температуре ниже 150°С, то есть ниже температуры деполимеризации, упаривают до сухого состоянии. Затем сухой остаток подвергают пиролизу, осуществляемому в температурном интервале от 300 до 600°С при циркуляции продуктов пиролиза. Газы пиролиза подвергают конденсации, получая наряду с неконденсируемыми газами (монооксидом углерода, диоксидом углерода, метилмеркаптаном и сероводородом) обогащенный метоксифенолами конденсат. Указанные газы можно сжигать с целью производства тепла или использовать для выделения метилмеркаптана. Возможность выделения и рециркуляции варочных химикатов из продуктов производства целлюлозы с целью организации замкнутого материального контура в цитируемом документе не рассматривается.

В опубликованной в журнале Tappi (том 45, №2, февраль 1962, сс.128-135) статье авторы (Т.Enkvist, J.Turunen и Т.Ashorn) описывают деметилирование и деструкцию лигнина или щелочей из крафт-метода производства целлюлозы путем нагревания под давлением, осуществляемого в присутствии реагентов с основным характером. С целью анализа получаемых продуктов реакционные смеси подкисляют и экстрагируют простым эфиром. Данная статья представляет собой чисто научную публикацию, в которой отсутствуют сведения относительно возможности интегрирования описываемого процесса в общую технологию производства целлюлозы.

В опубликованной в журнале Tappi (том 51, №1, январь 1968, сс.44-48) статье авторы (I.T.Clark и J.Green) рассматривают щелочную деполимеризацию лигнина из крафт-метода получения целлюлозы в растворе гидроксида натрия и сульфида натрия при температуре от 260 до 310°С. Авторы исследуют получаемые ароматические соединения в зависимости от концентрации гидроксида натрия, присутствия или отсутствия сульфида натрия, а также от температуры и длительности реакции. Речь при этом также идет о результатах чисто научного исследования, выполненного с использованием образцов миллилитрового объема и приобретенного в торговой сети крафт-лигнина.

Неожиданно была найдена возможность оптимально интегрировать получение дополнительных пригодных для повторного использования веществ, прежде всего получение смеси ароматических соединений из лигнина, в процесс производства целлюлозы.

Таким образом, первым объектом настоящего изобретения является способ интегрированного получения целлюлозы и по меньшей мере одного пригодного для повторного использования низкомолекулярного вещества, в соответствии с которым:

а) осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки,

b) из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и по меньшей мере одну обедненную целлюлозой фракцию, которая содержит по меньшей мере часть средства обработки со стадии а),

c) обедненную целлюлозой фракцию подвергают обработке, получая по меньшей мере одно пригодное для повторного использования низко молекулярное вещество, и

d) из полученного на стадии с) продукта обработки выделяют пригодное(-ые) для повторного использования низкомолекулярное(-ые) вещество(-а).

В соответствии с настоящим изобретением под «пригодными для повторного использования низкомолекулярными веществами» подразумевают отличающиеся от целлюлозы соединения, которые обладают более низкой молекулярной массой по сравнению с соединениями, присутствующими в содержащем лигноцеллюлозу исходном материале. Речь при этом идет, например, о водороде, а также о нефункционализированных и функционализированных алифатических, циклоалифатических и ароматических углеводородах. К пригодным для повторного использования низкомолекулярным веществам, в частности, относятся водород, алканы (такие как метан, этан, пропан, бутан и так далее), алкены, алкадиены и алканолы (такие как метанол, этанол и так далее), алифатические альдегиды (такие как формальдегид, ацетальдегид и так далее), циклоалканы, циклоалкены, циклоалкадиены, циклоалканолы, циклоалкадиенолы, содержащие более двух гидроксильных групп циклоалканполиолы, ароматические углеводороды (такие как бензол, алкилированные бензолы, например, толуол и ксилолы, высшие конденсированные ароматические углеводороды, а также моноалкилированные, диалкилированные или полиалкилированные высшие конденсированные ароматические соединения), ароматические спирты (такие как фенолы, моноалкилированные, диалкилированные или полиалкилированные фенолы, высшие конденсированные ароматические соединения с одной, двумя или более гидроксильными группами, моноалкилированные, диалкилированные или более высокоалкилированные высшие конденсированные ароматические соединения с одной, двумя или более гидроксильными группами, алкоксилированные производные указанных выше ароматических спиртов и так далее), ароматические альдегиды и смеси указанных соединений.

Особым вариантом осуществления изобретения является способ интегрированного получения целлюлозы и по меньшей мере одного пригодного для повторного использования низкомолекулярного вещества, в соответствии с которым:

a) осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки,

b) из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и по меньшей мере одну обедненную целлюлозой фракцию, которая содержит по меньшей мере часть средства обработки со стадии а),

c) обедненную целлюлозой фракцию подвергают обработке, получая по меньшей мере одно пригодное для повторного использования низко молекулярное вещество,

d) из полученного на стадии с) продукта обработки выделяют пригодное(-ые) для повторного использования низкомолекулярное(-ые) вещество(-а),

e) выделенное(-ые) на стадии d) пригодное(-ые) для повторного использования низкомолекулярное(-ые) вещество(-а) при необходимости подвергают разделению и/или по меньшей мере одному последующему превращению,

f) выделяют образующийся на стадии d) остаток и подвергают его до полнительной переработке, получая по меньшей мере один компонент средства обработки со стадии а), и

g) полученный(-е) на стадии f) компонент(-ы) средства обработки возвращают на стадию а).

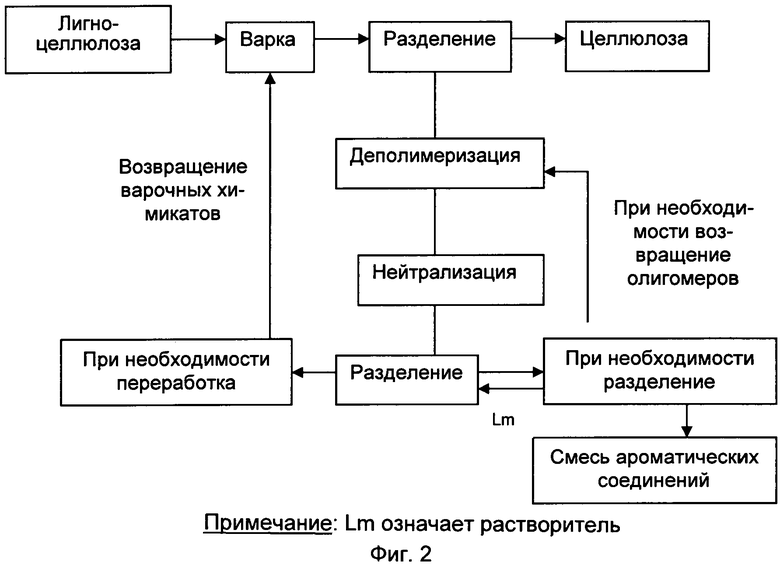

Другим особым вариантом осуществления изобретения является способ интегрированного получения целлюлозы и смеси ароматических соединений, в соответствии с которым:

а) осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки,

b) из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и по меньшей мере одну обогащенную лигнином фракцию, которая содержит по меньшей мере часть средства обработки со стадии а),

c) обогащенную лигнином фракцию подвергают деполимеризации, и

d) из полученного на стадии с) продукта деполимеризации выделяют смесь ароматических соединений.

Еще одним особым вариантом осуществления изобретения является способ интегрированного получения целлюлозы и смеси ароматических соединений, в соответствии с которым:

a) осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки,

b) из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и обогащенную лигнином фракцию, которая содержит по меньшей мере часть средства обработки со стадии а),

c) обогащенную лигнином фракция подвергают деполимеризации,

d) путем экстракции полученного на стадии с) продукта деполимеризации выделяют смесь ароматических соединений,

e) выделенную на стадии d) смесь ароматических соединений при необходимости подвергают разделению и/или по меньшей мере одному последующему превращению,

f) выделяют образовавшийся на стадии d) обедненный ароматическими соединениями остаток и подвергают его дополнительной переработке, получая по меньшей мере один компонент средства обработки со стадии а), и

g) полученный(-е) на стадии f) компонент(-ы) средства обработки возвращают на стадию а).

Предлагаемый в изобретении способ обладает по меньшей мере одной из следующих особенностей:

- Процесс выделения по меньшей мере одного пригодного для повторного использования вещества (в частности, процесс выделения смеси ароматических соединений из лигнина) интегрирован в общий процесс получения целлюлозы.

- Как правило, отсутствует необходимость выделения компонентов, используемых для выполняемой на стадии с) обработки, в виде промежуточных продуктов. Прежде всего, отсутствует необходимость выделения используемого для получения смеси ароматических соединений лигнина в виде промежуточного продукта.

- Обработку с целью выделения по меньшей мере одного пригодного для повторного использования вещества, как правило, можно осуществлять в средстве обработки, используемом для варки содержащего лигноцеллюлозу исходного материала. В частности, в средстве обработки, используемом для варки содержащего лигноцеллюлозу исходного материала, можно осуществлять деполимеризацию с целью получения смеси ароматических соединений. При этом используемое для получения смеси ароматических соединений средство обработки помимо жидкого компонента может содержать также по меньшей мере часть компонентов (технологических химикатов), используемых для варки содержащего лигноцеллюлозу исходного материала, или часть производных указанных компонентов.

- Средство обработки, используемое для варки содержащего лигноцеллюлозу исходного материала, после выделения пригодных для повторного использования веществ можно возвращать на повторное использование.

- Дополнение и/или переработку компонентов средства обработки (технологических химикатов), расходуемых при варке содержащего лигноцеллюлозу исходного материала и/или при выделении пригодных для повторного использования веществ, можно осуществлять на стадиях процесса получения целлюлозы.

- Предоставляется возможность формирования замкнутых производственных контуров циркуляции используемых для варки химикатов, средств обработки и промывочных средств.

- Реализуемая согласно изобретению интеграция позволяет совместно использовать технологические операции производства целлюлозы, то есть для выделения пригодных для повторного использования веществ, в частности, для выделения ароматических соединений из лигнина, требуется меньшее суммарное количество технологических операций по сравнению с уровнем техники.

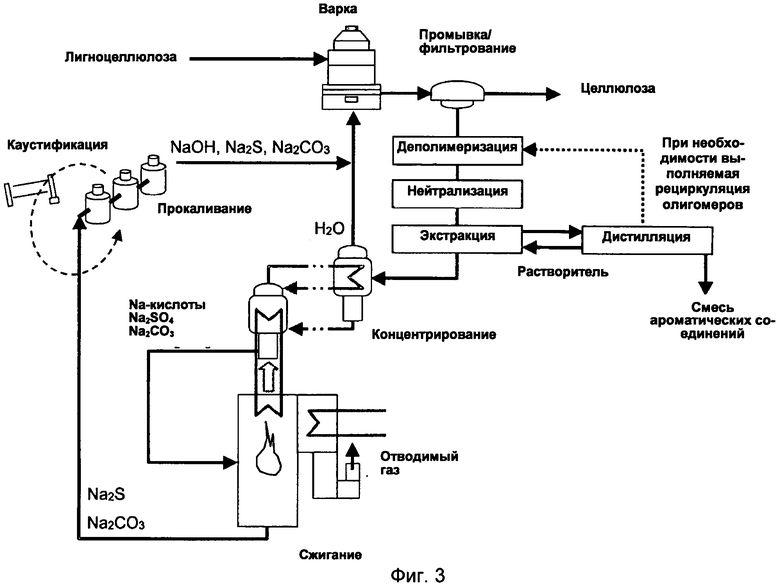

- Установка для сжигания подвернутого упариванию черного щелока представляет собой наиболее затратный узел процесса производства целлюлозы. Повышение производственной мощности существующих установок вряд ли представляется возможным, поскольку поверхность используемых для рекуперации тепла теплообменников практически не подлежит увеличению. Реализуемое в соответствии с предлагаемым в изобретении способом сокращение содержания органических соединений в промывочном щелочном растворе вследствие интегрированного выделения пригодных для повторного использования веществ обусловливает предпочтительную разгрузку узла рекуперации тепла. Кроме того, если в случае выделения пригодных для повторного использования веществ в соответствии с предлагаемым в изобретении способом содержащиеся в промывочном щелочном растворе технологические химикаты расходуются уже в процессе варки содержащего лигноцеллюлозу исходного материала, это обусловливает дополнительную тепловую разгрузку, поскольку при сокращении поступающих на установку для сжигания технологических химикатов расходуется больше тепла, в связи с чем отводу через рабочие поверхности теплообменников подлежит меньшее количество тепла. Оба фактора приводят к тому, что благодаря использованию предлагаемого в изобретении интегрированного способа можно экономически оптимальным образом повысить производственную мощность существующей установки по производству целлюлозы.

- Использование предлагаемого в изобретении интегрированного способа дополнительно позволяет сократить транспортные расходы. Так, например, при отсутствии промежуточного выделения лигнина транспортируют получаемый высококачественный продукт (ароматические соединения) и товарный гранулированный лигнин или промывочный щелочной раствор, которые характеризуются гораздо более высокими значениями удельного объема и массы по сравнению с пригодным для повторного использования продуктом, например фенолом. Вместе с тем отсутствует необходимость транспортирования обратных потоков с целью рециркуляции технологических химикатов, как, например, в случае внешнего использования промывочных щелочных растворов.

Лигноцеллюлоза образует каркас растительной клеточной оболочки и в качестве основных компонентов содержит целлюлозу, лигнин и гемицеллюлозы. Другими компонентами лигноцеллюлозы являются, например, силикаты, зола (минералы), экстрагируемые низкомолекулярные органические соединения (так называемые экстрактивные вещества, такие как терпены, смолы и жиры), полимеры, такие как протеины, нуклеиновые кислоты и растительные слизистые вещества (так называемый экссудат), и другие продукты.

Целлюлоза, как правило, является высококристаллическим биополимером D-ангидроглюкопиранозы с длинными цепями, которые состоят из сахарных структурных единиц, соединенных друг с другом β-1,4-гликозидными связями. Отдельные полимерные цепи соединены друг с другом посредством межмолекулярных и внутримолекулярных водородных связей и ван-дер-ваальсовых взаимодействий.

Лигнин является высокомолекулярным производным фенилпропана, фенильные кольца которого в зависимости от природного источника содержат одну или несколько метоксигрупп, в то время как пропильные структурные единицы содержат по меньшей мере одну гидроксильную группу. К типичным структурным единицам лигнина относятся п-гидроксифенилпропан, гваяцилпропан и сирингилпропан, которые соединены друг с другом простыми эфирными и углерод-углеродными связями.

Стадия а)

На стадии а) предлагаемого в изобретении способа выполняют подготовку содержащего лигноцеллюлозу исходного материала (лигноцеллюлозного материала), который затем подвергают варке. Варка способствует по меньшей мере частичному разделению содержащего лигноцеллюлозу исходного материала и сопутствующих веществ целлюлозы. К сопутствующим веществам целлюлозы относится лигнин, а также гемицеллюлозы, силикаты, зола (минералы), экстрагируемые низкомолекулярные органические соединения (так называемые экстрактивные вещества, такие как терпены, смолы и жиры), полимеры (протеины, нуклеиновые кислоты), растительные слизистые вещества (так называемый экссудат) и другие продукты.

Содержащие лигноцеллюлозу исходные материалы, пригодные для переработки на стадии а), могут быть получены, например, из древесных и растительных волокон, используемых в качестве исходных веществ. Пригодными лигноцеллюлозными материалами являются различные сорта древесины, например, древесина лиственных пород, в частности, древесина клена, березы, груши, дуба, ольхи, ясеня, эвкалипта, граба, вишни, липы, орехового дерева, тополя, ивы и так далее, а также древесина хвойных деревьев, таких как дугласова пихта, ель, тис, гемлок, сосна, лиственница, кедр и так далее. Кроме того, пригодными исходными лигноцеллюлозными материалами являются обогащенные целлюлозой природные волокнистые материалы, такие как лен, конопля, сизаль, джут, солома, кокосовые волокна, прутьевидное просо и другие природные волокна. Пригодными исходными лигноцеллюлозными материалами являются также, например, отходы деревообрабатывающей промышленности. Помимо отходов древесины к ним относятся также опилки, образующаяся при шлифовании паркета пыль и так далее. Пригодными лигноцеллюлозными материалами являются также остатки сельскохозяйственного производства, образующиеся, например, при переработке зерновых культур (пшеничная солома, кукурузная солома и так далее), кукурузы, сахарного тростника (багассы) и тому подобное. Кроме того, пригодными лигноцеллюлозными материалами являются отходы лесного хозяйства, например, ветки, кора, щепки и прочее. К оптимальным источникам лигноцеллюлозных материалов относятся также плантации с кратковременным циклом выращивания урожая, на относительно малых площадях, которых можно производить большие объемы биомассы.

Древесная клеточная оболочка среднеевропейских деревьев обычно обладает следующим примерным составом:

древесина лиственных пород содержит от 42 до 49% целлюлозы, от 24 до 30% гемицеллюлозы, от 25 до 30% лигнина, от 2 до 9% экстрактивных веществ и от 0,2 до 0,8% золы (минералов),

древесина хвойных пород содержит от 42 до 51% целлюлозы, от 27 до 40% гемицеллюлозы, от 18 до 24% лигнина, от 1 до 10% экстрактивных веществ и от 0,2 до 0,8% золы.

Благоприятной может быть реализация по меньшей мере одной операции обработки содержащего лигноцеллюлозу исходного материала, которая предшествует варке. Речь при этом идет, например, о механическом измельчении содержащего лигноцеллюлозу исходного материала, выполняемом, например, путем его дезинтегрирования и/или измельчения. В связи со специфическими свойствами содержащих волокна материалов их подвергают измельчению не под действием усилий сжатия/сдвига, а предпочтительно путем размола на мельницах ударного действия. Пригодными размалывающими устройствами являются молотковые дробилки, а также функционирующие согласно принципу струйного измельчения дробилки и мельницы с зажимным колесом. Последние, в частности, обладают особенно высокой производительностью.

Предлагаемый в изобретении способ позволяет интегрировать получение пригодных для повторного использования веществ (например, смеси ароматических соединений) в процесс производства целлюлозы. В предпочтительном варианте интегрирование можно осуществлять практически в любые основные методы варки целлюлозы.

Пригодные методы производства целлюлозы в принципе могут отличаться друг от друга по меньшей мере одним из следующих признаков:

- используемым на стадии а) средством обработки,

- используемыми на стадии а) условиями обработки,

- используемыми на других технологических стадиях компонентами,

- используемыми на других технологических стадиях рабочими условиями.

Используемое на стадии а) средство обработки в условиях варки, рассматриваемых ниже более подробно, способно солюбилизировать по меньшей мере часть сопутствующих веществ целлюлозы в содержащем лигноцеллюлозу исходном материале. В частности, при этом осуществляют по меньшей мере частичную, предпочтительно в основном полную солюбилизацию лигнина, присутствующего в содержащем лигноцеллюлозу исходном материале. Речь при этом идет о солюбилизации предпочтительно по меньшей мере 50% масс, особенно предпочтительно по меньшей мере 75% масс, присутствующего в содержащем лигноцеллюлозу исходном материале лигнина (в пересчете на общую массу присутствующего лигнина). Солюбилизация присутствующей в содержащем лигноцеллюлозу исходном материале целлюлозы в средстве обработки не происходит или происходит лишь в незначительной степени. Речь при этом идет о том, что солюбилизации подвержено предпочтительно не более 20% масс, особенно предпочтительно не более 10% масс, целлюлозы, присутствующей в содержащем лигноцеллюлозу исходном материале (в пересчете на общую массу присутствующей целлюлозы).

В соответствии с настоящим изобретением под солюбилизацией веществ подразумевают их переведение в жидкое состояние, то есть формирование растворов сопутствующих веществ целлюлозы (в частности, растворов лигнина), а также их перевод в то или иное состояние, отличающееся от солюбилизированного. В случае если в солюбилизированное состояние переводят лигноцеллюлозный компонент, это не обязательно означает необходимость полного окружения отдельных молекул, например полимерных молекул, сольватной оболочкой. Важным обстоятельством при этом является обусловленный солюбилизацией переход лигноцеллюлозного компонента в жидкое состояние. Следовательно, солюбилизатами в соответствии с настоящим изобретением являются также коллоидные растворы, микродисперсии, гели и тому подобное.

Используемое на стадии а) средство обработки содержит по меньшей мере одно жидкое в нормальных условиях (при температуре 20°С и давлении 1,01325 бар) соединение. К подобным соединениям предпочтительно относятся вода, кислоты, основания или органические растворители, способные по меньшей мере частично солюбилизировать лигнин без солюбилизации больших количеств целлюлозы. Пригодными являются также смеси указанных жидких соединений. Смеси кислот и оснований, как правило, не используют, применяя вместо них соответствующую соль в комбинации по меньшей мере с одним жидким соединением. Специалисты могут выбрать жидкие в нормальных условиях кислоты и основания из приведенных ниже соединений. Пригодными органическими растворителями предпочтительно являются спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, трет-бутанол или фенол, двухатомные и многоатомные спирты, такие как этандиол или пропандиол, аминоспирты, такие как этаноламин, диэтаноламин или триэтаноламин, ароматические углеводороды, такие как бензол, толуол, этилбензол или ксилолы, галогенированные растворители, такие как дихлорметан, хлороформ, четыреххлористый углерод, дихлорэтан или хлорбензол, алифатические растворители, такие как пентан, гексан, гептан, октан, лигроин, петролейный эфир, циклогексан или декалин, простые эфиры, такие как тетрагидрофуран, диэтиловый эфир, метил-трет-бутиловый эфир или монометиловый эфир диэтиленгликоля, кетоны, такие как ацетон или метилэтилкетон, сложные эфиры, такие как этилацетат, формамид, диметилформамид, диметилацетамид, диметилсульфоксид или ацетонитрил, а также смеси указанных соединений.

Жидкие соединение предпочтительно выбирают из группы, включающей воду, смешивающиеся с водой органические растворители и их смеси. Жидкие соединения особенно предпочтительно выбирают из группы, включающей воду, спирты и их смеси. В качестве жидких соединений можно использовать например, воду, метанол, этанол, смесь воды с метанолом и/или этанолом или смесь метанола с этанолом.

Используемым на стадии а) средством обработки может являться по меньшей мере одно основание. Пригодными основаниями являются гидроксиды щелочных или щелочноземельных металлов, например гидроксид натрия, гидроксид калия, гидроксид кальция или гидроксид магния, гидрокарбонаты щелочных или щелочноземельных металлов, например, гидрокарбонат натрия, гидрокарбонат калия, гидрокарбонат кальция или гидрокарбонат магния, карбонаты щелочных или щелочноземельных металлов, например карбонат натрия, карбонат калия, карбонат кальция или карбонат магния, оксиды, а также смеси указанных оснований.

Используемым на стадии а) средством обработки может являться по меньшей мере одна кислота. Пригодными кислотами в принципе могут являться как кислоты Брэнстеда, так и кислоты Льюиса. Пригодными кислотами Брэнстеда являются неорганические кислоты, их соли и ангидриды. К пригодным кислотам Брэнстеда относятся, например, минеральные кислоты, такие как соляная кислота, азотная кислота, серная кислота, фосфорная кислота или амидосульфокислота, а также соли аммония, такие как фторид аммония, хлорид аммония, бромид аммония или сульфат аммония. Пригодными кислотами Брэнстеда являются также гидросульфаты, такие как гидросульфат натрия, гидросульфат калия, гидросульфат кальция или гидросульфат магния. Кроме того, к пригодным кислотам Брэнстеда относятся гидросульфиты, такие как гидросульфит натрия, гидросульфит калия, гидросульфит кальция или гидросульфит магния. Пригодными являются также гидрофосфаты и дигидрофосфаты, такие как гидрофосфат натрия, дигидрофосфат натрия, гидрофосфат калия или дигидрофосфат калия. Пригодными кислотами Брэнстеда являются также SO2, SO3 и диоксид углерода.

Пригодными кислотами Брэнстеда являются также органические кислоты и их ангидриды, такие как муравьиная кислота, уксусная кислота, метан-сульфокислота, трифторуксусная кислота или п-толуолсульфокислота.

Пригодными кислотами Льюиса являются любые галогениды металлов или полуметаллов, металл или полуметалл которых содержит неподеленную электронную пару. Примерами подобных кислот Льюиса являются BF3, BCl3, BBr3, AlF3, AlCl3, AlBr3, этилалюминийдихлорид, диэтилхлорид алюминия, TiF4, TiCl4, TiBr4, VCl5, FeF3, FeCl3, FeBr3, ZnF2, ZnCl2, ZnBr2, Cu(I)F, Cu(I)Cl, Cu(I)Br, Cu(II)F2, Cu(II)Cl2, Cu(II)Br2, Sb(III)F3, Sb(V)F5, Sb(III)Cl3, Sb(V)Cl5, Nb(V)Cl5, Sn(II)F2, Sn(II)Cl2, Sn(II)Br2, Sn(IV)F4, Sn(IV)Cl4 или Sn(IV)Br4.

Используемым на стадии а) средством обработки может являться по меньшей мере одна соль, отличающаяся от указанных выше соединений. Соли предпочтительно выбирают из группы, включающей соли указанных выше кислот и оснований, а также продукты их окисления или восстановления. Пригодными солями являются, например, сульфаты аммония, сульфаты щелочных металлов и сульфаты щелочноземельных металлов, такие как сульфат натрия, сульфат калия, сульфат кальция или сульфат магния. Кроме того, пригодными солями являются сульфиты аммония, сульфиты щелочных металлов и сульфиты щелочноземельных металлов, такие как сульфит натрия, сульфит калия, сульфит кальция или сульфит магния. Пригодными солями являются также сульфиды аммония, сульфиды щелочных металлов и сульфиды щелочноземельных металлов, такие сульфид натрия, сульфид калия, сульфид кальция или сульфид магния. Пригодными солями являются также гидросульфиды щелочных металлов, такие как гидросульфид натрия или гидросульфид калия.

Используемым на стадии а) средством обработки может являться также соединение, отличающееся от указанных выше веществ. Речь при этом, в частности, идет об обычных, известных специалистам технологических химикатах, используемых в соответствии с разными методами варки в производстве целлюлозы из содержащего лигноцеллюлозу исходного материала. Варку на стадии а) можно осуществлять в следующих технологических режимах.

Варку на стадии а) можно осуществлять в одну или несколько ступеней. В наиболее простом случае варку на стадии а) осуществляют в многоступенчатом режиме. В случае осуществления варки в несколько, например две, три, или более ступени на соответствующих ступенях можно использовать разные средства и/или условия обработки. В пригодном варианте осуществления двухступенчатой варки на первой ступени используют, например, по меньшей мере один органический растворитель или смесь воды по меньшей мере с одним органическим растворителем, тогда как на второй ступени варку осуществляют в щелочной водной среде. К подобным вариантам осуществления варки относится, например, более подробно рассматриваемая ниже технология Organocell, на первой ступени которой варку осуществляют с использованием водно-спиртовой смеси, в то время как на второй ступени для варки используют водный раствор едкого натра. В соответствии с другим пригодным вариантом осуществления двухступенчатой варки на последующей ступени можно использовать, например, более высокую температуру и/или более высокое давление по сравнению с ее предыдущей ступенью. В случае многоступенчатой варки подвергнутый варке материал можно использовать для дальнейшей переработки на стадии b), отбирая его только с одной ступени или с нескольких ступеней. Однако при этом следует соблюдать условие, в соответствии с которым выделению на стадии b) подлежит обогащенная лигнином фракция материала соответствующей ступени.

Варку на стадии а) преимущественно осуществляют при температуре окружающей среды или предпочтительно при более высокой температуре.

Предпочтительной температуре варки соответствует примерный интервал от 40 до 300°С, особенно предпочтительно от 50 до 250°С. В соответствии с особым вариантом температуру в процессе варки ступенчато или непрерывно повышают, пока она не достигнет необходимого конечного значения.

Варку на стадии а) можно осуществлять при пониженном давлении, атмосферном давлении или давлении выше атмосферного. Давление на стадии а) в общем случае находится в интервале от 0,01 до 300 бар, предпочтительно от 0,1 до 100 бар.

Длительность выполняемой на стадии а) варки в общем случае составляет от 0,5 минут до 7 дней, предпочтительно от 5 минут до 96 часов.

Щелочное средство обработки

В соответствии с первым предпочтительным вариантом осуществления изобретения для варки лигноцеллюлозного материала на стадии а) используют щелочное средство обработки.

Перед варкой содержащего лигноцеллюлозу исходного материала, предусматривающей использование щелочного средства обработки, благоприятную роль может играть предварительная обработка указанного материала минеральной кислотой и/или водяным паром. Пригодной минеральной кислотой является, например, соляная кислота, однако прежде всего для указанной цели пригодна серная кислота. Обработку содержащего лигноцеллюлозу исходного материала водяным паром предпочтительно осуществляют в примерном температурном интервале от 110 до 300°С, особенно предпочтительно от 120 до 250°С. Обработка содержащего лигноцеллюлозу исходного материала минеральной кислотой и/или водяным паром, осуществляемая перед варкой указанного материала с использованием щелочного средства обработки, сопровождается по меньшей мере частичным гидролизом содержащихся в лигноцеллюлозном материале гемицеллюлоз. В случае предварительного гидролиза древесины хвойных пород в раствор, как правило, переходит от 10 до 15% масс, лигноцеллюлозного материала в пересчете на его общую массу. В случае предварительного гидролиза древесины лиственных пород в раствор, как правило, переходит от 15 до 20% масс. лигноцеллюлозного материала в пересчете на его общую массу.

Для последующей варки на стадии а) предпочтительно можно использовать сульфатный метод (крафт-метод). В подобном случае используемое на стадии а) средство обработки в качестве основных компонентов содержит NaOH и Na2S в водной среде. В соответствии с особым вариантом используемое на стадии а) средство обработки содержит NaOH, Na2S, Na2CO3 и Na2SO4 в водной среде.

Варку лигноцеллюлозного материала на стадии а), предусматривающую использование по меньшей мере одного щелочного средства обработки, предпочтительно осуществляют в температурном интервале от 50 до 300°С, особенно предпочтительно от 70 до 250°С. В соответствии с особым вариантом температуру в процессе варки ступенчато или непрерывно повышают, пока она не достигнет необходимого конечного значения. В подобном случае обработку лигноцеллюлозного материала на первой ступени можно осуществлять, например, в примерном температурном интервале от 50 до 130°С, тогда как на второй ступени ее выполняют в примерном температурном интервале от 130 до 250°С. При этом длительность выполняемой на первой ступени обработки лигноцеллюлозного материала составляет, например, от 5 до 50% от общей длительности его обработки. Для нагревания реагентов можно использовать обычные нагревательные устройства, например, теплообменники, тепловые бани, газовые горелки и тому подобное. Кроме того, для нагревания реагентов можно использовать тепло, поступающее из других узлов производства целлюлозы, например, теплоту сгорания органических компонентов средств обработки после выделения из них смеси ароматических соединений.

Давление варки лигноцеллюлозного материала на стадии а) в общем случае находится в интервале от 0,1 до 100 бар, предпочтительно от 1 до 10 бар. В соответствии с особым вариантом варку на стадии а) осуществляют при атмосферном давлении.

Длительность варки лигноцеллюлозного материала на стадии а) в общем случае составляет от 0,5 минут до 7 дней, предпочтительно от 5 минут до 96 часов.

Кроме того, варку на стадии а) предпочтительно можно осуществлять натронным (содовым) методом. В подобном случае используемое на стадии а) средство обработки в качестве основного компонента содержит едкий натр в водной среде, в которой преимущественно отсутствуют серосодержащие соединения. Речь при этом идет о водной среде, в которой полностью отсутствуют добавляемые в качестве технологических химикатов серосодержащие соединения. В соответствии с данным вариантом используемый на стадии а) исходный лигноцеллюлозный материал предпочтительно выбирают из группы, включающей однолетние растения, такие как лен, конопля, сизаль, джут, солома, кокосовые волокна, прутьевидное просо и другие растения с короткой цикличностью выращивания урожая.

Варку лигноцеллюлозного материала на стадии а) в соответствии с натронной технологией предпочтительно осуществляют в температурном интервале от 70 до 300°С, особенно предпочтительно от 100 до 250°С.

Давление варки лигноцеллюлозного материала на стадии а) натронным методом в общем случае находится в интервале от 0,1 до 100 бар, предпочтительно от 1 до 10 бар.

Длительность варки лигноцеллюлозного материала на стадии а) натронным методом в общем случае составляет от 0,5 минут до 7 дней, предпочтительно от 5 минут до 96 часов.

Количество едкого натра, используемого для варки лигноцеллюлозного материала на стадии а) натронным методом, в общем случае составляет от 5 до 25 масс.ч., особенно предпочтительно от 7 до 20 масс.ч. в пересчете на общую массу используемого исходного лигноцеллюлозного материала.

В соответствии с особым вариантом осуществления изобретения на стадии а) используют щелочное средство обработки, причем варку осуществляют в атмосфере кислорода. Подобные методы известны специалистам под названием щелочная варка с кислородом. При этом давление варки лигноцеллюлозного материала на стадии а) в общем случае находится в интервале от 1,1 до 100 бар, предпочтительно от 2 до 50 бар.

В другом особом варианте на стадии а) используют щелочное средство обработки, причем варку осуществляют в присутствии пероксида водорода и/или другого пероксидного соединения. Подобные методы варки также известны специалистам под названием щелочная варка с пероксидом.

В соответствии с другим особым вариантом на стадии а) используют щелочное средство обработки, причем варку выполняют в присутствии антрахинона. Количество антрахинона, используемого для варки лигноцеллюлозного материала на стадии а), в общем случае составляет от 0,001 до 5 масс.ч., особенно предпочтительно от 0,01 до 1 масс.ч. в пересчете на общую массу исходного лигноцеллюлозного материала.

Средство обработки, содержащее органические растворители

В соответствии со вторым предпочтительным вариантом осуществления изобретения для варки лигноцеллюлозного материала на стадии а) используют средство обработки, которое содержит по меньшей мере один органический растворитель.

Технология варки лигноцеллюлозы с использованием органических растворителей в принципе известна, и находит применение под названием Organosolv-метода.

Пригодные органические растворители аналогичны указанным выше растворителям. На стадии а) предпочтительно используют органический растворитель, выбранный из группы, включающей алканолы с 1-4 атомами углерода, смеси алканолов с 1-4 атомами углерода и смеси по меньшей мере одного алканола с 1-4 атомами углерода с водой. К пригодным алканолам с 1-4 атомами углерода предпочтительно относятся метанол, этанол, н-пропанол, изопропанол и н-бутанол. При этом предпочтительными алаканолами являются метанол, этанол и их смеси. Смеси по меньшей мере одного алканола с 1-4 атомами углерода с водой предпочтительно содержат от 10 до 99% масс, особенно предпочтительно от 20 до 95% масс, по меньшей мере одного алканола с 1-4 атомами углерода в пересчете на общую массу смеси.

Варку лигноцеллюлозного материала на стадии а) с использованием средства обработки, которое содержит по меньшей мере один органический растворитель, предпочтительно осуществляют в температурном интервале от 70 до 250°С, особенно предпочтительно от 100 до 220°С.

Давление варки лигноцеллюлозного материала на стадии а) с использованием средства обработки, содержащего по меньшей мере один органический растворитель, в общем случае находится в интервале от 1 до 100 бар, предпочтительно от 2 до 50 бар.

При варке лигноцеллюлозного материала на стадии а) с использованием средства обработки, содержащего по меньшей мере один органический растворитель, можно дополнительно использовать добавку для повышения селективности солюбилизации отдельных сопутствующих целлюлозе веществ. К подобным добавкам относятся, например, гидроксиды щелочных металлов, такие как гидроксид натрия, а также гидросульфиты аммоний, гидросульфиты щелочных металлов и гидросульфиты щелочноземельных металлов, такие как гидросульфит натрия или гидросульфит магния. Кроме того, к подобным добавкам относятся минеральные кислоты, такие как соляная кислота, азотная кислота, серная кислота, фосфорная кислота, амидосульфокислота и образуемые этими кислотами соли аммония, соли щелочных металлов и соли щелочноземельных металлов. Пригодными дополнительными добавками являются также органические кислоты, такие как щавелевая кислота, муравьиная кислота или уксусная кислота. Пригодными, кроме того, являются пероксикислоты, такие как надсерная кислота или надуксусная кислота.

Для реализации стадии а) предлагаемого в изобретении способа пригодны, в частности, следующие промышленные Organosolv-методы:

метод Alcell: использование в качестве средства обработки смеси этанола с водой,

метод ASAM: использование в качестве средства обработки сульфита щелочного металла, антрахинона и метанола,

метод Organocell: двухстадийный метод с использованием органического средства обработки на первой стадии и щелочного средства обработки на второй стадии (например, на первой стадии варка с использованием метанола и/или этанола, а на второй стадии варка с использованием метанола и/или этанола, NaOH и при необходимости антрахинона),

метод Acetosolv: использование в качестве средства обработки смеси уксусной кислоты с соляной кислотой.

В соответствии с особым вариантом деполимеризацию на стадии а) осуществляют не в присутствии спирта в сверхкритическом состоянии.

Стадия b)

На стадии b) предлагаемого в изобретении способа из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и по меньшей мере одну обедненную целлюлозой фракцию, которая содержит по меньшей мере часть средства обработки со стадии а).

Из подвергнутого варке материала предпочтительно выделяют по меньшей мере одну обедненную целлюлозой фракцию, которая содержит по меньшей мере один компонент, выбранный из группы, включающий лигнин, гемицеллюлозу, целлюлозу, продукты деструкции указанных компонентов и их смеси.

Использование обедненной целлюлозой фракции, содержащей смесь двух или более разных компонентов, для дальнейшей обработки на стадии с) во многих случаях не является критическим обстоятельством. В другом варианте из подвергнутого варке материала, очевидно, можно выделять одну или несколько обедненных целлюлозой фракций, содержащих основной компонент, подвергаемый дальнейшей обработке на стадии с). При этом основным компонентом является компонент, содержание которого в обедненной целлюлозой фракции в пересчете на ее общую массу составляет по меньшей мере 20% масс, предпочтительно по меньшей мере 50% масс, прежде всего по меньшей мере 75% масс.

Выделение обогащенной целлюлозой фракции и обедненной целлюлозой фракции (обедненных целлюлозой фракций) на стадии b) предпочтительно осуществляют путем фильтрования, центрифугирования, экстракцией, осаждения, дистилляции, отпаривания или комбинированного использования указанных методов. Благодаря варьированию методов выделения специалисты могут изменять состав обедненной целлюлозой фракции (обедненных целлюлозой фракций). Выделение указанных фракций на стадии b) можно осуществлять в одну или несколько ступеней. Так, например, на первой ступени, например, путем фильтрования и/или центрифугирования можно осуществлять разделение поступающих со стадии а) продуктов на фракцию, обогащенную целлюлозой, и первую обедненную целлюлозой фракцию. Затем первую обедненную целлюлозой фракцию можно подвергать дополнительному разделению на одной или нескольких дополнительных ступенях.

К обычно используемым методам фильтрования относятся, например, фильтрование с образованием фильтровального осадка, глубокое фильтрование (смотри, например, A.Rushton, A.S.Ward, R.G.Holdich, Solid-Liquid Filtration and Separation Technology, издательство VCH Verlags-gesellschaft, Вейнгейм 1996, cc.177 и следующие; A.Rushton (отв. редактор), Mathematical Models and Design Methods in Solid-Liquid Separation, NATO ASI series E Nr. 88, издательство Martinus Nijhoff, Дордрехт 1985, cc.90 и следующие), а также фильтрование в перекрестном потоке (смотри, например, J.Altmann, S.Ripperger, J.Membrane Sci. 124 (1997), cc.119-128). Обычно используемые методы центрифугирования описаны, например, в G.Hultsch, H.Wilkesmann, "Filtering Centrifuges"; D.B. Purchas, Solid-Liquid Separation, Upland Press, Croydon 1977, cc.493-559, а также в Н.Trawinski, Die aquivalente Klarflache von Zentrifugen, Chem. Ztg. 83 (1959), cc.606-612.

Для осуществления экстракции можно использовать, например, растворитель, не смешивающийся с используемым на стадии а) средством обработки, или по меньшей мере один растворитель, характеризующийся интервалом, в пределах которого не происходит растворения, причем экстрагируемый компонент (например, лигнин) обладает достаточно полной растворимостью в подобном растворителе. С целью экстракции реализуют непосредственный контакт экстрагирующего агента со средством обработки, и затем осуществляют разделение фаз. Экстракцию можно осуществлять обычными методами в одну или несколько ступеней.

Выделение недеструктированных способных к испарению компонентов в принципе можно осуществлять обычными, известными специалистам методами дистилляции. Устройствами, пригодными для дистилляционной переработки, являются дистилляционные колонны, такие как тарельчатые колонны, которые могут быть оснащены колпачковыми тарелками, ситовыми тарелками, сетчатыми тарелками, насадками, насадочными телами, клапанными тарелками, боковыми отводами и прочее, выпарные аппараты, такие как пленочный выпарной аппарат, выпарной аппарат с падающей пленкой, выпарной аппарат с принудительной циркуляцией, выпарной аппарат фирмы Sambay и так далее, а также комбинации указанных устройств. В особом варианте для дистилляции используют не весь подвергнутый варке материал со стадии а), а уже обедненную целлюлозой фракцию.

Пригодные методы разделения описаны, например, в Sattler, Klaus, Thermische Trennverfahren, 3-е издание, издательство Wiley VCH, 2001; Schlunder E.U., Thurner F., Destination, Absorption, Extraktion, издательство Springer, 1995; Mersmann, Alfons, Thermische Verfahrenstechnik, издательство Springer, 1980; Grassmann P., Widmer F.: Einfuhrung in die thermische Verfahrenstechnik, издательство de Gruyter, 1997; WeiB S., Militzer K.-E., Gramlich K., Thermische Verfahrenstechnik, издательство Dt. Verlag fur Grundstoffindustrie, Лейпциг, Штутгарт, 1993. Указанные первоисточники следует считать соответствующими ссылками.

В соответствии с особым вариантом осуществления изобретения выделение фракции, обогащенной целлюлозой, и по меньшей мере одной обедненной целлюлозой фракции на стадии b), а также последующую обработку обедненной целлюлозой фракции на стадии с) с целью получения пригодного для повторного использования вещества можно выполнять в одну стадию, например, в виде реакционной дистилляции.

В случае если стадия b) включает по меньшей мере одну ступень отпаривания, его можно осуществлять обычными методами, например, с использованием в качестве отпаривающего газа диоксида углерода или водяного пара.

Как указано выше, используемое на стадии а) средство обработки способно солюбилизировать по меньшей мере часть присутствующего в содержащем лигноцеллюлозу исходном материале компонента, в частности, лигнина. Солюбилизация целлюлозы, присутствующей в содержащем лигноцеллюлозу исходном материале, в средстве обработки не происходит или происходит лишь в незначительной степени. Выделение обогащенной целлюлозой фракции и (первой) обедненной целлюлозой фракции предпочтительно осуществляют путем фильтрования или центрифугирования. С целью ускорения процесса фильтрования можно использовать повышенное давление со стороны подачи целлюлозы или разрежение со стороны выхода продукта фильтрования.

Выделенную на стадии b) фракцию, обогащенную целлюлозой, с целью удаления остаточного количества содержащегося в ней средства обработки со стадии а) предпочтительно подвергают очистке.

С этой целью обогащенную целлюлозой фракцию можно подвергать промывке жидким промывочным средством. Пригодными являются промывочные средства, в которых хорошо растворяется по меньшей мере часть компонентов, присутствующих в средстве обработки в конце стадии варки а), в то время как целлюлоза в них не растворяется или растворяется лишь в незначительных количествах. Предпочтительными промывочными средствами являются описанные выше жидкие соединения, используемые в качестве компонентов средства обработки. Промывочное средство особенно предпочтительно выбирают из группы, включающей воду, смешивающиеся с водой растворители и смеси воды по меньшей мере с одним смешивающимся с водой растворителем. В качестве промывочного средства особенно предпочтительно используют воду.

Обогащенную целлюлозой фракцию с целью очистки можно подвергать однократной или последовательно осуществляемой многократной обработке промывочным средством. Для этого в пригодном устройстве реализуют непосредственный контакт целлюлозы с промывочным средством, после чего промывочное средство отделяют от целлюлозы. Пригодными устройствами являются, например, котлы с мешалкой, которые при необходимости могут быть снабжены нагревающим устройством и устройством для конденсации и рециркуляции промывочного средства.

Для обеспечения целевого замкнутого материального цикла предпочтительным является совместное использование по меньшей мере части промывочного средства с выделенными на стадии b) обедненными целлюлозой фракциями (или выделенной на стадии b) обедненной целлюлозой фракцией) с целью последующей дополнительной обработки соответствующей смеси на стадии с). Таким образом, предпочтительным является объединение по меньшей мере части промывочного средства с обедненной целлюлозой фракцией или, в случае нескольких обедненных целлюлозой фракций, по меньшей мере с одной обедненной целлюлозой фракцией. Промывочное средство в частности полностью объединяют с одной или несколькими обедненными целлюлозой фракциями.

В соответствии с первым особым вариантом осуществления изобретения из полученного на стадии а) подвергнутого варке материала на стадии b) предлагаемого в изобретении способа выделяют фракцию, обогащенную целлюлозой, и фракцию, обогащенную гемицеллюлозой. При этом обогащенная гемицеллюлозой фракция содержит по меньшей мере часть средства обработки со стадии а). На стадии с) обогащенную гемицеллюлозой фракцию предпочтительно подвергают обработке, осуществляемой путем гидрокрекинга, декарбоксилирования или их комбинации.

В соответствии с первым особым вариантом осуществления изобретения из полученного на стадии а) подвергнутого варке материала на стадии b) предлагаемого в изобретении способа выделяют фракцию, обогащенную целлюлозой, и фракцию, обогащенную лигнином. При этом обогащенная лигнином фракция содержит по меньшей мере часть средства обработки со стадии а). На стадии с) обогащенную лигнином фракцию предпочтительно подвергают обработке путем деполимеризации.

Как указано выше, используемое на стадии а) средство обработки способно солюбилизировать по меньшей мере часть лигнина, присутствующего в содержащем лигноцеллюлозу исходном материале. В соответствии с этим выделение обогащенной целлюлозой фракции и обогащенной лигнином фракции на стадии b) предпочтительно осуществляют путем фильтрования или центрифугирования. С целью ускорения процесса фильтрования можно использовать повышенное давление со стороны подачи целлюлозы или разрежение со стороны выхода продукта фильтрования.

Для обеспечения целевого замкнутого материального цикла в соответствии со вторым особым вариантом осуществления изобретения также является предпочтительным совместное использование по меньшей мере части промывочного средства с выделенной на стадии b) обогащенной лигнином фракции с целью последующей деполимеризации на стадии с). Таким образом, предпочтительным является объединение по меньшей мере части промывочного средства с обогащенной лигнином фракцией. В частности промывочное средство полностью объединяют с обогащенной лигнином фракцией.

Ниже под обогащенной лигнином фракцией подразумевают также фракцию, дополнительно содержащую жидкое промывочное средство со стадии промывки обогащенной целлюлозой фракции.

Стадия с)

На стадии с) по меньшей мере одну обедненную целлюлозой фракцию подвергают обработке с целью получения по меньшей мере одного пригодного для повторного использования вещества. Обработку на стадии с) предпочтительно осуществляют путем деполимеризации, гидрокрекинга, декарбоксилирования или комбинированным методом.

Как указано выше, в соответствии с предлагаемым в изобретении способом отсутствует необходимость выделения компонентов, используемых для обработки на стадии с), в виде промежуточных продуктов. Выполняемой на стадии с) обработке предпочтительно подвергают обедненную целлюлозой фракцию, которая содержит по меньшей мере одно жидкое в нормальных условиях (то есть при температуре 20°С и давление 1,01325 бар) соединение.

Содержание жидкого в нормальных условиях соединения в используемой для обработки на стадии с) фракции, обедненной целлюлозой, предпочтительно составляет по меньшей мере 10% масс., особенно предпочтительно по меньшей мере 20% масс., прежде всего по меньшей мере 30% масс.

Жидкие соединения, содержащиеся в обедненной целлюлозой фракции, включают по меньшей мере одно жидкое соединение из перечня используемых на стадии а) средств обработки. При этом жидкие соединения аналогичны указанным выше пригодным и предпочтительным соединениям, используемым на стадии а). Жидкие соединения, присутствующие в обедненной целлюлозой фракции, дополнительно могут содержать по меньшей мере одно жидкое соединение, полученное из промывочного средства, используемого при промывке обогащенной целлюлозой фракции. При этом промывочные средства аналогичны указанным выше пригодным и предпочтительным промывочным средствам, используемым на стадии b).

В соответствии с особым вариантом осуществления изобретения для обработки обедненной целлюлозой фракции используют реактор, поверхности контакта которого с указанной фракцией содержат никель или состоят из никеля.

Выделенную на стадии b) обедненную целлюлозой фракцию, содержащую по меньшей мере часть средства обработки со стадии а), можно подвергать деполимеризации на стадии с). Согласно изобретению в отличие от гидрокрекинга для осуществления деполимеризации не добавляют водород, содержащие водород газы и/или соединения, являющиеся переносчиками водорода. Согласно изобретению под деполимеризацией подразумевают деструкцию полимерного эдукта, сопровождаемую образованием низкомолекулярных продуктов. Речь при этом прежде всего идет о деструкции используемого в качестве эдукта лигнина, приводящей к образованию смеси ароматических соединений. Деполимеризацию при необходимости можно осуществлять в присутствии по меньшей мере одного катализатора деполимеризации. Пригодными катализаторами деполимеризации в принципе являются любые катализаторы, которые используют также в качестве катализаторов синтеза полимеров. К пригодным катализаторам относится, например, кремниевая кислота, глинозем, алюмосиликаты, алюмосиликаты со слоистой структурой и цеолиты, такие как морденит, фоязит, цеолит-Х, цеолит-Y и ZSM-5, а также оксид циркония или диоксид титана.

Деполимеризацию предпочтительно осуществляют в температурном интервале от 100 до 350°С, особенно предпочтительно в интервале от 150 до 300°С. В случае если для выполняемой на стадии с) деполимеризации используют обедненную целлюлозой щелочную фракцию, которая дополнительно содержит по меньшей мере один сульфид и/или гидросульфид, температура деполимеризации предпочтительно находится в интервале от 150 до 250°С. В соответствии с особым вариантом черный щелок подвергают деполимеризации, осуществляемой в температурном интервале от 150 до 250°С. Давление деполимеризации предпочтительно составляет от 1 до 250 бар, предпочтительно от 1,1 до 40 бар. Время контакта подвергаемой деполимеризации фракции с катализатором при температуре деполимеризации может составлять от нескольких секунд до нескольких дней. В особом варианте осуществления изобретения время контакта при температуре деполимеризации составляет от 5 секунд до 5 минут, в частности, от 10 секунд до 3 минут.

Выделенная на стадии b) обедненная целлюлозой фракция, которая включает по меньшей мере часть средства обработки со стадии а), а также содержащую углерод биомассу, может быть подвергнута гидрокрекингу на стадии с). При этом под гидрокрекингом подразумевают обработку указанной фракции водородом, содержащими водород газами и/или соединениями, являющимися переносчиками водорода, которую осуществляют при повышенных температурах и при необходимости повышенном давлении. Гидрокрекинг предпочтительно осуществляют в температурном интервале от 50 до 1000°С, особенно предпочтительно в интервале от 75 до 60°С. Давление гидрокрекинга предпочтительно составляет от 1 до 600 бар, предпочтительно от 2 до 500 бар. Обычное время контакта составляет от 1 минуты до 24 часов, предпочтительно от 15 минут до 8 часов.

Гидрокрекинг позволяет перерабатывать обедненную целлюлозой фракцию до содержащих углеводороды газов, как правило, без дополнительной предварительной обработки. В зависимости от исходного материала и технологического режима образующийся в результате крекинга газ содержит алканы, предпочтительно алканы с 1-4 атомами углерода, углеводороды с характерным для бензина интервалом выкипания, а также средние или тяжелые масла, которые можно использовать, например, в качестве дизельного топлива или средств для отопления.

Гидрокрекингу предпочтительно подвергают обогащенную гемицеллюлозой фракцию. Гидрокрекинг чрезвычайно хорошо пригоден также для общей гидрирующей обработки обедненных целлюлозой фракций, не подвергнутых разделению на гемицеллюлозу, лигнин и так далее. Гидрирование обедненной целлюлозой фракции с чрезвычайно хорошими результатами можно выполнять без использования дополнительных катализаторов (то есть без добавления к содержащимся варочным химикатам дополнительных катализаторов гидрирования). Однако для достижения более высоких степеней превращения и селективности образования фракций с определенными пределами выкипания предпочтительным является дополнительное использование катализатора. Пригодные катализаторы содержат, например, железо, молибден, никель, кобальт, вольфрам и/или другие металлы и/или соединения и/или комплексы металлов, активирующие гидрирование. При этом металлы и/или соединения и/или комплексы металлов могут быть нанесены на подложку, например, на оксид алюминия, диоксид кремния, алюмосиликаты, цеолиты и другие известные специалистам подложки или смеси подложек, или указанные катализаторы можно использовать без подложки. В качестве катализаторов пригодны также сами цеолиты определенных типов. В качестве гидрирующего газа можно использовать водород различных сортов. К водороду можно примешивать добавки, например, такие как монооксид углерода, диоксид углерода, сероводород, метан, этан, водяной пар и прочее. Очень хорошо пригодны, например, сорта водорода, образующиеся при газификации углеродсодержащих материалов водяным паром. Подобными материалами могут являться остатки после переработки минеральных масел, уголь, древесина, торф или остатки после переработки угля, например, после гидрирования. Пригодными являются также биомассы или выделенные из бытовых отходов растительные компоненты. Чрезвычайно хорошо пригоден также чистый водород.

Выделенную на стадии b) обедненную целлюлозой фракцию, которая содержит по меньшей мере часть средства обработки со стадии а), на последующей стадии с) можно подвергать декарбоксилированию. При этом под декарбоксилированием подразумевают формальное отщепление диоксида углерода. Технология декарбоксилирования известна специалистам.

В предпочтительном варианте осуществления изобретения на стадии с) предлагаемого в изобретении способа обедненную целлюлозой фракцию, которая содержит по меньшей мере часть средства обработки со стадии а), подвергают деполимеризации. Деполимеризации особенно предпочтительно подвергают обогащенную лигнином фракцию.

Согласно указанному в начале настоящего описания особому варианту изобретение относится к интегрированному способу получения целлюлозы и смеси ароматических соединений, в соответствии с которым:

a) осуществляют подготовку содержащего лигноцеллюлозу исходного материала и его варку с использованием средства обработки,

b) из подвергнутого варке материала выделяют фракцию, обогащенную целлюлозой, и по меньшей мере одну обогащенную лигнином фракцию, которая содержит по меньшей мере часть средства обработки со стадии а),

c) обогащенную лигнином фракцию подвергают деполимеризации, и

d) из полученного на стадии с) продукта деполимеризации выделяют смесь ароматических соединений.

В соответствии с особым вариантом осуществления предлагаемого в изобретении способа для деполимеризации на стадии с) используют черный щелок со стадии варки содержащего лигноцеллюлозу исходного материала, выполненной с использованием щелочного средства обработки. В частности, деполимеризации на стадии с) подвергают черный щелок со стадии сульфатной варки (крафт-варки).

Из обогащенной лигнином фракции перед выполняемой на стадии с) деполимеризацией при необходимости можно удалять часть содержащихся в ней жидких соединений. Устройствами, пригодными для удаления жидких соединений, являются обычные дистилляционные установки и выпарные аппараты, например, такие как пластинчатые испарители, ротационные испарители, выпарные аппараты с падающей пленкой, редукционные выпарные аппараты с принудительной циркуляцией, вакуумные выпарные аппараты или пленочные испарители. В подобном случае удаление жидких соединений выполняют предпочтительно в рамках процесса производства целлюлозы, в который интегрировано получение смеси ароматических соединений. Для деполимеризации можно использовать, например, черный щелок, отбираемый перед выполнением отдельной операции упаривания основного процесса производства целлюлозы или в ходе выполнения указанной операции.

Содержание жидких в нормальных условиях (то есть при температуре 20°С и давлении 1,01325 бар) соединений в обогащенной лигнином фракции, используемой для деполимеризации на стадии с), предпочтительно составляет по меньшей мере 10% масс., особенно предпочтительно по меньшей мере 20% масс., прежде всего по меньшей мере 30% масс.

Деполимеризация обогащенной лигнином фракции на стадии с) предпочтительно включает следующие отдельные технологические операции:

с1) нагревание,

с2) деполимеризация при повышенной температуре,

с3) охлаждение,

с4) при необходимости выполняемое регулирование показателя рН.

На стадии с1) обогащенную лигнином фракцию нагревают до температуры, предпочтительно находящейся в интервале от 150 до 350°С, особенно предпочтительно в интервале от 200 до 300°С. При нагревании на стадии с1) и последующей деполимеризации на стадии с2) предпочтительно не превышают критическую точку, то есть реакционная смесь при нагревании и деполимеризации предпочтительно не находится в сверхкритическом состоянии.

Для нагревания на стадии с1) предпочтительно используют тепло, получаемое на стадии охлаждения с3) или на другой технологической стадии интегрированного процесса производства целлюлозы. С этой целью обогащенную лигнином фракцию на стадии с1) предпочтительно пропускают через теплообменник. Обогащенную лигнином фракцию при необходимости можно подвергать дополнительному нагреванию посредством других источников тепла. Подобное дополнительное нагревание можно осуществлять посредством соответствующего устройства, которым снабжен используемый для деполимеризации на стадии с2) реактор, причем подобное устройство предназначено для поддержания на необходимом уровне температуры реакционной смеси, подвергаемой деполимеризации в реакторе.

Деполимеризацию на стадии с2) осуществляют в пригодном реакторе, например, в емкости высокого давления, которая дополнительно может быть снабжена перемешивающим устройством, а также устройством для нагревания или охлаждения содержимого подобной емкости.

Давление выполняемой на стадии с2) деполимеризации в общем случае находится в интервале от 1 до 300 бар, предпочтительно от 2 до 100 бар.

Длительность выполняемой на стадии с2) деполимеризации в общем случае составляет от 1 минуты до 7 дней, предпочтительно от 5 минут до 5 часов.

К обогащенной лигнином фракции можно добавлять по меньшей мере одно соединение, которое способствует деполимеризации и/или позволяет варьировать состав смеси ароматических соединений, получаемой предлагаемым в изобретении способом. Пригодные дополнительные соединения в принципе аналогичны кислотам, основаниям и солям, используемым на стадии а) в качестве компонентов средства обработки.

В случае если деполимеризации подвергают обогащенную лигнином фракцию, получаемую с использованием щелочного средства обработки, согласно первому варианту можно отказаться от добавления других соединений. Подобный вариант, в частности, относится к случаю, если деполимеризации на стадии с) подвергают черный щелок со стадии сульфатной варки (крафт-варки). Согласно второму варианту деполимеризации подвергают получаемую с использованием щелочного средства обработки, обогащенную лигнином фракцию, к которой дополнительно добавляют по меньшей мере одно дополнительное соединение. К обогащенной лигнином фракции предпочтительно добавляют по меньшей мере одно соединение, выбранное из группы, включающей основания, сульфид аммония, сульфиды щелочных металлов, сульфиды щелочноземельных металлов, гидросульфиды щелочных металлов и смеси указанных соединений.

Добавление по меньшей мере одного дополнительного соединения, которое способствует деполимеризации и/или позволяет варьировать состав получаемой в соответствии с предлагаемым в изобретении способом смеси ароматических соединений, осуществляют перед стадией с1), в процессе реализации стадии с1), перед стадией с2) или в процессе реализации стадии с2). Кроме того, можно осуществлять ступенчатую подачу указанного соединения перед реализацией указанных стадий или в ходе реализации одной или обеих стадий.

В другом варианте или в дополнение к добавлению по меньшей мере одного соединения, которое способствует деполимеризации и/или позволяет варьировать состав получаемой в соответствии с предлагаемым в изобретении способом смеси ароматических соединений, деполимеризацию на стадии с2) можно осуществлять в присутствии отличающегося от указанных соединений катализатора деполимеризации, например, такого как неорганический сульфид (сульфид натрия, сульфид вольфрама, сульфид меди, сульфид железа и тому подобное).

Состав получаемой смеси ароматических соединений можно изменять, варьируя условия деполимеризации, в частности ее температуру и длительность, а также тип содержащихся в обогащенной лигнином фракции или добавляемых к ней соединений. Например, в отсутствие серосодержащих соединений деалкилирование происходит с гораздо меньшей полнотой, чем в присутствии серосодержащих соединений. Основным продуктом деполимеризации, выполняемой в температурном интервале от 250 до 300°С в присутствии едкого натра, является, например, гваякол. В аналогичных условиях, однако при замене части едкого натра (например, от 10 до 80% масс.) сульфидом натрия получают пирокатехин в качестве основного продукта и гваякол в соответствующем уменьшенном количестве. Указанные закономерности описаны в опубликованной в Tappi (том 51, №1, январь 1968, сс.44-48) статье I.T.Clark и J.Green, на которую тем самым здесь приведена ссылка.

Смесь, получаемую в результате выполняемой на стадии с2) деполимеризации, на стадии с3) охлаждают до температуры, предпочтительно находящейся в примерном интервале от 10 до 100°С, особенно предпочтительно в интервале от 15 до 60°С.

В случае застывания полученной на стадии с2) смеси продуктов деполимеризации (они обладают так называемой температурой застывания, то есть температурой, при которой вязкая жидкость утрачивает текучесть) ее предпочтительно охлаждают на стадии с3) до температуры, которая по меньшей мере на 0,1°С, особенно предпочтительно по меньшей мере на 1°С превышает температуру застывания.

По меньшей мере часть выделяющегося на стадии с3) тепла указанным выше образом предпочтительно возвращают в интегрированный процесс производства целлюлозы и смеси ароматических соединений, например, на стадию с1).

Показатель рН охлажденной на стадии с3) смеси продуктов деполимеризации при необходимости можно устанавливать на должном уровне путем добавления на стадии с4) по меньшей мере одной кислоты или по меньшей мере одного основания. Пригодные кислоты и основания аналогичны кислотам и основаниям, используемым на стадии а).

В случае если деполимеризации на стадии с) подвергают обогащенную лигнином фракцию со стадии варки содержащего лигноцеллюлозу исходного материала, выполненной с использованием щелочного средства обработки, показатель рН на стадии с4) предпочтительно устанавливают на уровне не выше 10. Это относится, в частности, к выполняемой на стадии с) деполимеризации черного щелока со стадии сульфатной варки (крафт-варки). В соответствии с этим получаемые в результате деполимеризации ароматические спирты находятся в протонированной форме и могут быть легко выделены путем последующей экстракции. Кислотой, предпочтительно используемой для нейтрализации, является диоксид углерода.

Стадия d)

Выделение по меньшей мере одного пригодного для повторного использования вещества из продукта(-ов) обработки, полученного(-ых) на стадии с), можно осуществлять обычными известными специалистам методами. К подобным методам относятся, например, фильтрование, центрифугирование, экстракция, осаждение, кристаллизация, дистилляция или комбинация указанных методов. При этом пригодными являются рассмотренные выше методы выделения обогащенной целлюлозой фракции и обедненной целлюлозой фракции(-ий), используемые на стадии Ь).

В соответствии с особым вариантом осуществления предлагаемого в изобретении способа из полученного на стадии с) продукта деполимеризации обогащенной лигнином фракции на стадии d) выделяют смесь ароматических соединений.

Смесь ароматических соединений из полученного на стадии с) продукта деполимеризации предпочтительно выделяют путем экстракции. При этом выделяют по меньшей мере часть полученных при деполимеризации на стадии с) ароматических соединений, в то время как остальную часть (органические компоненты и неорганические технологические химикаты) можно направлять на дополнительную переработку и/или рекуперацию тепла, осуществляемые предпочтительно в рамках интегрированного процесса производства целлюлозы.

Для экстракции можно использовать растворитель (экстрагирующий агент), в котором в достаточной степени растворимы получаемые в результате деполимеризации ароматические соединения, и который не способен по меньшей мере частично смешиваться с остальными продуктами деполимеризации. При этом реализуют непосредственный контакт экстрагирующего агента с полученным на стадии с) продуктом деполимеризации и последующее разделение фаз. Экстракцию можно осуществлять в одну или несколько ступеней.

Пригодными экстрагирующими агентами являются неполярные растворители, апротонные полярные растворители, спирты и смеси указанных соединений. К пригодным экстрагирующим агентам относятся, например, ароматические углеводороды, такие как бензол, толуол, этилбензол или ксилолы, алифатические и циклоалифатические углеводороды, такие как пентан, гексан, гептан, октан, лигроин, петролейный эфир, циклогексан или декалин, галогенированные растворители, такие как дихлорметан, хлороформ, четыреххлориистый углерод, дихлорэтан или хлорбензол, алканолы и циклоалканолы, такие как 1-бутанол, 1-пентанол, 1-гексанол, 1-гептанол, 1-октанол или циклогексан, а также смеси указанных растворителей.

Экстракцию можно осуществлять в периодическом или непрерывном режиме. При этом можно каскадообразно осуществлять несколько последовательных периодических операций разделения, причем отделенный от фазы экстрагирующего агента остаток можно приводить в контакт с соответствующей свежей порцией экстрагирующего агента и/или направлять его противотоком по отношению к экстрагирующему агенту. В случае периодического осуществления экстракции в пригодной емкости реализуют контакт продукта деполимеризации с экстрагирующим агентом при их механическом перемещении, например, при перемешивании, полученную смесь с целью разделения фаз оставляют в покое, а затем удаляют осевшую на дно резервуара более тяжелую фазу. В случае непрерывного осуществления экстракции экстрагирующий агент и продукт деполимеризации непрерывно подают в соответствующий аппарат, реализуя их контакт аналогично периодическому варианту.

Экстракцию осуществляют, например, используя по меньшей мере одну комбинацию смесителя с сепаратором или по меньшей мере одну экстракционную колонну. В качестве смесителей можно использовать как динамические, так и статические смесители.

В предпочтительном варианте смесь ароматических соединений на стадии d) выделяют, осуществляя следующие отдельные технологические операции:

d1) экстракцию продукта выполняемой на стадии с) деполимеризации, причем в результате экстракции получают обогащенный ароматическими соединениями экстракт Aan) и обедненный ароматическими соединениями остаток Aab),

d2) разделение экстракта Aan) на содержащую экстрагирующий агент фракцию Ех), обогащенную мономерными ароматическими соединениями фракцию Амоно) и обогащенную олигомерными ароматическими соединениями фракцию Аолиго),

d3) возвращение фракции Ех) на стадию d1),

d4) при необходимости возвращение по меньшей мере части фракции Аолиго) на стадию с).

Показатель рН получаемого на стадии с) продукта деполимеризации перед выполняемой на стадии d) экстракцией при необходимости может быть отрегулирован путем добавления по меньшей мере одной кислоты или по меньшей мере одного основания. Кроме того, при многостадийной экстракции показатель рН используемого на первой стадии продукта деполимеризации, а также показатель рН остатка, отделенного на соответствующей стадии от фазы экстрагирующего агента, может быть отрегулирован путем добавления по меньшей мере одной кислоты или по меньшей мере одного основания. Пригодными кислотами являются, например, диоксид углерода, сероводород и минеральные кислоты, такие как соляная кислота, серная кислота или фосфорная кислота. Пригодными основаниями являются, например, основания щелочных металлов, такие как раствор едкого натра или раствор едкого кали, карбонаты щелочных металлов, такие как карбонат натрия или карбонат калия, гидрокарбонаты щелочных металлов, такие как гидрокарбонат натрия или гидрокарбонат калия, и основания щелочноземельных металлов, такие как гидроксид кальция, оксид кальция, гидроксид магния или карбонат магния, а также аммиак или амины.

В одном из вариантов осуществления изобретения для реализуемой на стадии d) экстракции используют щелочной продукт деполимеризации, показатель рН которого находится в интервале от 8 до 14. Перед экстракцией показатель рН продукта деполимеризации предпочтительно устанавливают в диапазоне от 1 до 9, предпочтительно от 6 до 8.

Под мономерными ароматическими соединениями в соответствии с настоящим изобретением подразумевают ароматические соединения, которые обладают одним ароматическим кольцом. Под олигомерными ароматическими соединениями подразумевают ароматические соединения, которые обладают двумя, тремя, четырьмя, пятью или более (до десяти) ароматическими кольцами.

Экстракцию на стадии d1) осуществляют аналогично описанной выше экстракции, реализуемой в общем случае.

Разделение экстракта Aan) на стадии d2) предпочтительно осуществляют путем дистилляции.