Изобретение относится к строительной технике, конкретно к испытательным устройствам, и предназначено для проведения испытаний плоских конструкций (панелей).

Известны различные способы нагружения элементов конструкций и их моделей. Возможно нагружение штучными грузами, когда конструкцию устанавливают на опоры и сверху в определенном порядке укладывают штучные грузы, вес которых заранее известен. При этом величину равномерно распределенной нагрузки можно оценить лишь приближенно. Нагружение гидравлическими домкратами создает локальную нагрузку, при этом требуется наличие силовой рамы или специального испытательного стенда.

Наиболее близким к предлагаемому техническому решению по совокупности признаков является устройство, описанное в книге Тамплона Ф.Ф. «Металлические ограждающие конструкции», Л.: Стройиздат. Ленингр. Отд-ние. 1988. - 248 с.: ил. ISBN 5-274-00155-6, стр.192. Принятое за прототип устройство содержит надувную резиновую камеру, опорный щит, поперечные опорные балки. На пол устанавливаются поддоны, затем укладывается опорный щит, на который устанавливают надувную резиновую камеру, по контуру которой устанавливаются ограничительные элементы, затем укладываются распределительные доски и опытная конструкция. Над конструкцией подводятся опорные поперечные балки. При нагнетании воздуха в резиновую камеру давление прикладывается с одной стороны к опорному щиту, по бокам к опорным элементам, а с другой стороны к распределительным доскам, через которые нагрузка передается на опытную конструкцию. Давление контролируется гидравлическим манометром.

Недостатками этого устройства являются большое количество деталей и сложность устройства для испытания. Следует отметить также и то, что работа с таким устройством требует большого количества операций, выполняемых в ручном режиме.

Сущность изобретения заключается в создании в испытываемой конструкции напряженно-деформированного состояния эквивалентного возникающему при реальной работе сооружения, в повышении точности результатов измерений при испытании и автоматизации процесса испытания.

Технический результат изобретения - упрощение испытательного устройства, повышение точности результатов измерения и автоматизация процесса испытаний.

Технический результат достигается тем, что в известном автоматизированном устройстве для испытания плоских конструкций, включающем силовой пол, опорный щит с уложенной на него надувной камерой, по контуру которой установлены ограничительные элементы, опорные элементы, установленные сверху испытываемой конструкции и прикрепленные через тяги к силовому полу, компрессор, особенностью является то, что оно дополнительно снабжено передвижными рамами, расположенными над испытываемой конструкцией, на которых установлены датчики измерительных приборов, тензопреобразователями, находящимися на поверхности испытываемой конструкции, датчиком давления надувной камеры, компьютером, исполнительным устройством и контроллером, преобразующим показания датчиков в цифровой режим, при этом испытываемая конструкция уложена на надувную камеру, расположенную непосредственно на силовом полу, при этом к выходу компьютера подсоединено исполнительное устройство с компрессором, а датчики измерительных приборов, установленные на передвижных рамах, датчик давления надувной камеры и тензопреобразователи соединены с исполнительным устройством, передающим поступающую информацию через контроллер на вход компьютера.

Предложенное устройство отличается тем, что исследуемая конструкция, в перевернутом виде относительно продольной оси на 180 градусов, укладывается сверху на надувную камеру, которая, в свою очередь, уложена на силовой пол. Опорные элементы установлены сверху исследуемой конструкции и прикреплены к силовому полу. По контуру надувной камеры установлены ограничительные элементы. Над исследуемой конструкцией установлены передвижные рамы, на которые устанавливают датчики измерительных приборов.

Испытательный комплекс включает в себя нагнетающий компрессор, надувную камеру, создающий испытательную нагрузку, датчик давления, набор датчиков измерительных устройств, состав которых определяется характером проводимых испытаний, и компьютерный регистратор. Регистратор состоит из компьютера, оснащенного соответствующей программой, контроллера, который преобразует показания датчиков в цифровой режим, набор датчиков, установленных на передвижной раме, датчик давления и исполнительное устройство, управляющее работой компрессора.

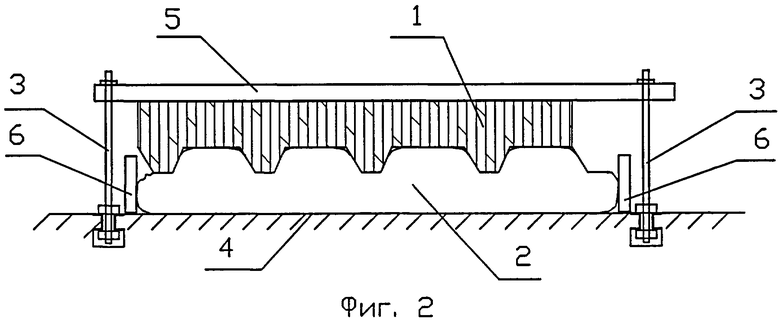

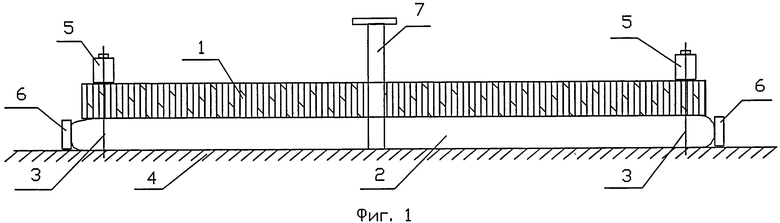

Схематически конструкция нагрузочного устройства показана на чертеже. На фиг.1 изображен общий вид установки, а на фиг.2 ее поперечное сечение, где показаны следующие элементы: 1 - испытываемая конструкция, 2 - надувная камера, 3 - тяга, 4 - силовой пол, 5 - опорный элемент, 6 - ограничительный элемент, 7 - передвижная рама.

Блок-схема автоматизированного устройства представлена на фиг.3, где приняты следующие обозначения: 8 - компьютер, 9 - контроллер, 10 - датчик давления надувной камеры, 11 - исполнительное устройство, 12 - компрессор, 13 - тензопреобразователи.

При проведении испытания на силовой пол 4 расстилается надувная камера 2, на нее укладывается испытываемая конструкция 1 с наклеенными тензопреобразователями 13, перевернутая относительно продольной оси на 180 градусов. Там, где это необходимо по условиям испытаний, на испытываемую конструкцию устанавливаются опорные элементы 5, которые тягами 3 крепятся к силовому полу 4. В необходимых местах (согласно плану эксперимента) устанавливаются передвижные рамы 7 с соответствующим измерительным оборудованием. Ограничительные элементы 6 ограничивают деформации надувной камеры 2, что обеспечивает ее прочность.

Работает устройство следующим образом: при включении рабочего режима компьютер 8 подает сигнал, включающий нагнетающий компрессор 12. Когда давление в надувной камере 2 достигнет значения, соответствующего первой ступени нагружения, компрессор 12 отключается и включается считывание показаний датчиков - тензопреобразователей 13, подключенных к контроллеру 9. При этом полученная информация заносится в память компьютера 8. По завершении операции вновь включается компрессор 12 и создается следующая ступень нагружения. Как только давление в надувной камере 2 достигнет значения, соответствующего второй ступени нагружения, компрессор 12 отключается, и вновь считываются показания датчиков - тензопреобразователей 13. Такие циклы повторяются до конца испытаний. При этом компьютер 8 может быть запрограммирован на отключение системы после достижения необходимого числа циклов нагружения, или до разрушения конструкции, что фиксируется по резкому снижению давления в надувной камере 2 датчиком давления надувной камеры 10.

Экспериментальный вариант предложенного устройства изготовлен в лаборатории испытаний сооружений Самарского государственного архитектурно-строительного университета и использован при проведении испытаний новых конструкций плит покрытия. Надувная камера была склеена по технологии, применяемой при изготовлении надувных лодок из специальной ткани (ткань 1000). В качестве нагнетающего компрессора использовался автомобильный компрессор. Измерительный блок был представлен комплексом ММТС-64 с прилагаемой программой обработки данных. Устройство в работе совершенно безопасно, поскольку при создании нагрузки 6 кПа давление в надувной камере составляет всего 0,05 ати.

Преимуществами предложенного устройства являются:

- малое количество конструктивных элементов;

- простота изготовления;

- значительное упрощение и удешевление проведения испытаний;

- обеспечение надежности и уменьшение погрешности результатов;

- то обстоятельство, что конструкция нагружается в перевернутом на 180 градусов виде, позволяет учесть влияние собственного веса на напряженно-деформированное состояние обшивок панели.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ ИЗ ДЕЛЯЩИХСЯ МАТЕРИАЛОВ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2400728C1 |

| Климатическая камера для испытаний крупногабаритных изделий | 2023 |

|

RU2802350C1 |

| Способ проведения модальных испытаний многосегментных нежестких конструкций | 2017 |

|

RU2662255C1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2243535C1 |

| ГИДРОПУЛЬСАТОРНАЯ ИСПЫТАТЕЛЬНАЯ МАШИНА ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ ИЛИ ИЗДЕЛИЙ НА УСТАЛОСТЬ | 2010 |

|

RU2454652C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ | 2013 |

|

RU2529733C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ НА ПРОДАВЛИВАНИЕ ПРИ КРАТКОВРЕМЕННОЙ ДИНАМИЧЕСКОЙ НАГРУЗКЕ | 2020 |

|

RU2726031C1 |

| УСТАНОВКА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ДЕФОРМАЦИИ | 2017 |

|

RU2643689C1 |

| Пресс испытательный электрогидравлический | 2023 |

|

RU2818547C1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ ДЛЯ ИСПЫТАНИЙ НА ИЗГИБ СВАРНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299416C1 |

Изобретение относится к испытательной технике, в частности к испытательным устройствам, и предназначено для проведения испытаний плоских конструкций. Устройство включает силовой пол, надувную камеру, по контуру которой установлены ограничительные элементы, опорные элементы, прикрепленные к силовому полу и компрессор. Дополнительно оно снабжено передвижными рамами, расположенными над испытываемой конструкцией, компьютером, набором измерительных датчиков-тензопреобразователей, установленных на поверхности испытываемой конструкции, а также закрепленных на передвижных рамах, датчиком давления надувной камеры, контроллером и исполнительным устройством. При этом испытываемая конструкция, перевернутая относительно продольной оси на 180°, уложена на надувную камеру, расположенную непосредственно на силовом полу, опорные элементы установлены поверх испытываемой конструкции. При этом процесс нагружения и регистрации показаний измерительных приборов объединен и автоматизирован. Технический результат заключается в упрощении конструкции, повышении точности результатов измерения и автоматизации процесса испытаний. 3 ил.

Автоматизированное устройство для испытания плоских конструкций, включающее силовой пол, надувную камеру, по контуру которой установлены ограничительные элементы, опорные элементы, прикрепленные к силовому полу, компрессор, отличающееся тем, что оно дополнительно снабжено передвижными рамами, расположенными над испытуемой конструкцией, компьютером, набором измерительных датчиков-тензопреобразователей, установленных на поверхности испытуемой конструкции, а также закрепленных на передвижных рамах, при этом контактные элементы этих датчиков-тензопреобразователей касаются поверхности испытуемой конструкции, датчиком давления надувной камеры, контроллером, преобразующим показания датчиков в цифровой режим и передающим их на вход компьютера, а также исполнительным устройством, подключенным к выходу компьютера и управляющим работой компрессора, при этом испытуемая конструкция, перевернутая на 180° относительно продольной оси, уложена на надувную камеру, расположенную непосредственно на силовом полу, опорные элементы установлены поверх испытуемой конструкции.

| Тамплон Ф.Ф | |||

| Металлические ограждающие конструкции | |||

| - Л.: Стройиздат, Ленингр | |||

| отделение, 1988, - 248 с.: ил., стр.192 | |||

| Установка для испытания на прочность элементов конструкций летательных аппаратов | 1981 |

|

SU932888A1 |

| Виброгаситель преимущественно для строительных несущих конструкций | 1940 |

|

SU66528A1 |

| 0 |

|

SU98814A1 | |

Авторы

Даты

2014-03-20—Публикация

2012-02-21—Подача