Область техники, к которой относится изобретение

Изобретение относится к области зондов для выполнения анемометрических измерений вблизи стенки.

В частности, изобретение относится к зондам или устройствам типа анемометра с горячей проволочкой или анемометра с холодной проволочкой.

Изобретение также относится к способу изготовления такого зонда.

Изобретение также относится к устройству регулирования питания и измерения такого зонда.

Уровень техники

Следует кратко напомнить принцип работы анемометра с горячей проволочкой: согласно этой технологии, очень тонкую металлическую проволочку, как правило, диаметром порядка 2-5 мкм нагревают за счет эффекта Джоуля. Если ее поместить в поток, температура которого ниже температуры проволочки, то она охлаждается за счет принудительной конвекции. Флуктуации скорости и/или температуры текучей среды потока приводят к изменениям температуры проволочки и, следовательно, к изменениям ее электрического сопротивления. Именно эти последние изменения и используют при измерениях.

Электрическая энергия, создаваемая на проволочке и передающаяся в дальнейшем от нее к окружающей среде, может выдаваться электронной схемой по-разному, что позволяет выделить три типа анемометров:

- анемометр постоянного тока,

- анемометр постоянной температуры,

- анемометр постоянного напряжения.

Измерения, осуществляемые вблизи стенки, являются очень специфическими, так как присутствие стенки влияет на измерение скорости. Это выражается в переоценке значения скорости.

Физически эту переоценку можно объяснить следующим образом. Вследствие перегрева проволочку окружает диффузионное тепловое пятно. Когда расстояние между проволочкой и стенкой становится меньше размера этого горячего пятна, которое охватывает проволочку, происходит передача энергии стенке. Для проволочки это выражается в увеличении отдаваемой энергии, которое по отношению к калибровочному значению, полученному без стенки, соответствует увеличению измеряемой скорости. Это явление увеличения скорости проявляется, начиная с безразмерного расстояния от стенки порядка y+=6 (где y+ определяют как произведение динамической скорости на расстояние до стенки, поделенное на кинематическую вязкость). Были разработаны различные аналитические поправки для корректировки измерений, подвергающихся влиянию этого явления наведения пристенного мостика. Все эти методы корректировки имеют один большой общий недостаток в том смысле, что все они (без исключения) построены на ожидаемом результате. Следовательно, их невозможно применять при неустановившемся потоке.

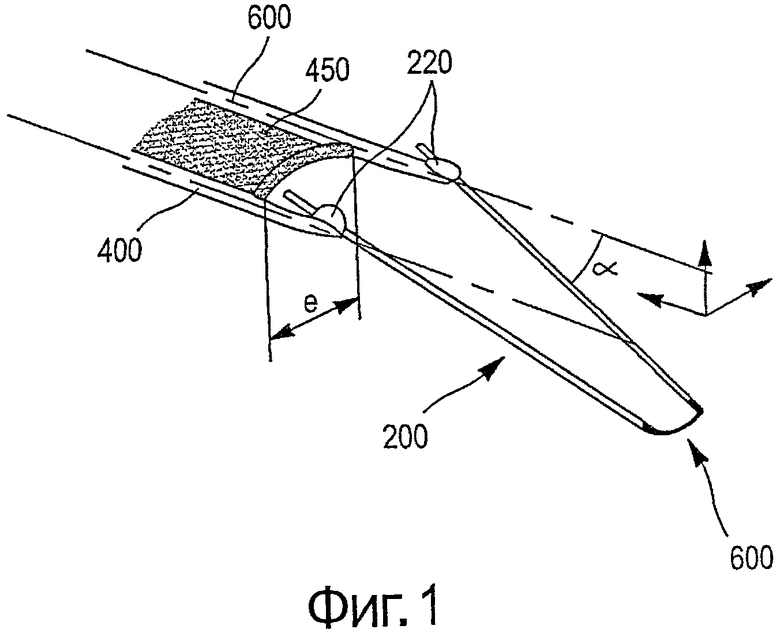

Известный зонд, описанный в документе Ligrani et Bradshow, 1987 и схематично показанный на фиг.1, содержит металлическую проволочку 200 (горячая проволочка диаметром 0,625 мкм) из платинового сплава с 10% родия. Через эту металлическую проволочку в ее активной части 600 (нагреваемая длина) проходит электрический ток, и она имеет U-образную форму.

Эту проволочку крепят на концах двух заостренных стержней 400, 600, скрепленных между собой аральдитовым клеем 450. Крепление на концах стержней производят пайкой (оловом) в двух местах спая 220.

Промежуток е между концами двух стержней составляет примерно 0,5 мм.

Как показано на фиг.1, чтобы нейтрализовать эффект блокировки, который появляется из-за такой близости стержней, проволочка образует плоскость, наклоненную под углом α примерно 15° относительно плоскости, образованной концами 400, 600. Эффект блокировки представляет собой возмущение в потоке из-за слишком близкого расположения концов стержней. Это возмущение влияет на любое измерение, производимое на уровне активной части 600.

Таким образом, задача состоит в создании зонда, позволяющего улучшить характеристики вышеуказанного зонда. В частности, зонд, показанный на фиг.1, характеризуется проблемами вибрационной стойкости и чувствительности.

Другим аспектом измерений рассматриваемого типа является эффект фильтрации. Этот эффект проявляется, когда активная зона является слишком большой, что дает усредненное или интегрированное измерение вместо точечного измерения.

Решением, позволяющим ограничить это явление фильтрации, является уменьшение промежутка между стержнями, чтобы уменьшить длину проволочки. Однако, как было указано выше, при этом появляется эффект блокировки из-за влияния на поток чрезмерной близости стержней, что пояснено авторами Comte-Bellot et al. в статье под названием "On aerodynamic disturbances caused by single hot-wire probes", ASME, J.Applied Mechanics, vol. 38,767-774, 1971.

Среди имеющихся на рынке устройств, таких как зонды, продаваемые компаниями Dantec или TSI, невозможно найти зонды, позволяющие решить вышеуказанные проблемы.

Таким образом, известные зонды, в том числе имеющиеся в продаже анемометрические устройства (как правило, зонд на 2.5 мкм, объединенный с анемометром постоянной температуры), не достаточны для мелкомасштабных измерений турбулентности и совсем не подходят для измерений вблизи стенки, которые нам необходимо производить.

Наконец, производство зонда этого типа связано со многими технологическими проблемами, большинство из которых пока не решены.

Таким образом, одной из задач, которую призвано решить настоящее изобретение, является разработка способа производства, позволяющего воспроизводимо получать зонд с отличными характеристиками.

Другой задачей изобретения является создание устройства регулирования и питания анемометра с проволочкой постоянного тока.

Частным вариантом работы является так называемый режим работы «с холодной проволочкой». Речь идет о работе на постоянном токе, когда ток питания проволочки является очень слабым.

В этих известных устройствах источник питания содержит большой резистор R, последовательно соединенный с проволочкой, чтобы сохранять постоянную силу тока Iw в этой проволочке при изменениях скорости потока. Проволочку интегрируют в мост Уитстона, чтобы точно измерять ее сопротивление Rw; в вершине моста получают выходной сигнал.

Анемометр постоянного тока имеет следующие преимущества. Он обеспечивает свободный выбор перегрева, что представляет особый интерес при исследовании флуктуации температуры. Можно также измерять фоновый шум, заменив проволочку неподвижным резистором, и вносить затем необходимые поправки в измерения. Однако приходится значительно усиливать выходные сигналы. Полоса пропускания при этом принципе измерения обусловлена тепловой инерцией проволочки.

В этом типе устройства ток питания проволочки стремятся понижать в сторону нулевого значения, чтобы как можно меньше ее нагревать. Таким образом, проволочка не охлаждается за счет конвекции (поскольку она не нагревается) и становится чувствительной только к температуре Т окружающей среды через значение своего сопротивления Rпроволочки в соответствии с отношением:

Rпроволочки=R0[1+α(Т-Т0)],

где R0 является сопротивлением зонда при контрольной температуре, а α является коэффициентом изменения сопротивления в зависимости от температуры.

В устройстве этого типа отклонение температуры является незначительным, а ток питания проволочки очень слабым. Он служит только для измерения напряжения на контактах проволочки, чтобы получить значение ее сопротивления. Как правило, он составляет примерно от 50 до 200 мА. Таким образом, нагрев проволочки за счет эффекта Джоуля является ничтожным, что и дает основание называть этот анемометр термометром с холодной проволочкой.

Проблема устройства этого типа состоит в следующем: измеряемая температура претерпевает отклонения, поэтому зонд необходимо объединять с термопарой для получения измерения средней температуры.

Раскрытие изобретения

Задача изобретения состоит в устранении вышеуказанных недостатков, присущих известным устройствам.

Поставленная задача решена в устройстве регулирования анемометра с проволочкой (проволочного анемометра) постоянного тока, содержащем:

- средства питания и средства для регулирования тока питания проволочки и контрольного резистора,

- средства для получения разности между сигналом на контактах проволочки зонда и сигналом на контактах контрольного резистора,

- средства для поддержания постоянной температуры устройства.

Это устройство регулирования можно применять для описанного выше зонда или для другого типа анемометрического зонда. Однако с описанным выше зондом были получены особенно интересные результаты.

Проволочка и контрольный резистор установлены, например, по схеме токового зеркала.

Предпочтительно средства регулирования тока питания содержат регулировочный транзистор, установленный как диод, и потенциометр.

Поставленная задача решена также в термоанемометре с холодной проволочкой, содержащем:

- анемометр, например, имеющий описанную выше конструкцию,

- и описанное выше устройство регулирования.

Согласно частному варианту осуществления, анемометр с проволочкой согласно изобретению содержит:

а) два стержня крепления проволочки, при этом конец каждого стержня содержит плоскую зону позиционирования и крепления проволочки,

б) прямой участок проволочки, закрепленный пайкой на указанных плоских зонах позиционирования и крепления проволочки.

Концы стержней могут отстоять друг от друга на расстояние, по меньшей мере, равное 4 мм.

Проволочка может содержать центральный сердечник диаметром d, составляющим от 0,35 до 0,6 мкм, и оболочку, удаляемую на участке проволочки, называемом чувствительной зоной, длиной от 0,4 мм до 0,5 мм.

Проволочку можно закрепить на стержнях пайкой посредством припоя типа олово-свинец.

Чтобы устранить проблему поломки активной части проволочки, она может содержать изгиб.

Стержни можно закрепить на корпусе зонда, оборудованном оболочкой, гасящей вибрации.

Поставленная задача решена также в способе измерения температуры в потоке текучей среды, содержащем применение описанного выше термоанемометра без дополнительной термопары.

В частности, можно измерять изменение температуры и среднюю температуру при помощи термоанемометра в соответствии с настоящим изобретением.

Согласно другому аспекту, изобретение позволяет также выполнить зонд, содержащий проволочки очень небольшого диаметра в сочетании с большим промежутком между стержнями.

Так, изобретение позволяет воспроизводимо выполнять зонды с использованием проволочки диаметром 0,35, 0,5 или 0,625 мкм.

Поставленная задача решена также в анемометрическом зонде с n проволочками (n≥1) для измерения вблизи стенки, содержащем, для каждой проволочки:

а) два стержня крепления проволочки, при этом конец каждого стержня содержит плоскую зону позиционирования и крепления проволочки,

б) прямой участок проволочки, закрепленный пайкой на указанных плоских зонах позиционирования и крепления проволочки.

Концы стержней могут отстоять друг от друга на расстояние, по меньшей мере, равное 4 мм.

Предпочтительно проволочка содержит центральный сердечник из платиново-родиевого сплава диаметром d, составляющим от 0,35 до 0,6 мкм, и серебряную оболочку, удаляемую на участке проволочки, называемом чувствительной зоной, длиной, составляющей от 0,4 мм до 0,5 мм.

Зонд в соответствии с настоящим изобретением описанного выше типа может содержать n (n≥2) проволочек, которые могут быть параллельными между собой. Например, он содержит 2, или 3, или 4 параллельные между собой проволочки.

Поставленная задача решена также в способе осуществления анемометрического зонда с n проволочками (n≥1) для измерения вблизи стенки, согласно которому:

а) позиционируют прямой участок проволочки, содержащей металлический сердечник, окруженный защитной оболочкой, на двух стержнях, при этом конец каждого стержня содержит плоскую зону позиционирования и крепления проволочки,

б) крепят пайкой проволочку на каждом из стержней,

в) удаляют часть оболочки для оголения активной измерительной зоны проволочки.

Предпочтительно этап б) содержит выполнение изгиба проволочки. Согласно варианту осуществления, этот этап б) содержит:

- выполнение первого спая на первом стержне,

- относительное раздвигание концов двух стержней,

- выполнение второго спая на втором стержне,

- отпускание концов двух стержней.

Согласно варианту осуществления, этап в) содержит травление оболочки проволочки для получения активной измерительной зоны, например:

- первый этап травления кислотой,

- затем второй этап электрохимического травления.

Можно произвести измерение сопротивления проволочки для определения на ней длины травления. Кроме того, травление можно осуществлять при помощи петли, образованной нитью, на которой можно удерживать каплю жидкости травления.

В способ получения проволочки в соответствии с настоящим изобретением можно ввести этап отжига при температуре, по существу превышающей температуру, при которой будет использоваться проволочка.

Что касается пайки, ее можно осуществлять при помощи пистолета с горячим воздухом или при помощи лазера.

Перед этапом а) можно ввести предварительный этап правки проволочки.

Перед этапом б) можно ввести этап механического натяжения проволочки с усилием менее нескольких грамм, например 6 г, или 5 г, или 4 г.

Изобретение относится также к способу измерения анемометрических величин, в частности, вблизи стенки, содержащему применение зонда в соответствии с настоящим изобретением.

Краткое описание чертежей

На фиг.1 показан известный зонд с горячей проволочкой;

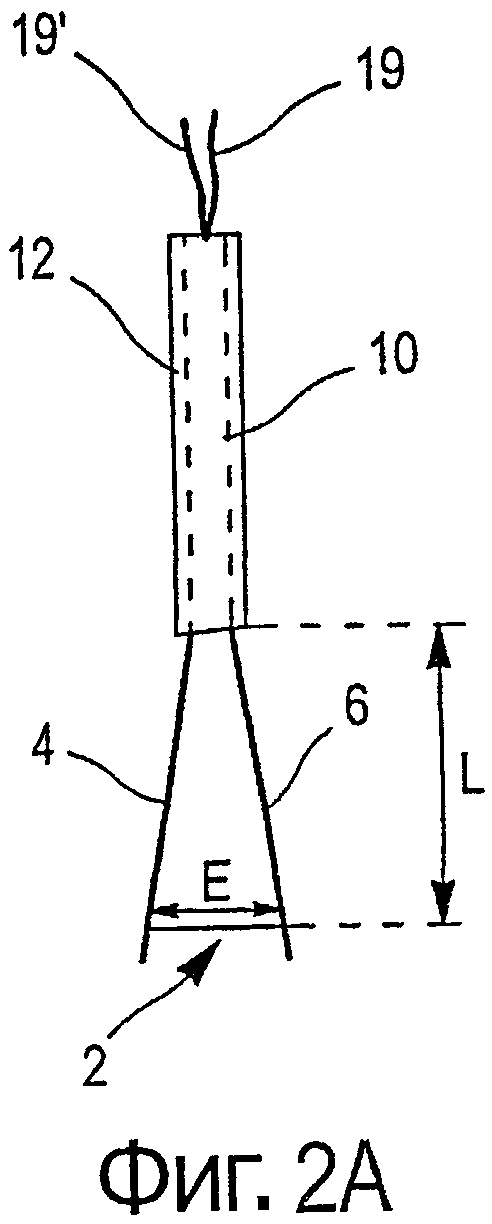

на фиг.2А-2Е показан зонд согласно изобретению;

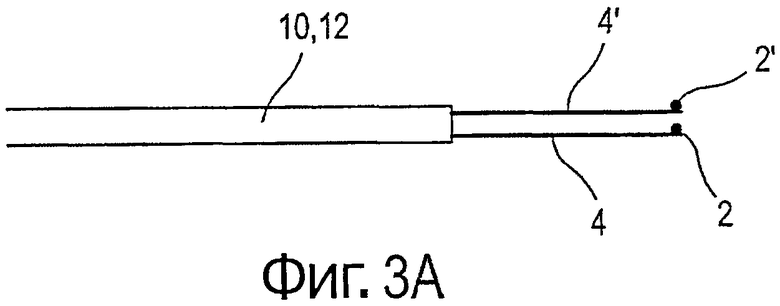

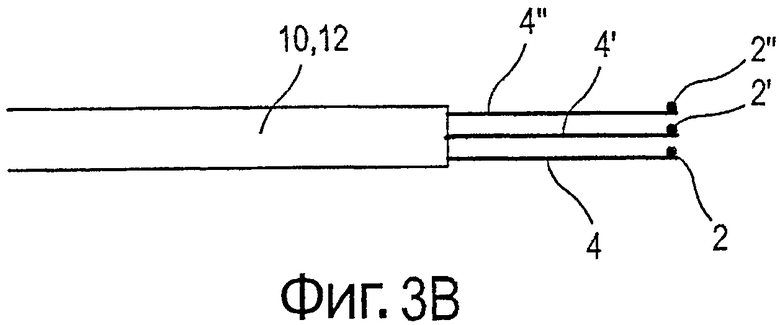

на фиг.3А-3В показаны другие типы зонда согласно изобретению, содержащего две проволочки или более двух проволочек;

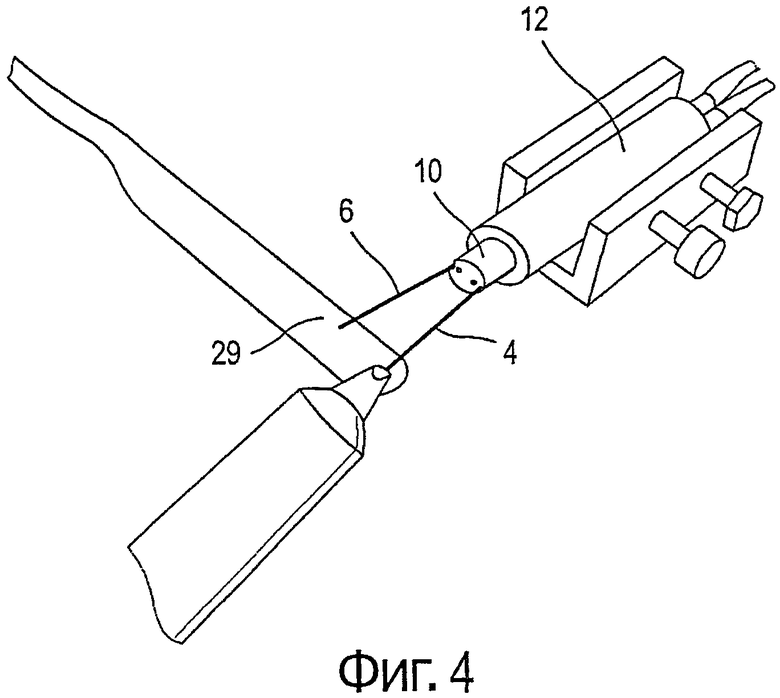

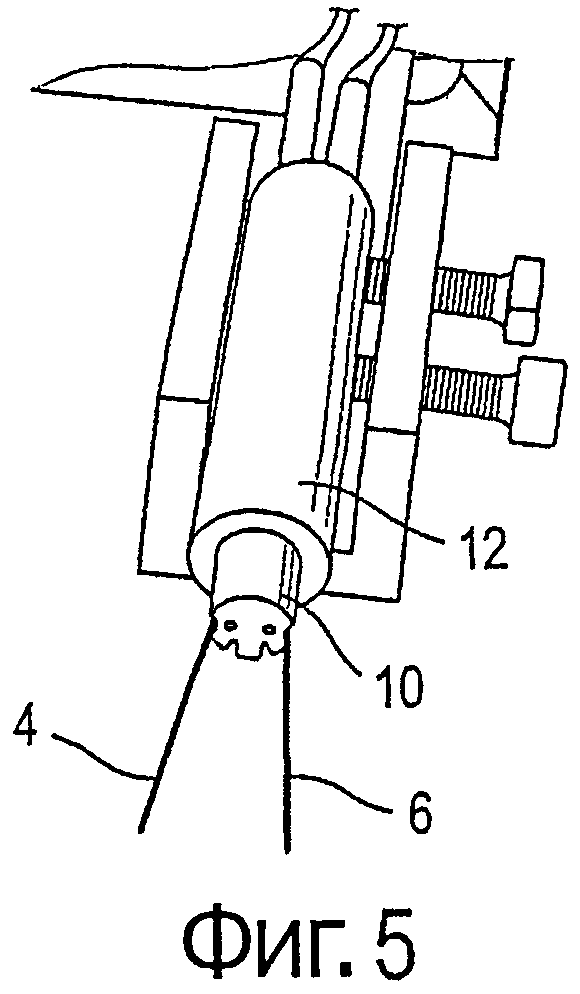

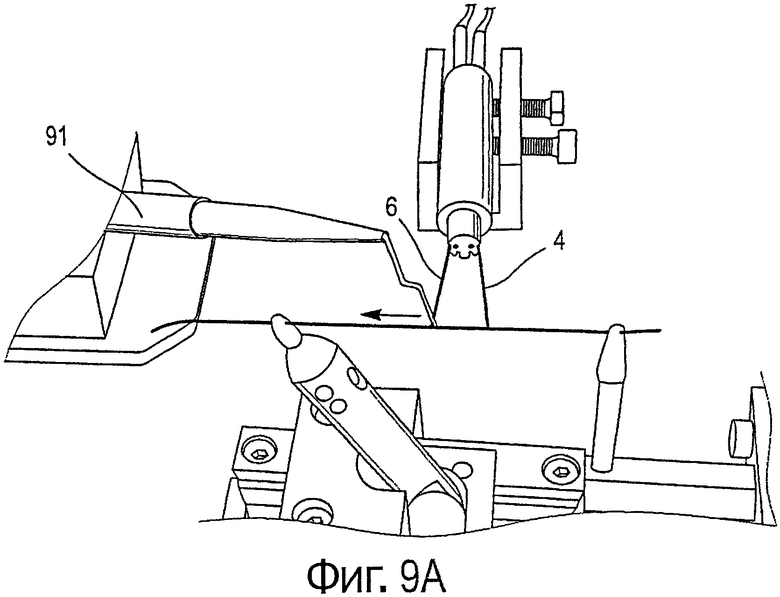

на фиг.4-10 показаны этапы осуществления зонда согласно изобретению;

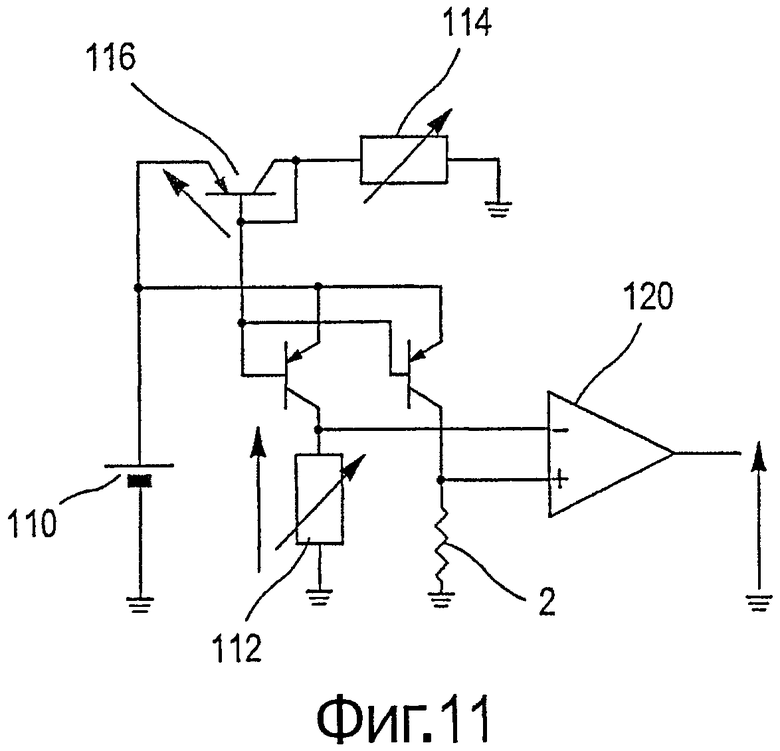

на фиг.11 показана схема питания и измерения, которую можно использовать в рамках настоящего изобретения;

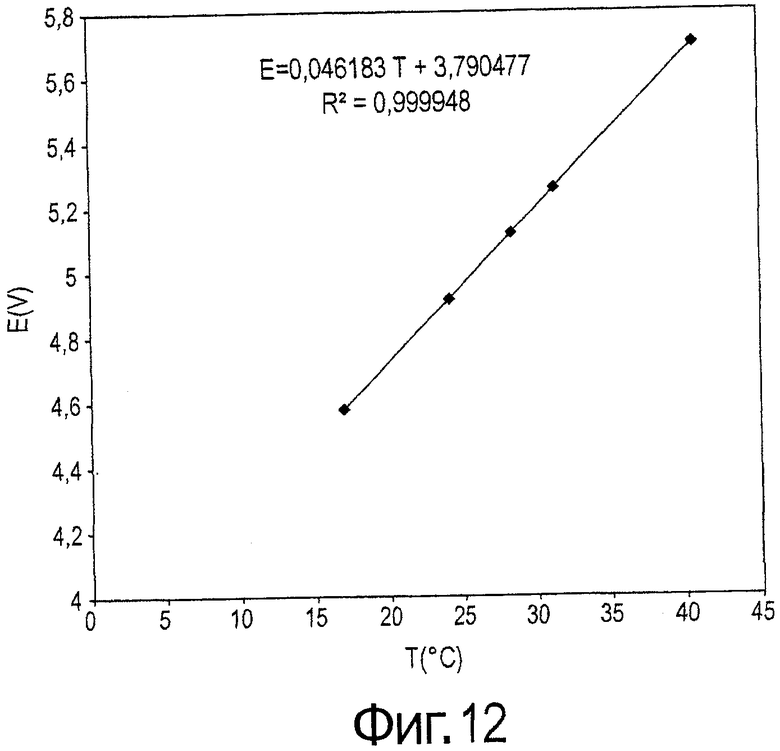

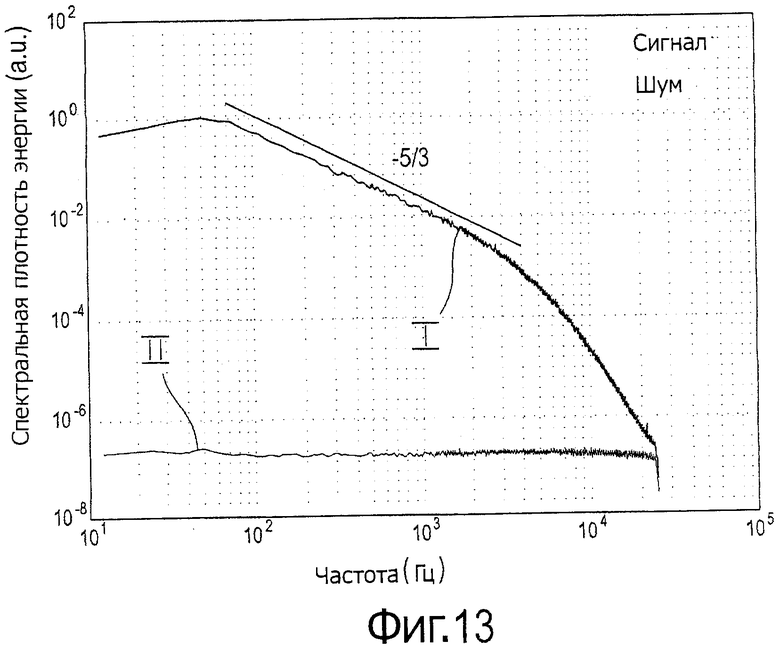

на фиг.12 и 13 показаны кривые измерения в соответствии с настоящим изобретением для термоанемометра согласно изобретению.

Осуществление изобретения

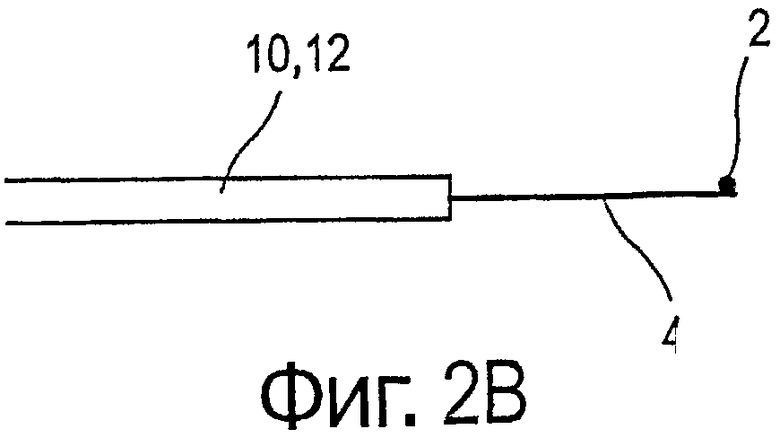

Пример зонда в соответствии с настоящим изобретением показан на фиг.2А-2Е.

Согласно этому примеру, зонд содержит проволочку 2, натянутую между заостренными концами двух металлических стержней 4, 6, имеющих продолжение в изолирующем корпусе 10 цилиндрической формы, предпочтительно из керамики.

В частности, корпус 10 зонда представляет собой керамический цилиндр диаметром, например, составляющим от 2 до 4 мм, в который в качестве стержней 4, 6 вставлены иглы из нержавеющей стали, например, диаметром от 0,2 мм до 0,4 мм.

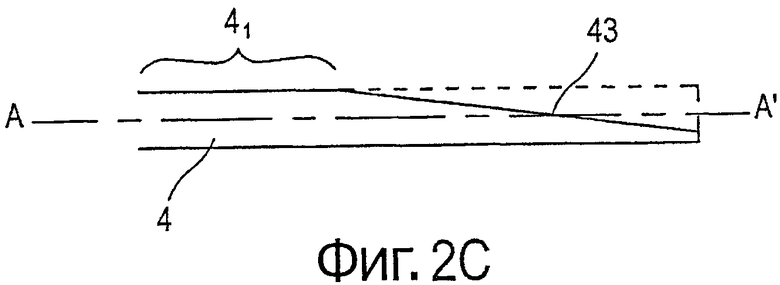

Проволочку 2 позиционируют на частях стержней, которые выполняют плоскими, как показано на фиг.2С, где представлен вид сбоку формы стержня перед (пунктирная линия), а затем после (сплошная линия) утонения. Позицией 43 обозначена плоская часть стержня 4, на которой пайкой крепят конец проволочки 2. Другой стержень 6 имеет такую же концевую конструкцию. Концевые конструкции получают за счет одновременного утонения двух концов на правильной плите. Полученные таким образом две плоские зоны образуют единую плоскость. Это позиционирование способствует идеальному выравниванию проволочки. Таким образом, каждый стержень содержит корпус 41 по существу цилиндрического сечения, при этом цилиндр на конце является усеченным плоскостью 43, которая пересекает направление АА', вдоль которого практически проходит стержень. Ось АА' является осью симметрии вращения в случае стержня цилиндрической формы (фиг.2В).

Кроме того, проволочка 2 характеризуется очень точным выравниванием, порядка одной сотой мм. В отличие от известной конструкции зонда (например, представленной выше со ссылками на фиг.1) прямой участок проволочки 2 позиционируют на стержнях 4, 6. При этом нет необходимости изгибать проволочку в виде "U", как показано на фиг.1, поскольку такой изгиб влияет на точность и на воспроизводимость устройства.

Пайку проволочки 2 на стержнях 4, 6 производят с использованием припоя типа сплава олово-свинец.

Выступающая наружу длина L стержней приблизительно равна 15 мм, и разделяющее их расстояние D по существу равно или превышает 5 мм, предпочтительно составляет от 5 мм до 8 мм для потоков пограничного слоя до скоростей потока, меньших или слегка превышающих 12 м/с. Однако, в ситуации сильного сдвига, например, на границе струи, нормального поведения добиваются только тогда, когда промежуток между стержнями не превышает 4 мм. При значении более 4 мм, учитывая недостаточную жесткость серебряной оболочки проволочки 2 (структура которой будет описана ниже), возбуждение сдвига наводит колебания большой амплитуды на уровне проволочки, которые приводят к ее разрыву.

Чтобы снизить риск разрыва активной части проволочки во время манипуляций, корпус зонда закрывают трубкой 12 из эластомерного материала, поглощающего волны или вибрации, которые могут распространиться в сторону очень хрупкой проволочки 2.

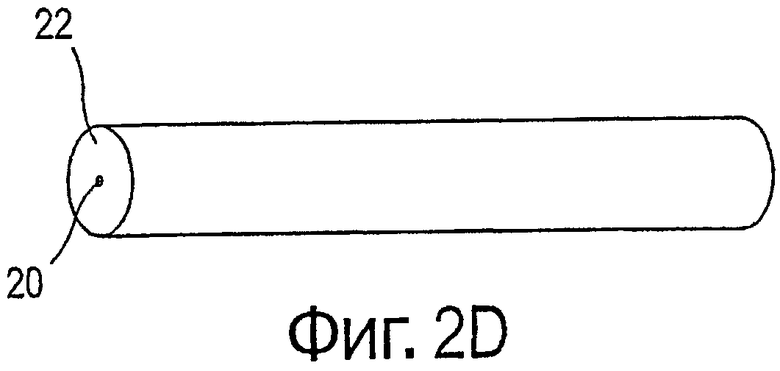

По сути дела проволочка 2 является нитью, содержащей центральную часть 20 из платины или из платиново-родиевого сплава, охваченную оболочкой 22 из серебра, которая может иметь диаметр от 30 до 80 мкм, как показано на фиг.2D.

Диаметр центральной части 20 является очень небольшим, меньшим 0,635 мкм или 0,6 мкм, например 0,35 мкм или 0,5 мкм. Предпочтительно используемой проволочкой является проволочка типа «волластоновской нити» из платиново-родиевого сплава (Pt-10%Rh). Нитью с таким диаметром невозможно манипулировать без риска повреждения. Эту манипуляцию позволяет осуществлять серебряная оболочка диаметром 30-80 мкм, которая окружает проволочку (фиг.2D).

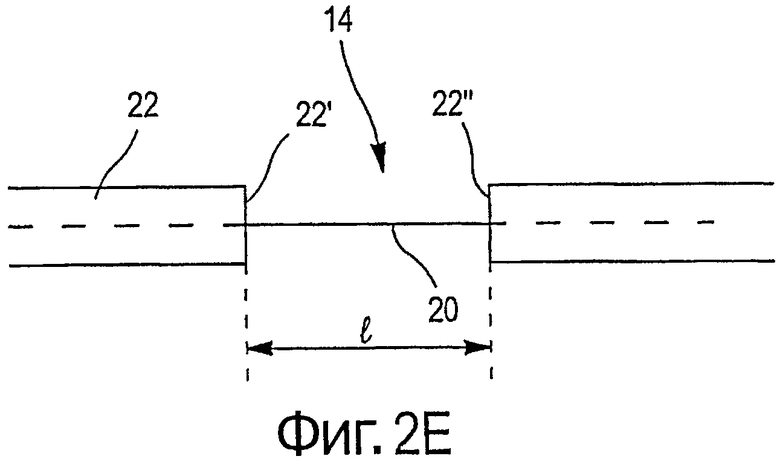

Такая проволочка обеспечивает точечное измерение в большей степени, чем в известных устройствах, так как можно ограничить зону 14 измерения, локально удалив оболочку проволочки, как показано на фиг.2Е. В результате получают активную длину 1, составляющую от 0,4 мм до 0,5 мм. Меньшая активная длина отрицательно сказывается на измерении, так как краевые явления, связанные с концами 22', 22" оболочки на границах зоны 14 измерения, будут слишком большими. Этот аспект проиллюстрирован фиг.2Е, где четко видны активная часть 14 и серебряная оболочка 22.

На фиг.2А указанная активная часть 14 не видна, так как ширина этой активной части (от 0,4 мм до 0,5 мм) является незначительной по сравнению с промежутком Е между концами стержней 4, 6 (по меньшей мере, 5 мм).

Отношение 1/d активной длины проволочки к ее диаметру по существу составляет от 600 до 1500. Сверх этого предела точечный характер измерения исчезает: появляются уже упомянутые ранее эффекты фильтрации или усредненного измерения. При соотношении в пределах между 600 и 1500 удовлетворяется условие двухмерности, то есть очень плоского температурного профиля в активной зоне.

Проволочка 2 соединена со стержнями 4, 6 посредством крепления пайкой серебряной оболочки 22 на этих стержнях.

Зонд в соответствии с настоящим изобретением обладает свойствами локализации без эффекта фильтрации (за счет точечного измерения, достигаемого благодаря очень малой ширине зоны 14 измерения), без эффекта блокировки (благодаря удаленности между концами стержней). Кроме того, этот зонд является стойким к вибрациям. Таким образом, зонд в соответствии с настоящим изобретением позволяет измерять физические величины максимально близко к стенке без погрешностей, то есть без необходимости внесения поправок. Для интервала скорости ниже 10 м/с можно достигать y+ ≈ 2 без внесения поправки. При этом y+ определяют как произведение динамической скорости на расстояние до стенки, поделенное на кинематическую вязкость.

Изобретение относится не только к зонду с одной проволочкой, но также к зонду со многими проволочками.

Объектом настоящего изобретения является также двойной зонд, например, объединяющий параллельные между собой горячую проволочку 2 и холодную проволочку 2' с промежутком между двумя проволочками порядка 0.3 мм и показанный сбоку на фиг.3А (проволочки видны только сбоку, то есть каждая проволочка 2, 2' на этой фигуре, так же как и на фиг.3В, соответствует точке). Другие позиции соответствуют фиг.2А-2Е и обозначают те же элементы. В этом варианте осуществления предусмотрены две пары стержней: уже описанная пара 4, 6, на которой пайкой закреплена проволочка 2, и другая пара 4', 6', на которой пайкой закреплена проволочка 2'.

На фиг.3В показан тройной зонд, объединяющий три параллельные проволочки 2, 2', 2". Здесь тоже позиции соответствуют фиг.2А-2Е и обозначают те же элементы. В этом варианте осуществления имеются три пары стержней: уже описанная пара 4, 6, на которой пайкой закреплена проволочка 2, и другая пара 4', 6' (при этом на фиг.3В виден только стержень 4'), на которой пайкой закреплена проволочка 2', а также третья пара 4", 6" (при этом на фиг.3В виден только стержень 4"), на которой пайкой закреплена проволочка 2". Такой тройной зонд предпочтительно работает с горячей проволочкой в центре (проволочка 2') и двумя холодными проволочками с двух сторон (проволочки 2 и 2"), которые дают информацию о направлении потока.

В двойном зонде или, в целом, в зоне с n проволочками, по меньшей мере, одна из проволочек или каждая проволочка имеет вышеупомянутые характеристики и закреплена, как указано выше, на паре стержней с уплощенными концевыми частями, которые можно выполнить, как уже было указано выше.

Далее следует описание способа изготовления зонда в соответствии с настоящим изобретением. Он относится к выполнению зонда только с одной проволочкой, но его можно применять для выполнения зонда с любым числом параллельных проволочек, если только не указано иное.

Предпочтительно все операции осуществляют с применением бинокулярной лупы, учитывая размер элементов и требуемую точность. Эта лупа или любое другое выбранное или эквивалентное оптическое средство позволяет наблюдать предметы с точностью до 1/100 мм.

Сначала стержни 4, 6 неподвижно соединяют с корпусом 10, 12 зонда. Для позиционирования этих стержней в нем выполняют отверстия или пазы. В случае необходимости, эти стержни вставляют в корпус зонда при помощи шаблона, чтобы они выступали из корпуса зонда на одинаковую длину.

Паяное соединение между электрическими проводами питания 19, 19' (фиг.2А) (именно через эти средства соединения в проволочку 2 проходит ток) и стержнями 4, 6 может находиться в пазу, или в отверстиях корпуса 10, или снаружи. Пайку этого соединения выполняют во время этого подготовительного этапа.

Запечатывание стержней в держателе можно осуществить путем нанесения бетона, схватывание которого совместимо с керамикой. Испытания показали, что клей, например, типа аральдита тоже может хорошо обеспечивать эту функцию запечатывания, сохраняя некоторую эластичность, которая может представлять интерес для поглощения вибраций и для защиты зонда.

После оборудования стержнями 4, 6 корпус 10 зонда можно поместить в амортизирующий чехол 12 из эластомера, чтобы ограничить вибрации, которые могут повредить активную часть проволочки, которая является очень тонкой.

Перед операцией пайки проволочки 2 готовят также конец стержней 4, 6 для обеспечения получения хорошей контактной поверхности. Для этого производят легкую абразивную обработку конца стержней при помощи мелкой наждачной бумаги, которую можно разместить на правильной плите, для получения плоской части 43 на их конце, как показано на фиг.2С для стержня 4. Таким образом, в конечном итоге получают контакт между цилиндром (проволочка) и плоскостью (уплощенный конец 43 стержня), позволяющий производить точное позиционирование проволочки и обеспечивающий контролируемое растекание припоя на этой поверхности в момент расплавления. Без этой плоской поверхности 43 на конце каждого из стержней контакт между цилиндром, образованным проволочкой, и конусом (заостренный конец каждой иглы 4, 6) усложнит установку на место проволочки 2, приведет к ее неточности и, кроме того, создаст риск протекания припоя под стержень.

После этой абразивной обработки зонд помещают в держатель для изготовления.

Для пайки проволочки стержни 4, 6 зачищают, чтобы гарантировать оптимальную смачиваемость. Для снятия различных оксидов и обеспечения схватывания с припоем производят лужение концов стержней при помощи паяльной пасты 29 (марка: Castolin 157А), наносимой на лист нержавеющей стали при помощи паяльника 3, как показано на фиг.4. После этого стержни очищают при помощи ацетона.

На фиг.5 показан корпус 10, 12 зонда со стержнями 4, 6, готовыми для соединения с проволочкой 2 зонда. Корпус зонда устанавливают на систему микрометрических плит, не показанную на фигуре, которые позволяют осуществлять сверхточные перемещения в двух или трех измерениях с точностью до одной сотой миллиметра.

Используемая проволочка с оболочкой 22, как правило, намотана в бобины диаметром в несколько сантиметров. Этот тип намотанной упаковки приводит к деформации проволочки, которая является достаточно значительной и стойкой, поскольку проволочка имеет небольшой диаметр. Поэтому предпочтительно прокатывать вручную проволочку на плоской опоре, чтобы свести к минимуму кривизну, остающуюся по причине «памяти материала», который долгое время остается намотанным.

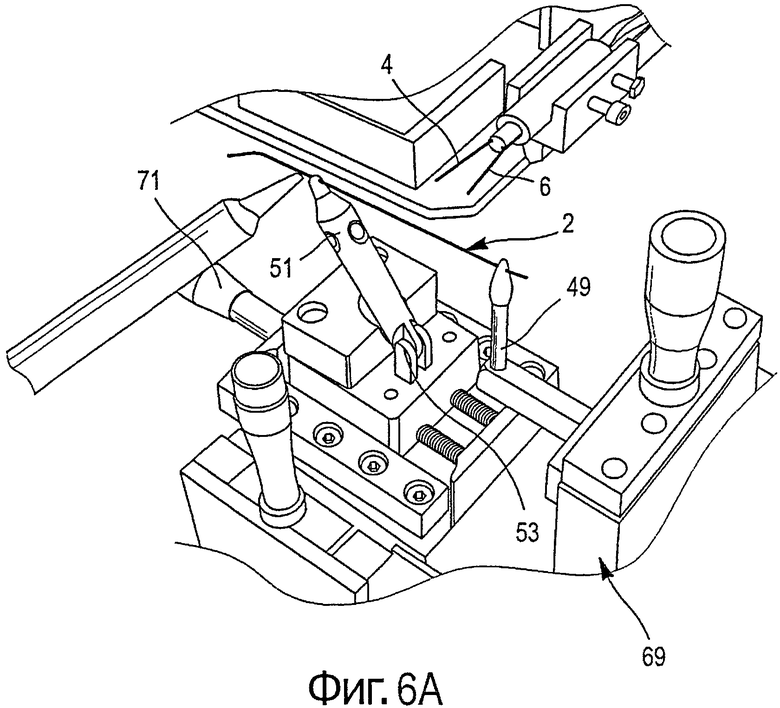

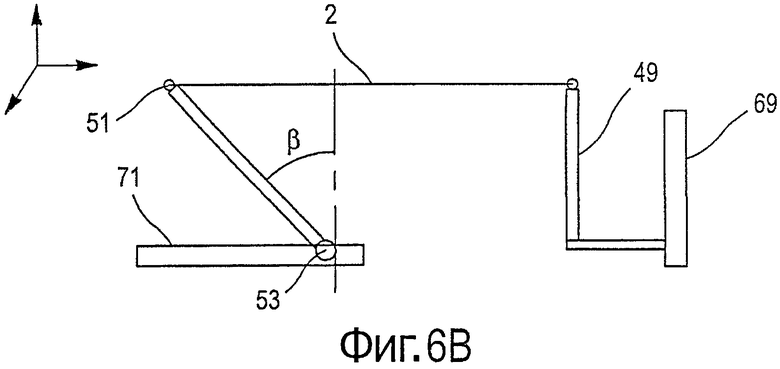

Как показано на фиг.6А и 6В, держатель, который позволяет производить пайку проволочки на стержнях 4, 6, содержит неподвижный вертикальный рычаг 49 и второй рычаг 51 по существу такого же размера, установленный на поворотной связи 53, которая позволяет наклонять его в вертикальной плоскости, перпендикулярной к поворотной оси. Этот держатель оборудован двумя микрометрическими плитами 69, 71, позволяющими контролировать позиционирование каждого из рычагов и, следовательно, выравнивание проволочки 2, а также ее натяжение. Каждая плита позволяет осуществлять исключительно точные перемещения в одном, двух или трех измерениях с точностью до одной сотой миллиметра.

Для крепления проволочки 2 пайкой предварительно производят лужение концов рычагов 49, 51. Затем оба рычага 49, 51 отодвигают от держателя на расстояние примерно в двадцать миллиметров. Проволочку крепят пайкой посредством оловянного припоя на двух рычагах, следя, чтобы подвижный рычаг оставался в вертикальном положении.

Чтобы контролировать натяжение проволочки 2, подвижный рычаг 51 располагают таким образом, чтобы он образовал угол β, составляющий 45° с нормалью. Вес этого рычага 51 определяют так, чтобы в этом положении усилие натяжения на проволочку составляло примерно 4 г. Это значение было определено в результате многочисленных испытаний, предназначенных для получения воспроизводимого натяжения проволочки 2. Затем рычаг 49 опускают при помощи вертикальной микрометрической плиты 69 так, чтобы оба рычага оказались на одном уровне и чтобы проволочка находилась максимально близко к горизонтали.

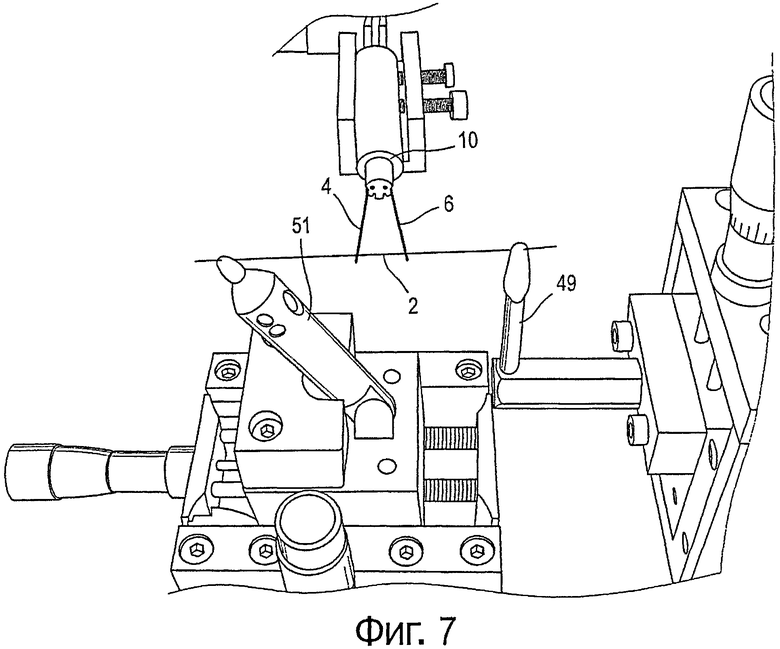

Приблизив вручную держатель, на котором находится подготовленная проволочка, ее вводят в контакт со стержнями 4, 6, как показано на фиг.7, при помощи микрометрических плит.

После завершения этой операции проволочку 2 и первый стержень (например, стержень 4) обезжиривают при помощи ацетона. При этом на соединение между проволочкой 2 и этим первым стержнем наносят совсем маленькую точку припоя при помощи кончика иглы. Этот припой, который, как будет показано ниже, выполнен на основе свинца, состоит из микрошариков диаметром 15 мкм из разных элементов (Sn 62%; Pb 36%; Ag 2%), выбранных в таком "сочетании, чтобы получить низкую точку плавления.

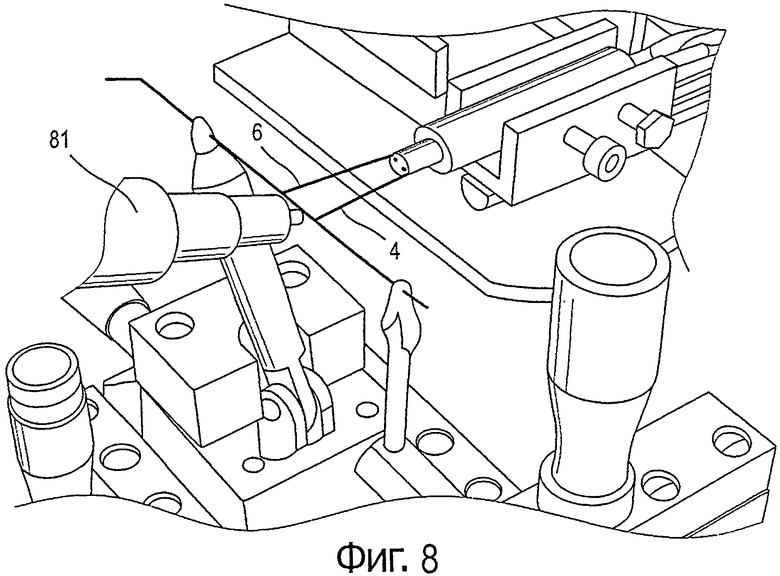

Затем припой расплавляют, например, при помощи горячего воздушного паяльника 81 (фиг.8). На этой стадии проволочку 2 неподвижно соединяют со стержнем 6, а затем производят пайку на втором стержне 6.

Однако проволочка 2, натянутая между стержнями 4, 6, является очень чувствительной к малейшим вибрациям, тем более, что диаметр используемой проволочки 2 является очень незначительным. Многочисленные испытания показали, что даже при самом осторожном монтаже может произойти повреждение зонда с натянутой проволочкой.

Чтобы повысить механическую прочность зондов, в момент изготовления проволочке 2 придают небольшой изгиб или кривизну.

Для этого металлический штырь 91, изогнутый на своем конце, приближают к стержню 6, с которым еще не соединили проволочку 2 (фиг.9А). Приведя его в контакт со стержнем 6, конец этого стержня отводят в направлении, по существу параллельном проволочке 2, на расстояние, например, около 20 мкм при помощи микрометрической плиты, на которой установлен штырь 91. Затем можно приступить к креплению пайкой проволочки 2 так же, как и для первого стержня.

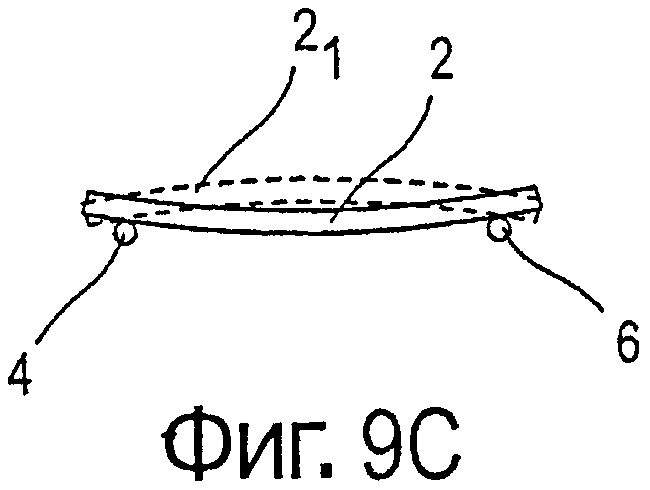

После завершения пайки штырь 91 отводят, и стержень 6 возвращается в свое первоначальное положение относительно другого стержня 4. При этом проволочка 2 получает небольшую кривизну или прогиб порядка нескольких сотых миллиметра, например менее 2/100 мм или менее 4/100 мм, в плоскости, по существу перпендикулярной к оси корпуса 10 зонда. Эта кривизна не влияет на осуществляемые в дальнейшем анемометрические измерения и придает проволочке гибкость, которая позволяет ей поглощать механические напряжения или вибрации. Полученная кривизна не влияет на указанное выше условие выравнивания, так как она является очень незначительной.

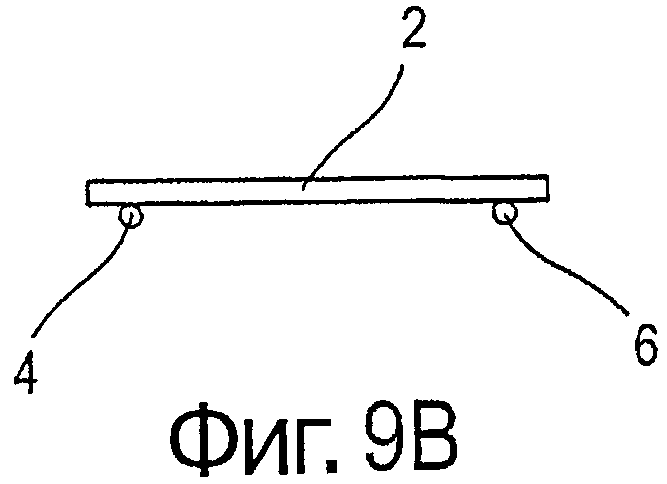

На фиг.9В показаны два конца двух стержней 4, 6 в положении, раздвинутом при помощи инструмента 91 (на этой фигуре не показан). При этом проволочка лежит на двух стержнях, она уже закреплена пайкой на стержне 6, но не закреплена еще на стержне 4.

На фиг.9С показаны два конца двух стержней 4, 6 и проволочка 2 после выполнения второй пайки и удаления инструмента 91. Оба конца двух стержней 4, 6 восстановили свое положение равновесия. Проволочка закреплена пайкой, но получила небольшую кривизну, что на фиг.9С показано в преувеличенном виде. На этой фигуре показаны два положения 2, 21 проволочки, соответственно с кривизной в сторону низа и в сторону верха фигуры.

Затем проволочку 2 обрезают при помощи бритвенного лезвия на уровне стержней, чтобы можно было убрать систему держателя проволочки и распаять концы проволочки, оставшиеся на этом держателе. Эту операцию распайки между проволочкой и рычагом осуществляют после обрезания проволочки. Действительно, проволочка является очень хорошим проводником тепла, и если направить конец паяльника на один из рычагов 49, 51 держателя проволочки, проводимое тепло размягчит спай «стержень 4, 6 - проволочка 2», находящийся всего в нескольких миллиметрах, поглотит натяжение и изгиб или кривизну, приданную проволочке, как было пояснено выше, и, следовательно, поставит под сомнение успех реализации зонда.

После установки проволочки между стержнями можно оголить активную часть, которая будет служить для измерения.

Для этого можно произвести травление активной части 14 (фиг.2Е) проволочки. Это травление осуществляют путем точечного растворения серебряной оболочки 20 путем химического или электрохимического травления.

На эту оболочку воздействуют азотной кислотой. Для этого можно использовать две технологии: струйную и капельную. В первом случае миллиметровую струю кислоты направляют на проволочку, тогда как во втором случае формируют каплю кислоты, которую медленно вводят в контакт с проволочкой. От первого способа отказались, так как он является разрушительным для проволочки, и, когда эта проволочка имеет небольшой диаметр, контакт со статичной каплей оказывается более подходящим к ее низкой механической прочности.

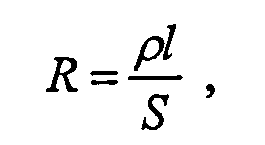

Длину l травления определяют в зависимости от диаметра d проволочки с учетом того, что, если необходимо обеспечить однородный температурный профиль на проволочке во время ее использования в режиме горячей проволочки, соотношение l/d, превышающее 250, позволяет ограничить влияние теплопроводности на концах активной части на измерение (для данного материала и, следовательно, для данной холодной длины). Измерив сопротивление проволочки, получают указание на протравливаемую длину при помощи следующего отношения:

где ρ является удельным электрическим сопротивлением материала, в данном случае платиново-родиевого сплава (ρ=1,9·10-7 Ом·м). Это сопротивление измеряют во время травления проволочки.

С проволочками диаметром 0,35 мкм и 0,5 мкм при длине травления от 0,4 мм до 0,5 мм по существу получают:

при диаметре 0,35 мкм: 1150<1/d<1400;

при диаметре 0,5 мм: 800<1/d<1000.

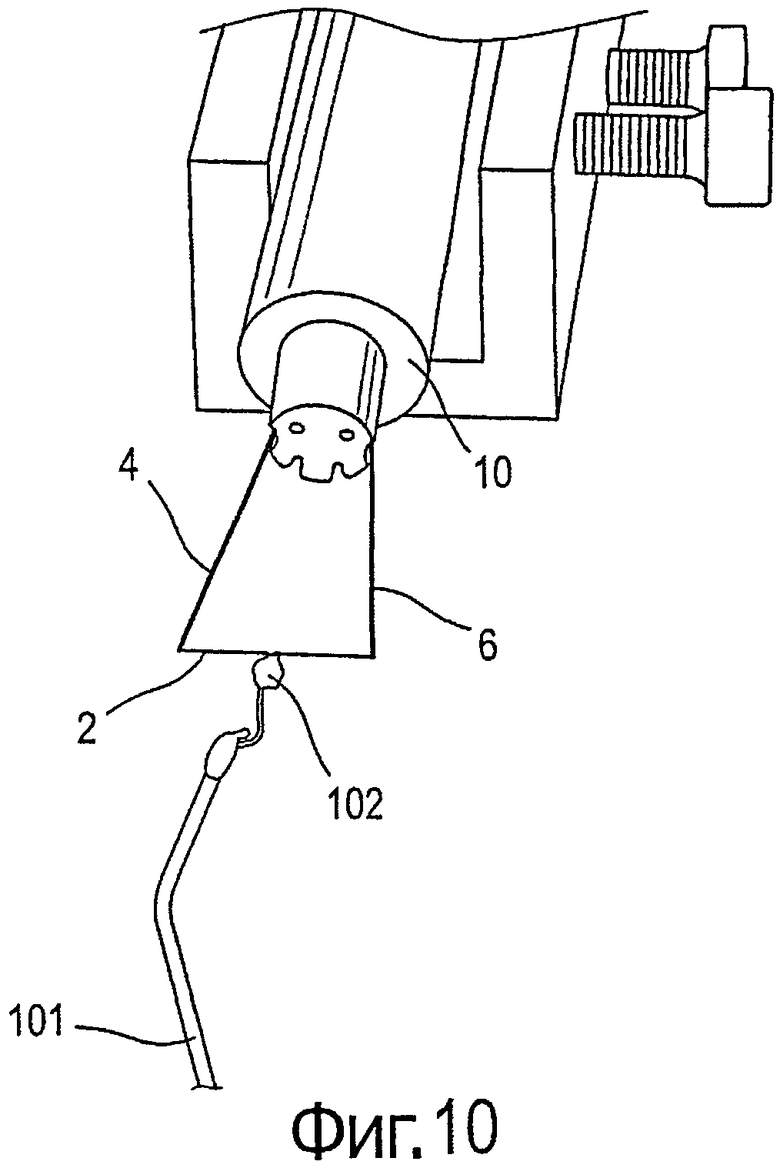

Используемая в данном случае система содержит нить 101 (фиг.10) в несколько сотых миллиметра из нержавеющей стали. Конец нити образует петлю, которая позволяет удерживать каплю 102. Эту каплю из чистой азотной кислоты наносят на петлю при помощи шприца. Затем петлю и каплю приближают при помощи микроманипуляторов, чтобы капля вошла в контакт с протравливаемой проволочкой 2.

При помощи плит для микроперемещений осуществляют возвратно-поступательное движение для растворения серебра оболочки 22. После насыщения капли серебром нить удаляют и заменяют ее другой каплей азотной кислоты. Этот процесс повторяют, пока не появится платиново-родиевая проволочка 20 и пока не начнет изменяться сопротивление. Длину травления регулируют в зависимости от сопротивления зонда. Как правило, для проволочки диаметром 0,5 мкм сопротивление составляет 500 Ом, а для проволочки диаметром 0,35 мкм сопротивление составляет 1 кОм, что соответствует длине травления 5-6 десятых миллиметра и соотношению l/d порядка 1100 и 1600 соответственно.

После завершения травления кислотой производят другое травление, на этот раз электрохимическим способом, чтобы освободить оголенную проволочку от любых следов серебра. Действительно, если на проволочке остается серебро, оно будет перемещаться по границе зерна платина-родий и влиять на изменение значения сопротивления. В этом случае будет невозможно вернуться к первоначальной калибровке и осуществлять правильные измерения.

Таким образом, простую электрическую цепь, состоящую из батареи, потенциометра и выключателя, соединяют с одной стороны с металлической петлей, содержащей каплю, и с другой стороны с двумя соединительными проводами 19, 19' (фиг.2А), соединенными с двумя стержнями 4, 6 (чтобы избежать любой асимметрии поведения капли). После этого, как и в предыдущем случае, формируют каплю 102 азотной кислоты, разбавленной до 5%. Как и предыдущие капли, ее приближают таким образом, чтобы проволочка погрузилась внутрь капли. Затем замыкают выключатель на короткое время, так как в масштабе проволочки дегазация происходит очень быстро и интенсивно. После этой операции проволочку промывают при помощи капли деминерализованной воды, чтобы удалить с проволочки остаточную кислоту.

В рамках описанного выше способа формируют каплю, размер которой зависит от размера петли и от сил поверхностного натяжения.

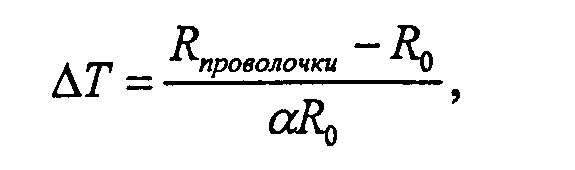

Затем можно произвести отжиг зонда: через проволочку 2 пропускают ток, рассчитываемый в зависимости от сопротивления зонда. Таким образом, температуру проволочки доводят по существу до значения, превышающего температуру, при которой она должна работать. Разность температуры между проволочкой и окружающим воздухом получают при помощи следующего отношения:

где R0 является сопротивлением зонда при окружающей температуре, α является коэффициентом изменения сопротивления в зависимости от температуры (1,6·10-3 K-1 для Pt-10%Rh) и где Rпроволочки является сопротивлением проволочки, нагретой до температуры T+ΔТ, определяемой при помощи закона Ома.

Эта операция обеспечивает диффузию последних следов серебра в кристаллической структуре платиново-родиевой проволочки. Если травление было произведено правильно, остаточное серебро присутствует в очень незначительном количестве, по истечении суток проволочка стабилизируется, и ее сопротивление больше не меняется.

Активная часть 14 датчика в соответствии с настоящим изобретением в основном состоит из проволочки очень малого диаметра порядка нескольких десятых мкм (фиг.2Е). Эта проволочка не обладает механической прочностью или имеет очень невысокую механическую прочность.

Необходимо достичь очень точного выравнивания между двумя участками оболочки 22, которые находятся на концах проволочки 2 (фиг.2Е), поскольку дефект выравнивания может привести к разрыву протравленной проволочки. Погрешность выравнивания меньше кривизны или изгиба, сообщаемого проволочке. При изгибе или кривизне от 2/100 мм до 3/100 мм погрешность выравнивания должна быть порядка одной сотой мм, чтобы изгиб сохранял свою амортизационную функцию.

Такое выравнивание получают следующим образом.

Сначала выпрямляют используемую проволочку. Как правило, проволочку поставляют в бобине диаметром в несколько сантиметров. Как оказалось, натяжения в несколько граммов, например примерно 4 г, достаточно, чтобы она выпрямилась после деформации от наматывания. Это значение позволяет выполнять зонды с проволочкой 2, активная часть 14 которой имеет диаметр 0,625 мкм. Для меньших значений диаметра (0,5 и 0,35 мкм) это натяжение оказывается недостаточным для обеспечения условий выравнивания, при которых после травления не происходит разрыва. Проволочка диаметром 0,625 мм имеет механическую прочность, которая допускает некоторую погрешность выравнивания, которую не выдерживают проволочки диаметром 0,5 и 0,35 мм. Следовательно, для выполнения зондов в соответствии с настоящим изобретением натяжение на первом этапе увеличили, доведя его до значения 7 г. Это решение не дало удовлетворительных результатов, поскольку избыток натяжения на проволочке 2 скрывает после ее установки на место наличие возможного дефекта выравнивания между стержнями 4, 6 и самой проволочкой 2. Во время травления этот дефект может привести к разрыву активной части 14, который обнаруживается слишком поздно. Чтобы избежать явления маскирования этого возможного дефекта выравнивания, пришлось вернуться к натяжению ниже 7 г, примерно к 4 г в рассматриваемом случае. Чтобы компенсировать недостаток натяжения, предварительно осуществляют операцию правки проволочки, например, прокатывая ее между стеклянной пластинкой и металлическим блоком с полированной поверхностью (эталон). Это решение дает хорошие результаты.

Ставится также задача достижения хорошей параллельности между плоскостью 43, содержащей две образующие контакта проволочки 2 с конусами стержней 4, 6, и самой проволочкой. Если параллельность не соблюдается, возникающая в результате погрешность выравнивания приводит после крепления пайкой проволочки на стержнях к механическому напряжению, которое, в свою очередь, разрушает активную часть проволочки после травления.

Опытным путем установлено, что допустимая погрешность выравнивания составляет примерно одну сотую миллиметра при расстоянии между стержнями 8 мм. Чтобы соблюдать это условие, механическое натяжение, действующее на тестируемую проволочку, предпочтительно должно быть меньше нескольких граммов, например оставаться в пределах 4 г.

Что касается состава припоя, были проведены испытания с припоями олово-медь, которые подходят для проволочек диаметром более 0,625 мкм.

Вместе с тем, оказалось, что для диаметров менее 0,625 мкм изготовление датчика становится проблематичным. После точного анализа условий выполнения и сравнения проблем было установлено, что механической прочности сплава олово-медь не достаточно, в частности, чтобы избежать во время обрезания проволочки ее проворачивания на уровне стержней там, где она с механической точки зрения должна считаться закрепленной. Следовательно, это относительное перемещение проволочки на стержнях приводит к дефекту выравнивания двух частей проволочки, покрытых оболочкой. Этот дефект выравнивания может стать причиной разрыва проволочки после травления.

Чтобы избежать явления текучести под действием усилия обрезания, прикладываемого бритвенным лезвием на уровне стержней, можно применять другие средства для обрезания, например диск, вращающийся с высокой скоростью, чтобы свести практически к нулю усилие сдвига на уровне припоя. Этот способ обрезания вполне удовлетворителен для зондов с одной проволочкой, но не годится для зондов с несколькими проволочками. Действительно, фаза обрезания при помощи диска выявляет наличие жидкости (которой, по нашему мнению, является смазка, чтобы во время фазы изготовления мог нормально происходить наклеп между серебряной оболочкой 22 и платиново-родиевым сердечником 20). Эта жидкость загрязняет близлежащие стержни и впоследствии делает пайку невозможной.

Использование припоя на основе сплава олово-свинец позволило решить эту проблему. Такой припой обладает намного лучшей механической прочностью и позволяет производить обрезание проволочки вручную при помощи бритвенного лезвия, которое становится намного легче производить, в частности, в случае зонда с несколькими проволочками.

При использовании этого нового припоя часть проволочки, находящаяся между стержнями, не создает никаких проблем во время этой операции.

Что касается размеров элементов (диаметр проволочки порядка 50 мкм, концы стержней порядка 20 мкм), пайку предпочтительно осуществляют при помощи паяльника 81, работающего на горячем воздухе (фиг.8), который обеспечивает бесконтактную дистанционную пайку, в частности, благодаря воздушной струе, которая переносит энергию, достаточную для плавления паяльной пасты. Вместе с тем, возникают трудности, связанные с тем, что струя не может иметь точечного размера.

Хронологически выполнение зондов, оснащенных проволочками очень маленького диаметра, начинается с проволочки 0,625 мкм. Для первых зондов мы применили в прямом смысле метод, разработанный нами для зондов, оснащенных проволочками диаметром 2,5 мкм. Во время фазы травления систематически происходил разрыв проволочки 0,625 мкм. Анализ позволил выявить две причины разрыва проволочки при его проявлении.

Первая из них касается наличия остаточного механического натяжения в волластоновской нити, связанного с тем, что нить подвергали предварительному натяжению, которое не устранило остаточную деформацию в результате ее наматывания в упаковочную бобину. Как было указано выше, этап правки и механическое натяжение в несколько граммов (примерно 4 г) на проволочку позволяют решить эту проблему.

Вторая причина связана с явлением теплового расширения, которое не выявляется систематически, если проволочку готовят при механическом натяжении. Во время травления активная часть 14 проволочки была более или менее выровненной с двумя участками 22 оболочки, но на уровне разрыва появлялось отклонение между двумя частями разорвавшейся проволочки. Это отклонение свидетельствует о действии теплового расширения.

С точки зрения качества этот процесс термомеханического натяжения в проволочке проявляется только потому, что константа затвердевания припоя ниже константы охлаждения проволочки. К этому добавляется большое значение диффузионной способности серебра, вследствие которой нагреваемая длина может достигать нескольких миллиметров во время расплавления припоя. В результате упрощенного моделирования нагреваемой длины на проволочке, температурного перепада, действующего на проволочку, и времени обработки горячим источником оценка укорачивания проволочки после затвердевания припоя дает значение порядка 10 мкм. Чтобы нейтрализовать это явление термомеханического натяжения, которое неизбежно приводит к разрыву активной части 14 проволочки, сначала на первом этапе уменьшили размер сопла воздушного паяльника 81, предположив, что это решение будет способствовать уменьшению нагрева проволочки. К сожалению, это не привело к удовлетворительным результатам; причем это привело к перетеканию припоя под стержень из-за повышения скорости горячего воздуха на выходе сопла. Таким образом, нельзя бесконечно уменьшать диаметр сопла, тем более, что при его слишком малом размере энергия, сообщаемая припою, оказывается недостаточной для обеспечения его плавления.

Решение, позволяющее учитывать это неизбежное влияние теплового расширения, состоит в незначительном выгибании одного из стержней 4, 6 перед пайкой, а затем в ослаблении этого выгибания, чтобы получить проволочку без остаточного напряжения.

Однако при такой технологии пайки возникает трудность в выполнении двойных зондов с параллельными проволочками. Расстояние между двумя проволочками оказывается недостаточным, чтобы избежать взаимодействия между горячей воздушной струей паяльника 81 и уже закрепленной пайкой первой проволочкой во время пайки второй проволочки. Решение этой проблемы состоит в размещении теплового экрана для защиты первой проволочки в пространстве между двумя парами стержней.

Другая технология предусматривает сугубо локальное приложение мощности при помощи лазерного луча, преимуществом которого является точечность, обеспечивающая отсутствие термического влияния на окружающие объекты. При этом применяют лазер импульсного типа YAG с максимальной мощностью 30 Вт. Частоту и продолжительность импульсов можно регулировать. Лазерный пучок фокусируют на точке припоя на конце стержня при помощи камеры, связанной с лазером, и производят облучение, которое приводит к расплавлению припоя, и проволочку соединяют со стержнем.

Применение этой технологии позволяет осуществлять операцию пайки при любой степени миниатюризации зонда и при любом числе содержащихся в нем проволочек.

Опыт показывает, что манипуляции с зондом необходимо осуществлять очень осторожно, как только диаметр проволочек становится меньше 0,625 мкм. В частности, при установке зонда в соответствии с настоящим изобретением в аэродинамической трубе появляются вибрации, которые представляют собой критический фактор для прочности датчика, так как они являются достаточными для создания волны, распространяющейся в стержнях и достигающей проволочки. Учитывая низкую механическую прочность, кривизны активной части недостаточно для ослабления этих вибраций, что может привести к разрыву проволочки. Было установлено, что основная часть вибраций в направлении конца стержней передается через корпус зонда, например, при его фиксации на держателе при помощи винта.

Оптимальным решением для защиты проволочки является помещение корпуса зонда в керамическую оболочку после его оснащения стержнями, то есть в амортизирующий чехол 12 очень низкой твердости (порядка 25 единиц по Шору А).

Зонд согласно изобретению используют со средствами питания током и средствами измерения изменений электрического сопротивления проволочки или проволочек. Именно эти изменения характеризуют изменения скорости и/или температуры текучей среды, переносимой потоком, в котором находится зонд.

Как правило, для осуществления одновременно точного и воспроизводимого измерения используют питание от батарей. Так, систему отключают от электрической сети, потенциалы которой могут меняться (например, по причине запуска или остановки находящегося поблизости оборудования). Кроме того, токи и/или напряжение на уровне датчика являются очень слабыми и могут претерпевать возмущения от этих даже самых слабых флуктуаций в сети.

Кроме того, в таких установках, как аэродинамическая труба, различные точки массы трудно установить по одному потенциалу. В результате возникают обратные токи между этими различными точками массы, на которые влияют флуктуации потенциала сети и которые в значительной степени создают также помехи для измерений.

Кроме того, это решение позволяет также обеспечивать питание всех схем, которые обладают фиксированным, а не переменным потенциалом, как это происходило бы, если бы они были соединены с электронными регуляторами напряжения.

Для обеспечения электромагнитной совместимости предпочтительно схемы размещают в одном корпусе, например, из меди, который образует плоскость массы, связанную с массой батареи. С этой плоскостью массы соединяют также оплетку, окружающую соединительные провода зонда. Таким образом, все средства защиты этого типа от электромагнитных полей соединены с фиксированным потенциалом.

Вышеуказанные решения для обеспечения как стабилизированного питания, так и электромагнитной совместимости можно применять для любого типа работы анемометра.

Частным вариантом работы является так называемый режим работы «с холодной проволочкой». Речь идет о режиме работы с постоянным током, при котором ток питания проволочки является очень слабым.

Уже известны анемометры с холодной проволочкой.

Проблемы питания, встречаемые в этих известных устройствах, уже были упомянуты во вступительной части настоящей заявки.

Можно лишь напомнить, что при работе этого типа отклонение температуры является незначительным, и ток питания проволочки является очень слабым. Он служит только для измерения напряжения на контактах проволочки, чтобы на его основании определить ее сопротивление. Как правило, он равен 50-200 мкА. Таким образом, нагревом проволочки за счет эффекта Джоуля можно пренебречь, что и дало этому анемометру название термометра с холодной проволочкой.

При таком типе устройства возникает температурный дрейф, поэтому необходимо связывать зонд с термопарой для обеспечения измерения средней температуры.

Электронные средства, связанные с анемометром постоянного тока, показаны на фиг.11, где проволочка по-прежнему обозначена позицией 2. Кроме нее показанная схема содержит:

- средства питания 110, предпочтительно представляющие собой батарею, как было указано выше,

- контрольный резистор 112,

- потенциометр 114 для регулирования тока.

В частности, питание схемы Ve, представленное элементом 110, получают от регулятора напряжения (МАХ 6325). Два резистора 2, 112 установлены по схеме токового зеркала. Регулирование тока, проходящего через две ветви зеркала, каждая из которых содержит один из этих резисторов, осуществляют при помощи напряжения Vbe регулировочного транзистора 116, установленного как диод, через потенциометр 114. Разность потенциалов между зондом и контрольным резистором 112 прикладывают к рабочему усилителю 120 оборудования. На выходе усиления получают измеряемый сигнал, который характеризует изменения сопротивления проволочки 2.

Чтобы использовать данные слабой амплитуды, усиливают сигнал на контактах зонда. Предпочтительно, чтобы учитывать ограничения по напряжению карт считывания информации, это усиление не является слишком сильным (следует учитывать разрешение по напряжению карты считывания информации). Однако анемометрический зонд имеет большое сопротивление, и изменения на выходе анемометра после усиления могут превысить рабочий диапазон использования карт. Поэтому выходной сигнал термометра центруют примерно по нулевому значению: это позволяет максимально использовать диапазон измерения и регулировать, таким образом, коэффициент усиления. Для этого находят разность между сигналом на контактах зонда и сигналом на контактах контрольного резистора 112.

Монтаж по токовому зеркалу позволяет получать стабильный сигнал, проходящий через контрольный резистор, а также стабильный ток, проходящий через зонд.

Такое устройство применили в рамках серии испытаний в аэродинамической трубе, при этом зонд является зондом, работающим в режиме холодной проволочки.

При этом был отмечен дрейф измерений средней температуры, ненормальный при данных условиях измерения и при контрольном платиновом зонде 112 установки.

Оказалось, что причиной этого дрейфа может быть только электронная схема. Действительно, компоненты являются чувствительными к температуре окружающей среды, и отмечаемые отклонения можно вполне объяснить разностью окружающей температуры между калибровочным помещением и аэродинамической трубой.

Сначала контрольный резистор 112 заменили металлическим резистором, коэффициент изменения сопротивления которого в зависимости от температуры является намного более низким (0,6 частей на миллион/°С), и им можно пренебречь.

Измерения различных участвующих в процессе напряжений производили, поместив электронную схему в сушильную камеру с контролируемой температурой. Таким образом, можно отследить, чтобы значение напряжения, выдаваемого электронным регулятором, не менялось вместе с температурой (отклонение 5 мкВ·°С-1). Оба напряжения на контактах контрольного резистора и на контактах второго резистора, предназначенного для моделирования зонда, показали идеально согласованное отклонение порядка 250 мкВ·°С-1 (для резисторов на 670 Ом). Это показывает, что ток менялся одновременно и идентично в обеих ветвях токового зеркала.

При этом обращали внимание на значение напряжения Vbe, которое фиксирует этот ток. Измерение в таких же условиях показало отклонение этого напряжения на 2,4 мкВ·°С-1. Причина этого отклонения кроется в том, что транзистор 116, связанный с этим напряжением, установлен в виде диода, а отклонение напряжения, обычно наблюдаемое на контактах диода, составляет примерно 2,5 мкВ·°C-1, что идеально совпадает с нашими измерениями.

Чтобы устранить это отклонение, компоненты термометра (зонд и его средства питания и измерения) поддерживают при постоянной температуре. Эта постоянная температура является не только температурой зонда, но и контрольного резистора 112 и средств 120 для определения разности между сигналом на контактах проволочки зонда и сигналом на контактах контрольного резистора.

Например, при помощи электронных средств регулируют мощность нагревательного элемента, помещенного в корпусе анемометра.

Так, электронную схему термометра поддерживают при температуре, превышающей температуру помещения, где он находится. Эту температуру, при которой поддерживают схему, устанавливают в значении плюс-минус одна десятая градуса. Таким образом, компоненты, образующие анемометр, не только не показывают отклонений, но и работают в воспроизводимых условиях.

Всего после одной калибровки всей анемометрической цепи это устройство позволяет измерять в потоке не только флуктуации температуры, но также ее среднее значение, что является совершенно новым результатом. Действительно, даже в случае известных устройств, в которых уделяли особое внимание метрологии и измерению (в частности, это относится к случаю измерений температуры на выходе струи, исследованных и описанных Андреопулосом в "Experimental investigation of jets in a cross flow". Journal of Fluid Mechanics, 1983), измерение флуктуации температуры производят при помощи холодной проволочки, тогда как среднее значение получают при помощи другого средства, такого как термистор или термопара.

Описанная в этой части заявки схема применима для зонда с несколькими проволочками. При этом можно реализовать столько схем, сколько это будет необходимо.

Далее следует описание примера калибровки и использования.

Калибровку осуществляют в аэродинамической трубе. Воздух последовательно проходит в нагревательном корпусе и в водяном теплообменнике, мощность и расход которых регулируют независимо, чтобы получить желаемые температурные профили в диапазоне между окружающей температурой и примерно 150°С.

Зонд с холодной проволочкой помещают в калибровочный контур (окруженный теплозащитным кольцом) в центре выхода воздухонагнетательного сопла. Температуру замкнутой камеры измеряют с точностью до десятой градуса при помощи контрольного зонда PtIOO, связанного с электронным блоком измерения (марка Sfere DGN75T).

Для каждой точки калибровки выбирают рабочую точку нагревательного корпуса и теплообменника. Затем выжидают, пока не установится термическое равновесие между воздухом и стенками аэродинамической трубы, что занимает несколько часов (как правило, четыре). После этого в течение примерно тридцати секунд измеряют напряжение, выдаваемое термометром, что является вполне достаточным временем для получения схождения измерения.

Операцию повторяют пять раз для получения калибровочных коэффициентов линейной зависимости выходного напряжения термометра в зависимости от температуры текучей среды:

Типовой пример калибровки представлен на фиг.12. Как можно заметить, линейная регрессия дает отличный результат.

На фиг.13 представлен график (кривая I) спектральной плотности энергии, построенный при измерении флуктуации температуры на аэродинамической трубе. Это измерение производили при 50 кГц в течение 10 секунд на 3-х гидравлических диаметрах струи на выходе по ее наружной огибающей (слой смеси) при помощи зонда, проволочка 2 которого имеет диаметр 0,5 мкм. Условия потока являются следующими: Re=55000 и Reструи=60000 (основанные на гидравлических диаметрах каналов). Разность температуры между потоками составила 13°С.

Кривая II характеризует спектральную плотность энергии сигнала напряжения на выходе термометра с резистором, подключенным вместо зонда с проволочкой. Эта плотность характеризует шум термометра.

Между наибольшими значениями шкалы, измеряемыми термометром, и его шумом на этом графике можно заметить разность в 7 декад, то есть в этом случае соотношение между большими и малыми различимыми значениями шкалы составляет примерно 3000. Иначе говоря, разрешение термометра в этом случае примерно равно 5·10-3°С.

Такое разрешение и спектральная плотность энергии с такой большой амплитудой между большими и малыми значениями плиты являются совершенно новыми характеристиками.

Для измерений в неустановившейся ситуации (влияние нагретой струи на стенку) зонд в соответствии с настоящим изобретением позволяет производить измерения без корректировки.

Кроме того, изобретением предлагается усовершенствование термометров, чтобы сделать их более стабильными, с целью значительного повышения их чувствительности. Таким образом, получают термоанемометр, характеризующийся отношением сигнала к шуму в несколько тысяч (3500 для термометра и 10000 для анемометра постоянного напряжения), когда его объединяют с зондом с проволочками малого диаметра в соответствии с настоящим изобретением.

Изобретение позволяет обеспечивать работу анемометра с холодной проволочкой без термопары для измерения средней температуры. Предложенная схема регулирования позволяет компенсировать отклонения и отказаться от термопары.

Предложенную схему регулирования можно применять для зонда в соответствии с настоящим изобретением, описанного со ссылками на фиг.2А-10, или для анемометрического зонда любого другого типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНЕМОМЕТРИЧЕСКИЙ ЗОНД С ОДНОЙ ИЛИ НЕСКОЛЬКИМИ ПРОВОЛОЧКАМИ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2524448C2 |

| АНЕМОМЕТРИЧЕСКИЙ ДАТЧИК | 2012 |

|

RU2522760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СКОРОСТИ ПОТОКА ГАЗА И ЖИДКОСТИ | 2007 |

|

RU2353998C1 |

| Термоанемометр | 1944 |

|

SU67767A1 |

| ТЕРМОАНЕМОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451295C1 |

| СПОСОБ МОНТАЖА КРИСТАЛЛОВ VCSEL НА КРИСТАЛЛОДЕРЖАТЕЛЕ | 2012 |

|

RU2610339C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОАНЕМОМЕТРА (ВАРИАНТЫ) | 2013 |

|

RU2548612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ ЛАМПЫ БЕГУЩЕЙ ВОЛНЫ | 2007 |

|

RU2340036C1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА | 1990 |

|

RU2042232C1 |

Изобретение относится к области приборостроения и может быть использовано при выполнении анемометрических измерений. Заявлен анемометрический зонд с проволочкой или с n (n≥1) проволочками, параллельными между собой, для измерения вблизи стенки, содержащий для каждой проволочки два стержня (4, 6) крепления проволочки. Конец каждого стержня содержит плоскую зону (43) позиционирования и крепления проволочки и прямой участок проволочки (2), закрепленный пайкой на указанных плоских зонах (43) позиционирования и крепления проволочки. Технический результат - повышение точности данных. 3 н. и 16 з.п. ф-лы, 21 ил.

1. Устройство регулирования анемометра с проволочкой (2) постоянного тока, содержащее:

- средства (110) питания и средства (114, 116) для регулирования тока питания проволочки и контрольного резистора (112),

- средства (120) для получения разности между сигналом на контактах проволочки зонда и сигналом на контактах контрольного резистора,

- средства для поддержания постоянной температуры устройства.

2. Устройство по п.1, в котором проволочка и контрольный резистор установлены по схеме токового зеркала.

3. Устройство по п.1 или 2, в котором средства (114, 116) регулирования тока питания представляют собой регулировочный транзистор (116), установленный как диод, и потенциометр (114).

4. Термоанемометр с холодной проволочкой, содержащий:

- анемометр с проволочкой (2),

- устройство регулирования по одному из пп.1-3.

5. Термоанемометр с холодной проволочкой по п.4, в котором анемометр с проволочкой (2) содержит два стержня (4, 6) крепления проволочки, при этом конец каждого стержня содержит плоскую зону (43) позиционирования и крепления проволочки, и прямой участок проволочки (2), закрепленный пайкой на указанных плоских зонах позиционирования и крепления проволочки.

6. Термоанемометр по п.5, в котором концы стержней отстоят друг от друга на расстояние, по меньшей мере равное 4 мм.

7. Термоанемометр по п.5 или 6, в котором проволочка содержит центральный сердечник (20) диаметром d, составляющим от 0,35 до 0,6 мкм, и оболочку (22), удаляемую на участке проволочки, называемом чувствительной зоной, длиной от 0,4 мм до 0,5 мм.

8. Термоанемометр по п.5 или 6, в котором проволочка (2) закреплена на стержнях (4, 6) пайкой посредством припоя на основе свинца или сплава олово-свинец.

9. Термоанемометр по п.7, в котором проволочка (2) закреплена на стержнях (4, 6) пайкой посредством припоя на основе свинца или сплава олово-свинец.

10. Термоанемометр по одному из пп.5, 6, 9, в котором проволочка содержит изгиб.

11. Термоанемометр по п.7, в котором проволочка содержит изгиб.

12. Термоанемометр по п.8, в котором проволочка содержит изгиб.

13. Термоанемометр по одному из пп.5, 6, 9, 11, 12, в котором стержни закреплены на корпусе (10) зонда, оборудованном оболочкой (12), амортизирующей вибрации.

14. Термоанемометр по п.7, в котором стержни закреплены на корпусе (10) зонда, оборудованном оболочкой (12), амортизирующей вибрации.

15. Термоанемометр по п.8, в котором стержни закреплены на корпусе (10) зонда, оборудованном оболочкой (12), амортизирующей вибрации.

16. Термоанемометр по п.10, в котором стержни закреплены на корпусе (10) зонда, оборудованном оболочкой (12), амортизирующей вибрации.

17. Способ измерения температуры в потоке текучей среды, содержащий применение термоанемометра по одному из пп.5-16, поддерживаемого при постоянной температуре.

18. Способ по п.17, в котором измерение осуществляют без дополнительного средства типа термистора или термопары.

19. Способ по п.17 или 18, в котором измеряют изменение температуры и среднюю температуру при помощи термоанемометра.

| US 4325253 A, 20.04.1982 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство выборки приращений | 1974 |

|

SU522496A1 |

| Термоанемометр | 1984 |

|

SU1247759A1 |

| Термоанемометрический преобразователь | 1977 |

|

SU645088A1 |

Авторы

Даты

2014-03-20—Публикация

2009-12-18—Подача