(54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ

I

Изобретение относится к пайке, в частности к способам пайки разнородных материалов, и может быть использовано в электронной технике.

хИзвестен способ пайки разнородных материалов, при котором между соединяемыми деталями размещают компенсационные прокладки из материала, смачиваемого припоем и имеющего коэффициент термического расщирения (КТР) средний между паяемыми материалами 1.

Однако данный способ не позволяет полностью ликвидировать термомеханические .напряжения.

Известен также способ пайки, при котором в зазоре между соединяемыми деталями размещают сетку из металла, смачиваемого припоем 2.

Однако применение сетки лищь частично компенсирует различие КТР соединяемых материалов за счет пластической деформации в толстом слое припоя.

Известен способ пайки деталей из разнородных материалов, преимущественно плоской металлизированной керамической подлож} :и с металлическим основанием, при котором соединяемыми деталями разМАТЕРИАЛОВ

мещают сетку из несмачиваемого припоем материала и припой, после чего производят нагрев до температуры пайки 3. Данный способ позволяет снизить термомеханические напряжения и повысить термическую прочность спая за счет расчленения спая на множество локальных точек пайки и помещения в зону спая между керамикой и металлом упругой сетки из силиконовой резины.

Однако данный способ пайки керамики с металлами эффективен лищь при малых 10 уровнях рассеиваемой мощности.

При больщих (20 Вт/см 2) удельных мощностях рассеивания керамическими элементами, расположенными на керамической подложке , например, тонкопленочных резисторов, используемых в качестве поглотителей отраженной СВЧ энергии, возрастает перепад температур между соединяемыми деталями. Это обусловлено тем, чторезиновая сетка обладает низкими теплопроводящими свойствами и увеличивает контактное 20 тепловое сопротивление, вследствие чего ухудщается теплоотвод, возникает перегрев элементов и они выходят из строя.

Цель изобретения - улучшение теплоотвода от керамической подложки.

Поставленная цель достигается тем, что сетку получают,путем напыления пленки металла на металлизированную поверхность керамики с последующим локальным протравливанием указанной пленки, производят лужение смачиваемой поверхности металлизированной керамики и поверх сетки устанавливают рамку, обусловливаюпдую образование микрополостей, а после пайки микрополости заполняют теплопроводящим материалом.

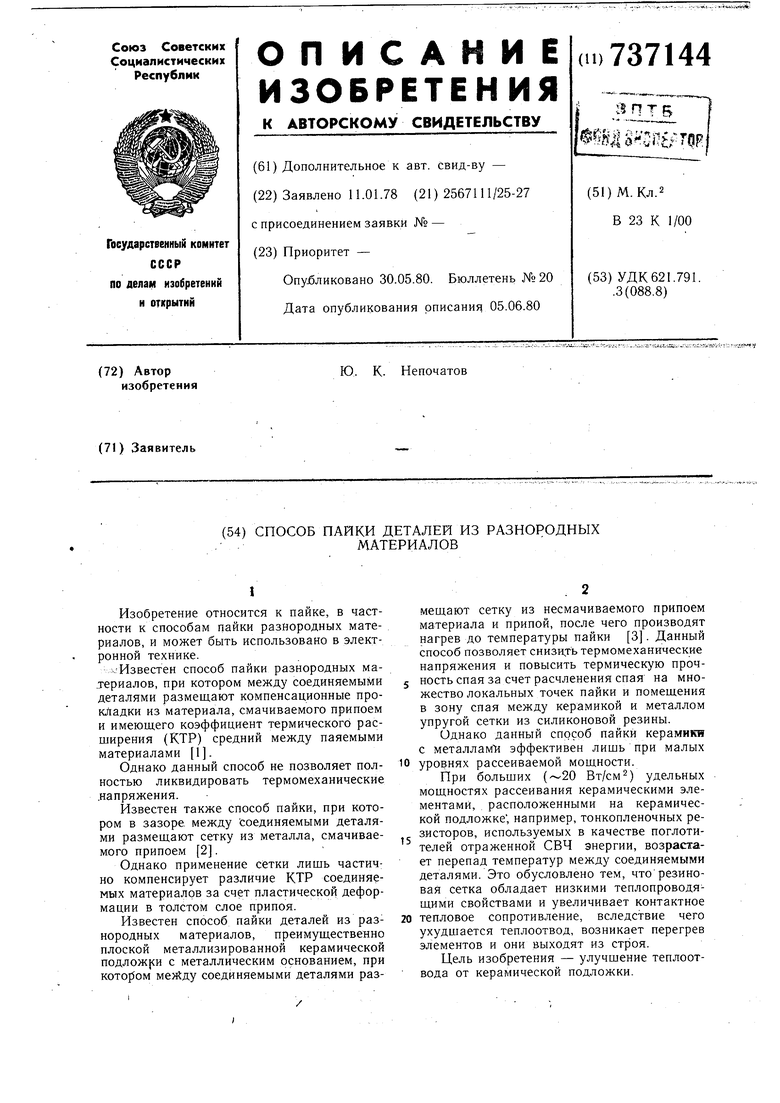

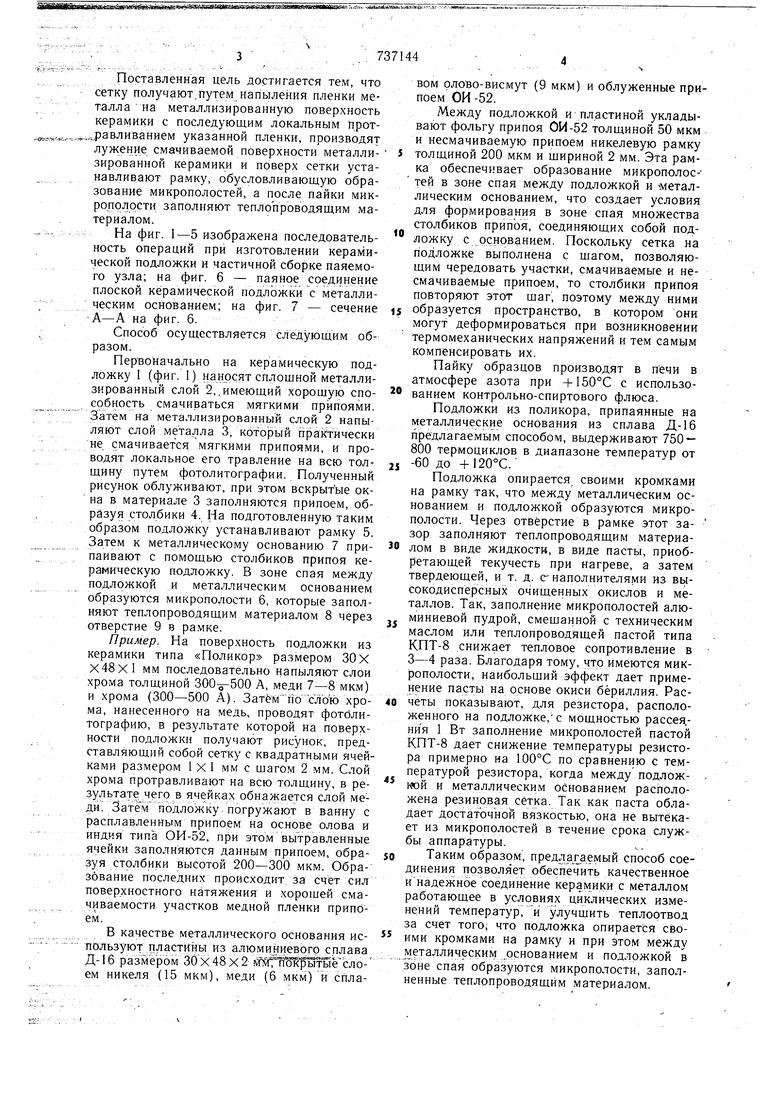

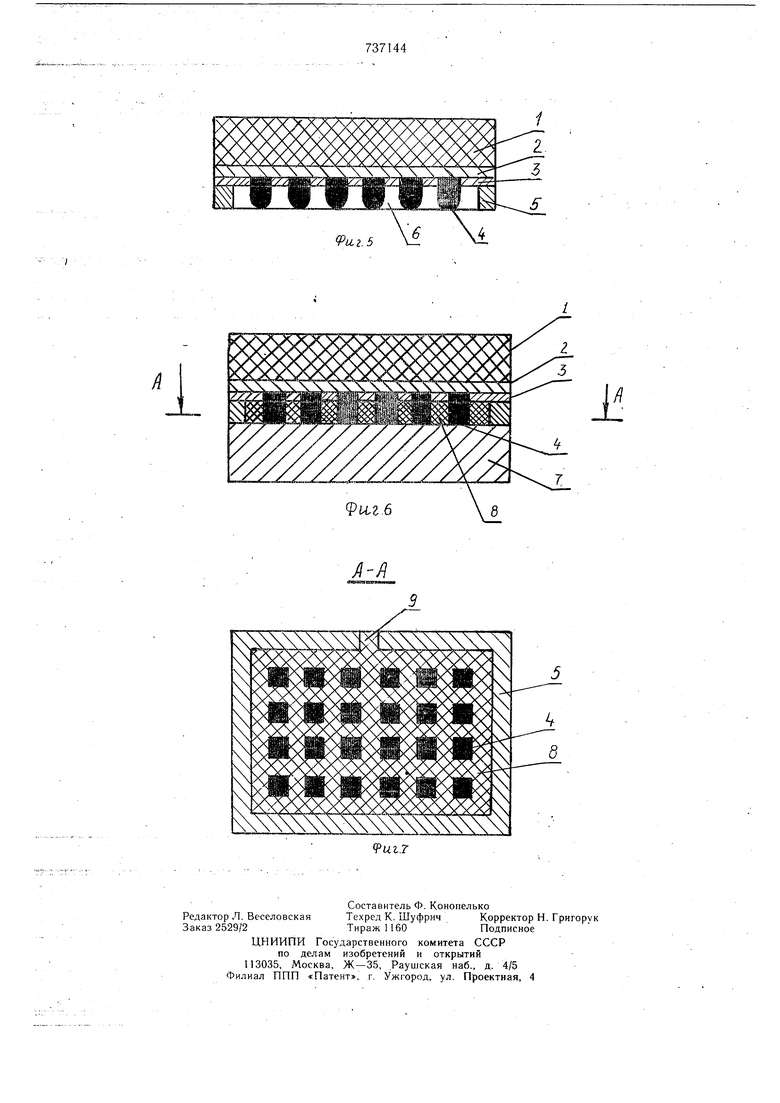

На фиг. 1-5 изображена последовательность операций при изготовлении керамиеской подложки и частичной сборке паяемого узла; на фиг. 6 - паяное соединение плоской керамической подложки с металлическим основанием; на фиг. 7 - сечение

А-А на фиг. 6.

Способ осуществляется следующим образом.

Первоначально на керамическую подложку I (фиг. 1) наносят сплощной металлизированный слой 2,,имеющий хорощую способность смачиваться мягкими припоями. Затем на металлизированный слой 2 напыляют слой металла 3, который гтраКтически не смачивается мягкими припоями, и проводят локальное его травление на всю толщину путем фотолитографии. Полученный рисунок облуживают, при этом вскрыУые окна в материале 3 заполняются припоем, обрйзуя столбики 4. На подготовленную таким образом подложку устанавливают рамку 5. Затем к металлическому основанию 7 припаивают с помощью столбиков припоя керамическую подложку. В зоне спая между подложкой и металлическим основанием образуются микрополости 6, которые заполняют теплопроводящим материалом 8 через отверстие 9 в рамке.

Пример. На поверхность подложки из керамики типа «Поликор размером 30 X Х48Х 1 мм последовательно напыляют слои хрома толщиной ЗООд-бОО А, меди 7-8 мкм) и хрома (300-500 А). Затём по слою хрома, нанесенного на медь, проводят фотолитографию, в результате которой на поверхности подложки получают рисунок, представляющий собой сетку с квадратными ячейками размером 1 X 1 мм с щагом 2 мм. Слой хрома протравливают на всю толщину, в результате чего в ячейках обнажается слой меди. Затём подложку .погружают в ванну с расплавленным припоем на основе олова и индия типа ОИ-52, при этом вытравленные ячейки заполняются данным припоем, образуя столбики высотой 200-300 мкм. Образование последних происходит за счет сил поверхностного натяжения и .хорошей смачиваемости участков медной пленки припоем.

В качестве металлического основания используют пластины из алюминиевого сплава Д-16 размером Збх 48 X 2 ЖгШкрытьг слоем никеля (15 мкм), меди (6 мкм) и спла737144

вом олово-висмут (9 мкм) и облуженные припоем ОИ-52.

Между подложкой и пластиной укладывают фольгу припоя ОИ-52 толщиной 50 мкм и несмачиваемую припоем никелевую рамку толщиной 200 мкм и щириной 2 мм. Эта рамка обеспечивает образование микрополостей в зоне спая между подложкой и металлическим основанием, что создает условия для формирования в зоне спая множества столбиков припоя, соединяющих собой подложку с основанием. Поскольку сетка на подложке выполнена с щагом, позволяющим чередовать участки, смачиваемые и несмачиваемые припоем, то столбики припоя повторяют этот щаг, поэтому между ними образуется пространство, в котором они могут деформироваться при возникновении термомеханических напряжений и тем самым компенсировать их.

Пайку образцов производят в печи в атмосфере азота при +150°С с использованием контрольно-спиртового флюса.

Подложки из поликора, припаянные на металлические основания из сплава Д-16 предлагаемым способом, выдерживают 750 - 800 термоциклов в диапазоне температур от -60 до +120°С.

Подложка опирается своими кромками на рамку так, что между металлическим основанием и подложкой образуются микрополости. Через отверстие в рамке этот зазор заполняют теплопроводящим материалом в виде жидкости, в виде пасты, приобретающей текучесть при нагреве, а затем твердеющей, и т. д. с- наполнителями из вь1сокодисперсных очищенных окислов и металлов. Так, заполнение микрополостей алюминиевой пудрой, смещанной с техническим маслом или теплопроводящей пастой типа КПТ-8 снижает тепловое сопротивление в 3-4 раза. Благодаря тому, что имеются микрополости, наибольщий эффект дает применение пасты на основе окиси бериллия. Расчеты показывают, для резистора, расположенного на подложке, с мощностью рассея,ния 1 Вт заполнение микрополостей пастой КПТ-8 дает снижение температуры резистора примерно на 100°С по сравнению с температурой резистора, когда между подложной и металлическим основанием расположена резиновая сетка. Так как паста обладает достаточной вязкостью, она не вытекает из микрополостей в течение срока службы аппаратуры.

Таким образом, предлагаемый способ соединения позволяет обеспечить качественное и надежное соединение керамики с металлом работающее в условиях циклических изменений температур, и улучщить теплоотвод за счет того; что подложка опирается своими кромками на рамку и при этом между металлическим .основанием и подложкой в зоне спая образуются микрополости, заполненные теплопроводящим материалом.

Уменьшение термомеханических напряжений, возникающих из-за разницы КТР на границах подложка-припой и припой-ме-, таллическое основание, происходит за счет пластической деформац ии столбиков специальной формы и высоты, образованных припоем в зоне спая. Соединение в этом случае является «островковым и распределение общего напряжения представляет собой сумму локальных напряжений, которые зависят от геометрической формы столбиков припоя. Увеличение высоты столбиков припоя в соединении приводит к уменьшению объемного напряжения сдвига, а также максимального локального напряжения сдвига. Это связано с тем, чтосувеличением высоты столбиков (т. е. толщины рамки) изменяется площадь горизонтального поперечного сечения столбиков, влияющего на распределение локального напряжения.

Наличие микрополостей позволяет улучщить отвод тепла от подложки путем заполнения их теплопроводящим материалом.

Формула изобретения

Способ пайки деталей из разнородных материалов, преимущественно плоской металлизированной керамической подложки с металлическим основанием, при котором между соединенными деталями размещают сетку из несмачиваемого припоем материала и припой, после чего производят нагрев до температуры пайки, отличающийся тем, что, с целью улучшения теплоотвода от керамической подложки, сетку получают путем напыления пленки металла на металлизированную поверхность керамики с последующим локальным протравливанием указанной пленки, затем производят лужение смачиваемой поверхности металлизированной керамики и поверх сетки устанавливают рамку, обусловливающую образование микрополостей, а после пайки микрополости заполняют теплопроводящим материалом.

Источники информации, принятые во внимание при экспертизе

1.Имшенник К- П. и Бухман Н. А. Технология пайки твердосплавного инструмента. М., Машгиз,1954, с. 28-38.

2.Лашко Н. Ф. и Лашко С. В. Пайка металлов. М., «Машиностроение, 1977, с. 175-176.

3.Авторское свидетельство СССР по заявке № 2473300/25-27, 12.03.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| Конструкция паяного соединения деталей из разнородных материалов | 1983 |

|

SU1139588A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| СПОСОБ МОНТАЖА КРИСТАЛЛОВ VCSEL НА КРИСТАЛЛОДЕРЖАТЕЛЕ | 2012 |

|

RU2610339C2 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| Паяное соединение деталей из разнородных материалов | 1982 |

|

SU1186412A1 |

J 2.

/I

J

Авторы

Даты

1980-05-30—Публикация

1978-01-11—Подача