Изобретение относится к измерительной технике и может быть использовано в аэродинамических экспериментах, в энергетике турбинных машин при исследовании структуры потока газа и жидкости.

Известен способ изготовления термоанемометра (датчика) на основании из диэлектрического стержня. Через диэлектрический стержень продольно пропускают два тонких твердых электрода, между заостренными концами которых с одной стороны диэлектрического стержня перпендикулярно потоку газа помещают чувствительный элемент в виде тонкой нити (микронного диаметра) из никеля или платины, металлов, имеющих большой температурный коэффициент сопротивления. С противоположной стороны диэлектрического стержня концы электродов соединяют с внешним измерительным прибором, производящим подогрев тонкой нити электрическим током. Поверхность нити охлаждается потоком газа. Количество тепла, передаваемое нагретой нитью потоку газа, зависит от физических характеристик движущейся среды, геометрии и поверхностной структуры нити.

Недостатком этого способа изготовления термоанемометра является низкая надежность датчика в условиях эксплуатации, нарушение целостности физического процесса обтекания и трудности обеспечения надежного закрепления нити в условиях работы при высоких температурах. (Курт С., Лион. Приборы для научных исследований. М.: Машиностроение. 1964. Термоанемометр, стр.121, рис.1-6).

Наиболее близким к предложенному изобретению техническим решением является следующий способ изготовления термоанемометра. Чувствительный элемент (ЧЭ) датчика температуры из алюминиевой пленки на подложке диэлектрика формируют путем электрической гравировки. В электропроводящей пленке из алюминия выполнены две частично перекрывающиеся параллельные изоляционные полосы. При этом отношение ширины полосы к толщине пленки находится в пределах 50-200. Датчик на поверхности объекта крепят клеем или другими средствами. Место соединения выводов ЧЭ с внешними проводниками осуществляют на участке объекта, который не подвергается воздействию потока газа. ЧЭ датчика подогревают путем пропускания через него тока от внешнего электронного блока постоянного напряжения. Изменение сопротивления ЧЭ датчика при воздействии потока газа измеряют омметром.

Этот способ изготовления термоанемометра позволяет измерять пограничный слой потока газа вблизи поверхности исследуемого объекта без нарушения физических процессов обтекания и целостности объекта.

Недостатком этого способа изготовления термоанемометра является то, что подложка из диэлектрической пленки имеет низкий модуль упругости, легко деформируется от воздействия внешних сил (или давления), температуры и т.д. В результате в алюминиевой пленке возникают механические и тепловые напряжения, которые суммируются с полезным напряжением (сигналом), и являются причиной увеличения погрешности измерения (см. а.с. СССР №1679388, МПК G01P 5/12, 1985 г. «Датчик термоанемометра»).

Задачей и техническим результатом настоящего изобретения является расширение области применения, повышения точности и надежности измерения при исследовании структуры потока газа и жидкости.

1. Решение поставленной задачи и технический результат в первом варианте способа изготовления термоанемометра с рабочей температурой поверхности в диапазоне 25°-300°C достигается тем, что на поверхность модели наклеивают диэлектрическую пленку из полиимида, на которой формируют чувствительные элементы термоанемометра и его электрические выводы методом многоэтапного испарения металла в вакууме. Для этого очищают поверхности диэлектрической пленки из полиимида и металлов этиловым спиртом, затем пленку активизируют путем тлеющего разряда, помещают в вакуум 5·10-1 - 8·10-1 мм рт.ст. продолжительностью 0,25-0,3 мин при силе тока 550-600 мА, на поверхности пленки в вакууме через две маски формируют чувствительные элементы и выводы, причем до металлизации пленку натягивают так, чтобы она приобрела форму мембраны, и нагревают до 180-200°C, окончательно металлизацию осуществляют при давлении в камере 10-4 мм рт.ст. продолжительностью 0,45-0,5 мин при силе тока 230-240 мА.

2. Технический результат во втором варианте способа изготовления термоанемометра заключается в том, что в нем на поверхности модели напыляют чувствительные элементы с выводами из металла, формирование чувствительных элементов и выводов термоанемометра для высоких температур (300°-1000°C) осуществляют многоэтапно в вакууме на поверхности модели катодным напылением, для чего осаждают металл, затем наносят пленку из изоляционных материалов, например окиси алюминия Al2O3, регулируют режим напыления металлов из платины, константана, золота, серебра для получения чувствительных элементов с выводами, путем варьирования различных мощностей (200-500 Вт) высокой частоты, подводимой к устройству напыления, напыление металлов осуществляют в нейтральной среде, например аргоне, при давлении 10-1 Па, после завершения металлизации чувствительные элементы с выводами толщиной 0,2-0,3 мкм формируют любым известным способом на поверхности модели любой кривизны, прочность адгезии металлического покрытия определяют путем расслаивания спаянного провода с пленкой, при этом место пайки должно быть сплошным и не отрываться от диэлектрической пленки при силе расслаивания 40-50 Н/м, причем для защиты от окисления поверхность модели и сформированные чувствительные элементы покрывают изоляционным материалом.

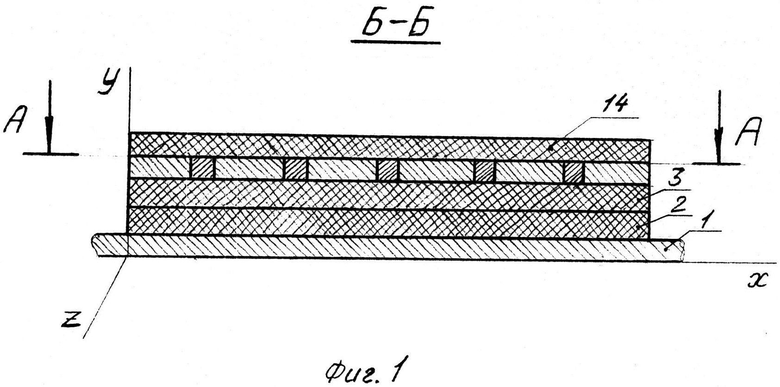

На фигуре представлена конструкция термоанемометра (датчика), наклеенного на поверхности модели 1 слоем клея 2. На поверхности диэлектрической пленки 3 из полиимида способами испарения или катодного напыления сформированы ЧЭ температуры 4, 5, 6 с выводами 7-11. Выводы с внешним электронным блоком 12 соединяют двойными скрученными проводами 13 и изолируют от обтекаемого потока газа и жидкости. ЧЭ температуры 4, 5, 6 с выводами 7-11 от окисления при высоких температурах покрывают защитным слоем 14. Таким образом, датчик для исследования структуры потока газа и жидкости представляет собой металлизированную пленку, нанесенную на поверхности пленки из полиимида 3 через маски. Сформированные активные сопротивления R4, R5, R6… ЧЭ 4, 5, 6; изменяющиеся от температуры θ, - R4=R03(1+αθ); R5=R04(1+αθ); R6=R05(1+αθ), …; где α - температурный коэффициент сопротивления ЧЭ 4, 5, 6; из никеля, платины и т.д.; - R04, R05, R06 - начальное сопротивление ЧЭ 4, 5, 6. Выводы 7-11 можно формировать через маски из золота или серебра. Размеры ЧЭ 4, 5, 6 … длина от одного до нескольких мм, ширина от одного микрона до одного миллиметра. Выбор ширины и длины выводов связан с условиями проводимого эксперимента.

В термоанемометре распределение температуры одномерное.

Режимы работы ЧЭ термоанемометра следующие:

1. ЧЭ термоанемометра находится в потоке нагретого газа без воздействия внешней температуры. В этом случае амплитуда температурных изменений в металлах золота и никеля на их поверхности мала по сравнению с изменением температуры нагретого газа и быстро снижается (без инерции) с увеличением расстояния между поверхностью термоанемометра и нагретого потока газа. Под воздействием температуры газового потока при адиабатическом сжатии газа происходит температурная деформация ЧЭ из золота и никеля. Температурную деформацию характеризуют продольным температурным расширением αθ. При этом считаем, что распределение температуры в ЧЭ из золота и никеля симметрично по отношению к оси x (сечение Б-Б на фиг.1), что вызывает внутренние тепловые напряжения в ЧЭ золота и никеля в поперечном направлении, т.е. αθE, где E - модуль упругости металлов золота, никеля.

2. Когда термоанемометр находится в потоке нагретого газа и ЧЭ одновременно подогревают от внешнего источника тепла 12, к продольному температурному расширению золота и никеля от потока газа αθ будут суммироваться продольные напряжения αθE, которые являются сжимающими (если температура положительная) и продольное температурное расширение ЧЭ αθ будет устранено в ЧЭ из пленки золота и никеля. ЧЭ температуры из золота и никеля кратковременно нагревают до температуры θ, соединяя их через выводы 13 с внешним электронным блоком 12, и обтекают потоком газа Ф1-Ф4. При этом ЧЭ охлаждается в результате конвекции и конвективный теплообмен уменьшается по мере изменения толщины пограничного слоя. Величина мощности W, поступающая к ЧЭ для поддержания постоянной температуры θ=const, определяется по толщине пограничного слоя над пленкой ЧЭ 4, 5, 6, т.е. W=f(ε)=Wпот-W0; где Wпот - мощность, поступающая к ЧЭ температуры при наличии потока Ф1-Ф4; W0 - мощность, поступающая к ЧЭ температуры без потока. Очевидно при этом, что отношение эффективной мощности пульсаций  , поступающей к ЧЭ, к средней мощности Wср позволяет определить степень турбулентности τ пограничного слоя, т.е.

, поступающей к ЧЭ, к средней мощности Wср позволяет определить степень турбулентности τ пограничного слоя, т.е.  .

.

ЧЭ температуры нагревают электрическим током и охлаждают потоком газа или жидкости. Потери тепла вызывают уменьшение температуры ЧЭ и, следовательно, уменьшают их сопротивление. Скорость охлаждения зависит от физических свойств среды и качества металлизации. Необходимые измерения малых скоростей потока газа, жидкости вблизи чувствительных элементов датчика обтекаемыми потоками Ф1-Ф4 предложенным термоанемометром можно осуществить следующими двумя способами.

В первом способе поддерживают постоянно напряжение или ток нагревателя в электронном блоке; при этом измеряют сопротивления ЧЭ 4, 5, 6.

Во втором способе поддерживают температуру ЧЭ θ=const и его сопротивление R4÷R6=const и при этом измеряют изменение тока I≠const или напряжения, U≠const нагревателя, пропорциональное изменению скорости потока газа или жидкости. Способ пригоден для измерения скоростей потока от 0,5 см/с вплоть до очень высоких скоростей в сверхзвуковом диапазоне.

Способ изготовления термоанемометра (датчика) реализуют напылением в вакууме: способом испарения металла и способом осаждения металла катодным напылением.

В первом варианте формирование датчика для умеренных температур (до 300°C) осуществляют многоэтапно следующим образом.

1 этап. Подготовка материалов и сырья. В этом процессе очищают поверхность пленки из полиимида 3 этиловым спиртом. Подвергают очистке никель, предназначенный для металлизации пленки из полиимида или других диэлектрических пленок.

2 этап. Для повышения адгезионной прочности между металлом и диэлектрической пленкой из полиимида поверхность пленки активизируют путем тлеющего разряда в вакууме. Создают вакуум 5·10-1-8·10-1 мм рт.ст. продолжительностью 0,25-0,3 мин при силе тока 550-600 мА.

3 этап. На поверхности пленки из полиимида способом испарения никеля, золота в вакууме через две маски из пленки из полиимида формируют ЧЭ 4-6 с выводами 7-11. Сначала формируют ЧЭ, затем выводы с другой маской. Причем во избежание «сморщивания» пленку из полиимида до металлизации натягивают так, чтобы она приобрела форму мембраны. Пленку из полиимида в натянутом состоянии металлизируют через маски. Маски изготавливают из пленки полиимида. Это способствует хорошему согласованию температурного расширения между маской и подложкой, на которой металлизированы пленки никеля, золота без морщин. ЧЭ из никеля могут формировать способом электрической гравировки после напыления на пленку из полиимида металла без маски. Формирование ЧЭ 4-6 осуществляют при давлении в камере 10-4 мм рт.ст. продолжительностью 0,45-0,5 мин при силе тока 230-240 мА. Толщина покрытия металлами никеля, золота и т.д. 0,2-0,3 мкм на поверхности пленки из полиимида толщиной 10-20 мкм. Причем перед нанесением металлических пленок на поверхности пленки из полиимида предварительно ее нагревают до 180-200°C. Это повышает прочность адгезии между пленками металлов и из полиимида.

Во втором варианте формирование датчика для высоких температур (1000°C) также осуществляют многоэтапно, металл осаждают в вакууме катодным напылением.

1 этап. Для формирования (создания) термоанемометра, т.е. датчика высокой температуры, на поверхности модели 1 наносят пленку 3 в вакууме из изоляционных материалов, например окиси алюминия Al2O3.

2 этап. Регулируют режимы напыления металлов из платины, константана, золота, серебра для получения ЧЭ 4-6 выводов 7-11 путем варьирования различных мощностей (200-500 Вт) высокой частоты, подводимой к мишени устройства напыления. Напыление металлов осуществляют в нейтральной среде, например в аргоне, при давлении 10-1 Па. При этом расстояние между мишенью и подложкой выбирают 50 мм; диаметр мишени 200 мм. После завершения металлизации выводы ЧЭ формируют путем электрической гравировки на поверхности модели любой кривизны.

3 этап. Формируют толщину металлического покрытия от 0,2-0,3 мкм, его прочность адгезии определяют путем расслаивания спаянного провода с пленкой. При этом место пайки должно быть сплошным и не должно отрываться от диэлектрической пленки при силе расслаивания 40-50 Н/м (независимо от того, каким способом была нанесена диэлектрическая пленка).

4 этап. Для защиты модели от окисления в условиях высоких температур ЧЭ 4, 5, 6 на поверхности модели 1 покрывают изоляционным материалом 14.

Кроме формирования пленок из металла, также формируют изоляционные пленки непосредственно на поверхности модели.

Область применения этих датчиков расширяется за счет повышения качества металлизации в широком диапазоне температуры от - 269° до 1000°С.

С этой целью в ЦАГИ было экспериментально исследовано качество покрытия пленки из полиимида металлами никелем и медью способом испарения в вакууме. В этих экспериментах было определено активное сопротивление металлов никеля и меди толщиной каждый 0,2-0,3 мкм на поверхности пленки из полиимида толщиной 20 мкм. Температурный коэффициент сопротивления α металлизированных пленок в диапазоне температур θ=25-200°C определялся по формуле R=R0(1+αθ), где R0 - начальное сопротивление при температуре 25°C, R - текущее значение сопротивления, измеренное комбинированным прибором В7-40, в зависимости от температуры до 200°C с шагом дискретности 10°C. Были выбраны несколько образцов с начальным сопротивлением R0=3,5; 4,0; 5,7; 8,2; 8,6; 19,5; 21 Ом при температуре 25°C, соответственно текущее значение сопротивлений R при температуре 180°C выбиралось R=3,4; 7,7; 9,5; 12,8; 15,2; 26,2; 28 Ом. В указанном диапазоне температур изменение сопротивления с изменением температуры практически линейно и не было зарегистрировано остаточного сопротивления после воздействия температуры.

Для примера был определен температурный коэффициент пленок никеля и меди в зависимости от α(R, θ) в трех образцах каждый. Общеизвестны температурные коэффициенты металлов Ni  ; Cu

; Cu  при комнатной температуре. В таблице показано изменение

при комнатной температуре. В таблице показано изменение  от температуры для трех образцов.

от температуры для трех образцов.

Некоторые расхождения коэффициента α в каждой группе в отдельности с ростом температуры может быть объяснено недостаточной плотностью нанесения частиц металла на поверхности пленки из полиимида, т.е. наблюдается неровность металлической пленки. Следовательно, для ликвидации этого недостатка необходимо выравнивать поверхность первого слоя металла никеля путем нанесения на его поверхность дополнительного слоя нихрома толщиной 0,1 мкм. Ожидаемый коэффициент преобразования датчика температуры, т.е. средняя величина э.д.с. пленки (размеры обкладки 2×2) примерно составляет 15-19 мкВ/°C.

Область применения расширяется за счет увеличения диапазона нагревания ЧЭ датчика от умеренных (25°-300°C) до высоких температур (1000°C). При этом металлизацию подложки из диэлектрической пленки или металлизацию на поверхности объекта осуществляют в вакууме. Точность и надежность измерения повышается за счет использования диэлектрической пленки (подложки) с высоким модулем упругости, жаростойких защитных и изоляционных пленок, предохраняющих ЧЭ от воздействия, высоких температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ТЕМПЕРАТУРЫ И ТЕПЛОВОГО ПОТОКА (ВАРИАНТЫ) | 2013 |

|

RU2537754C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ЁМКОСТНОЙ ИНЕРЦИОННЫЙ ДАТЧИК ДАВЛЕНИЯ, СПОСОБ ЕГО СБОРКИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2015 |

|

RU2589494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СКОРОСТИ ПОТОКА ГАЗА И ЖИДКОСТИ | 2007 |

|

RU2353998C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ПЛОЩАДОК К YBACUO ПЛЕНКАМ | 2013 |

|

RU2538932C2 |

Изобретение относится к измерительной технике и может быть использовано в аэродинамических экспериментах, в энергетике турбинных машин при исследовании структуры потока газа в жидкости. Конструкция датчика разработана на базе пленки из полиимида. На этой пленке формируют конструкцию датчика умеренных температур до 300°C на поверхности изделий способом катодного напыления металлов в вакууме. Катодный способ напыления позволяет напылить изоляционную пленку из алюминия оксида и защитную пленку для защиты изделий (модели) от окисления. Чувствительный элемент изготавливают, например, из никеля, токосъемные выводы формируют из золота или из других материалов. Элементы датчиков формируют, используя две маски или путем электрической гравировки. До металлизации поверхность пленки из полиимида активизируют способом тлеющего разряда. Выбирают оптимальные режимы металлизации в вакуумных установках. Изобретение обеспечивает расширение области применения, повышения точности и надежности измерения при исследовании структуры потока газа и жидкости. 2 н. и 2 з.п. ф-лы, 1 табл., 2 ил.

1. Способ изготовления термоанемометра, заключающийся в том, что на поверхность модели наклеивают диэлектрическую пленку из полиимида с металлизированными чувствительными элементами и выводами, отличающийся тем, что для измерения температуры в диапазоне 25-300°C чувствительные элементы термоанемометра и его электрические выводы формируют методом многоэтапного испарения металла в вакууме, для этого очищают поверхности диэлектрической пленки из полиимида и металлов этиловым спиртом, помещают в вакуум при давлении 5·10-1-8-10-1 мм рт.ст., поверхность пленки активизируют при помощи тлеющего разряда, далее проводят электровакуумное напыление продолжительностью 0,25-0,3 мин при силе тока 550-600 мА на поверхности пленки в вакууме через две маски и формируют чувствительные элементы и электрические выводы, причем до металлизации пленку натягивают так, чтобы она приобрела форму мембраны, и нагревают ее до температуры 180-200°C, окончательно металлизацию осуществляют при давлении в камере 10-4 мм рт.ст. продолжительностью 0,45-0,5 мин при силе тока 230-240 мА с обеспечением необходимой прочности адгезии металлического покрытия.

2. Способ изготовления термоанемометра по п.1, отличающийся тем, что прочность адгезии металлизированной пленки определяют, припаивая к напыленной пленке провод, нагружают провод силой до 40÷50 н/м перпендикулярно поверхности модели, выбраковывают термоанемометр в случае отслоения чувствительного элемента от поверхности модели.

3. Способ изготовления термоанемометра, заключающийся в том, что на поверхности модели напыляют чувствительные элементы с выводами из металла, отличающийся тем, что для измерения температуры в диапазоне 300-1000°C формирование чувствительных элементов и выводов термоанемометра осуществляют в вакууме на поверхности модели методом многоэтапного катодного напыления, для чего осаждают металл, затем наносят пленку из изоляционных материалов, например окиси алюминия, регулируют режим напыления металлов из платины, константана, золота, серебра для получения чувствительных элементов с электрическими выводами путем варьирования электрической мощности, подводимой к устройству напыления в диапазоне 200-500 Вт, напыление металлов осуществляют в нейтральной среде, например аргоне, при давлении 10-1 Па, после завершения металлизации чувствительные элементы с выводами толщиной 0,2-0,3 мкм формируют любым известным способом на поверхности модели любой кривизны, причем для защиты от окисления поверхность модели и сформированные чувствительные элементы покрывают изоляционным материалом, а также обеспечивают необходимую прочность адгезии металлического покрытия.

4. Способ изготовления термоанемометра по п.3, отличающийся тем, что прочность адгезии металлизированной пленки определяют, припаивая к напыленной пленке провод, нагружают провод силой до 40÷50 н/м перпендикулярно поверхности модели, выбраковывают термоанемометр в случае отслоения чувствительного элементы от поверхности модели.

| Датчик термоанемометра | 1985 |

|

SU1679388A1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ТЕРМОАНЕМОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОАНЕМОМЕТРЛ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 0 |

|

SU277424A1 |

| US2009230499A1, 17.09.2009 | |||

| US5786744A, 28.07.1998 | |||

| US5108193A, 28.04.1992 | |||

Авторы

Даты

2015-04-20—Публикация

2013-08-05—Подача