Изобретение касается литьевого сопла горизонтальной литьевой установки, в частности, для литья стальной ленты. В подобных литьевых установках из сопла, образующего литьевой канал, жидкая сталь должна наноситься на охлажденную бесконечную ленту.

Подобное литьевое сопло известно из „Direct Strip Casting" (DSC) - an Option for the Production of New Steel Grades" - steel research 74 (2003) No. 11/12 p.724-731.

В этой известной установке жидкая сталь из промежуточного распределительного ковша по горизонтальному подводящему желобу течет в литьевое сопло, имеющее в поперечном сечении прямоугольный канал, окруженный огнеупорным материалом. Литьевое сопло выполнено в виде прямоугольного пустотелого блока из огнеупорного материала. В зоне выхода литьевого сопла на верхнем элементе размещен так называемый верхний затвор, а на нижнем элементе - так называемый нижний затвор. Оба затвора работают вместе как сифон для улавливания оставшихся в расплаве шлаковых остатков.

В DE 19636697 С1 раскрыто литьевое сопло для установки литья тонкой ленты с тыльной перемычкой, прилегающей к транспортеру тонкой ленты, движущемуся в направлении подачи, и передней перемычкой, ограничивающей в направлении подачи литьевую щель от транспортера. В предпочтительном варианте выполнения между тыльной и передней перемычками выполнены несколько отверстий для вытекания расплава, расположенных рядом друг с другом и ориентированных по ширине тонкой ленты.

Это должно обеспечивать более равномерное распределение расплава по ширине литьевой щели. Формирование отверстий для вытекания расплава достигается путем придания соответствующей формы тыльной и передней перемычкам. Детали этого не указаны.

С экономической точки зрения предпочтение отдается литью стальных лент с максимально возможной шириной. Однако при ширине литья, например, >300 мм возникают различные проблемы с эксплуатацией литьевого сопла.

Во-первых, это касается статической прочности огнеупорного материала, в частности верхнего элемента, представляющего собой транспортер на двух опорах. Во-вторых, при длительной эксплуатации возникают большие тепловые расширения основания, которые нежелательным образом изменяют световую ширину поперечного сечения литьевого сопла. Даже изготовление очень широких литьевых сопел из огнеупорного материала увеличивает издержки до недопустимых размеров.

Задача изобретения состоит в создании такого литьевого сопла, в том числе с шириной >300 мм, выполненного в виде прямоугольного пустотелого блока, не требующего больших затрат на изготовление.

Эта задача решается на основе ограничительной части основного пункта формулы изобретения с признаками отличительной части. Преимущества усовершенствованных вариантов являются предметом дополнительных пунктов формулы изобретения.

Согласно формуле изобретения пустотелый блок разделен, по меньшей мере, один раз в направлении литья, а в месте разделения сегментов расположен узкий уплотнительный элемент, причем остальные щели в зоне места деления выбираются по своей ширине таким образом, чтобы они были закрыты при эксплуатации литьевого сопла.

Возникающий при эксплуатации литьевого сопла прогиб ограничивается отдельными более короткими сегментами и поэтому может контролироваться.

Для герметизации мест разделения между сегментами предусмотрен уплотнительный элемент. Преимущественно это фетр из огнеупорного материала на основе Al2O3, известный также под фирменным наименованием „Pyrostop". Этот материал выдерживает температуры до 1600ºС. В зависимости от теплового расширения применяемого огнеупорного материала для литьевого сопла толщина уплотнительного элемента должна составлять от 1 до 2 мм.

Остающиеся при сборке отдельных сегментов щели в зонах мест разделения выбираются таким образом, чтобы при эксплуатации литьевого сопла они закрывались вследствие теплового расширения.

Недостатком многосекционного выполнения литьевого сопла является расположение опорного ребра между верхним и нижним элементами в соответствующей зоне места разделения, т.к. оно приводит к делению потока стали. Для обеспечения соединения потока стали в месте выхода ширина опорного ребра должна быть по возможности малой и преимущественно не превышать от 10 до 20 мм.

Для облегчения сдвига сегментов поперечно направлению литья вследствие теплового расширения соответствующие нижние элементы в месте разделения имеют соответствующие друг другу ступенчатые буртики.

Для геометрического замыкания литьевого сопла с подводящим каналом часть сопла, направленная против направления литья, выполнена в виде зажимного торца. Как ширина, так и высота здесь меньше, чем у переднего торца.

Кроме того, как верхняя сторона верхнего элемента, так и нижняя сторона нижнего элемента этого зажимного торца имеют нарастающий против направления литья уклон. Верхняя сторона верхнего элемента зажимного торца соединяется с верхней стороной верхнего элемента переднего торца преимущественно без зазора.

При большой ширине литья может быть предпочтительнее наличие не одного, а нескольких мест разделения. Для таких случаев предлагается модульная конструкция. Она отличается наличием одного, расположенного справа, и одного, расположенного слева, сегмента.

Оба сегмента выполнены почти одинаково зеркально-симметричными. Ограничение "почти" относится к наличию ступенчатого буртика. Расположенный между ними сегмент в зависимости от выбранной ширины литья может быть соответственно шире или уже.

В случае конфигурации из двух промежуточных сегментов оба сегмента выполняются по экономическим причинам идентично друг другу.

Преимуществом предлагаемой многосекционности литьевого сопла является то, что отдельные сегменты имеют необходимую статическую прочность, могут изготавливаться с меньшими затратами и обеспечивать возможность модульной конструкции для различной ширины литья.

Литьевое сопло согласно формуле изобретения подробно описано на примере варианта выполнения.

На чертежах изображено:

Фигура 1 - вид против направления литья двухсекционного литьевого сопла.

Фигура 2 - горизонтальная проекция фигуры 1.

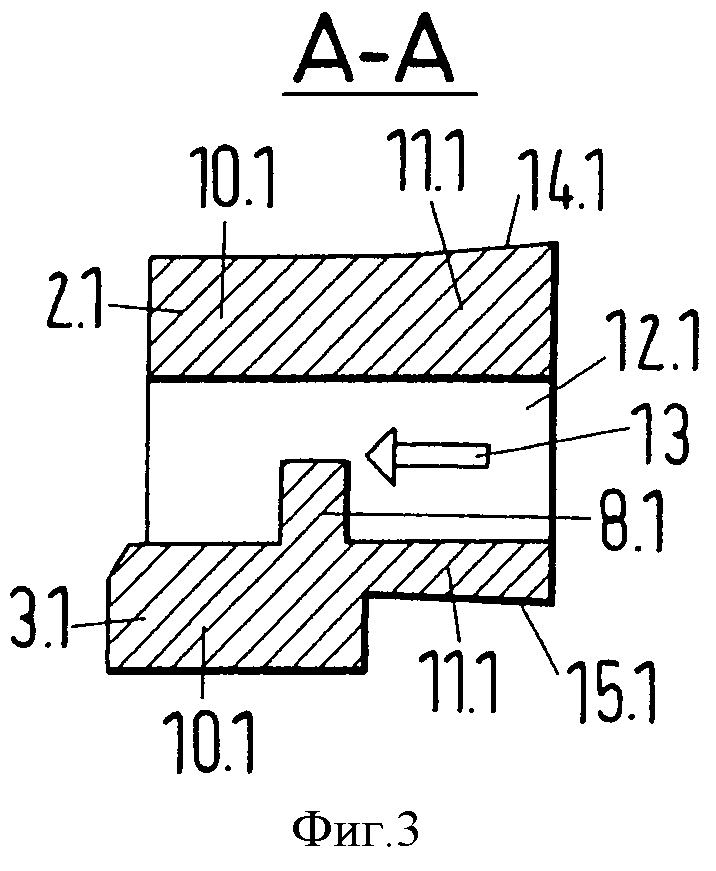

Фигура 3 - сечение по оси А-А фигуры 1.

Фигура 4 - сечение по оси В-В фигуры 1.

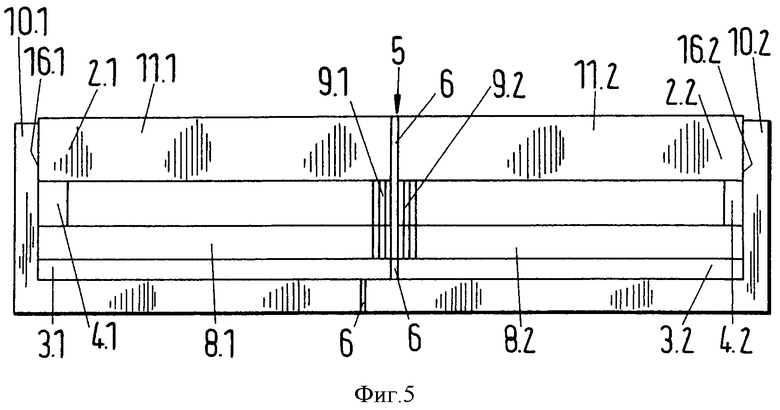

Фигура 5 - вид в направлении литья фигуры 1.

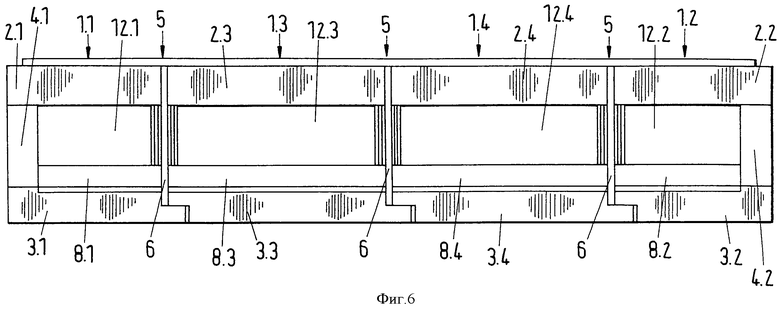

Фигура 6 - вид против направления литья четырехсекционного литьевого сопла.

На фигурах 1 и 5 в двух видах, на фигуре 2 в горизонтальной проекции, а на фигурах 3 и 4 в двух сечениях изображено секционное литьевое сопло согласно формуле изобретения с двумя сегментами 1.1, 1.2.

Сегменты 1.1, 1.2 выполнены почти зеркально симметричными и имеют каждый по одному верхнему элементу 2.1, 2.2 одному нижнему элементу 3.1, 3.2, и одному боковому элементу 4.1, 4.2. В месте 5 разделения между двумя сегментами 1.1, 1.2 расположен уплотнительный элемент 6 с толщиной от 1 до 2 мм.

Для улучшения перемещения при скользящем движении обоих сегментов 1.1, 1.2 поперек направления литья 13 (фигура 3, фигура 4) каждый из нижних элементов 3.1, 3.2 в месте 5 разделения снабжен одним соответствующим ему ступенчатым буртиком 7.1, 7.2. Ограничение выполнения обоих сегментов 1.1, 1.2 понятием "почти зеркально симметрично" касается этих ступенчатых буртиков 7.1, 7.2.

Остающиеся при монтаже обоих сегментов 1.1, 1.2 щели в месте 5 разделения выбраны по ширине таким образом, что при эксплуатации литьевого сопла они закрываются вследствие теплового расширения.

На фигуре 1 изображена передняя часть каждого из расположенных на нижних элементах 3.1, 3.2 затвора 8.1, 8.2. На фигуре 3 изображены детали.

Для возможности опоры каждого их верхних элементов 2.1, 2.2 на нижние элементы 3.1, 3.2 в зоне места разделения предусмотрено по одному опорному ребру 9.1, 9.2. Детали изображены на фигуре 4.

Как видно в горизонтальной проекции на фигуре 2, каждый из сегментов 1.1, 1.2 имеет по одному переднему торцу 10.1, 10.2 и одному зажимному торцу 11.1, 11.2. Детали изображены на фигурах 3 и 4.

На фигуре 3 представлено сечение по оси А-А фигуры 1. В этом сечении изображены, во-первых, проходящий горизонтально между верхним 2.1 и нижним 3.1 элементами канал 12.1 и, во-вторых, расположенный на нижнем элементе 3.1 нижний затвор 8.1. Изображенная в канале 12.1 открытая стрелка показывает направление литья 13.

Для геометрического замыкания литьевого сопла с не изображенным здесь подводящим каналом торец каждого из сегментов 1.1, 1.2, лежащий против направления литья 13, выполнен в виде зажимного торца 11.1, 11.2. Для этого верхняя сторона верхнего элемента 2.1 зажимного торца 11.1 имеет возрастающий против направления литья 13 уклон 14.1. Также и нижняя сторона нижнего элемента 3.1 зажимного торца 11.1 имеет возрастающий против направления литья уклон 15.1. Угол возрастания каждого уклона составляет >5º.

На фигуре 4 представлено сечение по оси В-В фигуры 1. В этом сечении изображено, что боковые поверхности 16.1, 16.2 каждого из зажимных торцов 11.1, 11.2 выполнены прямо. Дополнительно следует указать на двойное коническое выполнение каждого из опорных ребер 9.1, 9.2.

Преимуществом подобного выполнения является способствующее улучшению потока прохождение расплава одновременно с достаточной жесткостью опорных контрфорсов.

Как следует из фиг.5, в направлении литья зажимные торцы 11.1, 11.2 как по высоте, так и по ширине меньше чем соответствующие передние торцы 10.1, 10.2. Изображена также задняя сторона нижних затворов 8.1, 8.2. Опорные ребра 9.1, 9.2 имеют по сравнению с фигурой 1 увеличенную высоту, т.к. проходят до верхней стороны каждого из нижнего элементов 3.1, 3.2.

На Фигуре 6 в виде аналогично фигуре 1 изображено четырехсекционное литьевое сопло с расположенными по краю по одному сегменту 1.1, 1.2 и расположенными в центре сегментами 1.3, 1.4. Как указано в описании к фигуре 1, в соответствии с модульной конструкцией оба внешних сегмента 1.1, 1.2 выполнены почти зеркально симметрично, а оба центральных сегмента 1.3, 1.4 идентично друг другу. Это дает возможность в зависимости от выбранной ширины литья постоянно задействовать оба внешних сегмента 1.1, 1.2 и один или два центральных сегмента 1.3, 1.4 и, тем самым, подбирать правильную ширину одного или двух центральных сегментов 1.3, 1.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство сложения мощностей | 1988 |

|

SU1596434A1 |

| ОМИЧЕСКИЙ УРОВНЕМЕР (ВАРИАНТЫ) | 1991 |

|

RU2020427C1 |

| Счетчик импульсов | 1985 |

|

SU1261112A1 |

| КОМПЛЕКСНАЯ СИСТЕМА СУШКИ НА СОЛНЕЧНОЙ ЭНЕРГИИ, СОБИРАЮЩАЯ, АККУМУЛИРУЮЩАЯ И ПОДАЮЩАЯ ТЕПЛО | 2014 |

|

RU2628247C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ПЕРЕКЛЮЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ПРИВОДА ЧАСТИ МАШИНЫ | 2001 |

|

RU2267661C2 |

| Устройство для вычисления функций | 1986 |

|

SU1388848A1 |

| Устройство для управления подъемником | 1980 |

|

SU975552A1 |

| ПРОТИВОВЕС ДЛЯ ВЕРТИКАЛЬНОГО ЛИФТА | 2005 |

|

RU2287475C2 |

| САМОСКЛАДЫВАЮЩАЯСЯ КОРОБКА С ПОДСТАВКОЙ ДЛЯ УПАКОВЫВАНИЯ ПИЦЦЫ И ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ КОРОБКИ | 2015 |

|

RU2653479C1 |

| Релейный триггер | 1980 |

|

SU869049A1 |

Изобретение относится к металлургии и касается литья стальной ленты на горизонтальной ленточной литьевой установке. Литьевое сопло, подключенное к подводящему металл каналу, выполнено в виде прямоугольного пустотелого блока из огнеупорного материала. Зона выхода сопла расположена над охлаждаемой бесконечной лентой, на которую поступает выходящий расплав. Пустотелый блок, по меньшей мере, однократно разделен в направлении литья на сегменты. В месте разделения сегментов расположен узкий уплотнительный элемент. Имеющиеся в зоне разделения щели имеют ширину, компенсирующую тепловое расширение сопла при работе. Многосекционное литьевое сопло имеет необходимую статическую прочность. 8 з.п. ф-лы, 6 ил.

1. Литьевое сопло для горизонтальной ленточной литьевой установки, в частности, для литья стальной ленты, подсоединенное к подводящему каналу и выполненное в виде прямоугольно пустотелого блока из огнеупорного материала, зона выхода которого расположена над охлаждаемой бесконечной лентой, на которую поступает выходящий расплав, отличающееся тем, что пустотелый блок разделен на сегменты, по меньшей мере, однократно в направлении литья, а в месте (5) разделения сегментов (1.1-1.4) расположен узкий уплотнительный элемент (6), причем имеющиеся в зоне места разделения щели по своей ширине выбраны с возможностью закрытия при тепловом расширении литьевого сопла.

2. Литьевое сопло по п.1, отличающееся тем, что уплотнительный элемент (6) представляет собой фетр из огнеупорного материала на основе Al2O3 с толщиной от 1 до 2 мм.

3. Литьевое сопло по п.1, отличающееся тем, что соприкасающиеся между собой в месте (5) разделения нижние элементы (3.1-3.4) пустотелого блока имеют в поперечном сечении расположенные поперечно к направлению литья соответствующие друг другу ступенчатые буртики (7.1, 7.2).

4. Литьевое сопло по любому из пп.1-3, отличающееся тем, что рядом с местом (5) разделения расположено опорное ребро (9.1, 9.2), соединяющее верхний элемент (2.1-2.4) с нижним элементом (3.1-3.4).

5. Литьевое сопло по п.4, отличающееся тем, что в поперечном сечении по направлению (13) литья обращенная в сторону канала (12.1-12.4) поверхность каждого из опорных ребер (9.1, 9.2) выполнена в виде двойной конической поверхности.

6. Литьевое сопло по любому из пп.1-3, 5, отличающееся тем, что пустотелый блок имеет зажимной торец (11.1-11.4), обращенный против направления литья (13), ширина которого поперек направления литья и высота которого меньше, чем передний торец (10.1-10.4), причем верхняя сторона верхнего элемента (2.1) и нижняя сторона нижнего элемента (3.1) зажимного торца (11.1) имеют возрастающий против направления (13) литья уклон (14.1, 15.1).

7. Литьевое сопло по п.6, отличающееся тем, что верхняя сторона верхнего элемента (2.1) зажимного торца (11.1) прилегает без зазора к верхней стороне верхнего элемента (2.1) переднего торца (10.1) литьевого сопла.

8. Литьевое сопло по любому из пп.1-3, 5, 7, отличающееся тем, что пустотелый блок имеет два места (5) разделения, причем сегменты (1.2, 1.3), лежащие справа и слева, выполнены почти зеркально симметрично, а ширина промежуточного сегмента (1.4) приведена в соответствие к выбранной ширине литья.

9. Литьевое сопло по любому из пп.1-3, 5, 7, отличающееся тем, что пустотелый блок имеет три места (5) разделения, причем сегменты (1.1, 1.2), лежащие справа и слева, выполнены почти зеркально симметрично, а оба промежуточных сегмента (1.3, 1.4) выполнены идентично друг другу.

| СВЧ-ГЕНЕРАТОР | 1990 |

|

RU2013855C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| DE 19636697 C1, 14.08.1997 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-03-27—Публикация

2010-02-15—Подача