Изобретение относится к лакокрасочной промышленности, в частности к лаковым композициям (ЛК) на базе катионного олигостирола (КОС), используемым в приготовлении быстро сохнущих дорожно-разметочных красок (ДРК). Такие ДРК формируют покрытия с высокой атмосферо-, износо-, водо- и химической стойкостью [1].

Известна лаковая композиция, сухой остаток (с.о.) которой содержит, % (здесь и далее % массовые): 94,4÷99,3 катионной смешанной нефтеполимерной смолы с температурой размягчения 60÷150°С и 0,7÷5,6 пластификатора (продукта поликонденсации 1 моля гликоля R-CH(OH)СН2ОН (где R - алкил с С<18) с 1,1÷2,0 молями янтарной кислоты, либо ее ангидрида, либо алкил- или алкенилпроизводных с С<18) [2].

Недостатком композиции является недостаточная атмосферостойкость дорожно-разметочного покрытия вследствие повышенной непредельности КНПС.

Наиболее близкой по технической сущности к заявляемому изобретению является принятая за прототип ЛК, с.о. которой содержит, %: 82,02÷94,13 КОС, 0,09÷5,58 диспергатора (преимущественно поликарбоновой кислоты, либо ее алкилового эфира, либо соли щелочного или щелочноземельного металла) и 5,78÷12,40 пластификатора (переработанного парафинового, нафтенового масла и/или фталата). КОС получают олигомеризацией при температуре 10÷85°С стирола в шихте, содержащей, %: 14÷50 стирола, 50÷86 апротонного органического растворителя (АОР) и 0,1÷0,2 катализатора. В качестве катализатора используется комплекс кислоты Фриделя-Крафтса (КФК) - фторид бора (BF3) в виде дихлорэтанового раствора с применением промотирующей добавки (ПД) - воды - при мольном отношении α=BF3:ПД=2,6÷14,5:1. Лаковую композицию готовят перемешиванием компонентов в течение 1 часа при температуре 200°С [3].

Недостатком этой ЛК является повышенная себестоимость вследствие большого расхода дорогостоящих диспергатора и пластификатора и использования высокой температуры (200°С) для ее приготовления.

Технической задачей предлагаемого изобретения является снижение себестоимости ЛК за счет снижения расхода диспергатора и пластификатора и температуры приготовления ЛК с 200°С до 5÷35°С.

Поставленная задача решается тем, что для получения ЛК используют КОС, который получают в условиях прототипа, но в качестве катализатора используют раствор комплекса безводного хлорида алюминия AlCl3 с промотирующей добавкой (ПД), содержащей, %: 17,7÷33,5 α-фенилэтанола (α-ФЭ), 19,9÷60,4 окиси пропилена (ОП), 10,7÷40,4 тиофена и 6,2÷18,5 воды, при мольном отношении α=AlCl3:ПД=5,3÷14,3:1.

Таким образом, изобретение относится к лаковой композиции для приготовления дорожно-разметочных красок, в с.о. которой входят диспергатор, пластификатор и КОС, полученный олигомеризацией стирола в АОР при температуре 14-85°С, в частности, при температуре 14-55°С и начальной концентрации стирола в шихте 14-50% в присутствии комплекса КФК с ПД при мольном отношении КФК:ПД=5,3÷14,3:1, с последующей дезактивацией КФК основанием Льюиса и выделением целевого продукта отгонкой АОР, отличающейся тем, что в лаковой композиции используют КОС, полученный с применением в качестве КФК безводного хлорида алюминия, а в качестве ПД - смеси, состоящей из, %: 17,7÷33,5 α-фенилэтанола, 19.9÷60,4 окиси пропилена, 10,7÷40,4 тиофена и 6,2÷18,5 воды. Причем в качестве пластификатора можно использовать димерно-тримерную фракцию, естественно содержащуюся в выбранном КОС.

Общим признаком прототипа и заявляемого технического решения является использование для получения с.о. лаковой композиции КОС, синтезированного олигомеризацией стирола при температуре 14÷55°С в шихте, содержащей, %: 14÷50 стирола, 50÷86 АОР и 0,1÷0,2 каталитического комплекса - КФК с ПД в мольном отношении α=КФК:ПД=5,3÷14,3:1. Выделение целевого продукта осуществляют отгонкой АОР после предварительной дезактивации КФК основанием Льюиса.

Отличительным признаком заявляемого решения является использование в качестве катализатора олигомеризации стирола комплекса безводного AlCl3 с ПД, содержащей, %: 17,7÷33,5 α-ФЭ, 19,9÷60,4 ОП, 10,7÷40,4 тиофена и 6,2÷18,5 воды.

Авторами установлено, что КОС, получаемый в присутствии заявляемого каталитического комплекса, содержит 3,6÷7,4% димеров и тримеров стирола (преимущественно 1-метил-3-фенилиндана), которые, очевидно, ответственны за повышение смачиваемости вводимых в ЛК пигментов и наполнителей, что позволяет уменьшить дозировки диспергатора, уменьшить или исключить введение пластификатора и понизить температуру приготовления ЛК с 200°С до 5÷55°С, что и обеспечивает решение поставленной задачи - снижение себестоимости получаемой ЛК.

Практически ЛК приготавливается следующим образом.

В начале готовят 63÷82% раствор КОС в толуоле при температуре 140°С и времени экспозиции 1 час. В этот раствор дозируют расчетное количество растворенного в спирте C4-C8 диспергатора и, если надо, пластификатора. Включают обычное перемешивание при температуре 10÷55°С. Через 14÷36 мин после достижения полной однородности смеси получают концентрированный раствор лаковой композиции (КР ЛК).

Непосредственно перед приготовлением ДРК КР ЛК разбавляют толуолом до остаточной концентрации сухого остатка 28÷32% и, таким образом, получают рабочую лаковую композицию (РЛК). ДРК, обычно, состоит из, %: 37÷43 РЛК, 46÷54 мела и 9÷1 двуокиси титана.

Ниже приводятся примеры практического приготовления и использования заявляемых РЛК.

Пример 1

В примере использовали КОС, который получали полимеризацией стирола в условиях прототипа при начальной концентрации стирола в шихте 45% в присутствии бензольного раствора комплекса безводного AlCl3 с ПД, содержащей, %: 33,5 α-ФЭ, 19,9 окиси пропилена, 40,4 тиофена и 6,2 воды при значении α=5,32:1. Концентрация AlCl3 составляла 0,045% от массы реакционной смеси полимеризатора.

Полученный КОС подвергли фракционному анализу с помощью гель-проникающей хроматографии с использованием в качестве неподвижной фазы бимодального стиролдивинилбензольного сорбента в 1-метровой колонке, откалиброванной с помощью стандартных узкодисперсных полистиролов. В качестве детектора использовали проточный рефрактометр с предельной чувствительностью 510-8 ед. рефракции, а в качестве элюента - толуол. Определили, что КОС содержит, %: 4,9 димеров и тримеров стирола (ДТС), 90,3 фракции со степенью полимеризации 280÷390 и 2,1 фракции со степенью полимеризации (8,9÷9,6)·103.

РЛК готовили из расчета состава с.о.: 97,2% указанного КОС и 2,8% диспергатора стеарина. Диспергатор вводили в виде предварительно приготовленного 30%-ного раствора в бутаноле. Концентрация с.о. в РЛК составила 30%, остальное - толуол с примесью бутанола.

На базе полученной РЛК получили ДРК следующего состава, %: 40 РЛК, 50 мела и 10 двуокиси титана. Полученная ДРК имела условную вязкость по ВЗ-4 при 20°С - 120 с, хорошую текучесть, удовлетворительный розлив в покрытии, время высыхания до степени 3 - 12 мин (при толщине покрытия 400 мкм). Твердость покрытия (по маятниковому прибору, в условных единицах) составила: через 1 час после нанесения - 0,57, через 120 часов старения при 60°С - 0,56.

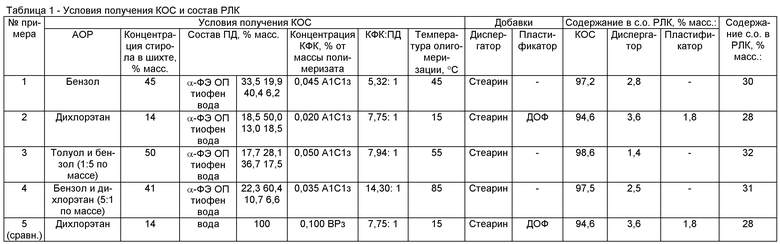

Все примеры приготовления и использования РЛК в заявляемых условиях представлены в таблицах 1 и 2.

Примеры 2-4

В примерах использовали заявляемый КОС, содержащий 3,6% ДТС (пример 2), 7,4% ДТС (пример 3) и 5,2% ДТС (пример 4); мел молотый марок МС-10 (СТМ-10), МС-20 (СТМ-20) по ТУ5743-001-05346358, двуокись титана пигментную (ГОСТ 9808-84). Для разбавления с.о. применяли толуол нефтяной технический марок «А» ОКП 241421 0130 и «Б» ОКП 2414210140 (ГОСТ 14710-88), характеризующийся плотностью при 20°С 0,859 г/мл и пределами выкипания при 101.325 кПа 109-111,2°С; бутиловый спирт (ГОСТ 5208-81) и изоамиловый спирт (ГОСТ 5830-89). В качестве диспергатора использовали стеарин (ГОСТ 6484-96), в качестве пластификатора - диоктилтерефталат (ДОФ) по ГОСТ 8728-88.

ДРК готовили по рецептуре, приведенной в примере 1.

Условную вязкость ЛК и ДРК определяли по ГОСТ 8420-74, нанесение и определение толщины нанесенного покрытия - по ГОСТ 8832-76, время его высыхания - по ГОСТ 19007-73, твердость - по ГОСТ 5233-67.

Пример 5 (сравнительный)

РЛК и ДРК готовили по примеру 1, но с использованием КОС, полученным по прототипу, с содержанием ДТС - 0,8%.

Таким образом, использование КОС, полученного в присутствии комплекса безводного AlCl3 с ПД заявляемого состава, позволяет уменьшить дозировку в ЛК диспергаторов, уменьшить или исключить введение пластификаторов и снизить температуру приготовления ЛК, что ведет к существенному снижению себестоимости ЛК для получения дорожно-разметочных красок.

Использованная литература

1. Resins&Pigments. 88. Review // Polym. Paint Color J. 1988. V.178. №4228. P.942, 944, 947, 958, 984, 996; Игнатюк В.П., Лапина В. А., Поддубный А.К. // Лакокрас.материалы и их применение. 1989. №1. С.7; Otocka E.P., CurronS., Roger S.P. Photooxydation of polystyrene: irradiation of 254 and 365 nm // J. Appl. Polym. Sci. 1983. V.28. №16. P.3227.

2. Заявка 61-108673 Япония, МКИ C09D 5/00, C09D 3/733. Опубл. 1986.

3. Патент 58-55989 Япония, МКИ C09D 5/00, C09D 3/733.

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СВЕТЛОЙ СООЛИГОПИПЕРИЛЕНОВОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2011 |

|

RU2473569C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СЕРНОГО БЕТОНА | 2008 |

|

RU2374204C1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОСОБО СЛОЖНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ, УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДВИЖНЫХ И НЕПОДВИЖНЫХ СОЕДИНЕНИЙ, ДИАФРАГМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ДЛЯ ПНЕВМАТИЧЕСКИХ ТОРМОЗНЫХ СИСТЕМ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2413741C2 |

| Способ восстановления поверхностей | 1984 |

|

SU1268336A1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2743909C1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU939471A1 |

Изобретение относится к лакокрасочной промышленности, в частности к лаковым композициям на базе катионного олигостирола (КОС), используемым в приготовлении быстросохнущих дорожно-разметочных красок. В сухой остаток лаковой композиции входят диспергатор, пластификатор и КОС, полученный олигомеризацией стирола в апротонном органическом растворителе (АОР) при температуре 14-55°С и начальной концентрации стирола в шихте 14-50% мас. в присутствии комплекса кислоты Фриделя-Крафтса (КФК) с промотирующей добавкой (ПД) при мольном отношении КФК:ПД=5,3÷14,3:1, с последующей дезактивацией КФК основанием Льюиса и выделением целевого продукта отгонкой АОР. Причем в лаковой композиции используют КОС, полученный с применением в качестве КФК безводного хлорида алюминия, а в качестве ПД - смеси, состоящей из, мас.%: 17,7÷33,5 α-фенилэтанола, 19,9÷60,4 окиси пропилена, 10,7÷40,4 тиофена и 6,2÷18,5 воды. Результатом является снижение себестоимости лаковых композиций за счет снижения цены и объемов дозирования в них пластификаторов и диспергаторов и уменьшения температуры приготовления лаковых композиций. 1 з.п. ф-лы, 2 табл., 5 пр.

1. Лаковая композиция для приготовления дорожно-разметочных красок, в сухой остаток которой входят диспергатор, пластификатор и катионный олигостирол (КОС), полученный олигомеризацией стирола в апротонном органическом растворителе (АОР) при температуре 14-55°С и начальной концентрации стирола в шихте 14-50% мас. в присутствии комплекса кислоты Фриделя-Крафтса (КФК) с промотирующей добавкой (ПД) при мольном отношении КФК:ПД=5,3÷14,3:1, с последующей дезактивацией КФК основанием Льюиса и выделением целевого продукта отгонкой АОР, отличающаяся тем, что в лаковой композиции используют КОС, полученный с применением в качестве КФК безводного хлорида алюминия, а в качестве ПД - смеси, состоящей из, % мас.: 17,7÷33,5 α-фенилэтанола, 19.9÷60,4 окиси пропилена, 10,7÷40,4 тиофена и 6,2÷18,5 воды.

2. Лаковая композиция по п.1, отличающаяся тем, что в качестве диспергатора используют стеарин, а в качестве пластификатора - димерно-тримерную фракцию, естественно содержащуюся в выбранном КОС.

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2004 |

|

RU2275386C2 |

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2011 |

|

RU2462494C1 |

| JP 11080658 A1, 26.03.1999 | |||

| EP 1025173 B1, 24.09.2003 | |||

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2009 |

|

RU2385337C1 |

| ТЕРМОПЛАСТИЧНАЯ МАСТИКА ДЛЯ РАЗМЕТКИ АВТОМОБИЛЬНЫХ ДОРОГ | 2005 |

|

RU2280663C1 |

Авторы

Даты

2014-04-10—Публикация

2012-10-16—Подача