Изобретение относится к промышленности строительных материалов и может быть использовано для получения серного бетона повышенной прочности.

Известны серные бетоны, приготовленные на основе наполнителей (известняковые материалы, пески разной степени дисперсности) и кристаллической серы в качестве связующего [1]. Они обладают относительно высокой прочностью на сжатие (до 60 МПа), низким водопоглощением и высокой морозостойкостью. Однако при переходе из расплава в твердое состояние вследствие кристаллизации и перекристаллизации серы происходит изменение ее плотности, что ведет к усадочным деформациям, возникновению трещин и микротрещин и снижению прочности серобетонов.

Улучшение свойств серного бетона обеспечивается введением в его состав различных модификаторов. Известны композиции серобетона с добавками органических пластификаторов - дициклопентадиена (ДЦПД), стирола, дипентена как в индивидуальном виде, так и в смеси друг с другом [2]. Эти добавки обеспечивают снижение температуры плавления серы, замедление ее кристаллизации, возможность применения связующего при более высоких температурах и, как следствие, регулируют прочность серобетона. Так, при введении 5 мас.% ДЦПД в состав смеси предел прочности при сжатии образцов серобетона достигает 70 МПа. Для указанных пластифицированных композиций серобетона характерны также быстрый набор прочности (менее суток) и низкое водопоглощение (не более 1%).

Наиболее близким аналогом представленного изобретения по достигнутому эффекту является состав композиции серобетона, включающий наполнитель, серу и модификатор - тетраполисульфид, представляющий собой сополимер серы с ДЦПД [3].

Указанный состав обеспечивает максимальную прочность образцов серобетона на сжатие 80 МПа при соотношении компонентов наполнитель/сера/модификатор = 50,0/41,7/8,3. Прототипу присущи следующие недостатки. Во-первых, показатель прочности уступает аналогичному показателю для бетона, пропитанного серой (до 100 МПа). Во-вторых, для достижения высокого показателя прочности необходимо использование относительно большого количества модификатора. В-третьих, используемый метод получения серобетона предполагает нагрев композиции до 175-180°С. При этом часть элементной серы переходит в полимерное состояние. Это состояние благоприятно с точки зрения прочности материала, так как обеспечивает снижение в нем внутренних напряжений. Однако метастабильный характер полимерной серы, т.е. ее неизбежный распад по термодинамическим соображениям, обуславливает проблематичность применения полимерной серы в качестве вяжущего в серобетонах.

Целью предлагаемого изобретения является создание композиции серобетона, обладающего повышенной прочностью на сжатие.

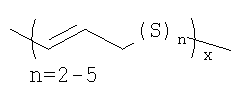

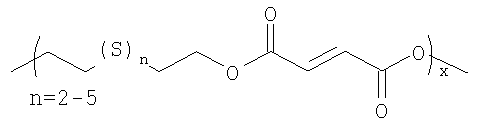

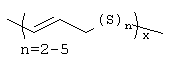

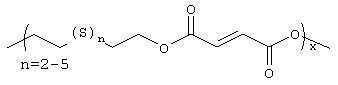

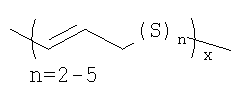

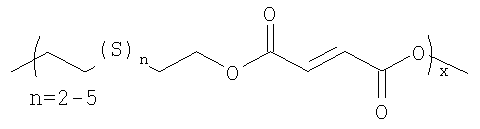

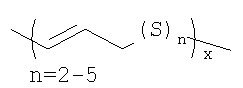

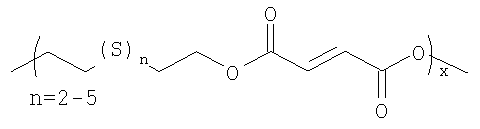

Технический результат - повышение прочности серобетона при сохранении других ценных свойств материала (быстрое твердение, водостойкость) - достигается применением композиции, включающей кварцевый песок и предварительно приготовленную при 140°С смесь элементной серы и модификатора серы, отличающейся тем, что содержит кварцевый песок, 70% которого размолото, а в качестве модификатора используются полимеры, представляющие собой полиорганополисульфиды (аналоги промышленных тиоколов) с ненасыщенными углерод-углеродными связями в органическом радикале следующей формулы:

или

или

Эти полимеры отличаются хорошей совместимостью с серой и способны реагировать с ней по двойным связям при температуре формования серобетона. Как следствие, регулируются свойства серы как связующего. Композиция имеет следующее соотношение компонентов (в мас.%): кварцевый песок - 71,2, сера - 26,21÷28,66, полимер - 0,14÷2,59.

Эффект полимерного модификатора проиллюстрирован на примере композиции из смеси кварцевого песка (разной степени дисперсности) и серы. Использовались предварительно оптимизированные по показателю прочности соотношения фракций песка и серы в отсутствие полимерной добавки. Эффект добавки полимеров в композиции проявляется, начиная с низкой концентрации (~0,14 мас.%), и возрастает пропорционально росту концентрации добавки (2,59 мас.%). Очевидно, возможно дальнейшее увеличение концентрации добавки в композиции, но при этом возрастание вязкости системы затрудняет операции формования материала. За счет введения полимерного модификатора серы достигается почти двукратное увеличение прочности на сжатие серобетона: с ~50 до ~100 МПа (прибор «Пресс гидравлический 10-тонный; тип П-10»).

В случае прототипа введение сополимера серы с ДЦПД также увеличивает значения прочности (с ~40 до ~80 МПа), но по абсолютной величине они заметно ниже.

Водопоглощение образцов (не выше 1%) и время отверждения композиции (не более суток) находятся на уровне известных показателей для серобетона.

Отличительные особенности предлагаемой композиции серобетона иллюстрируются следующими примерами.

Для приготовления композиции использовались газовая сера (с содержанием основного вещества 99,95%) и кварцевый песок, часть которого перед употреблением подвергалась измельчению в мельнице. Исходный песок характеризовался дисперсным составом (остатки на ситах): 1,25 - 0%, 063 - 0,83%, 0315 - 34,67%, 016 - 62,41%, проходит через сито 016 - 2,09%. Тонкость помола молотого песка - 6,33% (остаток на сите 008). Количество в наполнителе исходного песка - 30 мас.%, молотого - 70% мас.%.

Ненасыщенные полиорганополисульфиды (модификаторы серы) получали: гетерополиконденсацией смеси цис- и транс-1,3-дихлорпропенов с полисульфидом натрия (Na2Sn, где n=2÷5) в метаноле 50-70°С (полимер содержит двойные связи в каждом звене, далее полимер I) и гетерополиконденсацией эквимольной смеси бис(гидроксиэтил)-полисульфида - (HOCH2CH2)Sn (n=2÷5) - и малеинового ангидрида в присутствии серной кислоты H2SO4 при 130-140°С (полимер содержит двойные связи, соответствующие фрагментам малеинового ангидрида, далее полимер II).

Приготовление оптимизированных по составу образцов серного бетона осуществлялось путем смешения наполнителя (смесь исходного и молотого песка) и предварительно приготовленной при 140°С композиции серы и полимера. Смесь компонентов разогревалась до 150°С и тщательно перемешивалась до образования, в зависимости от состава, вязкой тестообразной (типа «в/жид») или твердой пластичной (типа «тв/пл») консистенции. Масса закладывалась в формы, позволяющие получать образцы в виде цилиндров высотой 20 мм и диаметром 24 мм, и уплотнялась под давлением. Сформированные образцы охлаждались со скоростью ~20°С/час, вынимались из формы и после выдержки не менее 15 суток подвергались испытаниям на прочность при сжатии (прибор «Пресс гидравлический 10-тонный; тип П-10») и водопоглощение (ГОСТ 14791-79). Результаты испытаний представлены в таблице 1.

Из таблицы следует, что введение небольших (0,14-2,59 мас.%) добавок ненасыщенных полиорганополисульфидов позволяет повысить основной показатель серобетона - прочность на сжатие - почти в 2 раза при сохранении присущих серобетону небольшого времени отверждения (менее суток) и водопоглощения (не выше 1 мас.%).

Использованная литература

1. Патуроев В.В., Волгушев A.M., Орловский Ю.И. Серные бетоны и бетоны, пропитанные серой. Обз. инф. / М.: ВНИИС Госстроя СССР, 1985. Сер.7., вып.1. 59 с.

2. Рамачандран Р., Фельдман Р., Бодуэн Дж. Наука о бетоне. Физико-химическое бетоноведение. - М.: Стройиздат, 1986. - 178 с.

3. Патент РФ №2232149, опубл. 07.10.2004 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая серобетонная смесь | 2023 |

|

RU2826409C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ СЕРЫ | 2013 |

|

RU2554585C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СВЯЗЫВАЮЩЕЙ СЕРУ КОМПОЗИЦИИ И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ КОМПОЗИЦИЯ | 2009 |

|

RU2519464C2 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2380335C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СЕРНОГО БЕТОНА | 2007 |

|

RU2382009C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2232149C2 |

| Сырьевая смесь для серного бетона и способ ее приготовления | 2016 |

|

RU2626083C1 |

| Серополимерный композитный материал и способ его получения | 2023 |

|

RU2817983C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2004 |

|

RU2276119C2 |

| СЕРНОЕ ВЯЖУЩЕЕ И СЕРОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2306285C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения серного бетона. Композиция для получения серного бетона содержит кварцевый песок, 70% которого размолото, и предварительно приготовленную при 140°С композицию элементной серы и модификатора серы - полиорганополисульфида с ненасыщенными углерод-углеродными связями в органическом радикале, соответствующего формуле  или

или  при следующем соотношении компонентов, мас.%: кварцевый песок - 71,2, элементная сера - 26,21-28,66, модификатор серы - 0,14-2,59. Технический результат - повышение прочности бетона на сжатие при сохранении водопоглощения и времени отверждения. 1 табл.

при следующем соотношении компонентов, мас.%: кварцевый песок - 71,2, элементная сера - 26,21-28,66, модификатор серы - 0,14-2,59. Технический результат - повышение прочности бетона на сжатие при сохранении водопоглощения и времени отверждения. 1 табл.

Композиция для получения серного бетона, содержащая кварцевый песок и предварительно приготовленную при 140°С композицию элементной серы и модификатора серы, отличающаяся тем, что она содержит кварцевый песок, 70% которого размолото, а в качестве модификатора серы - полиорганополисульфид с ненасыщенными углерод-углеродными связями в органическом радикале, соответствующий формуле

или

или

.

.

при следующем соотношении компонентов, мас.%:

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2232149C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2004 |

|

RU2276119C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2004 |

|

RU2255066C1 |

| EA 200702118 A1, 28.02.2008. | |||

Авторы

Даты

2009-11-27—Публикация

2008-04-14—Подача