Изобретение относится к абразивной промышленности, а именно к производству абразивного инструмента, в частности галтовочных тел, имеющих различную форму (например, призма, пирамида, конус и т.д.) для виброабразивного шлифования по типу галтовки изделий из мягких сплавов цветных металлов, таких как бронза, латунь.

Известно значительное число масс (составов) для изготовления абразивных изделий широкого ассортимента (патент США 4690692, МКИ В 24 D 3/02, МКИ 51-293, 1984; заявка Японии 63-2743, МКИ B 24 B 31/00, 1979, авт. свид. СССР 1175683, МКИ В 24 D 3/14, 1984, авт. свид. СССР 1487336, МКИ В 24 D 3/20, 1987 и др.), содержащих помимо абразива керамическое или полимерное связующее, а также другие компоненты различного функционального назначения, влияющие на эксплуатационные свойства изделий.

Особое влияние на процесс виброабразивного шлифования и эксплуатационные свойства абразивного инструмента оказывает связка.

Тела для виброабразивной обработки при обеспечении достаточной прочности и стойкости к ударным нагрузкам для достижения максимальной производительности и требуемого качества обработки должны иметь следующие свойства:

1. Достаточную адгезию связки к абразиву.

Адгезия связки к абразиву должна обеспечивать, с одной стороны, надежность удержания абразива в процессе работы, с другой - не препятствовать выкрашиванию затупившихся зерен абразива.

2. Обеспечивать оптимальную износостойкость при сохранении высокой режущей способности и отсутствие эффекта "засаливания" поверхности абразивного тела в процессе виброобработки, что особенно актуально при обработке мягких цветных сплавов (бронза, латунь и т.п.), так как ведет к резкому снижению производительности процесса обработки.

3. Высокую технологичность производства абразивных тел и возможность их изготовления высокопроизводительными методами (см. Карташов И.Н.и др. Обработка деталей свободными абразивами в вибрирующих резервуарах, Киев, Виш. школа, 1975).

Известные массы для изготовления абразивных изделий не позволяют получать галтовочные тела для виброшлифования металлов с удовлетворительными износостойкостью тел и производительностью процесса виброобработки, осуществляемой галтовочными телами.

Например, известна масса для изготовления абразивных изделий (авт. свид. СССР 1166980, МКИ В 24 D 3/20, 1984), содержащая (мас.%): абразива 73,2-81,2; жидкого бакелита 2,03-8,2; фенольного порошкообразного связующего 6,8-8,7; криолита 6,08-8,5; каолина 0,87-2,4; окиси магния 0,67-1,2; дикаприлфталата 0,1-0,4.

Известная масса предназначена для изготовления абразивных кругов методом объемного дозирования с последующей термообработкой, используемых для резки стальных труб.

Однако известная масса не может быть использована для изготовления галтовочных тел, работающих в условиях обработки из-за:

- низкой износостойкости и недостаточной прочности полимерного каркаса на основе фенолформальдегидной смолы. Низкая прочность тел обусловлена также высоким содержанием абразива в массе;

- недостаточная стойкость к ударным нагрузкам, что приводит к значительному выкрашиванию зерна абразива и разрушению галтовочных тел.

Кроме того, известная масса из-за значительного содержания абразива имеет высокую исходную вязкость, что не позволяет получать изделия высокопроизводительными методами, например свободной заливкой.

Прототипом заявляемого технического решения является масса для изготовления абразивных изделий (авт. свид. СССР 785025, МКИ В 24 D 3/14/979), содержащая (мас.%):

Абразив - 4-68

Наполнитель (карбид титана) - 2-30

Эпоксидная смола - 12 - 65

Отвердитель эпоксидной смолы - 4 - 20

Винильный мономер (эфир экриловой кислоты) - 5 - 30

Флексибилизатор (полиэфирная ненасыщенная смола) - 4 - 30

Отвердитель полиэфирной ненасыщенной смолы:

Инициатор - 0,3 - 1,5

Активатор - 0,03-0,15

Твердая смазка - 2 - 30

Данная масса предназначена для изготовления преимущественно шлифовального и хонинговального инструмента для обработки высокопрочных сплавов.

Использование в качестве полимерного связующего эпоксидной смолы и винильного мономера в сочетании с полиэфирной ненасыщенной смолой (в качестве флексибилизатора) позволяет получить массу, способную перерабатываться в изделие при комнатной температуре методом свободной заливки.

Однако при работе в качестве галтовочных тел в условиях виброобработки известная масса обнаруживает следующие недостатки:

1. Неравномерность распределения абразива в объеме изделия. Это связано с тем, что в течение достаточно длительного времени отверждения при комнатной температуре в массе с пониженной вязкостью происходит оседание частиц абразива по высоте и, как следствие этого, неравномерная и низкая износостойкость.

2. Из-за высокой адгезии полимерного связующего к абразиву вследствие использования флексибилизатора и значительной твердости связующего не обеспечивается своевременное выкрашивание затупившегося зерна абразива, что приводит к снижению производительности виброобработки.

3. Эффект засаливания рабочих поверхностей галтовочных тел, особенно при обработке мягких цветных сплавов. Так как отверждение рассматриваемого связующего происходит без выделения низкомолекулярных продуктов - материал представляет собой монолит без пор и раковин. Поэтому частицы обрабатываемого металла образуют на поверхности абразива слой, препятствующий дальнейшему процессу резания, что резко снижает производительность обработки.

В основу изобретения поставлена задача усовершенствовать известную массу для изготовления абразивных изделий, в первую очередь галтовочных тел, для виброшлифования мягких цветных сплавов таким образом, чтобы:

1. Обеспечивалось равномерное распределение абразива в объеме массы.

2. Адгезия связки к абразиву, с одной стороны, обеспечивала надежное удерживание абразива в процессе работы, с другой - не препятствовала выкрашиванию затупившихся зерен абразива.

3. Отсутствовал эффект "засаливания" особенно при виброобработке мягких цветных сплавов.

Это позволило бы повысить износостойкость тел и добиться максимальной производительности вибрационного процесса обработки, осуществляемой галтовочными телами.

Поставленная задача решается тем, что известная масса для изготовления абразивных изделий, содержащая абразив, наполнитель, полимерное связующее, состоящее из ненасыщенной полиэфирной и эпоксидной смолы, отвердитель эпоксидной и отвердитель ненасыщенной полиэфирной смолы, состоящий из инициатора и активатора, дополнительно содержит пластификатор и полые микросферы в качестве наполнителя при следующем соотношении компонентов, (мас.%):

Абразив - 45 - 60

Ненасыщенная полиэфирная смола - 20 - 40

Эпоксидная смола - 2 - 8

Отвердитель эпоксидной смолы - 0,2 - 1,0

Инициатор - 0,5 - 3,1

Активатор - 0,1 - 2,0

Пластификатор - 0,1 - 6,0

Полые микросферы - 2,0-10,0

В качестве полых микросфер масса содержит полые стеклянные микросферы диаметром 80-120 мкм, а в качестве пластификатора - дибутилфталат.

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом подтверждается следующим.

В качестве полиэфирного связующего используется ненасыщенная полиэфирная смола, представляющая собой низковязкий раствор продуктов поликонденсации ненасыщенной дикарбоновой кислоты с гликолем в виниловом мономере (чаще всего в стироле). Промышленные смолы, например ПН-1, ПН-9, ПН-15, обладают достаточно низкой вязкостью, что позволяет отказаться от введения в массу дополнительных количеств мономера для уменьшения вязкости.

В качестве эпоксидной смолы применяются жидкие эпоксидиановые олигомеры с высоким содержанием эпоксидных групп (ЭД-16, ЭД-20, ЭД-24 и т.п.). Эти продукты хорошо совмещаются с ненасыщенными полиэфирными смолами, образуя низковязкую смесь, способную принять значительное количество абразива и наполнителя, сохраняя при этом достаточно низкую вязкость, позволяющую получать изделия методом свободной заливки.

Для отверждения ненасыщенной полиэфирной смолы используются перекисные системы (инициатор + активатор), способствующие отверждению при повышенных температурах. В этом случае применяются органические перекиси или гидроперекиси, например гидроперекись кумола, перекись бензоила и т.п., инициирующие начало радикальной реакции полимеризации полиэфирной смолы и винильного мономера (стирола) по ненасыщенным С-С связям. В качестве активатора используется нафтенат кобальта, иницирующего распад перекисного соединения на активные радикалы.

В качестве отвердителя эпоксидной смолы используются высокоактивные жидкие органические амины алифатического ряда, например полиэтиленполиамин, тетраэтилентетрамин и т.п., способствующие прохождению реакции отверждения при низких температурах.

В качестве пластификатора используются жидкие эфиры ароматических дикарбоновых кислот и алифатических спиртов (дибутилфталат, диоктилфталат и др.).

Пластификатор данного типа оказывает влияние на формирование полимерного каркаса в процессе полимеризации олигомеров, и увеличение эластичности матрицы достигается не за счет повышения гибкости макромолекул (уменьшения частоты сшивки из-за удлинения алифатических фрагментов макромолекул), а вследствие увеличения их взаимной подвижности и/или подвижности надмолекулярных блоков. Кроме того, в отличие от флексибилизатора пластификатор не способствует увеличению адгезионной связи полимерная матрица - абразив, не препятствуя тем самым своевременному выкрашиванию затупившегося зерна абразива.

В качестве наполнителя используются полые стеклянные микросферы диаметром 80-120 мкм для получения микропористой структуры с равномерным распределением закрытых пор. Такая структура абразивной массы практически устраняет эффект "засаливания" поверхности галтовочных тел при обработке мягких цветных сплавов. Частицы обрабатываемого материала не скапливаются на поверхности зерен абразива, препятствуя тем самым дальнейшему процессу резания, а попадают в поры, образующиеся при разрушении полых микросфер, откуда вымываются затем рабочим раствором.

Кроме того, наличие в абразивном теле микропористой структуры облегчает образование новых режущих кромок абразивного зерна и выкрашивания затупившихся зерен при минимальном разрушении самого абразивного тела.

Кроме полых стеклянных микросфер могут быть использованы минеральные сферические наполнители другой природы, органические микросферы (например, фенольные), а также их смеси. Исключение составляют сферические наполнители, способные активно взаимодействовать с компонентами материала, растворяясь в них, или разрушаться при температуре переработки материала (полистирол, его сополимеры и т.п.). Нецелесообразно также применять наполнитель, имеющий низкую адгезию к полимерной матрице (полиолефины, полиуретаны и т.п.) из-за резкого снижения прочностных свойств отвержденного материала.

При смешении компонентов при нормальной температуре смесь обладает низкой вязкостью и компоненты равномерно распределяются в объеме всей массы. В процессе отверждения при повышенной температуре 100-120oC за счет присутствия высокоактивного аминного отвердителя происходит быстрое (в течение нескольких минут) отверждение эпоксидной смолы с образованием жесткой пространственной структуры, что приводит к резкому и значительному повышению вязкости массы, которая препятствует оседанию абразива и наполнителя.

Отличительной особенностью заявляемой массы является совместное использование пластификатора, полного сферического наполнителя и полимерного связующего на основе ненасыщенной полиэфирной и эпоксидной смол для изготовления преимущественно галтовочных тел для виброшлифования мягких сплавов цветных металлов.

Это позволяет, за счет изменения микро- и макроструктуры полимерной матрицы, достичь повышения износостойкости галтовочных тел и производительности процесса виброшлифования.

Приведенные соотношения компонентов в заявляемом составе являются оптимальными:

- при увеличении содержания связующего (полиэфирной и эпоксидной смол) выше верхнего заявляемого предела приводит к снижению режущей способности галтовочных тел из-за уменьшения поверхностной концентрации абразивного зерна;

- уменьшение содержания связующего ниже нижнего заявляемого предела приводит к разупрочнению композиции из-за повышения концентрации минеральных наполнителей и, как следствие, снижению износостойкости вследствие снижения ударной вязкости и эластичности материала;

- увеличение содержания абразива и полых микросфер выше верхнего заявляемого предела приводит к разупрочнению материала и снижению его износостойкости;

- содержание полых микросфер ниже нижнего заявляемого предела не обеспечивает устранение явления засаливания из-за недостаточной пористости материала;

- снижение содержания абразива ниже нижнего заявляемого предела приводит к снижению режущей способности галтовочных тел из-за снижения поверхностной концентрации зерен абразива;

- при увеличении содержания пластификатора выше верхнего заявляемого предела появляется его ограниченная совместимость с полимерным связующим и выпотевание в процессе работы галтовочных тел;

- при уменьшении содержания пластификатора ниже нижнего заявляемого предела не обеспечивается достаточная эластичность материала, что приводит к резкому снижению износостойкости;

- заявляемые пределы отвердителей обусловлены количеством смол в заявляемом составе.

Приготовление массы для изготовления галтовочных тел проводилось в следующем порядке:

- навески ненасыщенной полиэфирной (ПН-15) и эпоксидной (ЭД-20) смол перемешивают при комнатной температуре до получения однородной массы в течение 3-5 минут;

- в полученную смесь вводят отвердитель эпоксидной смолы (полиэтиленполиамин), отвердитель ненасыщенной полиэфирной смолы: инициатор (гидроперекись кумола), и активатор (нафтенат кобальта), и пластификатор (дибутилфталат) с тщательным перемешиванием после введения каждого компонента;

- затем последовательно вводят абразив (кварц молотый пылевидный, ГОСТ 9077-82) и полые стеклянные микросферы диаметром 100 мкм (ТУ 6-11-367-75) и перемешивают массу в течение 5-6 минут.

Полученная абразивная масса заливается в стальную форму, предварительно подогретую до 100±10 oC.

Отверждение абразивной массы производят в термошкафу при температуре 100-120oC в течение 30 - 40 минут.

После извлечения из формы изделия (галтовочные тела) подвергают термообработке в термошкафу при температуре 110-120 С в течение 4-х часов.

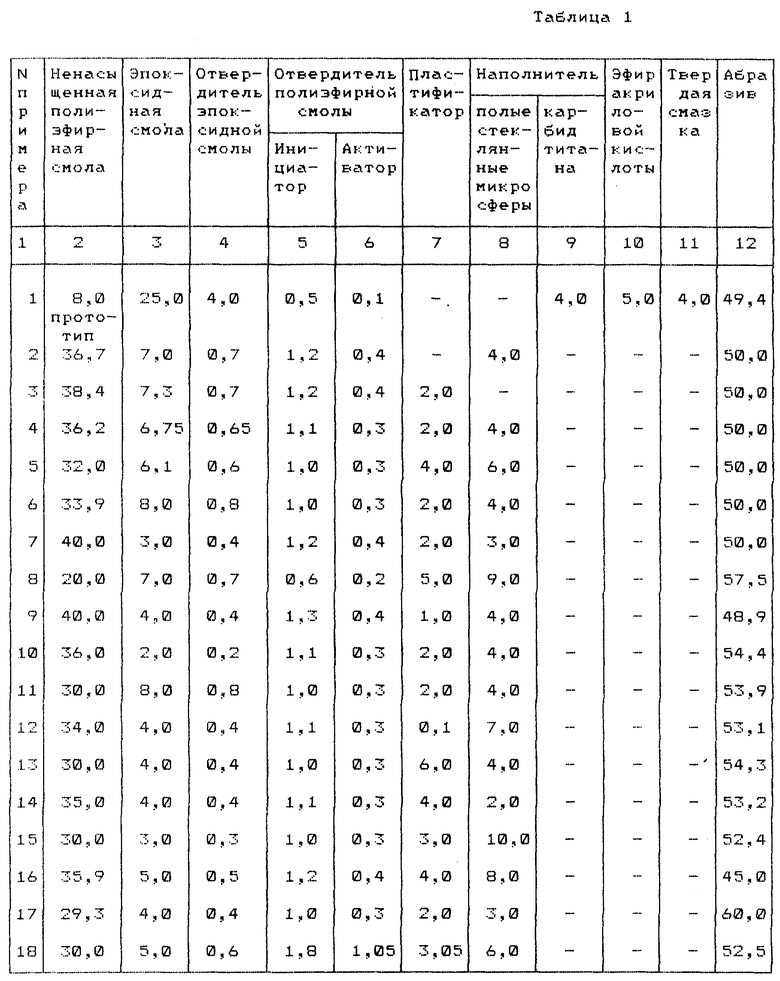

Приготовленные массы со следующим содержанием компонентов (мас.%) приведены в Таблице 1.

В примерах 2, 3 рассматривается влияние микросфер (2) и пластификатора (3) при их раздельном введении;

в примерах 4, 5 - влияние совместного введения пластификатора и сферического наполнителя в различных соотношениях при фиксированном соотношении полиэфирной и эпоксидной смол;

в примерах 6, 7 - влияние соотношений полиэфирной и эпоксидной смол при фиксированном содержании пластификатора и наполнителя.

Все композиции изготавливались при одинаковом содержании абразива с целью определения эксплуатационных свойств материала в зависимости от свойств полимерной матрицы.

В примерах 8-18 приведен состав абразивных масс в заявляемых пределах.

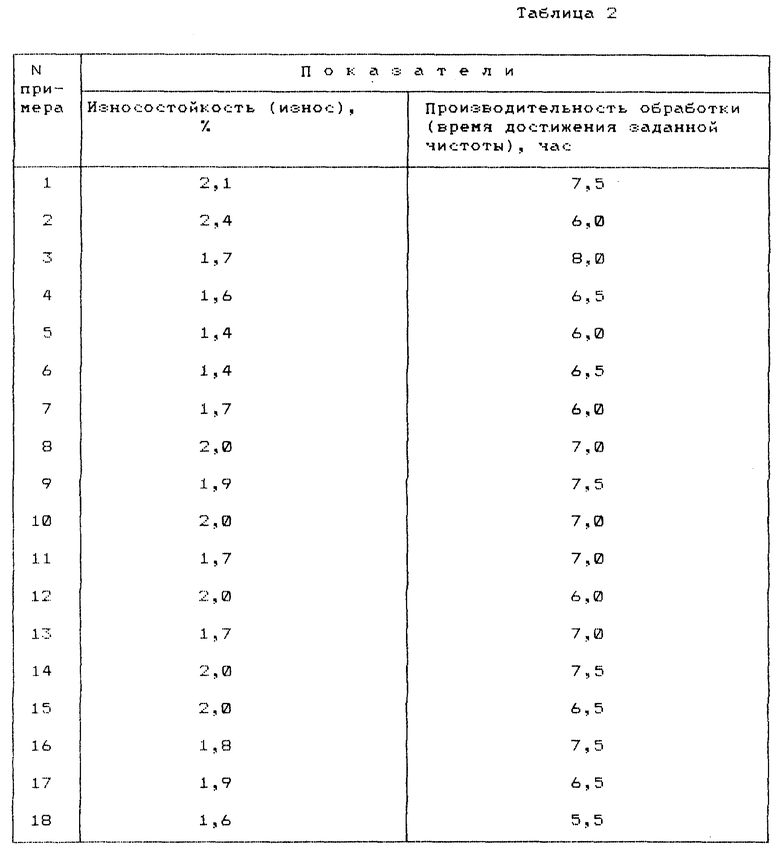

Результаты испытаний абразивных масс (Таблица 1) приведены в Таблице 2.

Испытания галтовочных тел проводились в производственных условиях на установке типа МВС-25 (разработка ЦНИИТяжмаш, г. Свердловск) при следующих рабочих параметрах обработки:

- амплитуда колебаний - 2 мм:

- частота колебаний - 24 с-1;

- обрабатываемый материал - латунь.

В процессе испытаний определялись следующие показатели:

- износ абразивного инструмента;

- производительность процесса виброобработки.

Износ инструмента определялся как относительная потеря массы галтовочных тел в единицу времени.

Производительность процесса определялась по времени достижения заданной чистоты обработки. Периодичность замеров микрошероховатости поверхности обрабатываемых деталей из латуни - 30 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1979 |

|

SU785025A1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

| Полимерная композиция для изготовления абразивного инструмента | 1980 |

|

SU958450A1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| Абразивная масса | 1980 |

|

SU952934A1 |

| ОГНЕГАСЯЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2161520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1996 |

|

RU2090270C1 |

| КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ВИНИЛИДЕНФТОРСОДЕРЖАЩИЙ КАУЧУК | 1994 |

|

RU2100389C1 |

| АНТИКОРРОЗИОННАЯ ШПАТЛЕВКА | 2000 |

|

RU2186811C2 |

Изобретение относится к производству абразивного инструмента, в частности виброгалтовочных тел, для виброабразивного шлифования изделий из мягких сплавов цветных металлов, таких как бронза, латунь и т.п. Масса содержит, мас. %: абразив 45 - 60; ненасыщенная полиэфирная смола 20 - 40; эпоксидная смола 2 - 8; отвердитель эпоксидной смолы 0,2 - 1,0; отвердитель полиэфирной смолы: инициатор 0,5 - 3,1; активатор - 0,1 - 2,0; пластификатор 0,1 - 6,0; наполнитель - полые микросферы 2,0 - 10,0. В качестве полых микросфер масса содержит стеклянные микросферы диаметром 80 - 120 мкм. В качестве пластификатора - дибутилфталат. Изобретение позволяет повысить износостойкость инструмента и производительность виброобработки. 1 з.п.ф-лы, 2 табл.

Абразив - 45 - 60

Ненасыщенная полиэфирная смола - 20 - 40

Эпоксидная смола - 2 - 8

Отвердитель эпоксидной смолы - 0,2 - 1,0

Инициатор - 0,5 - 3,1

Активатор - 0,1 - 2,0

Пластификатор - 0,1 - 6,0

Полые микросферы - 2,0 - 10,0

2. Масса по п.1, отличающаяся тем, что в качестве полых микросфер она содержит полые стеклянные микросферы диаметром 80 - 120 мкм, а в качестве пластификатора - дибутилфталат.

| Масса для изготовления абразивного инструмента | 1979 |

|

SU785025A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 0 |

|

SU192657A1 |

| SU 224331, 06.08.1968 | |||

| US 4543106, 24.09.1985. | |||

Авторы

Даты

2000-10-20—Публикация

1996-07-02—Подача