to

О)

00 00 00 О) Изобретение относится к способам ремонта и может быть использовано при восстановлении поврежденной коррозией поверхности трубопроводов в газовой, нефтяной и химической промьштенности, а также железнодорожных цистерн и резервуаров. Цель изобретения - повышение качества изделия при газотермическом нанесении подслоя и покрытия в пото ке сгорания природного газа. Установлено, что продукты сгорания природного газа являются агрессивной средой по отношению к металлу восстанавливаемой поверхности и к большинству известных покрытий. При нанесении покрытий использует ся осушенный природный газ с минимальным содержанием кислорода. Поэт му при газотермическом способе осно ными процессами, влияющими на свойства покрытий, являются образование твердых (хрупких) частиц типа карби дов, нитридов и карбонитридов, обра зование активных соединений типа гидридов, входящих в композицию элементов, и выделение поглощенного при температуре плазмы водорода из покрытия в результате уменьшения ег растворимости в матрице в процессе кристаллизации. Повышение содержания титана в самофлюсующейся композиции необходи мо для снижения кинетики реакций об разования гидридов и карбонитри ;ов бора, ухудшающих свойства подслоя и его пластичность. При этом извест но, что гидриды бора характеризуются низкой температурой кипения, обу лавливающей их летучесть. В связи с этим содержание бора в составе подслоя покрытия, положительно влия щего на смачиваемость, существенно снижается.

Электронно-микроскопическими исследованиями на микроанализаторе установлено, что в подслое покрытия титан присутствует как в твердом растворе, так и в виде сложных соединений типа борогидридов Til., где ,5-4, образующих сложные комплексы с твердыми неметаллическими включениями. Это способствует увеличению прочности сцепления подслоя с поверхностью стенки на отрыв. Гид- РИДЫ титана увеличивают адгезию твердых неметаллических частиц (нитридов, карбонитридов и силицидов) к

На очищенную поверхность из газообразной среды наносят слой покрытия 0,03-0,05 мм толщиной. Материалом этому покрытию служит механическая смесь 15-40% ферротитана и 60-85% самофлюсующегося сплава на основе никеля ПГ-ХН80СР4, механическая смесь представляет собой порошок.

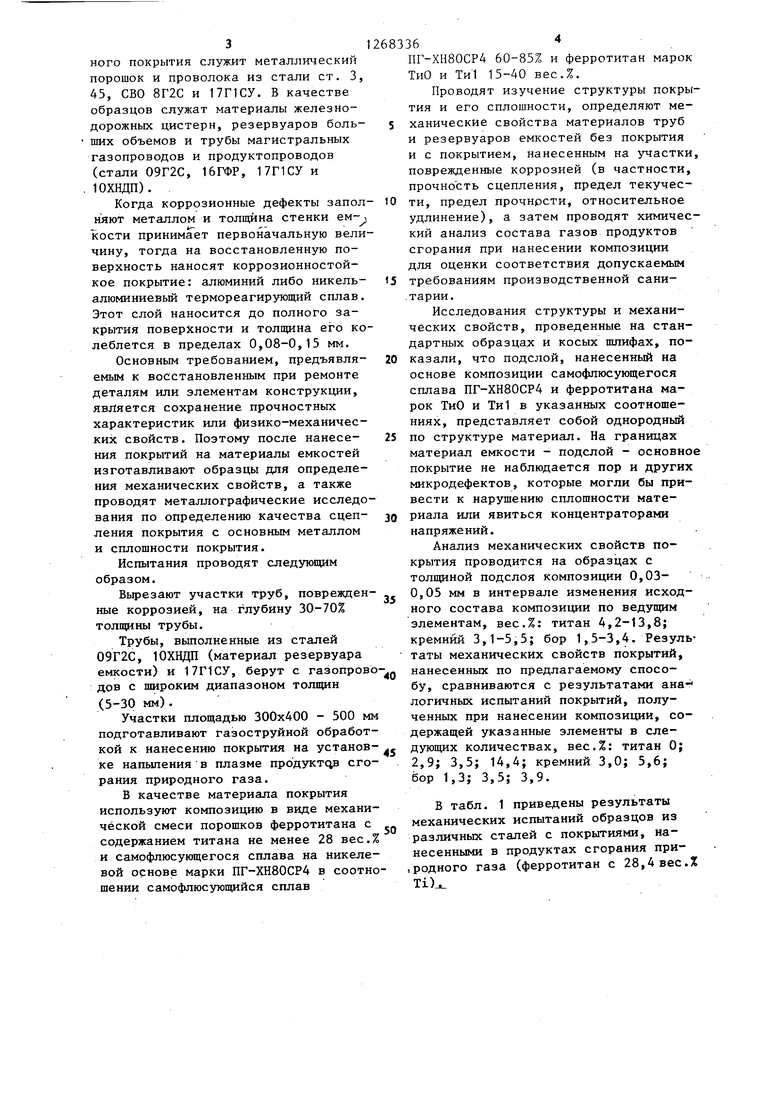

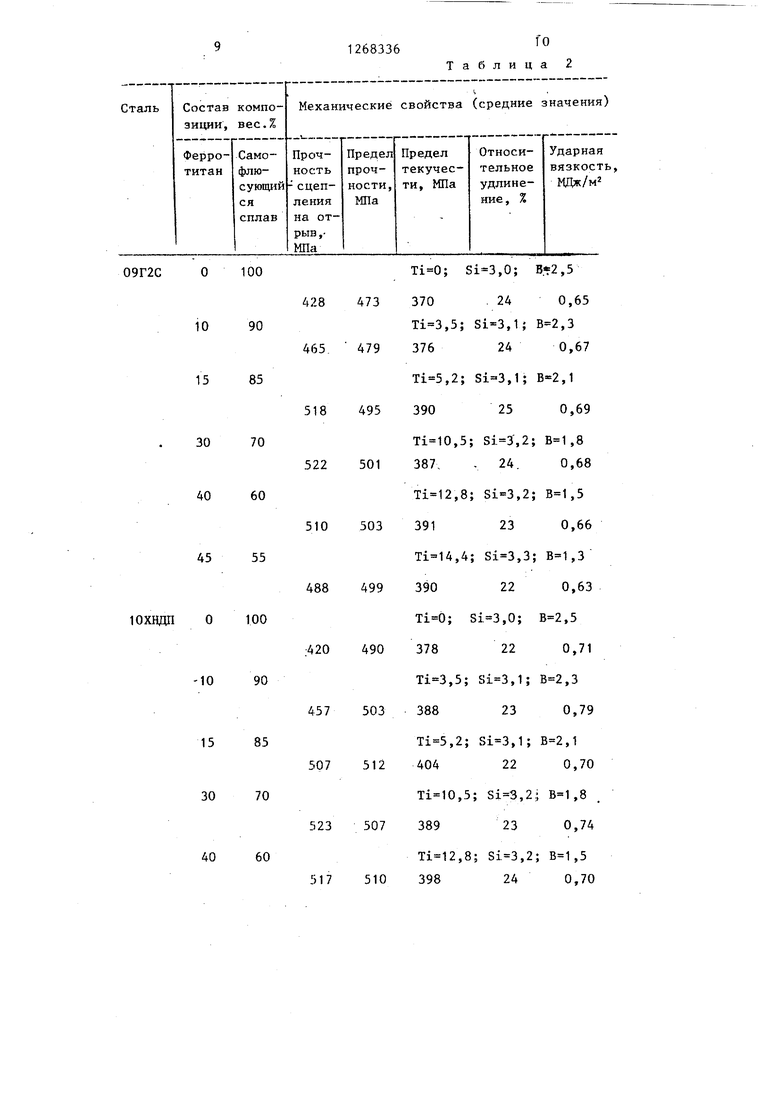

На промежуточное покрытие (подслой) наносят аналогичным образом основное покрытие, т.е. из газообразной среды расплавленным металлом заполняют объем коррозионной каверны. В качестве материала основеталлам, в которых они присутствуют, в связи с чем они входят в состав некоторых припоев -для соединения керамических деталей с металлическими. В связи с тем, что с уменьшением температуры покрытия существенно уменьшается растворимость водорода в матрице, роль титана в композиции возрастает в результате его высокой способности связывать атомарный водород в виде твердого раствора внедрения. Это способствует уменьшению водородной хрупкости металла покрытия. {Гаилучшее сочетание физико-механических свойств подслоя, наносимого газотермическим способом, обеспечивается при введении в самофлюсующийся сплав совместно с титаном и бором 3,1-5,5 вес. % кремния. Как и титан, кремний повьш1ает устойчивость бора к продуктам ионизации природного газа, но при более высоких температурах столба плазмы, что подтверждается результатами испытаний подслоя. Сущность газотермического способа ремонта поверхности заключается в следующем. После снятия защитного слоя с емкости и обнаружения на ней коррозионных дефектов поверхность зачищают газоабразивным методом с использованием электрокорунда, определенной фракции песка или остроугольной чугунной крошки. Для меньшего расхода абразивного материала и повторного его использования газоабразивную обработку поверхности ведут в камере, которая либо прижимается к месту зачистки, либо крепится к емкости. В качестйе установки для подачи струи воздуха под давлением испрльзуют передвижной компрессор 0-38М. ного покрытия служит металлический порошок и проволока из стали ст. 3 45, СВО 8Г2С и 17Г1СУ. В качестве образцов служат материалы железнодорожных цистерн, резервуаров больших объемов и трубы магистральных газопроводов и продуктопроводов (стали 09Г2С, 16ГФР, 17Г1СУ и . ЮХНДП). Когда коррозионные дефекты запол няют металлом и толщина стенки ем кости принимает первоначальную вели чину, тогда на восстановленную поверхность наносят коррозионностойкое покрытие: алюминий либо никельалюминиевый термореагирующий сплав Этот слой наносится до полного закрытия поверхности и толщина его ко леблется в пределах 0,08-0,15 мм. Основным требованием, предъявляемым к восстановленным при ремонте деталям или элементам конструкции, является сохранение прочностных характеристик или физико-механических свойств. Поэтому после нанесения покрытий на материалы емкостей изготавливают образцы для определения механических свойств, а также проводят металлографические исследо вания по определению качества сцепления покрытия с основным металлом и сплошности покрытия. Испытания проводят следующим образом. Вырезают участки труб, поврежден ные коррозией, на глубину 30-70% толщины трубы. Трубы, выполненные из сталей 09Г2С, 10ХНДП (материал резервуара емкости) и 17Г1СУ, берут с газопров дов с широким диапазоном толщин (5-30 мм). Участки площадью 300x400 - 500 м подготавливают газоструйной обработ кой к нанесению покрытия на установке напыления в плазме продуктов сгорания природного газа. В качестве материала покрытия используют композицию в виде механической смеси порошков ферротитана с содержанием титана не менее 28 вес.% и самофлюсующегося сплава на никелевой основе марки ПГ-ХН80СР4 в соотно шении самофлюсующийся сплав 36 ПГ-ХН80СР4 60-85% и ферротитан марок ТиО и Ти1 15-40 вес.%. Проводят изучение структуры покрытия и его сплошности, определяют механические свойства материалов труб и резервуаров емкостей без покрытия и с покрытием, нанесенным на участки, поврежденные коррозией (в частности, прочность сцепления, предел текучести, предел прочнрсти, относительное удлинение), а затем проводят химический анализ состава газов продуктов сгорания при нанесении композиции для оценки соответствия допускаемым требованиям производственной санитарии. Исследования структуры и механических свойств, проведенные на стандартных образцах и косых шлифах, показали, что подслой, нанесенный на основе композиции самофлюсующегося сплава ПГ-ХН80СР4 и ферротитана марок ТиО и Ти1 в указанных соотношениях, представляет собой однородный по структуре материал. На границах материал емкости - подслой - основное покрытие не наблюдается пор и других микродефектов, которые могли бы привести к нарушению сплошности материала или явиться концентраторами напряжений. Анализ механических свойств покрытия проводится на образцах с толщиной подслоя композиции 0,03- 0,05 мм в интервале изменения исходного состава композиции по ведущим элементам, вес.%: титан 4,2-13,8; кремний 3,1-5,5; бор 1,5-3,4. Результаты механических свойств покрытий, нанесенных по предлагаемому способу, сравниваются с результатами аналогичных испытаний покрытий, полученных при нанесении композиции, содержащей указанные элементы в следующих количествах, вес.%: титан 0; 2,9; 3,5; 14,4; кремний 3,0; 5,6; бор 1,3; 3,5; 3,9. В табл. 1 приведены результаты механических испытаний образцов из различных сталей с покрытиями, нанесенными в продуктах сгорания природного газа (ферротитан с 28,4 вес.% Ti)

Т а б п и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| Порошковый материал для газотермического нанесения покрытий | 1990 |

|

SU1774965A3 |

| Способ получения покрытий | 1987 |

|

SU1475973A1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

Изобретение относится к способам ремонта, в частности к восстановлению поверхностей трубопроводов в нефтехимической и газовой промышленности методом нанесения покрытия в потоке сгорания природного газа. Целью изобретения является повышение качества восстановленной поверхности путем улучшения физико-механических свойств подслоя. Это достигается использованием подслоя на никелевой основе, в состав которого введены (в мас.%) титан

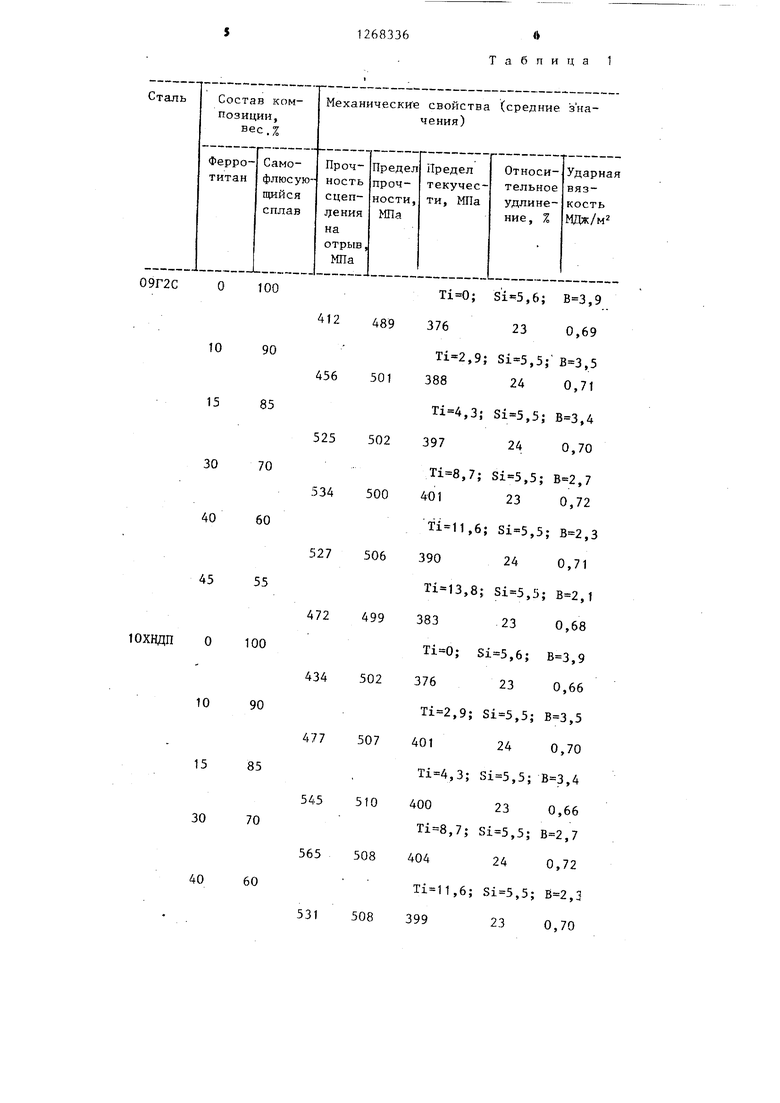

09Г2С О 100 2 489 10 90 456 501 15 85 525 502 30 70 534 500 40 60 527 506 45 55 472 499 10ХНДП О 100 434 502 10 90 477 507 15 85 545 510 30 70 565 508 40 60 531 508 ,6; ,9 376 23 0,69 ,9; ,5; ,5 388 24 0,71 ,3; ,5; .4 397 24 0,70 ,7; ,5; ,7 401 23 0,72 ,6; ,5; ,3 390 24 0,71 ,8; ,5; ,1 383 23 0,68 ,6; ,9 376 23 0,66 ,9; ,5; ,5 401 24 0,70 ,3; ,5; ,4 400 23 0,66 ,7; ,5; ,7 404 24 0,72 ,6; ,5; ,3 399 23 0,70 45 55 485 508 17Г1СУ О 100 444 488 10 90 475 499 15 85 540 501 30 70 548 500 40 60 538 510 45 55 489 500 В табл. 2 приведены результаты механических испытаний образцов из различных марок сталей с покрытиями,

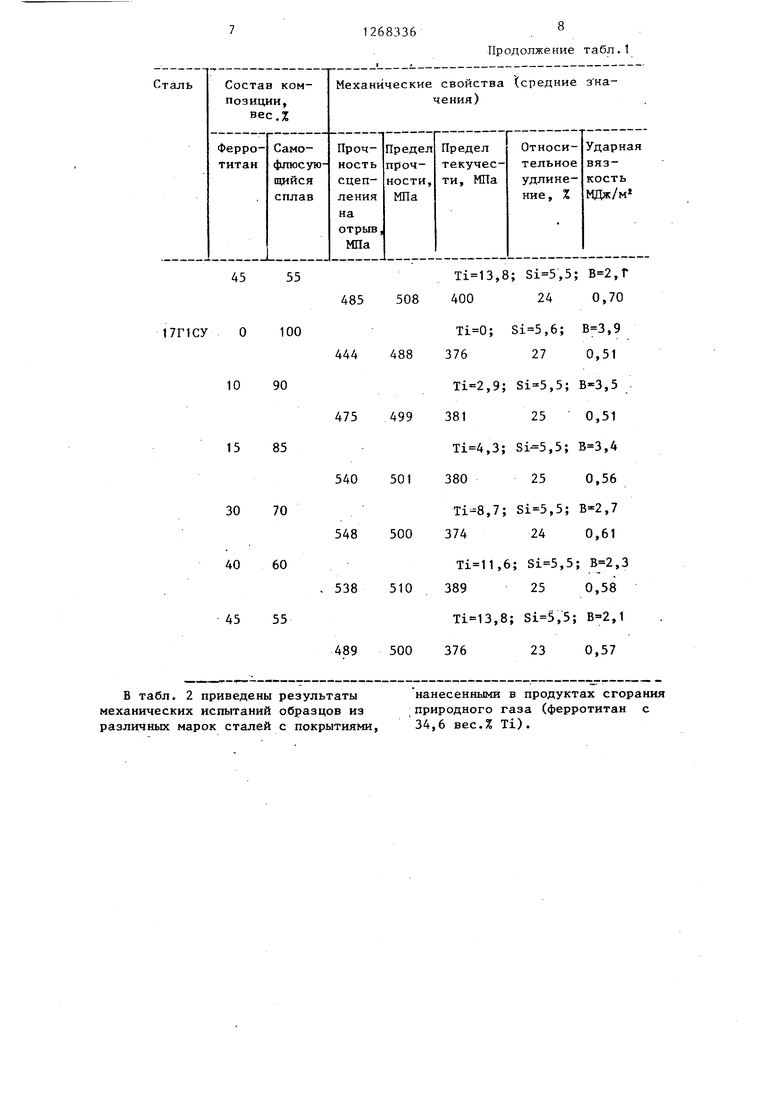

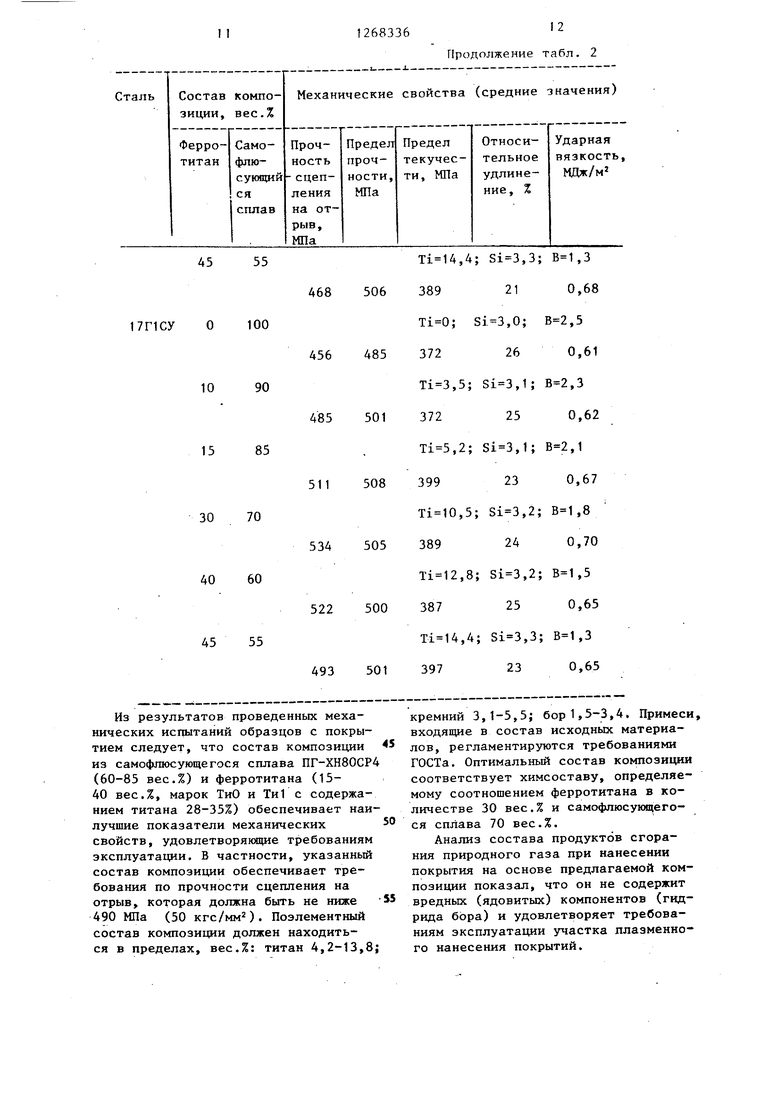

Продолжение табл.1 ,8; ,5; ,Г 400 24 0,70 ,6; ,9 376 27 0,51 ,9;Si 5,5;В-3,5 381250,51 ,3;Si- 5,,4 380250,56 Ti-8,7; ,5; B-2,7 374 24 0,61 ,6; ,5; ,3 389 25 0,58 ,8; ,5; ,1 376 23 0,57 нанесенными в продуктах сгорания ;природного газа (ферротитан с 34,6 вес.% Ti). 09Г2С О 100 428 473 10 90 465 479 518 495 30 70 522 501 40 60 510 503 45 55 488 499 10ХНДП О 100 ;420 490 457 503 15 85 507 512 30 70 5)23 507 40 60 517 510 ,0; ,5 370 . 24 0,65 ,5; ,1; ,3 376 24 0,67 ,2; ,1; ,1 390 25 0,69 ,5; ,2; ,8 387, - 24. 0,68 ,8; ,2; ,5 391 23 0,66 ,4; ,3; ,3 390 22 0,63 Si.3,0; ,5 378 22 0,71 ,5; ,1; ,3 388 23 0,79 ,2; ,1; ,1 404 22 0,70 ,5; ,2; ,8 389 23 0,74 ,8; ,2; ,5 398 24 0,70

11 А5 55 468506 17Г1СУ О 100 456485 10 90 485501 15 85. 511508 30 70 534505 40 60 522500 45 55 493501

Из результатов проведенных механических испытаний образцов с покрытием следует, что состав композиции 5 из самофлюсующегося сплава ПГ-ХН80СР4 (60-85 вес.%) и ферротитана (1540 вес,%, марок ТиО и Ти1 с содержанием титана 28-35%) обеспечивает наилучшие показатели механических 5° свойств, удовлетворякяцие требованиям эксплуатации. В частности, указанный состав композиции обеспечивает требования по прочности сцепления на отрыв, которая должна быть не ниже 55 490 МПа (50 кгс/мм). Поэлементный состав композиции должен находиться в пределах, вес.%: титан 4,2-13,8;

12

1268336

Продолжение табл. 2

кремний 3,1-5,5; бор 1,5-3,4. Примеси входящие в состав исходных материалов, регламентируются требованиями ГОСТа. Оптимальный состав композиции соответствует химсоставу, определяемому соотношением ферротитана в количестве 30 вес.% и самофлюсующего- ся сплава 70 вес.%.

Анализ состава продуктов сгорания природного газа при нанесении покрытия на основе предлагаемой композиции показал, что он не содержит вредных (ядовитых) компонентов (гидрида бора) и удовлетворяет требованиям эксплуатации участка плазменного нанесения покрытий. ,4; ,3; ,3 389 21 0,68 ,0; ,5 372 26 0,61 ,5; ,1; ,3 372 25 0,62 ,2; ,1; ,1 399 23 0,67 ,5; ,2; ,8 389 24 0,70 ,8; ,2; ,5 387 25 0,65 ,4; ,3; ,3 397 23 0,65

n1 fiH J f)1

Формула изобретенияна изделия при газотермичегкп-. .:;iip

1, Способ восстановления ппиерх-сгорания природного газа, н подслой

ностей после их коррозионного изпо-вводят 4,2-13,8 мас.% титана, 1,5са, при котором на изношень1ую поверх- 53,4 мас.% бора и 3,1-5,5 мас.%

ность предварительно наносят под-кремния.

слой на никелевой основе, содержащий 2. Способ по п.1, о т л и ч а кг хром, титан и железо, а затем йащ и и с я тем, что для нанесения

подслой наносят покрытие, необходи-подслоя используют механическую смесь

мое для придания изделию требуемых юиз 15-40 мас.% ферротитана марок

свойств, отличающий с яТиО и Ти1 и 60-85 мас.% самофлюсуютем, что, с целью повышения качает-щегося сплава 11Г-ХН80СР4.

сепии подслоя и noKpi rrHH в потокг

| Воловик Е.Л; Справочник по восстановлению деталей | |||

| М.: Колос, 1981, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Патент США № 4219592, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1986-11-07—Публикация

1984-09-26—Подача