Область техники, к которой относится изобретение

Настоящее изобретение относится к композиту для электромагнитного экранирования, содержащему медную фольгу и ламинированную на нее пленку смолы.

Описание родственных заявок

Композит для медной фольги, содержащий медную фольгу и ламинированную на нее пленку смолы, используют в качестве электромагнитного экранирующего материала (см. Патентную литературу 1). Медная фольга обладает свойством электромагнитного экранирования, а ламинированная на нее пленка смолы укрепляет медную фольгу. Например, пленку смолы ламинируют на медную пленку с использованием адгезивного агента или же медь наносят осаждением из пара на поверхность пленки смолы. Для обеспечения свойств электромагнитного экранирования медная фольга должна иметь толщину нескольких микрометров или более. Таким образом, ламинирование пленки смолы на медную фольгу является недорогим.

Тем не менее, поверхность медной фольги окисляется и окрашивается под действием окружающей среды, например под действием соленой воды и тепла, вследствие чего экранирующие свойства ослабляются с течением времени. Для предотвращения этого на поверхности медной фольги, не имеющей ламинированной на нее пленки смолы, создают тонкую пленку металла, содержащую олово, никель или хром (см. Патентную литературу 2).

[Патентная литература 1] Японская нерассмотренная патентная заявка (Kokai) Hei7-290449

[Патентная литература 2] Японская нерассмотренная патентная заявка (Kokai) Hei2-97097

Проблемы, решаемые с использованием изобретения

Когда поверхность медной фольги покрывают Sn или Ni, пластичность медной фольги снижается и долговечность на изгиб и циклический изгиб уменьшается, что может привести к возможному растрескиванию. Как только медная фольга растрескивается, экранирующие свойства ухудшаются. В дополнение, Sn продолжает диффундировать даже при нескольких десятках градусов Цельсия. Также в высокотемпературной среде и после длительного периода использования на поверхности медной фольги образуется слой сплава Sn-Cu. Слой сплава Sn-Cu является ломким, вследствие чего пластичность медной фольги ослабляется с течением времени, а медная фольга затем легко растрескивается. Кроме того, поскольку Sn обладает низкой теплостойкостью, не только ослабляется пластичность медной фольги, но также по истечении длительного периода использования в высокотемпературной среде контактная стойкость с усилением истончения проволоки становится нестабильной. Таким образом, ухудшаются экранирующие свойства.

Таким образом, задачей настоящего изобретения является обеспечение композита для электромагнитного экранирования таким образом, чтобы медная фольга была защищена от растрескивания, вызванного изгибанием и циклического изгиба, а экранирующие свойства не ухудшались легко с течением времени.

Сущность изобретения

Авторы настоящего изобретения обнаружили, что медную фольгу можно предохранять от растрескивания путем покрытия одной поверхности медной фольги заданным количеством покрытия Ni и создания на нем слоя оксида Cr. Таким образом, выполняется задача настоящего изобретения.

То есть настоящее изобретение обеспечивает композит для электромагнитного экранирования, содержащий медную фольгу, обладающую толщиной 5-15 мкм, никелевое покрытие на одной поверхности медной фольги при количестве покрытия 90-5000 мкг/дм2, слой оксида хрома, созданный на поверхности никелевого покрытия при 5-100 мкг/дм2 исходя из массы хрома, и слой смолы, ламинированный на противоположной поверхности медной фольги.

Наконец, настоящее изобретение обеспечивает композит для электромагнитного экранирования, содержащий медную фольгу, обладающую толщиной 5-15 мкм, покрытия Ni на обеих поверхностях медной фольги при количестве покрытия 90-5000 мкг/дм2, соответственно слои оксида Cr, образованные на поверхностях никелевых покрытий при 5-100 мкг/дм2 исходя из массы Cr, и слой смолы, ламинированный на одной поверхности слоя оксида хрома на медной фольге.

Является предпочтительным, чтобы удлинение медной фольги после разрыва составляло 5% или более и удовлетворялось выражение (F×T)/(f×t)=>1, где t - толщина медной фольги, f - напряженное состояние медной фольги при деформации растяжения 4%, T - толщина слоя, а F - напряженное состояние слоя смолы при деформации растяжения 4%.

Является предпочтительным, чтобы удовлетворялось выражение (R2-R1)/R1<0,5, где R1 - электрическое сопротивление композита для электромагнитного экранирования, имеющего длину 50 мм, при 20°C, а R2 - электрическое сопротивление композита для электромагнитного экранирования, имеющего длину 50 мм, при 20°C после приложения деформации растяжения 15% при комнатной температуре.

Является предпочтительным, чтобы удовлетворялось соотношение (R3-R1)/R1<0,5, где R1 - электрическое сопротивление композита для электромагнитного экранирования, имеющего длину 50 мм, при 20°C, а R3 - электрическое сопротивление композита для электромагнитного экранирования, имеющего длину 50 мм, при 20°C, после его нагрева при 80°C в течение 1000 часов, а деформация удлинения при комнатной температуре составляла 15%.

Является предпочтительным, чтобы медная фольга содержала Sn и/или Ag при общем содержании 200-2000 массовых частей на миллион.

Эффект изобретения

Согласно настоящему изобретению композит для электромагнитного экранирования можно получать таким образом, чтобы медная фольга была защищена от растрескивания, вызываемого изгибанием и циклическим изгибом, а экранирующие свойства легко не ослаблялись с течением времени.

Описание предпочтительных вариантов воплощения изобретения

Композит для электромагнитного экранирования согласно настоящему изобретению содержит медную фольгу, никелевое покрытие на одной поверхности медной фольги, слой оксида хрома, образованный на поверхности никелевого покрытия, и пленку смолы, ламинированную на другой стороне медной фольги.

<Медная фольга>

Толщина слоя фольги составляет 5-15 мкм. При толщине медной фольги менее 5 мкм сама медная фольга обладает пониженным эффектом электромагнитного экранирования и легко растрескивается. То есть медная фольга может растрескаться из-за простого изгиба электрического провода или кабеля, и экранирующие свойства могут значительно ухудшиться. При толщине медной фольги свыше 15 мкм композит для электромагнитного экранирования становится сложно накрутить вокруг электрического провода или кабеля из-за жесткости медной фольги.

Поскольку экранирующие свойства повышаются за счет использования медной фольги, обладающей проводимостью по IACS (International annealed copper standard, Международный стандарт на отожженную медную проволоку) 60% или более, медная фольга предпочтительно обладает высокой чистотой, предпочтительно 99,5% или более, более предпочтительно 99,8% или более. Является предпочтительным, чтобы медная фольга могла представлять собой фольгу катаной меди, обладающей исключительной способностью подвергаться изгибу, или электроосажденную медную фольгу.

Медная фольга может содержать и другие элементы, до тех пор пока общее содержание этих элементов и неизбежных примесей составляет менее 0,5 мас.%. В частности, когда медная фольга содержит Sn и/или Ag при общем содержании 200-2000 массовых частей на миллион, теплостойкость может быть повышена, а удлинение также может быть повышено по сравнению с теплостойкостью и удлинением чистой медной фольги, обладающей той же толщиной.

<Слой смолы>

Слой смолы особо ничем не ограничен. Медную фольгу можно покрывать смолистым материалом для образования слоя смолы. Предпочтительной является пленка смолы, которая может прилипать к медной фольге. Примеры пленки смолы включают в себя пленку полиэтилентерефталата (ПЭТ), пленку полиэтиленнафталата (ПЭН), пленку полиимида (ПИ), пленку жидкокристаллического полимера (ЖКП) и пленку полипропилена (ПП). В частности, является предпочтительным, чтобы была использована пленка ПЭТ.

Пленка смолы может быть ламинирована на медную фольгу путем использования адгезивного агента между пленкой смолы и медной фольгой или путем термического сжатия пленки смолы с медной фольгой без использования адгезивного агента. С точки зрения отказа от добавления какого-либо дополнительного тепла к пленке смолы использование адгезивного агента является предпочтительным. Является предпочтительным, чтобы толщина слоя адгезивного агента составляла 6 мкм или менее. Когда толщина слоя адгезивного агента превышает 6 мкм, после ламинирования композита из медной фольги легко разрушается только медная фольга. Примеры адгезивного агента включают в себя эпоксидные, полиимидные, уретановые или винилхлоридные адгезивные агенты. В них может содержаться пластификатор (эластомер). Является предпочтительным, чтобы адгезионная прочность составляла 0,4 кН/м или более.

Является предпочтительным, чтобы композит для электромагнитного экранирования был подобран таким образом, чтобы он удовлетворял выражению (F×T)/(f×t)≥1, где t - толщина медной фольги, f - механическое напряжение медной фольги при деформации растяжения 4%, T - толщина слоя смолы, а F - напряженность слоя смолы при деформации растяжения 4%, вследствие чего пластичность становится высокой, а способность подвергаться изгибу улучшается.

Причину этого невозможно ясно объяснить. Каждое из произведений (F×T) и (f×t) отображает механическое напряжение на единицу толщины (например, (Н/мм)), а медную фольгу и слой смолы ламинируют таким образом, чтобы была получена эта толщина. То есть (F×T)/(f×t) представляет собой соотношение силы, приложенной к медной фольге, и слоя смолы, составляющего композит медной фольги. Поэтому когда соотношение составляет 1 или более, слой смолы становится более прочным, чем медная фольга. Таким образом, слой смолы легко воздействует на медную фольгу, и поскольку медная фольга простирается неравномерно, считается, что пластичность всего композита медной фольги становится высокой.

Фактически у отожженного материала медного круглого стержня удлинение после образования разлома (удлинения) составляет примерно 100%. Однако раз материал преобразуется в фольгу, поскольку фольга обжимается в направлении толщины и немедленно разрушается, то для нее показано удлинение лишь на несколько процентов. С другой стороны, пленку смолы, такой как ПЭТ, сложно сжать под давлением (она имеет широкую однородную область удлинения).

Следовательно, в композите медной фольги и слоя смолы характер деформации смолы передается медной фольге таким образом, что медная фольга деформируется точно так же, как и смола. В результате медная фольга имеет широкую однородную область удлинения (ее сложно сжать).

Из-за этого, когда F и T слоя смолы заданы таким образом, чтобы они удовлетворяли вышеупомянутому соотношению для выравнивания прочности медной фольги, удлинение композита может быть повышено и медная фольга предохраняется от растрескивания из-за деформации, такой как изгиб и циклический изгиб.

В настоящем изобретении при деформации композита может разламываться только медная фольга или композит (содержащий медную фольгу и слой смолы) может разламываться одновременно. Когда разламывается только медная фольга, точку, в которой медная фольга разламывается, задают как точку разлома композита. Когда медная фольга и слой смолы композита разламываются одновременно, точку, в которой они разламываются, задают как точку разлома медной фольги и слоя смолы.

Толщина T слоя смолы особо ничем не ограничена, но обычно составляет примерно 7-25 мкм. Если толщина T составляет менее 7 мкм, то величина (F×T) понижается, соотношение (F×T)/(f×t)≥1 не удовлетворяется и удлинение после разрыва (удлинения) композита для электромагнитного экранирования стремится к понижению. С другой стороны, если толщина T превышает 25 мкм, плотность смолы может избыточно повыситься и композит для электромагнитного экранирования становится сложно наматывать вокруг электрического провода или кабеля.

В случае когда слой смолы и слой адгезивного агента можно различать и разделять, значения F и T «слоя смолы» согласно настоящему изобретению называются параметрами слоя смолы за исключением слоя адгезивного агента. В случае когда слой смолы и слой адгезивного агента невозможно различить, только медная фольга поглощена композитом медной фольги, а измерять можно «слой смолы», включающий в себя слой адгезивного агента. Поэтому слой смолы обычно бывает толще, чем слой адгезивного агента, а значения F и T не сильно отличаются от соответствующих значений только слоя смолы, даже если слой адгезивного агента включен в слой смолы.

Здесь F и f могут представлять собой механические напряжения при одинаковой степени растяжения после пластической деформации. Ввиду удлинения после разрыва медной фольги и растяжения, при котором началась пластическая деформация слоя смолы (например, пленки ПЭТ), механическое напряжение достигается при деформации растяжения 4%. F можно измерять с использованием испытания на растяжение медной фольги, оставшейся после удаления слоя смолы из композита медной фольги с помощью растворителя. Аналогично F можно измерять с использованием испытания на растяжение слоя смолы, оставшегося после удаления медной фольги из композита медной фольги с помощью кислоты, и так далее. Когда медная фольга и слой смолы ламинированы через адгезивный агент, во время измерения F и f при удалении слоя адгезивного агента с использованием растворителя медную фольгу и слой смолы расслаивают для проведения отдельных испытаний на растяжение для медной фольги и слоя смолы. T и t можно измерять, рассматривая сечение композита медной фольги с помощью различных микроскопов (таких как оптический микроскоп).

Если значения f и F медной фольги и слоя смолы известны до получения композита медной фольги и если не была проведена такая их термообработка, из-за которой при получении композита медной фольги свойства медной фольги и слоя смолы сильно изменяются, то можно использовать известные значения f и F перед получением композита медной фольги.

Является предпочтительным, чтобы слой смолы обладал F, составляющим 100 МПа или более, и удлинение после разрыва составляло 20% или более, а предпочтительно, чтобы удлинение после разрыва составляло 80% или более. Верхний предел удлинения после разрыва особо ничем не ограничен. Является предпочтительным, чтобы слой смолы обладал большим удлинением после разрыва. Однако при большем удлинении после разрыва слой смолы стремится к наличию пониженной прочности. Поэтому является желательным, чтобы удлинение слоя смолы после разрыва составляло 130% или менее. Как было описано выше, удлинение после разрыва медной фольги будет меньше, чем удлинение после разрыва слоя смолы, и удлинение медной фольги повышается за счет слоя смолы. При однородном значении F чем больше удлинение после разрыва (удлинения) смолы, тем больше удлинение после разрыва (удлинения) композита, содержащего слой смолы и медную фольгу (улучшенное удлинение композита).

Если F слоя смолы составляет менее 100 МПа, то слой смолы обладает пониженной прочностью и полученный композит не обладает никакими эффектами, повышающими удлинение медной фольги, и становится сложным предотвращение возникновения трещины (трещин) в медной фольге. С другой стороны, верхний предел значения F слоя смолы может быть особо ничем не ограничен. Является предпочтительным, чтобы слой смолы обладал большим F. Однако, когда слой смолы имеет высокое значение F (прочности) и толщины T, могут возникнуть трудности при наматывании композита вокруг кабеля. В этом случае толщину T регулируют таким образом, чтобы слой был тонким.

Примеры слоя смолы включают в себя двуосно ориентированную пленку ПЭТ, которая сильно вытянута.

Как правило, повышение механического напряжения смолы, большее, чем механическое напряжение меди, бывает затрудненным, и имеет место тенденция к тому, чтобы F<f. В этом случае, когда F мало, а T повышено, значение произведения F×T становится высоким. С другой стороны, когда t понижено, значение произведение f×t может быть пониженным. Таким образом, выражение (F×T)/(f×t)≥1 может выполняться. Однако если T слишком велико, наматывание композита вокруг экранируемого материала (электрический провод, и т.п.) становится затруднительным. Если t слишком мало, то удлинение после разрыва медной фольги становится крайне малым. Поэтому является предпочтительным, чтобы T и t находились в пределах вышеуказанного диапазона.

<Никелевое покрытие>

На одну поверхность медной фольги наносят Ni при количестве покрытия 90-5000 мкг/дм2. Традиционно Ni осаждают при толщине 0,5 мкм или более. Однако авторы настоящего изобретения обнаружили, что когда Ni наносят на поверхность медной фольги при толщине 0,5 мкм или более, пластичность медной фольги понижается, как и в Sn. Таким образом, Ni наносят при количестве покрытия 5000 мкг/дм2 или менее. Покрытие Ni при количестве покрытия 90-5000 мкг/дм2 предотвращает окисление и коррозию поверхности медной фольги, а также ослабление экранирующих свойств. Также понижается контактное сопротивление между дренажным проводом и медной фольгой, вследствие чего можно поддерживать экранирующие свойства. Покрытие Ni не может полностью охватывать поверхность медной фольги, и могут иметь место микроотверстия, и т.п.

Когда количество никелевого покрытия составляет менее 90 мкг/дм2 (что соответствует толщине Ni в 1 нм), окисление и коррозию поверхности медной фольги невозможно предотвратить, вследствие чего экранирующие свойства ослабляются. Также контактное сопротивление между дренажным проводом и медной фольгой возрастает, вследствие чего экранирующие свойства ухудшаются.

С другой стороны, когда количество покрытия Ni превышает 5000 мкг/дм2 (что соответствует толщине Ni 56 нм), пластичность медной фольги (и композита для электромагнитного экранирования) понижается, и медная фольга растрескивается при изгибе электрического провода или кабеля, вследствие чего экранирующие свойства ослабляются.

Способ нанесения никелевого покрытия ничем не ограничен. Например, медную фольгу осаждают с Ni в известной из уровня техники ванне Ватта, никель-сульфатной ванне, никель-хлоридной ванне, сульфаматной ванне, и т.п.

<Слой оксида хрома>

При жестком воздействии окружающей среды, например в моторном отсеке автомобиля, никелевое покрытие при количестве покрытия 5000 мкг/дм2 или менее может не предотвратить окисление и коррозию поверхности медной фольги. Поэтому при образовании слоя оксида хрома на поверхности никелевого покрытия окисление и коррозию поверхности медной фольги при жестком воздействии окружающей среды можно предотвратить. Примеры обработки поверхности для покрытия Ni включают в себя обработку кремнийорганическим аппретом и применение антикоррозионной органики. Однако этого может быть недостаточно для защиты от ржавчины.

В дополнение, слой оксида хрома предотвращает понижение пластичности медной фольги (и композита для электромагнитного экранирования), вызванное никелевым покрытием.

Слой оксида хрома можно создавать путем любого известного способа хроматирования. Наличие слоя оксида хрома можно определить путем рентгеновской фотоэлектронной спектроскопии (X-ray photoemission spectroscopy, XPS) для выявления того, присутствует ли хром или нет (пик, соответствующий хрому, смещается из-за окисления). Известные способы хроматирования особо ничем не ограничены. Например, медную фольгу, на которую нанесено никелевое покрытие, пропитывают в хроматной ванне (к хромовой кислоте или хромату, содержащему шестиводородный хром, добавляют одну, или две, или несколько кислот, таких как серная кислота, уксусная кислота, азотная кислота, плавиковая кислота и фосфорная кислота) или медную фольгу, на которую нанесено никелевое покрытие, подвергают электролизу в хроматной ванне.

Толщина слоя оксида хрома составляет 5-100 мкг/дм2 исходя из массы Cr. Толщину рассчитывают исходя из содержания хрома путем мокрого анализа.

<Изменение электрического сопротивления>

При изгибе или искривлении композита для электромагнитного экранирования, возникает перетяжка (перетяжки) и трещина (трещины), и электрическое сопротивление повышается. Даже если перетяжка (перетяжки) и трещина (трещины) невидимы, экранирующие свойства ослабляются. Поэтому повышение электрического сопротивления является индикатором экранирующих свойств.

При искривлении электрического провода или кабеля, в котором использован композит для электромагнитного экранирования, пластичность композита для электромагнитного экранирования должна составлять как минимум 15%.

Пластичность композита для электромагнитного экранирования можно оценить путем измерения электрического сопротивления композита для электромагнитного экранирования после приложения деформации растяжения, равной 15%, и сопоставления значений до и после приложения деформации растяжения.

В частности, когда удовлетворяется выражение (R2-R1)/R1<0,5, где R1 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°C, а R2 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°C после приложения деформации растяжения, равной 15%, при комнатной температуре, можно определить, что пластичность композита для электромагнитного экранирования является превосходной.

Электрическое сопротивление композита для электромагнитного экранирования измеряют четырьмя конечными способами. Хотя образец при приложении растяжения простирается далеко, длина образца, используемая для измерения электрического сопротивления, задается как равномерная (50 мм). Иными словами, если объем равномерен и образец простирается равномерно (не считая других факторов, таких как повышение дислокаций), электрическое сопротивление повышается за счет снижения площади поперечного сечения после приложения деформации растяжения, равной 15%. В результате даже никакие перетяжки или трещины не появляются, значение (R2-R1)/R1 составляет 0,15. С другой стороны, было обнаружено, что при возникновении перетяжки (перетяжек) или трещины (трещин) и значении (R2-R1)/R1 составляет 0,5 или более, экранирующие свойства ослабляются.

После приложения деформации растяжения, равного 15%, плотность дислокаций фактически повышается, даже если никакая перетяжка (перетяжки) или трещина (трещины) не возникают, и вышеупомянутая величина превышает 0,15.

Даже если выражение (R2-R1)/R1<0,5 соблюдается после приложения деформации растяжения, равного 15%, медная фольга окисляется или корродирует, когда композит для электромагнитного экранирования подвергается воздействию жестких атмосферных условий, например при наружной работе в течение длительного периода времени. В результате электрическое сопротивление композита для электромагнитного экранирования повышается и значение (R2-R1)/R1 становится равным 0,5 или более.

Так, для того чтобы оценить, что композит для электромагнитного экранирования используется в жестких атмосферных условиях в течение длительного периода времени, если удовлетворяется выражение (R3-R1)/R1<0,5, как в случае, указанном выше, можно определить, что пластичность композита для электромагнитного экранирования после длительного периода использования является исключительной, и здесь R3 представляет собой электрическое сопротивление композита для электромагнитного экранирования при 20°C после нагрева при 80°C в течение 1000 часов и приложения деформации растяжения, равной 15%, при комнатной температуре.

Причина, по которой в качестве жестких атмосферных условий выбирают нагрев при 80°C в течение 1000 часов, состоит в том, что верхний температурный предел обычных электрических проводов составляет 80°C и измеряется в течение 10000 часов. При сопоставлении значений выражения (R3-R1)/R1 для 1000 часов и 10000 часов результаты имеют одинаковую тенденцию. Таким образом, используют 1000 часов.

<Оценка долговременной надежности>

При повышении контактного сопротивления между композитом для электромагнитного экранирования (медной фольгой) и дренажным проводом экранирующие свойства ослабляются. Также при использовании композита для электромагнитного экранирования в течение длительного периода времени или использовании снаружи или при высокой температуре, например в отсеке двигателя автомобиля, контактное сопротивление повышается из-за диффузии Ni или окисления Cu и экранирующие свойства ослабляются.

В качестве индикатора долговременной надежности контактное сопротивление композита для электромагнитного экранирования после отжига при 180°C в течение 500 часов оценивают на стороне осаждения Ni.

Контактное сопротивление можно измерять с использованием имитатора электрического контакта (например, CRS-1, изготовленный компанией Yamasaki Seiki Co., Ltd.) с золотым зондом, при контактной нагрузке 40 g, при скорости скольжения 1 мм/мин и при пути трения 1 мм. Обнаружено, что когда контактное сопротивление превышает 5 Ом, экранирующие свойства композита для электромагнитного экранирования ослабляются.

Пример

<Получение композита медной фольги>

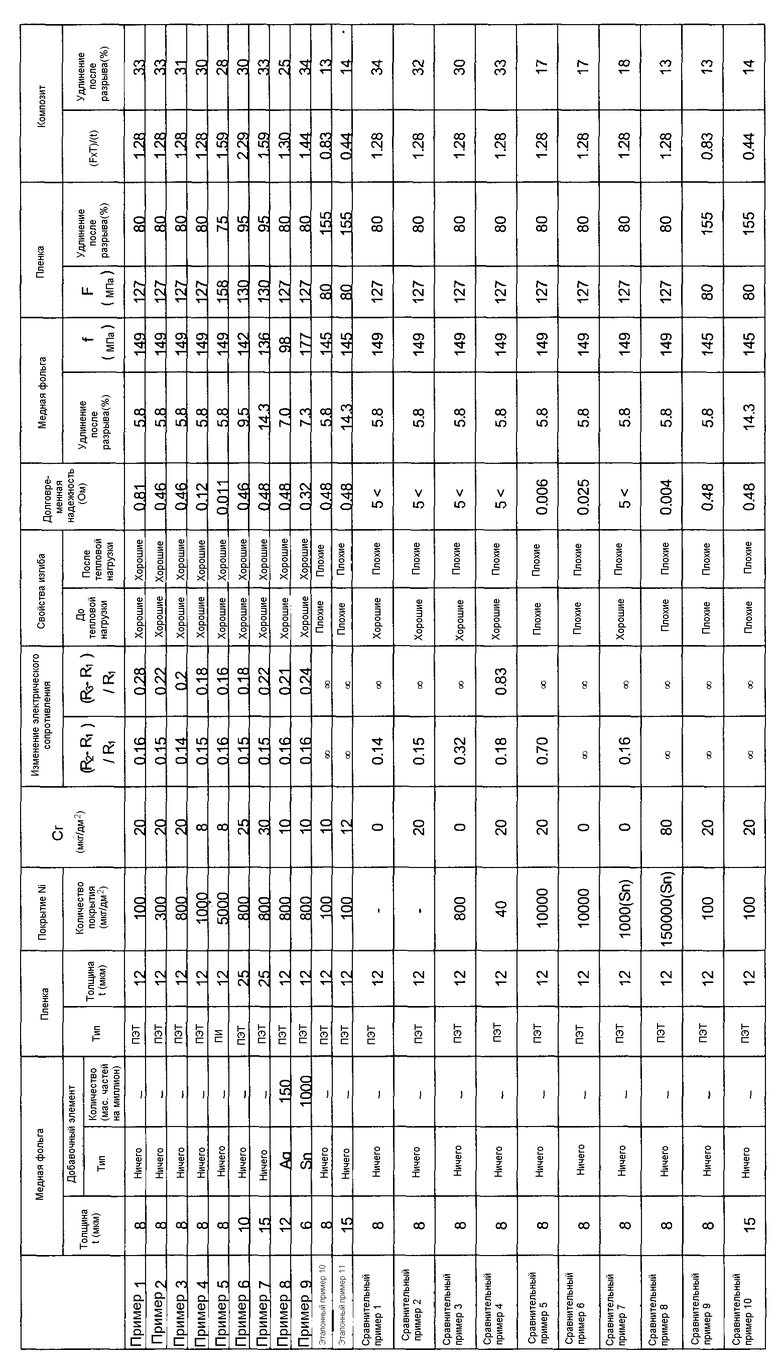

Слиток, состоящий из технически чистой меди или бескислородной меди, был подвергнут горячей прокатке, а поверхность была измельчена для удаления оксида. Затем слиток был подвергнут циклической холодной прокатке, отожжен и протравлен кислотой для понижения толщины, как показано в Таблице 1, и, наконец, отожжен для обеспечения медной фольги, обладающей способностью подвергаться обработке. Натяжения в условиях холодной прокатки и обжатия прокатанного материала в направлении ширины были созданы равномерными таким образом, чтобы у медной фольги был однородный состав в направлении ширины. При следующем отжиге было использовано множество нагревателей для контроля температуры, и была измерена температура меди, и она регулировалась таким образом, чтобы распределение температуры в направлении ширины стало однородным. К некоторым медным слиткам для обеспечения медной фольги было добавлено Ag или Sn в количестве, показанном в Таблице 1.

В каждом из Примеров 1-7 и Сравнительных Примеров 1-2 была использована технически чистая медь, и в каждом из остатков была использована бескислородная медь.

К одной поверхности, полученной, как было указано выше, медной фольги была приклеена двуосно ориентированная пленка ПЭТ (или ПИ) (продукт, созданный по специальному заказу), показанная в Таблице 1, с использованием полиуретанового адгезивного агента, обладающего толщиной 3 мкм. Медная фольга была пропитана в никелевой электролитической ванне (никелевая электролитическая ванна на основе сульфаминовой кислоты имеет концентрацию ионов Ni 1-30 г/л), а Ni был осажден на обнаженную поверхность (поверхность, которой пленка ПЭТ не была приклеена) медной фольги при температуре электролитической ванны 25-60°C и при плотности тока 0,5-10 А/дм2. Количество покрытия электроосажденного Ni было отрегулировано, как показано в Таблице 1. Что касается образцов в Сравнительных Примерах 7 и 8, медная фольга была пропитана в оловянной электролитической ванне (концентрация ионов Sn составляла 30 г/л) вместо осаждения Ni, и Sn было осаждено на обнаженную поверхность (поверхность, к которой пленка ПЭТ не была приклеена) медной фольги при температуре электролитической ванны 40°C и при плотности тока 8 А/дм2.

Затем осажденный Ni был подвергнут электролизу в хроматной ванне (K2Cr2O7: 0,5-1,5 г/л, температура ванны: 50°C) при плотности тока 1-10 А/дм2, в результате чего на поверхности электроосажденного никеля была проведена хроматная обработка. Каждое количество покрытия слоя оксида хрома при хроматной обработке было отрегулировано, как показано в Таблице 1. Таким образом, был получен композит для электромагнитного экранирования, как было описано выше.

В Примерах 5 и 7 электроосаждение Ni и хроматная обработка были проведены на обеих поверхностях медной фольги, а пленка затем была приклеена к одной поверхности.

Полученный композит для электромагнитного экранирования был разрезан на полосовые образцы, каждый из которых имел ширину 11,5 мм. Четырьмя конечными способами было измерено электрическое сопротивлениеобразца, имеющего длину 50 мм, при 20°C. Впоследствии к образцу при комнатной температуре была приложена деформация растяжения, равная 15%, а при 20°C было измерено электрическое сопротивление через оба конца образца, имеющего длину 50 мм. Часть образца была нагрета при 80°C в течение 1000 часов, а затем при комнатной температуре к ней была дополнительно приложена деформация растяжения, равная 15%. А при 20°C через оба конца образца, имеющего длину 50 мм, было измерено электрическое сопротивление.

После скручивания образца под действием натяжения образец был прикреплен, например, к смоляной пластине после приложения натяжения. Когда поверхность образца стала окисленной под действием нагрева, а электрическое сопротивление еще не было измерено, только контактную часть слегка подвергли химической полировке.

<Способность композита подвергаться изгибу>

Композит для электромагнитного экранирования был намотан вокруг кабеля, имеющего диаметр 5 мм или 2,5 мм, с получением продольно намотанной внахлестку экранированной линии. Экранированная линия была изогнута однократно под углом ±180° и с радиусом изгиба 2,5 мм для визуального определения трещины (трещин) в композите медной фольги. Композит медной фольги, не имеющий никаких трещин, был оценен как «хороший». Свойства изгиба были оценены до и после применения тепловой нагрузки при 80°C в течение 1000 часов.

Здесь продольно намотанную внахлестку экранированную линию получают путем наматывания композита вокруг кабеля в аксиальном направлении.

<Оценка долговременной надежности>

Контактное сопротивление композита для электромагнитного экранирования после отжига при 180°C в течение 500 часов было оценено как контактное сопротивление на осажденной поверхности Ni. Контактное сопротивление было измерено с использованием имитатора электрического контакта (например, CRS-1, изготовленного компанией Yamasaki Seiki Co., Ltd.) с золотыми зондами при контактной нагрузке 40 г, при скорости скольжения 1 мм/мин и при пути трения 1 мм. Когда контактное сопротивление превышает 5 Ом, экранирующие свойства композита для электромагнитного экранирования ослабляются.

Полученные результаты показаны в Таблице 1.

Как видно из Таблицы 1, в каждом из Примеров 1-9 изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева при 80°C в течение 1000 часов вместе составляют менее 0,5, пластичность медной фольги (и композита для электромагнитного экранирования) не понижается, и можно предотвратить образование трещин в медной фольге и ослабление экранирующих свойств. В дополнение, свойства изгиба являются хорошими до и после приложения тепловой нагрузки, а долговременная надежность - исключительная.

В каждом из Эталонных Примеров 10 и 11, поскольку в качестве пленки была использована серийно выпускаемая двуосно ориентированная пленка ПЭТ, обладающая F=80 МПа, прочность пленки была достаточно низкой (F/f менее 0,7), по сравнению с прочностью медной фольги, а (F×T)/(f×t)<1. В результате механическое напряжение, прикладываемое к медной фольге, было больше, чем механическое напряжение, прикладываемое к пленке при растяжении, и медная фольга разрывалась под действием растягивающей нагрузки. Кроме того, свойства подвергаться изгибу ухудшались до и после приложения тепловой нагрузки. Однако в Эталонных Примерах 10 и 11 долговременная надежность была исключительной. Это может иметь место, поскольку покрытие Ni и слой оксида Cr предотвращают окисление медной фольги под действием тепла.

С другой стороны, в каждом из Сравнительных Примеров 1 и 2, где покрытие Ni не было нанесено на одну поверхность (противоположную поверхность пленки) медной фольги, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева превышает 0,5, свойства подвергаться изгибу ухудшаются после приложения тепловой нагрузки, а долговременная надежность является достаточно низкой. Считается, что нагрев вызывает окисление и коррозию поверхности медной фольги.

В Сравнительном Примере 3, где Ni был нанесен, но слой оксида Cr не был сформирован на одной поверхности (противоположной поверхности пленки) медной фольги, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева превышает 0,5, свойства подвергаться изгибу ухудшаются после приложения тепловой нагрузки, а долговременная надежность является достаточно низкой. Считается, что здесь слой оксида Cr отсутствует и нагрев вызывает окисление и коррозию поверхности медной фольги.

В Сравнительном Примере 4, где количество покрытия Ni составляло менее 90 мкг/дм2 на одной поверхности (противоположной поверхности пленки) медной фольги, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева превышает 0,5, свойства подвергаться изгибу ухудшаются после приложения тепловой нагрузки, а долговременная надежность является достаточно низкой. Считается, что количество покрытия Ni мало и нагрев вызывает окисление и коррозию поверхности медной фольги.

В Сравнительном Примере 5, где количество покрытия Ni превысило 5000 мкг/дм2 на одной поверхности (противоположной поверхности пленки) медной фольги, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева превышает 0,5 и свойства подвергаться изгибу ухудшаются до приложения тепловой нагрузки. Считается, что количество покрытия Ni слишком велико и Ni диффундирует в медную фольгу, снижая пластичность медной фольги, а в медной фольге возникает трещина (трещины).

В Сравнительном Примере 6, где количество покрытия Ni превысило 5000 мкг/дм2 на одной поверхности (противоположной поверхности пленки) медной фольги и никакой слой оксида Cr не был создан, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, превышает 0,5. Считается, что поскольку здесь нет слоя оксида Cr, Ni сначала быстро диффундирует в медную фольгу до приложения тепловой нагрузки и пластичность медной фольги тогда понижается, а на медной фольге возникает трещина (трещины).

В Сравнительных Примерах 7 и 8, где на одну поверхность (противоположную поверхность пленки) медной фольги было нанесено Sn, изменение электрического сопротивления после приложения деформации растяжения, равной 15%, и после нагрева превышает 0,5, а свойства подвергаться изгибу ухудшаются после приложения тепловой нагрузки, долговременная надежность является низкой. Считается, что нагрев вызывает диффузию Sn в медную фольгу, что приводит к понижению пластичности медной фольги и образованию трещины (трещин) в медной фольге. В частности, в Сравнительном Примере 8 количество покрытия Sn слишком высоко, и Sn вначале, до приложения тепловой нагрузки, быстро диффундирует в медную фольгу, вследствие чего пластичность медной фольги понижается и в медной фольге образуется трещина (трещины).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2570030C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2574461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ, СНАБЖЕННОЙ ЭКРАНИРУЮЩЕЙ ОБОЛОЧКОЙ ПРОТИВ НЕГАТИВНОГО ВОЗДЕЙСТВИЯ ИЗЛУЧЕНИЯ, И ЭКРАНИРУЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2217887C2 |

| ЭКРАНИРОВАННЫЙ ПРОВОД | 2012 |

|

RU2519598C1 |

| ЭКРАНИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2705967C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2222065C2 |

| ЭЛЕКТРИЧЕСКИЕ ПРОВОДА И КАБЕЛИ ДЛЯ КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2022 |

|

RU2830430C2 |

| СПОСОБ ПЕРЕНОСА ГРАФЕНА С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ НА ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2018 |

|

RU2688628C1 |

| ПЬЕЗОРЕЗИСТИВНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2337420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ НА ОСНОВЕ ГРАФЕНА | 2019 |

|

RU2724228C1 |

Изобретение относится к композиту для электромагнитного экранирования, содержащему медную фольгу и ламинированную на нее пленку смолы. Технический результат - обеспечение композита для электромагнитного экранирования таким образом, чтобы медная фольга была защищена от растрескивания, вызванного изгибанием и циклическим изгибом, а экранирующие свойства не ухудшались легко с течением времени. Достигается тем, что композит для электромагнитного экранирования, содержащий медную фольгу, обладающую толщиной 5-15 мкм, покрытие Ni на одной поверхности медной фольги при количестве покрытия 90-5000 мкг/дм2, слой оксида Cr, образованный на поверхности покрытия Ni при 5-100 мкг/дм2 исходя из массы Cr, и слой смолы, ламинированный на противоположной поверхности медной фольги. 2 н. и 7 з.п. ф-лы.

1. Композит для электромагнитного экранирования, содержащий медную фольгу, обладающую толщиной 5-15 мкм, покрытие Ni на одной поверхности медной фольги при количестве покрытия 90-5000 мкг/дм2, слой оксида Cr, образованный на поверхности покрытия Ni при 5-100 мкг/дм2 исходя из массы Cr, и слой смолы, ламинированный на противоположной поверхности медной фольги, а удлинение медной фольги после разрыва составляет 5% или более, и удовлетворяется выражение (FxT)/(fxt)≥1, где t - толщина медной фольги, f - механическое напряжение медной фольги при деформации растяжения, составляющей 4%, Т - толщина слоя смолы, а F - механическое напряжение слоя смолы при растяжении 4%.

2. Композит для электромагнитного экранирования, содержащий медную фольгу, обладающую толщиной 5-15 мкм, покрытия Ni на обеих поверхностях медной фольги при количестве покрытия соответственно 90-5000 мкг/дм2, слои оксида Cr, образованные на поверхностях покрытий Ni при 5-100 мкг/дм2 исходя из массы Cr, и слой смолы, ламинированный на одной поверхности слоя оксида Cr на медной фольге, а удлинение медной фольги после разрыва составляет 5% или более, и удовлетворяется выражение (FxT)/(fxt)≥1, где t - толщина медной фольги, f - механическое напряжение медной фольги при деформации растяжения, составляющей 4%, Т - толщина слоя смолы, а F - механическое напряжение слоя смолы при растяжении 4%.

3. Композит для электромагнитного экранирования по пп. 1 или 2, в котором толщина слоя смолы составляет 7-25 мкм и удовлетворяется выражение F≥100 МПа.

4. Композит для электромагнитного экранирования по пп. 1 или 2, в котором удовлетворяется выражение (R2-R1)/R1<0,5, где R1 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С, a R2 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С после приложения деформации растяжения величиной 15%, при комнатной температуре.

5. Композит для электромагнитного экранирования по п.3, в котором удовлетворяется выражение (R2-R1)/R1<0,5, где R1 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С, a R2 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С после приложения деформации растяжения величиной 15% при комнатной температуре.

6. Композит для электромагнитного экранирования по пп. 1 или 2, в котором удовлетворяется выражение (R3-R1)/R1<0,5, где R1 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С, а R3 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С после нагрева при 80°С в течение 1000 часов и приложения деформации растяжения величиной 15% при комнатной температуре.

7. Композит для электромагнитного экранирования по п.3, в котором удовлетворяется выражение (R3-R1)/R1<0,5, где R1 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С, a R3 представляет собой электрическое сопротивление композита для электромагнитного экранирования, обладающего длиной 50 мм, при 20°С после нагрева при 80°С в течение 1000 часов и приложения деформации растяжения величиной 15% при комнатной температуре.

8. Композит для электромагнитного экранирования по пп. 1 или 2, в котором медная фольга содержит Sn и/или Ag при общем содержании 150-2000 массовых частей на миллион.

9. Композит для электромагнитного экранирования по п. 3, в котором медная фольга содержит Sn и/или Ag при общем содержании 150-2000 массовых частей на миллион.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ОЧИСТКА И ПРОМЫВКА ПУХА И/ИЛИ ПЕРЬЕВ | 2016 |

|

RU2713437C2 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬ | 2005 |

|

RU2340970C1 |

| АЭРОГЕЛЕВЫЙ КОМПОЗИТ С ВОЛОКНИСТЫМ ВАТИНОМ | 2001 |

|

RU2310702C2 |

Авторы

Даты

2014-04-10—Публикация

2010-05-27—Подача