Изобретение относится к средствам для снижения уровня электромагнитного излучения. Оно может использоваться в различных отраслях промышленности для снижения уровня как электромагнитного излучения, так и радиочастотных помех.

Эффективный способ, который позволяет обеспечить требования электромагнитной безопасности, снизить до приемлемого уровня естественные и искусственные помехи при работе радиоэлектронных систем, основан на применении экранирующих материалов и покрытий.

Экранирующие покрытия, в частности, электропроводящие полимерные пленки, находят применение в дисплеях, электронных измерительных приборах, при экранировании помещений. Экранирующие покрытия могут быть использованы для защиты компьютерных систем обработки информации от несанкционированного доступа, в космической технике и пр.

В настоящее время известны технологии получения экранирующих материалов на основе тонких пленок аморфного гидрогенизированного углерода с наночастицами металлов (Ni, Со, Fe и др.), нанесенных методом ионно-плазменного магнетронного напыления на гибкие подложки. Известна пленка EDF50-150, основным назначением которой является защита от электромагнитных излучений в высоком диапазоне частот - свыше 30 МГц [http://izlucheniya.m/shop/plenka-ekraniruyushhaya/]. Эта пленка имеет коэффициент экранирования от электромагнитного излучения 20 дБ на частоте 1 ГГц, толщина пленки равна 30 мкм. При этом, светопропускание пленки составляет лишь 50%. Пленка имеет серый цвет со стальным оттенком.

Также известен композит, содержащий полиуретан и многостенные углеродные нанотрубки [Han-LangWu,Chen-Chi М. Ma, Yu-TingYang, Hsu-ChiangKuan, Cheng-ChienYang, Chin-LungChiang, Morphology, Electrical Resistance, Electromagnetic Interference Shielding and Mechanical Properties of Functionalized MWNT and Polyureaurethane Nanocomposites. Journal of Polymer Science №7, April 2006, p. 1096 - 1105]. Недостатком данного композита является то, что величина электромагнитного экранирования составляет менее 20 дБ при достаточно большой толщине его образца, равной 0,7 мм.

Известен пленочный композит, включающий в себя, по крайней мере, две электропроводящие пленки, содержащие углеродные нанотрубки [Патент США №8,520,406, МПК H05K 9/00]. Данный композит обладает высокой величиной электромагнитного экранирования, достигающей 100 дБ в диапазоне частот 2-18 ГГц, но при этом имеет существенные недостатки. Во-первых, композит включает в себя большое количество углеродных нанотрубок - 10-65%. Во-вторых, многослойность пленочного композита влияет на его толщину, за счет чего толщина пленки достигает 1000 мкм.

В качестве прототипа изобретения принята полимерная пленка, содержащая полимер и многостенные или одностенные углеродные нанотрубки [Международная заявка WO №2018/027092 А1, МПК C08J 5/18, C08J 3/205].

Прототип имеет ряд недостатков.

При создании пленки для получения дисперсии применяют ультразвук либо используют мешалку с большими сдвиговыми усилиями. Обработка ультразвуком не позволяет получить необходимые параметры дисперсии, поскольку при применении ультразвука нанотрубки сильно дробятся, что ухудшает их качество и, следовательно, качество дисперсии, за счет чего в последствии не обеспечивается требуемая величина экранирования.

Изобретение решает задачу создания экранирующей полимерной пленки, обладающей высокой способностью к экранированию от электромагнитного излучения и не требующей применения ультразвука при ее производстве, способной проводить электрический ток, а также обладающей небольшой толщиной при повышенной прочности.

Поставленная задача решается тем, что предлагается экранирующая пленка, содержащая полимер, распределенные в нем углеродные нанотрубки и растворитель, выбранный из ряда этиленкарбонат, пропиленкарбонат. Полимером является поливинилденфторид, углеродные нанотрубки являются одностенными (далее ОУНТ), содержатся в пленке в количестве 0,01-10%.

Поставленная задача решается также тем, что предлагается способ получения экранирующей полимерной пленки, в соответствии с которым, ОУНТ диспергируют в растворителе с получением дисперсии, которую смешивают с поливинилиденфторидом, затем полученную смесь наносят на подложку с последующим ее высушиванием и отделением от подложки, при этом названную дисперсию смешивают с поливинилиденфторидом таким образом, чтобы после высушивания содержание углеродных нанотрубок в смеси составляло 0,01-10 масс. %. Растворитель выбирают из ряда этиленкарбонат, пропиленкарбонат, а смешивание его с углеродными нанотрубками осуществляют при помощи микрофлюидного процессора.

Отношение длины ОУНТ к их диаметру составляет не менее 3000.

Пленка имеет высокую прочность на разрыв. Прочность на разрыв пленки, имеющей толщину 11-110 мкм, составляет не менее 50 МПа. При такой прочности пленки для ее намотки может использоваться оборудование, предназначенное для намотки фольги. Коэффициент экранирования пленки составляет 2-74 дБ.

Поверхностное сопротивление пленки составляет не более 200 кОм/□ при толщине 11 мкм.

Пленка предназначена для экранирования электромагнитного излучения.

Предлагаемую пленку получают описанным ниже способом.

ОУНТ предварительно смешивают с одним из растворителей из ряда: этиленкарбонат или пропиленкарбонат, с получением дисперсии. Смешивание осуществляется с использованием микрофлюидного процессора.

Подготовленную таким образом дисперсию ОУНТ смешивают с поливинилиденфторидом, который может быть предварительно смешан с растворителем. Концентрация ОУНТ в полученной смеси составляет 0,01-10 масс. %.

Полученную смесь наносят на подложку методом скользящего ножа, а затем подвергают высушиванию до полного высыхания. Высушенную пленку отделяют от подложки.

Полученная в соответствии с предлагаемым способом экранирующая полимерная пленка является электропроводящей, имеет небольшую толщину при повышенной прочности, а также высокую способностью к экранированию электромагнитного излучения.

При этом, небольшое содержание углеродных нанотрубок позволяет обеспечить прозрачность пленки, а также возможность ее окрашивания

Особенности предлагаемого изобретения описаны более подробно в следующих примерах, которые иллюстрируют, но не ограничивают собой предлагаемое изобретение.

Пример 1

Для изготовления полимерной пленки растворитель диметилформамид (990 г) смешивают с ОУНТ (10 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 минут. 1 г полученной дисперсии разбавляют 999,9 г 10% раствора поливинилденфторида в диметилформамиде до содержания ОУНТ 0,01 масс. % по отношению к сухому веществу. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию на воздухе при нагреве инфракрасной лампой до полного высыхания. Полученную пленку отделяют от подложки.

Полученный образец представляет собой пленку с прочностью на разрыв, не ниже, чем у чистого полимера (50 МПа). Поверхностное сопротивление полученного образца составило 33000 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила приблизительно 2 дБ при толщине пленки 30 мкм.

Пример 2

Для изготовления полимерной пленки растворитель NMP (996 г) смешивают с ОУНТ (4 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 мин. Получают дисперсию ОУНТ 0,4 масс. %. Данную дисперсию далее смешивают с растворенным 10% поливинилиденфторидом (7,96 кг). Получают дисперсию с содержанием ОУНТ 0,5 масс. % по отношению к сухому веществу. Вязкость дисперсии составляет до 20*103 сПуаз. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию на воздухе при температуре 40°С до полного высыхания. Пленку отделяют от подложки.

Полученный образец представляет собой пленку прочностью на разрыв не менее прочности чистого полимера (50 МПа). Поверхностное сопротивление полученного образца составило 45 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила 26 дБ при толщине пленки 110 мкм.

Пример 3

Для изготовления полимерной пленки растворитель диметилсульфоксид (990 г) смешивают с ОУНТ (10 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 мин. Получают дисперсию с содержанием ОУНТ 1 масс. %. Данную дисперсию далее смешивают с растворенным 10% поливинилиденфторидом (3233 г). Получают дисперсию с содержанием ОУНТ 3 масс%. по отношению к сухому веществу. Вязкость раствора составляет до 50000 сПуаз. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию на воздухе при температуре 140°С до полного высыхания. Пленку отделяют от подложки.

Полученный образец представляет собой пленку прочностью на разрыв 70 МПа. Поверхностное сопротивление полученного образца составило 37 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила 40 дБ при толщине пленки 27 мкм.

Пример 4

Для изготовления полимерной пленки растворитель диметилсульфоксид (995 г) смешивают с ОУНТ (5 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 мин. Получают дисперсию ОУНТ 0,5 масс. %. Данную дисперсию далее смешивают с растворенным в диметилсульфоксиде 10% поливинилиденфторидом (1616,5 г). Получают дисперсию с содержанием ОУНТ 3 масс. % по отношению к сухому веществу. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию в печке на воздухе при температуре 140°С до полного высыхания. Пленку отделяют от подложки.

Полученный образец представляет собой пленку с прочностью на разрыв 50 МПа. Поверхностное сопротивление полученного образца составило 9,3 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила 55 дБ при толщине пленки 108 мкм.

Пример 5

Для изготовления полимерной пленки растворитель диметилацетамид (990 г) смешивают с ОУНТ (10 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 мин. Получают дисперсию ОУНТ 1 масс. %. Данную дисперсию далее смешивают с растворенным в диметилацетамиде 10% поливинилиденфторидом (0,9 кг). Получают дисперсию с содержанием ОУНТ 10 масс. % по отношению к сухому веществу. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию на воздухе при температуре 160°С до полного высыхания. Пленку отделяют от подложки.

Полученный образец представляет собой пленку с прочностью на разрыв не менее прочности чистого полимера (50 МПа). Поверхностное сопротивление полученного образца составило 4,1 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила 56 дБ при толщине пленки 11 мкм.

Пример 6

Для изготовления полимерной пленки растворитель NMP (980 г) смешивают с ОУНТ (20 г) в высокоскоростном смесителе при 10000 об/мин в течение 10 мин. Получают дисперсию ОУНТ 2 масс. %. Данную дисперсию далее смешивают с растворенным 10% поливинилиденфторидом (1,8 кг). Получают дисперсию с содержанием ОУНТ 10 масс. % по отношению к сухому веществу. Полученную дисперсию наносят на подложку методом скользящего ножа, а затем подвергают высушиванию на воздухе при температуре 200°С до полного высыхания. Пленку отделяют от подложки.

Полученный образец представляет собой пленку прочностью не менее прочности чистого полимера (50 МПа). Поверхностное сопротивление полученного образца составило 2,1 Ом/□. Величина электромагнитного экранирования на частоте 4 ГГц составила 56 дБ при толщине пленки 11 мкм.

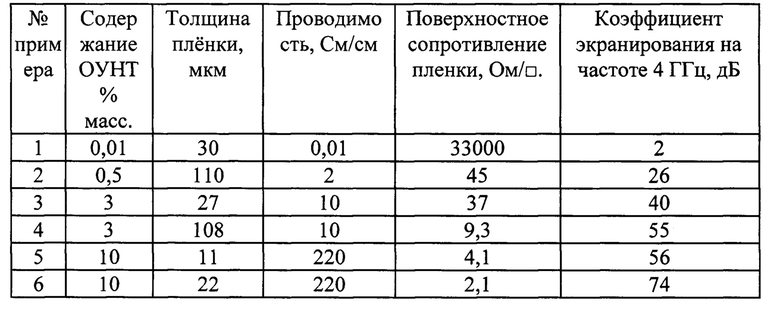

Данные по примерам 1-6 приведены в Таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2019 |

|

RU2708583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТА ПОЛИМЕР/УГЛЕРОДНЫЕ НАНОТРУБКИ НА ПОДЛОЖКЕ | 2009 |

|

RU2400462C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, МЕДИЦИНСКАЯ МАСКА И РЕСПИРАТОР | 2021 |

|

RU2750600C1 |

| МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2015 |

|

RU2598676C1 |

| СВЯЗУЮЩИЕ, ЭЛЕКТРОЛИТЫ И СЕПАРАТОРНЫЕ ПЛЕНКИ ДЛЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ И НАКОПЛЕНИЯ ЭНЕРГИИ, СОДЕРЖАЩИЕ ДИСКРЕТНЫЕ УГЛЕРОДНЫЕ НАНОТРУБКИ | 2013 |

|

RU2625910C9 |

| ГРУНТУЮЩИЙ СОСТАВ ДЛЯ СОЗДАНИЯ СВЕТЛОГО ЭЛЕКТРОПРОВОДЯЩЕГО ГРУНТУЮЩЕГО ПОКРЫТИЯ ДЕТАЛИ ПЕРЕД ЭЛЕКТРОСТАТИЧЕСКИМ ОКРАШИВАНИЕМ, СПОСОБ ПРИГОТОВЛЕНИЯ ГРУНТУЮЩЕГО СОСТАВА И ГРУНТУЮЩЕЕ ПОКРЫТИЕ | 2020 |

|

RU2765132C1 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| ТКАНЕИНЖЕНЕРНАЯ КОНСТРУКЦИЯ ДЛЯ РЕГЕНЕРАЦИИ СЕРДЕЧНОЙ ТКАНИ | 2019 |

|

RU2725860C1 |

| МЕТОД ПОЛУЧЕНИЯ ПРОЧНОГО И ТОКОПРОВОДЯЩЕГО ВОЛОКНА ПУТЕМ ВЫТЯГИВАНИЯ ПЛЕНОК ИЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2018 |

|

RU2690821C1 |

Изобретение относится к средствам для снижения уровня электромагнитного излучения и может использоваться в различных отраслях промышленности для снижения уровня как электромагнитного излучения, так и радиочастотных помех. Описана экранирующая пленка, включающая полимер и углеродные нанотрубки, распределенные в нем, причем полимером является поливинилиденфторид, а углеродные нанотрубки являются одностенными и содержатся в количестве 0,01-10 мас.%, где пленка дополнительно содержит растворитель, выбранный из ряда этиленкарбонат, пропиленкарбонат, а отношение длины к диаметру углеродных нанотрубок составляет не менее 3000. Также описан способ получения экранирующей пленки. Технический результат: повышение способности к экранированию от электромагнитного излучения и прочности. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Экранирующая пленка, включающая полимер и углеродные нанотрубки, распределенные в нем, причем полимером является поливинилиденфторид, а углеродные нанотрубки являются одностенными и содержатся в количестве 0,01-10 мас.%, отличающаяся тем, что пленка дополнительно содержит растворитель, выбранный из ряда этиленкарбонат, пропиленкарбонат, а отношение длины к диаметру углеродных нанотрубок составляет не менее 3000.

2. Пленка по п. 1, отличающаяся тем, что она имеет толщину 11-110 мкм.

3. Способ получения экранирующей пленки, в соответствии с которым одностенные углеродные нанотрубки диспергируют в растворителе с получением дисперсии, которую затем смешивают с поливинилиденфторидом таким образом, чтобы после высушивания содержание углеродных нанотрубок в смеси составляло 0,01-10 мас.%, полученную смесь наносят на подложку с последующим ее высушиванием и отделением от подложки, отличающийся тем, что растворитель выбирают из ряда этиленкарбонат, пропиленкарбонат, смешивание его с углеродными нанотрубками осуществляют при помощи микрофлюидного процессора, а отношение длины к диаметру углеродных нанотрубок составляет не менее 3000.

4. Способ по п. 3, отличающийся тем, что поливинилиденфторид перед смешиванием с дисперсией предварительно смешивают с растворителем.

| WO 2018027092 A1, 08.02.2018 | |||

| US 20110204281 A1, 25.08.2011 | |||

| US 7834077 B2, 16.11.2010 | |||

| ПОЛИМЕРНЫЕ СОСТАВЫ, ПРОМЫСЛОВЫЕ ЭЛЕМЕНТЫ, СОДЕРЖАЩИЕ ИХ, И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ В ПРОМЫСЛОВЫХ ПРИЛОЖЕНИЯХ | 2006 |

|

RU2356923C2 |

Авторы

Даты

2019-11-12—Публикация

2018-05-23—Подача