ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к магниевым сплавам, содержащим редкоземельные металлы, обладающим улучшенной обрабатываемостью и/или пластичностью, в особенности, для ковки (штамповки), но при этом сохраняющим высокую коррозионную стойкость.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Исходя из атомной массы, редкоземельные металлы могут быть разделены на редкоземельные металлы (английское обозначение: "Rare Earth", далее используется соответствующее сокращение "RE", к которым в настоящем описании отнесены Y, La, Се, Pr и Nd) и тяжелые редкоземельные металлы (английское обозначение: "Heavy Rare Earth", далее используется соответствующее сокращение "HRE", к которым в настоящем описании отнесены элементы, атомные номера которых находятся в диапазоне от 62 до 71, т.е. Sm, Eu, Gd, Tb, Dy, Но, Er, Tm, Yb и Lu). Для обобщенного обозначения обеих групп часто используют термин RE/HRE. Известно, например, из патентного документа GB 2095288 А, что присутствие RE/HRE придает магниевым сплавам высокую прочность и высокое сопротивление ползучести при повышенных температурах.

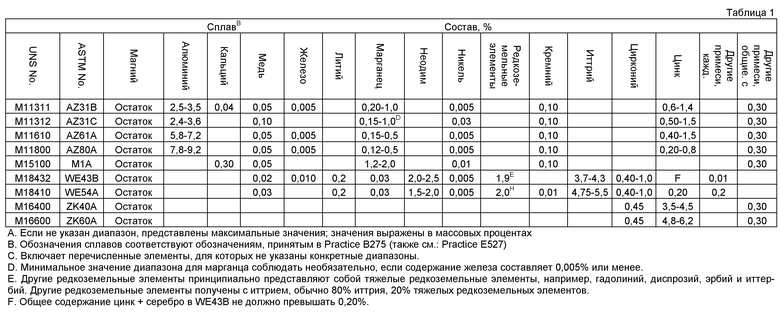

Сплавы магния - иттрия - неодима - тяжелых редкоземельных металлов - циркония (Mg-Y-Nd-HRE-Zr) коммерчески доступны. Их примеры включают сплавы, доступные в настоящее время, обозначаемые товарными знаками Elektron WE43 и Elektron WE54 (далее называемые "WE43" и "WE54", соответственно). Свойства сплавов WE43 и WE54 позволяют эксплуатировать их при температурах, изменяющихся от комнатной температуры до 300°С; кроме того, известно, что эти сплавы могут использоваться и как литейные сплавы, и как сплавы, пригодные для ковки. Их химические составы, определяемые в соответствии с методикой, определенной в ASTM В 107/В 107М06, представлены ниже в Таблице 1 (данные взяты из ASTM B107/B). Далее, для общего обозначения известных сплавов WE43 и WE54 используется термин "сплавы типа WE43".

Такие полезные механические свойства сплавов типа WE43, как высокая прочность и высокое сопротивление ползучести при повышенных температурах, принципиально достигаются за счет дисперсионного упрочнения (упрочнения дисперсными частицами), вызываемого присутствием таких элементов, как иттрий и неодим, которые образуют внутри сплава упрочняющие осадки. В этих упрочняющих осадках также присутствуют HRE в виде соединений Mg-Y-(HRE)-Nd (См.: King, Lyon, Savage. 59th World Magnesium Conference, Montreal May 2002). Согласно патентному документу GB 2095288 А, содержание HRE в сплавах этого типа должно составлять <40% от содержания иттрия. Несмотря на то что в описанный сплав может быть введен чистый Y, для снижения стоимости сплава было предложено применение исходного материала более низкой чистоты, при условии, что содержание Y составляет по меньшей мере 60%. В цитируемом документе не указана значимость конкретных HRE, и также следует отметить, что в некоторых примерах приветствуется применение Cd. Кроме того, King et al. (см.: King, Lyon, Savage. 59th World Magnesium Conference, Montreal May 2002) показали, что характерное отношение Y/другие RE (принципиальный компонент RE представляет собой HRE) должно составлять 80/20. В том же источнике указано, что, несмотря на положительное влияние компонента HRE на сопротивление ползучести сплавов типа WE43, высокие концентрации (т.е. порядка 0,5% масс.) таких RE, как Се и La, могут ухудшать пластические свойства сплава.

При содержании Y, составляющем приблизительно 4%, сплавы типа WE43 обычно включают приблизительно 1% HRE, которые могут содержать Sm, Eu, Gd, Tb, Dy, Но, Er, Yb и Lu и другие RE, например, La, Се и Pr (см.: King, Lyon, Savage. 59th World Magnesium Conference, Montreal May 2002). Концентрация каждого из этих отдельных элементов в литературе не указана; упомянуто лишь, что "Другие редкоземельные металлы принципиально должны представлять собой тяжелые редкоземельные металлы, например, Gd, Dy, Er, Yb" (см.: ASTM B107/B 107М06), или имеется упоминание: "Nd и другие тяжелые редкоземельные металлы" (см.: BSI 3116: 2007). Несмотря на то что из таблиц данных, опубликованных для сплавов типа WE43, понятно, что уровни содержания этих "других редкоземельных металлов" могут быть довольно низкими, на практике общая концентрация в таких коммерчески доступных сплавах приблизительно составляет 20% от общего количества HRE плюс присутствующий Y (см.: Таблица 1, сноска е). Таким образом, сплав WE43, содержащий 4% Y, будет включать приблизительно 1% "других редкоземельных металлов". В пределах этого количества другие редкоземельные металлы, HRE, отличные от Gd, Dy, Er, Yb и Sm, в общем случае приблизительно составляют 10-30% от общего содержания Gd, Dy, Er, Yb и Sm в сплаве.

Сплавы Mg-Y-Nd-HRE-Zr, такие как сплавы типа WE43, разработаны для эксплуатации при повышенных температурах (см.: J.Becker P.15-28 Magnesium alloys and applications proceedings 1998, ed. B.X.Mordike). Упрочняющие осадки, содержащие Y/HRE и Nd, стабильны при повышенной температуре и вносят свой вклад в прочность при растяжении и сопротивление ползучести. В то время как такая прочность и стабильность являются положительными качествами для эксплуатации при повышенных температурах, эти характеристики могут быть нежелательными при выполнении операций формования (ковки (штамповки)). Это относится к сплавам, имеющим ограниченную формуемость и пластичность. Это приводит к необходимости применения высоких температур при обработке и низких степеней обжатия (при проведении операций горячего формования) для минимизации риска растрескивания. Это повышает производственные затраты и приводит к увеличению процента брака.

Неожиданно было обнаружено, что выбор и регулирование количества RE/HRE некоторых типов в сплавах типа Mg-Y-Nd-HRE-Zr может улучшать обрабатываемость и/или пластичность материала, в особенности при ковке (штамповке), при сохранении высокой коррозионной стойкости, и не вызывает необходимости в проведении тепловой обработки сплава.

В частности, было обнаружено, что присутствие тяжелых редкоземельных металлов Gd, Dy и Er в сплавах типа WE43 повышает обрабатываемость сплава и/или пластичность сплава, в то время как присутствие других редкоземельных металлов, в особенности, Yb и, в меньшей степени, Sm, имеет тенденцию нивелировать это улучшение.

Дальнейшие исследования вызвали необходимость изучения схожих магниевых сплавов, содержащих иттрий и неодим, и в некоторых из этих сплавов неожиданно были обнаружены вышеупомянутые улучшения обрабатываемости и/или пластичности, даже при почти полном отсутствии Nd.

В патентном документе SU 1360223 указано, что сплавы на основе магния, содержащие редкоземельные металлы, имеют повышенную долговременную прочность и коррозионную стойкость при обязательном введении в них 0,1-2,5% масс. цинка и 0,01-0,05% масс. марганца. Для Y, Gd и Nd указаны широкие диапазоны содержания, и не имеется особого упоминания о содержании в сплаве Gd и отношении этого содержания к количеству Y. Также не имеется упоминания о влиянии других HRE. Кроме того, очевидно, что описанный сплав предназначен только для формования литьем и подвергался тепловой обработке (Т61).

Многие документы предшествующего уровня техники, например, US 6495267, относятся к применению сплавов типа WE43, но в них нет упоминания о роли некоторых конкретных HRE. Например, в патентном документе JP 9-104955 описана тепловая обработка сплавов типа WE43 с целью повышения пластичности сплава. При описанном способе изготовления коммерческого сплава этого типа, количества присутствующих HRE неизбежно должны достигать приблизительно 25% от содержания Y в сплаве. Кроме того, сплав будет содержать различные количества неуказанных редкоземельных металлов, присутствующих помимо Gd, Dy и Er, и, в частности, Yb будет присутствовать в количестве, составляющем по меньшей мере 0,02% масс. В отличие от настоящего изобретения, заявляемая улучшенная пластичность достигается, как описано, за счет специальной тепловой обработки, которая неизбежно повышает производственные затраты, а не за счет регулирования состава сплава.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к получению сплавов, имеющих улучшенные характеристики по сравнению со сплавами типа WE43, включающие улучшенную обрабатываемость и/или пластичность, но в то же время сохраняющих аналогичную высокую коррозионную стойкость. Последние свойство достигается посредством тщательного контроля содержания известных вызывающих коррозию примесей, в особенности, железа, никеля и меди, а также регулирования количества таких легирующих элементов, как Zn и Mn, которые, как было обнаружено, вызывают ухудшение коррозионной стойкости предлагаемых сплавов. Между легирующими компонентами происходят различные взаимодействия, которые влияют на коррозионную стойкость сплава согласно настоящему изобретению, но эта стойкость не должна быть ниже стойкости сплавов типа WE43. В соответствии со стандартным испытанием в солевом тумане, описанным в ASTM B117, сплавы согласно настоящему изобретению должны иметь скорость коррозии менее 30 милов в год (английское обозначение “mills per year", соответствующее сокращение Мру).

Для того чтобы механические свойства сплавов согласно настоящему изобретению, при использовании их в качестве деформируемых (пригодных для обработки методом пластической деформации, ковки) сплавов, соответствовали характеристикам сплавов типа WE43, характеристики сплавов согласно настоящему изобретению, измеренные в состоянии непосредственно после прессования выдавливанием (штамповки выдавливанием), при комнатной температуре, в условиях, описанных в нижеследующих примерах, должны быть следующими:

0,2% ПТ (предел текучести) >190 МПа,

ППР (предел прочности при растяжении) >280 МПа,

Удлинение >23%.

Тем не менее, для некоторых областей применения, сплавы согласно настоящему изобретению необязательно должны иметь такие высокие механические характеристики, и могут считаться удовлетворительными более низкие значения таких характеристик, например, указанные в стандарте ASTM В107/В107М-07 или указанные ниже:

0,2% ПТ >150 МПа,

ППР >240 МПа,

Удлинение >20%.

Кроме применения в качестве деформируемых сплавов, подобно сплавам типа WE43, сплавы согласно настоящему изобретению также могут быть применены в качестве литейных сплавов.

Любая последующая обработка таких литейных сплавов, например, тепловая обработка, разумеется, оказывает значительное влияние на обрабатываемость и пластичность готового материала, и, в общем случае, ухудшение механических свойств при растяжении проявляется только после проведения тепловой обработки. Материал в состоянии F, т.е. в состоянии непосредственно после прессования выдавливанием, без проведения дальнейшей тепловой обработки, может содержать частицы такого размера, который может вызывать ухудшение механических свойств материала при растяжении, в особенности, при последующей обработке. Было обнаружено, что повышение обрабатываемости и/или пластичности сплавов согласно настоящему изобретению становится заметным, когда доля площади поверхности, выраженная в процентах, таких частиц, образовавшихся либо в литейном сплаве в состоянии Т4 или Т6, либо в деформируемом материале в состоянии F или состоянии после выдерживания (Т5), или после любой другой обработки, которые легко определяются при помощи оптического микроскопа, т.е. частиц, средний размер которых находится в диапазоне приблизительно от 1 до 15 мкм, составляет менее 3%, и, в частности, менее 1,5%. Такие оптически различимые частицы проявляют повышенную хрупкость, и, несмотря на то, что их количество может быть снижено при помощи подходящей тепловой обработки, очевидно, что предпочтительнее контролировать их образование, регулируя состав сплава. Предпочтительно, выраженная в процентах доля площади поверхности частиц, средний размер которых превышает 1 и составляет менее 7 мкм, составляет менее 3%.

Важно отметить, что на образование этих частиц необязательно влияют конкретные количества присутствующих Yb и/или Sm. Было обнаружено, что присутствие таких частиц в материале, находящемся в состоянии F, часто связано с относительным отношением RE/HRE и Gd, Dy и Er, а не только с количествами Yb и Sm в сплаве. Во многих сплавах общее количество редкоземельных металлов (за исключением Y и Nd), отличных от Gd, Dy и Er, должно быть менее 20%, предпочтительно менее 13%, и более предпочтительно менее 5% от общей массы Gd, Dy и Er.

Максимальное содержание в сплавах согласно настоящему изобретению наиболее неблагоприятно действующих HRE, Yb и Sm, до некоторой степени зависит от конкретного состава сплава, но, в общем случае, пластические свойства кованого материала не подвергаются значительному ухудшению, если содержание Yb не превышает 0,02% масс., и содержание Sm не превышает 0,04% масс. Предпочтительно содержание Yb составляет менее 0,01% масс., и содержание Sm составляет менее 0,02% масс.

В соответствии с настоящим изобретением, в качестве деформируемого сплава предложен магниевый сплав, состоящий из:

необязательно редкоземельных металлов и тяжелых редкоземельных металлов, не представляющих собой Y, Nd, Gd, Dy, Er, Yb и Sm, общее количество которых составляет до 0,5% масс., и

при этом дополнение до 100% составляет магний и случайные примеси, общее количество которых составляет до 0,3% масс.,

где

общее содержание Gd, Dy и Er находится в диапазоне 0,3-12% масс., и

при этом скорость коррозии сплава, измеряемая в соответствии с ASTM B117, составляет менее 30 милов в год.

В соответствии с настоящим изобретением, в качестве литейного сплава предложен магниевый сплав, состоящий из:

необязательно редкоземельных металлов и тяжелых редкоземельных металлов, не представляющих собой Y, Nd, Gd, Dy и Er, общее количество которых составляет до 20% масс., и

при этом дополнение до 100% составляет магний и случайные примеси, общее количество которых составляет до 0,3% масс.,

где

общее содержание Gd, Dy и Er находится в диапазоне 0,3-12% масс., и

где

если сплав находится в состоянии T4 или T6, то выраженная в процентах доля площади поверхности любых осажденных частиц, средний размер которых составляет от 1 до 15 мкм, составляет менее 3%.

Предпочтительно скорость коррозии литейного сплава, измеряемая в соответствии с ASTM B117, составляет менее 30 милов в год.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение описано со ссылками на сопроводительные чертежи, в которых:

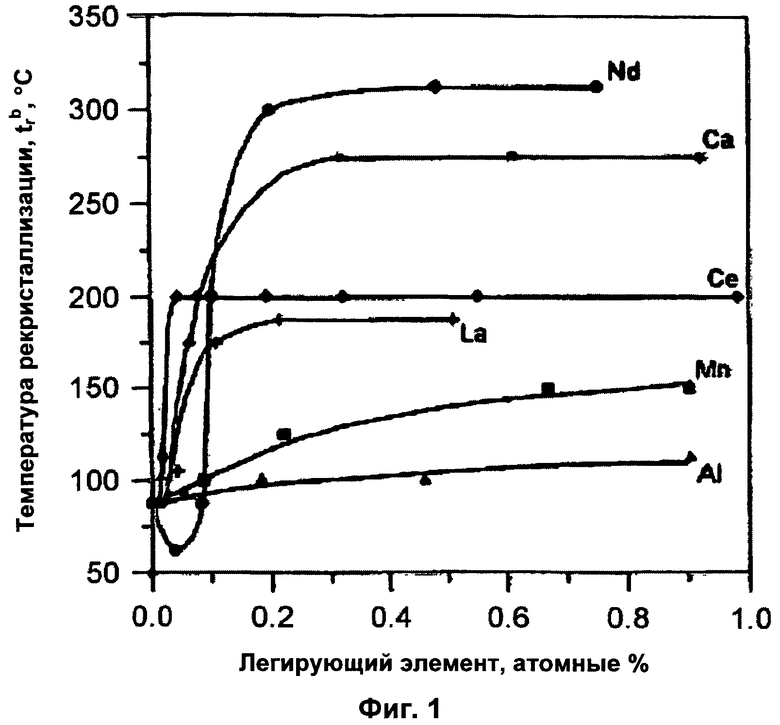

На Фиг.1 представлен график, на котором показано влияние легирующих элементов на температуру рекристаллизации магния (по цитируемому далее источнику Rokhlin 2003),

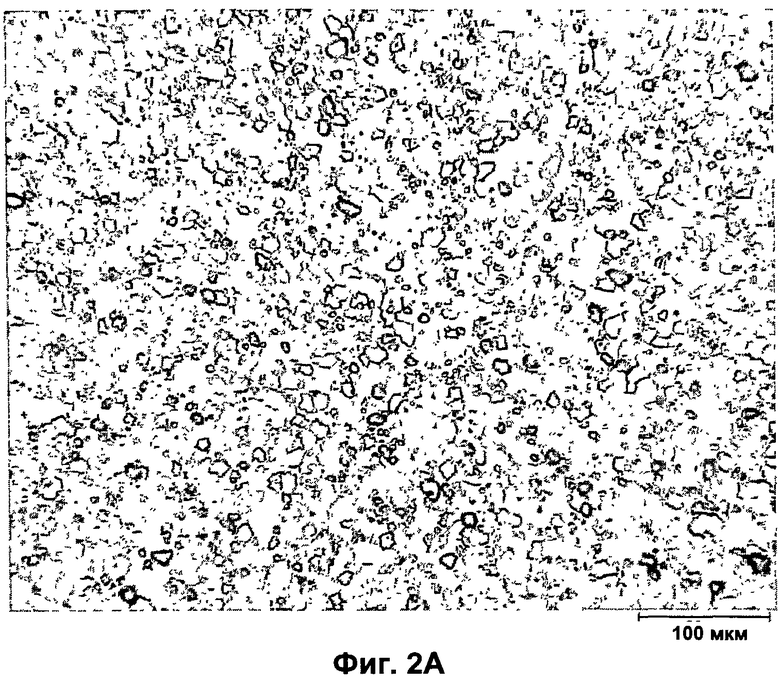

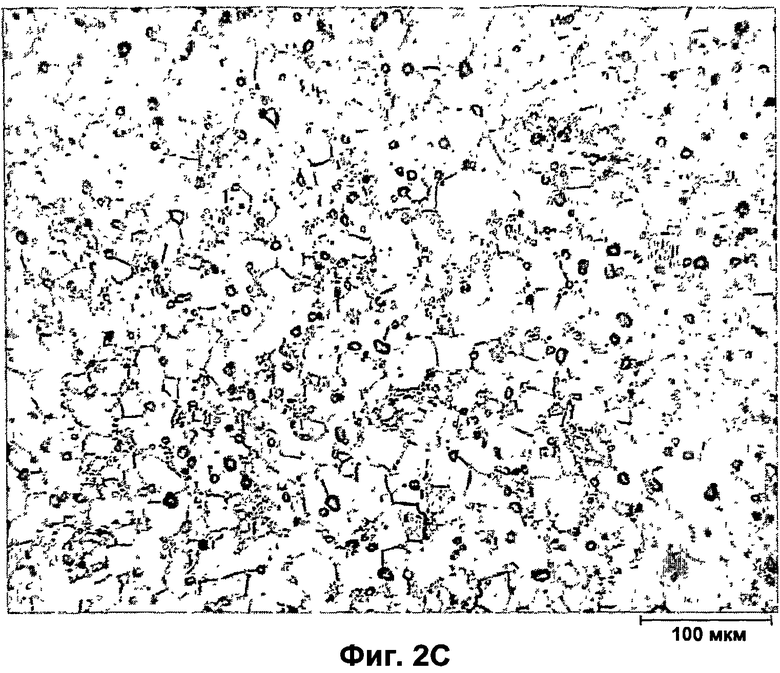

На Фиг.2А и 2С представлены микроструктуры двух образцов, полученных из сплавов типа WE43 после прессования (штамповки) при 450°С; составы сплавов, из которых получены Образец 1а и Образец 1b, указаны, соответственно, в нижеследующей Таблице 3.

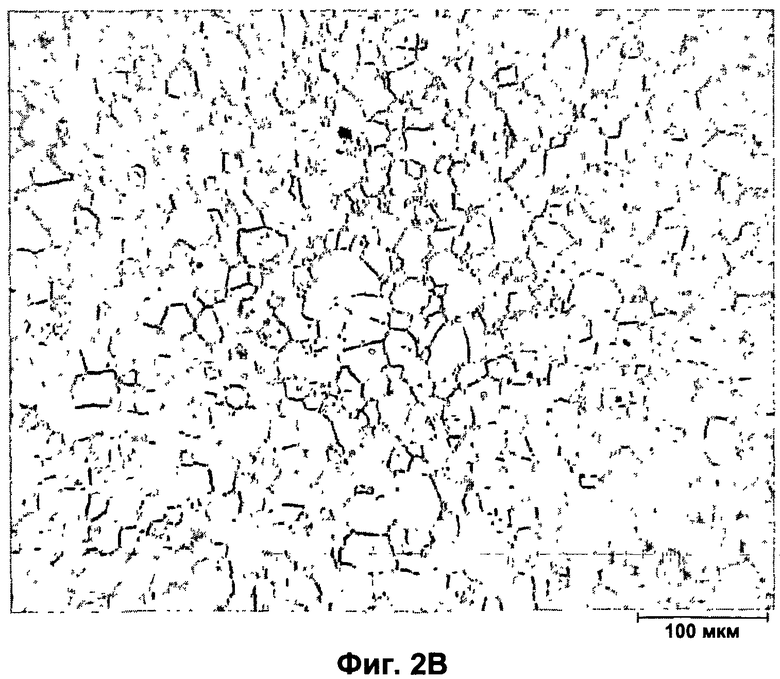

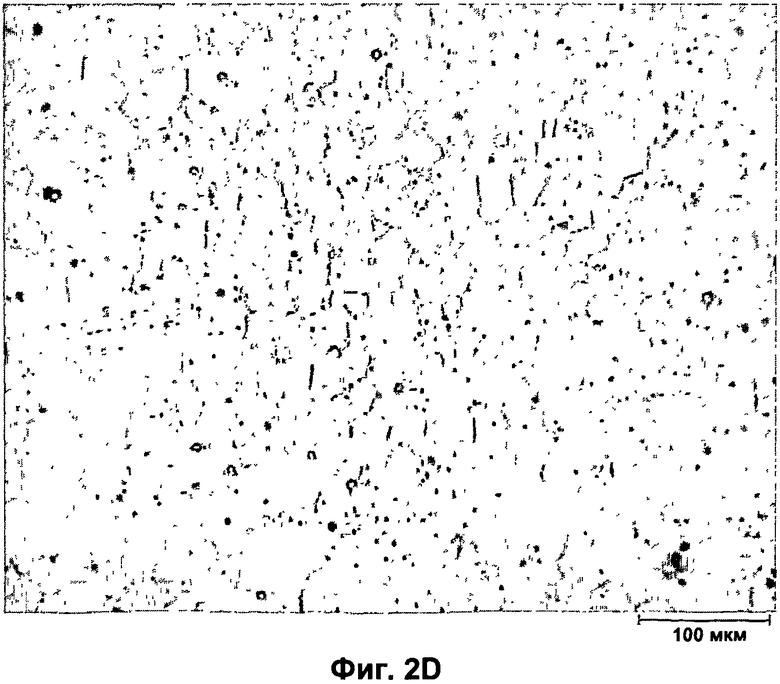

На Фиг.2В и 2D представлены микроструктуры двух образцов, полученных из магниевых сплавов согласно настоящему изобретению после прессования (штамповки) при 450°С; составы сплавов, из которых получены Образец 3d и Образец 3а, указаны, соответственно, в нижеследующей Таблице 3.

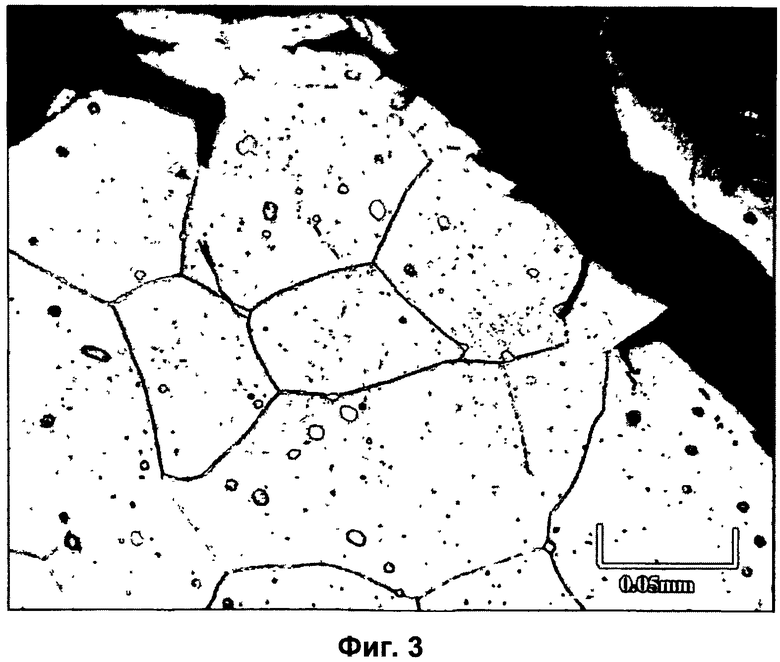

На Фиг.3 представлена микроструктура образца, полученного из коммерческого деформируемого WE43 сплава, в котором под действием растягивающей нагрузки образуются дефекты в виде трещин в двух областях, обусловленные присутствием в образце хрупких частиц.

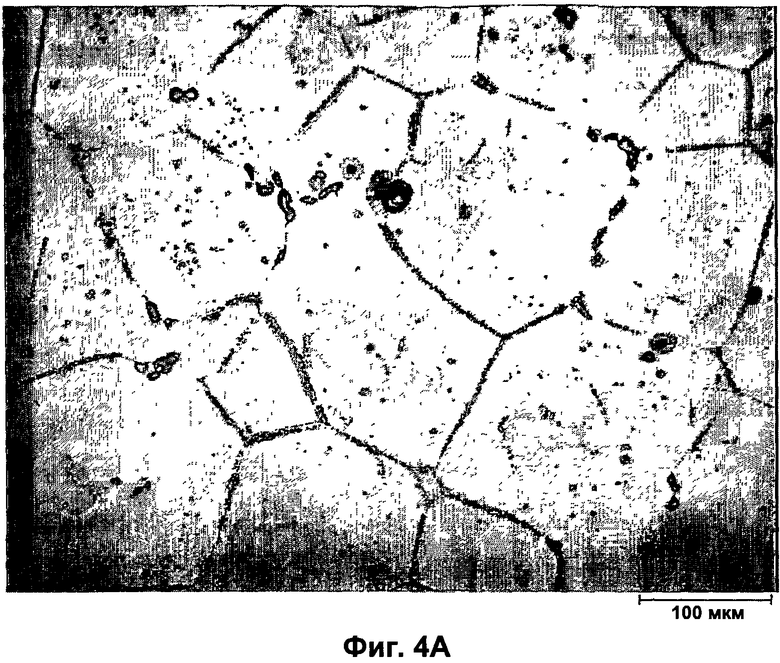

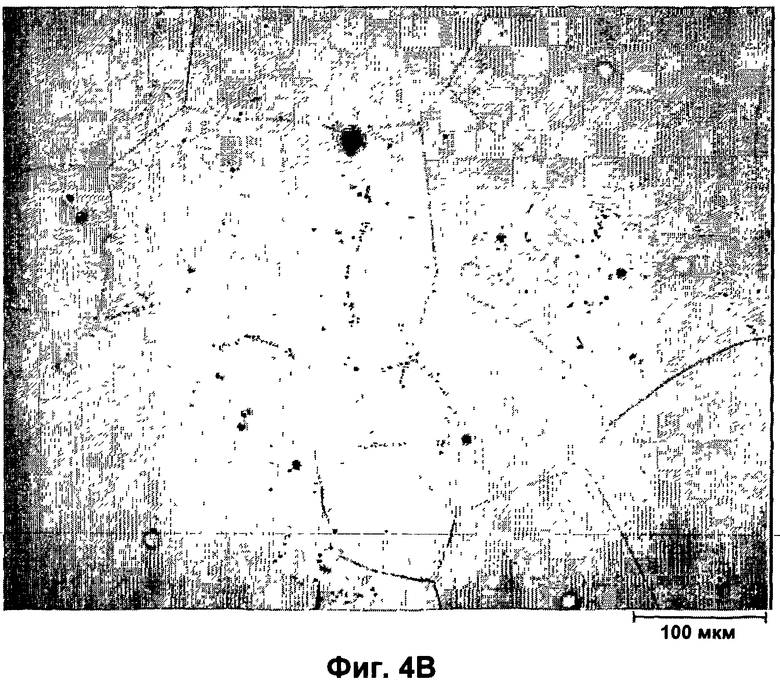

На Фиг.4А и 4В представлены микрофотографии двух образцов сплава, отлитого в песчаную форму, в состоянии Т4; составы сплавов, из которых получены Образец С и Образец D, указаны, соответственно, в нижеследующей Таблице 3.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На обрабатываемость сплавов серьезно влияет механизм рекристаллизации. Рекристаллизация - это способность образовывать новые ненапряженные зерна, и она вносит положительный вклад в восстановление пластичности материала, в котором возникли напряжения (например, но необязательно, в результате прессования выдавливанием (горячей штамповки), прокатки и протяжки). Рекристаллизация позволяет удалить из материала напряжения для проведения последующей деформации. Рекристаллизацию часто осуществляют нагреванием сплава (отжигом), проводимым между этапами обработки.

Если имеется возможность снижения температуры, при которой происходит рекристаллизация, или продолжительности проведения рекристаллизации, то может быть уменьшено число и/или продолжительность этапов отжига, проводимого при повышенной температуре, и может быть усовершенствован способ формования (обработки) материала.

Хорошо известно, что одним из факторов, которые влияют на рекристаллизацию, является чистота материала (см.: Modem Physical Metallurgy - R.E.Smallman, третье изд., стр.393); одним из примеров является влияние концентрации меди в алюминиевых сплавах по сравнению с зонно-очищенным (очищенным) алюминием.

Таким образом, можно ожидать, что повышение чистоты сплавов Mg-Y-Nd-HRE-Zr, например, посредством снижения содержания RE/HRE, будет понижать температуру рекристаллизации сплавов. Действительно, сообщалось (L.L.Rokhlin "Magnesium alloys containing RE metals" Taylor & Francis 2003, стр.143), что в сплавах магния, содержащих RE, присутствие RE повышает температуру рекристаллизации таких сплавов. Этот факт связан - по данным Rolchlin и другого исследователя, Drits - с повышением энергии активации рекристаллизации. Кроме того, Roldilin (стр.144) показал, что температура рекристаллизации повышается пропорционально растворимости RE в магнии; т.е. чем более растворим RE, тем выше температура рекристаллизации. Исключения составляют небольшие добавки RE, которые не влияют на температуру рекристаллизации (например, как показано на сопроводительной Фиг.1, менее приблизительно 0,05 атомных процентов).

Lorimer (Materials Science Forum Vol.488-489, 2005, стр.99-102) сообщает, что в сплавах типа WE43 рекристаллизация может происходить на частицах второй фазы, и механизм рекристаллизации представляет собой образование зародышей под действием частиц (английский термин: Particle Stimulated Nucleation, соответствующее сокращение: PSN).

Из вышесказанного можно заключить, что, несмотря на тот факт, что генерация частиц HRE/RE может способствовать рекристаллизации, при получении сплавов типа Mg-Y-Nd-HRE-Zr следует учитывать и то, что повышение содержания RE/HRE (в особенности, растворимых RE/HRE) до значений, превышающих приблизительно 0,05 атомных процентов, приведет к повышению температуры рекристаллизации.

Тем не менее, несмотря на этот вывод, неожиданно было обнаружено, что рекристаллизационное поведение сплавов Mg-Y-Nd-HRE-Zr во время тепловой обработки может быть улучшено за счет регулирования содержания присутствующих HRE, несмотря на их значительную концентрацию в сплаве. Другими словами, рекристаллизационное поведение сплава согласно настоящему изобретению может быть улучшено посредством контроля состава, а не за счет применения специальной обработки, т.е. для проведения рекристаллизации достаточно провести тепловую обработку при более низкой температуре и/или с меньшей продолжительностью, по сравнению с рекристаллизацией сплавов типа WE43. Таким образом, применение магниевого сплава согласно изобретению упрощает обработку и позволяет использовать более экономичный способ, поскольку позволяет снижать продолжительность обработки и процент брака, а также улучшает механические и коррозионные свойства сплава.

Исследование микроструктур магниевых сплавов согласно изобретению и микроструктур сплавов типа WE43 показало, что, после нескольких этапов деформации и последующих промежуточных тепловых обработок, хрупкие осадки, образующиеся в магниевых сплавах согласно изобретению, имеют меньшую величину и образуются с меньшей частотой (оптически различимые частицы), чем в сплавах типа WE43, обработанных тем же способом. Другими словами, выбор типа и количества RE и HRE, находящихся в Mg-Y-Nd-HRE-Zr сплавах, неожиданно привел к усовершенствованию способности сплавов к формованию.

Несмотря на то что частицы, образующиеся в этих сплавах, могут проявляться в результате взаимодействий любых составляющих сплав элементов, настоящее изобретение главным образом относится к частицам, образуемым компонентами HRE/RE. Сплавы типа WE43 обычно содержат 1% HRE, которые могут включать Gd, Dy, Er, Yb, Eu, Tb, Но и Lu и другие RE, например, La, Се и Pr. Было обнаружено, что выборочное удаление некоторых RE и HRE из сплава типа WE43 без снижения общего содержания HRE в сплаве снижает частоту возникновения и размер таких частиц. Это может привести к улучшению пластичности сплава и снижению температуры его рекристаллизации и/или продолжительности рекристаллизации, без значительного ухудшения пластических и коррозионных свойств сплава, что, таким образом, позволяет усовершенствовать способы формования сплава. Кроме того, было обнаружено, что при регулировании содержания компонентов HRE, рост зерен в сплаве, вызываемый этими компонентами, не настолько существенен, чтобы он оказывал негативное влияние на пластические свойства сплава согласно настоящему изобретению.

Как уже было отмечено, Y и Nd представляют собой элементы, повышающие прочность сплавов согласно настоящему изобретению в результате дисперсионного упрочнения. В основе этого заключения лежит тот факт, что эти составляющие сплава находятся в состоянии перенасыщения и впоследствии могут быть выделены из раствора во время выдерживания контролируемым образом (обычно при температурах, составляющих 200-250°С). Осадки, обеспечивающие прочность, имеют небольшие размеры, и такие упрочняющие осадки не могут быть обнаружены при помощи оптической микроскопии. При разливке и обработке сплавов, которые также содержат достаточное количество Nd, дополнительно образуются крупнозернистые осадки, которые видны как частицы под оптическим микроскопом. Они обычно обогащены Nd и содержат частицы, средний размер которых составляет менее 15 мкм и, в общем случае, приблизительно до 10 мкм (см. сопроводительная Фиг.2В). Как видно из сопроводительной Фиг.3, такие крупные частицы отличаются хрупкостью и снижают способность к формованию и пластичность материала. Обычно, частица, обогащенная Nd, содержит большую процентную долю Nd по сравнению с любым другим элементом в этой частице.

Настоящее изобретение направлено на снижение вероятности возникновения крупных частиц посредством регулирования состава легирующих компонентов, которые, как было обнаружено, способствуют образованию этих частиц. При исследовании причин возникновения таких нежелательных частиц, неожиданно была обнаружена связь их образования с растворимостью упомянутых легирующих элементов.

Растворимость RE/HRE в магнии изменяется в широком диапазоне (см. нижеследующую Таблицу 2).

(см. L.L.Rokhlin "Magnesium alloys containing RE metals" Taylor & Francis 2003, стр.8-64)

Из данных, представленных для каждого из HRE/RE в Таблице 2, и характерных результатов анализов сплавов типа WE43, специалист в данной области техники может предположить, что объем крупных частиц, содержащихся в этих сплавах, главным образом связан с содержанием в сплаве Nd, что объясняется низкой растворимостью этого элемента в твердом сплаве.

Тем не менее, было обнаружено, что ограничение компонентного состава RE/HRE до Gd, Dy или Er или смеси этих трех элементов позволяет в значительной степени снижать объем крупных частиц, обогащенных Nd (см. сопроводительные Фиг.2А и Фиг.2В). Этот результат является неожиданным, в особенности, если учесть, что растворимость других RE/HRE, например, Yb и Sm позволяет этим элементам оставаться в растворе и не вносить свой вклад в образование крупных частиц. Только La нерастворим в диапазоне исследованных составов, но его количество очень невелико. Вряд ли можно ожидать, что удаление упомянутых RE/HRE и их замена Gd и/или Dy и/или Er окажет значительное влияние на количество крупных частиц в материале.

Кроме того, данные по растворимости, представленные в таблице 2, позволяют предположить, что влияние присутствующих в сплаве Gd и Yb будет аналогичным. В действительности неожиданно было обнаружено, что, несмотря на то, что Gd может содержаться в количестве, составляющем до 5,5% масс., количество Yb в деформируемых сплавах не должно превышать приблизительно 0,02% масс., в то время как количество Yb в литейных сплавах должно составлять менее приблизительно 0,01% масс. - в противном случае, происходит значительное снижение пластичности сплава. Для Sm максимальная концентрация составляет приблизительно 0,04% масс. как в деформируемых, так и в литейных сплавах. Также было обнаружено, что HRE, оказывающие положительное влияние, т.е. Gd, Dy и Er, ведут себя в сплавах согласно изобретению аналогично, улучшая способность к формованию и пластичность сплавов, и, таким образом, эти HRE по существу взаимозаменяемы.

Другой важной особенностью сплавов типа WE43 является их сопротивление коррозии. Хорошо известно, что на общую (сплошную) коррозию магниевых сплавов влияют загрязняющие примеси, например, железо, никель, медь и кобальт (J.Hillis, Corrosion, Ch. 7.2, p.470. Magnesium Technology, 2006 Edited Mordike). Это объясняется значительной разностью между электрохимическими потенциалами этих элементов и магния. При наличии коррозионного окружения возникают микроскопические гальванические элементы, что приводит к коррозии.

Сообщалось, что добавление RE к магнию некоторым образом влияет на протекание коррозии бинарных сплавов. Было указано, что высокие концентрации (несколько % масс.) таких элементов, как La, Се и Pr ухудшают противокоррозионные характеристики. Rohklin (L.L.Rokhlin "Magnesium alloys containing RE metals" Taylor & Francis 2003, стр.205) сообщает, что "небольшие концентрации" (значения не указаны) снижают скорость коррозии по сравнению с коррозией самого магния, в который вводят добавки. Тем не менее, не имеется ясных указаний о воздействии изменения концентраций RE/HRE в диапазоне небольших значений (диапазон настоящей заявки на патент) на противокоррозионные характеристики магниевых сплавов.

Неожиданно было обнаружено, что выбор содержания RE/HRE в Mg-Y-Nd-HRE-Zr сплавах может улучшить противокоррозионные характеристики сплавов, в некоторых случаях, приблизительно в четыре раза. Было обнаружено, что для этого не требуется снижение общего содержания RE/HRE в упомянутых сплавах.

Описанные выше преимущества реализованы настоящим изобретением, при помощи которого осуществляют регулирование содержания HRE/RE, наличие которых нежелательно, в особенности, Yb, и содержания HRE, наличие которых желательно, а именно, Gd и/или Dy и/или Er. Сделанное открытие не согласуется с данными, предоставленными Rokhlin (известным исследователем, работающим уже более пятидесяти лет в области технологии магния, и, в частности, Mg-RE сплавов), поскольку он считает, что низкие концентрации RE/HRE не влияют на температуру рекристаллизации магния, в том случае, если эти концентрации относительно невелики, и было обнаружено, что более растворимые RE способствуют повышению температуры рекристаллизации (см.: L.L.Rokhlin "Magnesium alloys containing RE metals" Taylor & Francis 2003, стр.144, строка 15). Кроме того, профессор Lorimer et al. (Materials Science Forum Vol.488-489, 2005, стр.99-102) предлагает в качестве механизма рекристаллизации сплавов Mg-Y-Nd-HRE-Zr типа WE43 образование зародышей под действием частиц (Particle Stimulated Nucleation). Таким образом, можно предполагать, что уменьшение размера и количества частиц затруднит реализацию этого механизма и не будет способствовать рекристаллизации. Согласно настоящему изобретению уменьшение размера и количества частиц, получаемое посредством снижения концентрации менее желательных HRE/RE, превышает значение, получаемое при замене определенных количеств нежелательных HRE/RE более желательными HRE/RE в диапазонах составов, указанных в прилагаемой формуле изобретения.

Преимущества сплавов согласно изобретению наиболее очевидны для деформируемых (пригодных для обработки методом пластической деформации, ковки) сплавов, например, обрабатываемых прессованием, выдавливанием (горячей штамповкой). Кроме того, несмотря на то, что механические свойства сплавов согласно настоящему изобретению могут быть улучшены с помощью известных способов тепловой обработки, повышенная пластичность, которую обеспечивает описанное регулирование состава сплава, может быть достигнута без применения тепловой обработки. Сплавы согласно изобретению могут иметь то же применение, что и сплавы типа WE43. Они могут представлять собой литейные сплавы и/или сплавы, подвергаемые тепловой обработке, и/или деформируемые сплавы; кроме того, они могут служить базовыми сплавами для композиционных материалов с металлической матрицей.

Предпочтительно, содержание Y в сплавах согласно изобретению составляет 3,5-4,5% масс., более предпочтительно 3,7-4,3% масс. Поддержание содержания Y в пределах представленных предпочтительных диапазонов позволяет поддерживать стабильность свойств, например, заданный разброс при испытании на растяжение. Слишком низкое Y содержание приводит к снижению прочности, а слишком высокое содержание Y приводит к снижению пластичности.

Кроме того, содержание Nd в сплавах предпочтительно составляет 0,5-3,5% масс., более предпочтительно 2,0-3,0% масс., наиболее предпочтительно 2,0-2,5% масс. Если содержание Nd становится ниже приблизительно 0,5% масс. и, в частности, ниже 0,05% масс., то значительно снижается прочность сплава. Тем не менее, если содержание Nd превышает 4,0% масс., то пластичность сплава снижается из-за ограниченной растворимости Nd в Mg.

Для того чтобы присутствие основных желательных HRE, Gd, Dy и Er оказывало значительное влияние на обрабатываемость сплава и/или его пластичность, их общее количество должно составлять по меньшей мере 0,3%. В общем случае, количество каждого из них может составлять до 5,5% масс., но конкретные предпочтительные диапазоны зависят от их растворимости в конкретном сплаве, поскольку по мере увеличения количества и размера осаждаемых из сплава частиц, пластичность сплава снижается. Кроме того, важную роль играет относительное количество желательных HRE по сравнению с другими HRE, поскольку было обнаружено, что степень воздействия нежелательных HRE, например, Yb и Sm, в частности, на пластичность сплава непропорциональна их содержанию. По аналогии со сплавами типа WE43 было обнаружено, что повышение пластичности и/или обрабатываемость при сохранении хороших механических свойств становятся особенно заметными, если общее содержание редкоземельных металлов (за исключением Y и Nd), отличных от Gd, Dy и Er, составляет менее 20% и предпочтительно менее 13% от общей массы Gd, Dy и Er. В частности, для литейного материала, содержание Yb должно составлять менее 0,01% масс.

Общее содержание Gd, Dy и Er в сплавах согласно изобретению предпочтительно находится в диапазоне 0,4-4,0% масс. и более предпочтительно от 0,5 до 1,0% масс., в частности до, но менее 0,6% масс.

Общее содержание Nd, Gd, Dy и Er в сплаве предпочтительно находится в диапазоне 2,0-5,5% масс. Соблюдение этого диапазона обеспечивает хорошую пластичность.

В деформируемых сплавах общее количество редкоземельных металлов и тяжелых редкоземельных металлов, не представляющих собой Y, Nd, Gd, Dy, Er, Yb и Sm, может составлять до 0,5% масс. В литейных сплавах общее количество редкоземельных металлов и тяжелых редкоземельных металлов, не представляющих собой Y, Nd, Gd, Dy и Er, может составлять до 20% и предпочтительно до 5% масс. Предпочтительно общее содержание редкоземельных металлов (за исключением Y и Nd), не представляющих собой Gd, Dy и Er, составляет менее 5% от общей массы Gd, Dy и Er.

Предпочтительно, из-за относительных цен, существующих на настоящий момент, магниевый сплав согласно изобретению включает Gd и Dy, в частности, только Gd.

Содержание Zr предпочтительно составляет 0,1-0,7% масс.; цирконий оказывает значительное положительное влияние на уменьшение размера зерен магниевых сплавов, в особенности, в предварительно отпрессованном (предварительно штампованном) материале, что повышает пластичность сплава.

Кроме того, была обнаружена необходимость регулирования содержания таких загрязнений, как железо и никель. Регулирование может быть осуществлено добавлением циркония и алюминия, которые взаимодействуют с железом и никелем с образованием нерастворимого соединения. Это соединение осаждается в плавильном тигле и выделяется до отливки [Emiey et al., Principles of Magnesium Technology. Pergamon Press 1966, p.126ff; Foerster, U.S. 3869281, 1975]. Таким образом, Zr и Al могут способствовать повышению коррозионной стойкости. Для обеспечения упомянутых характеристик, содержание Zr в готовом сплаве должно составлять по меньшей мере 0,05% масс., в то время как содержание Al в готовом сплаве должно составлять менее 0,3% масс. и предпочтительно не более 0,2% масс. Если концентрация Zr близка к нижней границе диапазона, а именно, составляет 0,05% масс., то результаты испытаний на коррозионную устойчивость приобретают широкий разброс.

Как и в сплавах типа WE43, сплавы согласно изобретению могут включать небольшие количества традиционных легирующих элементов, при условии, что они не оказывают значительного негативного воздействия на обрабатываемость/пластичность/противокоррозионные характеристики сплава. Например, магниевый сплав согласно изобретению может включать менее 0,2% и предпочтительно менее 0,02% масс. Li, но не должен содержать более 0,11% суммарно Zn и Mn.

Общее содержание загрязнений в сплаве должно составлять менее 0,3% масс. и предпочтительно менее 0,2% масс. В частности, максимальные концентрации загрязнений не должны превышать следующие значения:

Се, Sm, La, Zn, Fe, Si, Cu, Ag, Cd: для каждого из упомянутых элементов - 0,06% масс.

Ni: 0,003% масс.

В целом, сплав согласно изобретению предпочтительно включает по меньшей мере 91% масс. Mg.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

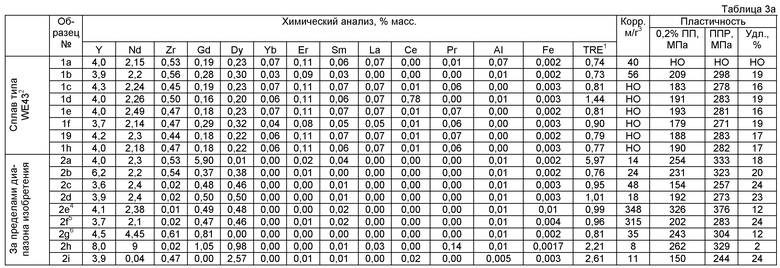

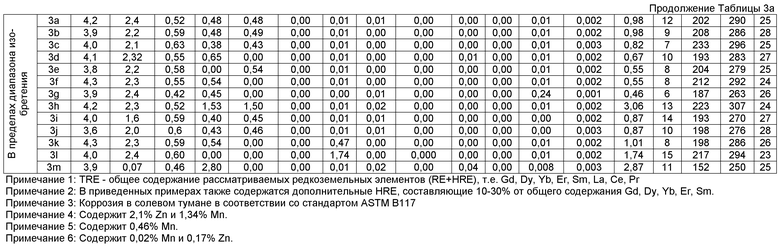

Далее настоящее изобретение описано при помощи не ограничивающих примеров. Образцы были получены прессованием (штамповкой) и в отсутствие прессования (штамповки), и их составы представлены в разделах а и b нижеследующей Таблицы 3.

Несколько заготовок были получены отливкой и прессованием (штамповкой) из сплавов разного состава после расплавления материала и затем подвергнуты различным исследованиям, в которых особое внимание уделяли микроструктуре (размер зерна и фракции осадков) и соответствующим термомеханическим свойствам (механическим свойствам при растяжении, восстановлению свойств и поведению при рекристаллизации); в общем, образцы, которые подвергали прессованию (штамповке), были получены в соответствии со следующей методикой:

Образец сплава был получен совместным расплавлением компонентов сплава в стальном тигле. Поверхность расплава была защищена защитным газом (CO2+2%SF6). Температуру поднимали до 760-800°С, и затем расплавленный сплав перемешивали до гомогенного состава. Расплавленный сплав затем отливали в форму, получая заготовку с номинальным диаметром 120 мм и длиной 300 мм.

Заготовку подвергали механической обработке до получения номинального диаметра 75 мм и длины 150-250 мм, и затем получали из нее образец для прессования (штамповки).

В альтернативном варианте некоторые образцы для прессования были получены литьем, как указано выше, но с отливкой в форму с номинальным диаметром 300 мм. Такие более крупные заготовки прессовали (штамповали), снижая их диаметр до 56 мм. В любом случае, полученные таким образом заготовки затем подвергали гомогенизации, нагревая приблизительно до 525°С в течение 4-8 часов.

Прессование выдавливанием (штамповку) выполняли на гидравлическом прессе. Изделие, полученное из 75 мм заготовки, имело круглое поперечное сечение (сортовой прокат), обычно диаметром от 3,2 до 25 мм, но, как правило, диаметром 9,5 мм. Для испытаний использовали прессованное сечение.

Литой материал получали плавлением, как описано выше, но, в этом случае, расплавленный сплав выливали в формы из песка, получая отливки, обычно следующих размеров: 200 мм·200 мм·25 мм, которые затем подвергали прессованию или ковке (горячей штамповке). Материал этих образцов подвергали тепловой обработке при 525°С для размягчения структуры, охлаждали до комнатной температуры (так называемая обработка Т4) и затем выдерживали при 250°С в течение 16 часов. Этот материал и весь цикл тепловой обработки далее в настоящем описании называется "Т6, полученный в песчаной форме". Следует отметить, что, в отличие от других образцов, Образец 1а и Образец А дополнительно содержат 0,13% Li.

В приведенной ниже Таблице 3, разделенной на части а и b, приведены химические составы, скорости коррозии и механические свойства при растяжении при комнатной температуре испытуемых сплавов: прессованного в состоянии F и Т6, полученного в песчаной форме. Образцы 1а-1h и Образец А представляют собой сравнительные примеры сплавов типа WE43. Были получены сплавы для испытаний на растяжение и для металлографического анализа. Аббревиатура ПТ, приведенная в Таблице, означает предел текучести или напряжение текучести материала, который представляет собой напряжение, при котором состояние материала при напряжении изменяется от эластичной деформации до пластической деформации, приводящей к перманентной деформации образца. ППР означает предел прочности при растяжении, который представляет собой максимальное напряжение, после достижения которого материал разрывается. "Удлинение" означает удлинение при разрыве. В Таблице 3а представлены данные, полученные для прессованных образцов, а в Таблице 3b представлены эквивалентные результаты, полученные для литых образцов.

Как видно из данных, представленных в Таблицах 3а и 3b, изменения в составе сплавов согласно изобретению не вызывают серьезных ухудшений такого механического свойства при растяжении, как прочность, но при добавлении в сплавы компонента HRE, обогащенного Gd и/или Dy и/или Er, наблюдается заметное повышение пластичности, определяемое по удлинению.

Как видно из данных, представленных в Таблице 3а для образцов 1а-1h, изменения в известном содержании HRE в сплавах типа WE43 не приводит к повышению пластичности и улучшению коррозионных свойств деформируемого материала, которые наблюдаются в Образцах 3а-3m согласно настоящему изобретению. Результаты, полученные для Сравнительных Образцов 2a-2i, демонстрируют снижение и исчезновение полученных улучшений за пределами диапазона, предлагаемого согласно настоящему изобретению.

В Таблице 3b представлены аналогичные результаты для литейного материала; Образцы А и С представляют собой сплавы типа WE43, а Образцы В и D изготовлены из материалов согласно настоящему изобретению.

В Таблице 4 представлены оценки площади (поверхности) и средние размеры частиц, обнаруженных в выборочных сплавах. Для анализа применяли оптическую микроскопию с коммерчески доступным программным обеспечением, определяя площадь и размер частиц по разнице в окраске частиц. Такая методика не дает абсолютных значений, но позволяет получить близкие оценочные значения, которые сравнивали с физическими измерениями случайно выбранных частиц.

Данные, приведенные в Таблице 4, указывают на снижение количества различимых частиц, которые, по всей вероятности, могут быть хрупкими, в сплавах согласно изобретению.

На Фиг.2 представлены микроструктуры двух сравнительных Образцов 1а (Фиг.2А) и 1b (Фиг.2С) и двух образцов 3d (Фиг.2В) и 3а (Фиг.2D) согласно изобретению после прессования при 450°С. Для металлографического исследования в состоянии непосредственно после прессования выдавливанием, материалы подвергали плавлению, отливали, гомогенизировали, нарезали на заготовки и прессовали в виде стержней. Затем образцы нарезали, заключали в эпоксидную смолу, размалывали, полировали до зеркального блеска и подвергали травлению 2%-ным ниталем (Nital) в соответствии со стандартными металлографическими методиками [G.Petzow, Metallographisches, keramographisches und plastographisches Atzen, 2006].

Как показано на Фиг.2В, после прессования магниевый сплав согласно изобретению содержит гораздо меньшее количество осадков и имеет несколько больший размер зерен. Дальнейшие исследования показали, что после проведения нескольких этапов деформации и соответствующих промежуточных этапов тепловой обработки, образец 3d содержал гораздо меньшее количество осадков, кроме того, имеющих меньшие размеры, и размер зерен образца 3d несколько превышал размер зерен Сравнительного Образца 1а, обработанного точно таким же способом.

Предварительными испытаниями было показано, что магниевые сплавы согласно изобретению менее чувствительны к изменениям температуры. В частности, диапазон между равномерным удлинением и удлинением при разрыве более равномерен по сравнению с диапазоном традиционных магниевых сплавов. Во время испытаний сплавы согласно изобретению размягчались при более низкой температуре отжига по сравнению с традиционными сплавами, что, таким образом, позволяло поддерживать более равномерную пластичность.

Кроме улучшения механических свойств и, таким образом, улучшения обрабатываемости, также было обнаружено, что сплавы согласно настоящему изобретению, как видно из данных, представленных в Таблице 3а, имеют улучшенные коррозионные свойства. Для проведения коррозионных испытаний в состоянии непосредственно после прессования выдавливанием, материалы, представленные в Таблице 3а, прессовали, получая стержни. Затем образцы подвергали механической обработке и испытывали в 5% солевом тумане NaCl в течение 7 суток в соответствии с методикой, описанной в стандарте ASTM B117. Продукт коррозии удаляли кипящим 10%-ным раствором триоксида хрома. Определяли потери массы образцов, которые выражали в милах в год (милы проникновения в год).

В среднем наблюдается приблизительно четырехкратное повышение противокоррозионных характеристик сплавов согласно изобретению при испытании в солевом тумане по сравнению со сравнительными образцами сплавов типа WE43.

Сравнение взаимосвязи улучшенной обрабатываемости и пластичности магниевых сплавов согласно настоящему изобретению с их микроструктурой по сравнению с аналогичными характеристиками сплавов типа WE43 представлено на Фиг.2А и 2С и, соответственно, на Фиг.2В и 2D. На Фиг.2А и 2С представлены микрофотографии, на которых показана выраженная в процентах доля площади поверхности хорошо видимых частиц в образцах двух сплавов типа WE43, результаты анализа которых представлены Таблице 3а. Следует отметить, что в этом случае выраженная в процентах доля площади поверхности превышает 3%. Присутствие такого количества крупных частиц придает сплавам относительно плохую пластичность. Напротив, на Фиг.2В и 2D, на которых представлены образцы магниевых сплавов согласно настоящему изобретению, выраженная в процентах доля площади поверхности крупных частиц составляет менее 0,5%, что согласуется со значительно более высокой пластичностью.

Поведение материала, отлитого в песчаную форму, может быть определено из данных Таблицы 3b и Фиг.4. Оба сплава были получены аналогичным образом, а именно, в виде пластин, отлитых в песчаной форме, обработанных в соответствии с условиями Т4; тем не менее, следует отметить, что в Образце D согласно изобретению количество захваченной хрупкой фазы значительно меньше, чем в Образце С сплава типа WE43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный магниевый сплав | 2018 |

|

RU2687359C1 |

| Высокопрочный литейный магниевый сплав | 2022 |

|

RU2786785C1 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764153C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2014 |

|

RU2562190C1 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762611C2 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ С РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2617072C2 |

| ЛИТЕЙНЫЕ МАГНИЕВЫЕ СПЛАВЫ | 2004 |

|

RU2351675C2 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2554269C1 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

Изобретение относится к области металлургии, в частности к магниевым сплавам, содержащим редкоземельные металлы и пригодным для применения в качестве деформируемых или литейных сплавов. Сплав содержит, мас.%: Y 2,0-6,0, Nd 0,05-4,0, Gd 0-1,0, Dy 0-1,0, Er 0-1,0, Zr 0,05-1,0, Zn+Mn<0,11, Yb 0-0,02, Sm 0-0,04, Al<0,3, Li<0,2, при необходимости, редкоземельные металлы и тяжелые редкоземельные металлы, содержание каждого из следующих элементов: Ce, La, Zn, Fe, Si, Cu, Ag и Cd 0-0,06, Ni 0-0,003, магний и примеси - остальное. Общее содержание Gd, Dy и Er составляет 0,3-12 мас.%. Скорость коррозии сплава, измеряемая в соответствии с ASTM B117, составляет менее 30 милов в год. Сплавы обладают высокой обрабатываемостью и/или высокой пластичностью, и/или высокими коррозионными характеристиками. 2 н. и 35 з.п. ф-лы, 4 ил., 4 табл., 30 пр.

1. Магниевый сплав, характеризующийся тем, что он является деформируемым и содержит, мас.%:

при необходимости, редкоземельные металлы и тяжелые редкоземельные металлы, не представляющие собой Y, Nd, Gd, Dy, Er, Yb, и Sm, общее количество которых составляет до 0,5, и

магний и случайные примеси, общее количество которых составляет до 0,3 - остальное,

где общее содержание Gd, Dy и Er находится в диапазоне 0,3-1,0, и

при этом скорость коррозии сплава, измеряемая в соответствии с ASTM B117, составляет менее 30 милов в год.

2. Сплав по п.1, в котором доля площади поверхности выделившихся частиц, со средним размером от 1 до 15 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 3%.

3. Сплав по п.2, в котором частицы обогащены Nd таким образом, что процентное содержание Nd в частицах превышает процентное содержание любого другого элемента в этих частицах.

4. Сплав по п.1, для которого условный предел текучести σ0,2 >150 МПа.

5. Сплав по п.1, механические характеристики которого, измеренные в состоянии непосредственно после прессования выдавливанием при комнатной температуре, соответствуют стандартам, определяемым ASTM B107/B107M-07.

6. Сплав по п.1, в котором содержание Yb составляет менее 0,01 мас.%.

7. Сплав по п.1, в котором содержание Y составляет 3,5-4,5 мас.%.

8. Сплав по п.7, в котором содержание Y составляет 3,7-4,3 мас.%.

9. Сплав по п.1, в котором содержание Nd составляет 1,5-3,5 мас.%.

10. Сплав по п.9, в котором содержание Nd составляет 2,0-3,0 мас.%.

11. Сплав по п.1, в котором содержание Zr составляет 0,1-0,7 мас.%.

12. Сплав по п.1, в котором общее содержание Gd, Dy и Er находится в диапазоне 0,5-1,0 мас.%.

13. Сплав по п.1, в котором общее содержание Gd, Dy и Er составляет менее 0,6 мас.%.

14. Сплав по п.1, в котором общее содержание Nd, Gd, Dy и Er находится в диапазоне 2,0-5,5 мас.%.

15. Сплав по п.1, в котором общее содержание редкоземельных металлов (за исключением Y и Nd), не представляющих собой Gd, Dy и Er, составляет менее 13% от общей массы Gd, Dy и Er.

16.Сплав по п.1, в котором содержание Sm составляет менее 0,02 мас.%.

17. Сплав по п.1, в котором содержание магния составляет по меньшей мере 91 мас.%.

18. Сплав по п.2, в котором доля площади поверхности выделившихся частиц со средним размером, превышающим 1 мкм и составляющим менее 15 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 1,5%.

19. Сплав по п.18, в котором доля площади поверхности выделившихся частиц со средним размером, превышающим 1 мкм и составляющим менее 7 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 3%.

20. Сплав по п.1, отличающийся тем, что он подвергнут термообработке и/или представляет собой матричный сплав композиционного материала.

21. Магниевый сплав, характеризующийся тем, что он является литейным и содержит, мас.%:

при необходимости, редкоземельные металлы и тяжелые редкоземельные металлы, не представляющие собой Y, Nd, Gd, Dy, Er, Yb и Sm, общее количество которых составляет до 0,5, и

магний и случайные примеси, общее количество которых составляет до 0,3 - остальное,

где общее содержание Gd, Dy и Er находится в диапазоне 0,3-1,0, и при этом, доля площади поверхности выделившихся частиц со средним размером от 1 до 15 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 3%.

22. Сплав по п.21, скорость коррозии которого, измеряемая в соответствии с ASTM B117, составляет менее 30 милов в год.

23. Сплав по п.21 или 22, в котором частицы обогащены Nd таким образом, что процентное содержание Nd в частицах превышает процентное содержание любого другого элемента в этих частицах.

24. Сплав по п.21, в котором содержание Y составляет 3,5-4,5 мас.%.

25. Сплав по п.24, в котором содержание Y составляет 3,7-4,3 мас.%.

26. Сплав по п.21, в котором содержание Nd составляет 1,5-3,5 мас.%.

27. Сплав по п.26, в котором содержание Nd составляет 2,0-3,0 мас.%.

28. Сплав по п.21, в котором содержание Zr составляет 0,1-0,7 мас.%.

29. Сплав по п.21, в котором общее содержание Gd, Dy и Er находится в диапазоне 0,5-1,0 мас.%.

30. Сплав по п.21, в котором общее содержание Gd, Dy и Er составляет менее 0,6 мас.%.

31. Сплав по п.21, в котором общее содержание Nd, Gd, Dy и Er находится в диапазоне 2,0-5,5 мас.%.

32. Сплав по п.21, в котором общее содержание редкоземельных металлов (за исключением Y и Nd), не представляющих собой Gd, Dy и Er, составляет менее 13% от общей массы Gd, Dy и Er.

33. Сплав по п.21, в котором содержание Sm составляет менее 0,02 мас.%.

34. Сплав по п.21, в котором содержание магния составляет по меньшей мере 91 мас.%.

35. Сплав по п.21, в котором доля площади поверхности выделившихся частиц со средним размером, превышающим 1 мкм и составляющим менее 15 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 1,5%.

36. Сплав по п.35, в котором доля площади поверхности частиц со средним размером, превышающим 1 мкм и составляющим менее 7 мкм, образовавшихся после термообработки Т4 или Т6, составляет менее 3%.

37. Сплав по п.21, отличающийся тем, что он подвергнут термообработке и/или представляет собой матричный сплав для композиционного материала.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| КРИПОУСТОЙЧИВЫЙ МАГНИЕВЫЙ СПЛАВ | 2003 |

|

RU2320748C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 1985 |

|

SU1360223A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-04-20—Публикация

2009-09-30—Подача