Изобретение относится к области металлургии, конкретно к сплавам на основе магния, и может быть использовано для получения фасонных отливок, обладающих сочетанием хороших прочностных свойств при комнатной и повышенной температурах, а также повышенной стойкостью сплава к возгоранию в процессе плавки и эксплуатации изделий из него.

Сплавы на основе магния обладают хорошей прочностью и низким удельным весом, поэтому они часто применяются в авиакосмической промышленности, в частности в деталях вертолетной трансмиссии и реактивных двигателей. В течение последних двадцати лет были осуществлены разработки сплавов, в которых сочетается хорошая прочность при комнатной и повышенных температурах (до 250-300°С) с высокой стойкостью к окислению и возгоранию на воздухе.

В настоящее время сплавы на основе магния, которые содержат редкоземельные элементы, в т.ч. иттрий, и до 1 мас. % циркония весьма активно внедряются в промышленность.

Известен сплав (RU 2513323 С2, опублик. 20.04.2014 г), который содержит, мас. %: Y 2,0-6,0; Nd 0,05-4,0; Gd 0-1,0; Dy 0-1,0; Er 0-1,0; Zr 0,05-1,0; Zn+Mn<0,11; Yb 0-0,02; Sm 0-0,04; Al<0,3; Li<0,2 и при необходимости, редкоземельные металлы и тяжелые редкоземельные металлы (общее содержание Gd, Dy и Er составляет 0,3-12 мас. %.), содержание каждого из следующих элементов: Се, La, Zn, Fe, Si, Cu, Ag и Cd 0-0,06; Ni 0-0,003, магний и примеси - остальное. Известно (GB 2095288 А, опублик. 29.09.1982 г.), что присутствие тяжелых РЗМ совместно с легкими РЗМ придает магниевым сплавам хорошие механические свойства при повышенных температурах. Сплав имеет хорошие коррозионные свойства, обрабатываемость и пластичность. Основным недостатком предлагаемого в патенте сплава является слишком широкий интервал содержания легирующих компонентов и слишком большое их количество, что значительно усложняет приготовление сплава и затрудняет получение заданных свойств. Другим недостатком является отсутствие в его составе цинка, небольшие добавки которого положительно сказываются на механических свойствах сплава при комнатной температуре.

Известен сплав на основе магния (RU 2753660 С1, опублик. 19.08.2021 г.), который содержит, мас. %: 0,6-1,5 цинка, 0,6-1,3 циркония, 0,0001-0,03 кадмия и/или кальция, 1,0-2,95 неодима, 0,1-0,45 скандия и/или церия, 0,5-4,7 гадолиния, 1,5-3,0 иттрия, магний - остальное. Основными недостатками предложенного сплава является его высокая стоимость за счет использования скандия в качестве легирующей добавки и плохая экологичность из-за возможного применения кадмия в его составе.

Известны также промышленные сплавы, например, весьма старый российский сплав МЛ 19, используемый преимущественно для литья в песчаные формы. Также известны иностранные сплавы WE43 и WE54, а также новый литейный сплав ELEKTRON® 21, разработанный МАГНЕЗИУМ ЭЛЕКТРОН ЛИМИТЕД (GB) (таблица 1, данные взяты из ГОСТ 2856-79 и Н.Е. Chandler, Heat treater's guide: practices and procedures for nonferrous alloys, ASM International, Materials Park, 1996 и с сайта http://www.magnesium-elektron.com/data/downloads/DS455.pdf).

Недостатком сплавов WE43 и WE54 является использование большого количества иттрия. Полмеар (Я. Полмеар Легкие сплавы: от традиционных до нанокристаллов, М.: Техносфера, 2008. - 464 с. ) утверждает, что в сплавах с большим количеством иттрия при длительном нахождении при температуре 150°С пластичность постепенно снижается до неприемлемого уровня. В то же время в сплав МЛ19 добавляется гораздо меньшее количество иттрия, а тяжелые РЗМ не используются. При этом недостаток РЗМ в некоторой степени компенсируется наличием цинка. Однако сплав МЛ19 обладает достаточно посредственными механическими свойствами для современных требований, предъявляемых к литейным сплавам. В то же время относительно новый сплав ELEKTRON® 21, разработанный МАГНЕЗИУМ ЭЛЕКТРОН ЛИМИТЕД (GB) для использования при температурах до 200°С обладает сравнительно неплохими характеристиками коррозионной стойкости и литейными свойствами, имеет плотность 1,82 г/см3, предел прочности на растяжение σв около 248 МПа, относительное удлинение δ около 2%. При этом сплав имеет довольно низкую температуру возгорания, обусловленную отсутствием в его составе достаточного количества компонентов, формирующих плотную оксидную плену на поверхности металла, что не позволяет в полной мере использовать его в гражданской авиации.

Таким образом, для достижения высокой температуры возгорания при использовании магниевых сплавов необходимо наличие в их составе таких элементов, как, например иттрий, кальций или другие РЗМ (Се, Gd, Yb и другие) в количестве, обеспечивающем формирование плотной оксидной плены на их поверхности. Снижение количества иттрия в сплаве ниже определенного предела (примерно 3% мае.) плохо сказывается на сопротивляемости возгоранию жидкого сплава. Например, сплав МЛ19 содержит недостаточное количество иттрия и не содержит других добавок, уплотняющих защитную плену на поверхности сплава, а отсутствие тяжелых РЗМ не позволяет значительно увеличить прочность сплава в результате термической обработки, поскольку предельная растворимость неодима в магнии невелика (менее 1 ат. %).

Наиболее близким к предложенному является магниевый сплав (RU 2687359 С1, опублик. 13.05.2019 г.), который содержит, мас. %: неодим 3-4,5, иттрий 3-4, цинк 0,15-0,8, цирконий 0,4-1,0, магний и примеси - остальное. Сплав характеризуется высокими значениями сопротивления на разрыв, относительного удлинения после термообработки по режиму Т6, а также высокой коррозионной стойкостью и температурой эксплуатации до 250°С. Недостатком данного сплава является отсутствие в его составе тяжелых РЗМ с большой растворимостью в магнии, присутствие которых позволяет достигать лучшего упрочнения магниевого твердого раствора после термической обработки. Также большое количество иттрия и неодима в составе сплава приводит к образованию в структуре сплава по границам зерен твердого раствора на основе магния, избыточной интерметаллидной фазы после термической обработки. Это может снижать коррозионную стойкость деталей в электролитических средах за счет разности электродных потенциалов интерметаллидной фазы и твердого раствора на основе магния.

Техническим результатом является создание нового литейного магниевого сплава, предназначенного для получения фасонных отливок ответственного назначения методами литья в разовые и постоянные формы, и обладающего следующими усредненными механическими свойствами при комнатной температуре: временное сопротивление на разрыв (σв) не менее 300 МПа, относительное удлинение (δ) - не менее 4%, предел текучести (σ0,2) не менее 200 МПа (режим термообработки Т6 термообработка на твердый раствор при 530±5°С в течение 8-15 часов с последующей закалкой в горячую воду или интенсивным обдувом воздуха и старением при температуре 250°С в течение 8-10 часов) или временное сопротивление на разрыв (σв) не менее 300 МПа, относительное удлинение (δ) - не менее 3%, предел текучести (σ0,2) не менее 180 МПа при аналогичном режиме термообработки на твердый раствор и старении при температуре 200°С не менее 16 часов.

Технический результат достигается следующим образом.

Литейный сплав на основе магния содержит неодим, гадолиний, иттрий, цинк, цирконий в следующем количестве, мас. %:

В сплаве содержится цирконий, вследствие чего наблюдается выраженный эффект модифицирования литой структуры сплава за счет появления мелкодисперсных частиц твердого раствора на основе циркония, служащих центрами кристаллизации твердого раствора на основе магния. Ограничения по содержанию циркония (1%) связаны с невозможностью его ввода в большем количестве при применяемой на практике температуре плавки сплава (максимум 800°С, рекомендуемая 740-760°С при кратковременном увеличении до 780°С). Рекомендуемое количество циркония в сплаве 0,6-0,8%. При этом эффект измельчения структуры максимален и в структуре сплава отсутствуют включения нерастворенного цирконий. Снижение количества циркония ниже 0,4% приводит к тому, что первичные выделения частиц богатой цирконием фазы при затвердевании расплава не происходит, вследствие чего эффект модифицирования структуры снижается. Ограничение по содержанию цинка связано с повышенной склонностью сплава к образованию горячих трещин при большом содержании цинка.

Сплавы WE43 и WE54 практически не содержат цинка. Допускается наличие цинка, как примеси в количестве до 0,2%. В отличие от них, в предлагаемом сплаве цинк является обязательным легирующим компонентом, как и в прототипе. В сплаве-прототипе допускается содержание цинка до 0,8%. Оптимальное содержание цинка в заявленном сплаве должно быть на уровне 0,2-0,4%, что обеспечит увеличение относительного удлинения сплава без значительного снижения жаропрочности. Превышение содержания цинка более 0,5% может привести к излишнему расширению температурного интервала кристаллизации сплава в случае большой скорости охлаждения при затвердевании отливки. Уменьшение количества цинка ниже 0,1% плохо сказывается на относительном удлинении сплава.

Наличие циркония и РЗМ в сплаве снижает склонность сплава к образованию газовой пористости в отливке, поскольку цирконий связывает водород, растворенный в металле в тугоплавкие гидриды, а РЗМ сужают интервал кристаллизации сплава. Вследствие этого заявленный сплав образует при затвердевании ярко выраженную, глубокую усадочную раковину, по форме и объему похожую на ту, что формируется в отливках из сплава Elektron 21. Наличие значительного количества эвтектики в литом сплаве из-за большого суммарного содержания РЗМ обеспечивает сплаву хорошие литейные свойства.

Для достижения максимальных механических свойств необходима термообработка по режиму Т6 (закалка сплава после высокотемпературного отжига с последующим старением). Сплав имеет удовлетворительную коррозионную стойкость благодаря высокому содержанию РЗМ и циркония, удаляющего из расплава вредные примеси, прежде всего, железа. После термической обработки структура сплава практически однофазная, состоящая из зерен твердого раствора на основе магния в которых присутствуют мелкие частицы выделений упрочняющей фазы и частицы с большим содержанием циркония.

Высокие прочностные свойства сплава достигаются за счет дисперсионного упрочнения при старении по режиму Т6. Основной вклад в формирование упрочняющих частиц в процессе старения вносят неодим и гадолиний. В процессе старения из пересыщенного твердого раствора магния выделяются частицы, кристаллические решетки которых когерентны или частично когерентны кристаллической решетке магниевого твердого раствора, которые упрочняют его. Ограничения верхнего предела содержания неодима и гадолиния в сплаве обусловлено снижением относительного удлинения в сплаве, содержащем избыточное количество неодима и гадолиния в присутствии иттрия. Нижний предел содержания неодима и гадолиния определяется минимальным интервалом кристаллизации сплава, обеспечиваемым присутствием РЗМ в сплаве.

Ограничение верхнего предела содержания иттрия на уровне 2% и нижнего предела содержания неодима на уровне 1,6% обусловлено стремлением сузить температурный интервал кристаллизации и предотвратить образование избыточных интерметаллических фаз, содержащих иттрий, которые не полностью растворялись бы в твердом растворе магния в процессе термической обработки на твердый раствор, что снижало бы коррозионные свойства сплава, поскольку частицы избыточной интерметаллической фазы в структуре сплава выступали бы в качестве катодов по отношению к магниевому твердому раствору и провоцировали бы электрохимическую коррозию деталей. Вместе с тем наличие достаточного количества иттрия необходимо для формирования плотной оксидной плены на поверхности отливки, которая предотвращает дальнейшее окисление и возгорание сплава. Содержание иттрия на уровне 1,6% не обеспечивает формирования достаточно плотной плены. Известно, что для гарантированного формирования достаточно плотной плены необходимо содержание иттрия, как в сплаве-прототипе. Однако, гадолиний совместно с иттрием, обеспечивает образование достаточно плотной плены на поверхности магниевого расплава за счет вхождения гадолиния в состав оксидной плены наравне с иттрием. Таким образом, наличие в сплаве не менее 4,5% гадолиния в комбинации с иттрием, дает достаточно плотную оксидную плену, эффективно защищающую сплав от дальнейшего окисления.

Для сплава рекомендуются следующие режимы термообработки: Высокотемпературная обработка при температуре 530±5°С в течение 8-15 часов в зависимости от толщины стенки отливки с последующей закалкой в горячей воде либо в интенсивном потоке воздуха с целью получения преимущественно однофазной структуры, состоящей из пересыщенного твердого раствора на основе магния. Термическую обработку следует проводить до полного растворения всех интерметаллических фаз, выделившихся в процессе затвердевания отливки по эвтектической реакции. Для достижения максимальной прочности сплав рекомендуется подвергать старению для деталей, длительно работающих при повышенной температуре -при 250°С в течение примерно 8-10 часов с последующим охлаждением на воздухе, для деталей, работающих при температуре до 200°С - при 200°С не менее 16 часов с последующим охлаждением на воздухе. Точнее, время старения для достижения максимальной прочности подбирается экспериментально в зависимости от способа литья и толщины стенки отливки. Уменьшение температуры старения снижает прочность сплава. Увеличение времени старения сплава при 200°С более 20 часов приводит к дальнейшему увеличению прочности сплава, однако нарастание прочности сильно замедляется и это можно считать не очень целесообразным расходом энергии и времени.

Сущность изобретения состоит в следующем:

Разработан сплав на основе магния для получения литых деталей, имеющий высокие прочностные свойства, хорошую сопротивляемость к возгоранию на воздухе и удовлетворительную коррозионную стойкость относительно аналогов.

Концентрация иттрия и гадолиния в заявленных пределах обеспечивает высокую температуру возгорания, повышенную рабочую температуру сплава. Цирконий обеспечивает мелкозернистую структуру, снижение содержания растворенного водорода и, как следствие, высокие технологические и эксплуатационные свойства сплава. Частицы вторичных выделений упрочняющей фазы, содержащей РЗМ, обеспечивают упрочнение твердого раствора на основе магния в результате термической обработки. Наличие цинка повышает коррозионную стойкость, и немного увеличивает относительное удлинение сплава. Хорошие литейные свойства сплава и высокие механические свойства литых деталей после термической обработки, позволяет использовать его для широкой номенклатуры литых деталей. Повышенная стойкость сплава к окислению в процессе литья и кристаллизации позволяет использовать для изготовления разовых форм сухие формовочные смеси, не содержащие совсем (для мелких отливок), или содержащие в минимальных количествах (для средних и крупных отливок) добавки - ингибиторы горения.

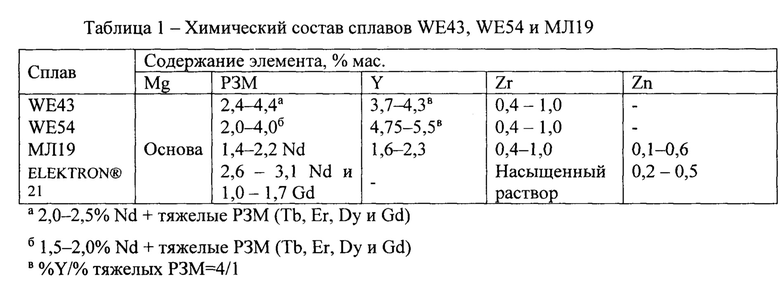

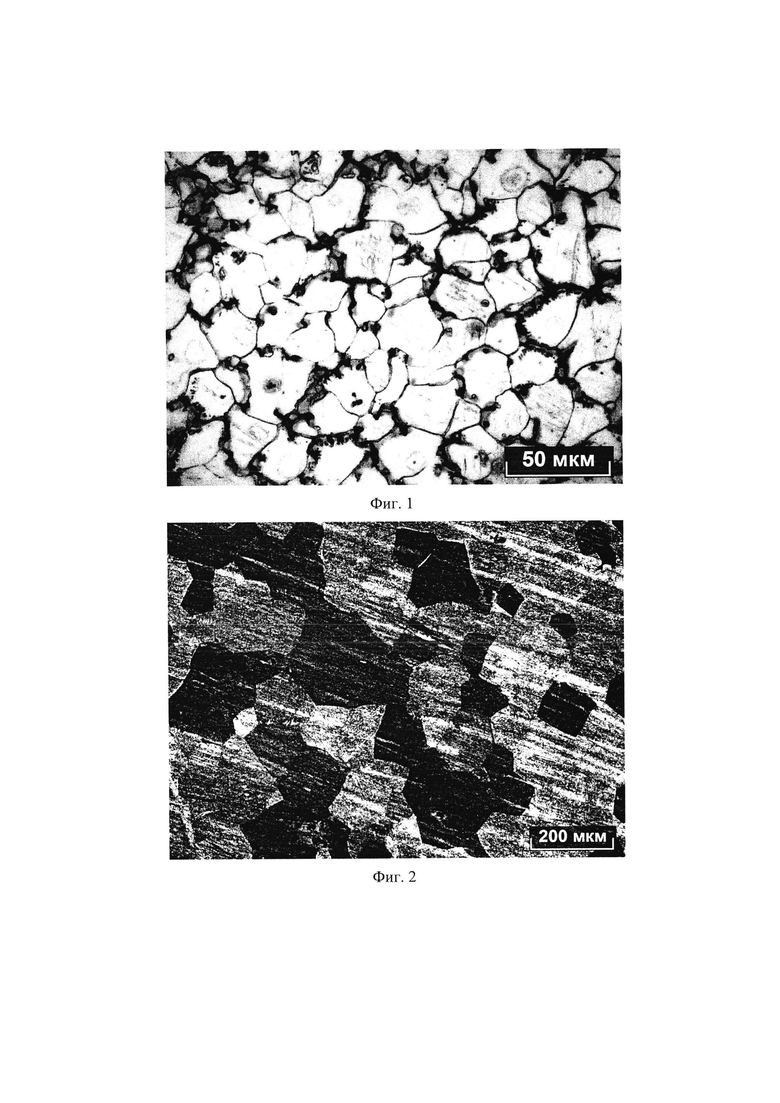

Изобретение поясняется чертежом, где на фиг.1. представлена микроструктура сплава Mg осн.; 2,0% Nd; 4,8% Gd, 1,6% Y; 0,6% Zr; 0,4% Zn в литом состоянии (ОМ травлено); на фиг.2. - микроструктура сплава Mg осн.; 2,0% Nd; 4,8% Gd, 1,6% Y; 0,6% Zr; 0,4% Zn в термообработанном состоянии по режиму Т6 (режим термообработки Т6 термообработка на твердый раствор при 530±5°С в течение 8 часов с последующей закалкой в горячую воду и старением при температуре 250±5°С в течение 8 часов) (ОМ травлено)

Пример 1.

Для получения сплава в качестве исходных материалов использовали магний промышленной чистоты, цинк промышленной чистоты, лигатуры Mg-15 мас. % Zr, Mg-20 мас. % Nd, Mg-20 мас. % Y. Для промышленного производства сплава в качестве шихты могут быть использованы тройная лигатура (Mg-Zr-Nd) МЦр1Н3 или сплав МЛ19. Плавку проводили в печи сопротивления с использованием стального тигля. Плавление проводилось под защитным хлоридным флюсом на основе карналлита. После того, как магний был расплавлен, были добавлены цинк и остальные легирующие компоненты. После полного расплавления шихты производили рафинирование расплава путем замешивания флюса, с последующим отстаиванием расплава и удалением шлака. Разливку производили при температуре 760-780°С. Необходимо отметить, что металл в процессе разливки не горел. Появляющиеся в процессе литья разрывы на оксидной плене не приводили к возгоранию сплава и самозалечивались за счет образования новой оксидной плены на поверхности металла.

Были получены образцы литого сплава, имеющие состав 2,0% Nd; 4,8% Gd, 1,6% Y; 0,6% Zr; 0,4% Zn, которые подвергались термообработке по режиму Т6 (термообработка на твердый раствор при 530°С в течение 8 часов с последующей закалкой в горячую воду и старением при температуре 250°С в течение 8 часов) в результате структура сплава после термообработки представляла собой твердый раствор на основе магния. В дальнейшем, механической обработкой изготавливались образцы №7 тип III по ГОСТ 1497-84, которые подвергались испытанию на разрыв. В результате были получены значения временного сопротивление на разрыв (σв) - 325±2,2 МПа, относительное удлинение (δ) - 4,7±0,3%, предел текучести (σ0,2) - 227±1,3 МПа.

Пример 2

Литые образцы аналогичного состава, полученные аналогично образцам в примере 1 повергались термообработке по режиму Т6 (термообработка на твердый раствор при 530°С в течение 8 часов с последующей закалкой в горячую воду и старением при температуре 200°С в течение 16 часов) в результате структура сплава после термообработки представляла собой твердый раствор на основе магния. В дальнейшем, механической обработкой изготавливались образцы №7 тип III по ГОСТ 1497-84, которые подвергались испытанию на разрыв. В результате были получены значения временного сопротивление на разрыв (σв) - 324±0,8 МПа, относительное удлинение (δ) - 3,3±0,1%, предел текучести (σ0,2) - 185±4,2 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный магниевый сплав | 2018 |

|

RU2687359C1 |

| ЛИТЕЙНЫЕ МАГНИЕВЫЕ СПЛАВЫ | 2004 |

|

RU2351675C2 |

| Магниевый сплав для герметичных отливок | 2020 |

|

RU2757572C1 |

| ПОЖАРОБЕЗОПАСНЫЙ МАГНИЕВЫЙ ЛИТЕЙНЫЙ СПЛАВ | 2021 |

|

RU2781338C1 |

| ОГНЕСТОЙКИЙ ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2022 |

|

RU2809612C2 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| Пожаробезопасный высокопрочный литейный магниевый сплав | 2020 |

|

RU2753660C1 |

| КРИПОУСТОЙЧИВЫЙ МАГНИЕВЫЙ СПЛАВ | 2003 |

|

RU2320748C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2014 |

|

RU2562190C1 |

| МАГНИЕВЫЙ СПЛАВ С УЛУЧШЕННЫМ СОЧЕТАНИЕМ МЕХАНИЧЕСКИХ И КОРРОЗИОННЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2418878C2 |

Изобретение относится к области металлургии, а именно к литейным сплавам на основе магния, и может быть использовано для получения ответственных деталей для авиакосмической промышленности, работающих под действием высоких нагрузок. Литейный сплав на основе магния содержит, мас.%: неодим 1,8-2,2, гадолиний 4,5-5,5, иттрий 1,6-2,0, цинк 0,1-0,5, цирконий 0,4-1,0, магний и примеси – остальное. Изобретение направлено на получение магниевого сплава, имеющего температуру эксплуатации до 250°С, кратковременно до 300°С и более высокую температуру возгорания на воздухе при высоком уровне механических свойств. 2 ил., 1 табл., 2 пр.

Литейный сплав на основе магния, содержащий неодим, гадолиний, иттрий, цинк, цирконий в следующем количестве, мас.%:

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 1985 |

|

SU1360223A1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2014 |

|

RU2562190C1 |

| Литейный магниевый сплав | 2018 |

|

RU2687359C1 |

| CN 101760683 A, 30.06.2010 | |||

| WO 20100038016 A1, 08.04.2010. | |||

Авторы

Даты

2022-12-26—Публикация

2022-09-06—Подача