Притязания на приоритет

Настоящая заявка претендует на приоритет патентной заявки US 12/133988, поданной 5 июня 2008 г.

Область техники

Настоящее изобретение в общем относится к области инструмента для бурения подземных пород и в частности к бурильному инструменту, включающему пассивные и активные защитные и режущие элементы для обеспечения восходящего бурения.

Уровень техники

При бурении скважин для добычи нефти и газа обычно используются продольные отрезки или т.н. колонны бурильной трубы, к которой с одного конца прикреплено буровое долото большего диаметра. Буровое долото обычно формирует буровую скважину, проходящую сквозь толщу подземных пород на заданную глубину. Обычно после того, как была пробурена заданная часть буровой скважины, буровое долото извлекается из буровой скважины для того, чтобы в буровую скважину могла быть помещена колонна из трубчатых элементов с диаметром меньше, чем у буровой скважины, т.н. обсадная труба, и зацементирована там. Поэтому бурение и установка обсадной трубы в соответствии с общепринятой процедурой предусматривает последовательное бурение буровой скважины с использованием бурильной колонны с прикрепленным к ней буровым долотом, извлечение из буровой скважины бурильной колонны и бурового долота и помещение в буровую скважину обсадной трубы и ее цементирование.

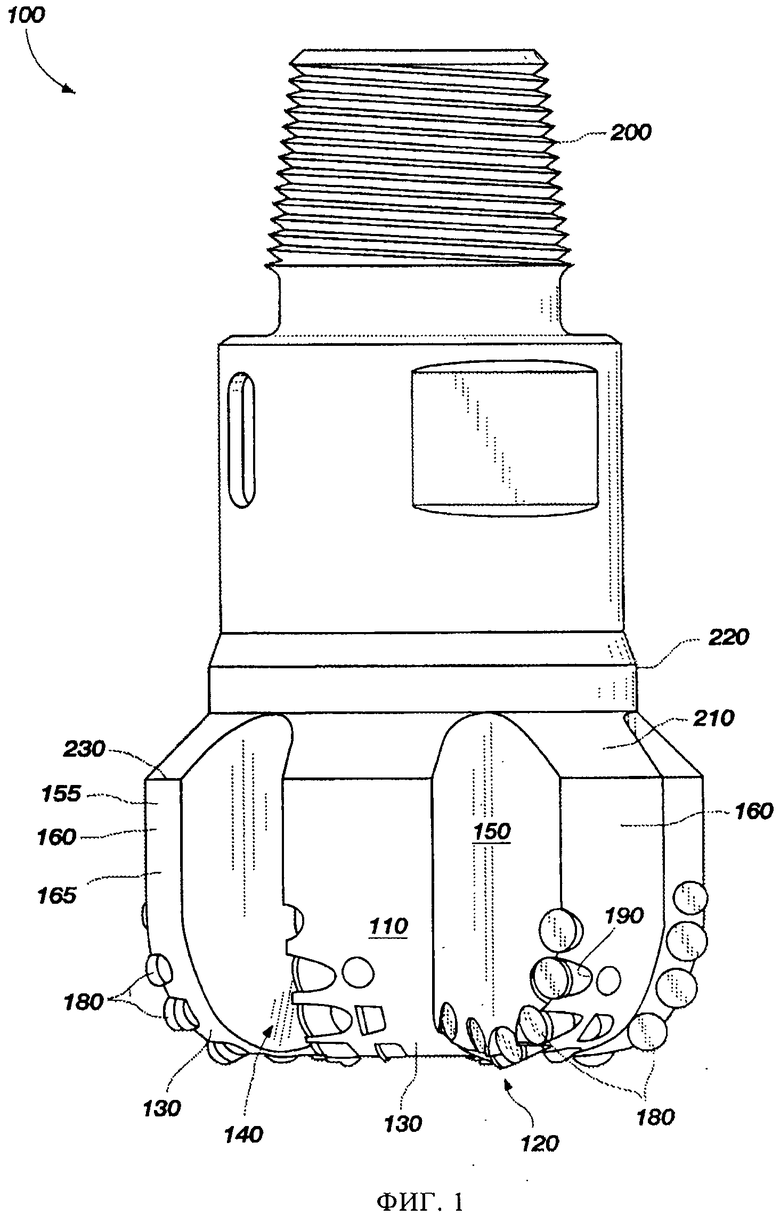

Бурение таких буровых скважин обычно осуществляется буровыми долотами (долотами для роторного бурения). К одному из типов буровых долот относится долото с запрессованными резцами (часто называемое лопастным долотом), обычно включающее группу режущих элементов, прикрепленных к торцевой части корпуса долота. Как показано на фиг.1, обычное буровое долото 100 с запрессованными резцами включает корпус 110 долота, имеющий торцевую часть 120, образующую проксимальный конец и включающую радиально расходящиеся лопасти 130, между которыми формируются каналы 140 для бурового раствора, идущие к канавкам 150 для выноса бурового шлама между расположенными по кругу соседними лопастями 150. Корпус 110 долота может включать корпус из стали или композитного матричного материала, как это известно в уровне техники.

Буровое долото имеет наружный диаметр 155, определяющий радиус поверхности стенки буровой скважины. Наружный диаметр 155 может определяться несколькими калибрующими областями 160, которые также могут быть названы калибрующими накладками. Калибрующие области 160 включают проходящие продольно вверх (в соответствии с ориентацией бурового долота 100 в процессе работы) выступающие части лопастей 130. Как известно, калибрующие области 160 могут на своих радиально наружных поверхностях 165 иметь износостойкие вставки и/или покрытия, например, из материала поверхностного (твердосплавного) упрочнения, вставки из карбида вольфрама, природных или синтетических алмазов или их комбинации для предотвращения чрезмерного износа этих поверхностей с тем, чтобы проектный диаметр скважины, пробуриваемой буровым долотом, не изменялся с течением времени.

На каждой из лопастей 130 обычно размещается группа режущих элементов 180. Как правило, режущие элементы 180 имеют форму диска либо в некоторых случаях более вытянутую, в целом цилиндрическую форму. Режущие элементы 180 обычно включают "пластину" из сверхизносостойкого материала, например, скрепленных друг с другом частиц поликристаллического алмаза, сформированную на несущей подложке из твердого материала, обычно твердосплавного карбида вольфрама. Такие режущие элементы часто называют режущими элементами или резцами со "вставками из поликристаллического алмаза" (ПКА). Группа ПКА режущих элементов 180 может быть установлена в гнездах 190 для режущих элементов, сформированных в обращенных по направлению вращения поверхностях каждой из лопастей 130. Для прикрепления режущих элементов к корпусу 110 долота обычно может быть использован связующий материал, например адгезив или, скорее, тугоплавкий припой.

Корпус 110 бурового долота 100 обычно прикрепляется к стальному хвостовику 200, имеющему резьбовой соединитель Американского Нефтяного Института (АНИ) для прикрепления бурового долота 100 к бурильной колонне (не показана). Верхние переходные поверхности 210 расположены у верхних концов калибрующих областей 160 между наружным диаметром, определяемым радиально наружными поверхностями 165 калибрующих областей 160, и перегибом 220 хвостовика. Между радиально наружными поверхностями 165 калибрующих областей 160 и соответствующими присоединенными верхними переходными поверхностями 210 образованы переходные кромки или ребра 230.

Во время бурильных работ буровое долото 100 располагается на дне буровой скважины и приводится во вращение. Буровой раствор прокачивается сквозь канал внутри корпуса 110 долота и через промывочные насадки (не показаны). При вращении бурового долота 100 ПКА режущие элементы 180 скребут и срезают лежащий под ними материал земной породы. Осколки породы смешиваются с буровым раствором и проходят по каналам 140 для бурового раствора и далее через канавки 150 для выноса бурового шлама, вверх сквозь кольцевое пространство между стенкой буровой скважины и бурильной колонной на поверхность земной породы.

Когда бурение происходит в рыхлых, высокоабразивных и(или) упрочненных пластах, а также в других материалах пород, радиально наружная поверхность калибрующих областей 160 буровых долот подвергается износу, вызываемому выбуриваемыми абразивными осколками породы, высоким содержанием песка в буровом растворе и частицами песка вдоль стенки буровой скважины. Прогресс износостойких вставок и(или) покрытий способствовал снижению скорости износа радиально наружных поверхностей 165 калибрующих поверхностей 160 при нормальном бурении (т.е. направленном сверху вниз). Однако в тех случаях, когда буровое долото 100 движется в скважине в обратном направлении, например при расширении ствола скважины снизу вверх или восходящем бурении, может возникнуть значительный износ верхних переходных поверхностей 210, включая переходные ребра 230, расположенные с конца долота, обращенного к хвостовику 200. Такой износ приводит к округлению калибрующей области 160 и в итоге к значительному износу калибрующей области 160.

Раскрытие изобретения

В различных вариантах осуществления настоящего изобретения предлагается буровой инструмент с заделанными (в частности, запрессованными) резцами, конфигурация которого обеспечивает бурение сверху вниз (нисходящее) и снизу вверх (восходящее) в подземных породах и способствует замедлению износа, возникающего в пассивных областях долота. В одном варианте осуществления настоящего изобретения инструмент включает корпус, имеющий наружный диаметр и прикрепленный к хвостовику. По меньшей мере одна переходная поверхность может быть связана с наружным диаметром и располагаться между наружным диаметром корпуса и нижним краем хвостовика. По меньшей мере один элемент для восходящего бурения может быть расположен на по меньшей мере одной переходной поверхности и может быть расположен так, чтобы быть пассивным (не входить в зацепление с пробуриваемой породой) во время нисходящего бурения и активным во время восходящего бурения, расширения ствола снизу вверх и других подобных операциях.

В другом варианте осуществления настоящего изобретения рассматривается система для выполнения бурения вниз и бурения вверх буровым долотом с запрессованными резцами. Система может включать корпус долота, имеющий торцевую поверхность, определяющую дистальный конец. На части торцевой поверхности может быть расположена по меньшей мере одна лопасть, проксимальный конец которой может определять калибрующую область. От радиально наружной поверхности на проксимальном конце калибрующей области может отходить по меньшей мере одна верхняя переходная поверхность в сторону дистального конца хвостовика, прикрепленного к корпусу долота, и по меньшей мере один элемент для восходящего бурения может быть размещен на по меньшей мере одной верхней переходной поверхности. Система может иметь режим нисходящего бурения, в котором при бурении вниз по меньшей мере одна верхняя переходная поверхность является пассивной, а части корпуса долота, удаленные от по меньшей мере одной верхней переходной поверхности, являются активными. Кроме того, система может иметь режим восходящего бурения, в котором при бурении вверх или расширении ствола снизу вверх по меньшей мере одна верхняя переходная поверхность является активной.

В еще одном варианте осуществления настоящего изобретения предлагается способ формирования буровой скважины. Способ может включать бурение вниз сквозь породу посредством бурового инструмента. Буровой инструмент включает корпус, имеющий торцевую поверхность на своем дистальном конце и калибрующую область вблизи своего проксимального конца, включающую несколько продольно проходящих вверх выступающих лопастей. По меньшей мере одна верхняя переходная поверхность может проходить от проксимального конца калибрующей области к дистальному концу хвостовика долота. Более того, на по меньшей мере одной переходной поверхности может быть расположен по меньшей мере один элемент для восходящего бурения, пассивный при бурении вниз. Способ может также включать бурение вверх в буровой скважине посредством бурового инструмента, в котором по меньшей мере один элемент для восходящего бурения захватывает часть породы и прорезает ее.

В другом варианте осуществления в настоящем изобретении рассматривается способ формирования бурового инструмента с заделанными резцами. Способ может включать формирование корпуса, имеющего активную область и пассивную область в режиме нисходящего бурения. Активная область может включать части корпуса, дистальные относительно переходной кромки, в то время как пассивная область может включать части корпуса, проксимальные относительно переходной кромки. Конфигурация корпуса может быть выбрана так, чтобы пассивная область становилась активной, когда корпус находится в режиме восходящего бурения. Способ также включает размещение по меньшей мере одного элемента для восходящего бурения в пассивной области.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 представлен вид сбоку обычного бурового долота с запрессованными резцами;

на фиг.2 представлен увеличенный вид сбоку бурового долота, включающего элемент для восходящего бурения, расположенный на верхней переходной поверхности, в соответствии с вариантом осуществления изобретения;

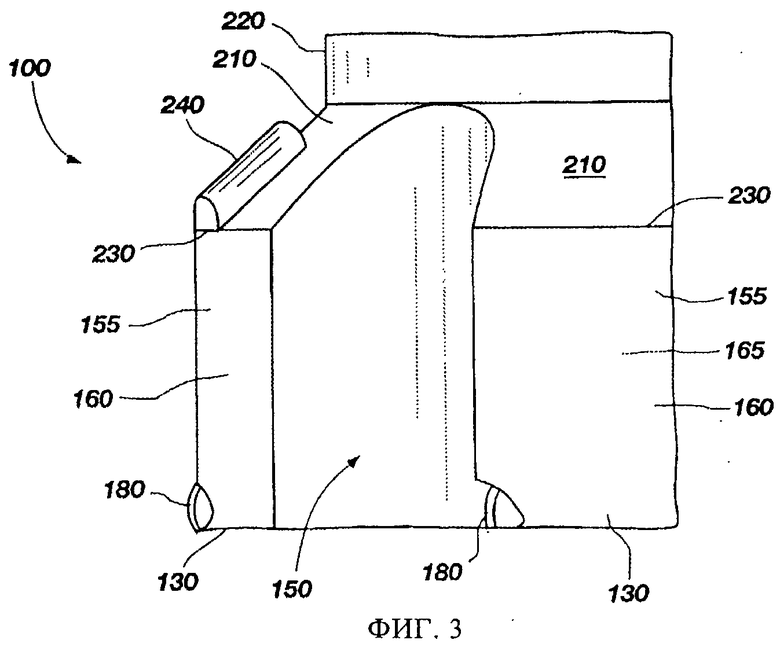

на фиг.3 представлен увеличенный вид сбоку фрагмента бурового долота, показанного на фиг.2;

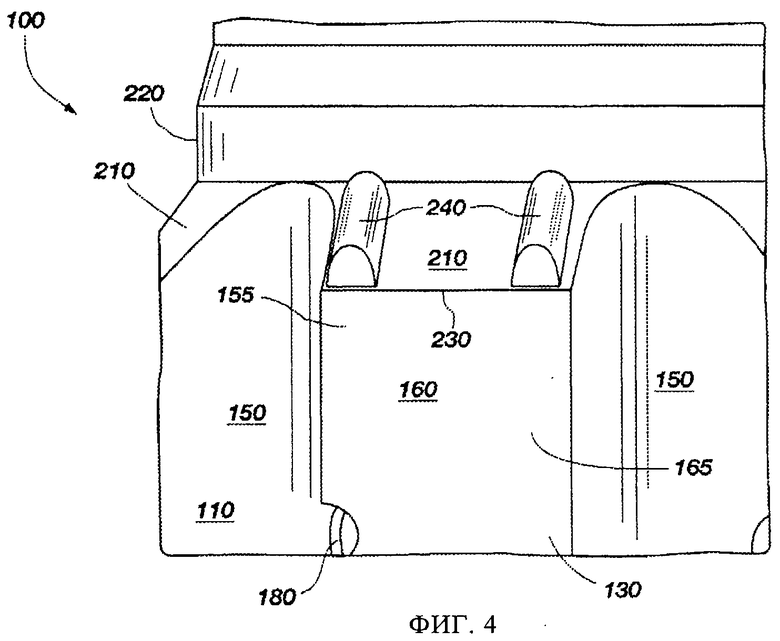

на фиг.4 представлен увеличенный вид сбоку, показывающий несколько элементов для восходящего бурения на верхней переходной поверхности бурового долота, в соответствии с вариантом осуществления изобретения;

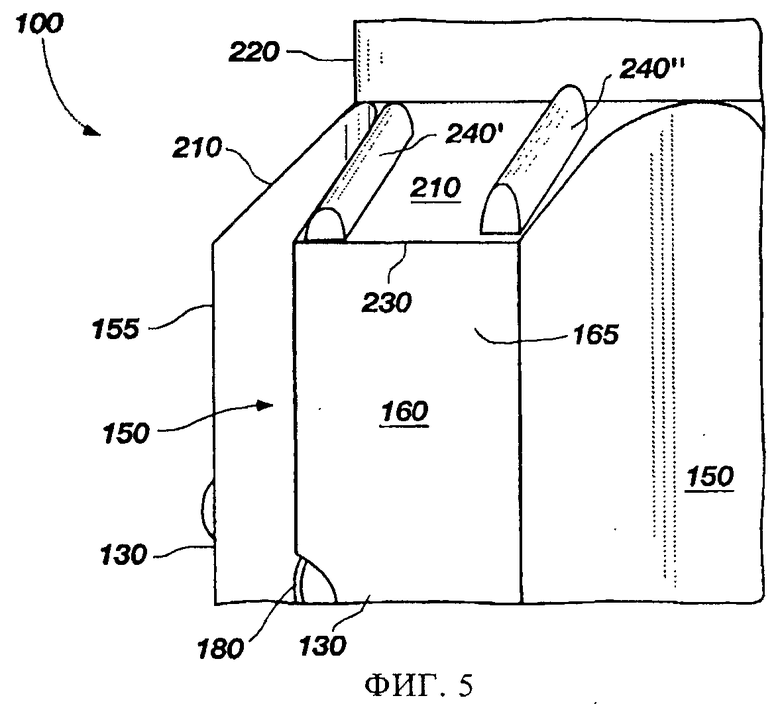

на фиг.5 представлен увеличенный вид сбоку лопасти и верхней переходной поверхности, включающей несколько элементов для восходящего бурения, имеющих различную общую толщину, в соответствии с вариантом осуществления изобретения;

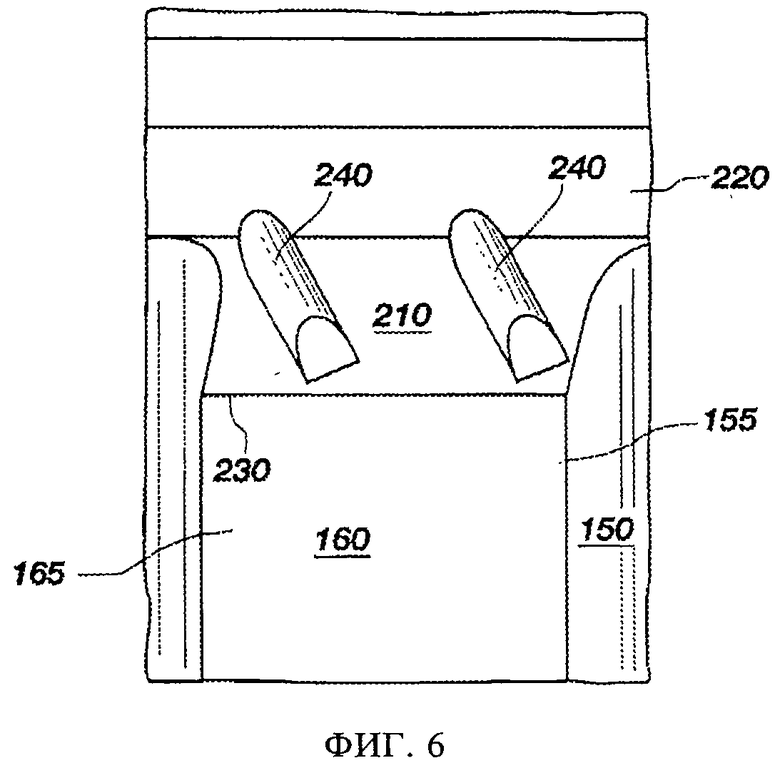

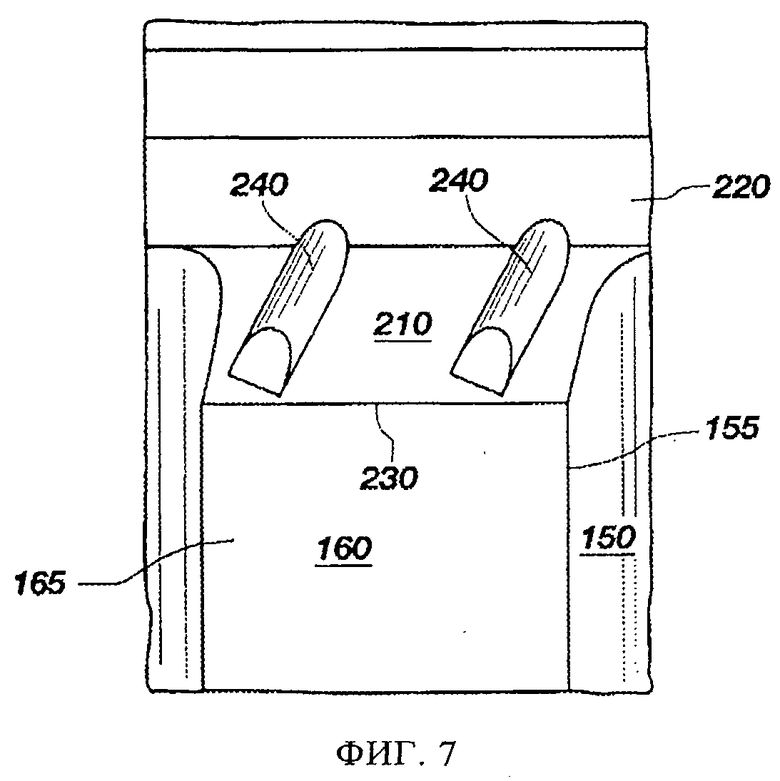

на фиг.6 и 7 показаны несколько элементов для восходящего бурения, проходящих по диагонали через верхнюю переходную поверхность;

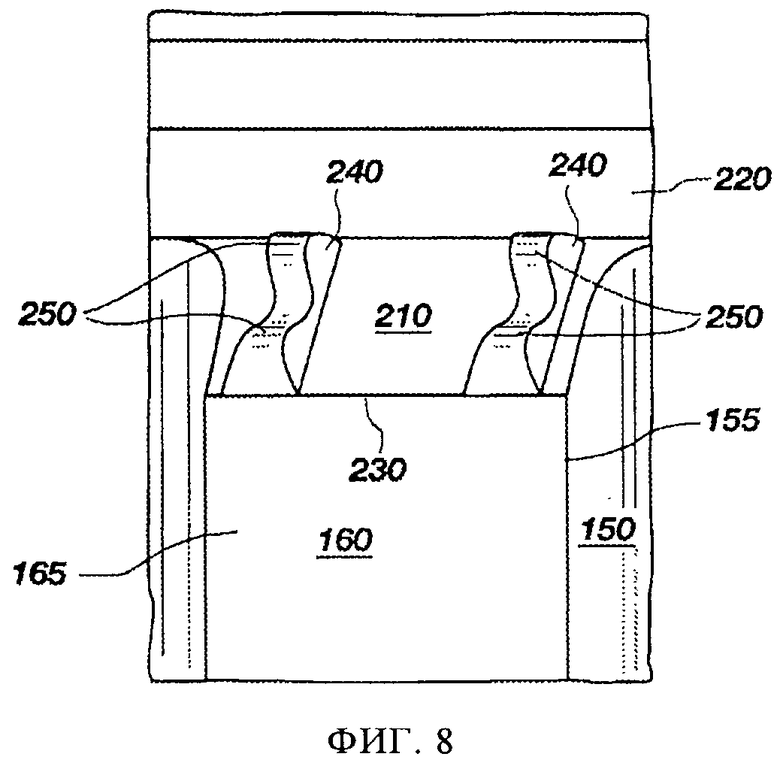

на фиг.8 приведена иллюстрация варианта осуществления, в котором один или более элементов для восходящего бурения включают по меньшей мере один зубовидный выступ; и

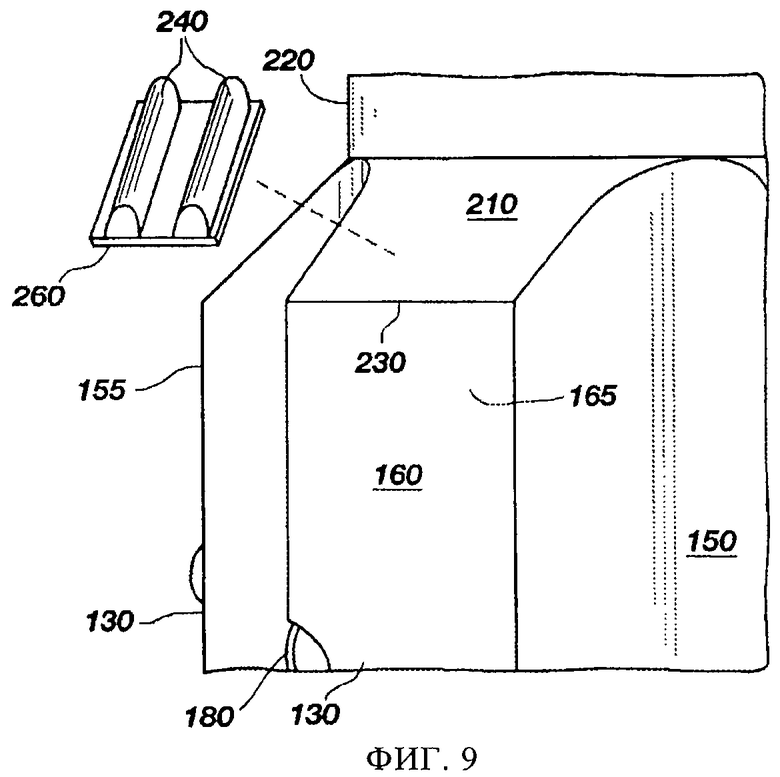

на фиг.9 показана пластина крепления элемента для восходящего бурения, включающая по меньшей мере один элемент для восходящего бурения, которая может устанавливаться на пассивной части корпуса долота.

Предпочтительные варианты осуществления изобретения

Приведенные здесь чертежи не являются в некоторых случаях реальными изображениями какого-либо конкретного элемента для восходящего бурения или бурового долота, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы на разных чертежах могут иметь одинаковые цифровые обозначения.

Варианты осуществления настоящего изобретения представляют собой буровой инструмент, включающий элементы, позволяющие обеспечить защиту от износа и(или) срезание материала породы во время бурения вверх, расширения ствола снизу вверх и других аналогичных операций. На фиг.2 представлен увеличенный вид верхней переходной поверхности 210 бурового долота. Показанное на фиг.2 буровое долото может представлять собой буровое долото с запрессованными резцами, аналогичное буровому долоту 100 на фиг.1. Как было описано выше со ссылкой на фиг.1, буровое долото 100 включает корпус 110 долота, имеющий одну или более переходных поверхностей 210, находящихся между наружным диаметром 155 и перегибом 220 хвостовика. В некоторых вариантах осуществления верхняя переходная поверхность может иметь скос, например поверхность может составлять косой угол с продольной осью бурового долота 100. Буровое долото 100 на своем дистальном конце также может включать торцевую поверхность 120, имеющую одну или более лопастей 130, расходящихся в основном по радиусу и далее проходящих вверх вдоль корпуса 110 долота, образуя калибрующую область 160 вблизи его проксимального конца. Радиально наружная поверхность 165 калибрующей поверхности 160 может определять наружный диаметр 155 так, что верхняя переходная поверхность 210 может быть соединена с проксимальным концом калибрующей области 160. Верхняя переходная поверхность 210 может проходить от проксимального конца калибрующей области 160, определяемого переходными кромками или ребрами 230, к хвостовику 200 и может, в варианте выполнения, проходить до дистального конца перегиба 220 хвостовика.

Буровое долото 100 может использоваться в обычном режиме нисходящего бурения, когда области или части корпуса долота, дистальные (т.е. нижние, при вертикальном бурении) относительно верхних переходных поверхностей 210 и, в частности, переходных ребер 230 определяются как "активные" и могут захватывать и срезать материал породы в процессе бурения вниз, и когда области или части корпуса 110 долота, проксимальные (т.е. находящиеся сверху) относительно калибрующей области 160 и, в частности, переходных ребер 230 и расположенные радиально внутри относительно максимально радиально удаленной калибрующей области 160, определяются как "пассивные" (т.е. намеренно не захватывающие породу и не срезающие материал породы) в процессе бурения вниз. Буровое долото 100 также может быть использовано в режиме бурения вверх, когда области или части корпуса 110 долота, проксимальные к калибрующей области 160, которые являются пассивными при бурении вниз, становятся активными при бурении вверх или расширении ствола снизу вверх. Соответственно, части, активные при нисходящем бурении, становятся пассивными при восходящем бурении.

Буровое долото 100 также включает элемент 240 для восходящего бурения, имеющий потенциально важное размещение на пассивных частях корпуса 110 долота. В некоторых вариантах осуществления элемент 240 для восходящего бурения может включать прикрепленное металлургическими средствами твердосплавное покрытие или карбидный материал и может быть аналогичен элементам из заявки US 11/685898, упомянутой выше, которые описываются там как элементы "поверхностного упрочнения", например твердосплавное упрочнение 61, 71, 91, 101, 111 и(или) 121. Конфигурация элемента 240 для восходящего бурения обеспечивает срезание материала породы и защиту от износа корпуса 110 долота при восходящем бурении или расширении ствола снизу вверх. Соответственно, элемент 240 для восходящего бурения помещается на частях корпуса 110 долота, в основном расположенных вдоль оси над переходными ребрами 230, и по радиусу внутрь от максимального радиального размера бурового долота 100 (например, калибровочной области 160). Как показано на фиг.2 и 3, элемент 240 для восходящего бурения может быть расположен на верхних переходных поверхностях 210, проходящих от точки, прилегающей к переходной кромке 230, к перегибу 220 хвостовика, при этом наиболее радиально удаленная кромка элемента 240 для восходящего бурения в некоторых вариантах осуществления по меньшей мере в основном расположена заподлицо с калибрующей областью 160. В некоторых вариантах осуществления элемент 240 для восходящего бурения проходит по всей длине от переходной кромки 230 до перегиба 220 хвостовика, в то время как в других вариантах осуществления элемент 240 для восходящего бурения занимает только часть расстояния между переходным краем 230 и перегибом 220 хвостовика.

Элемент 240 для восходящего бурения может включать материал поверхностного упрочнения, толщина которого составляет примерно 0,10 дюйма (примерно 2,54 мм) или более при ее измерении от самой переходной поверхности 210. В другом варианте осуществления материал поверхностного упрочнения может иметь толщину 0,25 дюйма (6,35 мм) или более. Сам материал поверхностного упрочнения может включать материалы на основе железа или никеля. В частном варианте, не ограничивающем изобретение, твердосплавный материал может включать матрицу сплава Ni-Cr-B-Si со сферическими литыми зернами WC и(или) сферические спеченные зерна WC. Другой частный вариант, не ограничивающий изобретение, может включать железную матрицу, также со сферическими зернами WC, сферические литые зерна WC, дробленый спеченный WC и(или) дробленые литые гранулы WC или их комбинации. Материал поверхностного упрочнения может наноситься путем сварочного процесса. Использование таких процессов для нанесения поверхностного упрочнения на инструмент для нефтедобычи известно специалистам и может включать использование кислородно-ацетиленовой сварки, дуговой сварки металлическим электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки плавящимся электродом в защитной атмосфере, дуговой сварки под защитным куполом, плазменной сварки дугой прямого действия и др. Кроме того, при сварке может использоваться помимо непрерывной дуги также и импульсная дуга. В некоторых вариантах осуществления твердосплавному упрочнению форма может придаваться, например, механической обработкой после нанесения для формирования конкретных элементов и(или) конфигурации в материале поверхностного упрочнения.

В некоторых вариантах осуществления элементы 240 для восходящего бурения могут быть выполнены из другого подходящего материала, например карбидов или боридов одного или более элементов из группы, включающей W, Ti, Mo, Nb, V, Hf, Cr, Zr, Al или Si, алмаза (природного или синтетического), и материала, импрегнированного алмазами. В таких вариантах осуществления предварительно отформованный элемент 240 для восходящего бурения может иметь такую же толщину, что и материал поверхностного упрочнения. Элемент 240 для восходящего бурения, включающий один или более из этих других подходящих материалов, может быть прикреплен к пассивной части корпуса 110 долота. Например, элемент 240 для восходящего бурения может быть прикреплен к корпусу долота тугоплавким припоем, сваркой или иным путем. В некоторых вариантах осуществления элемент 240 для восходящего бурения также может быть по меньшей мере в основном покрыт материалом поверхностного упрочнения. Такая конфигурация может быть удобна для формирования отдельных деталей в элементах 240 для восходящего бурения, например, по типу деталей, более подробно описанных ниже. Например, отдельная деталь может быть отформована в пресс-форме или иным путем при формировании элемента 240 для восходящего бурения, после чего на предварительно сформированный элемент 240 для восходящего бурения может быть нанесен материал поверхностного упрочнения так, что по меньшей мере в основном сохраняются внешние детали, сформированные в предварительно сформированном элементе 240 для восходящего бурения.

В некоторых вариантах осуществления буровое долото 100 может включать на частях корпуса 110 долота несколько элементов 240 для восходящего бурения. На фиг.4 представлен вариант осуществления бурового долота 100, включающий несколько элементов 240 для восходящего бурения, помещенных на верхней переходной поверхности 210. В этом варианте осуществления несколько элементов 240 для восходящего бурения могут быть по меньшей мере в основном аналогичны по толщине и форме и могут также проходить по верхней переходной поверхности 210 по меньшей мере аналогичным образом. Буровое долото 100 может включать достаточное число элементов 240 для восходящего бурения для перекрытия по меньшей мере в основном всех верхних переходных поверхностей 210, в то время как в других вариантах осуществления конфигурация единственного элемента 240 для восходящего бурения может быть выбрана так, чтобы перекрывать по меньшей мере в основном всю верхнюю переходную поверхность 210. В вариантах осуществления, показанных на фиг.4, несколько элементов 240 для восходящего бурения следуют друг за другом в направлении вращения. В альтернативном или дополнительном варианте несколько элементов 240 для восходящего бурения могут следовать друг за другом в направлении от переходных ребер 230 к перегибу 220 хвостовика.

В других вариантах осуществления несколько элементов 240 для восходящего бурения могут отличаться по толщине и(или) иметь различную форму. Как показано на фиг.5, общая толщина первого элемента 240' для восходящего бурения может отличаться от толщины второго элемента 240" для восходящего бурения. В данном описании термином "толщина" элемента для восходящего бурения обычно обозначается его отстояние от части бурового долота, на которой он расположен, например отстояние от верхней переходной поверхности.

В некоторых вариантах осуществления один или более элементов 240 для восходящего бурения могут быть расположены на верхних переходных поверхностях 210, проходя по диагонали от переходной кромки 230 к перегибу 220 хвостовика. На фиг.6 представлен вариант осуществления, в котором один или более элементов 240 для восходящего бурения проходят по диагонали налево поперек верхних переходных поверхностей 210. На фиг.7 показан вариант осуществления, в котором один или более элементов 240 для восходящего бурения проходят по диагонали направо поперек верхней переходной поверхности 210.

Один или более элементов 240 для восходящего бурения может включать один или более характерных элементов, конфигурация которых соответствует специфике применения бурового долота 100. В некоторых вариантах осуществления один или более характерных элементов могут быть сформированы нанесением поверхностного упрочнения таким образом, чтобы сформировать элемент требуемой формы и(или) конфигурации. В других вариантах осуществления один или более характерных элементов могут быть сформированы механической обработкой материала поверхностного упрочнения с получением заданной формы и(или) конфигурации одного или более элементов 240 для восходящего бурения. В других вариантах осуществления, когда элементы 240 для восходящего бурения включают карбидный материал, один или более характерных элементов могут быть сформированы механической обработкой карбида или его прессованием в пресс-форме. В частном варианте, не ограничивающем изобретение, приведенном на фиг.8, конфигурация одного или более элементов 240 для восходящего бурения может включать по меньшей мере один элемент в виде выступа 250, имеющего форму зуба. Выступ 250 в форме зуба может характеризоваться передним углом в продольной плоскости, углом бокового наклона или фаской в соответствии со спецификой применения. Такие выступы 250 в форме зуба могут быть объединены с любым из описанных выше вариантов осуществления. Например, в вариантах осуществления, включающих более одного элемента 240 для восходящего бурения, по меньшей мере один элемент 240 для восходящего бурения может включать по меньшей мере один выступ 250 в форме зуба, в то время как по меньшей мере один другой элемент 240 для восходящего бурения может и не включать никаких выступов 250 в форме зуба.

Другие конструкции элемента 240 для восходящего бурения включают, кроме того, потенциально важные расположения и конфигурации, гранулированные композитные материалы поверхностного упрочнения, различные карбидные материалы, углубления или полости по краям наружного диаметра, а также могут быть использованы различные способы нанесения материала. Более того, материал может быть удален с частей корпуса долота для формирования полостей. В одном варианте осуществления полости могут быть заполнены материалом поверхностного упрочнения и включать дополнительный упрочняющий материал, выступающий из полостей над исходной поверхностью корпуса долота для формирования элементов для восходящего бурения. В других вариантах осуществления элемент 240 для восходящего бурения из карбида может быть прикреплен, например, твердосплавным припоем к корпусу долота внутри полостей.

Фиг.9 иллюстрирует другой вариант осуществления настоящего изобретения, включающий пластину 260 крепления, на которой сформирован по меньшей мере один элемент 240 для восходящего бурения. Конфигурация пластины 260 крепления обеспечивает ее установку на части корпуса 110 долота. Например, размеры и конфигурация пластины 260 крепления могут быть выбраны так, чтобы разместить ее на по меньшей мере части верхней переходной поверхности 210. В некоторых вариантах осуществления пластина 260 крепления может включать опорную пластину, к которой прикреплены один или более элементов 240 для восходящего бурения. Пластина 260 крепления может включать, например, металл или сплав металла, карбиды или бориды одного или более элементов из группы элементов, включающей W, Ti, Mo, Nb, V, Hf, Cr, Zr, Al или Si, алмаз (природный или синтетический) и материал, импрегнированный алмазами. По меньшей мере один элемент 240 для восходящего бурения может включать любой из материалов, описанных здесь в вариантах осуществления элементов 240 для восходящего бурения. В случае предварительно сформированного элемента 240 для восходящего бурения, например по типу описанного выше, один или более элементов 240 для восходящего бурения может быть прикреплен к пластине 260 крепления способами, известными специалистам. В других вариантах осуществления пластина 260 крепления и один или более элементов 240 для восходящего бурения могут образовывать интегральную структуру. В таких вариантах осуществления пластина 260 и один или более элементов 240 для восходящего бурения могут включать материал, аналогичный описанным выше материалам для предварительно сформированных элементов 240 для восходящего бурения, например карбид, борид, алмаз (природный или синтетический), материал, импрегнированный алмазами, или другой подходящий материал или их комбинации. В частном варианте, не ограничивающем изобретение, один или более элементов 240 для восходящего бурения и пластина 260 крепления могут быть сформированы прессованием элементов 240 для восходящего бурения требуемой формы и пластины крепления в виде интегральной структуры. Пластина 260 крепления может быть прикреплена тугоплавким припоем, сваркой или иным способом к пассивной части корпуса 110 долота, а эти способы хорошо известны специалистам.

Буровой инструмент в соответствии с вариантами осуществления настоящего изобретения может быть использован для формирования буровой скважины в подземной породе. Буровой инструмент может быть присоединен к бурильной колонне и может осуществлять бурение сверху вниз сквозь подземную породу для формирования в ней буровой скважины. Буровой инструмент может иметь конфигурацию в соответствии с любым описанным выше вариантом осуществления и включает по меньшей мере один элемент 240 для восходящего бурения на части бурового инструмента. Буровой инструмент может быть затем использован для бурения в скважине снизу вверх. Конфигурация и размещение по меньшей мере одного элемента 240 для восходящего бурения делают его активным при бурении буровым инструментом снизу вверх в буровой скважине и обеспечивают его непосредственное сцепление с породой и срезание ее части. В данном описании термин "буровой инструмент" включает и охватывает обычные долота с запрессованными резцами, включая керновые долота, долота со смещенным центром, эксцентричные долота, долота с запрессованными резцами для расширения скважины, например т.н. ребристый расширитель и другой буровой инструмент, имеющий подходящую поверхность или поверхности для размещения на нем элемента для восходящего бурения в соответствии с вариантом осуществления настоящего изобретения.

Настоящее изобретение пригодно для использования в буровых долотах с запрессованными резцами и другом буровом инструменте, корпуса которых по меньшей мере в основном состоят из металла или сплава металла, например стали, но также пригодно и для долот и инструмента, корпуса которых по меньшей мере в основном состоят из композитных материалов "матрица-частицы", включая обычные композитные корпуса с пропиткой, а также и не имеющие пропитки композитные корпуса. Обычные композитные корпуса с пропиткой включают корпуса, в которых твердые частицы (например, из карбида вольфрама) пропитываются расплавленным жидким металлическим матричным материалом (например, сплавом меди) внутри пресс-формы. Не имеющие пропитки композитные корпуса могут включать, например, "спеченные" долота "матрица-частицы", в которых порошковый металл (например, порошок никеля или кобальта) смешан с порошком, включающим твердые частицы (например, карбида вольфрама), и затем прессуется и спекается до конечной плотности. К примерам спеченных корпусов "матрица-частицы" относятся корпуса, раскрытые в находящихся в рассмотрении заявках US 11/271153, поданной 10 ноября 2005 г., и US 11/272439, также поданной 10 ноября 2005 г.

Несмотря на то, что были описаны и изображены в приложенных чертежах некоторые варианты осуществления, эти варианты служат только иллюстрацией и не ограничивают области притязаний изобретения, а настоящее изобретение не сводится к конкретным показанным и описанным конструкциям и конфигурациям, поскольку специалистам очевидны различные другие добавления к описанным вариантам осуществления, их модификации и изъятия из них. Поэтому область притязаний изобретения ограничивается только дословным значением и законными эквивалентами формулы изобретения, приведенной далее.

Группа изобретений относится к буровым инструментам с пассивными и активными элементами и к способам формирования такого инструмента. Обеспечивает замедление износа калибрующих и пассивных областей. Буровой инструмент содержит: корпус, имеющий торцевую поверхность на его дистальном конце и калибрующие области, включающие проходящие продольно вверх выступающие части нескольких лопастей, и хвостовик; переходную поверхность, включающую скос, расположенный между наружным диаметром на верхнем конце соответствующей калибрующей области и хвостовиком; и элемент для восходящего бурения, выполненный в виде детали, расположенной на переходной поверхности, проходящей от точки, прилегающей к переходной кромке между переходной поверхностью и соответствующей калибрующей областью, и имеющий пассивное расположение при нисходящем бурении и активное расположение при восходящем бурении или расширении ствола скважины снизу вверх. При осуществлении способа формирования бурового инструмента: формируют корпус, включающий активную область и пассивную область в режиме нисходящего бурения, причем активная область содержит части корпуса, дистальные относительно переходной кромки, а пассивная область включает части корпуса, проксимальные относительно переходной кромки, и пассивная область активна в режиме восходящего бурения; размещают элемент для восходящего бурения в пассивной области посредством размещения его на пластине крепления или формируют элемент для восходящего бурения интегрально с пластиной крепления; и прикрепляют пластину крепления к пассивной области. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Буровой инструмент, содержащий:

корпус, имеющий торцевую поверхность на его дистальном конце и калибрующие области, определяющие наружный диаметр и включающие проходящие продольно вверх выступающие части нескольких лопастей, и хвостовик, прикрепленный к корпусу;

по меньшей мере одну переходную поверхность, включающую скос, расположенный между наружным диаметром на верхнем конце соответствующей калибрующей области и хвостовиком; и

по меньшей мере один элемент для восходящего бурения, выполненный в виде детали, расположенной на переходной поверхности, проходящей от точки, прилегающей к переходной кромке между по меньшей мере одной переходной поверхностью и соответствующей калибрующей областью, и имеющий пассивное расположение при нисходящем бурении и расположение и конструкцию для активного захвата и резания материала породы при восходящем бурении или расширении ствола скважины снизу вверх.

2. Буровой инструмент по п.1, в котором корпус выполнен по меньшей мере из одного материала, выбранного из группы, состоящей из металла, сплава металла, пропитанного композита "матрица-частицы" и композита "матрица-частицы" без пропитки, либо в котором по меньшей мере один элемент для восходящего бурения содержит материал, выбранный из группы, состоящей из по меньшей мере материала поверхностного упрочнения, карбида, борида, алмаза и материалов, импрегнированных алмазами.

3. Буровой инструмент по п.1, в котором по меньшей мере один элемент для восходящего бурения проходит по всей длине по меньшей мере одной переходной поверхности; имеет радиально наружную поверхность, расположенную по существу заподлицо с наружным диаметром; или имеет толщину примерно 2,54 мм или более.

4. Буровой инструмент по п.1, имеющий несколько элементов для восходящего бурения, по меньшей мере некоторые из которых включают по меньшей мере один с отличающимися толщинами и отличающимися формами.

5. Буровой инструмент по п.1, имеющий несколько элементов для восходящего бурения, следующих друг за другом по меньшей мере в направлении вращения бурового инструмента или направлении от проксимального конца по меньшей мере одной переходной поверхности к дистальному концу по меньшей мере одной переходной поверхности.

6. Буровой инструмент по п.1, в котором по меньшей мере один элемент для восходящего бурения проходит по диагонали по меньшей мере по одной переходной поверхности.

7. Буровой инструмент по п.1, включающий пластину крепления, прикрепленную к по меньшей мере одной переходной поверхности, причем по меньшей мере один элемент для восходящего бурения располагается на этой пластине крепления.

8. Способ формирования бурового инструмента с заделанными резцами, при осуществлении которого:

формируют корпус, включающий активную область и пассивную область в режиме нисходящего бурения, причем активная область содержит части корпуса, дистальные относительно переходной кромки, а пассивная область включает части корпуса, проксимальные относительно переходной кромки, и пассивная область активна в режиме восходящего бурения; и

размещают по меньшей мере один элемент для восходящего бурения в пассивной области посредством размещения его на пластине крепления или формируют по меньшей мере один элемент для восходящего бурения интегрально с пластиной крепления; и

прикрепляют пластину крепления к пассивной области.

9. Способ по п.8, в котором при формировании корпуса, включающего активную область и пассивную область, формируют часть пассивной области в виде по меньшей мере одной верхней переходной поверхности, проходящей от переходной кромки к хвостовику.

10. Способ по п.9, в котором при расположении по меньшей мере одного элемента для восходящего бурения в пассивной области по меньшей мере размещают по меньшей мере один элемент для восходящего бурения на пластине крепления для расположения по всей длине по меньшей мере одной верхней переходной поверхности или размещают по меньшей мере один элемент для восходящего бурения на пластине крепления для расположения по диагонали по меньшей мере по одной верхней переходной поверхности.

11. Способ по п.8, в котором при расположении по меньшей мере одного элемента для восходящего бурения в пассивной области размещают по меньшей мере один элемент для восходящего бурения на пластине крепления так, что его радиально наружная кромка располагается по меньшей мере по существу заподлицо с переходной кромкой.

12. Способ по п.8, в котором при расположении по меньшей мере одного элемента для восходящего бурения размещают по меньшей мере один элемент для восходящего бурения на пластине крепления посредством сварки или пайки тугоплавким припоем.

13. Способ по п.8, в котором при расположении по меньшей мере одного элемента для восходящего бурения в пассивной области размещают по меньшей мере один элемент для восходящего бурения на пластине крепления толщиной по меньшей мере в основном 2,54 мм или более.

14. Способ по п.8, в котором при расположении по меньшей мере одного элемента для восходящего бурения в пассивной области размещают несколько элементов для восходящего бурения на пластине крепления, причем эти элементы для восходящего бурения имеют по меньшей мере различную толщину или различную форму.

15. Способ по п.8, в котором формируют по меньшей мере один зубовидный выступ в по меньшей мере одном элементе для восходящего бурения, расположенном на пластине крепления.

16. Способ по п.15, в котором формирование по меньшей мере одного зубовидного выступа на по меньшей мере одном элементе для восходящего бурения, расположенном на пластине крепления, включает по меньшей мере одно из следующего: размещение по меньшей мере одного элемента для восходящего бурения так, чтобы сформировать по меньшей мере один зубовидный выступ, механическая обработка части по меньшей мере одного элемента для восходящего бурения для получения формы по меньшей мере одного зубовидного выступа и формовка по меньшей мере одного элемента для восходящего бурения для приобретения формы по меньшей мере одного зубовидного выступа.

| US 5415243 A, 16.05.1995 | |||

| Буровая коронка режущего типа | 1990 |

|

SU1808974A1 |

| БУРОВОЙ ИНСТРУМЕНТ ДЛЯ РАСШИРЕНИЯ СКВАЖИН | 1990 |

|

RU2049214C1 |

| US 4512425 A, 23.04.1985 | |||

Авторы

Даты

2014-04-20—Публикация

2009-06-03—Подача