Ссылки на родственные заявки

Настоящая заявка претендует на приоритет находящейся в рассмотрении патентной заявки №13/783097, поданной 1 марта 2013 г. под названием "Состав для поверхностного упрочнения, включающий рутений, буровой инструмент с таким упрочнением, и соответствующие способы"

Область техники

Настоящее изобретение в общем относится к составам для поверхностного (твердосплавного) упрочнения, к буровому инструменту, включающему такие составы для поверхностного упрочнения, и к способам формирования поверхностного упрочнения и его нанесения на поверхности бурового инструмента.

Уровень техники

Бурильный инструмент широко используется для формирования (например, бурения или разбуривания) буровых скважин или скважин (далее "стволы скважины") в подземных породах. Бурильный инструмент включает, например, долота роторного бурения, керновые долота, эксцентричные долота, долота со смещенным центром, разбуриватели, раздвижные расширители и фрезы.

Известны долота для роторного бурения различных типов, например долота с фиксированными резцами (часто называемые "лопастными" долотами), шарошечные долота (часто называемые "дробящими" долотами), долота с импрегнированными суперабразивными резцами и гибридные долота (могут включать, например, фиксированные резцы и шарошечные резцы). Буровое долото вращают и продвигают в подземную породу. При вращении бурового долота, его резцы или абразивные структуры режут, дробят, срезают и (или) соскребают материал породы, формируя ствол скважины.

Буровое долото присоединено, непосредственно или через промежуточные элементы, к концу так называемой "бурильной колонны", которая включает последовательность удлиненных трубчатых сегментов, соединенных концами и проходящих в ствол скважины с поверхности породы. Зачастую, различные инструменты и компоненты, включая буровое долото, могут соединяться друг с другом на дистальном конце бурильной колонны на дне пробуриваемого ствола скважины. Эта сборка инструментов и компонентов называется "компоновкой низа бурильной колонны" (КНБК).

Вращение бурового долота внутри ствола скважины может осуществляться путем вращения бурильной колонны с поверхности породы, либо присоединением бурового долота к забойному двигателю, который также соединен с бурильной колонной и расположен вблизи дна ствола скважины. Забойный двигатель может включать, например, гидравлический двигатель Муано, на валу которого установлено буровое долото, который может приводиться во вращение нагнетанием текучей среды (например, глинистым или буровым раствором), проходящей с поверхности породы по центру бурильной колонны, через гидравлический двигатель, через сопла бурового долота, и обратно на поверхность породы через кольцевое пространство между наружной поверхностью бурильной колонны и обнаженной поверхностью породы внутри ствола скважины.

Материалы бурового инструмента должны быть относительно твердыми и износостойкими, чтобы не подвергаться чрезмерному износу при использовании инструмента. В стремлении повысить износостойкость бурового инструмента, на поверхности буровых долот, подверженные истиранию, эрозии или истиранию и эрозии одновременно, наносились композитные материалы. Эти композитные материалы часто называют материалами "поверхностного упрочнения". Материалы поверхностного упрочнения обычно включают зерна твердого материала, встроенные в однородную фазу матрицы. Однородная фаза матрицы обычно представляет собой сплав металла, и в уровне техники часто называется металлом-связкой, поскольку она скрепляет между собой зерна твердого материала.

Например, материалы упрочнения часто включают частицы карбида вольфрама, распределенные в матрице сплава металла на основе железа, никеля или кобальта. Частицы карбида вольфрама обладают относительно высокой твердостью по сравнению с матричным материалом, а матричный материал имеет относительно высокую вязкость разрушения (ударную вязкость) по сравнению с частицами карбида вольфрама.

Частицы карбида вольфрама, используемые в материалах поверхностного упрочнения, могут включать литые частицы карбида вольфрама, спеченные частицы карбида вольфрама и макрокристаллические частицы карбида вольфрама, как по отдельности, так и в любой комбинации. Система карбида вольфрама включает два стехиометрических соединения, WC и W2C. Литой карбид вольфрама обычно включает эвтектическую смесь соединений WC и W2C Спеченные частицы карбида вольфрама включают относительно небольшие частицы WC, скрепленные друг с другом матричным материалом. В качестве матричных материалов при спекании частиц карбида вольфрама часто используют кобальт и его сплавы. Наконец, макрокристаллические частицы карбида вольфрама обычно состоят из одиночных кристаллов WC.

Для нанесения поверхностного упрочнения на поверхность бурового инструмента могут быть использованы различные технологии, известные в уровне техники. Например, для нанесения поверхностного упрочнения на буровой инструмент могут быть использованы процессы автоматизированной и ручной сварки. В некоторых процессах ручной сварки, подготавливается сварочный электрод, содержащий материал поверхностного упрочнения, и используется горелка (например, кислородно-ацетиленовая горелка, или горелка для дуговой сварки) для нагревания конца электрода и, при необходимости, поверхности инструмента, на которую должно быть нанесено поверхностное упрочнение. Конец электрода нагревается, пока матричный материал по меньшей мере не начинает плавиться. Когда матричный материал на конце электрода начинает плавиться, расплавляющийся материал поверхностного упрочнения наносится на поверхность инструмента. Твердые частицы, распределенные внутри матричного материала, также наносятся на поверхность вместе с расплавленным матричным материалом. После нанесения, расплавленный матричный материал охлаждается и затвердевает.

Такие сварочные электроды могут представлять собой по существу сплошной литой стержень материала поверхностного упрочнения, либо полую цилиндрическую трубку, сформированную из матричного материала поверхностного упрочнения, заполненную твердыми частицами (например, частицами карбида вольфрама). В сварочных электродах трубчатой конструкции по меньшей мере один конец полой цилиндрической трубки может быть закупорен. Затем закупоренный конец трубки может быть расплавлен или наварен на нужную поверхность бурового инструмента. По мере плавления трубки, частицы карбида вольфрама внутри полой цилиндрической трубки смешиваются с расплавленным матричным материалом по мере нанесения его на поверхность инструмента. В альтернативной технологии для поверхностного упрочнения используется литой сварочный электрод.

Для нанесения поверхностного упрочнения также используется процесс газопламенного напыления. В этом процессе, порошок, включающий твердые частицы и частицы матричного материала, переносится текучей средой под давлением (например, сжатым газом) к форсунке. Порошковая смесь распыляется форсункой через пламя на поверхность инструмента, на которую наносится поверхностное упрочнение. Под действием пламени происходит по меньшей мере частичное расплавление частиц матричного материала. Когда материал распыляется на инструмент, расплавленный матричный материал охлаждается и затвердевает, а твердые частицы остаются внедренными в матричный материал для формирования поверхностного упрочнения на поверхности инструмента.

В уровне техники известны различные типы сварочных процессов, которые могут быть использованы для поверхностного упрочнения поверхности бурового инструмента. Например, для нанесения поверхностного упрочнения на поверхность бурового инструмента могут быть использованы дуговая сварка плавящимся электродом в инертном газе (MIG - от англ. metal-inert gas welding), дуговая сварка вольфрамовым электродом в среде инертного газа (TIG - от англ. tungsten-inert gas welding) и плазменно-дуговая сварка с переносом металла (РТА от англ. plasma-transferred arc welding).

Раскрытие изобретения

В вариантах выполнения, настоящее изобретение включает состав (композицию) для поверхностного упрочнения, содержащий сплав металла на основе кобальта, включающий рутений (например, по меньшей мере примерно 5,0 масс. % рутения), и зерна твердого материала, внедренные в сплав металла на основе кобальта.

В настоящем изобретении также предлагается буровой инструмент, имеющий корпус, и по меньшей мере один материал поверхностного упрочнения на поверхности корпуса. По меньшей мере один материал поверхностного упрочнения содержит сплав металла на основе кобальта, включающий рутений (например, по меньшей мере примерно 5,0 масс. % рутения), и зерна твердого материала, внедренные в сплав металла на основе кобальта.

Также в настоящем изобретении предлагается способ нанесения состава поверхностного упрочнения на поверхность бурового инструмента. В соответствии с данным способом, зерна твердого материала внедряют в расплавленный сплав металла на основе кобальта, включающий рутений (например, по меньшей мере примерно 5,0 масс. % рутения) на поверхности бурового инструмента, и расплавленный сплав металла на основе кобальта охлаждается и затвердевает с встроенными в него зернами твердого материала.

Краткое описание чертежей

В то время как описание заканчивается формулой, в которой конкретно описываются и определенно заявляются варианты выполнения, охватываемые изобретением, различные признаки и преимущества вариантов выполнения в пределах области притязаний изобретения могут быть легко установлены из приведенного далее описания, рассмотренного вместе с приложенными чертежами, на которых:

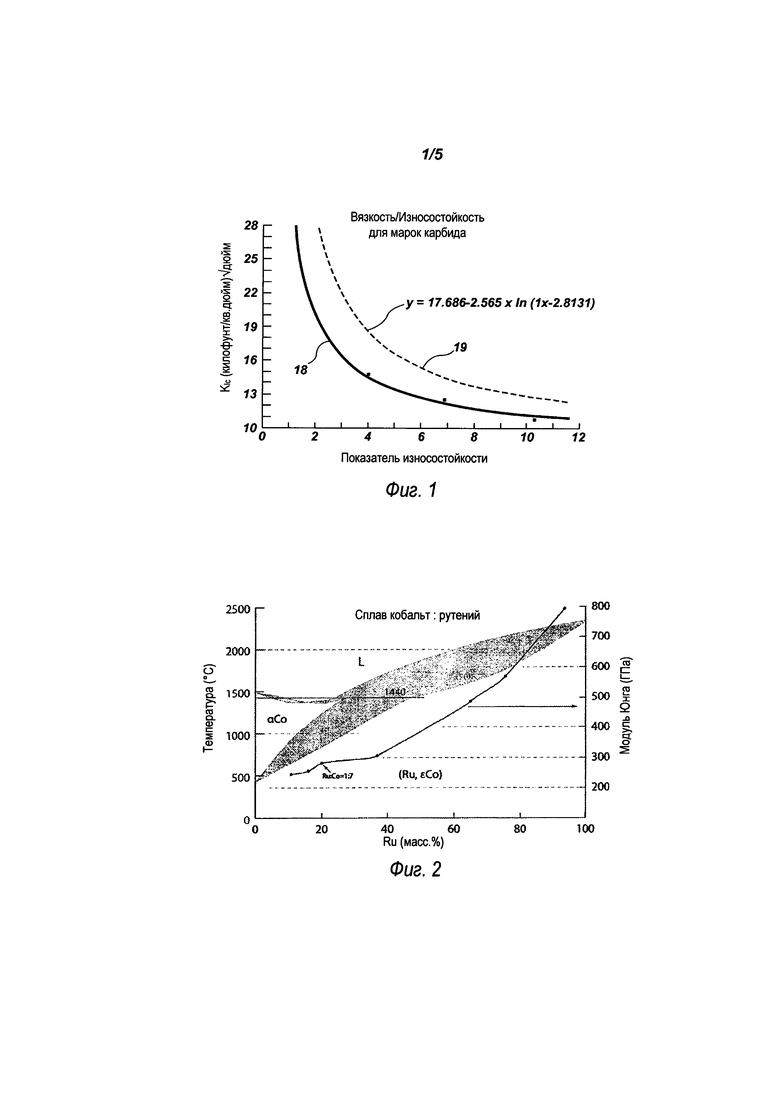

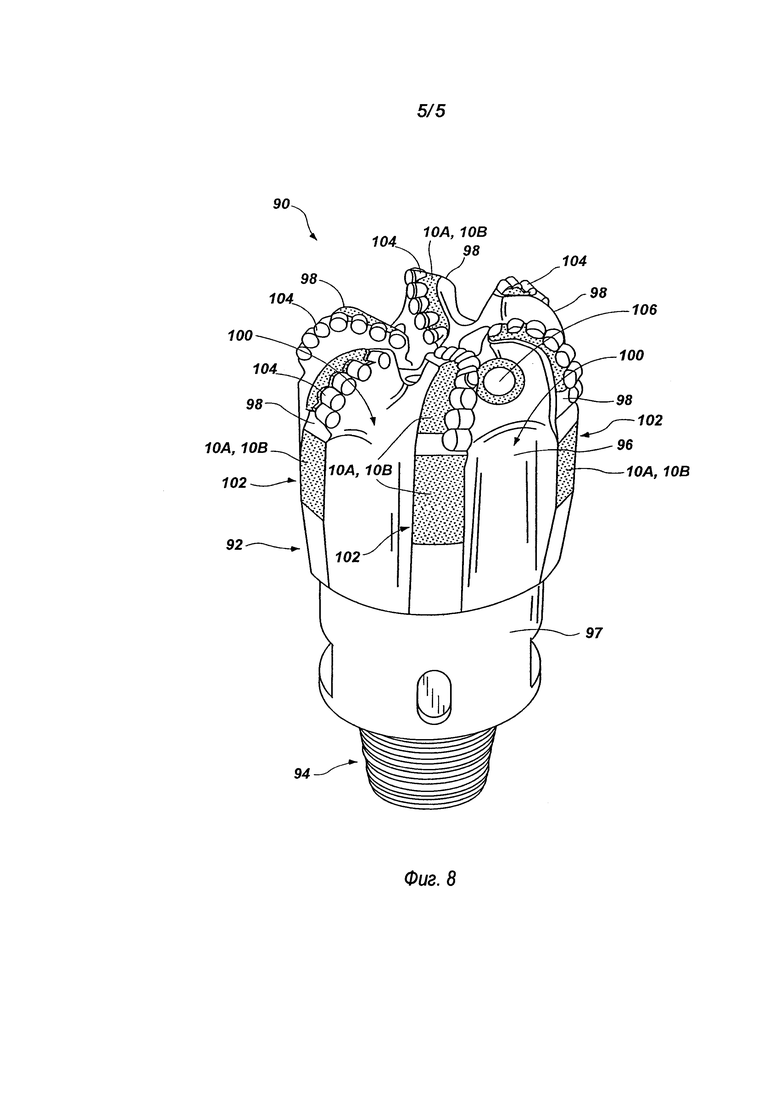

на фиг. 1 представлен график, иллюстрирующий соотношение между вязкостью разрушения и износостойкостью, обычно присущих сортам карбида вольфрама с кобальтом в качестве связующего материала;

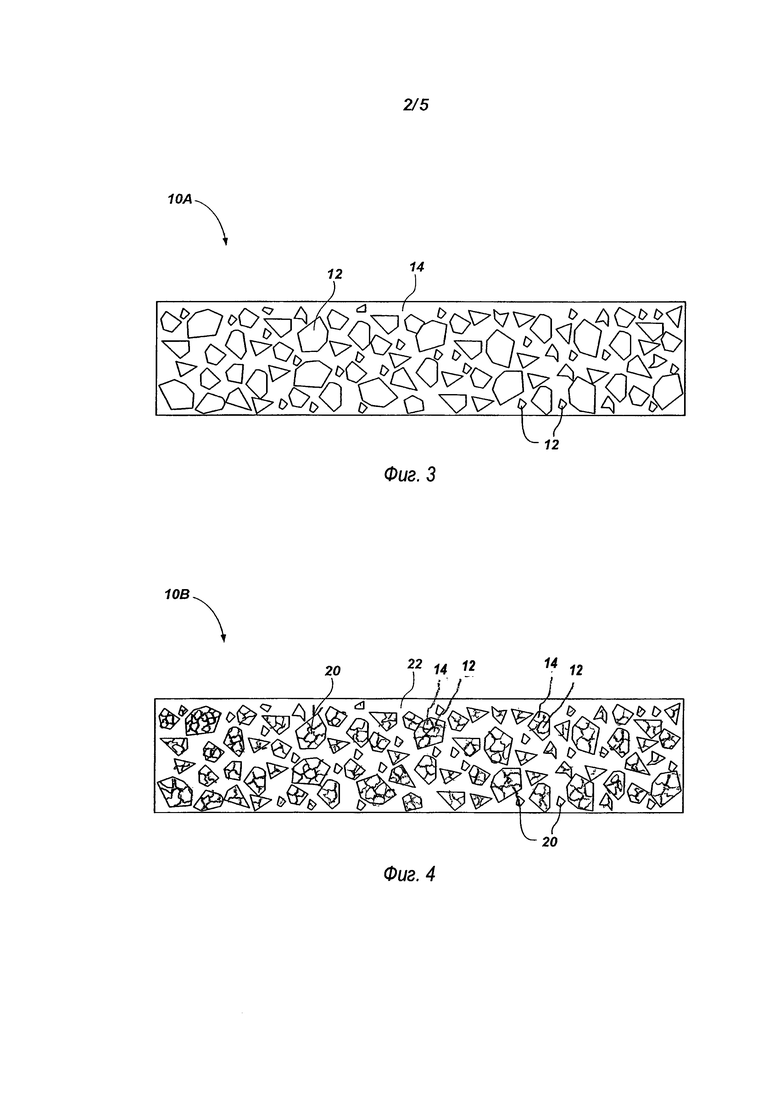

на фиг. 2 представлена диаграмма фазового состояния кобальт-рутениевого сплава, также включающая зависимость модуля Юнга от содержания рутения в системе "кобальт-рутений";

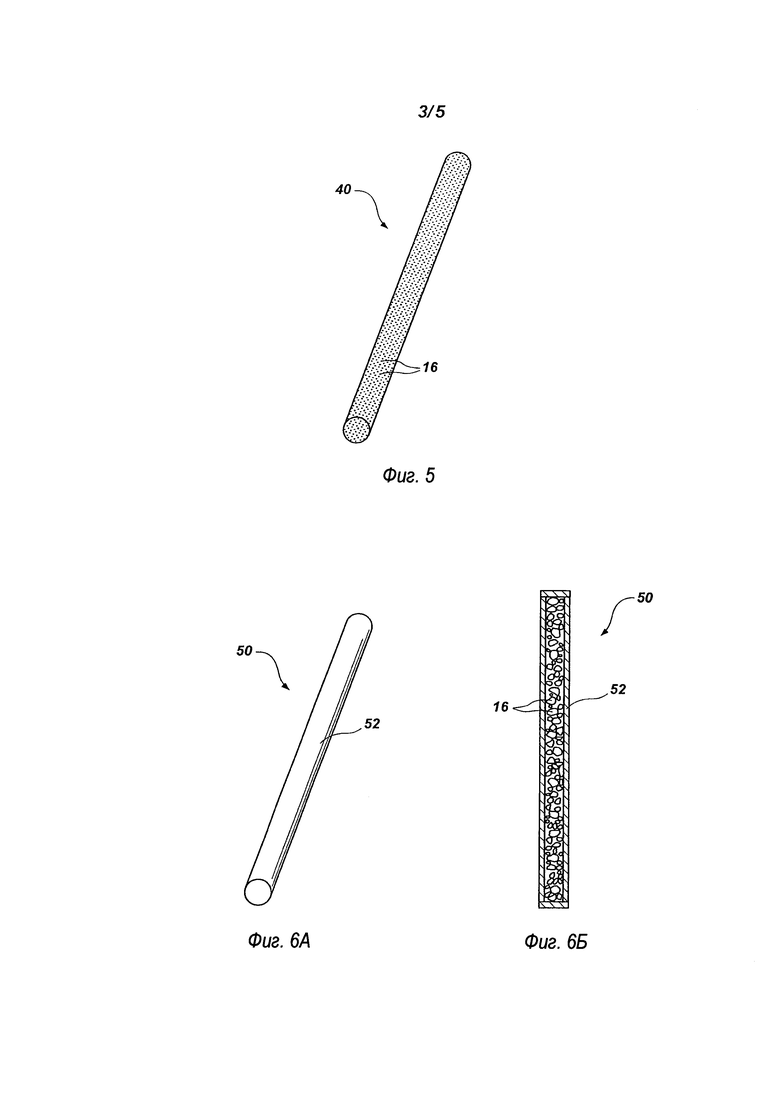

на фиг. 3 представлено упрощенное изображение варианта выполнения материала поверхностного упрочнения, предложенного в настоящем изобретении, содержащего дискретную твердую фазу в матрице сплава металла на основе кобальта, включающей рутений;

на фиг. 4 представлено упрощенное изображение варианта выполнения материала поверхностного упрочнения, предложенного в настоящем изобретении, включающего частицы, образующие дискретную твердую фазу в первой матрице сплава металла на основе кобальта, включающей рутений, при этом частицы находятся во второй, однородной фазе металлической матрицы;

на фиг. 5 представлен перспективный вид варианта выполнения сварочного электрода, предложенного в настоящем изобретении, включающего твердые частицы и сплав металла на основе кобальта, содержащего рутений, в соответствии с приведенным описанием;

на фиг. 6А представлен перспективный вид другого варианта выполнения сварочного электрода, предложенного в настоящем изобретении, включающего твердые частицы и сплав металла на основе кобальта, содержащего рутений, в соответствии с приведенным описанием;

на фиг. 6Б представлен вид продольного сечения сварочного электрода, показанного на фиг. 6А;

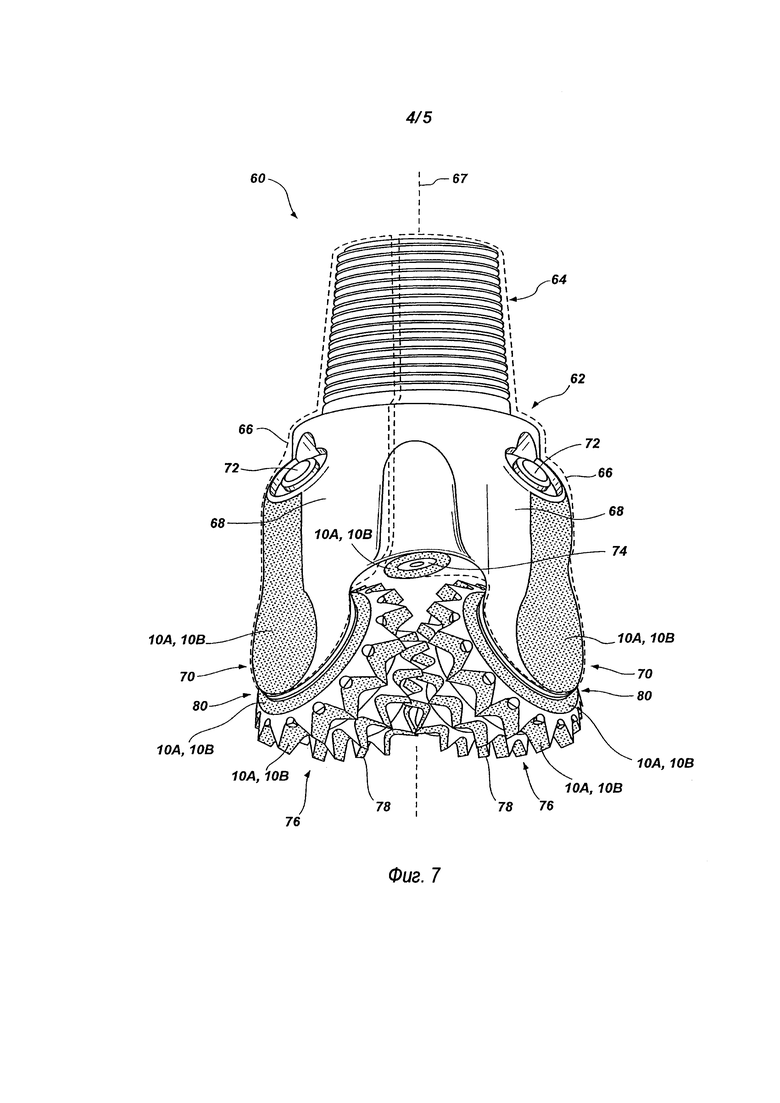

на фиг. 7 представлен вид сбоку варианта выполнения шарошечного долота для роторного бурения, предложенного в настоящем изобретении, включающего материал поверхностного упрочнения, в соответствии с приведенным описанием; и

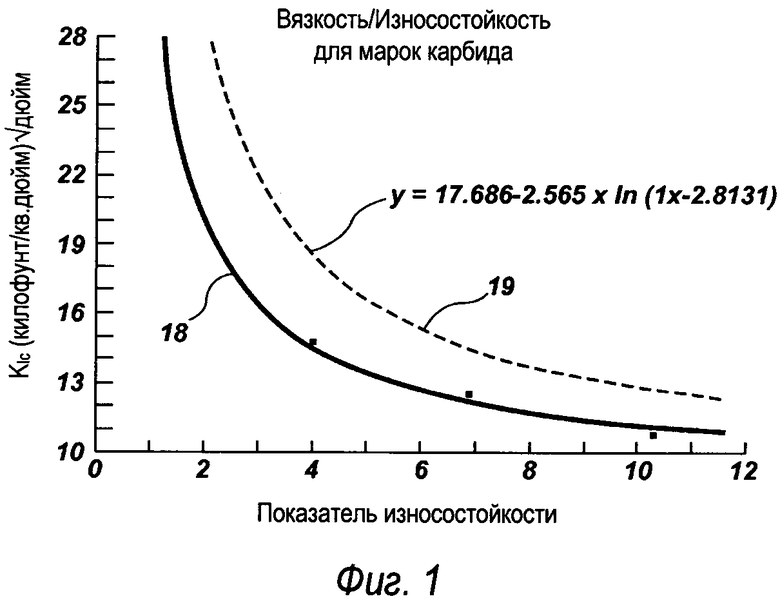

на фиг. 8 представлен перспективный вид варианта выполнения долота для роторного бурения с фиксированными резцами, предложенного в настоящем изобретении, включающего материал поверхностного упрочнения, в соответствии с приведенным описанием.

Подробное описание осуществления изобретения

Представленные иллюстрации не являются фактическими изображениями какого-либо конкретного бурового инструмента, режущего элемента или компонентов такого инструмента или элемента, а представляют собой идеализированные представления, использованные для описания вариантов выполнения настоящего изобретения.

В настоящем описании, термин "буровой инструмент" означает и включает любой инструмент, используемый для удаления материала породы и формирования скважины (например, ствола скважины) в породе посредством удаления материала породы. Буровой инструмент включает, например, долота роторного бурения (например, долота с фиксированными резцами, или "лопастные" долота, и шарошечные, или "дробящие" долота), гибридные долота, включающие одновременно фиксированные резцы и шарошечные элементы, колонковые долота, ударные долота, долота со смещенным центром, разбуриватели (включая раздвижные разбуриватели и разбуриватели с фиксированными ребрами) и другие так называемые инструменты для расширения ствола скважины.

Обычные твердосплавные материалы на основе карбида вольфрама широко используются в буровом инструменте благодаря их высокой твердости и износостойкости. Твердосплавные материалы на основе карбида вольфрама обычно включают зерна карбида вольфрама, цементированные внутри матричного материала из сплава металла на основе кобальта (который обычно не содержит рутений в сколько-нибудь значительном количестве). Такие твердосплавные материалы на основе карбида вольфрама обычно формируются процессами прессования и спекания, в которых частицы карбида вольфрама и частицы сплава металла на основе кобальта смешиваются друг с другом (опционально, с добавками, например органических связующих), прессуются для формирования сырой (неспеченной) детали, после чего спекаются при повышенных температурах (и, опционально, при повышенных давлениях).

Процесс спекания обычно проводится при температуре плавления матричного материала на основе кобальта, или вблизи нее.

Фаза карбида вольфрама в твердосплавных материалах на основе карбида вольфрама обладает высокой твердостью и износостойкостью, однако карбид вольфрама является керамикой и относительно хрупок. Матричный материал из металла на основе кобальта не обладает твердостью или износостойкостью, как карбид вольфрама, но отличается вязкостью и имеет более высокую вязкость разрушения. При этом материал на основе карбида вольфрама с кобальтом в качестве связующего, имеющий более высокое содержание матричного материала на основе сплава кобальта, будет обладать более высокой вязкостью разрушения и меньшей износостойкостью по сравнению с материалом на основе карбида вольфрама с кобальтом в качестве связующего, имеющим меньшее содержание матричного материала на основе сплава кобальта. И наоборот, материал на основе карбида вольфрама с кобальтом в качестве связующего, имеющий более высокое содержание карбида вольфрама, будет обладать более высокой износостойкостью и меньшей вязкостью разрушения по сравнению с материалом на основе карбида вольфрама с кобальтом в качестве связующего, имеющим меньшее содержание карбида вольфрама. Размер зерен карбида вольфрама в твердосплавном материале на основе карбида вольфрама также влияет на износостойкость и вязкость разрушения, при этом более мелкие зерна карбида вольфрама обеспечивают большую износостойкость и меньшую вязкость разрушения, а более крупные зерна карбида вольфрама придают меньшую износостойкость и большую вязкость разрушения.

Было установлено, что обычные материалы на основе карбида вольфрама с кобальтом в качестве связующего, как правило, характеризуются соотношением между износостойкостью и вязкостью разрушения, показанным кривой 18 на фиг. 1. Другими словами, состав материала на основе карбида вольфрама с кобальтом в качестве связующего может быть выбран с любым требуемым размером зерна карбида вольфрама и процентным содержанием карбида вольфрама и матричного материала на основе сплава кобальта. Получившийся, в результате, материал на основе карбида вольфрама с кобальтом в качестве связующего обычно обладает вязкостью у разрушения (при испытании, например, по методике ASTM В-771) и износостойкостью x (при испытании, например, по методике ASTM В-611), значения которых располагаются вдоль линии 18 на фиг. 1.

Было установлено, однако, что включение рутения в матричный материал на основе сплава кобальта в таком твердосплавном материале на основе карбида вольфрама может улучшить износостойкость с одновременным улучшением вязкости разрушения. Другими словами твердосплавный материал на основе карбида вольфрама с кобальтом в качестве связующего (сформированный прессованием и спеканием), включающий сплав 14 на основе кобальта, в который внедрены зерна карбида вольфрама, может обладать вязкостью KIc разрушения, равной у, и показателем износостойкости, равным x, где x и y расположены выше и (или) справа от линии 19 на фиг. 1. Линия 19 может быть представлена уравнением у=17,686-2,565*ln(|x-2,813|). При этом в соответствии с вариантами выполнения настоящего изобретения, твердосплавный материал на основе карбида кремния, имеющий матричный материал в виде сплава кобальта, включающего рутений, может иметь вязкость KIc разрушения, равную y, и показатель износостойкости, равный x, связанные неравенством y≥17,686-2,565*ln(|x-2,813|), по меньшей мере для значений показателей износостойкости от 3,0 до 10,0.

Таким образом, в качестве частного примера, некоторые варианты твердосплавных материалов на основе карбида вольфрама могут иметь показатель износостойкости, равный по меньшей мере 4,0, и вязкость KIc разрушения, равную по меньшей мере примерно 15,0 (килофунт/кв.дюйм√дюйм (ksi√in), а другие варианты выполнения таких твердосплавных материалов на основе карбида вольфрама могут иметь показатель износостойкости, равный по меньшей мере 6,0, и вязкость KIc разрушения, равную по меньшей мере примерно 15,0 (килофунт/кв.дюйм)√дюйм. Обычные карбиды вольфрама с кобальтом в качестве связующего, которые не включают рутений в матричном материале, не обладают одновременно такими величинами вязкости разрушения и износостойкости. В соответствии с вариантами выполнения настоящего изобретения, такие материалы могут использоваться в качестве материалов для поверхностного упрочнения или входить в их состав, как это описано ниже со ссылкой на фиг. 3 и 4.

На фиг. 2 представлена диаграмма фазового состояния кобальт-рутениевой системы. На фазовую диаграмму также наложен график зависимости модуля Юнга от весового содержания рутения в кобальт-рутениевом сплаве. Как показано на фиг. 2, на кривой зависимости модуля Юнга имеется нарушение непрерывности в точке, примерно соответствующей атомному соотношению рутения с кобальтом, равному 1:7. Считается, что при таком атомном соотношении стабилизируется гексагональная кристаллическая структура, и составы при таком соотношении (и при более высоком содержании рутения) будут иметь гексагональную кристаллическую структуру, в то время как составы с меньшими отношениями (и более низким содержанием рутения) будут иметь кубическую кристаллическую структуру.

На фиг. 3 представлено упрощенное изображение варианта выполнения состава 10А поверхностного упрочнения, предложенного в настоящем изобретении. Состав 10А поверхностного упрочнения представляет собой композитный материал, включающий зерна твердого материала 12, внедренные в сплав 14 металла на основе кобальта, включающий рутений. При этом зерна твердого материала 12 формируют дискретные или "рассредоточенные" зерна твердого материала 12 состава 10А поверхностного упрочнения, а сплав 14 металла на основе кобальта формирует однородную матричную фазу состава 10А поверхностного упрочнения. Зерна твердого материала 12 обладают более высокой твердостью, чем сплав 14 металла на основе кобальта, а сплав 14 металла на основе кобальта обладает более высокой вязкостью разрушения, чем зерна твердого материала 12.

Сплав 14 металла на основе кобальта состава 10А поверхностного упрочнения включает рутений. В некоторых вариантах выполнения, кобальтовый сплав 14 может включать по меньшей мере 5,0 масс. % рутения, и может включать от примерно 5,0 масс. % рутения до примерно 45,0 масс. % рутения, или даже от 20,0 масс. % рутения до примерно 45,0 масс. % рутения.

Сплавы кобальта, обычно используемые в твердосплавном карбиде вольфрама, имеют кубическую кристаллическую структуру. Как упоминалось ранее, наличие рутения в сплаве 14 кобальта может способствовать стабилизации гексагональной кристаллической структуры сплава 14 металла на основе кобальта. Таким образом, в некоторых вариантах выполнения, зерна сплава 14 металла на основе кобальта могут иметь гексагональную кристаллическую структуру, и могут характеризоваться модулем Юнга по меньшей мере примерно 250 ГПа, по меньшей мере примерно 260 ГПа, или даже по меньшей мере примерно 270 ГПа.

Зерна твердого материала 12 могут содержать, например, по меньшей мере один материал из группы, включающей карбид переходного металла, нитрид переходного металла, оксид переходного металла. В качестве частного примера, зерна твердого материала 12 могут содержать карбид вольфрама (например, частицы спеченного карбида вольфрама, литого карбида вольфрама, или макрокристаллического карбида вольфрама).

В некоторых вариантах выполнения, сплав 14 металла на основе кобальта, включающий рутений, может составлять от примерно 10,0 масс. % до примерно 50,0 масс. % состава 10А поверхностного упрочнения, при этом остальная часть состава 10А поверхностного упрочнения по меньшей мере в основном состоит из зерен твердого материала 12.

На фиг. 4 представлено упрощенное изображение варианта выполнения состава 10В поверхностного упрочнения, предложенного в настоящем изобретении. Состав 10В поверхностного упрочнения включает частицы 20, содержащие зерна твердого материала 12, внедренные в сплав 14 металла на основе кобальта, включающий рутений, а частицы 20 расположены внутри второй, однородной матричной фазы 22 сплава металла. Зерна твердого материала 12 и сплав 14 металла на основе кобальта, включающий рутений, могут соответствовать описанному со ссылкой на фиг. 4. В частицах 20, однако, сплав 14 металла на основе кобальта, включающий рутений, может составлять от примерно 3,0 масс. % до примерно 20,0 масс. % частиц 20, остальную часть которых по меньшей мере в основном составляют зерна твердого материала 12. Частицы 20 могут быть сформированы прессованием и спеканием смеси частиц, включающей частицы, представляющие собой зерна твердого материала 12, и частицы, представляющие собой сплав 14 металла на основе кобальта, для формирования спеченной массы. Затем спеченная масса может быть разбита, размельчена и (или) подвержена перемалыванию, для формирования частиц 20.

Вторая, однородная, матричная фаза 22 сплава металла может представлять собой, например, сплав железа, сплав кобальта, сплав никеля, сплав меди, сплав алюминия и т.д. В некоторых вариантах выполнения, вторая, однородная, матричная фаза 22 сплава металла также может представлять собой сплав кобальта, включающий рутений, как это было описано ранее в отношении сплава 14 металла на основе кобальта. В некоторых вариантах выполнения, вторая, однородная, матричная фаза 22 сплава металла может иметь тот же химический состав, что и сплав 14 металла на основе кобальта.

Составы 10А, 10В поверхностного упрочнения, описанные в настоящем раскрытии, могут наноситься на поверхности бурового инструмента различными способами. Например, для нанесения составов 10А, 10В поверхностного упрочнения на поверхность бурового инструмента могут быть использованы процессы автоматизированной и ручной сварки. Для нанесения составов 10А, 10В поверхностного упрочнения на поверхность бурового инструмента могут быть использованы различные процессы дуговой сварки. Например, для нанесения составов 10А, 10В поверхностного упрочнения на поверхность бурового инструмента могут быть использованы процессы дуговой сварки плавящимся электродом в инертном газе (MIG), процессы дуговой сварки вольфрамовым электродом в инертном газе (TIG), процессы плазменно-дуговой сварки с переносом металла (РТА). Для нанесения составов 10А, 10В, поверхностного упрочнения на поверхность бурового инструмента могут быть использованы процессы газопламенного напыления. В этих процессах, зерна твердого материала 12 могут быть внедрены в расплавленный сплав 14 металла на основе кобальта, включающий рутений, на поверхности бурового инструмента, и после охлаждения и затвердевания расплавленного сплава 14 металла на основе кобальта зерна твердого материала 12 в нем останутся внедренные зерна твердого материала 12.

Другие варианты выполнения настоящего изобретения включают составы материалов и конструкции, которые могут быть использованы для формирования состава 10А, 10В поверхностного упрочнения на буровом инструменте. Такие составы материалов и конструкции также содержат сплав 14 металла на основе кобальта, включающий рутений, описанный в настоящем раскрытии, и могут также содержать твердые частицы, используемые для формирования зерен твердого материала 12 состава 10А, 10В поверхностного упрочнения, или твердые частицы 20, которые содержат такие зерна твердого материала 12. В частном примере, сплав 14 металла на основе кобальта, включающий рутений, может быть введен в сварочный электрод, и сварочный электрод может быть использован для нанесения состава 10A, 10B поверхностного упрочнения на поверхность бурового инструмента.

На фиг. 5 представлен упрощенный перспективный вид варианта выполнения сплошного сварочного электрода 40, в соответствии с настоящим изобретением. Сплошной сварочный электрод 40, показанный на фиг. 5, может представлять собой по меньшей мере в основном сплошной цилиндр, содержащий твердые частицы 16 (фиг. 5), внедренные в сплав металла, который может, в конечном итоге, сформировать либо сплав 14 металла на основе кобальта состава 10А поверхностного упрочнения, показанный на фиг. 3, либо матричную фазу 22 сплава металла состава 10В поверхностного упрочнения, показанную на фиг. 4. При этом сплошной сварочный электрод 40 имеет удлиненный, в основном цилиндрический корпус, содержащий сплав металла, а твердые частицы 16 металла расположены и распределены внутри этого корпуса. Поскольку сплав металла сварочного электрода 40 в конечном итоге образует сплав 14 металла на основе кобальта в составе 10А поверхностного упрочнения или матричную фазу 22 сплава металла состава 10В поверхностного упрочнения, сплав металла сварочного электрода 40 может иметь состав материала, соответствующий описанному выше для сплава 14 металла на основе кобальта или матричной фазы 22 сплава металла. Сплошной сварочный электрод 40 может также содержать твердые частицы 16, которыми могут быть частицы, содержащие твердый материал 12, как было описано со ссылкой на фиг. 3, либо частицы 20, как было описано со ссылкой на фиг. 4. При этом твердые частицы 16 могут содержать по меньшей мере одно из соединений переходного металла из группы, включающей карбид переходного металла (например, карбид вольфрама), нитрид переходного металла и оксид переходного металла. Сплошной сварочный электрод 40, показанный на фиг. 5, может быть сформирован, например, ковкой, литьем или экструзией.

На фиг. 6А представлен упрощенный перспективный вид другого варианта выполнения трубчатого сварочного электрода 50, в соответствии с настоящим изобретением. Трубчатый сварочный электрод 50, показанный на фиг. 6А, может представлять собой в целом полую, цилиндрическую трубку 52, которая по меньшей мере в основном состоит из металла или сплава металла, который будет использован для формирования либо сплава 14 металла на основе кобальта состава 10А поверхностного упрочнения, показанного на фиг. 3, либо матричной фазы 22 сплава металла состава 10В поверхностного упрочнения, показанной на фиг. 4. Таким образом, металл или сплав металла трубки 52 может иметь состав материала, соответствующий описанному выше для сплава 14 металла на основе кобальта или матричной фазы 22 сплава металла. На фиг. 6Б представлен вид продольного сечения трубчатого сварочного электрода 50, показанного на фиг. 6А. Как показано на фиг. 6Б, внутреннее пространство полой цилиндрической трубки 52 может быть заполнено твердыми частицами 16, которые могут быть аналогичны описанным со ссылкой на фиг. 5. Один или оба конца трубки 52 могут быть заглушены, обжаты или иным способом закупорены, чтобы предотвратить выпадение твердых частиц 16 из трубки 52. При этом трубчатый сварочный электрод 50 также включает удлиненный, в основном цилиндрический, трубчатый корпус, содержащий сплав металла (т.е., трубку 52), и твердые частицы 16, находящиеся внутри корпуса. Полая цилиндрическая трубка 52 сварочного электрода 50, показанного на фиг. 6А и 6Б, может быть сформирована, например, ковкой, литьем или экструзией.

Варианты выполнения сварочных электродов, в соответствии с настоящим изобретением (например, сплошной сварочный электрод 40, показанный на фиг.5, и трубчатый сварочный электрод 50, показанный на фиг. 6А и 6Б), могут быть использованы для нанесения состава 10А, 10В поверхностного упрочнения на поверхность бурового инструмента посредством горелки, например, кислородно-ацетиленовой горелки или горелки для дуговой сварки. Горелка используется для нагревания конца сварочного электрода и, в частности, поверхности бурового инструмента, на которую наносится поверхностное упрочнение. Конец сварочного электрода нагревают, пока по меньшей мере матричный материал в сварочном электроде не начнет плавиться. Когда матричный материал на конце сварочного электрода начинает плавиться, расплавленный матричный материал и твердые частицы 16 из сварочного электрода, увлекаемые расплавленным матричным материалом, наносятся на поверхность бурового инструмента. После нанесения, расплавленному матричному материалу дают возможность остыть и затвердеть на поверхности бурового инструмента, и твердые частицы 16 остаются внедренными в затвердевшем матричном материале. Получившийся состав 10А, 10В (фиг. 3 и 4, соответственно) включает однородную матричную фазу, содержащую сплав металла, которая сформирована сплавом металла сварочного электрода, и зерна твердого материала 12, сформированные твердыми частицами 16 сварочного электрода, или расположенные в сварочном электроде.

Другие варианты выполнения настоящего изобретения включают порошковый исходный материал для использования в процессах наплавки газопламенным напылением, содержащий частицы с кобальтовым сплавом, включающим рутений. Например, порошковый исходный материал для использования в процессах наплавки газопламенным напылением может содержать смесь частиц, содержащих кобальтовый сплав, включающий рутений, как было описано выше, и твердые частицы 16. В процессе наплавки газопламенным напылением, такая порошковая исходная смесь может увлекаться в поток текучей среды под давлением (например, сжатый газ) и переносится к соплу газопламенного напыления. Сжатая текучая среда и порошковая смесь могут распыляться из сопла сквозь пламя на поверхность бурового инструмента, на который должен наноситься состав 10A, 10В поверхностного упрочнения. Пламя вызывает по меньшей мере частичное расплавление частиц сплава металла. По мере распыления порошковой смеси на инструмент, расплавленный сплав металла охлаждается и затвердевает, и твердые частицы 16 остаются внедренными в затвердевший матричный материал сплава металла. Получившийся состав 10А, 10В поверхностного упрочнения (фиг. 3 и 4, соответственно) включает однородную матричную фазу металла (например, либо сплава 14 металла на основе кобальта, согласно фиг. 3, либо матричную фазу 22 сплава металла, согласно фиг. 4), сформированную частицами сплава металла в исходной смеси порошкового материала, и зерна твердого материала 12, сформированного твердыми частицами 16 в исходной порошковой смеси, или расположенными внутри них.

Другие варианты выполнения настоящего изобретения включают буровой инструмент, на по меньшей мере части поверхности корпуса которого имеется состав 10А, 10В поверхностного упрочнения (описанный ранее со ссылкой на фиг. 3 и 4, и включающий сплав 14 металла на основе кобальта, содержащего рутений). Инструмент может также включать по меньшей мере один режущий элемент. В частном примере, буровой инструмент, например, долота роторного бурения с фиксированными резцами, шарошечные буровые долота, долота роторного бурения, импрегнированные алмазами, разбуриватели, фрезы и керновые долота могут включать состав 10А, 10В поверхностного упрочнения и могут воплотить настоящее изобретение.

На фиг. 7 представлен вариант выполнения шарошечного бурового долота 60, в соответствии с настоящим изобретением. Шарошечное буровое долото 60 включает корпус 62 долота, имеющий резьбу на его проксимальном продольном конце для соединения с бурильной колонной (не показана). Корпус 62 долота может иметь несколько (например, три) головок 66 (на фиг. 7 отделены пунктирными линиями) которые сварены друг с другом, располагаясь концентрически вокруг продольной оси 67 бурового долота 60. Резьба 64 может быть нарезана в области конического хвостовика корпуса 62 долота после сваривания головок 66. На перспективном изображении на фиг. 7 видны две из головок 66.

Каждая головная секция 66 содержит корпус головки, или проксимальную секцию 68, ближайшую к резьбе 64, и лапу 70 долота, отстоящую от нее в дистальном направлении. Каждая верхняя секция 68 бурового долота 60 может включать компенсатор 72 давления смазки, известный в уровне техники. Корпус 62 долота может иметь по меньшей мере одно сопло для управления направлением и скоростью бурового раствора, проходящего под давлением через корпус 62 долота и выходящего из сопла 74 в процессе бурения. Шарошечный резец 76 закреплен с возможностью вращения на оси опорного подшипника (не показана) каждой соответствующей лапы 70 корпуса 62 долота. В качестве примера, буровое долото 60 имеет три шарошечных резца 76, один из которых скрыт от наблюдателя на перспективном чертеже фиг. 7. Каждый шарошечный резец 76 имеет ряды режущих элементов 78. Режущие элементы 78 могут представлять собой режущие зубья, которые могут быть вырезаны во внешних поверхностях корпусов шарошечных резцов 76. В альтернативном варианте, режущие элементы 78 могут содержать отдельно сформированные вставки, которые могут быть выполнены из износостойкого материала, например, твердого сплава с карбидом вольфрама, и запрессованы в гнезда, просверленные или выполненные другим путем во внешних поверхностях корпусов шарошечных резцов 76.

Шарошечное буровое долото 60, показанное на фиг. 7, может включать состав 10А, 10Б поверхностного упрочнения на одной или более поверхностях бурового долота 60. В частном примере, на наружных поверхностях головок 66, включая наружные поверхности как проксимальных секций 68 головок 66, так и лап 70 долота головок 66, может быть нанесен состав 10А, 10В поверхностного упрочнения. Более того, состав 10А, 10В поверхностного упрочнения может быть нанесен на различные поверхности шарошечных резцов 76. Например, состав 10А, 10В поверхностного упрочнения может быть нанесен на калибрующие поверхности 80 шарошечных резцов 76, на режущие элементы 78 (например, на режущие зубья), или одновременно и на калибрующие поверхности 80 и на режущие элементы 78. Состав 10А, 10В поверхностного упрочнения также может быть нанесен на поверхности бурового долота 60 внутри проходов для бурового раствора (не показаны), проходящих сквозь буровое долото 60, а также на поверхности бурового долота 60 вблизи сопел 74, и другие поверхности, которые могут быть подвержены эрозии под действием бурового раствора в процессе бурения.

На фиг. 8 представлен вариант выполнения бурового долота 90 с фиксированными резцами, в соответствии с настоящим изобретением. Буровое долото 90 с фиксированными резцами включает корпус 92 долота с резьбой 94 на его проксимальном продольном конце для присоединения к бурильной колонне (не показана). Корпус 92 бурового долота может иметь буровую коронку 96, которая может быть сформирована из композитного материала "матрица-частица" (например, твердосплавного материала на основе карбида вольфрама) или сплава металла (например, стали). Буровая коронка 96 может быть прикреплена к хвостовику 97, и резьба 94 может быть нарезана на хвостовике 97.

Коронка 96 бурового долота 90 может включать несколько лопастей 98, разделенных между собой промывочными канавками 100. Лопасти 98 могут проходить по торцевой поверхности буровой коронки 96 от центральной конической области коронки 96 до ее калибрующей области. Радиально наружные поверхности лопастей 98 в калибрующей области коронки 96 включают калибрующие поверхности 102 бурового долота 90. Эти калибрующие поверхности 102 определяют диаметр любого ствола скважины пробуриваемого буровым долотом 90. Части промывочных канавок 100 между лопастями 98 в калибрующей области буровой коронки 96 часто называют канавками для выноса бурового шлама.

К каждой из лопастей 98 может быть неподвижно прикреплено несколько режущих элементов 104. Режущие элементы 104 могут содержать, например, ПКА режущие элементы (режущие элементы на основе поликристаллических алмазов). Промывочные канавки (не показаны) также проходят сквозь буровое долото 90 к соплам 106, обеспечивая нагнетание бурового раствора сквозь бурильную колонну (не показана), буровое долото 90 и через сопла 106, в процессе бурения.

Буровое долото 90 с фиксированными резцами, показанное на фиг. 8, на одной или более поверхностях бурового долота 90 может иметь нанесенный состав 10А, 10В поверхностного упрочнения. В частном примере, состав 10А, 10В поверхностного упрочнения может быть нанесен на калибрующую поверхность 102. Кроме того, состав 10А, 10В поверхностного упрочнения может быть нанесен на разных поверхностях лопастей 98, входящих в зацепление с породой. Состав 10А, 10В поверхностного упрочнения также может быть нанесен на поверхности бурового долота 90 внутри промывочных канавок (не показаны), проходящих сквозь буровое долото 90, а также на поверхности бурового долота 90 вблизи сопел 106, и на другие поверхности, которые могут быть подвержены эрозии под действием бурового раствора в процессе бурения.

Таким образом, поверхности бурового инструмента, например шарошечного бурового долота 60, показанного на фиг. 7, и бурового долота 90 с фиксированными резцами, показанного на фиг. 8, могут быть подвергнуты поверхностному упрочнению путем прикрепления к ним твердых частиц с использованием сплава металла на основе кобальта, включающего рутений, как это было описано выше.

Дополнительные частные варианты выполнения, не ограничивающие изобретение, приведены ниже.

Вариант 1: Состав для поверхностного упрочнения, содержащий: сплав металла на основе кобальта, включающий по меньшей мере 5,0 масс. % рутения; и зерна твердого материала, внедренные в сплав металла на основе кобальта.

Вариант 2: Состав для поверхностного упрочнения в соответствии с Вариантом 1, в котором состав для поверхностного упрочнения обладает показателем износостойкости, равным по меньшей мере примерно 4,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 18,0 (килофунт/кв.дюйм)√дюйм.

Вариант 3: Состав для поверхностного упрочнения в соответствии с Вариантом 1, в котором состав для поверхностного упрочнения обладает показателем износостойкости, равным по меньшей мере примерно 6,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 15,0 (килофунт/кв.дюйм)√дюйм.

Вариант 4: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-3, в котором материал поверхностного упрочнения имеет состав, обладающий вязкостью KIc разрушения, равной у, и показателем износостойкости, равным x, при этом y≥17,686-2,565*ln(|х-2,813|).

Вариант 5: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-4, в котором сплав металла на основе кобальта содержит от примерно 5,0 масс. % рутения до примерно 45,0 масс. % рутения.

Вариант 6: Состав для поверхностного упрочнения в соответствии Вариантом 5, в котором сплав металла на основе кобальта содержит от примерно 20,0 масс. % рутения до примерно 45,0 масс. % рутения.

Вариант 7: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-6, в котором зерна сплава металла на основе кобальта имеют гексагональную кристаллическую структуру.

Вариант 8: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-7, в котором от примерно 10,0 масс. % до примерно 50,0 масс. % состава поверхностного упрочнения составляет сплав металла на основе кобальта.

Вариант 9: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-8, в котором зерна твердого материала содержат по меньшей мере один материал из группы, включающей карбид переходного металла, нитрид переходного металла, оксид переходного металла.

Вариант 10: Состав для поверхностного упрочнения в соответствии с любым из Вариантов 1-9, в котором зерна твердого материала содержат карбид вольфрама.

Вариант 11: Буровой инструмент, включающий: корпус; и по меньшей мере один материал поверхностного упрочнения, помещенный на поверхность корпуса и содержащий сплав металла на основе кобальта, включающий по меньшей мере 5,0 масс. % рутения, и зерна твердого материала, внедренные в сплав металла на основе кобальта.

Вариант 12: Буровой инструмент в соответствии с Вариантом 11, в котором по меньшей мере один материал поверхностного упрочнения имеет состав, характеризующийся показателем износостойкости, по меньшей мере равным примерно 4,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 18,0 (килофунт/кв.дюйм)√дюйм.

Вариант 13: Буровой инструмент в соответствии с Вариантом 11, в котором по меньшей мере один материал поверхностного упрочнения имеет состав, характеризующийся показателем износостойкости, равным по меньшей мере примерно 6,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 15,0 (килофунт/кв.дюйм)√дюйм.

Вариант 14: Буровой инструмент в соответствии с любым из Вариантов 11-13, в котором материал поверхностного упрочнения имеет состав, характеризующийся вязкостью KIc разрушения, равной y, и показателем износостойкости, равным x, при этом y≥17,686-2,565*ln(|x-2,813|).

Вариант 15: Буровой инструмент в соответствии с любым из Вариантов 11-14, в котором сплав металла на основе кобальта содержит от примерно 5,0 масс. % рутения до примерно 45,0 масс. % рутения.

Вариант 16: Буровой инструмент в соответствии с Вариантом 15, в котором сплав металла на основе кобальта содержит от примерно 20,0 масс. % рутения до примерно 45,0 масс. % рутения.

Вариант 17: Буровой инструмент в соответствии с любым из Вариантов 11-16, в котором зерна сплава металла на основе кобальта имеют гексагональную кристаллическую структуру.

Вариант 18: Способ нанесения состава поверхностного упрочнения на поверхность бурового инструмента, при осуществлении которого: внедряют зерна твердого материала в расплавленный сплав металла на основе кобальта, включающий по меньшей мере примерно 5,0 масс. % рутения, на поверхности бурового инструмента; и охлаждают и отверждают расплавленный сплав металла на основе кобальта с внедренными в него зернами твердого материала.

Вариант 19: Способ в соответствии с Вариантом 18, при осуществлении которого также составляют состав для поверхностного упрочнения, характеризующийся вязкостью KIc разрушения, равной у, и показателем износостойкости, равным x, при этом y≥17,686-2,565*ln(|х-2,813|).

Вариант 20: Способ в соответствии с Вариантом 18 или Вариантом 19, при осуществлен которого также составляют состав для поверхностного упрочнения, в котором содержится от примерно 20,0 масс. % рутения до примерно 45,0 масс. % рутения.

Хотя приведенное описание содержит много подробностей, они должны восприниматься не как ограничивающие область притязаний настоящего изобретения, а в качестве конкретных частных вариантов выполнения. При этом могут быть предложены другие варианты выполнения изобретения, не выходящие за пределы области его притязаний. Например, описанные здесь признаки со ссылкой на один вариант выполнения, также могут быть использованы в других описанных здесь вариантах выполнения. Поэтому, область притязаний изобретения определяется и ограничивается только приложенной формулой и ее законными эквивалентами, а не приведенным описанием. Все дополнения, изъятия и модификации изобретения, описанного здесь, охватываемые существом и областью притязаний формулы, заключены в настоящем изобретении.

Изобретение относится к способу нанесения состава для поверхностного упрочнения на поверхность бурового инструмента. Технический результат заключается в повышении износостойкости бурового инструмента. При осуществлении способа нанесения состава для поверхностного упрочнения суспензируют зерна твердого материала в расплавленном сплаве металла на основе кобальта, включающем по меньшей мере примерно 5,0 масс. % рутения, на поверхности бурового инструмента. Затем охлаждают и отверждают расплавленный сплав металла на основе кобальта с суспендированными в нем зернами твердого материала. 12 з.п. ф-лы, 8 ил.

1. Способ нанесения состава для поверхностного упрочнения на поверхность бурового инструмента, при осуществлении которого:

суспензируют зерна твердого материала в расплавленном сплаве металла на основе кобальта, включающем по меньшей мере примерно 5,0 масс. % рутения, на поверхности бурового инструмента; и

охлаждают и отверждают расплавленный сплав металла на основе кобальта с суспендированными в нем зернами твердого материала.

2. Способ по п. 1, в котором составляют состав для поверхностного упрочнения, характеризующийся вязкостью KIc разрушения, равной y, и показателем износостойкости, равным x, при этом y≥17,686-2,565*ln(|x-2,813|).

3. Способ по п. 1, в котором составляют состав для поверхностного упрочнения с содержанием рутения примерно от 5,0 до 45,0 масс. %.

4. Способ по п. 3, в котором составляют состав для поверхностного упрочнения с содержанием рутения примерно от 20,0 до 45,0 масс. %.

5. Способ по п. 1, в котором составляют состав для поверхностного упрочнения, обладающий показателем износостойкости, равным по меньшей мере примерно 6,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 15,0 (килофунт/кв.дюйм)√дюйм.

6. Способ по п. 1, в котором составляют состав для поверхностного упрочнения, обладающий показателем износостойкости, равным по меньшей мере примерно 4,0, и вязкостью KIc разрушения, равной по меньшей мере примерно 18,0 (килофунт/кв.дюйм)√дюйм.

7. Способ по п. 1, в котором составляют состав для поверхностного упрочнения с содержанием сплава металла на основе кобальта примерно от 10,0 до 50,0 масс. %.

8. Способ по п. 1, в котором составляют сплав металла на основе кобальта, имеющий гексагональную кристаллическую структуру.

9. Способ по п. 1, в котором обеспечивают зерна твердого материала, содержащие по меньшей мере один материал из группы, включающей карбид переходного металла, нитрид переходного металла и оксид переходного металла.

10. Способ по п. 1, в котором обеспечивают зерна твердого материала, содержащие карбид вольфрама.

11. Способ по п. 1, в котором суспензирование зерен твердого материала в расплавленном сплаве металла на основе кобальта включает расплавление сварочного электрода, включающего цилиндрический корпус из сплава металла на основе кобальта и частицы твердого материала, размещенные внутри этого корпуса.

12. Способ по п. 11, в котором сварочный электрод расплавляют с использованием дуговой сварки плавящимся электродом в инертном газе, или дуговой сварки вольфрамовым электродом в среде инертного газа, или плазменно-дуговой сварки с переносом металла.

13. Способ по п. 1, в котором суспензирование зерен твердого материала в расплавленном сплаве металла на основе кобальта включает расплавление порошковой смеси, содержащей частицы сплава металла на основе кобальта и частицы твердого материала посредством сопла газопламенного напыления.

| US 3785783 A, 15.01.1974 | |||

| Износостойкое изделие (его варианты) | 1985 |

|

SU1538890A3 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 7832506 B2, 16.11.2010. | |||

Авторы

Даты

2018-06-22—Публикация

2014-02-28—Подача