ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к структурам затяжки винта, в частности к винту и инструменту для затяжки винта, у которого ограничивается усилие на выходе для предотвращения деформации шлица и повреждений, износа и т.д. сопрягающихся выпуклых секций, при этом создавая возможность легкого затягивания винта с увеличенным моментом затяжки.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Широко известны структуры затяжки винта, которые включают в себя: (а) вдавленный вогнутый шлиц, помещенный на винте, и сопрягающиеся выпуклые секции, помещенные на инструменте для затяжки винта; (b) шлиц и сопрягающиеся выпуклые секции, включающие в себя три или больше участка передачи момента затяжки соответственно, которые выступают наружу через равноугольные интервалы для концентричного сопряженного взаимодействия; и (с) в котором вращение инструмента для затяжки винта вызывает передачу момента затяжки частями сопрягающихся выпуклых секций на винт через части передачи момента затяжки шлица (см. Патентные публикации 1 и 2).

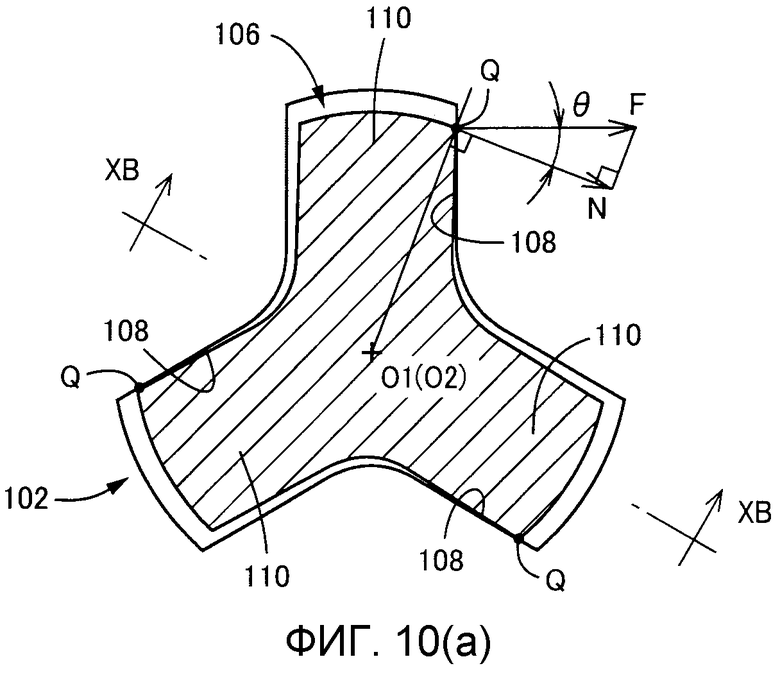

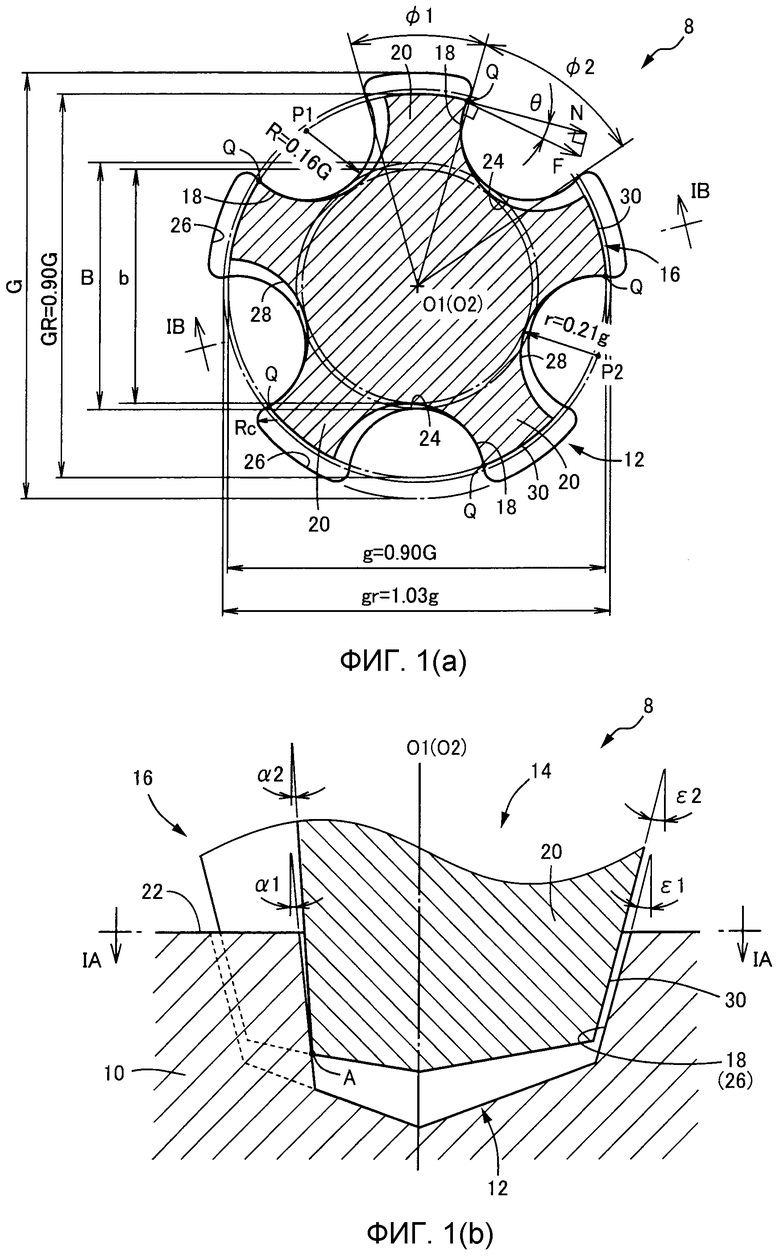

На фиг.10 показан пример такой структуры затяжки винта в случае, при котором шлиц 102, помещенный на головке винта 100, и сопрягающиеся выпуклые секции 106 инструмента для затяжки винта 104 включают в себя три части для передачи момента затяжки 108 и 110, соответственно, которые все располагаются концентрически с осевыми линиями О1 и О2 винта 100 и инструмента для затяжки винта 104 соответственно. Со шлицом 102 и сопрягающимися выпуклыми секциями 106, удерживаемыми в сопряженном взаимодействии друг с другом в концентрическом отношении, далее инструмент для затяжки винта 104 приводится во вращение против часовой стрелки вокруг осевой линии О2. Это ведет к приведению в прилегающий контакт наружных окружных краевых частей участков передачи крутящего момента 110 трех сопрягающихся выпуклых секций 106 с поверхностью боковой стенки частей передачи момента затяжки 108 шлица 102, соответственно, с передачей момента затяжки на винт 100 через точки Q приложения усилия, представляющими полученные участки прилегания. Точки Q приложения усилия присутствуют на концевых участках проема (в позициях на бумажном листе фиг.10(а)), в которых шлиц 102 открыт на торцевой поверхности 112 головки винта 100. Инструмент для затяжки винта 104 включает в себя винтоверт или наконечник. На фиг.10(а) показан вид в поперечном разрезе, выполненный в плоскости, перпендикулярной осевым линиям О1 и О2 и соответствующий поперечному разрезу, выполненному по линии ХА-ХА на фиг.10(b). На фиг.10(b) показан вид в продольном разрезе, включающий в себя осевые линии О1 и О2, и соответствующий поперечному разрезу, выполненному по линии ХВ-ХВ на фиг.10(а).

ПУБЛИКАЦИИ О СУЩЕСТВУЮЩИХ ТЕХНИЧЕСКИХ РЕШЕНИЯХ

Патентные публикации

Патентная публикация 1: Японский патент № 3026965

Патентная публикация 2: Японская публикация патентной заявки № 2009-8134

СУЩНОСТЬ ИЗОБРЕТЕНИЕ

Проблемы, которые должны быть решены изобретением

В структуре затяжки винта согласно существующему уровню техники шлиц 102 имеет конфигурацию торцевой поверхности, перпендикулярную центральной оси О1, включая точку Q приложения усилия. Перпендикулярное к поверхности усилие F, воздействующее на шлиц 102 в направлении, перпендикулярном к поверхности его боковой стенки в точках Q приложения усилия, отклонено относительно касательного направления (ориентированного в направлении, обозначенном стрелкой N) в точке Q приложения усилия с центром на осевой линии О1 на угол, который рассматривается как приводной угол θ. Далее приводной угол θ выражен как 0°<θ, с приводным углом θ, который рассматривается как положительный, если он ориентирован далее наружу по сравнению с касательным направлением. При оценке приводного угла θ для Патентных публикаций 1 и 2 по их чертежам приводной угол θ составляет порядка +20° в Патентной публикации 1 и составляет порядка +3° в Патентной публикации 2. Кроме того, стрелка N на фиг.10(а) обозначает усилие, переданное на винт 100 как крутящий момент в касательном направлении и выраженное формулой (1), выраженной ниже с использованием перпендикулярного к поверхности усилия F и приводного угла θ:

Когда приводной угол θ является положительным с ориентацией наружу, возникает составляющая сила, которая вызывает относительное высвобождение шлица 102 в направлении внешней стороны окружности в трех точках Q приложения усилия. Вероятно возникновение выхода, при котором инструмент для затяжки винта 104 выталкивается из шлица 102 с возникающей трудностью приложения повышенного крутящего момента. Кроме того, существует тенденция к возникновению деформации или царапин в пазах шлица 102 или растрескивание или износ возникают на участках передачи крутящего момента 110 сопрягающихся выпуклых секций 106 инструмента для затяжки винта 104.

Настоящее изобретение было выполнено с учетом вышеуказанного и имеет задачу, заключающуюся в подавлении возникновения выхода (соскакивания) инструмента для затяжки винта, благодаря чему предотвращается возникновение деформации шлица и повреждение и т.д. сопрягающихся выпуклых секций, что позволяет легко затягивать винт с повышенным моментом затяжки.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Для достижения этой задачи первый аспект настоящего изобретения предлагает структуру затяжки винта, содержащую (а) вдавленный вогнутый шлиц, выполненный на винте, и сопрягающиеся выпуклые секции, помещенные на инструменте для затяжки винта, предназначенном для затяжки винта, (b) шлиц и сопрягающиеся выпуклые секции, включающие в себя три или больше участка передачи крутящего момента соответственно, которые выступают наружу через равноугольные интервалы для концентричного сопряженного взаимодействия; и (с) в котором вращение инструмента для затяжки винта вызывает передачу крутящего момента частями сопрягающихся выпуклых секций на винт через части передачи момента затяжки шлица, (d) под которым наружные окружные краевые части передающих крутящий момент участков сопрягающихся выпуклых секций должны быть приведены в прилегающий контакт с боковой стенкой передающих крутящий момент участков шлица с моментом затяжки, который передается на винт через точки Q приложения усилия, представляющие полученные участки прилегания, (е) так что в форме поперечного разреза или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии О1 шлица, и включая точки Q приложения усилия, перпендикулярное к поверхности усилие F, перпендикулярное к боковой поверхности шлица в точке Q приложения усилия, ориентировано в направлении приводного угла θ, представляющего собой угол, наклоненный относительно касательного направления точки Q приложения усилия с центром на осевой линии О1, который выражен как θ≤0° с приводным углом θ, ориентированным наружу от касательного направления и считающимся положительным; (f) в котором в форме поперечного разреза или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии О1 шлица, и включая точки Q приложения усилия, три или более участка передачи крутящего момента шлица соединены между собой вогнутыми контурами по дуге окружности и имеют каждый дугу окружности с радиусом R, образующую часть или целиком боковые стенки участков передачи крутящего момента; (g) радиус R находится в диапазоне, выраженном как 0,15G≤R≤0,30G, причем G представляет собой наружный диаметр участка передачи крутящего момента шлица, а центральная точка Р1 вогнутых контуров по дуге окружности, имеющей каждая радиус R, расположена на окружности круга диаметра GR центральной точки, находящемся в диапазоне 0,85≤GR≤0,95G с осевой линией О1 как центральной точкой, так что точки Q приложения усилия находятся на вогнутых контурах по дуге окружности, имеющих диаметр в диапазоне от 0,87G до 0,93G с осевой линией О1 как центральной точкой, соответственно; (h) наружные окружные стенки участков передачи крутящего момента шлица имеют конфигурации дуг окружности на наружном диаметре G и наружные окружные стенки и вогнутые контуры по дуге окружности на областях, более близких к точкам Q приложения усилия, плавно соединенные друг с другом посредство дуг окружности, каждая с радиусом Rc и имеет Rc<(G-GR)/2.

Четвертый аспект изобретения предлагает структуру затяжки винта, упомянутую в первом аспекте изобретения, в котором в форме поперечного разреза или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии О1 шлица, и включая точки Q приложения усилия, угол φ1 между участками передачи крутящего момента шлица и отдельный угол φ2 участков передачи крутящего момента удовлетворял отношению 0,35<W<0,50, когда принято, что участки передачи крутящего момента имеют отношение W=φ1/(φ1+φ2).

Седьмой аспект изобретения предлагает структуру затяжки винта, упомянутую в любом аспекте изобретения из первого, четвертого и пятого аспектов, в котором в форме поперечного разреза или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии О2 сопрягающихся выпуклых секций и включая точки Q приложения усилия, три или больше участка передачи крутящего момента сопрягающихся выпуклых секций соединены между собой вогнутыми контурами по дуге окружности, входящими каждый в круг или эллипс, образующий часть или целые участки боковых стенок передачи крутящего момента.

Восьмой аспект изобретения предлагает структуру затяжки винта, упомянутую в любом аспекте изобретения из первого, четвертого и пятого аспектов, в котором в форме поперечного разреза или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии О2 сопрягающихся выпуклых секций, и включая точки Q приложения усилия, три или больше участка передачи крутящего момента сопрягающихся выпуклых секций соединены между собой вогнутыми контурами по дуге окружности, каждый из которых имеет радиус “r”, имеющий отношение r≥R к радиусу R, что образует часть или целые участки боковых стенок передачи крутящего момента; (b) при этом в то время, когда “g” представляет наружный диаметр участков передачи крутящего момента в сопрягающихся выпуклых секциях, радиус “r” соответствует отношению, выраженному как 0,17g≤r≤0,33g, при котором центральная точка Р2 вогнутых контуров по дуге окружности с радиусом “r” помещается на окружности круга с диаметром центральной точки “gr”, соответствующим диапазону 0,94g≤gr≤1,06 g с центром на осевой линии О2; и вогнутые контуры по дуге окружности имеют краевые участки, помещенные ближе к точкам Q приложения усилия, которые достигают точек Q приложения усилия.

Девятый аспект изобретения предлагает структуру затяжки винта, упомянутую в восьмом аспекте изобретения, в котором наружный диаметр “g” участков передачи крутящего момента сопрягающихся выпуклых секций соответствует диапазону, выраженному как 0,87G≤g≤0,93G.

Десятый аспект изобретения предлагает структуру затяжки винта, упомянутую в восьмом или девятом аспекте изобретения, в котором в форме поперечного сечения или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии О2 сопрягающихся выпуклых секций, и включая точки Q приложения усилия, участки передачи крутящего момента сопрягающихся выпуклых секций имеют наружные окружные стенки, выполненные каждая в форме дуги окружности с наружным диаметром “g” соответственно, с угловыми участками, на которых наружные окружные стенки и вогнутые контуры по дуге окружности пересекают друг друга в точках Q, служащих для приложения усилия в прилегающем контакте с поверхностями боковых стенок участков передачи крутящего момента шлица.

Одиннадцатый аспект изобретения предлагает структуру затяжки винта, упомянутую в любом аспекте изобретения из первого, четвертого, пятого и от седьмого до десятого аспектов, в котором (а) шлиц имеет участок минимального диаметра, помещенный между несколькими участками передачи крутящего момента, который наклонен по направлению ко дну под углом наклона α1, равным 7° или меньше, так чтобы приближаться к осевой линии О1 шлица; (b) сопрягающаяся выпуклая секция имеет участок минимального диаметра, помещенный между ее несколькими участками передачи крутящего момента, которые наклонены по отношению к дальнему концу под углом наклона α2, равным 7° или меньше, так чтобы приближаться к осевой линии О2 сопрягающейся выпуклой секции; (с) и дальний конец участками минимального диаметра в сопрягающейся выпуклой секции приводится в зацепление на середине участка минимального диаметра шлица в отношении, выраженном как α2≤α1 и α1-α2≤3°, при котором происходит передача крутящего момента.

Двенадцатый аспект изобретения предлагает структуру затяжки винта, упомянутую в одиннадцатом аспекте изобретения, в котором (а) шлиц имеет участки максимального диаметра на участках передачи крутящего момента, которые наклонены по направлению к дну под углом наклона ε1, равным 15° или меньше, так чтобы приближаться к осевой линии О1 шлица; (b) сопрягающаяся выпуклая секция имеет участки максимального диаметра на участках передачи крутящего момента, которые наклонены по направлению к дальнему концу под углом наклона ε2, равным 15° или меньше, так чтобы приближаться к осевой линии О2 сопрягающейся выпуклой секции; (с) при ε1= ε2.

Тринадцатый аспект изобретения предлагает структуру затяжки винта, упомянутую в любом аспекте изобретения из первого, четвертого, пятого и от седьмого до двенадцатого аспектов, в котором (а) приводной угол θ попадает в диапазон -24,6°≤θ≤0°, и (b) количество участков передачи крутящего момента в шлице и в сопрягающихся выпуклых секциях является любым из числа 3, 4, 5 и 6.

Четырнадцатый аспект изобретения предлагает винт, включающий в себя шлиц, упомянутый в любом аспекте изобретения из первого, четвертого, пятого и от седьмого до тринадцатого аспектов.

Пятнадцатый аспект изобретения предлагает структуру затяжки винта, включающую в себя сопрягающиеся выпуклые секции, упомянутые в любом аспекте изобретения из первого, четвертого, пятого и от седьмого до тринадцатого аспектов.

ПОЛЕЗНЫЙ ЭФФЕКТ ИЗОБРЕТЕНИЯ

При структуре затяжки винта согласно первому аспекту настоящего изобретения наружные круговые краевые части участков передачи крутящего момента сопрягающихся выпуклых секций приводятся в прилегающий контакт с поверхностями боковых стенок участков передачи крутящего момента выемки. Это позволяет передавать момент затяжки на винт через точки Q приложения усилия, полученные на таких участках прилегания. Когда это имеет место, приводной угол θ поверхности, перпендикулярной усилию F, представленный на плоскости, перпендикулярной боковой стенке шлица в таких точках Q приложения усилия, приспособлен для того, чтобы соответствовать формуле, выраженной как θ≤0°, и рассматривается как положительный, будучи ориентирован далее наружу по сравнению с касательным направлением при форме поперечного сечения или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии О1 шлица, и включая точки Q приложения усилия. Это ведет к возникновению перпендикулярного поверхности усилия F, приложенного к боковой стенке шлица в касательном направлении или радиально вовнутрь по сравнению с ней с центром, помещенным на осевой линии O1. Это ведет к уменьшению вероятности выхода инструмента для затяжки винта из шлица при той ситуации (0°<θ), при которой усилие прилагается к боковой стенке шлица в направлении, ориентированном радиально наружу в существующих технических решениях. Это ведет к подавлению деформации шлица и повреждений или износа и т.д. сопрягающихся выпуклых секций, что позволяет относительно легко затягивать винт с повышенным моментом затяжки. В частности, если θ<0°, составляющая сила возникает в направлении, вызывающем оттягивание боковой стенки шлица внутрь с сопрягающимися выпуклыми секциями, имеющими повышенную вероятность захвата шлица с более подходящим подавлением выхода с заметным эффектом.

Во втором аспекте настоящего изобретения три или больше участка передачи крутящего момента шлица соединяются между собой посредством круговых или овальных вогнутых контуров по дуге окружности. Кроме того, вогнутые контуры по дуге окружности образуют боковые стенки участков передачи крутящего момента, так что точки Q приложения усилия присутствуют на вогнутых контурах по дуге окружности. Таким образом, должным образом определяя дуги окружности этих вогнутых контуров по дуге окружности, центральная точка позволяет установить приводной угол θ перпендикулярного поверхности усилия F в точке Q приложения усилия равным 0° или меньше. Поскольку вогнутые контуры по дуге окружности образуются в виде дуг окружности с радиусом R, можно в результате вычислений легко получить касательное направление и т.п. точки Q приложения усилия. Далее, это позволяет легко выполнить расчет проектной формы шлица так, чтобы приводной угол θ был задан как определенный угол, равный 0° или меньше.

Радиус R оказывается соответствующим диапазону 0,15G≤R≤0,30G, и центральная точка Р1 вогнутых контуров по дуге окружности, каждый из которых имеет радиус R, располагается на окружности круга с диаметром центральной точки GR, соответствующим диапазону 0,85G≤GR≤0,95G, и точки Q приложения усилия присутствуют на вогнутых контурах по дуге окружности, имеющих диаметр в диапазоне от 0,87G до 0,93G c осевой линией как центральной точкой соответственно, можно установить приводной угол θ перпендикулярного поверхности усилия F равным 0° или меньше. При такой ситуации приводной угол θ предпочтительно может быть определен как соответствующий диапазону -24,6°≤θ≤0°, при котором отношение F/N, т.е. F/F cosθ=1/cosθ, между перпендикулярным поверхности усилием F и усилием N в точке Q приложения усилия в направлении по касательной соответствует диапазону от 1,0 до 1,10, позволяя таким образом ограничить потерю крутящего момента при передаче, вызванную приводным углом θ, в пределах 10% или меньше. Наружные окружные стенки участков передачи крутящего момента шлица формируются с конфигурацией дуги окружности каждая с наружным диаметром G, и наружные окружные стенки и вогнутые контуры по дуге окружности в точках Q приложения усилия плавно соединяются между собой по дуге окружности с заданным радиусом Rc. Таким образом, при формировании шлица в углублении с использованием пуансона шлиц 12 может быть должным образом сформирован с более высокой точностью по сравнению с той, которая достигается, когда углы остаются заостренными, и улучшается долговечность пуансона.

При четвертом аспекте настоящего изобретения участки передачи крутящего момента (участки паза) шлица имеют отношение W, находящееся в диапазоне, выраженном как 0,35<W<0,50. Это позволяет определить его таким образом, чтобы позволить радиусу R и диаметру центральной точки GR удовлетворять требования к числовым диапазонам в третьем аспекте изобретения, так, чтобы приводной угол θ мог соответствовать диапазону -24,6°≤θ≤0°. В целом, кроме того, инструмент для затяжки винта изготавливают из материала, обладающего более высокой прочностью, чем винт. Поэтому установка отношения W участков передачи крутящего момента шлица на уровне меньше 0,50 позволяет установить прочность шлица равнозначной прочности инструмента для затягивания винта с получением в результате ограничение деформации и т.п. шлица, позволяя таким образом затягивать винт с большим моментом затяжки.

В седьмом аспекте настоящего изобретения три или больше участка передачи крутящего момента сопрягающихся выпуклых секций соединяются между собой посредством круговых или овальных вогнутых контуров по дуге окружности, каждый из которых частично или полностью образует боковые стенки участков передачи крутящего момента. Таким образом, установка размера и центральной точки (центральной точки Р2 вогнутых контуров по дуге окружности) дуги окружности вогнутого контура по дуге окружности позволяет краевым частям наружной круговой стороны участков передачи крутящего момента сопрягающихся выпуклых секций входить в прилегающий контакт с поверхностями боковых стенок участков передачи крутящего момента шлица. Это позволяет передавать крутящий момент винту в точках Q приложения усилия, представляющих такие точки прилегания. Далее, становится возможным легко выполнить расчеты проекта формы сопрягающихся выпуклых секций с учетом формы шлица.

Восьмой аспект настоящего изобретения предполагает условие, при котором вогнутые контуры по дуге окружности имеют каждый дуги окружности с радиусом “r”, связанным с радиусом R отношением, выраженным как r≥R. При участках передачи крутящего момента сопрягающихся выгнутых секций, имеющих наружный диаметр “g”, радиус “r” соответствует диапазону, выраженному как 0,17g≤r≤0,33g, центральная точка Р2 вогнутого контура по дуге окружности с радиусом “r” помещается на окружности круга с диаметром центральной точки “gr”, соответствующим диапазону 0,94g≤gr≤1,06g, и концевые участки вогнутых контуров по дуге окружности достигают точек Q приложения усилия, т.е. краевых частей наружной круговой стороны участков передачи крутящего момента с конфигурацией, подобной шлицу. Это позволяет легко выполнить расчеты проекта формы сопрягающихся выпуклых секций так, чтобы позволить краевым частям наружной круговой стороны участков передачи крутящего момента сопрягающихся выпуклых секций войти в прилегающий контакт с поверхностями боковых стенок участков передачи крутящего момента шлица.

При девятом аспекте настоящего изобретения благодаря тому, что участки передачи крутящего момента сопрягающихся выпуклых секций имеют наружный диаметр “g” 0,87G≤g≤0,93G по сравнению с наружным диаметром G участков передачи крутящего момента шлица, краевые части наружной круговой стороны участков передачи крутящего момента сопрягающихся выпуклых секций приводятся в прилегающий контакт с поверхностями боковых стенок участков передачи крутящего момента шлица, у которых наружные окружные стенки и вогнутые контуры по дуге окружности соединяются между собой дугами окружности с заданным радиусом R, и, соответственно, возможна передача должным крутящего момента.

Кроме того, наружный диаметр составляет 0,87G или больше, и это позволяет краевым частям наружной круговой стороны участков передачи крутящего момента сопрягающихся выпуклых секций входить в прилегающий контакт с наружными круговыми боковыми частями (в области вне 0,87G) участков передачи крутящего момента шлица. Это делает возможным затягивание винта с большим моментом затяжки, что ведет к уменьшению перпендикулярного к поверхности усилия F, при условии что крутящий момент сохраняет величину, для того, чтобы таким образом ограничить деформацию шлица и повреждение, износ и т.п. сопрягающихся выпуклых секций.

Размеры такого наружного диаметра “g” определяются при предположении, что положение точки Q приложения усилия относительно наружного диаметра G шлица в обычно применяемой структуре затяжки винта составляет около 0,9G относительно наружного диаметра G шлица 12 и задаются в диапазоне 0,87G≤g≤0,93G с учетом погрешностей на стадии производства.

При десятом аспекте настоящего изобретения участки передачи крутящего момента сопрягающихся выпуклых секций имеют наружные окружные стенки, каждой из которых придана форма дуги окружности с наружным диаметром “g”, предназначенным для получения точек Q приложения усилия в угловых участках, в которых наружные окружные стенки и вогнутые контуры по дуге окружности пересекаются между собой и которые входят в прилегающий контакт с боковыми стенками участков передачи крутящего момента шлица. Это позволяет разместить точки Q приложения усилия в местах, как можно более близких к наружным круговым сторонам участков передачи крутящего момента шлица. Это позволяет затягивать винт с большим моментом затяжки, таким же, как при девятом аспекте настоящего изобретения, что ведет к уменьшению перпендикулярного к поверхности усилия F, при условии, что крутящий момент сохраняет ту же величину, для того, чтобы таким образом ограничить деформацию шлица и повреждение, износ и т.п. сопрягающихся выпуклых секций.

Одиннадцатым аспектом настоящего изобретения является случай, когда дальние концы участков с минимальным диаметром сопрягающихся выпуклых секций размещаются для взаимодействия с серединой участков с минимальным диаметром шлица. Участки с минимальным диаметром имеют углы наклона α1 и α2, которые заданы равными 7° или меньше для того, чтобы соответствовать отношениям, выраженным как α2≤α1 и α1-α2≤3°. Это ведет к возникновению большого трения покоя между обоими компонентами для того, чтобы винт легко удерживался (приставал) на инструменте для затяжки винта, что позволяет автоматически затягивать винт роботу.

При двенадцатом аспекте настоящего изобретения участки с максимальным диаметром шлица и сопрягающихся выпуклых секций имеют углы наклона ε1 и ε2, которые заданы равными 15° или меньше, соответственно, при ε1=ε2. Это позволяет выполнять шлиц и сопрягающиеся выпуклые секции прессованием в процессе ковки при наличии углов штамповочного уклона, связанных с углами наклона ε1 и ε2, и легко выполнять формовку с высокой степенью точности.

При тринадцатом аспекте настоящего изобретения приводной угол θ перпендикулярного поверхности усилия F соответствует диапазону -24,6°≤θ≤0°. При этом менее вероятно возникновение выхода. Это ограничивает возникновение деформации шлица и повреждение или износ и т.п. сопрягающихся выпуклых секций, делая при этом возможным относительно легко затягивать винт с большим моментом затяжки. Кроме того, отношение F/N между перпендикулярным поверхности усилием F и усилием N в точке Q приложения усилия в направлении по касательной соответствует диапазону от 1,0 до 1,10, позволяя таким образом ограничить потерю крутящего момента при передаче, вызванную приводным углом θ, в пределах 10% или меньше.

Винт, упомянутый в четырнадцатом аспекте настоящего изобретения, и инструмент для затяжки винта, упомянутый в пятнадцатом аспекте настоящего изобретения, по существу могут иметь те же преимущества, что и структура затяжки винта, упомянутая в аспектах настоящего изобретения из первого, четвертого, пятого и от седьмого до десятого аспектов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

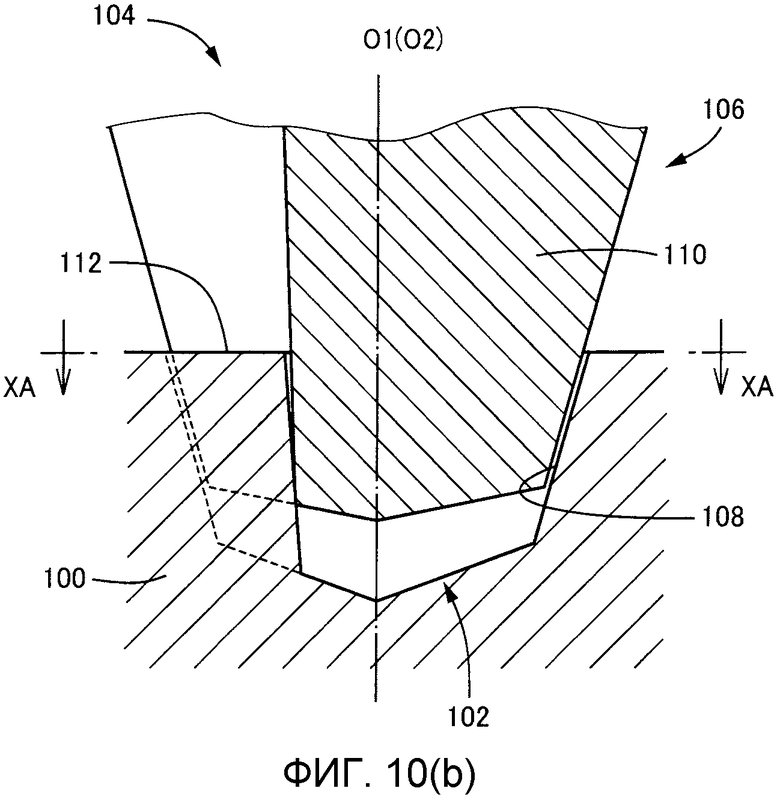

На фиг.1 показано изображение, демонстрирующее структуру затяжки винта с пятью участками передачи крутящего момента одного варианта реализации согласно настоящему изобретении. Фиг.1(а) соответствует поперечному разрезу, выполненному по линии IA-IA на фиг.1(b), а фиг.1(b) представляет изображение в продольном разрезе, включая осевые линии О1 и О2, в соответствии с поперечным разрезом, выполненным по линии IB-IB на фиг.1(а).

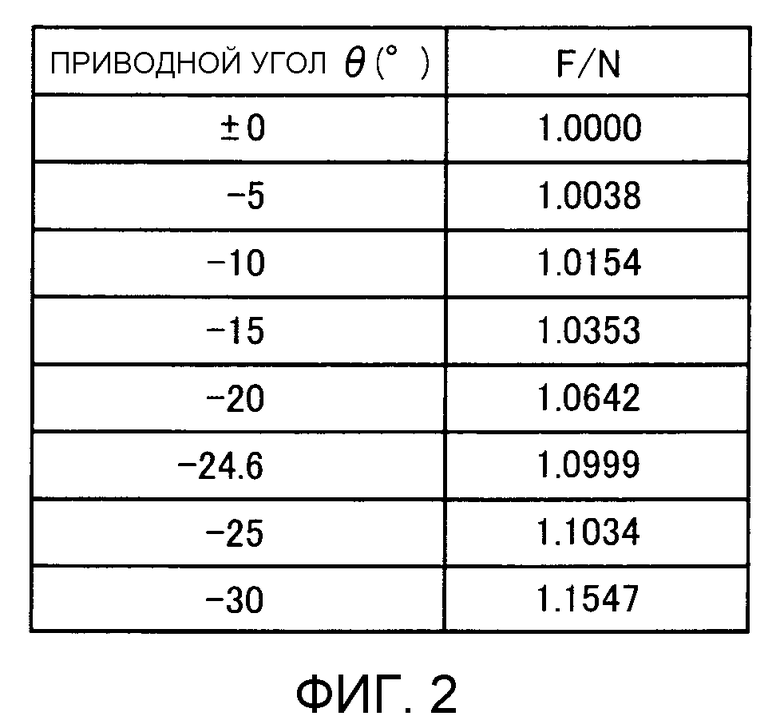

На фиг.2 показано изображение, демонстрирующее зависимость между отношением F/N между перпендикулярным поверхностным усилием F и усилием N, и приводным углом θ.

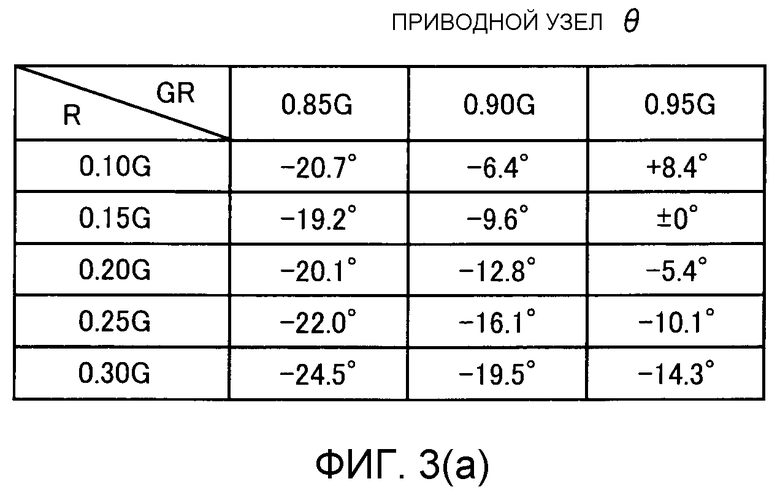

На фиг.3 показано изображение, объясняющее результат поиска зависимости между диаметром центральной точки GR окружности круга, на которой помещаются радиус R сопрягающихся выпуклых секций шлица и центральная точка Р1, и приводным углом θ, причем на фиг.3(а) представлена таблица, а на фиг.3(b) - график.

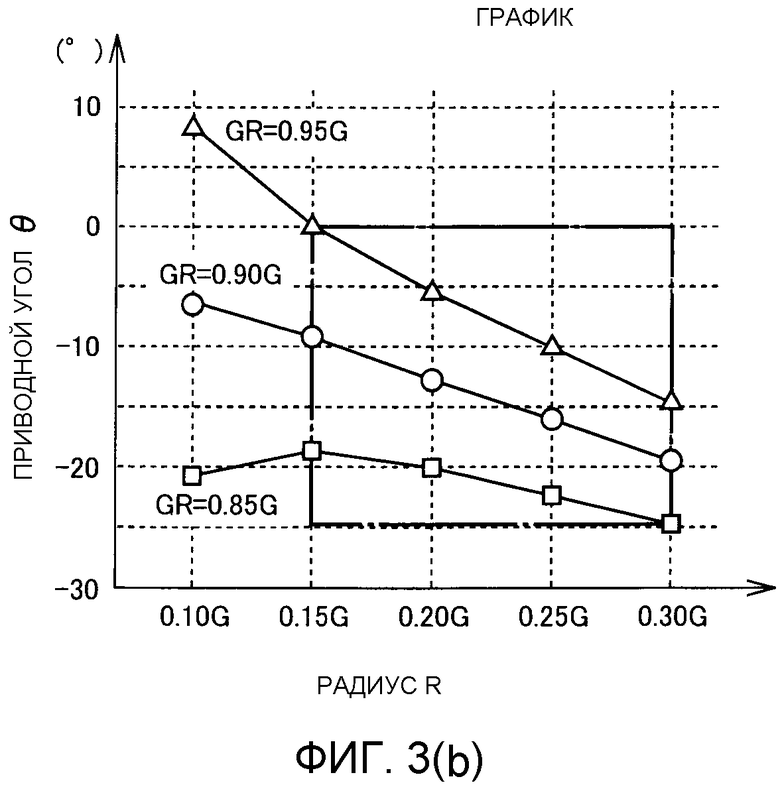

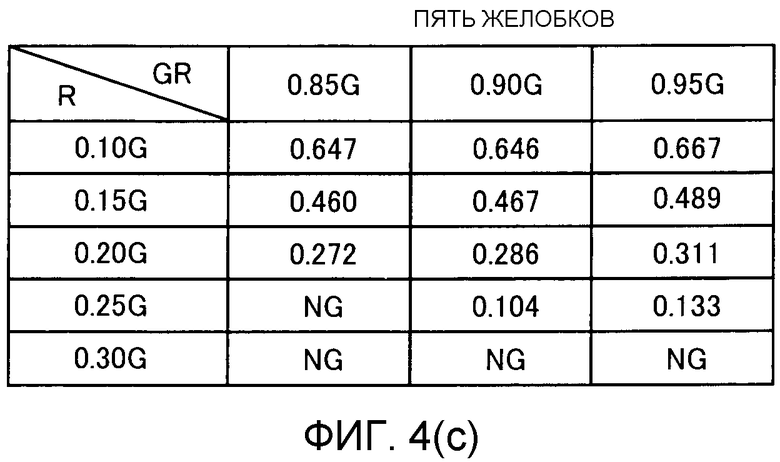

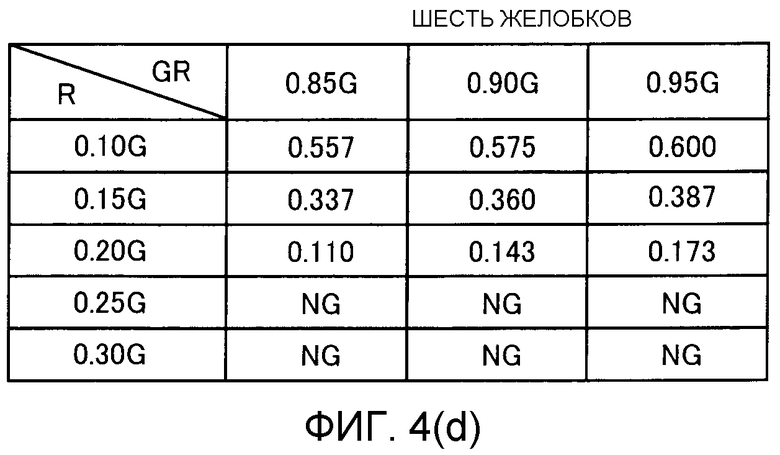

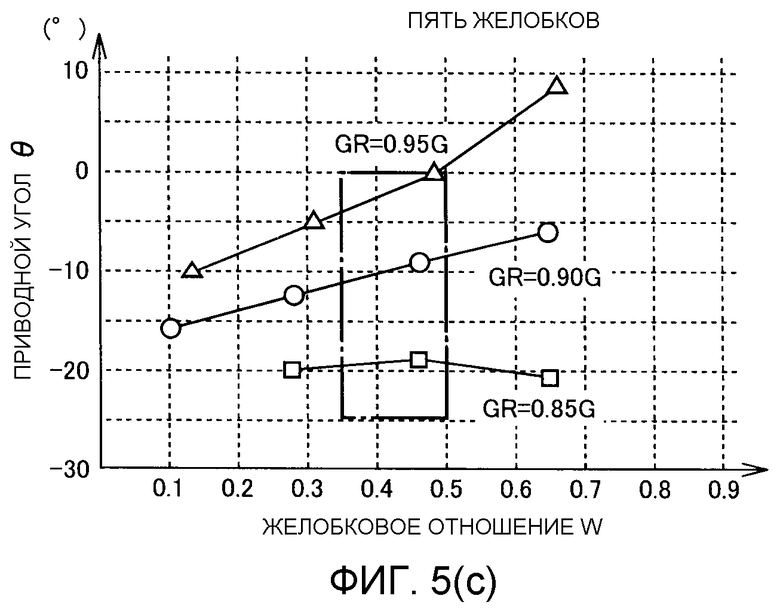

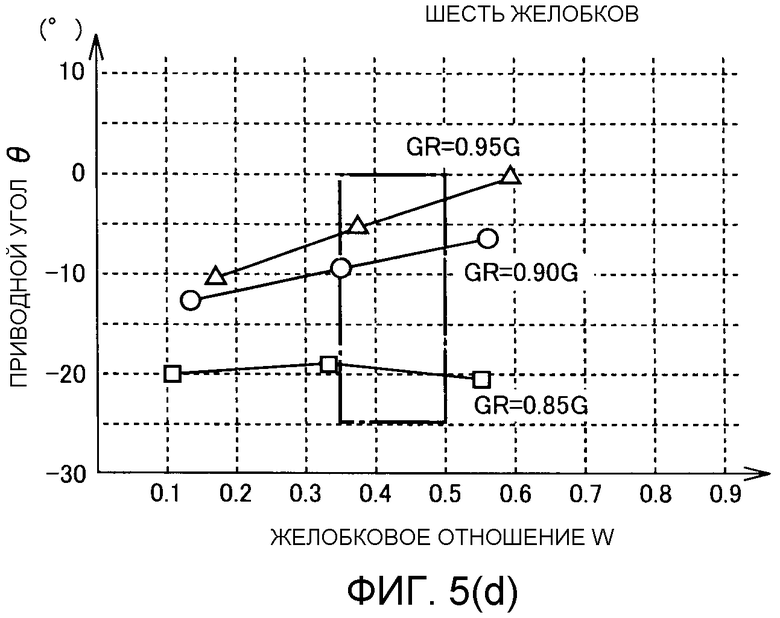

На фиг.4 показано изображение, объясняющее результат поиска зависимости между диаметром центральной точки GR окружности круга, на которой помещаются радиус R сопрягающихся выпуклых секций шлица и центральная точка Р1, и отношением W участков передачи крутящего момента (желобчатых участков) к шлицу, имеющему от трех до шести желобков.

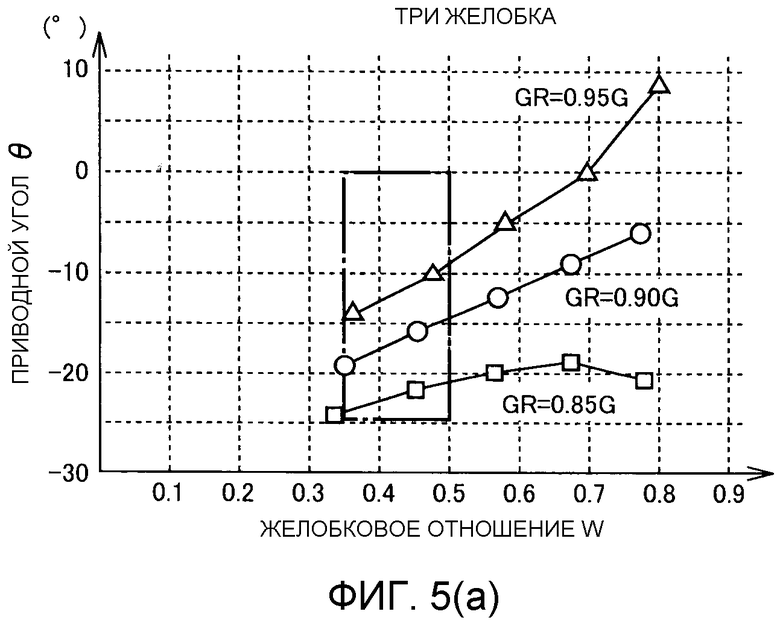

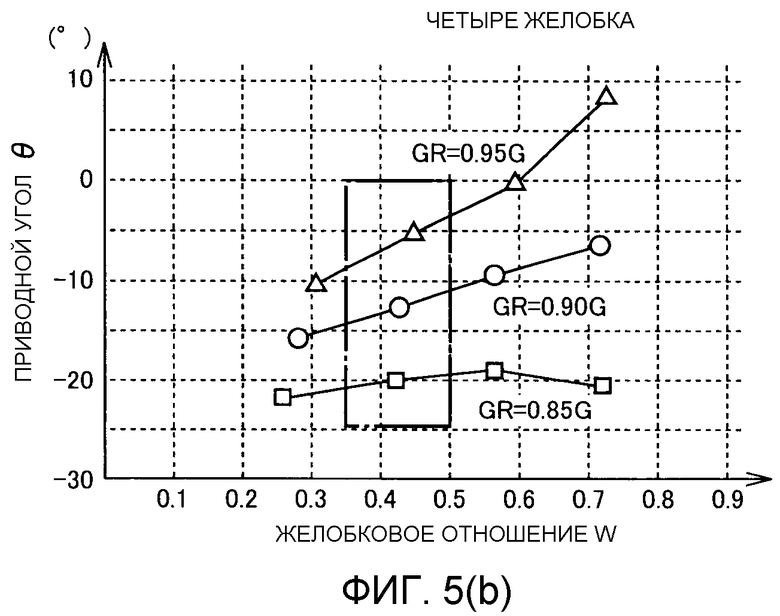

На фиг.5 показаны графики, показывающие результаты расчетов для фиг.4.

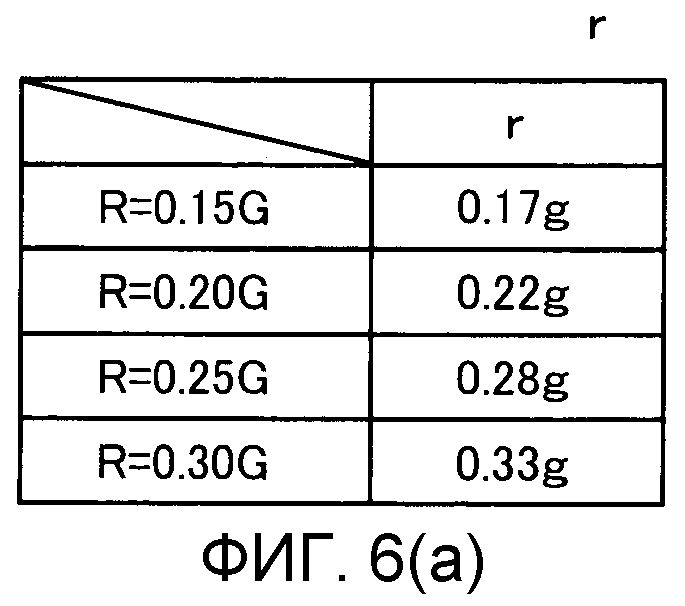

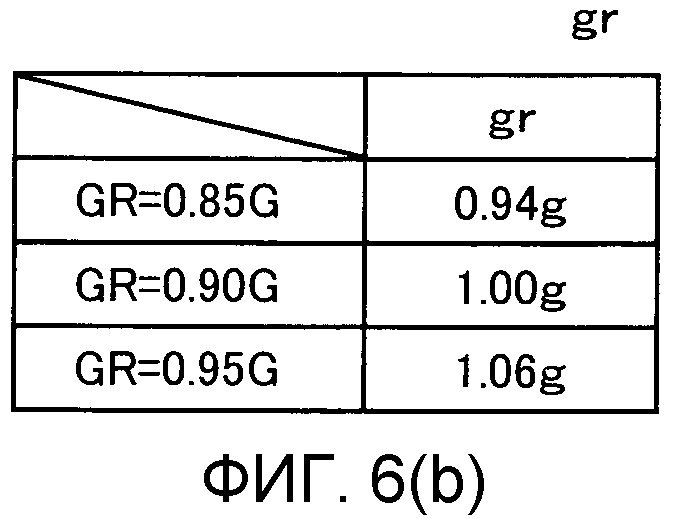

На фиг.6 показано изображение, демонстрирующее превращенное значение радиуса R в отношении к шлицу и диаметра центральной точки GR к радиусу “r”, и диаметра центральной точки “gr” к сопрягающимся выпуклым секциям в случае, если наружный диаметр “g” сопрягающихся выпуклых секций равен 0,9G относительно наружного диаметра G шлица.

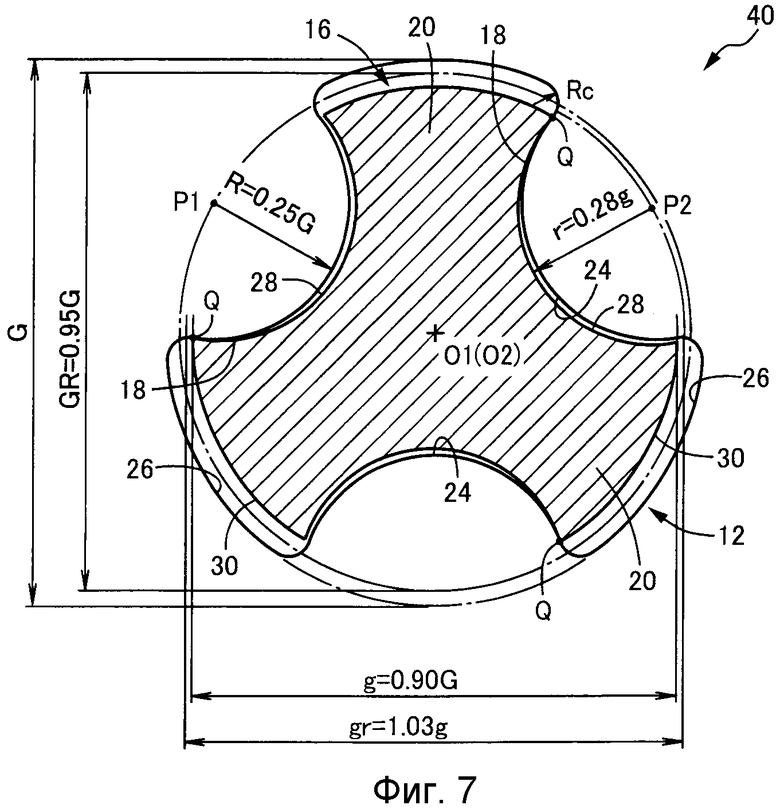

На фиг.7 показано изображение варианта реализации, при котором участки передачи крутящего момента образуются тремя компонентами, представляющими вид в поперечном разрезе, соответствующий фиг.10(а).

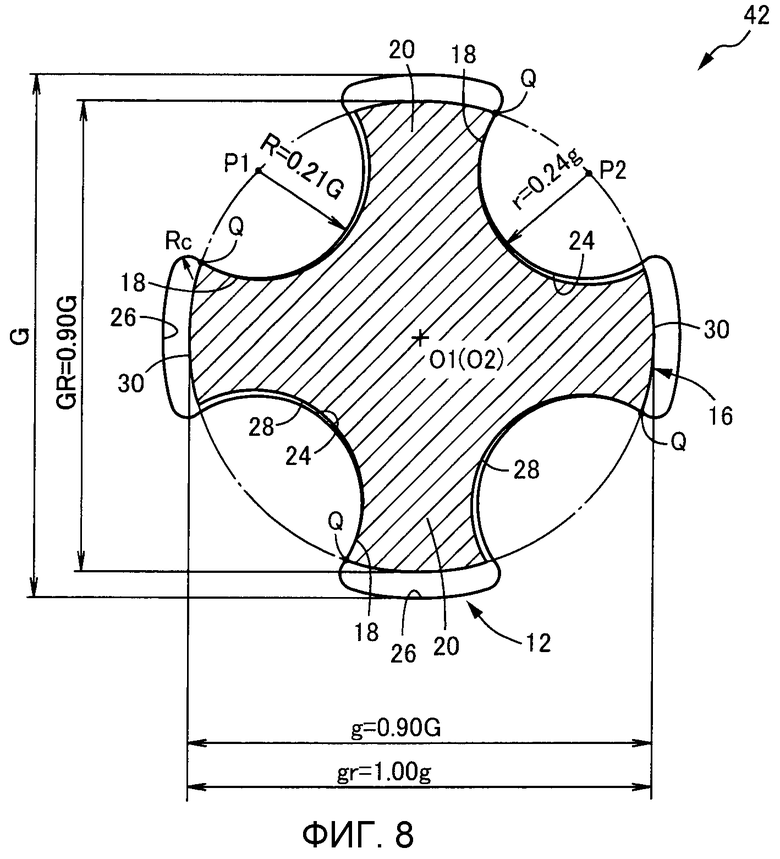

На фиг.8 показано изображение, объясняющее вариант реализации, при котором участки передачи крутящего момента образуются четырьмя компонентами, которые представляют вид в поперечном разрезе, соответствующий фиг.1(а).

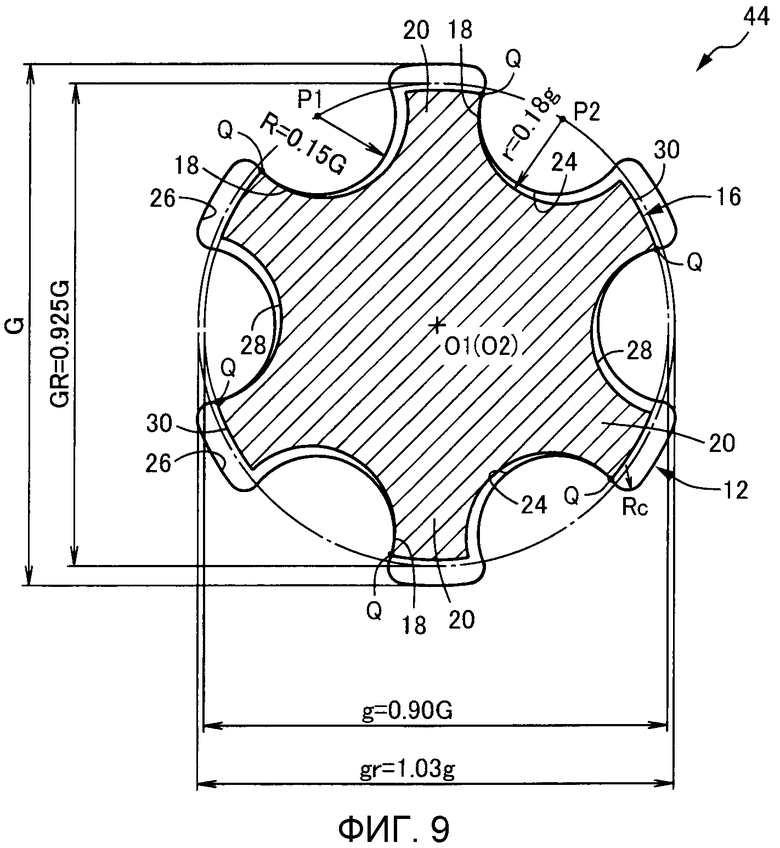

На фиг.9 показано изображение, объясняющее вариант реализации, при котором участки передачи крутящего момента образуются шестью компонентами, которые представляют вид в поперечном разрезе, соответствующий фиг.1(а).

На фиг.10 показано изображение, объясняющее пример структуры затяжки винта в существующем уровне техники, которое представляет вид в поперечном разрезе, соответствующий фиг.1.

НАИЛУЧШИЙ ПУТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Шлиц имеет форму в поперечном разрезе или торцевую поверхность перпендикулярную осевой линии О1 шлица, содержащую точки Q приложения усилия. Это определяется в зависимости от точек Q приложения усилия, так что в случае, если инструмент для затяжки винта имеет сопрягающиеся выпуклые секции, выступающие наружу из шлица, точки Q приложения усилия обычно находятся в открытых краевых частях шлица. Это означает, что шлиц имеет конфигурацию торцевой поверхности. В случае, если сопрягающиеся выпуклые секции инструмента для затяжки винта погружены в шлиц, точки приложения усилия обычно присутствуют в верхних частях торцевой поверхности сопрягающихся выпуклых секций так, что точки Q приложения усилия присутствуют на промежуточных участках в направлении по глубине. Это означает, что шлиц принимает поперечную конфигурацию. В седьмом аспекте настоящего изобретения форма сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии О2 сопрягающихся выпуклых секций, содержащих точки Q приложения усилия, принимает поперечную форму или конфигурацию торцевых поверхностей на позициях, в которых помещаются точки Q приложения усилия. Кроме того, точки Q приложения усилия необязательно помещаются в одной точке, но могут также присутствовать, будучи растянуты, например, в направлении по глубине шлица. Хотя сущность настоящего изобретения может быть предпочтительно полностью удовлетворена таким диапазоном, любая из точек Q приложения усилия может оказаться достаточной для удовлетворения сущности настоящего изобретения.

Для приводного угла θ может оказаться достаточным равняться 0° или меньше. Однако существует растущая вероятность того, что чем в большей степени приводной угол θ ориентирован в отрицательную сторону, тем больше будет значение F/N с полученной в результате потерей при передаче крутящего момента в то время, как точность момента затяжки требуется равной ±10% или меньше. Поэтому требуется ограничить потери при передаче крутящего момента уровнем 10% или меньше, и для того чтобы удовлетворить таким требованиям, возникает необходимость, чтобы приводной угол θ составлял -24,6° или больше. Далее, поскольку можно также осуществлять контроль крутящего момента с учетом такой потери при передаче, можно применять структуру затяжки винта, у которой приводной угол падает ниже -24,6° . Если приводной угол θ задан, например, как -17°≤θ≤0°, потери при передаче могут быть ограничены 5% или менее. В случае, если θ<0°, в направлении втягивания боковой стенки шлица возникает составляющая сила с ограничением в результате выхода иным подходящим путем. Таким образом, приводной угол θ будет соответственно определяться с учетом таких потерь при передаче и выхода и т.п.

Настоящее изобретение предполагает создание перпендикулярных к поверхности усилий F, присутствующих в точках Q приложения усилия, возникающих при затяжке винта в прилегающем контакте, для того, чтобы приводной угол θ равнялся 0° или меньше. Для того чтобы иметь подобные преимущества даже при ослаблении винта, шлиц и сопрягающиеся выпуклые секции и участки передачи крутящего момента могут быть предпочтительно выполнены с симметричной формой в направлении по окружности вокруг осевой линии О1 и О2. Однако в связи с различными значениями крутящего момента, требующимися для затягивания и ослабления, им может быть придана асимметричная форма.

Сопрягающиеся выпуклые секции также включают в себя участки передачи крутящего момента, которые могут предпочтительно быть выполнены в связи между собой посредством вогнутых контуров по дуге окружности, имеющих круглую или овальную форму подобно упомянутым в седьмом аспекте настоящего изобретения, но могут также иметь иную, чем контуры по дуге окружности, форму. В частности, сопрягающиеся выпуклые секции могут быть достаточными для введения в прилегающий контакт со шлицом в определенных точках Q приложения усилия при отсутствии прямой зависимости от приводного угла θ, и может быть относительно легко выполнять проектирование контуров или тому подобное. Кроме того, различные приемы проектирования могут быть применены даже в седьмом аспекте настоящего изобретения, причем участки передачи крутящего момента соединяются между собой посредством вогнутых контуров по дуге окружности, имеющих круглую или овальную форму, включая изготовление различных испытательных образцов со структурами, различающимися по размерам дуг окружности и по положению центральных точек; и изготовление проектов контуров методом проб и ошибок.

При четвертом аспекте настоящего изобретения участки передачи крутящего момента (участки паза) шлица имеют отношение W, находящееся в диапазоне, выраженном как 0,35<W<0,50. Отношение W можно должным образом определить в зависимости от материала, из которого изготовлен винт. В случае, если винт изготовлен, например, из нержавеющей стали или цветного металла общего назначения, винт оказывается относительно более слабым чем инструмент для затяжки винта. Поэтому желательно, чтобы отношение W было относительно невелико, порядка, например, от 0,35 до 0,40. В случае винта, изготовленного, например, из высокопрочной легированной стали, желательно, чтобы отношение W было таким как от 0,40 до 0,50 с учетом выравнивания по прочности с инструментом для затяжки винта. В зависимости от существующих условий отношение W может быть определено как величина, выходящая за пределы числовых диапазонов, упомянутых выше. Сопрягающиеся вогнутые секции инструмента для затяжки винта также имеют форму, которая определяется должным образом в зависимости формы шлица.

В восьмом аспекте настоящего изобретения предусматривается определение диапазонов радиуса “r” и диаметра центральной точки “gr” в связи с конфигурацией шлица, описанных в первом аспекте настоящего изобретения, как предпосылку, основанную на инструменте для затяжки винта общего назначения: при которых точки Q приложения усилия помещаются на окружности круга порядка 0,9G с центром на осевой линии О1. Кроме того, при реализации седьмого аспекта настоящего изобретения можно принять вогнутые контуры по дуге окружности, в которых вместо дуги окружности с радиусом “r” частично удалены овальные формы. При реализации первого, четвертого и пятого аспектов настоящего изобретения участки передачи крутящего момента могут быть соединены между собой на местах, прилегающих к сопрягающимся выпуклым секциям, в форме за исключением контуров по дуге окружности, выполненных в круговой или овальной форме.

Девятый аспект настоящего изобретения предусматривает возможность нахождения наружного диаметра “g” сопрягающихся выпуклых секций в диапазоне, выраженном как 0,87G≤g≤0,93G для наружного диаметра G шлица при предположении, что обычно применяемая структура затяжки винта имеет точки Q приложения усилия, лежащие на окружности круга порядка 0,9G с центром на осевой линии О1; при котором желательно соответствовать отношению, выраженному как g=0,9G, но возможно и определение наружного диаметра “g” вне пределов числовых значений, отмеченных выше в зависимости от потребностей.

Десятый аспект настоящего изобретения предусматривает предложение сопрягающихся выпуклых секций, которые включают в себя участки передачи крутящего момента, имеющие наружные окружные стенки, выполненные в форме дуги окружности каждая с наружным диаметром “g”, в которых точки Q приложения усилия угловых участках, в которых наружные окружные стенки и вогнутые контуры по дуге окружности пересекаются между собой. При этом возможно осуществление различных приемлемых модификаций, включая операции: соединения наружных окружных стенок и вогнутых контуров по дуге окружности с помощью заданных дуг окружности и скошенных плоских поверхностей и тому подобного; и формирования наружных окружных стенок на уплощенных поверхностях и т.п.

В одиннадцатом и двенадцатом аспектах настоящего изобретения шлиц и сопрягающиеся выпуклые секции имеют минимальные диаметральные части или максимальные диаметральные части, наклоненные под углами наклона α1, α2, ε1 и ε2 относительно осевых линий Q1 и Q2. С другой стороны, однако, шлиц или сопрягающиеся выпуклые секции могут иметь прямые формы, параллельные осевым линиям Q1 и Q2. Только один элемент из числа шлица и сопрягающихся выпуклых секций может быть выполнен в прямой форме. Кроме того, с точки зрения адгезивности и формуемости при ковке или тому подобного углы наклона α1 и α2 могут предпочтительно находиться в диапазоне от приблизительно 3° до 7°, а углы наклона ε1 и ε2 могут предпочтительно находиться в диапазоне от приблизительно 10° до 15°. Кроме того, углы наклона α1, α2, ε1 и ε2 могут также определяться как выходящие за пределы числовых диапазонов в одиннадцатом аспекте и двенадцатом аспекте настоящего изобретения или могут также соответствовать отношениям, выраженным как α1>α2 и ε1≠ε2.

Настоящее изобретение может быть также должным образом применено в случае, когда количество участков передачи крутящего момента в шлице и сопрягающихся выпуклых секциях составляет от 3 до 6, но может также применяться в случае, когда количество участков передачи крутящего момента составляет 7 и больше. Далее, согласно настоящему изобретению, деформация шлица и повреждения или износ и т.п. сопрягающихся выпуклых секций могут быть ограничены при возможности затяжки винта с большим моментом затяжки, что ведет к получению преимущества, позволяющего выполнять составляющую деталь из дешевого материала при условии применения того же момента затяжки.

ВАРИАНТЫ РЕАЛИЗАЦИИ

Далее будут описаны в деталях варианты реализации настоящего изобретения со ссылкой на прилагаемые чертежи.

На фиг.1 показано изображение, демонстрирующее структуру затяжки винта 8 по одному варианту реализации согласно настоящему изобретению, в котором шлиц 12, выполненный на головке винта 10 в выдавленной вогнутой форме, и сопрягающиеся выпуклые секции 16, обеспеченные на инструменте 14 для затяжки винта, включают в себя пять участков 18 и 20 передачи крутящего момента соответственно, которые выступают в направлении наружных круговых периферий через равноугольные интервалы, соответственно; и помещаются в концентрическом отношении к осевым линиям О1 и О2 винта 10 и инструмента 14 для затяжки винта. Инструмент для затяжки винта вращается по часовой стрелке вокруг осевой линии О2 со шлицом 12 и сопрягающимися выпуклыми секциями 16, концентрически взаимодействующими друг с другом. Это вызывает приведение наружных круговых краевых частей 20 пяти участков передачи крутящего момента сопрягающихся выпуклых секций 16 в прилегающий контакт с боковыми стенками участков 18 передачи крутящего момента шлица 12 соответственно, так что момент затяжки передается на винт 10 через точки Q приложения усилия, представляющие собой соответствующие участки прилегания. Точки Q приложения усилия находятся на открытых краевых участках (в позициях на поверхности листа фиг.1(а)), в которых шлиц 12 открыт в направлении торцевой поверхности 22 головки винта 10. Желательно, чтобы точки Q приложения усилия линейно простирались в направлении дальнего конца (в нижней части фиг.1(b)) инструмента 14 для затяжки винта. Инструмент 14 для затяжки винта принимает форму винтоверта или наконечника и т.п. На фиг.1(а) показан поперечный разрез, перпендикулярный осевым линиям О1 и О2, и соответствует поперечному сечению, выполненному по линии IA-IA на фиг.1(b), а фиг.1(b)представляет изображение в продольном поперечном разрезе, содержащее осевые линии О1 и О2, соответствующее разрезу, выполненному по линии IB-IB на фиг.1(а).

Теперь шлиц 12 имеет форму, очерченную следующим образом. При конфигурации шлица в торцевой поверхности, включающей в себя на плоскости, перпендикулярной к осевой линии О1, точку Q приложения усилия, усилие F, перпендикулярное к поверхности, ориентированное на плоскости, перпендикулярной к боковой стенке шлица 12 в точке Q приложения усилия, направлено так, что когда угол, наклоненный относительно касательного направления (т.е. направления, обозначенного стрелкой N на фиг.1(а)) точки Q приложения усилия с центром на осевой линии О1, рассматривается как приводной угол θ, причем приводной угол соответствует диапазону -24,6°≤θ≤0°, и приводной угол, ориентированный наружу относительно касательного направления, рассматривается как положительный. То есть в конфигурации торцевой поверхности шлица 12, показанной на фиг.1(а), пять участков 18 передачи крутящего момента (желобчатых участков) шлица 12 соединяются между собой посредством вогнутых контуров 24 по дуге окружности каждый с радиусом R, так что почти все боковые стенки участков 18 передачи крутящего момента образуются такими вогнутыми контурами 24 по дуге окружности. Если принять, что участки 18 передачи крутящего момента шлица 12 имеют наружный диаметр G, то радиус R находится в диапазоне, выраженном как 0,15G≤R≤0,30G, при котором центральная точка Р1 вогнутых контуров 24 по дуге окружности, каждый с радиусом R, лежит на окружности круга диаметра центральной точки GR и находится в диапазоне, выраженном как 0,85G≤GR≤0,95G с центром на осевой линии О1; и вогнутые контуры 24 по дуге окружности распространяются на участки, несколько превышающие точки Q приложения усилия, так что точки Q приложения усилия присутствуют в вогнутых контурах 24 по дуге окружности.

При приводном угле θ, заданном равным 0° или меньше, менее вероятен выход инструмента 14 для затяжки винта из шлица 12, чем в случае (см. фиг.10), при котором перпендикулярное поверхности усилие F ориентировано радиально наружу (при 0°<θ) подобно ситуации, характерной для существующих технических решений. Однако чем больше будет отклонение приводного угла θ в отрицательную сторону, тем больше будет отношение F/N между перпендикулярным поверхности усилием F и касательным усилием N, воздействующим на точку Q приложения усилия. Это ведет к увеличению потерь при передаче крутящего момента. Существует возрастающая вероятность того, что момент затяжки будет требоваться с точностью ±10% или меньше. В настоящем изобретении поэтому приводной угол θ задан как -24,6° или больше для того, чтобы допустить значение отношения F/N в размере 1,10 или меньше, так что потери крутящего момента при передаче равны 10% или меньше. На фиг.2 показано изображение, демонстрирующее отношение между приводным углом θ и F/N. Как показано в формуле (1), касательное усилие N выражено как F∙cos θ, и поэтому F/N=1/cos θ. Кроме того, приводной угол θ должным образом определяют с учетом вероятности вызова потерь при передаче и выхода, и т.п. При приводном угле θ, заданном, например, в диапазоне -17°≤θ≤0°, потери при передаче крутящего момента могут быть снижены до 5% или меньше.

Далее, диаметр центральной точки GR, на котором помещаются радиус R и центральная точка Р1, имеет числовой диапазон, определенный так, чтобы приводной угол θ соответствовал диапазону -24,6°≤θ≤0°, при условии, что точки приложения усилия, т.е. диаметральные размеры краевых частей наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16, имеют то же значение 0,90G, что и размеры в обычно применяемой структуре затягивания винта. В частности, оказывается, что приводной угол θ может быть задан в диапазоне -24,6°≤θ≤0°, при условии соблюдения диапазона 0,15G≤R≤0,30G и 0,85G≤GR≤0,95G. Это достигается за счет удовлетворительного определения радиуса R и диаметра центральной точки GR, как показано на фиг.3; и определения точки Q приложения усилия, т.е. приводного угла θ перпендикулярного поверхности усилия N в положении 0,9G. Участок, обведенный линией с отдельными точками на графике на фиг.3(b), представляет регион, в котором радиус R находится в диапазоне, выраженном как 0,15G≤R≤0,30G, а приводной угол θ находится в диапазоне -24,6°≤θ≤0°. Зависимость между таким радиусом R, диаметром центральной точки GR и приводным углом θ устанавливается вне зависимости от числа (числа желобков) участков 18 передачи крутящего момента. Как можно видеть по графику на фиг.3(b), появляется возможность допустить соответствие приводного угла θ диапазону -24,6°≤θ≤0° даже в том случае, когда радиус R выходит за рамки диапазону -24,6°≤θ≤0°, а диаметр центральной точки GR выходит за рамки 0,85G≤GR≤0,95G.

В настоящем варианте реализации радиус выражается как R=0,16G и диаметр центральной точки выражается как GR=0,90G, как показано на фиг.1. Предположим, что точка Q приложения усилия, т.е. диаметральные размеры краевых частей наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16, имеет такое же значение 0,90G, как и обычно применяемая структура затяжки винта, а приводной угол θ выражен как θ≡-10°.

В то же время для конфигурации торцевой поверхности шлица 12, показанного на фиг.1(а), угол φ1 между участками передачи крутящего момента 18 шлица 12 с центром на осевой линии О1 и отдельный угол φ2 участков передачи крутящего момента 18 определяются так, чтобы удовлетворять отношению, выраженному как 0,35<W<0,50, при условии, что участки передачи крутящего момента 18 имеют отношение (упоминаемое далее как «желобковое отношение») W=φ1/(φ1+φ2). Желобковое отношение W определяют на основании материала, т.е. прочности винта 10 в целом. Однако участки передачи крутящего момента 18 могут варьироваться по форме при наличии такого желобчатого отношения W. Это затрудняет определение формы участков передачи крутящего момента 18 путем, удовлетворяющим условиям, при которых радиус R и диаметр центральной точки GR соответствуют диапазонам 0,15G≤R≤0,30G и 0,85G≤GR≤0,95G соответственно. Желобковое отношение W соответствует такому диапазону, при котором участки 18 передачи крутящего момента могут иметь установленную прочность с учетом того, что материал, т.е. прочность винта 10 ниже, чем у инструмента 14 для затяжки винта, и форма и участки 18 передачи крутящего момента могут быть выполнены так, чтобы радиус R и диаметр центральной точки GR соответствовали диапазонам 0,15G≤R≤0,30G и 0,85G≤GR≤0,95G соответственно.

На фиг.4 представлены таблицы, обозначающие желобковое отношение W, вычисленное путем варьирования радиуса R и диаметра центральной точки GR в зависимости от количества желобков (от трех до шести желобков), представляющего количество участков 18 передачи крутящего момента. На фиг.5 представлено графическое изображение расчетных результатов из таблиц, нанесенных в двухмерных координатах между желобчатым отношением W и приводным углом θ. Символ «NG» в таблицах на фиг.4 показывает, что форма не установлена в то время, когда желобковое отношение W является отрицательным. Участки, обведенные линией с отдельными точками на фиг.5, представляют регионы, в которых желобчатое отношение W удовлетворяет диапазону 0,35<W<0,50, и приводной угол соответствует диапазону -24,6°≤θ≤0°. Далее, наличие радиуса R, равного 0,10G, кажется приемлемым для условий, принятых для фиг.3. При изучении фиг.4 и 5 выясняется, однако, что как в случае от трех до шести желобков и при любом значении диаметра центральной точки от 0,85G до 0,95G желобчатое отношение W становится гораздо больше чем 0,5, что неприемлемо в отношении прочности и т.д.

При конфигурации торцевой поверхности шлица 12, показанной на фиг.1(а), участки 18 передачи крутящего момента выемки 12 имеют наружные окружные стенки 29 в форме дуг окружности, соответственно, причем каждая имеет наружный диаметр G. Наружные окружные стенки 26 плавно соединяются с вогнутыми контурами 24 по дуге окружности в точках Q приложения усилия на дугах окружности с радиусом Rc каждая, имеющим зависимость, выраженную как Rc<(G-GR)/2. Вогнутые контуры 24 по дуге окружности, каждый из которых выполнен с симметричной формой на участке возле осевой линии О1, также плавно соединяются с наружными окружными стенками 26 дугами окружности с радиусом Rc на краевом участке, противоположном точке Q приложения усилия. То есть точка приложения усилия Q служит участком прилегания при затягивании винта 10 и имеет противоположную сторону, выполненную в подобной (симметричной) структуре, с которой взаимодействует сопрягающаяся выпуклая секция 16 при ослаблении винта 10. Это дает некоторые положительные результаты, подобные тем, которые получают при затягивании винта 10. В инструменте 14 для затяжки винта аналогичным образом сопрягающиеся выпуклые секции 16 имеют участки 20 передачи крутящего момента, соответственно, каждый из которых имеет симметричную форму по окружности вокруг осевой линии О2.

Для сопрягающихся выпуклых секций 16 инструмента для затяжки винта 14 участки передачи крутящего момента 20 имеют поперечную форму на плоскости, перпендикулярной осевой линии О2 сопрягающихся выпуклых секций 16, включающих точки Q приложения усилия, т.е. поперечную форму, показанную на фиг.1(а) с наружным диаметром “g”, соответствующим диапазону 0,87G≤g≤0,93G относительно наружного диаметра G шлица. Размеры такого наружного диаметра “g” определяются на основании предположения, что позиция точки Q приложения усилия относительно наружного диаметра G шлица в структуре затяжки винта обычного применения составляет около 0,9G относительно наружного диаметра G шлица 12 и заданы в пределах 0,87G≤g≤0,93G с учетом погрешностей на стадии производства при g≅0,90G в настоящем варианте реализации. Кроме того, пять участков 20 передачи крутящего момента (участков в виде лопастей) соединяются между собой посредством вогнутых контуров по дуге окружности 28, образующих в целом части боковых стенок участков 20 передачи крутящего момента соответственно. Радиус “r” имеет отношение к радиусу R, которое выражается как r≥R. Вогнутые контуры по дуге окружности 28 имеют минимально малые диаметры “b”, имеющие зависимость от минимально малого диаметра В вогнутых контуров 24 по дуге окружности шлица 12, которая может быть выражена как b<B. Радиус “r” имеет отношение к радиусу R, которое соответствует диапазону, выраженному как 0,17g≤r≤0,33g. Это позволяет вогнутому контуру по дуге окружности 28 радиуса “r” иметь центральную точку Р2, которая помещается на окружности круга диаметра центральной точки “gr”, соответствующего диапазону 0,94g≤gr≤1,06g с центром на осевой линии О2. Таким образом, преобразование радиуса R=0,15G-0,30G в радиус “r” с g=0,90G дает r=0,17g-0,33g, как показано на фиг.6(а). Преобразование радиуса центральной точки GR=0,85G-0,95G в диаметр центральной точки “gr” дает gr=0,94g-1,06g, как показано на фиг.6(b). В проиллюстрированном варианте реализации, как показано на фиг.1, в то время, когда радиус равен r=0,21g, диаметр центральной точки больше, чем R=0,16G, и диаметр центральной точки gr=1,03g больше диаметра центральной точки GR=0,90G.

Далее, в форме поперечного сечения, показанной на фиг.1(а), сопрягающиеся выпуклые секции 16 включают в себя участки 20 передачи крутящего момента, наружные окружные стенки которых 30 выполнены в форме дуги окружности, соответственно, каждая с наружным диаметром “g”. Наружная окружная стенка 30 и вогнутый контур по дуге окружности 28 пересекаются в угловой части, которая служит участком прилегания, т.е. точкой приложения усилия Q, которая входит в прилегающий контакт с боковой стенкой участка 18 передачи крутящего момента шлица 12. То есть вогнутые контуры по дуге окружности 28 формируются в симметричной форме каждый в направлении по окружности вокруг осевой линии О2 с обоими концевыми участками, достигающими наружных краев по окружности (с наружным диаметром g=0,90GR) участков 20 передачи крутящего момента соответственно, для пересечения наружных окружных стенок 30 под острыми углами.

Участок с минимальным диаметром, т.е. центральная часть каждого вогнутого контура 24 по дуге окружности, который присутствует между несколькими участками 18 передачи крутящего момента шлица 12, наклонен таким образом, чтобы достигать осевой линии О1 под углом наклона α1, составляющим от 3° до 7° по направлению ко дну (вниз на фиг.1(b)) отверстия шлица 12. Участок с минимальным диаметром, т.е. центральная часть вогнутого контура по дуге окружности 28, который присутствует между несколькими участками 20 передачи крутящего момента сопрягающихся выпуклых секций 16, также наклонен таким образом, чтобы достигать осевой линии О2 под углом наклона α2, составляющим от 3° до 7° по направлению к дальнему концу (вниз на фиг.1(b)) отверстия шлица 12. Углы наклона α1 и α2 имеют соотношение, выраженное как α2≤α1 и α1-α2≤3°, что задано как α1-α2≡2° в настоящем изобретении. Это ведет к тому, что дальний конец участка с минимальным диаметром сопрягающейся выпуклой секции 16 взаимодействует с серединой участка с минимальным диаметром шлица 12, когда вращение инструмента 14 для затяжки винта по часовой стрелке вокруг осевой линии О2 вызывает введение наружных круговых краев участков 20 передачи крутящего момента в прилегающий контакт с боковыми стенками 18 шлица 12 для передачи момента затяжки, как показано на фиг.1(а). Точка А на фиг.1(b) представляет точку контакта, в которой дальний конец участка с минимальным диаметром сопрягающейся выпуклой секции 16 взаимодействует с серединой участка с минимальным диаметром шлица 12 с прилипанием при относительно большом трении покоя в связи с наличием α1-α2≤3°.

Далее, участок с максимальным диаметром участка 18 передачи крутящего момента шлица 12, т.е. более конкретно центральная часть наружной окружной стенки 26 в области вокруг осевой линии О1, наклонен таким образом, чтобы приближаться к осевой линии О1 под углом наклона ε1, составляющим от 10° до 15° по направлению ко дну (вниз на фиг.1(b)) отверстия шлица 12. Участок с максимальным диаметром участка передачи крутящего момента 20 сопрягающейся выпуклой секции 16, т.е. более конкретно центральная часть наружной окружной стенки 30 в области вокруг осевой линии О2, наклонен таким образом, чтобы приближаться к осевой линии О2 под углом наклона ε2, составляющим от 10° до 15° по направлению дальнему концу (вниз на фиг.1(b)). Эти углы наклона ε1 и ε2 заданы в настоящем варианте реализации как равные.

При такой структуре затяжки винта 8 согласно настоящему изобретению краевые части с наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16 приводятся в контакт с поверхностями боковой стенки участков 18 передачи крутящего момента шлица 12, с такими участками прилегания, которые служат точками приложения усилия Q, позволяющими передать момент затяжки на винт 10. В такой ситуации приводной угол θ перпендикулярного поверхности усилия F задан равным 0° или меньше при конфигурации торцевой поверхности на плоскости, перпендикулярной осевой линии О1 шлица 12, включая точки Q приложения усилия. Это позволяет приложить перпендикулярное поверхности усилие F к боковой стенке шлица 12 по касательной или внутрь при центре на центральной точке О1. Это уменьшает вероятность выхода из шлица инструмента для затяжки винта по сравнению с тем, с которым можно столкнуться в случае, если перпендикулярное поверхности усилие F направлено наружу (при 0°<θ), как при существующих технических решениях. Это ограничивает возможность возникновения деформации шлица 12 и повреждение или износ и т.п. сопрягающихся выпуклых секций 16, в то же время делая возможной относительно легкую затяжку винта 10 с большим моментом затяжки. Составляющая сила возникает, в особенности при 0°<θ, в направлении затягивания боковой стенки шлица 12 внутрь. Это ведет к врезанию сопрягающихся выпуклых секций 16 в шлиц 12, что ведет к дальнейшему подавлению выхода с заметным достижением положительных результатов.

Кроме того, пять участков 18 передачи крутящего момента шлица 12 соединяются между собой посредством вогнутых контуров 24 по дуге окружности, каждый из которых имеет радиус R. Кроме того, вогнутые контуры 24 по дуге окружности образуют почти полностью боковые стенки участков 18 передачи крутящего момента, так что точки Q приложения усилия присутствуют, соответственно, на вогнутых контурах 24 по дуге окружности. Таким образом, правильное определение радиуса R и центральной точки Р1 вогнутых контуров 24 по дуге окружности позволяет задать приводной угол θ перпендикулярного поверхности усилия F в точке Q приложения усилия равным 0° или меньше. Поскольку вогнутые контуры 24 по дуге окружности выполнены на дугах окружности с радиусом R каждая, можно легко получить касательное направление и т.д. точки Q приложения усилия в результате расчетов. Это делает возможным легко выполнить расчеты при проектировании формы шлица 12, так что приводной угол θ устанавливают как заданный угол размером 0° или меньше.

Кроме того, радиус R соответствует диапазону 0,15G≤R≤0,30G и центральная точка вогнутых контуров по дуге окружности, каждого с радиусом R, помещается на окружности круга с диаметром центральной точки GR, соответствующим диапазону 0,85G≤GR≤0,95G, так что вогнутые контуры 24 по дуге окружности достигают точек Q приложения усилия. В то же время точки Q приложения усилия помещаются на окружности круга около 0,9G с центром на осевой линии О1, как и в структуре затяжки винта обычного применения. Это позволяет задать приводной угол θ перпендикулярного поверхности усилия F равным 0° или меньше. В таком случае приводной угол θ может предпочтительно соответствовать диапазону -24,6°≤θ≤0°, при котором отношение F/N между перпендикулярным поверхности усилием F и усилием N в точке Q приложения усилия в касательном направлении оказывается в диапазоне от 1,0 до 1,10, позволяя таким образом ограничить потери крутящего момента при передаче, вызванные приводным углом θ, величиной в 10% или меньше.

Далее шлиц имеет желобковое отношение W[=φ1/(φ1+φ2), соответствующее диапазону, выраженному как 0,35<W<0,50. Это позволяет выполнить проектирование формы таким образом, чтобы позволить радиусу R и диаметру центральной точки GR удовлетворять соотношениям, выраженным как 0,15G≤R≤0,30G и 0,85G≤GR≤0,95G, так что приводной угол θ может соответствовать диапазону -24,6°≤θ≤0°. В общем, кроме того, инструмент для затяжки винта 14 выполнен из материала, обладающего более высокой прочностью, чем винт 10. Поэтому регулирование желобкового отношения W шлица 12 до значения ниже 0,50 позволяет шлицу 12 обладать прочностью, равной прочности инструмента 14 для затяжки винта с ограничением в результате деформации и т.д. шлица 12, позволяя при этом затягивать винт с большим моментом затяжки.

Кроме того, наружные окружные стенки 26 участков 18 передачи крутящего момента шлица 12 формируются с конфигурацией по дуге окружности каждая при наружном диаметре G. Наружные окружные стенки 26 и вогнуты контуры 24 по дуге окружности плавно соединяются между собой дугой окружности с заданным радиусом Rc. Так, при формировании шлица 12 в углублении с использованием пуансона шлиц 12 может быть должны образом сформирован с более высокой точностью, чем та, которая достигается при сохранении заостренных углов, и повышается долговечность пуансона.

Далее, пять участков передачи 20 крутящего момента сопрягающихся выпуклых секций 16 соединяются между собой посредством вогнутых контуров 28 по дуге окружности, каждый с диаметром “r”, в результате чего формируются в целом боковые стенки участков 20 передачи крутящего момента. Таким образом, установка радиуса “r” и центральной точки Р2 дуги окружности вогнутого контура по дуге окружности 28 позволяет краевым частям наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16 входить в прилегающий контакт с поверхностями боковой стенки участков 18 передачи крутящего момента шлица 12. Это позволяет передавать момент затяжки винту 10 в точках Q приложения усилия, представляющих такие участки прилегания. При вогнутых контурах 28 по дуге окружности, сформированных каждый в дуге окружности с радиусом “r”, становится возможным легко выполнить расчеты по проектированию формы сопрягающихся выпуклых секций 16 с учетом формы шлица 12.

Кроме того, радиус “r” связан с радиусом R зависимостью, выраженной как r≤R, при которой в диапазоне, выраженном как 0,17g≤r≤0,33g, центральная точка Р2 вогнутого контура по дуге окружности 28 с радиусом “r” помещается на окружности круга с диаметром центральной точки “gr”, соответствующим диапазону 0,94g≤gr≤1,06, и концевые части вогнутых контуров по дуге окружности 28 достигают точек Q приложения усилия, т.е. краевых частей наружной круговой стороны участков 20 передачи крутящего момента, с конфигурацией, сходной со шлицом 12. Это позволяет легко выполнить проектирование формы сопрягающихся выпуклых секций 16 так, чтобы позволить краевым частям наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16 входить в прилегающий контакт с поверхностями боковой стенки участков 18 передачи крутящего момента шлица 12.

При участках 20 передачи крутящего момента сопрягающихся выпуклых секций 16, установленных так, чтобы иметь наружный диаметр “g” в диапазоне 0,87G≤g≤0,93, наружные окружные стенки 26 шлица 12 и вогнутые контуры 24 по дуге окружности соединяются между собой дугами окружности, каждая из которых имеет заданный радиус Rc. Даже в такой ситуации краевые части наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16 могут быть приведены в прилегающий контакт с поверхностями боковых стенок участков 18 передачи крутящего момента, образованных вогнутыми контурами 24 по дуге окружности для соответствующей передачи крутящего момента. Кроме того, наружный диаметр “g” составляет 0,87G или больше, и это позволяет краевым частям наружной круговой стороны участков 20 передачи крутящего момента сопрягающихся выпуклых секций 16 входит в прилегающий контакт с участками наружной круговой стороны (в области вне 0,87G) участков передачи 18 крутящего момента шлица 12. Это позволяет затягивать винт с большим моментом затяжки, что ведет к уменьшению перпендикулярного к поверхности усилия F, при условии что крутящий момент сохраняет ту же величину, для того, чтобы таким образом ограничить деформацию шлица 12 и повреждение, износ и т.п. сопрягающихся выпуклых секций 16.

Кроме того, участки 20 передачи крутящего момента сопрягающихся выпуклых секций 16 имеют наружные окружные стенки 30, каждая из которых выполнена в форме дуги окружности с наружным диаметром “g” для получения точек Q приложения усилия в центральных частях, в которых наружные окружные стенки 30 и вогнутые контуры по дуге окружности 28 пересекаются друг с другом. Это позволяет поместить точки Q приложения усилия на участках, как можно более близких к наружным круговым сторонам участков 18 передачи крутящего момента шлица 12. Это позволяет затягивать винт с большим моментом затяжки, что ведет к уменьшению перпендикулярного к поверхности усилия F, при условии, что крутящий момент сохраняет ту же величину, для того, чтобы таким образом ограничить деформацию шлица 12 и повреждение, износ и т.п. сопрягающихся выпуклых секций 16.

Далее, дальние концы участков с минимальным диаметром сопрягающихся выпуклых секций 16 приспособлены для взаимодействия с серединой участка с минимальным диаметром шлица 12 для того, чтобы определить позиции сопряжения (позиции вкладывания) в аксиальном направлении. Участки с минимальным диаметром имеют углы наклона α1 и α2, которые заданы равными 7° или меньше для того, чтобы соответствовать отношениям, выраженным как α2≤α1 и α1-α2≤3°. Это ведет к возникновению большого трения покоя между обоими компонентами для того, чтобы винт 10 легко удерживался (приставал) на инструменте 14 для затяжки винта, что позволяет автоматически затягивать винт 10 роботу.

Кроме того, участки с максимальным диаметром шлица 12 и сопрягающихся выпуклых секций 16 имеют углы наклона ε1 и ε2, которые заданы равными 15° или меньше, соответственно, при ε1=ε2. Это позволяет выполнять шлиц 12 и сопрягающиеся выпуклые секции 16 прессованием в процессе ковки при наличии углов штамповочного уклона, связанных с углами наклона ε1 и ε2, и легко выполнять формовку с высокой степенью точности.

Хотя настоящее изобретение связано со шлицом 12 и сопрягающимися выпуклыми секциями 16, имеющими участки 18 передачи крутящего момента и участки 20 передачи крутящего момента соответственно в количестве пяти компонентов, настоящее изобретение может также быть применено в случаях, когда участки 18 передачи крутящего момента и участки 20 передачи крутящего момента включают три, четыре и шесть компонентов. На фиг.7-9 показаны варианты реализации, включающие в себя структуру затяжки винта 40, 42 и 44, в которых участки 18 передачи крутящего момента и участки 20 передачи крутящего момента выполнены с тремя, четырьмя и шестью компонентами, и каждый из них представлен в поперечном разрезе, соответствующем фиг.1(а). Даже в этих вариантах реализации радиус R, диаметр центральной точки GR, радиус Rc угловых участков, желобковое отношение W и углы наклона α1 и ε1, относящиеся к шлицу 12, и наружный диаметр “g”, радиус “r”, диаметр центральной точки “gr” и углы наклона α2 и ε2, относящиеся к сопрягающимся выпуклым секциям 16, определяются как имеющие те же параметры, что и в предыдущем варианте реализации в структуре, в которой приводной угол θ перпендикулярного поверхности усилия F в точке Q приложения соответствует диапазону -24,6°≤θ≤0°. Соответственно имеется возможность получить те же преимущества, что и при использовании предыдущего варианта реализации.

В то время, как настоящее изобретение описано выше со ссылкой на варианты реализации, показанные на чертежах, предполагается, что изобретение описывается только в качестве иллюстрации одного варианта реализации, и что настоящее изобретение может быть реализовано с различными модификациями и улучшениями на основании знаний специалистов в данной области техники.

ОПИСАНИЕ ЧИСЛОВЫХ ПОЗИЦИЙ

8, 40, 42, 44: структуры затяжки винта, 10: винт, 12: шлиц, 14: инструмент для затяжки винта, 16: сопрягающиеся выпуклые секции, 18: участки передачи крутящего момента шлица, 20: участки передачи крутящего момента сопрягающихся выпуклых секций, 24: вогнутые контуры по дуге окружности шлица, 26: наружная окружная стенка шлица, 28: вогнутые контуры по дуге окружности сопрягающихся выпуклых секций, 30: наружные окружные стенки сопрягающихся выпуклых секций, О1: осевая линия шлица, О2: осевая линия сопрягающихся выпуклых секций, Q: точка приложения усилия, Р1: центральная точка вогнутых контуров по дуге окружности шлица, Р2: центральная точка вогнутых контуров по дуге окружности шлица, F: перпендикулярное поверхности усилие, θ: приводной угол, W: желобковое отношение (отношение участков передачи крутящего момента).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТ И МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО МАНУПУЛИРОВАНИЯ | 1992 |

|

RU2091617C1 |

| САМОНАРЕЗАЮЩИЙ И РЕЗЬБОФОРМИРУЮЩИЙ ВИНТ | 2006 |

|

RU2382915C1 |

| ВИНТ И ЭЛЕМЕНТ ПРИВОДА С ФАСКОЙ | 2014 |

|

RU2664947C1 |

| ВИНТОВОЙ ЭЛЕМЕНТ С УЧАСТКОМ ДЛЯ ЗАЦЕПЛЕНИЯ ИНСТРУМЕНТА | 2014 |

|

RU2668205C1 |

| УСТРОЙСТВО УДЕРЖИВАНИЯ И ЗАТЯГИВАНИЯ ВИНТОВ | 1999 |

|

RU2239105C2 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| РЕЗЬБОФОРМИРУЮЩИЙ ВИНТ | 2005 |

|

RU2326273C1 |

| Способ затяжки контролируемого винта | 1986 |

|

SU1558295A3 |

| Устройство для затяжки резьбового соединения | 1985 |

|

SU1404318A1 |

| ИНСТРУМЕНТ ДЛЯ ЗАВИНЧИВАНИЯ И СООТВЕТСТВУЮЩИЙ ВИНТ | 2016 |

|

RU2712674C2 |

Заявленное изобретение относится к крепежным элементам, а конкретнее к шлицам, обеспечивающим затяжку резьбовых соединений. В заявленном изобретении наружные периферийные концы секции передачи крутящего момента установочных выступов приводятся в контакт с поверхностями боковой стенки секций передачи крутящего момента шлицов, и момент затяжки передается на винт через точки приложения усилия, которые являются участками контакта. В этом процессе торцевая поверхность перпендикулярна осевой линии шлица, а ее форма включает в себя точку приложения усилия, перпендикулярного к поверхности, и приводной угол величиной 0° или меньше. Поэтому усилие, перпендикулярное поверхности, прикладывается к боковой стенке шлица в касательном направлении относительно осевой линии или по направлению внутрь. По сравнению с обычным случаем, при котором усилие, перпендикулярное поверхности, действует в наружном направлении 0°<θ, становится менее вероятным эффект выхода, вызывающий смещение инструмента для затяжки винта из шлица. В результате ограничивается деформация шлицов и повреждение или износ установочных выступов, и винт можно относительно легко затянуть с большим моментом затяжки. 3 н. и 9 з.п. ф-лы, 10 ил.

1. Система затяжки винта, содержащая винт и инструмент затяжки винта, причем винт содержит вдавленный вогнутый шлиц на винте, а инструмент затяжки винта содержит сопрягающиеся выпуклые секции на инструменте для затяжки винта;

шлиц и сопрягающиеся выпуклые секции включают в себя три или больше участка передачи крутящего момента соответственно, которые выступают наружу и расположены через равноугольные интервалы для концентричного сопряженного взаимодействия;

причем вращение инструмента для затяжки винта заставляет участки передачи крутящего момента сопрягающихся выпуклых секций передавать момент затяжки винту через участки передачи крутящего момента шлица;

под которым наружные окружные краевые части участков передачи крутящего момента сопрягающихся выпуклых секций должны быть приведены в прилегающий контакт с боковой стенкой участков передачи крутящего момента шлица с моментом затяжки, который передается на винт через точки Q приложения усилия, представляющие собой полученные участки прилегания;

так что в форме поперечного сечения или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии O1 шлица, и включая точки Q приложения усилия, перпендикулярное к поверхности усилие F, перпендикулярное к боковой поверхности шлица в точке Q приложения усилия, ориентировано в направлении под приводным углом θ, представляющим собой угол, наклоненный относительно касательного направления точки Q приложения усилия с центром на осевой линии O1, который выражен как θ≤0°, с приводным углом θ, ориентированным наружу от касательного направления и считающимся положительным;

в форме поперечного разреза или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии О1 шлица, и включая точки Q приложения усилия, три или более участка передачи крутящего момента шлица соединены между собой вогнутыми контурами по дуге окружности и имеют каждый дугу окружности с радиусом R, образующую часть или целиком боковые стенки участков передачи крутящего момента;

радиус R находится в диапазоне, выраженном как 0,15G≤R≤0,30G, причем G представляет собой наружный диаметр участка передачи крутящего момента шлица, а центральная точка Р1 вогнутых контуров по дуге окружности, имеющей каждая радиус R, расположена на окружности круга диаметра GR центральной точки, находящегося в диапазоне 0,85≤GR≤0,95G с осевой линией O1 как центральной точкой, так что точки Q приложения усилия находятся на вогнутых контурах по дуге окружности, имеющих диаметр в диапазоне от 0,87G до 0,93G с осевой линией O1 как центральной точкой, соответственно;

наружные окружные стенки участков передачи крутящего момента шлица имеют конфигурации дуг окружности на наружном диаметре G и наружные окружные стенки и вогнутые контуры по дуге окружности на областях, более близких к точкам Q приложения усилия, плавно соединенные друг с другом посредством дуг окружности, каждая с радиусом Rc имеет отношение Rc<(G-GR)/2.

2. Система затяжки винта по п.1, в которой в форме поперечного сечения или конфигурации торцевой поверхности шлица на плоскости, перпендикулярной к осевой линии O1 шлица, и включая точки Q приложения усилия, угол φ1 между участками передачи крутящего момента шлица и отдельный угол φ2 участков передачи крутящего момента удовлетворяет отношению 0,35<W<0,50 при условии, что участки передачи крутящего момента имеют отношение W=φ1/(φ1+φ2).

3. Система затяжки винта по п.2, в которой точки Q приложения усилия присутствуют в шлице на его открытой торцевой части, где наружный диаметр G, радиус R, диаметр центральной точки GR и углы φ1 и φ2 обозначают размеры шлица на его открытой торцевой части.

4. Система затяжки винта по любому из пп.1, 2 и 3, в которой в форме поперечного сечения или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии O2 сопрягающихся выпуклых секций, и включая точки Q приложения усилия, три или больше участка передачи крутящего момента сопрягающихся выпуклых секций соединены между собой вогнутыми контурами по дуге окружности, входящими каждый в круг или эллипс, образующий часть или целые участки боковых стенок передачи крутящего момента.

5. Система затяжки винта по любому из пп.1, 2 и 3, в которой в форме поперечного сечения или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии O2 сопрягающихся выпуклых секций, и включая точки Q приложения усилия, три или больше участка передачи крутящего момента сопрягающихся выпуклых секций соединены между собой вогнутыми контурами по дуге окружности, каждый из которых имеет радиус "r", имеющий отношение r≥R к радиусу R, что образует часть или целые участки боковых стенок передачи крутящего момента;

при этом в то время, когда "g" представляет наружный диаметр участков передачи крутящего момента в сопрягающихся выпуклых секциях, радиус "r" соответствует отношению, выраженному как 0,17g≤r≤0,33g, при котором центральная точка P2 вогнутых контуров по дуге окружности с радиусом "r" помещается на окружности круга с диаметром центральной точки "gr", соответствующим диапазону 0,94g≤gr≤1,06g с центром на осевой линии O2; и вогнутые контуры по дуге окружности имеют краевые участки, помещенные ближе к точкам Q приложения усилия, которые достигают точек Q приложения усилия.

6. Система затяжки винта по п.5, в которой наружный диаметр "g" участков передачи крутящего момента сопрягающихся выпуклых секций соответствует диапазону, выраженному как 0,87G≤g≤0,93G.

7. Система затяжки винта по п.5, в которой в форме поперечного сечения или конфигурации торцевой поверхности сопрягающихся выпуклых секций на плоскости, перпендикулярной к осевой линии O2 сопрягающихся выпуклых секций, и включая точки Q приложения усилия, участки передачи крутящего момента сопрягающихся выпуклых секций имеют наружные окружные стенки, выполненные каждая в форме дуги окружности с наружным диаметром "g" соответственно, с угловыми участками, на которых наружные окружные стенки и вогнутые контуры по дуге окружности пересекают друг друга в точках Q, служащих для приложения усилия в прилегающем контакте с поверхностями боковых стенок участков передачи крутящего момента шлица.

8. Система затяжки винта по любому из пп.1, 2, 3, в которой шлиц имеет участок минимального диаметра, помещенный между несколькими участками передачи крутящего момента, который наклонен по направлению к дну под углом наклона α1, равным 7° или меньше, так чтобы приближаться к осевой линии O1 шлица; сопрягающаяся выпуклая секция имеет участок минимального диаметра, помещенный между ее несколькими участками передачи крутящего момента, которые наклонены по отношению к дальнему концу под углом наклона α2, равным 7° или меньше, так чтобы приближаться к осевой линии O2 сопрягающейся выпуклой секции; и дальний конец участками минимального диаметра в сопрягающейся выпуклой секции приводится в зацепление на середине участка минимального диаметра шлица в отношении, выраженном как α2≤α1 и α1-α2≤3°, при котором происходит передача крутящего момента.

9. Система затяжки винта по п.8, в которой шлиц имеет участки максимального диаметра на участках передачи крутящего момента, которые наклонены по направлению к дну под углом наклона ε1, равным 15° или меньше, так чтобы приближаться к осевой линии O1 шлица; сопрягающиеся выпуклые секции имеют участки максимального диаметра на участках передачи крутящего момента, которые наклонены по направлению к дальнему концу под углом наклона ε2, равным 15° или меньше, так чтобы приближаться к осевой линии O2 сопрягающейся выпуклой секции; (c) при ε1=ε2.

10. Система затяжки винта по п.8, в которой приводной угол θ попадает в диапазон -24,6°≤θ≤0°, и количество участков передачи крутящего момента в шлице и в сопрягающихся выпуклых секциях является любым из числа 3, 4, 5 и 6.

11. Винт, включающий в себя шлиц, упомянутый в п.1.

12. Инструмент затяжки винта, включающий в себя сопрягающиеся выпуклые секции, упомянутые в п.1.

| US 5279190, 18.01.1994 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ лечения неревматических миокардитов | 1987 |

|

SU1491515A1 |

| JP 3026965 B1, 27.03.2000 | |||

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

Авторы

Даты

2014-04-20—Публикация

2009-06-24—Подача