Перекрестная ссылка на родственную заявку

[001] Заявлен приоритет заявки на патент США №12/237,634, поданной 25 сентября 2008 г., включенной в данный документ ссылкой во всей ее полноте.

Область изобретения

[002] Данное изобретение в целом касается быстро схватывающихся цементирующих композиций, которые могут быть использованы в ряде применений, при которых желательно быстрое затвердение и достижение ранней прочности. В частности, данное изобретение касается цементирующих композиций, которые могут быть использованы для изготовления панелей с превосходной влагостойкостью для применения во влажных и сухих местоположениях в зданиях. Сборные бетонные продукты, такие как цементные панели, сделаны при условиях, которые обеспечивают быстрое схватывание цементирующей смеси так, что панели могут быть обработаны вскоре после того, как цементирующая смесь отлита в стационарную или движущуюся форму или на непрерывно движущуюся ленту. Идеально, такое схватывание цементной смеси может быть достигнуто за приблизительно 20 минут, предпочтительно за 10-13 минут, более предпочтительно за 4-6 минут, после смешивания цементной смеси с приемлемым количеством воды.

Предпосылки изобретения

[003] Патент США 6869474, Perez-Репа et al., включенный в данный документ ссылкой, обсуждает чрезвычайно быстрое схватывание цементирующих композиций для производства продуктов на основе цемента, таких как цементные панели, выполненных путем добавления алканоламина к гидравлическому цементу, такому как портландцемент, и формирования суспензии с водой при условиях, которые обеспечивают начальную температуру суспензии, по меньшей мере, 90°F (32°C). Могут быть включены дополнительные реагирующие материалы, такие как цемент с высоким содержанием оксида алюминия, кальция сульфат и пуццолановый материал, такой как зольная пыль. Чрезвычайно быстрое схватывание позволяет быстрое получение цементирующих продуктов. Обнаружили, что триэтаноламиновые добавки являются очень сильным ускорителем, способным производить составы с относительно коротким окончательным временем схватывания с повышенными уровнями зольной пыли и гипса и без потребности в кальций алюминатных цементах, включающих кальция алюминат. Однако, составы с триэтаноламином также имели относительно более низкую раннюю прочность на сжатие по сравнению с составами цементных панелей, содержащих кальция алюминатные цементы.

[004] Находящаяся на рассмотрении заявка на патент США №11/758,947, поданная 6 июня 2007 г.Perez-Репа et al., включенная в данный документ ссылкой, обсуждает чрезвычайно быстрое схватывание цементирующих композиций с ранней прочностью на сжатие для производства продуктов на основе цемента, таких как цементные панели, достигаемое путем добавления алканоламина и фосфата к гидравлическому цементу, такому как портландцемент, и формирования суспензии с водой при условиях, которые обеспечивают начальную температуру суспензии, по меньшей мере, 90°F (32°C). Могут быть включены дополнительные реагирующие материалы, такие как цемент с высоким содержанием оксида алюминия, кальция сульфат и пуццолановый материал, такой как зольная пыль. Кроме того, все композиции содержали значительное количество гидравлического цемента и гипса.

[005] Патент США 4488909, Galer et al., включенный в данный документ ссылкой, обсуждает цементирующие композиции, способные к быстрому схватыванию. Композиции позволяют получение с высокой скоростью устойчивых к диоксиду углерода цементных панелей путем формирования по существу всего из потенциального эттрингита за приблизительно 20 минут после смешивания композиции с водой. Главными компонентами цементирующей композиции являются портландцемент, цемент с высоким содержанием оксида алюминия, кальция сульфат и известь. Могут быть добавлены пуццоланы, такие как зольная пыль, монтмориллонитовая глина, диатомовая земля и пумицит, до приблизительно 25%. Цементная композиция включает приблизительно 14-21 вес.% цемента с высоким содержанием оксида алюминия, который в комбинации с другими компонентами делает возможным быстрое формирование эттрингита и других кальций алюминатных гидратов, отвечающих за быстрое схватывание цементирующей смеси. В этом изобретении Galer et al. представили использующий алюминаты высоко глиноземный цемент (НАС) и использующий сульфат ионы гипс для формирования эттрингита и достижения быстрого схватывания их цементирующей смеси.

[006] Эттрингит представляет собой кальция алюминия сульфатное соединение, имеющее формулу Ca6Al2(SO4)3∙32Н2O или альтернативно 3 CaO∙Al2O3∙3CaSO4∙32H2O. Эттрингит формируется в виде длинных игольчатых кристаллов и обеспечивает быстрое раннее твердение цементных панелей так, что они могут быть обработаны вскоре после отлива в форму или на непрерывную отливающую и формирующую ленту.

[007] В общем, быстро схватывающийся состав по Galer et al испытывает некоторые ограничения. Эти ограничения, как показано ниже, являются еще большими проблемами в получении цементирующих продуктов, таких как цементные панели.

[008] Патент США №5536310, Brook et al., раскрывает цементирующую композицию, содержащую 10-30 частей по весу (pbw) гидравлического цемента, такого как портландцемент, 50-80 pbw зольной пыли, и 0,5-8,0 pbw выражены как свободная кислота карбоновой кислоты, такой как лимонная кислота, или ее соли щелочных металлов, например, трикалия цитрат или тринатрия цитрат, с другими традиционными добавками, включая замедляющие добавки, такие как борная кислота или бура, которые используются для ускорения реакция и времени схватывания композиции для преодоления раскрытого недостатка использования высокого содержания зольной пыли в цементных композициях.

[009] Патент США №5536458, Brook et al., раскрывает цементирующую композицию, содержащую гидравлический цемент, такой как поотландпемент.70- 80 частей по весу зольной пыли и 0,5-8,0 pbw свободной карбоновой кислоты, такой как лимонная кислота, или ее солей щелочных металлов, например, калия цитрат или натрия цитрат, с другими традиционными добавками, включая замедляющие добавки, такие как борная кислота или бура, которые используются для ускорения реакции и времени схватывания композиции для преодоления известного недостатка использования высокого содержания зольной пыли в цементных композициях.

[0010] Патент США №4494990, Harris, раскрывает цементирующую смесь портландцемента, например, 25-60 pbw, зольной пыли, например, 3-50 pbw, и менее 1 pbw натрия цитрата.

[0011] Патент США №6827776, Boggs et al., раскрывает гидравлическую цементную композицию, включающую портландцемент, зольную пыль, которая имеет время схватывания, контролированное рН, активаторной суспензии кислоты, предпочтительно лимонной кислоты, и основания, которое может быть гидроксидом щелочного или щелочноземельного металла или солью кислотного компонента.

[0012] Патент США №5490889, Kirkpatrick et al., раскрывает смешанный гидравлический цемент, состоящий из воды, зольной пыли (50,33-83,63 pbw), портландцемента, измельченного кремнезема, борной кислоты, буры, лимонной кислоты (0,04-2,85 pbw) и щелочнометаллического активатора, например, лития гидроксида (LiOH) или калия гидроксида.

[0013] Патент США №5997632, Styron, раскрывает гидравлическую цементную композицию, содержащую 88-98 вес.% зольной пыли, 1-10 вес.% портландцемента и от приблизительно 0,1-4,0 вес.% лимонной кислоты. Известь для достижения желаемого минимального содержания извести 21% обеспечена суббитумной зольной пылью или суббитумной зольной пылью в комбинации с обогащающим средством. В дополнение к лимонной кислоте Styron применяет щелочной источник, такой как калия или натрия гидроксид.

[0014] Окончательное время схватывания цементирующих смесей продуктов известного уровня техники составляет типично более 9 минут и может быть продлено до 2-3 часов для стандартных бетонных продуктов. Окончательное время схватывания обычно определяют как время, за которое цементирующие смеси схватываются, на протяжении которого бетонные продукты, изготовленные из них, могут быть обработаны и расположены друг над другом, хотя химические реакции могут продолжаться в течение длительных периодов.

[0015] Количество цемента с высоким содержанием оксида алюминия (также известного как кальция алюминатный цемент) в смеси реагирующего порошка в бетонных продуктах известного уровня техники также очень высокое. Типично, цемент с высоким содержанием оксида алюминия составляет более 14 вес.% смеси реагирующего порошка.

Краткое описание изобретения

[0016] Целью данного изобретения является обеспечение способа изготовления быстро схватывающейся цементирующей суспензии.

[0017] Другой целью данного изобретения является обеспечение облегченных цементирующих композиций с улучшенной ранней и окончательной прочностью на сжатие. Цементирующие композиции содержат калия цитрат, натрия цитраты или их смеси.

[0018] Данное изобретение включает способ обеспечения облегченной цементирующей смеси, обладающей быстрым схватыванием, улучшенной прочностью на сжатие и устойчивостью к воде, включающий: смешивание при окружающей или выше окружающей температурах воды, реагирующего порошка, ускоряющего схватывание количества соли щелочного металла лимонной кислоты и облегченного наполнителя, где соотношение воды к твердым веществам реагирующего порошка составляет приблизительно 0,17-0,35:1,0 и более, предпочтительно приблизительно 0,20-0,23:1,0, реагирующий порошок включает 75-100 вес.% зольной пыли и 0-25 вес.% гидравлического цемента и гипса.

[0019] Предпочтительно реагирующий порошок не содержит гидравлический цемент и гипс (гидратированный кальция сульфат).

[0020] Такой цементирующий реагирующий порошок включает, по меньшей мере, зольную пыль, а также может включать гидравлический цемент, например, портландцемент или кальция алюминатный цемент (САС) (также обычно называемый глиноземным цементом или цементом с высоким содержанием оксида алюминия), кальция сульфат и не содержащую зольную пыль минеральную добавку.

[0021] До 25 вес.% смеси цементирующего реагирующего порошка цементирующей композиции могут быть не содержащими зольную пыль минеральными добавками, обладающими большими, небольшими цементирующими свойствами или не обладающие цементирующими свойствами.

[0022] Цементирующий реагирующий порошок в целом содержит приблизительно 10-40 вес.% извести и более типично 20-30 вес.% извести. Однако добавка извести не требуется для получения быстрого схватывания, если ингредиенты реагирующего порошка уже содержат достаточно извести. Например, Типа С зольная пыль в целом содержит известь. Таким образом, смесь реагирующего порошка цементирующей композиции типично не содержит добавленную извне известь.

[0023] Типично суспензия имеет начальную температуру от комнатной температуры до приблизительно 100°F-115°F (от 24°C до приблизительно 38°-46°C).

[0024] Окончательное время схватывания (т.е. время, после которого цементирующие панели могут быть обработаны) цементирующей композиции, измеренной согласно игле Гилмора, должно составлять самое большее 20 минут, предпочтительно 10-13 минут или менее, более предпочтительно приблизительно 4-6 минут, после смешивания с приемлемым количеством воды. Более короткое время схватывания и более высокая ранняя прочность на сжатие помогает увеличить выход продукции и снизить затраты на изготовление продукта.

[0025] Очень быстро схватывающиеся цементирующие композиции данного изобретения могут быть использованы для ряда применений, при которых желательно быстрое затвердение и достижение ранней прочности. Применение соли щелочного металла лимонной кислоты, такой как калия цитрат и/или натрия цитрат, для ускорения схватывания цементирующей композиции, когда суспензию формируют при повышенных температурах, делает возможным увеличенную скорость получения цементирующих продуктов, таких как цементные панели.

[0026] Дозировка цитрата щелочного металла в суспензии находится предпочтительно в диапазоне приблизительно 1,5-6 вес.%, предпочтительно приблизительно 1,5-4,0 вес.%, более предпочтительно приблизительно 2-3,5 вес.%, и наиболее предпочтительно приблизительно 3,5 вес.% на основе цементирующих реагирующих компонентов данного изобретения. Калия цитраты или натрия цитраты являются предпочтительными. Как упомянуто выше, эти весовые проценты основаны на 100 частях по весу реагирующих компонентов (цементирующий реагирующий порошок). Таким образом, например, в 100 фунтах цементирующего реагирующего порошка может быть приблизительно 1,5-4,0 общих фунтов калия и/или натрия цитратов.

[0027] Типичный цементирующий реагирующий порошок данного изобретения включает 75-100 вес.% зольной пыли и 0-25 вес.% гидравлического цемента, такого как портландцемент, или гипса. Типично, по меньшей мере, половина зольной пыли является Типа С зольной пылью.

[0028] Другой типичный цементирующий реагирующий порошок включает 75-100 вес.% зольной пыли, 0-20 вес.% кальция алюминатного цемента, 0-7 вес.% кальция сульфата на основе веса реагирующего порошка, не включает гипс и не включает гидравлический цемент, отличный от кальция алюминатного цемента.

[0029] Существует синергическое взаимодействие между цитратом щелочного металла и зольной пылью. Добавление соли щелочного металла обладает преимуществами достижения увеличения ранней и долговременной прочности на сжатие для композиций, содержащих высокие количества зольной пыли по сравнению с сопоставимыми композициями, использующими ускорители, подобные кальций алюминатным цементам, триэтаноламину или едким гидроксидам щелочных металлов.

[0030] Кроме того, добавление цитратов щелочных металлов улучшает текучесть смеси по сравнению с другими ускорителями, такими как алюминия сульфат, который может привести к преждевременному затвердеванию бетонных смесей.

[0031] Также могут присутствовать другие добавки, например, инертный наполнитель, которые не являются рассматриваемым цементирующим реагирующим порошком, но являются частью общей цементирующей композиции. Такие другие добавки включают одно или более из песка, наполнителя, облегченных заполнителей, снижающих воду средств, таких как суперпластификаторы, ускоряющих схватывание средств, замедляющих схватывание средств, вовлекающих воздух средств, вспенивающих средств, средств контроля сжатия, средств, модифицирующих вязкость суспензии (сгустители), окрашивающих средств и внутренних отверждающих средств, могут быть включены как желательные в зависимости от возможного способа и применения цементирующей композиции данного изобретения.

[0032] Облегченные цементирующие композиции данного изобретения могут быть использованы для получения сборных бетонных строительных продуктов, таких как цементирующие панели с превосходной влагостойкостью для применения во влажных и сухих месторасположениях в зданиях. Сборные бетонные продукты, такие как цементные панели, делают при условиях, которые обеспечивают быстрое схватывание цементирующей смеси так, что панели могут быть обработаны сразу после отлива цементирующей смеси в стационарную или движущуюся форму или на непрерывно движущуюся ленту.

[0033] Облегченные цементирующие композиции могут быть использованы в любом применении бетонного продукта, включая бетонные панели, настил, покрытия, отделки, верхний слой, а также заплаточные смеси для бетонных дорог. Бетонные продукты, сделанные из облегченных композиций данного изобретения, обладают особенными преимуществами для применения, которое требует устойчивости к воде, по сравнению с композициями, которые содержат гипс, и применений, которые требуют более высокой прочности на сжатие, чем содержащие цемент композиции, которые обладают более высоким углеродным следом.

[0034] Все проценты, соотношения и пропорции в данном документе являются весовыми, если не определено иное.

Краткое описание графических материалов

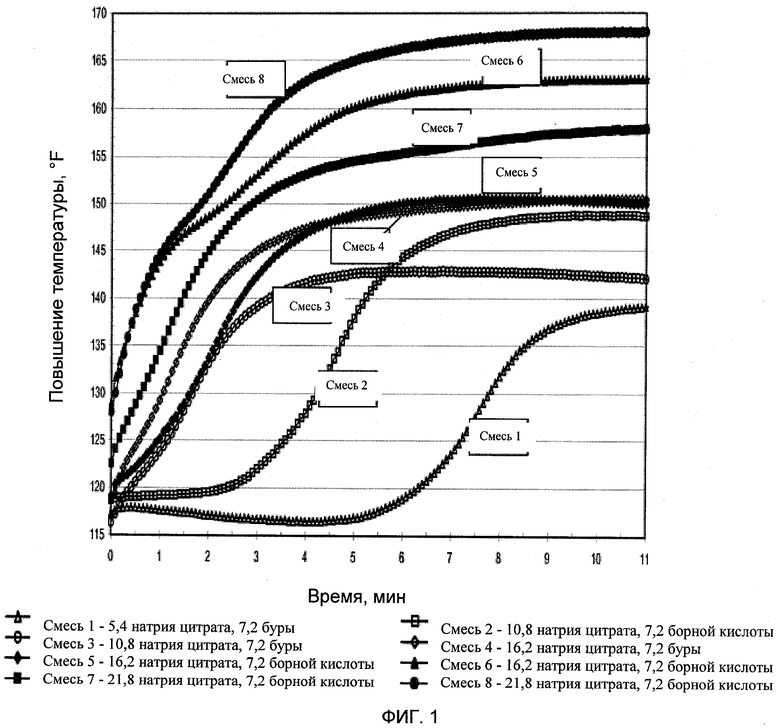

[0035] ФИГ.1 является графиком результатов Примера 1, показывающим эффект увеличения натрия цитрата на степень повышения температуры для смесей с бурой, борной кислотой и лимонной кислотой.

[0036] ФИГ.2 является графиком результатов Примера 1, показывающим эффект увеличения натрия цитрата на повышение температуры для смесей с борной кислотой и лимонной кислотой.

[0037] ФИГ.3 является графиком результатов Примера 2, показывающим эффект увеличения калия гидроксида на повышение температуры для смесей с лимонной кислотой и натрия цитратом.

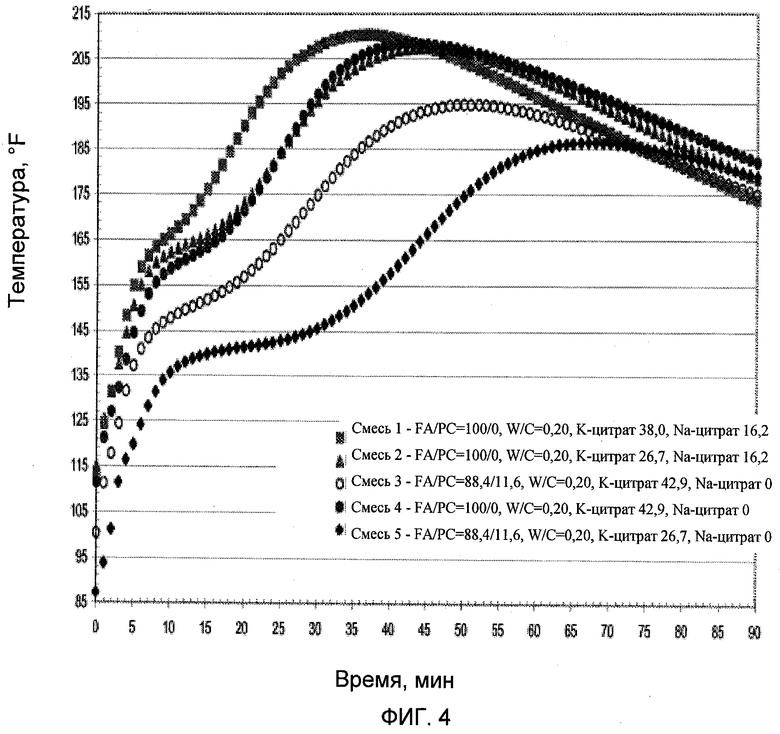

[0038] ФИГ.4 является графиком результатов Примера 4, показывающим повышение температуры для смесей с калия цитратом без калия гидроксида.

[0039] ФИГ.5 является графиком результатов Примера 5, показывающим повышение температуры для смесей, включающих калия цитрат или натрия цитрат, смешанный с водой при комнатной температуре.

[0040] ФИГ.6 является графиком результатов Примера 8, показывающим повышение температуры для смесей, содержащих различные соотношения зольной пыли и портландцемента типа III, использующего весовое соотношение воды к цементу 0,30:1.

[0041] ФИГ.7 является графиком результатов Примера 9, показывающим эффект повышения температуры для смесей 1-4 в этом примере с различными соотношениями воды к зольной пыли без портландцемента.

[0042] ФИГ.8 является графиком результатов Примера 9, показывающим повышение температуры для смесей 3, 5, 6 и 7 для смесей с различными соотношениями зольной пыли и портландцемента типа III с цитратом при весовом соотношении воды к комбинированному весу зольной пыли и портландцемента 0,20:1.

[0043] ФИГ.9 является графиком результатов смесей Примера 10 с различными дозировками калия цитрата, использующими только зольную пыль без портландцемента, и показывает, что добавление калия цитрата значительно повышает степень повышения температуры основанных на зольной пыли смесей.

Детальное описание изобретения

[0044] Данное изобретение включает способ обеспечения облегченной цементирующей смеси, обладающей улучшенной прочностью на сжатие и устойчивостью к воде, включающий: смешивание воды, реагирующего порошка, соли щелочного металла лимонной кислоты и облегченного наполнителя, где соотношение воды к твердым веществам реагирующего порошка составляет приблизительно 0,17-0,35:1,0, типично приблизительно 0,17-0,30:1,0, более предпочтительно приблизительно 0,2-0,23:1,0. Реагирующий порошок включает 75-100 вес.% зольной пыли и 0-25 вес.% гидравлического цемента и/или гипса. Типично смеси данного изобретения цементирующего реагирующего порошка включают зольную пыль с калия цитратом и/или натрия цитратом и водой при начальной температуре суспензии от, по меньшей мере, комнатной температуры до 115°F (24°C-41°C) для выхода быстрого схватывания предпочтительно менее 10-13 минут, более предпочтительно приблизительно 4-6 минут или менее.

[0045] Данное изобретение также обеспечивает цементирующие композиции с улучшенной характеристикой быстрого окончательного схватывания и улучшенной ранней прочностью на сжатие.

[0046] Типичные ингредиенты представлены в следующей таблице А.

частей на основе сухого веса на 100 частей реагирующего порошка

частей на основе сухого веса на 100 частей реагирующего порошка

частей на основе сухого веса на 100 частей реагирующего порошка

[0048] В целом весовое соотношение воды к цементирующему реагирующему порошку составляет приблизительно 0,15-0,3:1,0. Инертные облегченные наполнители не являются частью цементирующего реагирующего порошка.

[0049] Не вдаваясь в конкретную теорию, теоретически предсказали, что повышение раннего срока и прочности на сжатие достигаются с быстрыми схватываниями путем обеспечения цементирующего реагирующего порошка с высоким минеральным содержанием зольной пыли 75-100 вес.% и предпочтительно без портландцемента или кальция алюминатного цемента или гипса, и смешивания цементирующего реагирующего порошка, цитрата щелочного металла и воды для формирования суспензии при повышенных температурах выше 20°C так, что формирование щелочных алюмосиликатных гидратов, и/или гидратов алюмосиликата, и/или соединений кальция алюмосиликата, представленных в зольной пыли, могут происходить как результат гидратации этой смеси реагирующего порошка с цитратом щелочного металла.

[0050] Таким образом, приемлемое количество воды обеспечено для гидратации цементирующего реагирующего порошка и для быстрого формирования щелочных алюмосиликатных гидратов и других гидратов, присутствующих в зольной пыли. В целом, количество добавленной воды будет больше теоретически требуемого для гидратации цементирующего реагирующего порошка. Такое повышенное содержание воды облегчает применимость цементирующей суспензии. Типично, в суспензии весовое соотношение воды к смеси реагирующего порошка составляет приблизительно 0,20-0,35:1, более типично приблизительно 0,20-0,30:1, предпочтительно приблизительно 0,20-0,23:1. Количество воды зависит от потребностей отдельных материалов, присутствующих в цементирующей композиции.

[0051] Щелочные алюмосиликатные гидраты, и/или другие гидраты алюмосиликата, и/или кальций алюмосиликатных соединений формируются очень быстро в процессе гидратации, таким образом, сообщая быстрое схватывание и твердость смесям, сделанным со смесью цементирующего реагирующего порошка композиции данного изобретения. При изготовлении продуктов на основе цемента, таких как цементные панели, первоначально происходит формирование щелочных алюмосиликатных гидратов, и/или других гидратов алюмосиликата, и/или кальций алюмосиликатных соединений, которые делают возможным обработку цементных панелей за несколько минут после смешивания цементирующей композицией данного изобретения с приемлемым количеством воды.

[0052] Схватывание композиции характеризуется начальным и конечным временем схватывания, измеренным с применением игл Гилмора, описанных в процедуре теста ASTM С266. Конечное время схватывания также соответствует времени, когда бетонный продукт, например бетонная панель, приобретает достаточную прочность так, что он может быть обработан или транспортирован, в случае бетонного пола или дороги. Относительно более высокий ранний срок (3-5 часов) прочности на сжатие может быть преимуществом для бетонного материала, поскольку он может выдержать более высокие нагрузки без деформации. Специалисту в данной области будет понятно, что реакции отверждения продолжаются в течение продолжительных периодов после достижения конечного времени схватывания.

[0053] Ранняя прочность композиции характеризуется измерением прочности на сжатие через 3-5 часов отверждения, как определено в ASTM С109. Достижение высокого быстрого твердения позволяет легкую обработку расположенных друг над другом панелей.

Цементирующий реагирующий порошок

[0054] Цементирующий реагирующий порошок содержит зольную пыль и факультативно не содержащие зольную пыль минеральные добавки, гидравлический цемент и факультативно гипс. Цементирующий реагирующий порошок типично содержит 75-100% зольной пыли и 0-25 вес.% компонента, выбранного из группы, включающей гидравлический цемент, гипс и не содержащие зольную пыль минеральные добавки. Цементирующий реагирующий порошок предпочтительно содержит 88,5-100 вес.% зольной пыли. Цементирующий реагирующий порошок более предпочтительно содержит 88,5-100 вес.% зольной пыли и не содержит гидравлический цемент и гипс.

[0055] Предпочтительно цементирующий реагирующий порошок содержит 10-40 вес.% извести. Однако эта известь в целом не является добавленной известью. Предпочтительнее она является включенной в другой ингредиент цементирующего реагирующего порошка, например, зольную пыль.

[0056] Основной ингредиент цементирующего реагирующего порошка цементирующей композиции данного изобретения представляет собой содержащую зольную пыль минеральную добавку, предпочтительно Типа С зольную пыль. Зольная пыль описана ниже в разделе, озаглавленном Содержащие зольную пыль и не содержащие зольную пыль минеральные добавки.

[0057] В дополнение к зольной пыли цементирующий реагирующий порошок может включать 0-25 вес.% факультативных цементирующих добавок, таких как портландцемент, кальций алюминатный цемент, кальция сульфат или гипс (природный гипс). Однако, цементирующие композиции с более низким содержанием воды данного изобретения, т.е. цементирующие композиции с весовым соотношением воды к реагирующему порошку приблизительно 0,17-0,35:1,0, с этими факультативными цементирующими добавками обладают значительно сниженной прочностью на сжатие по сравнению с такими же композициями с более низким содержанием воды данного изобретения без дополнительных цементирующих добавок.

[0058] Например, в некоторых смесях цементирующих реагирующих порошков, когда прочность на сжатие не является необходимой, или когда используются более высокие соотношения воды к реагирующему порошку, например, соотношения выше приблизительно 0,35:1,0, может быть использован портландцемент при приблизительно 0-25 вес.% и зольная пыль при 75-100 вес.%.

Содержащие зольную пыль и не содержащие зольную пыль минеральные добавки

[0059] Гидравлический цемент традиционных композиций реагирующего порошка главным образом заменяется зольной пылью, обладающей пуццолановыми свойствами, особенно Класса С зольной пылью, вместе с другим факультативными не содержащими зольную пыль минеральными добавками, обладающими значительными, небольшими или не обладающими цементирующими свойствами. Не содержащие зольную пыль минеральные добавки, обладающие пуццолановыми свойствами, являются особенно предпочтительными в цементирующем реагирующем порошке данного изобретения.

[0060] ASTM С618-97 определяет пуццолановые материалы как "кремнистые или кремнистые и глиноземные материалы, которые сами по себе обладают небольшой цементирующей ценностью или не обладают цементирующей ценностью, но будут, в тонко измельченной форме и в присутствии влаги, химически реагировать с кальция гидроксидом при обычных температурах для формирования соединений, обладающих цементирующими свойствами." Различные природные и созданные человеком материалы назвали пуццолановыми материалами, обладающими пуццолановыми свойствами. Некоторые примеры пуццолановых материалов включают пемзу, перлит, диатомовую землю, тонкую кремнеземную пыль, туф, трас, рисовую шелуху, метакаолин, молотый гранулированный доменный шлак и зольную пыль.

[0061] Все из этих пуццолановых материалов могут быть использованы либо отдельно или в комбинированной форме как часть цементирующего реагирующего порошка данного изобретения.

[0062] Зольная пыль являются предпочтительным пуццоланом в цементирующей смеси реагирующего порошка данного изобретения. Виды зольной пыли, содержащие высокое количество кальция оксида и кальция алюмината (такие как Класса С зольная пыль ASTM С618 стандарта), являются предпочтительными, как объяснено ниже. Другие минеральные добавки, такие как кальция карбонат, вермикулит, глины и дробленая слюда, также могут быть включены как минеральные добавки.

[0063] Зольная пыль является тонким порошковым побочным продуктом, образованным из сгорания угля. Электростанции, использующие котлы, сжигая измельченный уголь, производят большую часть коммерчески доступных видов зольной пыли. Эти виды зольной пыли состоят главным образом из стекловидных сферических частиц, а также остатков гематита и магнетита, древесного угля и некоторых кристаллических фаз, образованных во время охлаждения. Структура, композиция и свойства частиц зольной пыли зависят от структуры и композиции угля и процессов сгорания, при которых формируется зольная пыль. ASTM С618 стандарт различает два главных класса видов зольной пыли для использования в бетоне - Класс С и Класс F. Эти два класса видов зольной пыли в целом происходят от различных видов угля, которые являются результатом различий в процессах формирования угля, происходящих во время геологических периодов. Класса F зольная пыль обычно образуется при сжигании антрацита или битуминозного угля, тогда как Класса С зольная пыль обычно образуется из лигнита или полубитуминозного угля.

[0064] ASTM С618 стандарт различает Класс F и Класс С зольной пыли главным образом по их пуццолановым свойствам. Соответственно, в ASTM С618 стандарте главное спецификационное различие между Класса F зольной пылью и Класса С зольной пылью заключается в минимальном пределе SiO2+Al2O3+Fe2O3 в композиции. Минимальный предел SiO2+Al2O3+Fe2O3 для Класса F зольной пыли составляет 70%, а для Класса С зольной пыли составляет 50%. Таким образом, виды Класса F зольной пыли более пуццолановые, чем виды Класса С зольной пыли. Хотя подробно не определено в ASTM С618 стандарте, виды Класса С зольной пыли типично имеют высокое содержание оксида кальция (извести).

[0065] Класса С зольная пыль обычно обладает цементирующими свойствами в дополнение к пуццолановым свойствами из-за свободной извести (оксид кальция), тогда как Класс F редко является цементирующим, когда смешан с водой отдельно. Присутствие высокого содержания кальция оксида придает видам Класса С зольной пыли цементирующие свойства, что ведет к формированию кальция силиката и кальций алюминатных гидратов при смешивании с водой. Как будет видно в примерах ниже, Класса С зольная пыль, как обнаружили, обеспечивает лучшие результаты, особенно в предпочтительных составах, в которых не использованы кальций алюминатный цемент и гипс.

[0066] Типично, по меньшей мере, 50 вес.% зольной пыли в цементирующем реагирующем порошке является Типа С зольной пылью. Типичнее, по меньшей мере, 75 вес.% цементирующего реагирующего порошка является Типа С зольной пылью. Еще более предпочтительно, по меньшей мере, 88,5 вес.% цементирующего реагирующего порошка является Типа С зольной пылью.

[0067] Типичными минералами, выявленными в зольной пыли, являются кварц (Si02), муллит (Al2Si2O13), геленит (Ca2Al2SiO7), гематит (Fe2O3), магнетит (Fe3O4), среди других. Кроме того, в зольной пыли также выявлены полиморфные минералы алюминия силиката, обычно обнаруживаемые в горных породах, таких как силлиманит, кианит и андалузит, все три представлены молекулярной формулой Al2SiO5.

[0068] Типичная приемлемая Класса С зольная пыль, полученная из полубитуминозного угля, имеет следующую композицию, приведенную в таблице В.

[0070] Мелкозернистость зольной пыли типично является такой, что менее приблизительно 34% задерживается на сите 325 меш (ряд США), как протестировано ASTM тестовой процедурой С-311 ("Sampling and Testing Procedures for Fly Ash as Mineral Admixture for Portland Cement Concrete"). Такая зольная пыль предпочтительно извлекается и используется сухой, по причине ее само-схватывающейся природы.

Гидравлический цемент

[0071] Зольная пыль связывает, главным образом, весь цементирующий материал реагирующего порошка данного изобретения. В некоторых случаях реагирующий порошок также может включать факультативные цементирующие добавки, такие как гидравлические цементы, или может быть добавлен гипс. Однако эти факультативные цементирующие добавки не являются предпочтительными, поскольку они снижают предельную прочность на сжатие композиций облегченного наполнителя данного изобретения.

[0072] Гидравлические цементы являются материалами, которые схватываются и твердеют после комбинирования с водой в результате химических реакций с подмешанной водой, и которые после затвердения сохраняют прочность и устойчивость даже под водой. Портландцемент является типичным гидравлическим цементом. Следует понимать, что, как используется в данном документе, "гидравлический цемент" не включает гипс, который не добавляет прочности под водой, хотя типично некоторое количество гипса включают в портландцемент. Спецификация ASTM С 150 стандарта для портландцемента определяет портландцемент как гидравлический цемент, полученный путем измельчения клинкера, состоящего по существу из гидравлических кальция силикатов, обычно содержащих одну или более из форм кальция сульфата в качестве добавки при дроблении.

[0073] Для изготовления портландцемента однородную смесь известняка и глины обжигают в печи для формирования портландцементного клинкера. Следующие четыре главных фазы портландцемента присутствуют в клинкере -трикальция силикат (3CaO∙SiO2, также известный как C3S), дикальция силикат (2CaO∙SiO2, называемый C2S), трикальция алюминат (3CaO∙Al∙Al2O3 или С3А) и тетракальция алюмоферрит (4CaO∙Al2O3∙Fe2O3 или C4AF). Образованный клинкер, содержащий вышеупомянутые соединения, дробят с кальция сульфатами до желаемой мелкозернистости для получения портландцемента.

[0074] Другие соединения, присутствующие в незначительных количествах в портландцементе, включают двойные соли сульфатов щелочных металлов, кальция оксид и магния оксид. Когда цементные панели должны быть сделаны из портландцемента, портландцемент типично будет иметь форму очень мелких частиц так, что площадь поверхности частицы более 4000 см2/грамм и типично 5000-6000 см2/грамм, как измерено методом измерения площади поверхности Блейна (ASTM С 204). Из различных признанных классов портландцемента ASTM Типа III портландцемент является наиболее предпочтительным в цементирующем реагирующем порошке цементирующих композиций данного изобретения. Это из-за его относительно более быстрой реакционной способности и развития высокого быстрого твердения.

[0075] В данном изобретении избегается необходимость использования гидравлического цемента, подобного Типу III портландцемента, и относительно быстрое развитие ранней прочности может быть получено с использованием только зольной пыли вместо смесей, содержащих Типа III портландцемент. Другие признанные типы цементов, которые не нужны в композиции данного изобретения, включают Типа I портландцемент или другие гидравлические цементы, включая Типа II портландцемент, белый цемент, шлаковые цементы, такие как цемент из доменного шлака, и пуццолановые смешанные цементы, расширяющиеся цементы, кальция сульфоалюминатные цементы и скважинные цементы.

Кальция алюминатный цемент

[0076] Кальция алюминатный цемент (САС) является другим типом гидравлического цемента, который может формировать компонент смеси реагирующего порошка некоторых вариантов осуществления данного изобретения, когда не требуется более высокая прочность на сжатие, с суспензиями с низким содержанием воды, включающими значительные количества зольной пыли.

[0077] Кальция алюминатный цемент (САС) также обычно называют глиноземным цементом или цементом с высоким содержанием оксида алюминия. Кальция алюминатные цементы имеют высокое содержание оксида алюминия, типичным является приблизительно 36-42 вес.%. Также коммерчески доступны кальция алюминатные цементы с более высокой чистотой, в которых содержание оксида алюминия может достигать 80 вес.%. Такие кальция алюминатные цементы с более высокой чистотой имеют тенденцию к высокой стоимости относительно других цементов. Кальция алюминатные цементы, используемые в композициях некоторых вариантов осуществления данного изобретения, мелко измельчены для облегчения вхождения алюминатов в водную фазу так, что может происходить быстрое формирование эттрингита и других кальция алюминатных гидратов. Площадь поверхности кальция алюминатного цемента, который может быть использован в некоторых вариантах осуществления композиции данного изобретения, будет более 3000 см2/грамм и типично приблизительно 4000-6000 см2/грамм, как измерено методом измерения площади поверхности Блейна (ASTM С 204).

[0078] В мире появились некоторые способы изготовления для производства кальция алюминатного цемента. Типично главными сырьевыми материалами, используемыми при изготовлении кальция алюминатного цемента, являются боксит и известняк. Далее описан один способ изготовления, который использовали в США для производства кальция алюминатного цемента. Бокситную руду сначала дробят и сушат, затем измельчают вместе с известняком. Сухой порошок, включающий боксит и известняк, затем подают во вращающуюся печь. Измельченный низкозольный уголь используют как топливо в печи. В печи происходит реакция между бокситом и известняком, и расплавленный продукт собирается в нижнем конце печи и выливается в желоб, установленный на дне. Расплавленный клинкер гасят с водой для формирования гранулятов клинкера, который затем транспортируют в груду сырья. Такой гранулят затем измельчают до желаемой мелкозернистости для производства окончательного цемента.

[0079] Некоторые кальция алюминатные соединения формируются во время процесса изготовления кальция алюминатного цемента. Преобладающим сформованным соединением является монокальция алюминат (СаО∙Al2O3, также известный как СА). Другие сформированные кальция алюминатные и кальция силикатные соединения включают 12СаО∙7Аl2О3, также известный как С12А7, CaO∙2Al2O3, также известный как СА2, дикальция силикат (2CaO∙SiO2, названный C2S), дикальция оксида алюминия силикат (2СаО∙Al2O3∙SiO2, названный C2AS). Также сформированы некоторые другие соединения, содержащие относительно высокую пропорцию оксидов железа. Они включают кальция ферриты, такие как CaO∙Fe2O3, или CF и 2CaO∙Fe2O3, или C2F, и кальция алюмоферриты, такие как тетракальция алюмоферрит (4CaO∙Al2O3*Fe2O3 или C4AF), 6CaO∙Al2O3∙2Fe2O3 или C6AF2) и 6CaO∙2Al2O3∙Fe2O3 или C6A2F). Другие незначительные составляющие, присутствующие в кальция алюминатном цементе, включают магния оксид (MgO), оксид титана (TiO2), сульфаты и щелочи.

Кальция сульфат

[0080] Различные формы кальция сульфата, как показано ниже, могут быть использованы в данном изобретении для обеспечения сульфат ионов для формирования эттрингита и других кальция сульфоалюминатных гидратных соединений:

[0081] Дигидрат - CaSO4∙2H2O (общеизвестный как гипс или природный гипс).

[0082] Гемигидрат - CaSO4∙2H2O (общеизвестный как штукатурка, или штукатурный гипс, или просто гипс).

[0083] Ангидрит - CaSO4 (также известный как безводный кальция сульфат).

[0084] Природный гипс является гипсом с относительно низкой чистотой и является предпочтительным по экономическим соображениям, хотя могут быть использованы более высокочистые сорта. Природный гипс сделан из добытого гипса и измельченного до относительно небольших частиц так, что удельная площадь поверхности составляет более 2000 см2/грамм и типично приблизительно 4000-6000 см2/грамм, как измерено методом измерения площади поверхности Блейна (ASTM С 204). Мелкие частицы легко растворяют и получают гипс, необходимый для формирования эттрингита. Синтетический гипс, полученный как побочный продукт из различных отраслей производства, может быть использован как предпочтительный кальция сульфат в данном изобретении. Другие две формы кальция сульфата, а именно гемигидрат и ангидрит, также могут быть использованы в данном изобретении вместо гипса, т.е. дигидратной формы кальция сульфата.

Соли щелочных металлов лимонной кислоты

[0085] В данном изобретении применение солей щелочных металлов лимонной кислоты, таких как натрия или калия цитрат, дает смеси с относительно хорошей текучестью, которые не застывают слишком быстро, т.е. не застывают быстрее 5-10 минут после смешивания при температурах выше комнатной температуры, в то время как достигается хорошая ранняя прочность на сжатие.

[0086] Дозировка соли щелочного металла лимонной кислоты, например, калия цитрата или натрия цитрата, составляет приблизительно 1,5-6,0 вес.%, предпочтительно приблизительно 1,5-4,0 вес.%, более предпочтительно приблизительно 2,0-3,5 вес.% и наиболее предпочтительно приблизительно 3,5 вес.% на основе 100 частей цементирующих реагирующих компонентов данного изобретения. Таким образом, например, на 100 фунтов цементирующего реагирующего порошка может быть приблизительно 1,5-4,0 общих фунтов калия и/или натрия цитратов. Предпочтительными цитратами щелочных металлов являются калия цитраты и натрия цитраты, а особенно трикалия цитрата моногидрат и тринатрия цитрата моногидрат.

Замедлители схватывания

[0087] Применение замедлителей схватывания как компонента в композициях данного изобретения особенно полезно в ситуациях, где начальные температуры суспензии, используемые для формирования продуктов на основе цемента, являются особенно высокими, типично более 100°F (38°C). При таких относительно высоких начальных температурах суспензии замедлители обеспечивают физическую и химическую реакцию между различными реагирующими компонентами в композициях, приводя к благоприятной характеристике повышения температуры суспензии и поведению быстрого схватывания. Без добавки замедлителей застывание смеси реагирующего порошка данного изобретения может происходить очень быстро, вскоре после добавления воды в смесь. Быстрое застывание смеси, также известное как "ложное схватывание" нежелательно, поскольку оно препятствует надлежащему и полному формированию эттрингита, затрудняет нормальное формирование кальция силиката гидратов на поздних стадиях и ведет к развитию чрезвычайно плохой и слабой микроструктуры отвержденного цементирующего строительного раствора.

[0088] Главная функция замедлителя в композиции заключается в удержании суспензионной смеси от застывания слишком быстро, что, тем самым, обеспечивает синергическое физическое взаимодействие и химическую реакцию между различными реагирующими компонентами. Другие второстепенные эффекты добавки замедлителя в композицию включают снижение количества суперпластификатора и/или воды, необходимых для достижения суспензионной смесью обрабатываемой консистенции. Все из вышеупомянутых эффектов достигаются, благодаря ложному схватыванию суспензии. Примеры замедлителей схватывания, включают борную кислоту, буру, лимонную кислоту, калия тартрат, натрия тартрат и подобное.

[0089] Более того, поскольку замедлители схватывания, предупреждают слишком быстрое застывание суспензионной смеси, их добавка играет важную роль и является инструментом в формировании хороших краев во время процесса изготовления цементной панели. Весовое соотношение замедлителя схватывания к цементирующей смеси реагирующего порошка в целом составляет менее 1,0 вес.%, предпочтительно приблизительно 0,04-0,3 вес.%.

[0090] В данном изобретении выявлено, что использования традиционного замедлителя, подобного лимонной кислоте, виннокаменной кислоте, яблочной кислоте, уксусной кислоте, борной кислоте и т.д., можно избежать с использованием только солей щелочных металлов лимонной кислоты, например, натрия или калия цитрат, и использование этих цитратов щелочных металлов, при отсутствии таких традиционных замедлителей схватывание, обеспечивает хорошую текучесть и препятствует слишком быстрому застыванию бетонной суспензии.

Вторичные неорганические ускорители схватывания

[0091] Как обсуждалось выше, цитраты щелочных металлов главным образом отвечают за обеспечение характеристик чрезвычайно быстрого схватывания, а также прочности на сжатие, цементирующих смесей. Однако в комбинации с цитратами щелочных металлов другие неорганические ускорители схватывания могут быть добавлены как вторичные неорганические ускорители схватывания в цементирующую композицию данного изобретения.

[0092] Ожидается, что добавление таких вторичных неорганических ускорителей схватывания дает только небольшое уменьшение времени схватывания по сравнению с уменьшением, достигнутым добавкой цитрата щелочного металла. Примеры таких вторичных неорганических ускорителей схватывания включают натрия карбонат, калия карбонат, кальция нитрат, кальция нитрит, кальция формиат, кальция ацетат, кальция хлорид, лития карбонат, лития нитрат, лития нитрит, алюминия сульфат, алканоламины, полифосфаты натрия гидроксида, калия гидроксид и подобное. Применение калия гидроксида, натрия гидроксида и кальция хлорида следует избегать, когда возникает проблема коррозии крепежных элементов цементной панели. Вторичные неорганические ускорители схватывания обычно не являются необходимыми. Применение вторичных ускорителей схватывания не является необходимым и не является частью предпочтительной композиции данного изобретения. В случае использования весовое соотношение вторичного неорганического ускорителя схватывания на 100 частей по весу смеси цементирующего реагирующего порошка типично будет менее приблизительно 1,0 вес.%, предпочтительно менее приблизительно 0,25 вес.%. Такие вторичные неорганические ускорители схватывания могут быть использованы отдельно или в комбинации.

[0093] Предпочтительно лития карбонат и калия карбонат не применяются. Другие химические добавки и ингредиенты

[0094] Химические добавки, такие как средства, снижающие содержание воды (суперпластификаторы), могут быть включены в композиции данного изобретения. Они могут быть добавлены в сухой форме или в форме раствора. Суперпластификаторы помогают снижать в смеси потребность воды. Примеры суперпластификаторов включают полинафталинсульфонаты, полиакрилаты, поликарбоксилаты, лигносульфонаты, меламинсульфонаты и подобное. В зависимости от типа используемого суперпластификатора весовое соотношение суперпластификатора (на основе сухого порошка) к смеси реагирующего порошка типично будет приблизительно 2 вес.% или менее, предпочтительно приблизительно 0,1-1,0 вес.%.

[0095] Когда желательно получить облегченные продукты, такие как облегченные цементные панели, средства, захватывающие воздух (вспенивающие средства), могут быть добавлены в композицию для облегчения продукта.

[0096] Средства, захватывающие воздух, добавляют в цементирующую суспензию для формирования пузырьков воздуха (пены) in situ. Средства, захватывающие воздух, типично являются поверхностно-активными веществами, используемыми, чтобы специально захватить микроскопические пузырьки воздуха в бетоне. Альтернативно, средства, захватывающие воздух, используются для внешне полученной пены, которую вводят в смеси композиций данного изобретения во время операции смешивания для снижения плотности продукта. Типично для внешне полученной пены смешивают средство, захватывающее воздух (также известное как жидкое вспенивающее средство), воздух и воду для формирования пены в приемлемом пенообразующем аппарате, а затем пену добавляют в цементирующую суспензию.

[0097] Примеры захватывающих воздух/вспенивающих средств включают алкилсульфонаты, алкилбензолсульфонаты и алкилэфирные сульфатные олигомеры среди других. Детали общей формулы таких вспенивающих средств можно найти в патенте США 5643510, включенном в данный документ ссылкой.

[0098] Может быть использовано средство, захватывающее воздух (вспенивающее средство), такое как отвечающее стандартам, установленным в ASTM С 260 "Standard Specification for Air-Entraining Admixtures for Concrete" (Aug. 1, 2006). Такие средства, захватывающие воздух, хорошо известны специалисту в данной области и описаны у Kosmatka et al. "Design and Control of Concrete Mixtures," Fourteenth Edition, Portland Cement Association, specifically Chapter 8 entitled, "Air Entrained Concrete," (цитировано в публикации заявки на патент США №2007/0079733 A1). Коммерчески доступные захватывающие воздух материалы включают винсоловую смолу, сульфированные углеводороды, жирные и смолистые кислоты, алифатические замещенные арилсульфонаты, такие как сульфированные лигниновые соли и ряд других гранично активных материалов, которые обычно принимают форму анионных или неионных поверхностно-активных средств, натрия абиетат, насыщенные или ненасыщенные жирные кислоты и их соли, тензиды, алкил-арил-сульфонаты, фенолэтоксилаты, лигносульфонаты, смоляные мыла, натрия гидроксистеарат, лаурилсульфат, ABS (алкилбензолсульфонаты), LAS (линейные алкилбензолсульфонаты), алкансульфонаты, полиоксиэтиленалкил(фенил) эфиры, полиоксиэтиленалкил(фенил)эфир сульфат сложные эфиры или их соли, полиоксиэтиленалкил(фенил)эфир фосфат сложные эфиры или их соли, протеиновые материалы, алкенилсульфосукцинаты, альфа-олефинсульфонаты, натриевая соль альфа-олефинсульфоната или натрия лаурилсульфат, или сульфонат и их смеси.

[0099] Типично захватывающее воздух (вспенивающее) средство составляет приблизительно 0,01-1 вес.% веса всей цементирующей композиции.

[00100] Другие химические смеси, такие как средства контроля сжатия, окрашивающие средства, средства, модифицирующие вязкость (сгустители), и внутренние отверждающие средства, также могут быть добавлены в композиции данного изобретения, если требуется.

Сетки

[00101] Отдельные армирующие волокна различных типов также могут быть включены в цементирующие композиции данного изобретения. Сетки, сделанные из материалов, таких как покрытые полимером стеклянные волокна, и полимерных материалов, таких как полипропилен, полиэтилен и нейлон, могут быть использованы для армирования продукта на основе цемента в зависимости от его функции и применения. Цементные панели, полученные по данному изобретению, типично армированы сетками, сделанными из покрытых полимером стеклянных волокон.

Наполнители и заполнители

[00102] Тогда как раскрытая цементирующая смесь реагирующего порошка определяет быстро схватывающий компонент цементирующей композиции данного изобретения, специалисту в данной области будет понятно, что другие материалы могут быть включены в композицию в зависимости от ее предназначенного использования и применения.

[00103] Например, для применений цементной панели, желательно получить облегченные панели без неоправданной компрометации желаемых механических свойств продукта. Эта цель достигается добавлением облегченных наполнителей и заполнителей. Примеры полезных облегченных наполнителей и заполнителей включают печной шлак, вулканический туф, пемзу, вспученные формы глины, сланцевую глину и перлит, полые керамические сферы, полые пластические сферы, вспученные пластические гранулы и подобное. Для производства цементных панелей наполнители из вспученной глины и сланцевой глины особенно полезны. Вспученные пластические гранулы и полые пластические сферы, когда используются в композиции, требуются в очень небольшом количестве на основе веса из-за их крайне низкой объемной плотности.

[00104] В зависимости от выбора облегченного наполнителя или заполнителя, весовое соотношение облегченного наполнителя или заполнителя к смеси реагирующего порошка может составлять приблизительно 1/100-200/100, предпочтительно приблизительно 2/100-125/100. Например, для изготовления облегченных цементных панелей весовое соотношение облегченного наполнителя или заполнителя к смеси реагирующего порошка предпочтительно будет составлять приблизительно 2/100-125/100. В применениях, где свойство облегченного продукта не является критическим признаком, речной песок и крупнозернистый наполнитель, обычно используемые в бетонной конструкции, могут быть применены как часть композиции данного изобретения.

Начальная температура суспензии

[00105] В данном изобретении формирование суспензии при условиях, которые обеспечивают начальную высокую температуру суспензии, как выявили, является важным для достижения быстрого схватывания и затвердения цементирующих составов. Начальная температура суспензии должна быть от, по меньшей мере, приблизительно комнатной температуры до приблизительно 35°C. Температуры суспензии в диапазоне 38°C-41°C дают короткое время схватывания. Начальная температура суспензии предпочтительно составляет приблизительно 38°-41°C.

[00106] В общем, в этом диапазоне повышение начальной температуры суспензии увеличивает скорость повышения температуры, когда реакции протекают, и сокращает время схватывания. Таким образом, начальная температура суспензии 95°F (35°C) является предпочтительней, чем начальная температура суспензии 90°F (32,2°C), температура 100°F (37,7°C) является предпочтительней, чем 95°F (35°C), температура 115°F (41,1°C) является предпочтительней, чем 100°F (37,7°С), температура 110°F (40,6°C) является предпочтительней, чем 105°F (41,1°C) и т.д. Полагают, что эффекты увеличения начальной температуры суспензии снижаются, поскольку достигается верхний предел широкого температурного диапазона.

[00107] Как будет понятно специалисту в данной области, достижение начальной температуры суспензии можно выполнить более чем одним способом. Вероятно, наиболее удобным способом является нагревание одного или более из компонентов суспензии. В примерах данного изобретения подаваемая вода нагрета до температуры, такой, что при добавлении в сухие реагирующие порошки и нереагирующие твердые вещества образованная суспензия имеет желаемую температуру. Альтернативно, если требуется, твердые вещества могут быть обеспечены с температурами, выше окружающей. Использование пара для обеспечения нагрева суспензии является другим возможным способом, который может быть принят.

[00108] Хотя потенциально медленнее, суспензия может быть получена при окружающих температурах и сразу (например, за приблизительно 10, 5, 2 или 1 минуту) нагрета до повышения температуры до приблизительно 90°F или выше (или любой из других вышеуказанных диапазонов), и эффекты данного изобретения все еще достигаются.

Изготовление сборных бетонных продуктов, таких как цементные панели

[00109] Сборные бетонные продукты, такие как цементные панели, изготавливают наиболее рационально в непрерывном процессе, при котором смесь реагирующего порошка перемешивают с наполнителями, заполнителями и другими необходимыми ингредиентами с последующим добавлением воды и других химических добавок непосредственно перед помещением смеси в форму или на непрерывную отливающую и формирующую ленту.

[00110] Из-за характеристик быстрого схватывания цементирующей смеси следует оценить, что смешивание сухих компонентов цементирующей смеси с водой обычно будет выполняться непосредственно перед операцией отливания. Как следствие формирования щелочно-алюмосиликатных гидратов, и/или других гидратов алюмосиликатов, и/или кальция алюмосиликатных соединений, бетонный продукт становится жестким, готовым к порезке, обработанным и расположенным друг над другом для дополнительного отверждения.

ПРИМЕРЫ

[00111] Следующие примеры иллюстрируют влияние добавки калия цитрата и натрия цитрата на поведение суспензии при повышении температуры, характеристики схватывания и прочностью на сжатие кубика (CCS) цементирующих композиций данного изобретения, включая смесь портландцемента, класса С зольную пыль и кальция сульфат дигидрат (природный гипс) в качестве компонентов реагирующего порошка.

[00112] Примеси, используемые для активации зольной пыли, такие как калия цитрат, натрия цитрат и факультативные добавки, такие как лимонная кислота, бура, борная кислота, были добавлены к смешивающей воде перед смешиванием с зольной пылью, цементом и любым факультативным облегченным наполнителем.

[00113] Композиции, описанные в данном документе, были комбинированы с использованием весового соотношения наполнителя из вспученной глины к цементу (реагирующий порошок) 0,56:1,0.

[00114] Температуру жидкостей отрегулировали перед смешиванием с цементами для получения определенной температуры смеси. После смешивания в смесителе Хобарта приблизительно 280 грамм смеси поместили в 6 унцевую чашу STYROFOAM и поместили в изолированный бокс STYROFOAM. Температурный ответ измеряли постоянно с использованием компьютеризированного сбора данных, обеспеченного Fluke Corporation, Everett, WA 98203, как части его продукта HYDRA SERIES Portable Datae Acquisition.

[00115] Конечное время схватывания определили с иглами Гилмора согласно процедуре, установленной в ASTM С266. Кубики выдерживали внутри запечатанного пластикового пакета, содержащего влажное полотенце, при температуре 68°C до 3-часового теста, а кубики для 14-дневного теста отвердили в течение 24 часов при 68°C, а затем удалили из инкубатора и дополнительно отвердили при комнатной температуре. В некоторых случаях смеси примера отлили с использованием воды комнатной температуры и кубики выдерживали при комнатной температуре до времени теста. Максимальную нагрузку, необходимую для дробления кубиков, измерили с использованием компрессионного устройства SATEC UTC 120HVL, запрограммированного для соответствия степени нагрузки, определенной в процедуре по ASTM С109.

[00116] рН для некоторых из смесей измерили измельчением образцов с использованием измельчительного устройства FRITSCH после тестовых замеров прочности на сжатие, описанных выше. Использовали только внутреннюю часть образцов дробленого кубика. pH измельченного материала измерили путем получения образца с 1:1 соотношением сухого порошка к воде и тестирования при комнатной температуре с использованием pH-метра Fisher Scientific ACCUMET BASIC AB-15 при взбалтывании раствора при соответствующей скорости до такой консистенции раствора, при которой смешивание произошло. pH зарегистрировали, когда изменения в pH за 1 минуту было не больше 0,02 pH (приблизительно 5 минут).

[00117] Композиции, включенные в Примеры 1-5 комбинировали с использованием весового соотношения воды к реагирующему порошку 0,56/1 и весового соотношения наполнителя из вспученной глины к зольной пыли, цементу и гипсу (реагирующему порошку) приблизительно 0,56/1.

[00118] Температуру жидкостей отрегулировали перед смешиванием с цементами для получения определенной температуры смеси. После смешивания в смесителе Хобарта смесь (приблизительно 280 грамм) поместили в 6 унцевую чашу STYROFOAM и поместили в изолированный бокс STYROFOAM. Температурный ответ измеряли постоянно с помощью компьютерной программы сбора данных. Максимальную степень повышения температуры, а также максимальную температуру и время до максимальной температуры использовали как показания реактивности экспериментальных смесей.

[00119] Начальное и конечное время схватывания определили с иглами Гилмора согласно ASTM С266. Целью было достижение окончательного схватывания за менее чем 10 минут, предпочтительно 5-7 минут, после смешивания. Для тестирования прочности на сжатие кубики (2 дюйма×2 дюйма×2 дюйма) (5,1 см×5,1 см×5,1 см) выдерживали внутри запечатанного пластикового пакета, содержащего влажное полотенце, при температуре 68°С (154°F) до времени теста. Прочность на сжатие 3 кубиков из каждой смеси определили через 5 часов после добавления смешанных жидкостей. Максимальную нагрузку, требуемую для дробления кубиков, измерили с использованием компрессионного устройства SATEC UTC 120HVL, запрограммированного, чтобы отвечать степени нагрузки, определенной процедурой ASTM С109.

[00120] Сырьевыми материалами и ингредиентами, используемыми в этих примерах, были следующие:

[00121] Типа III портландцемент

[00122] Гипс (например, природный гипс)

[00123] Класса С зольная пыль

[00124] Наполнитель из вспученной глины

[00125] Борная кислота

[00126] Бура

[00127] Лимонная кислота

[00128] Натрия цитрат (тринатрия цитрат моногидрат) [00129] Калия цитрат (трикалия цитрат моногидрат) [00130] Калия гидроксид

[00131] В примерах ниже сухие ингредиенты реагирующего порошка и какой-либо используемый наполнитель смешали с водой при условиях, которые обеспечили начальную температуру суспензии выше окружающей. Типично использовали горячую воду, имеющую температуру, которая давала суспензию с начальной температурой в диапазоне 90°-115°F (32-41°C).

[00132] Весовое соотношение воды к реагирующему порошку типично находится в диапазоне 0,2-0,30:1,0, с предпочтительными более низкими весовыми соотношениями 0,2-0,23:1, когда реагирующий порошок состоит, главным образом, из 100 вес.% зольной пыли, а количество портландцемента и гипса минимизировано согласно предпочтительному осуществлению данного изобретения.

[00133] Примеры сообщают схватывание композиции, характеризованной начальным и конечным временем схватывания, как измерили с использованием вышеупомянутых игл Гилмора, определенных в тестовой процедуре ASTM С266, а также высокой начальной прочности на сжатие согласно ASTM С109.

[00134] Пример 1 (смеси 1-8)

[00135] Таблица 1 показывает композиции смесей, содержащих портландцемент Типа III и Класса С зольную пыль в весовых соотношениях 20/100 и различные дозировки натрия цитрата с борной кислотой, бурой или лимонной кислотой. В этих композициях уровень калия гидроксида держали постоянным при 1,8% по весу зольной пыли и портландцемента. В Таблице 1 данные показывают, что увеличение натрия цитрата сокращает конечное время схватывания и увеличивает раннюю прочность на сжатие. Сравнение смесей 1, 3 и 4 с дозировками натрия цитрата 5,4, 10,8 и 16,2 грамма, соответственно, показывает, что конечное время схватывания снизили до 11, 8,1 и 5,5 минут, соответственно. При сравнении прочностей на сжатие (C.S.) через 3 часа (ранняя прочность на сжатие) и через 14 дней смеси 2, 5 и 7, содержащие идентичные количества борной кислоты, но с уровнями натрия цитрата 10,8, 16,2 и 21,8 грамма, соответственно, показали повышенную прочность на сжатие, измеренную через 3 часа и 14 дней, при увеличенном натрия цитрате.

[00136] Данные в ТАБЛИЦЕ 1 также показывают, что эффект натрия цитрата уменьшается в присутствии буры по сравнению с эффектом смесей, содержащих борную кислоту. Сравнивали смеси 6 и 7, содержащие тот же уровень (21,8 г) натрия цитрата, но в случае смеси 6 используется (7,2 г) лимонной кислоты, а в случае смеси 7 используется (7,2 г) борной кислоты, смесь, содержащая лимонную кислоту, обладает немного лучшей 3-часовой прочностью на сжатие, но подобной 14-дневной прочностью на сжатие.

C.S. означает прочность на сжатие.

В ТАБЛИЦЕ 1 все композиционные смеси содержали 900 г Класса С зольной пыли, 180 грамм Типа III портландцемента, 250 г воды и 608 грамм облегченного наполнителя из вспученной глины.

[00138] Эффект увеличения содержания натрия цитрата на повышение температуры смеси для смесей с бурой, борной кислотой и лимонной кислотой показан на вычерченных графиках на ФИГ.1 и ФИГ.2. Как можно видеть, на ФИГ.1 смеси с более высокими дозировками натрия цитрата имеют более резкое повышение температуры в течение первых 5-10 минут. На ФИГ.2 отмечено, что смеси, содержащие лимонную кислоту, достигали значительно более высокого повышения температуры (приблизительно 230-230°F) в течение первых 45-90 минут после смешивания. Скорость повышения температуры, как известно в данной области, связана со скоростью реакции и временем схватывания смеси. При визуализации результатов для смесей 6 и 8, содержащих 16,2 и 21,6 грамм натрия цитрата и 7,2 грамм лимонной кислоты, на ФИГ.1 и 2, показано, что эти смеси имеют две отдельные точки склонения при приблизительно 2-3 минутах на ФИГ.1 и при приблизительно 15-30 минутах на ФИГ.2.

[00139] В случае смесей 5 и 7, содержащих то же количество натрия цитрата и борной кислоты вместо лимонной кислоты, вторая точка склонения на ФИГ.2 не так определена, как в смесях 6 и 8. Первый пик реакции, как признано в данной области, связан с окончательной прочностью на сжатие смеси, тогда как, второй пик, как известно, связан с ранней прочностью на сжатие смеси. Такое сравнение показывает, что присутствие лимонной кислоты облегчает вторую реакцию, что коррелирует с относительно более высокими ранними прочностями на сжатие, измеренными для смесей, содержащих лимонную кислоту, по сравнению со смесями, содержащими борную кислоту.

[00140] Пример 2

[00141] Приготовили другой набор смесей, помеченных 1-5. ТАБЛИЦА 2 показывает эти композиции, содержащие 900 грамм Типа III портландцемента, 180 грамм класса С зольной пыли, 250 грамм воды и 608 грамм облегченного наполнителя вспученной глины.

[00142] ТАБЛИЦА 2 показывает композиции, содержащие портландцемент типа III и класса С зольную пыль в весовом соотношении 20/100, содержащие различные уровни калия гидроксида и постоянную дозировку натрия цитрата (16,2 г), поддерживаемую постоянной при 0,67 вес.% и 1,5% (по весу зольной пыли и портландцементного реагирующего порошка), и лимонной кислоты (7,2 г).

[00143] Результаты из ТАБЛИЦЫ 2 показывают, что при повышении содержания калия гидроксида время схватывания уменьшается, а ранняя прочность, а также прочность на сжатие, измеренная через 14 дней, повышаются. Смесь 5 с 19,7 г (1,8 вес.%) калия гидроксида имеет прочность на сжатие через 14 дней 8604 psi и время схватывания, сниженное до 4,0 минут. 3-часовая прочность на сжатие для смеси 3 с 1% калия гидроксида 5072 psi была приблизительно в два раза больше прочности на сжатие 2482 psi для смеси 1, которая содержала 0,32 вес.% калия гидроксида.

пыль

[00145] Эффект увеличения содержания калия гидроксида на повышение температуры смеси для смесей в ТАБЛИЦЕ 2 показан на графиках на ФИГ. 3 и 4. Как показано на ФИГ. 3, скорость повышения температуры для смесей 1 и 2, содержащих 3,5 г (0,32%) и 5,6 г (0,52%) калия гидроксида, соответственно, была пологой по сравнению с относительно боле резкой скоростью повышения температуры в течение первых 5 минут для смесей 3, 4 и 5, содержащих 11,2 г (1,0%), 15,5 г (1,4%) и 19,7 г (1,8%) калия гидроксида. Скорость повышения температуры коррелирует со скоростью реакции и временем схватывания.

[00146] График на ФИГ. 4 показывает, что увеличение калия гидроксида значительно увеличило повышение температуры приблизительно 205°-210°F в течение 1 часа после смешивания.

[00147] Пример 3 (смеси 1-9)

[00148] ТАБЛИЦА 3 детально показывает композиции с различными весовыми соотношениями портландцемента типа III и класса С зольной пыли, а также различные соотношения воды к реагирующим твердым веществам. Веса калия цитрата, натрия цитрата и лимонной кислоты поддерживали постоянными при 1,8%, 1,5% и 0,67%, соответственно, относительно веса зольной пыли и портландцемента. В каждую смесь добавили 600 грамм облегченного наполнителя из вспученной глины. Как показано в ТАБЛИЦЕ 3, увеличение содержания зольной пыли и снижение содержания воды сократило время схватывания до приблизительно 6 минут и увеличило 3-часовую прочность на сжатие до почти 6000 psi. Также наблюдали, что эффект снижения соотношения воды к цементу имеет более выраженный эффект на прочность на сжатие смесей, содержащих зольную пыль и не содержащих портландцемент.

[00149]

пыль

[00150] Пример 4 (смеси 1 -5)

[00151] Сделали другой набор смесей цементирующих композиций с облегченным наполнителем, помеченные Смеси 1-5. Композиции, показанные в ТАБЛИЦЕ 4, содержат различные дозировки калия цитрата или натрия цитрата для смесей, содержащих два различных весовых соотношения зольной пыли и портландцемента.

[00152] Как показано в ТАБЛИЦЕ 4, смеси, такие как 4 и 5, которые содержат только калия цитрат и не содержат калия гидроксид или лимонную кислоту, достигали конечного времени схватывания в диапазоне приблизительно 5 минут и имели 3-часовую прочность на сжатие 6000-7800 psi, что составляет более 60% прочности свыше 10000 psi, достигнутой через 14 дней. При сравнении смесей 4 и 3 отмечено, что смесь 4 со 100 вес.% зольной пыли и без портландцемента имела более высокую прочность на сжатие 7823 psi по сравнению с 5987 psi для смеси 3, которая содержала 86,4% зольной пыли и 11,6% портландцемента. Обе смеси 3 и 4 имели содержание калия цитрата 4,0 вес.% по общему весу зольной пыли и портландцементного реагирующего порошка.

[00153] В случае смесей 3 и 5 температуру воды смеси снизили до 35°C по сравнению с 75°C для предотвращения мгновенного схватывания. Кубики, тестированные через 14 дней, выдерживали при 65°C в течение периода 24 часов, а затем выдерживали при комнатной температуре до времени теста. Весовое соотношение воды к реагирующему порошку поддерживали при 0,2/1,0 для всех из смесей.

[00154] Применение портландцемента при таких тестовых условиях дало растворы с более низкой прочностью на сжатие, когда дозировку калия цитрата увеличили. Например, смесь 3 с 4,0 вес.% калия цитрата имела прочность на сжатие 5987 psi по сравнению с 6927 psi, измеренной для смеси 5, которая содержала только 2,5 вес.% калия цитрата. Существует дополнительная прочность на сжатие, увеличенная после 3-часовой прочности и 14-дневной прочности до более 10000 psi.

[00155] Данные в ТАБЛИЦЕ 4 показывают, что конечное время схватывания 4,8-5,1 минут может быть достигнуто с прочностями на сжатие в диапазоне от более 5900 до более 7800 psi, может быть получено согласно данному изобретению, без необходимости использования калия гидроксида.

[00157] График на ФИГ.4 показывает, что смеси с калия цитратом или натрия цитратом достигали относительно высоких температур в течение первых нескольких минут, подобно смесям, которые содержали калия гидроксид и лимонную кислоту в предыдущих примерах.

[00158] Пример 5 (смеси 1-7)

[00159] Сделали другой ряд смесей 1-7 облегченных цементирующих композиций. Смеси в этом примере содержат натрия или калия цитрат без калия гидроксида. Использованная в смеси вода в количестве 216 г имела комнатную температуру 24°C по сравнению с 75°C водой, использованной в большинстве предыдущих примеров. Результаты, показанные в ТАБЛИЦЕ 5, показывают, что смеси могут достигать относительно высоких прочностей на сжатие без потребности горячей воды. Смеси 1-5 содержат весовые соотношения зольной пыли и портландцемента 88,4:11,6, тогда как смеси 6 и 7 имеют весовые соотношения зольной пыли к портландцементу 63,4:36,6 и 75,6:24,1, соответственно.

[00160] Как показано в ТАБЛИЦЕ 5, смеси 1-2 с калия цитратом или смеси 3-5 с натрия цитратом достигли конечного времени схватывания за 5-8 минут и о-часовых прочностей на сжатие в диапазоне от 5268 до свыше 5757 psi. Следует отметить, для смесей 3-5, которые содержат 11,6 вес.% портландцемента, нет эффекта от увеличения содержания калия цитрата выше 2,4 вес.%. Весовое соотношение воды ко всему реагирующему порошку составляло 0,2/1,0.

[00161] Конечное время схватывания для смесей 6 и 7, содержащих зольную пыль и гипс, увеличилось до 16-20 минут, а 3-часовая прочность на сжатие значительно снизилась с увеличенными количествами гипса до 3352 psi и 4271 psi, соответственно. Это предполагает наихудшее взаимодействие между гипсом, зольной пылью и калия цитратом. В меньшей степени данные 14-дневной прочности на сжатие также были снижены с увеличенными количествами гипса.

[00162]

[00163] График на ФИГ. 5 показывает повышение температуры для смесей, которые не содержат калия гидроксид и в которых использовалась вода при комнатной температуре, смеси с калия цитратом и натрия цитратом все еще достигали относительно высокой температуры в течение первых нескольких минут.

[00164] Пример 6

[00165] Этот пример суммирует эффект добавления портландцемента и/или тонкой кремнеземной пыли на прочность на сжатие композиций на основе зольной пыли/калия цитрата. Весовое соотношение воды ко всему реагирующему порошку поддерживали при 0,23/1,0. ТАБЛИЦА 6 показывает конечное время схватывания, плотность, прочность на сжатие для таких смесей. ТАБЛИЦА 6 показывает, что плотности для таких смесей находятся в диапазоне 112-117 pcf. Данные, включенные в ТАБЛИЦУ 6, показывают, что смесь 4, содержащая 100% зольной пыли и ноль процентов портландцемента или тонкой кремнеземной пыли, имела 3-часовую прочность на сжатие, которая была на 20% выше по сравнению со смесями 1-3, которые содержали приблизительно 83% зольной пыли и приблизительно 17% смеси портландцемента и тонкой кремнеземной пыли. Данные 14-дневной прочности на сжатие показывают приблизительно на 30-40% более высокую прочность на сжатие для смеси 4 со 100% зольной пыли.

[00166]

[00167] Пример 7

[00168] Пять смесей, показанных в ТАБЛИЦЕ 7, получили для тестирования pH. Смеси 1-3 не содержали тонкую кремнеземную пыль или гипс и имели более высокие 3-часовую и 14-дневную прочности на сжатие, чем смесь 4, которая содержала портландцемент и гипс, а также смесь 5, которая содержала тонкую кремнеземную пыль. pH смесей 1-3 составил приблизительно 12,7-12,8. Смесь 4, которая содержала зольную пыль и гипс в весовом соотношении 63,4-36,6, имела pH приблизительно 11, а смесь 5 с весовым соотношением зольной пыли к тонкой кремнеземной пыли 94,4-5,6 также имела относительно низкий pH 11,5. Весовое соотношение воды ко всему реагирующему порошку поддерживали при 0,20/1,0.

[00169] Таким образом, в композициях, в которых pH обращает больше внимания, чем прочность на сжатие, таких как бетон, армированный стекловолокном, смеси зольной пыли с гипсом или тонкой кремнеземной пылью могут быть использованы для обеспечения продуктов с более низким pH.

[00171] Пример8

[00172] Детали составов, использованных в этом примере, включены в ТАБЛИЦУ 8. Для этих смесей соотношение зольной пыли к портландцементу варьировало по дозировке калия цитрата 3,5% (по весу зольной пыли плюс портландцемента), а соотношение воды к цементирующим материалам (вода: зольная пыль+портландцемент) составляло 0,26 для смесей 1-4 и 0,30 для смесей 5-8. Результаты прочностей на сжатие четко показывают, что более высокие количества зольной пыли увеличивали 3-часовые прочности на сжатие.

[00173] Кроме того, кривые повышения температуры, измеренной для смесей 4-7, показаны на ФИГ.6. ФИГ.6 показывает, что температура стала в течение первых 15 минут более высокой, поскольку содержание зольной пыли повысилось, и количество портландцемента снизилось при таком же соотношении воды к реагирующему порошку. Данные измеряли постоянно и нанесли на график при 1-минутных интервалах для ясности в представлении точек данных.

[00174]

[00175] Пример 9

[00176] Детали составов, использованных в этом примере, включены в ТАБЛИЦУ 9. Сюда включены два набора результатов. Для первых четырех смесей добавили только зольную пыль без какого-либо портландцемента, и соотношение воды к зольной пыли варьировало от 0,26 до 0,17 с дозировкой калия цитрата, поддерживаемой постоянной при 4% (по весу зольной пыли). Результаты для прочностей на сжатие показывают, что снижение содержания воды значительно повысило 3-часовые прочности на сжатие.

[00177] Второй набор результатов включает смеси 5-7, которые содержат смесь зольной пыли и портландцемента. Для смесей 5-7 прочность на сжатие понижалась, когда количество зольной пыли понижали, а количество портландцемента повышали. Кроме того, конечное время схватывания для смесей с портландцементом падало ниже 5 минут, что показывает мгновенное схватывание.

[00178] ФИГ.7 показывает повышение температуры для смесей 1-4 в этом примере. ФИГ.7 показывает, что для смесей, содержащих зольную пыль без портландцемента, снижение содержания воды повышает максимальную температуру.

[00179] ФИГ.8 показывает повышение температуры для смесей 3, 5, 6 и 7. ФИГ.8 показывает, что увеличение портландцемента добавляет вторую точку склонения к температурному ответу, который далее повышает скорость повышения температуры приблизительно 30 минут после прекращения реакции.

[00180] Повышение температуры, которое сопровождает смеси с более низким содержанием воды, коррелирует с более высокими прочностями на сжатие. В противоположность, повышение температуры, полученное с повышением портландцемента, не дает повышенные прочности на сжатие. Поэтому другой механизм отвечал за развитие прочности смесей, содержащих зольную пыль и портландцемент, по сравнению со смесями, содержащими только зольную пыль.

пыль

часовая

[00182] Пример 10

[00183] Детали составов, использованных в этом примере, включены в ТАБЛИЦУ 10. Для этих смесей добавили только зольную пыль без какого-либо портландцемента. Дозировка калия цитрата варьировала от 2% до 6% (по весу зольной пыли), и соотношение воды к зольной пыли поддерживали постоянным при 0,20. Результаты в ТАБЛИЦЕ 10 показывают, в общем, что прочности на сжатие смесей зольной пыли повысились, когда увеличили дозировку калия цитрата. Повышение 3-часовой прочности устанавливается на постоянном уровне при 5 вес.%, со смесью с 5 вес.% калия, достигая сопоставимой 3-часовой прочности со смесью с 6 вес.% калия цитрата. 14-дневная прочность на сжатие появляется до пика при приблизительно 3,0-4,0 вес.%.

[00185] ФИГ. 9 показывает повышение температуры для смесей с различными дозировками калия цитрата с использованием только зольной пыли без портландцемента. Эти данные показывают, что добавление калия цитрата значительно повышает скорость повышения температуры смеси на основе зольной пыли. Однако, достигаемые максимальные температуры относительно более низкие, чем у смесей, содержащих портландцемент, обсуждаемых в предыдущих примерах.

[00186] Хотя описаны предпочтительные варианты осуществления для реализации данного изобретения, специалисту в данной области, к которому адресуется данное описание, будет понятно, что модификации и дополнения могут быть сделаны без отступления от идеи и объема данного изобретения.

Изобретение относится к способу изготовления быстросхватывающейся облегченной цементирующей композиции с улучшенной прочностью на сжатие для строительных изделий, таких как панели. Способ получения облегченной цементирующей смеси, имеющей улучшенную прочность на сжатие и устойчивость к воде, включает смешивание воды, цементирующего реагирующего порошка, соли щелочного металла лимонной кислоты в качестве ускорителя схватывания и облегченного наполнителя, где весовое соотношение воды к реагирующему порошку составляет приблизительно 0,17-0,35:1,0, реагирующий порошок включает 75-100 вес.% зольной пыли, содержащей по меньшей мере 50 вес.% зольной пыли класса С и 0-25 вес.% гидравлического цемента и/или гипса, при этом схватывание цементирующей смеси достигается в течение от 4 до 6 минут смешивания композиции без добавления замедлителя схватывания. Изобретение также касается композиции для получения облегченной цементной панели. 2 н. и 8 з.п. ф-лы, 9 ил., 9 табл.

1. Способ получения облегченной цементирующей смеси, имеющей улучшенную прочность на сжатие и устойчивость к воде, включающий:

смешивание

воды,

цементирующего реагирующего порошка,

соли щелочного металла лимонной кислоты в качестве ускорителя схватывания и

облегченного наполнителя,

где весовое соотношение воды к реагирующему порошку составляет приблизительно 0,17-0,35:1,0, реагирующий порошок включает 75-100 вес.% зольной пыли содержащей, по меньшей мере 50 вес % зольной пыли класса С и 0-25 вес.% гидравлического цемента и/или гипса,

при этом схватывание цементирующей смеси достигается в течение от 4 до 6 минут смешивания композиции без добавления замедлителя схватывания.

2. Способ по п.1, где реагирующий порошок включает 88,5-100% зольной пыли от веса реагирующего порошка, не включает гидравлический цемент и не включает гипс.

3. Способ по п.1, где начальная температура смеси составляет приблизительно 24°С-41°С.

4. Способ по п.1, где реагирующий порошок включает 10-40 вес.% извести.

5. Способ по п.1, где соль щелочного металла лимонной кислоты находится в количестве приблизительно 1,5-6 вес.% на основе веса цементирующего реагирующего порошка.

6. Способ по п.1, где цементирующий реагирующий порошок дополнительно включает тонкую кремнеземную пыль.

7. Способ по п.1, где цементирующий реагирующий порошок и вода присутствуют в весовом соотношении приблизительно 0,20-0,23:1 части по весу воды к реагирующему порошку.

8. Композиция для получения облегченной цементной панели, включающая смесь:

цементирующего реагирующего порошка;

соли щелочного металла лимонной кислоты в качестве ускорителя схватывания для реагирующего порошка;

облегченного наполнителя и

воды,

где соотношение воды к твердым веществам цементирующего реагирующего порошка в смеси составляет приблизительно 0,17-0,35:1,

реагирующий порошок включает 75-100 вес.% зольной пыли, содержащей, по меньшей мере 50 вес.% зольной пыли класса С и 0-25 вес.% гидравлического цемента и/или гипса,

при этом композиция характеризуется тем, что схватывание смеси достигается в течение от 4 до 6 минут смешивания композиции без добавления замедлителя схватывания.