ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная патентная заявка истребует приоритет предварительной заявки на патент США №61/033212, поданной 3 марта 2008, включенной в данное описание при помощи ссылки, и является родственной:

Предварительной заявке на патент США №61/033240, озаглавленной «СПОСОБ ПРОИЗВОДСТВА БРОНЕПАНЕЛЕЙ НА ОСНОВЕ ЦЕМЕНТА», поданной 3 марта 2008;

Предварительной заявке на патент США №61/033258, озаглавленной «СИСТЕМА БРОНЕПАНЕЛЕЙ НА ОСНОВЕ ЦЕМЕНТА», поданной 3 марта 2008;

Предварительной заявке на патент США №61/033264, озаглавленной «СЛОИСТЫЕ БРОНЕПАНЕЛИ НА ОСНОВЕ ЦЕМЕНТА», поданной 3 марта 2008;

Заявке на патент США №61/033061, озаглавленной «ПОДВИЖНАЯ БЛОЧНАЯ СИСТЕМА ЭЛЕМЕНТОВ ДЛЯ ФИЗИЧЕСКОЙ ЗАЩИТЫ», поданной 3 марта 2008 г.;

Предварительной заявке на патент США №61/033059, озаглавленной «ПОДВИЖНАЯ БЛОЧНАЯ РАМА ДЛЯ ЗАКРЕПЛЕНИЯ ПАНЕЛЕЙ ДЛЯ ФИЗИЧЕСКОЙ ЗАЩИТЫ», поданной 3 марта 2008 г;

ЗАЯВЛЕНИЕ ОБ ИССЛЕДОВАНИИ, ФИНАНСИРУЕМОМ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

Исследовательская работа, описанная в данном документе, была поддержана по соглашению о совместных научно-исследовательских работах и конструкторских разработках № CRADA-05-GSL-04 между Инженерно-геологической лабораторией конструкций, Центром инженерных исследований и развития, инженерным корпусом сухопутных войск США и компанией United States Gypsum Company.

Все в полном объеме включается в данное описание при помощи ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение в целом относится к усовершенствованной цементной композиции, производимой с контролируемым нарастанием прочности из неорганического цементного вяжущего, как правило, гидравлического цемента типа портландцемента; неорганического минерального наполнителя, предпочтительно кварцевого песка со срединным размером частицы 150-450 микрон и соотношением веса 0,80-1,50:1 к цементирующему вяжущему; пуццоланового микронаполнителя, предпочтительно кремнеземной пыли со средним размером частицы около 0,1 микрона; химического самовыравнивающегося агента на основе поликарбоксилированной химической структуры, предпочтительно поликарбоксилированного полиэфира (суперпластификатора), в количестве 0,75-2,5% общего веса продукта, и воды, при этом композиция обладает превосходными реологическими свойствами, является самовыравнивающейся после замешивания, и которая наращивает значительную прочность после затвердения. Цементная сердцевина не включает кварцевую муку, которая, как было установлено, приводит к тому, что композиция цементной сердцевины приобретает слишком густую консистенцию, чтобы ее можно было сформировать в пригодную к применению сердцевину панели при помощи обычного производственного оборудования.

Дополнительный вариант осуществления данного изобретения относится к добавлению к описанной выше цементной композиции для производства взрывоустойчивых цементных панелей соответствующих количеств триэтаноламина (далее - TEA) и винной кислоты, чтобы изменить свойства свежего и отвердевшего цементного раствора для изготовления панелей. Кроме того, может добавляться суперпластификатор. Однако преимуществом данного изобретения является то, что оно позволяет использовать уменьшенные количества суперпластификатора.

Панели, выполненные с усовершенствованной цементной композицией, со стальными волокнами или стальным армированием, или без них, обладают значительной прочностью для сопротивления взрывам и баллистическим ударам.

УРОВЕНЬ ТЕХНИКИ

Армированные волокном цементные композиции, содержащие гидравлический цемент, неорганические минеральные наполнители и пуццоланы, равно как химические добавки, такие как пластификаторы и водные диспергаторы, использовались в строительной промышленности для создания внешних и внутренних стен жилых и/или коммерческих сооружений. Однако недостатком таких традиционных панелей является то, что они не обладают достаточной прочностью при сжатии, чтобы обеспечивать высокую степень сопротивления баллистическим и взрывным нагрузкам или другим сильнымвоздействиям.

Современная практика производства сверхпрочных цементных композиций для достижения сверхвысокой прочности материала полагается на эффективное уплотнение частиц и чрезвычайно низкую дозировку воды. Из-за сырья, используемого для достижения плотной упаковки частиц, и чрезвычайно низкого использования воды в этих композициях цементные смеси обладают чрезвычайно жесткими реологическими свойствами с тестоподобной консистенцией в свежезамешанном состоянии. Жесткая консистенция делает эти смеси крайне неудобными для укладывания и чрезвычайно сложными для обработки в традиционных производственных процессах изготовления тонких изделий на основе цемента и композитных материалов. Патент США №4158082 A, Belousofsky, раскрывает слоистую конструкцию на основе цемента с покрытием из стекловолокна, которая является ударостойкой и может использовать портландцементы.

Патент США №4948429, Arfaei, раскрывает цементную композицию, содержащую портландцемент, песок, кремнеземную пыль и полиэфир.

Патент США №5997630, Angelskar, раскрывает TEA и винную кислоту.

Патент США №6119422 B1, Clear, раскрывает ударостойкую цементную строительную панель с прочной конструкцией, с внешней облицовкой из стекловолоконной арматурной сетки, где композитная цементная панель обладает комбинированной сердцевиной с внутренней и внешней облицовками из стекловолоконной сетки.

Патент США №6309457, Guerinet et al., раскрывает самовыравнивающуюся цементную композицию, которая включает портландцемент, кварцевый песок с максимальным размером 10 мм или 0-5 мм или смесь с размером от 0-0,4 мм до 0-5 мм, мелкие минеральные заполнители, такие как зольная пыль или кварцевая мука, имеющая размеры меньше 200 микрон, предпочтительно меньше 100 микрон; первый пластификатор, который является растворимым в воде или диспергируемым в воде органическим соединением, содержащим, по меньшей мере, одну аминоди(алкенфосфиновую) группу, и второй растворимый в воде или диспергируемый в воде пластификатор поликарбоксильнокислотного типа и содержащий полиэфирные цепочки. Пример 1 показывает прочность при сжатии 32 МПа (около 4600 psi (фунтов на квадратный дюйм)) по истечении 28 дней.

Патент США №6437027, Isomura et al., раскрывает цементную композицию, содержащую портландцемент, кварцевый песок размером меньше 5 мм и поликарбоксилатный полиэфир в количестве 0,01-2,5 вес.%.

Патент США №6620487, Tonyan et al., описание которого ссылкой полностью включается в настоящее описание, раскрывает армированную, облегченную, стабильную по размерам конструкционную цементную панель (SCP's или SCP-панели), которая при закреплении на раме способна сопротивляться сдвигающей силе, равной или превышающей сдвиговые силы, предусматриваемые фанерой или ориентированно-стружечными панелями. Панели задействуют сердцевину из сплошной фазы, которое образуется в результате отверждения водной смеси альфа-полугидрата сульфата кальция, гидравлического цемента, активного пуццоланового вещества и извести, при этом непрерывная фаза армируется устойчивыми к щелочам стекловолокнами и содержит керамические микросферы или смесь керамических и полимерных микросфер, или образуется из водной смеси с весовым отношением воды к реактивному порошку от 0,6:1 до 0,7:1 или из их комбинации. По меньшей мере, одна внешняя поверхность панелей может включать затвердевшую непрерывную фазу, армированную стекловолокнами и содержащую достаточно полимерных сфер для улучшениягвоздимости, или изготавливается при отношении воды к реакционноспособным порошкам, которое обеспечивает эффект, сходный с влиянием полимерных сфер, или из их комбинации.

Патент США №6849118, Kerkar et al., раскрывает цементную композицию, содержащую портландцемент, кварцевый песок размером от 0 до 6 мм и поликарбоксилат (ADVA® пластификатор).

Патент США №6858074, Anderson et al., раскрывает цементную композицию, содержащую портландцемент, кварцевый песок, кремнеземную пыль, катализатор, замедлитель и поликарбоксилатный диспергатор широкого диапазона, уменьшающий содержание воды.

Патент США №6875801, Shendy et al., раскрывает цементную композицию, содержащую портландцемент, пески, кремнеземную пыль и поликарбоксилат в количестве 0-2 вес.%.

Патент США №6942727, Daczko et al., раскрывает обладающий высокой начальной прочностью цементный компонент, который включает портландцемент, мелкий заполнитель, такой как кварцевый песок, причем мелкий заполнитель - это материалы, которые почти полностью проходят через сито номер 4, крупнозернистый заполнитель, такой как песок, причем крупнозернистый заполнитель - это материалы, преимущественно задерживаемые на сите номер 4); кремнеземный пылевой пуццолан, 0,025-0,7% поликарбоксилатного диспергатора, который может быть полиэфиром, в пересчете на сухой вес цемента, и конструктивные синтетические волокна. Этот цементный компонент может быть

использован для производства стенных панелей. Цементный компонент может показывать 24 часовую прочность при сжатии больше 10000 psi, однако, эти композиции не содержат пуццолана.

Публикация заявки на патент США №2002/0004559, Hirata et al., раскрывает цементную композицию, содержащую портландцемент, пески, кремнеземную пыль и полиэфиры в количестве больше 0,5 вес.%, например 2 вес.%.

Публикация заявки на патент США № 2004/0149174, Farrington et al., раскрывает цементную композицию, содержащую портландцемент, пески, кремнеземную пыль и поликарбоксилат в количестве 0,01-0,2 вес.%.

Публикация заявки на патент США №2004/0198873, Bury et al., раскрывает цементную композицию, содержащую портландцемент, кварцевый песок, кремнеземную пыль и поликарбоксилат в количестве 0,02-2 вес.%.

Публикация заявки на патент США №2004/0211342, Sprouts et al., раскрывает цементную композицию, содержащую портландцемент, кварцевый песок, кремнеземную пыль и поликарбоксилат в количестве 0,1-2 вес.%.

Публикация заявки на патент США №2004/0231567, Dulzer et al., раскрывает цементную композицию, содержащую портландцемент, песок, кремнеземную пыль и поликарбоксилат в количестве 0,1-10 вес.% всего сухого цементного вяжущего.

Публикация заявки на патент США №2005/0239924, Lettkeman et al., раскрывает цементную композицию, содержащую портландцемент, мелкие пески, кремнеземную пыль и поликарбоксилат в количестве 0,05-2,5 вес.%.

Публикация заявки на патент США №2005/0274294, Brower et al., раскрывает цементную композицию, содержащую портландцемент, мелкие пески, кремнеземную пыль и поликарбоксилат в количестве 1-4 вес.%.

Публикация заявки на патент США №2006/0281836, Kerns et al., раскрывает цементную композицию, содержащую портландцемент, мелкие пески, кремнеземную пыль и поликарбоксилат.

Публикация заявки на патент США №2006/0174572 Tonyan et al, описание которой ссылкой полностью включается в настоящее описание, раскрывает негорючие армированные облегченные цементные панели и систему металлической рамы для стен жесткости.

Публикация заявки на патент США №2007/0125273, Pinto, раскрывает цементную композицию, содержащую портландцемент, мелкие пески, кремнеземную пыль и поликарбоксилат в количестве 1-2 вес.%.

Публикация заявки на патент США №2007/0228612 A, Durst et al., включенная в данный документ ссылкой, раскрывает взрывоустойчивый бетон, также пригодный для ограничения проникновения баллистических фрагментов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к усовершенствованной цементной композиции для производства армированной волокнами панели сверхвысокой прочности при сжатии, превосходящей 10000, 15000 или 20000 psi после отверждения цементной композиции с контролируемым нарастанием прочности. Благодаря своей высокой прочности, эти цементные панели могут иметь применения, отличные от взрывоустойчивых панелей. Панели могут быть разработаны с меньшей прочностью и меньшим весом для использования, например, в сооружениях в сейсмоопасных зонах.

В данном изобретении использовали уникальную комбинацию неорганических и органических материалов со специфическими размерными свойствами, которые при смешивании с водой дают превосходные реологические свойства и самовыравнивающееся поведение на стадии свежего замеса, и сверхвысокую прочность при сжатии, по меньшей мере, 10000, 15000 или 20000 psi после 28-дневного отверждения по сравнению с типичным диапазоном 3000-5000 psi, который получают для типичного бетона с наивысшей плотностью и нормальной прочностью.

Данная композиция преодолевает вышеописанные серьезные недостатки современных цементных материалов, используемых для создания особо высокопрочных цементных материалов, и предлагает цементный вяжущий материал, являющийся самовыравнивающимся в свежесмешанном состоянии и чрезвычайно прочным после отверждения.

Самовыравнивающееся поведение свежесмешанного цементного материала в данном документе определяется как характерное свойство, которое позволяет материалу течь и стремиться к горизонтальному уровню без помощи внешних колебаний или энергии. Попытки в известном уровне техники достичь самовыравнивания требовали использования в смесях избыточной воды, что производило неприемлемый композитный материал с очень низкой характеристикой прочности при сжатии.

Цементная композиция не содержит кварцевой муки, которая, как было обнаружено, дает цементную композицию слишком густой консистенции, чтобы ее можно было сформировать в сердцевину панели чрезвычайно высокой прочности при помощи обычного производственного оборудования.

Дополнительный вариант осуществления данного изобретения относится к добавлению к вышеописанной цементной композиции соответствующих количеств триэтаноламина (здесь и далее - TEA) и винной кислоты при производстве взрывостойких цементных панелей для модификации свойств свежего и отвердевшего цементного теста при создании панелей. Как правило, цементные смеси содержат в качестве цементирующих компонентов портландцемент и кремнеземную пыль в относительном весовом соотношении 0,85:0,15 и кварцевый песок в качестве наполнителя в весовом соотношении 1,05:1,00 относительно цементирующих компонентов.

Вода использовалась в весовом соотношении 0,22:1,00 относительно цементирующих компонентов. Триэтаноламин и винную кислоту добавляют для управления текучестью смеси с типичной дозировкой TEA около 0,045 вес.% на основе веса портландцемента и типичной дозировкой винной кислоты менее 0,040 вес.% на основе общего веса цементирующих компонентов. Кроме того, может добавляться суперпластификатор. Однако преимущество данного изобретения заключается в том, что оно позволяет использовать уменьшенные количества суперпластификатора.

Волокнистое армирование может быть распределено по всей непрерывной фазе. Армированная волокном цементная бронепанель имеет чрезвычайно высокую прочность при сжатии для противостояния баллистическим и взрывным нагрузкам, которые могут достигать, по меньшей мере, примерно 10000 psi. Эти цементные панели, благодаря своей высокой прочности, могут иметь и другие применения, кроме взрывостойких панелей. Типичными армирующими волокнами являются стойкие к щелочи стекловолокна. Панели могут быть разработаны с меньшей прочностью и меньшим весом для использования, например, в сооружениях в сейсмоопасных зонах.

Панель может иметь слоистую покрывающую поверхность с одной или обеих сторон цементного ядра. Материал армированного волокнами полимерного (FRP) покрытия обычно на одну или обе стороны цементного ядра. Множество покрытий может быть использовано для ламинирования сердцевины цементной бронепанели. Однако, ламинаты из армированного волокнами полимера (FRP) являются предпочтительными покрытиями. Армированные волокнами смолы, такие как армированные стеклотканью простой полиэфир, полиэтилен, полипропилен, являются особенно предпочтительными FRP. Покрытие (S) помещается на сердцевину (С) в виде ламината конструкционной схемы SC, SCS или SCSCS.

Покрытие может наноситься на одну или более сторон панели, или полностью покрывать панель, например, прямоугольная панель может быть покрыта с обеих сторон и всех четырех ребер. Кроме того, эластичный материал для покрытия панелей может быть такого типа, который описан в публикации заявки на патент США №2009-0004430 A1, заявке на патент США №11/819340 «Армированная эластомерная форма, приспособленная к требованиям пользователя для защиты конструкции, и конструкция, созданная из нее», поданной 27 июня 2007 г., включенной в данный документ путем ссылки. Способы нанесения эластомерных материалов на панель также приводятся в публикации заявки на патент США №2009-0004430 A1, заявке на патент США №11/819340. Другие FRP также подходят для использования с конструкциями данного изобретения.

Цементная бронепанель может быть прикреплена, по меньшей мере, к одной стороне конструкции рамы, такой как металлическая рама.

Способ данного изобретения также самовыравнивающиеся свойства цементной композиции для легкого создания панелей без необходимости в увеличенном использовании воды, которую пришлось бы удалять.

Как было обсуждено ранее, существует необходимость в создании панелей, которые способны заменить ныне доступные панели, которые имеют следующие недостатки: реологические свойства, отсутствия самовыравнивания без использования значительных количеств воды, и которые, после того, как превращены в цементные панели, имеют недостаточную прочность при сжатии для противостояния баллистическим и взрывным нагрузкам, низкую характеристику прочности и недостаточное удобство обращения во время установки.

Все процентные отношения и соотношения являются весовыми, если только не указано обратное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 представляет собой вид в перспективе одного из вариантов осуществления армированной волокнами цементной панели согласно данному изобретению.

ФИГ.1A представляет собой вид сбоку панели по ФИГ.1, дополнительно оснащенной полотном армирующего материала так, что панель по ФИГ.1 образует сердцевину из цементного материала, армированного волокнами, а полотно армирующего материала образует облицовку.

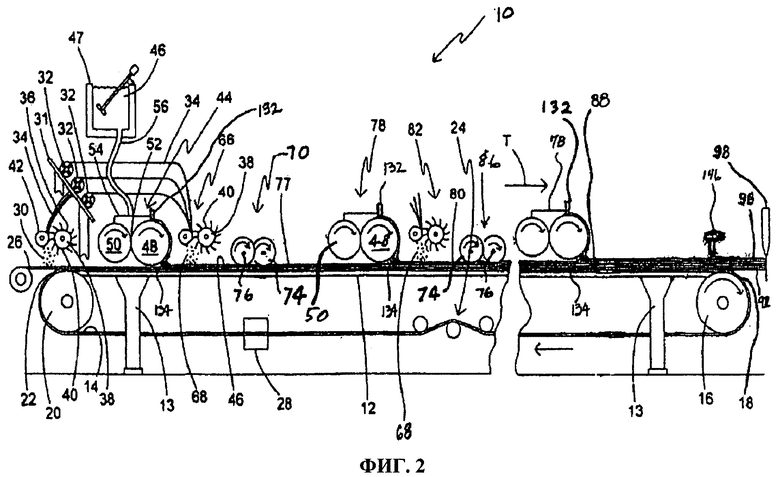

ФИГ.2 представляет собой схему соответствующего для выполнения данного процесса производства цементной бронепанели данного изобретения.

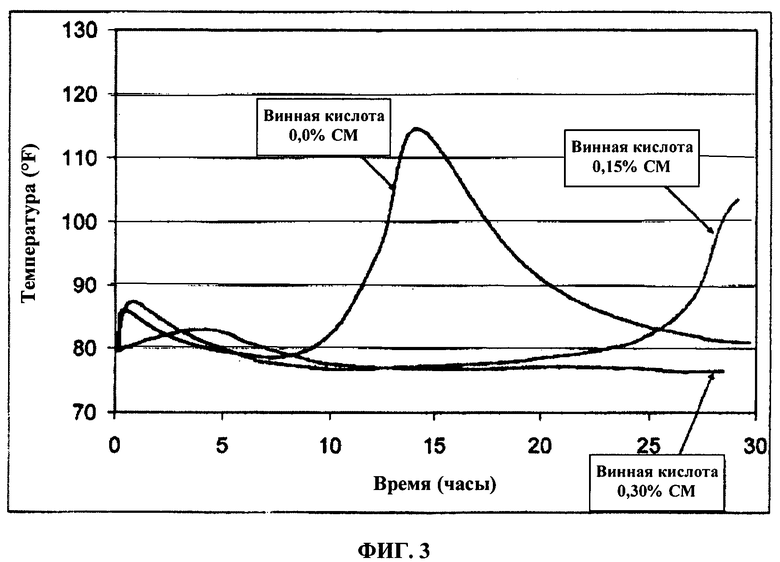

ФИГ.3 представляет собой график повышения температуры для смесей из Примера 8, содержащих различные количества винной кислоты.

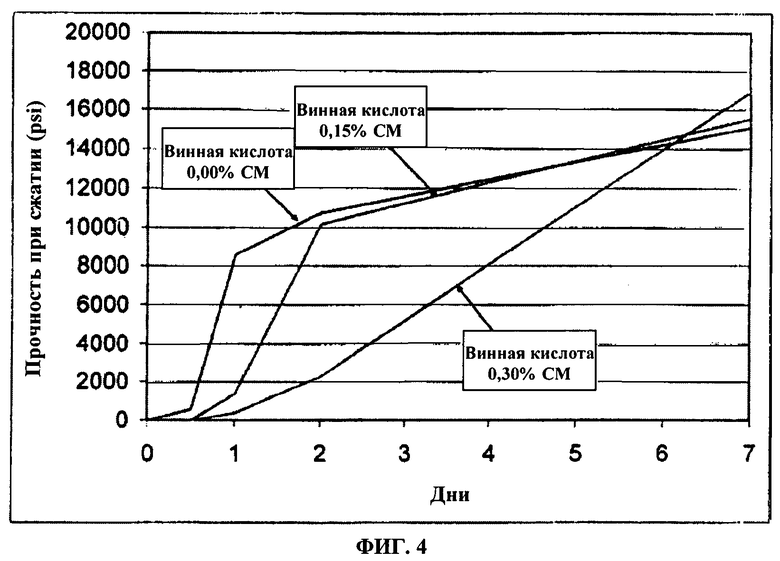

ФИГ.4 представляет собой график увеличения прочности при сжатии для смесей из Примера 8, содержащих различные количества винной кислоты.

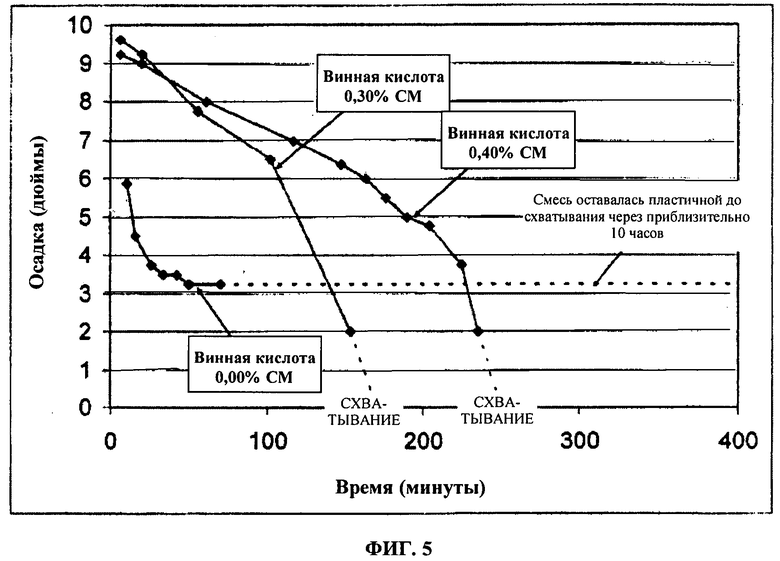

ФИГ.5 представляет собой график потери подвижности для смесей из Примера 9, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и триэтаноламина.

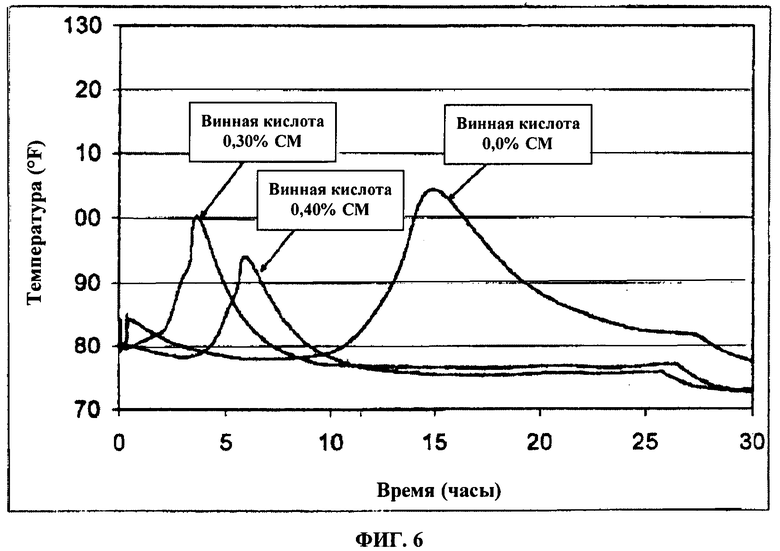

ФИГ.6 представляет собой график поведения повышения температуры для смесей из Примера 9, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и триэтаноламина.

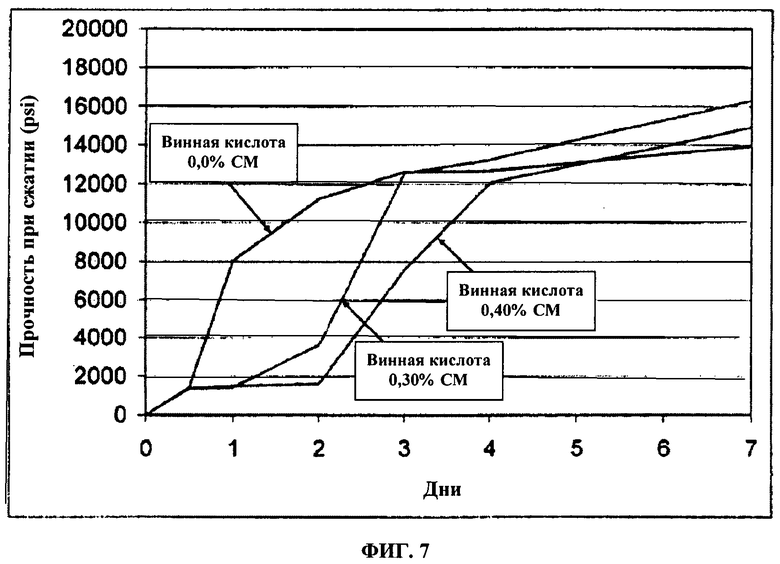

ФИГ.7 представляет собой график увеличения прочности при сжатии для смесей из Примера 9, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и триэтаноламина.

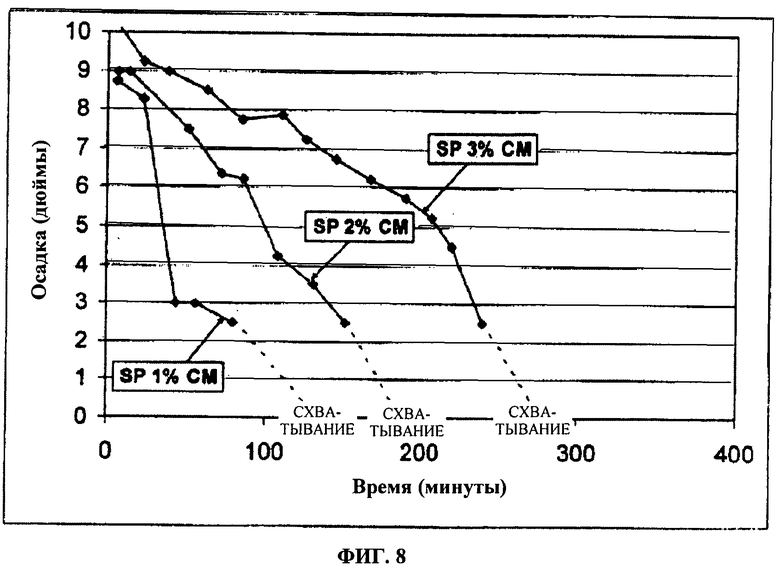

ФИГ.8 представляет собой график потери подвижности для смесей из Примера 10, содержащих различные количества суперпластификатора при постоянных количествах TEA (триэтаноламин) и винной кислоты.

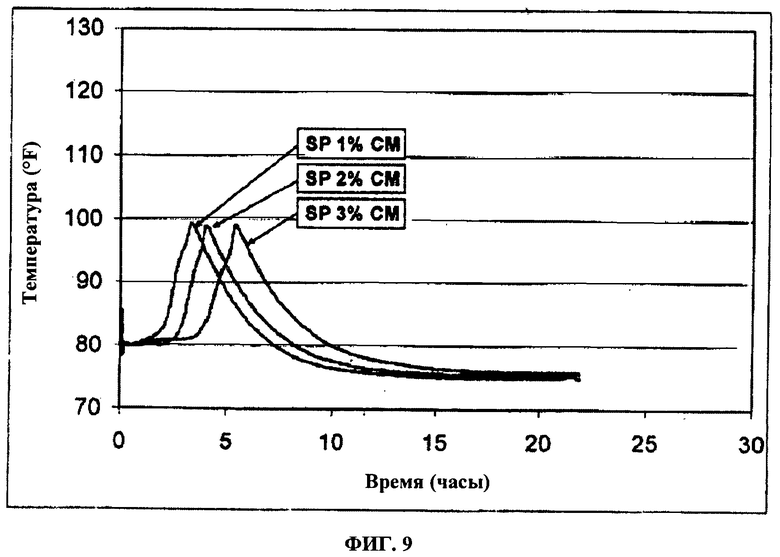

ФИГ.9 представляет собой график поведения повышения температуры для смесей Примера 10, содержащих различные количества суперпластификатора при постоянных количествах TEA и винной кислоты.

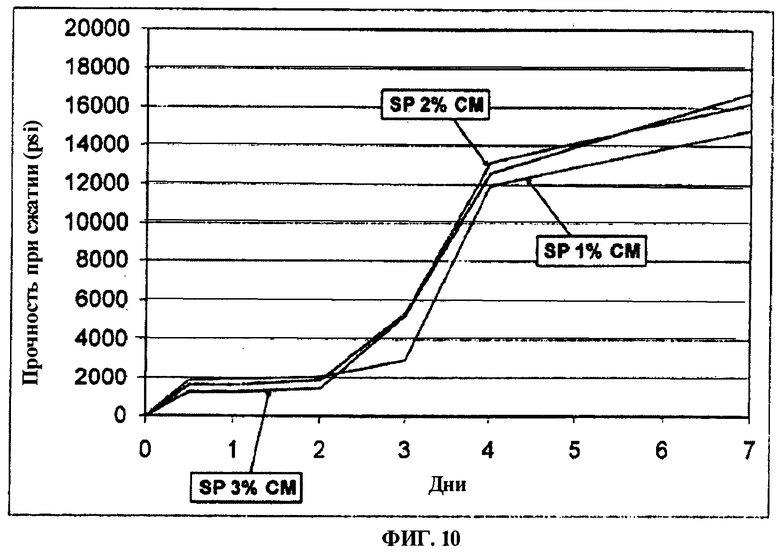

ФИГ.10 представляет собой график увеличения прочности при сжатии для смесей Примера 10, содержащих различные количества супер пластификатора при постоянных количествах TEA и винной кислоты.

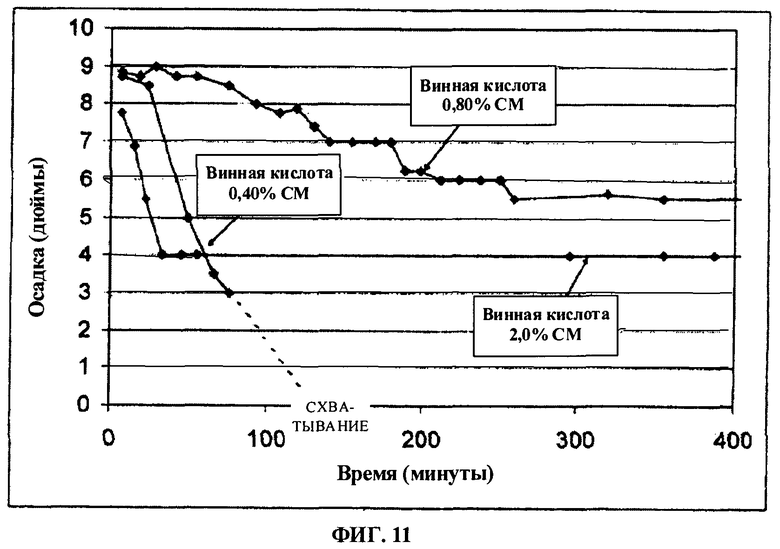

ФИГ.11 представляет собой график потери подвижности для смесей Примера 11, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и TEA.

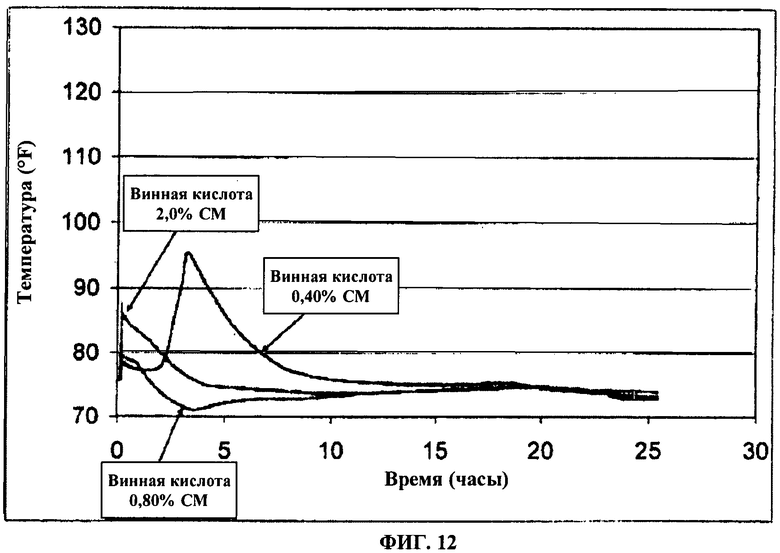

ФИГ.12 представляет собой график поведения повышения температуры для смесей Примера 11, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и TEA.

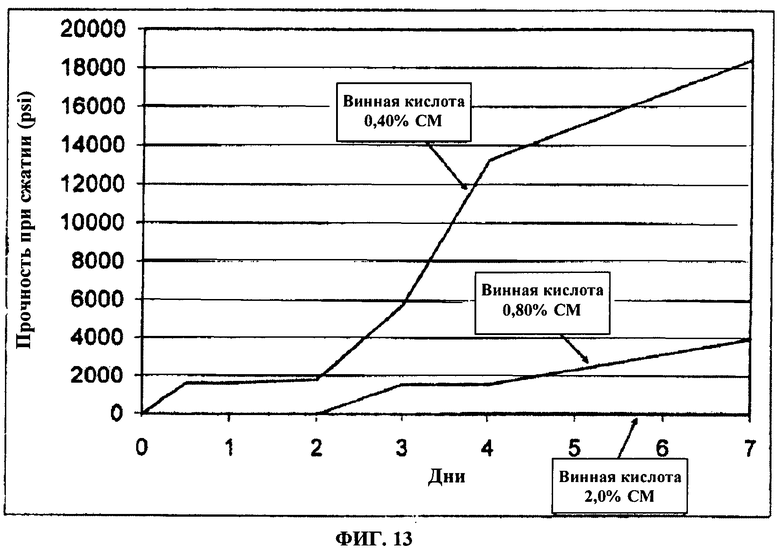

ФИГ.13 представляет собой график увеличения прочности при сжатии для смесей Примера 11, содержащих различные количества винной кислоты и постоянные количества суперпластификатора и TEA.

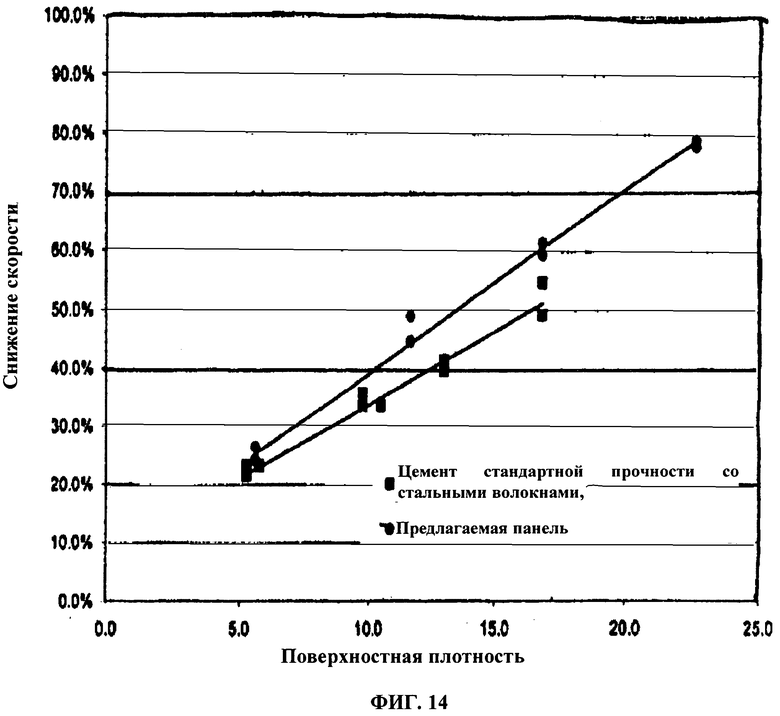

ФИГ.14 представляет собой график снижения баллистической скорости относительно плотности цементной панели для стандартных армированных цементных бронепанелей в сравнении с цементными бронепанелями данного изобретения.

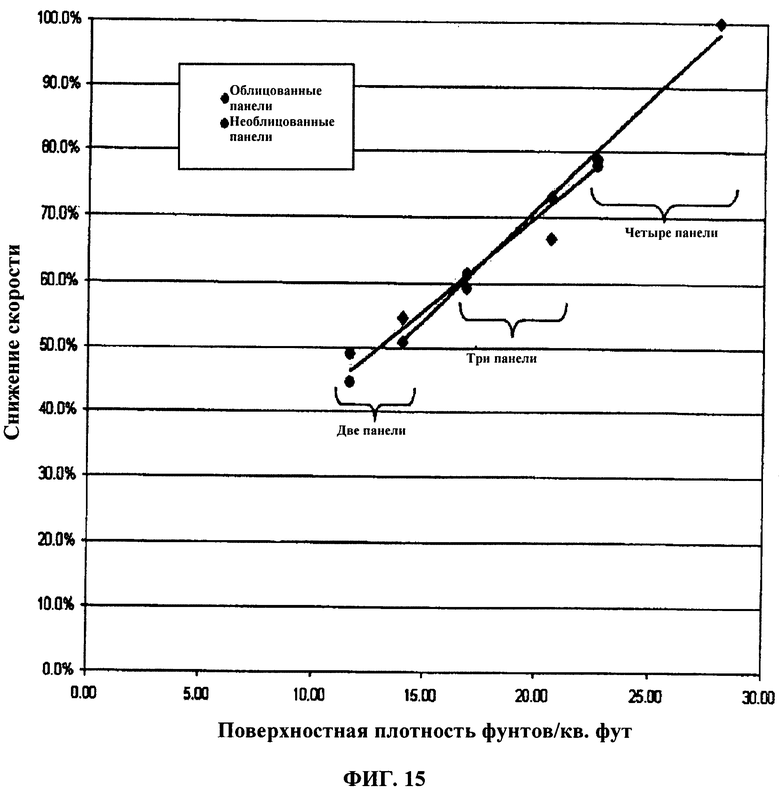

ФИГ.15 представляет собой график снижения баллистической скорости относительно плотности цементной панели для двух, трех и четырех панелей для панелей, которые имеют облицовочный слой слоистого покрытия из армированного волокнами пластика, в сравнении с панелью без облицовочного слоя покрытия из армированного волокнами пластика.

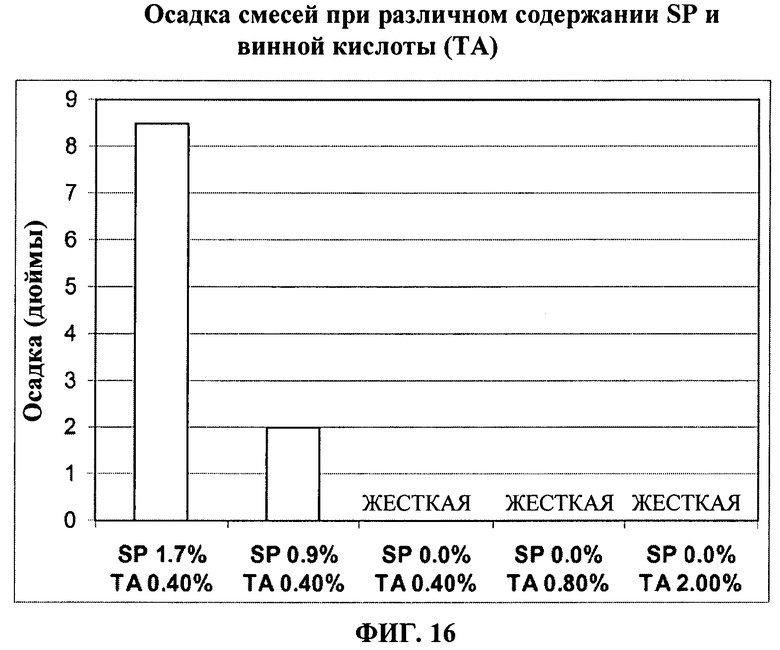

ФИГ.16 представляет собой график, демонстрирующий осадку смесей Примера 13.

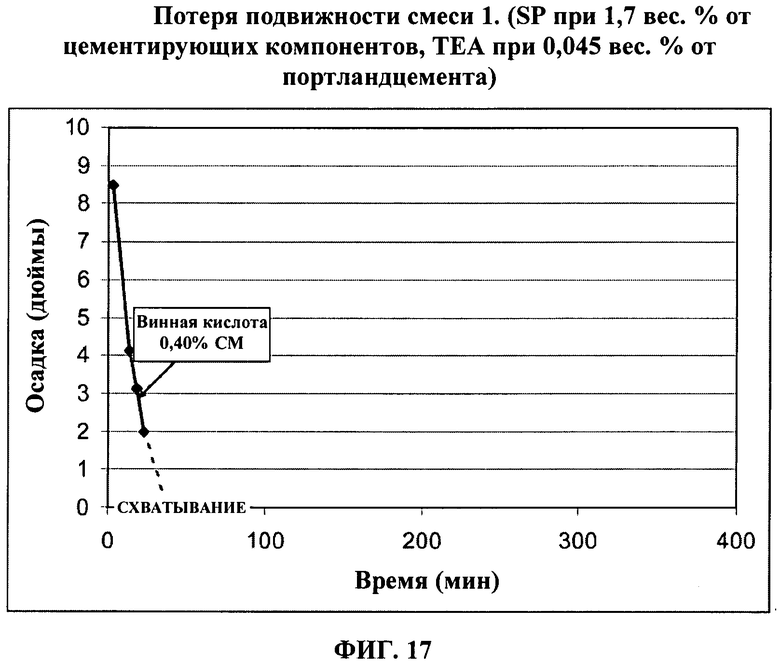

ФИГ.17 представляет собой график потери подвижности для смеси 1 Примера 13.

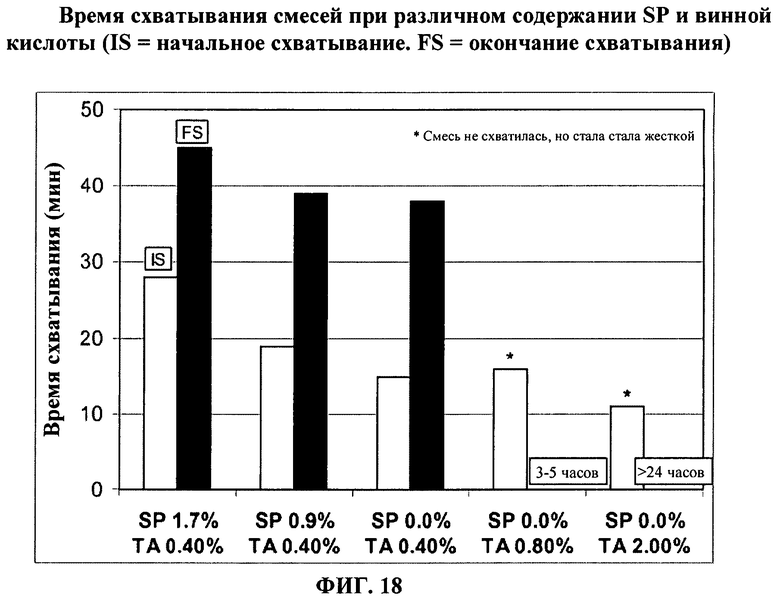

ФИГ.18 представляет собой время схватывания (начальное и конечное), измеренное для этих смесей Примера 13 при помощи игл Гилмора.

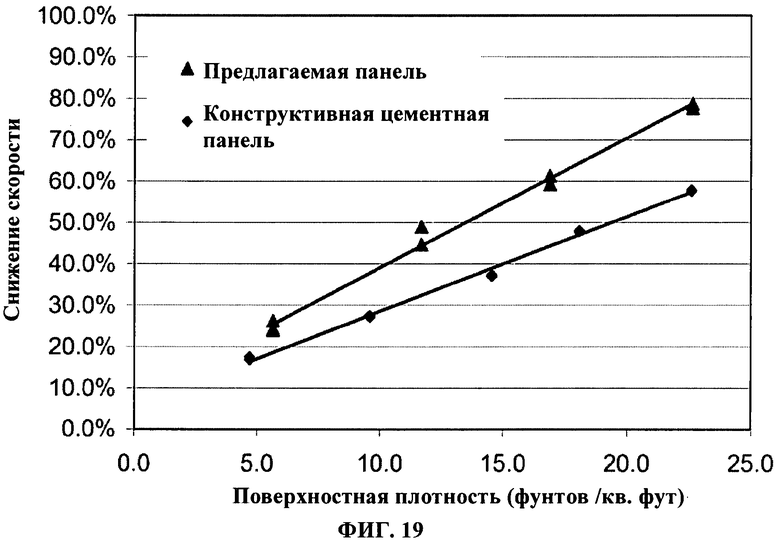

ФИГ.19 представляет собой график снижения баллистической скорости относительно поверхностной плотности цементной бронепанели данного изобретения (не слоистой) по сравнению с таковой у конструкционной цементной панели.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

A. ПАНЕЛЬ

Данное изобретение касается армированной волокнами, безусадочной цементной панели. ФИГ.1 демонстрирует вид в перспективе панели 1 данного изобретения.

ФИГ.1A демонстрирует вид сбоку панели 1 ФИГ.1, также снабженной листами армирующего материала 2 на противоположных внешних поверхностях цементной панели 1. Таким образом, панель 1 ФИГ.1 образует армированную волокнами цементную середину, а листы 2 армирующего материала образуют облицовку на противоположных сторонах ядра. Типичные материалы армирующих листов включают усиленный волокнами полимер (FRP) или другой материал, как описано в заявке на патент США №61/033,264, озаглавленной «Слоистые бронепанели на основе цемента», поданной 3 марта 2008 г., и включенной в данный документ посредством ссылки во всей своей полноте.

Обычно слой FRP покрытия с помощью клейкого вещества присоединяется к обеим поверхностям цементной сердцевины. Например, армированное волокнами покрытие может быть наслоено на поверхность ядра с помощью эпоксидного клея.

Основными исходными материалами, используемыми для производства панелей данного изобретения, являются неорганическое цементное вяжущее, например, гидравлический цемент, такой как портландцемент, неорганический минеральный наполнитель, предпочтительно, такой как кварцевый песок, пуццолановый микронаполнитель, такой как кремнеземная пыль, самовыравнивающийся агент, выбранный из соединения на основе поликарбоксилата, в частности полиэфиры и вода, и армирующие волокна, такие как стекловолокна, и какие-либо необязательные добавки, которые могут быть добавлены к цементному тесту до того, как тесту придается форма плиты.

Панель включает непрерывную фазу, получаемую путем отверждения водной смеси цементной композиции и армирующих волокон, таких как стекловолокна; панель включает 25-45 вес.% неорганического цементного вяжущего, 35-65 вес.% неорганического минерального наполнителя 150-450 микрон, 5-15 вес.% пуццоланового наполнителя и 0,75-2,5 вес.% суперпластифицирующего самовыравнивающегося агента и 6-12% воды.

Факультативно водная смесь включает около 0,005-0,500 вес.% триэтаноламина, из расчета на цементное вяжущее, и факультативно около 0,10-1,80 вес.% винной кислоты, из расчета на компоненты цемента.

Панели данного изобретения, как правило, включают непрерывную фазу цементного материала, в котором армирующие волокна распределены преимущественно равномерно. В панели, представленной на ФИГ.1, непрерывная фаза получается путем отверждения водной смеси цементного материала и армирующих волокон.

B. СОСТАВ

Компоненты, используемые для производства панелей данного изобретения, более подробно описываются ниже.

Типичные весовые соотношения ингредиентов одного варианта осуществления самовыравнивающихся цементных композиций в соответствии с данным изобретением со сверхвысокой прочностью при сжатии приведены в Таблице 1. Неорганическое цементное вяжущее (гидравлический цемент) и пуццолановый микронаполнитель вместе известны как сухой реакционноспособный порошок.

(суперпластификатор)

Соотношения ингредиентов сухой композиции, которые включают неорганическое цементное вяжущее и пуццолановый микронаполнитель, в дальнейшем также называемые сухим реакционноспособным порошком, и неорганического минерального наполнителя приведены в ТАБЛИЦЕ 1 А.

Пуццолановый микронаполнитель

Пуццолановые материалы определены в ASTM С618-97 как «кремнистые или кремнеземные и глиноземные материалы, которые сами по себе обладают слабой или нулевой цементирующей ценностью, но будут в мелкоизмельченной форме и в присутствии влаги химически реагировать с гидроксидом кальция при обычных температурах, до образования соединений, обладающих цементирующими свойствами». Одним часто используемым пуццолановым материалом является кремнеземная пыль, мелкоизмельченный аморфный кремнезем, который является продуктом производства металлического кремния и сплава металла с кремнием. Он характеризуется высоким содержанием кремнезема и низким содержанием глинозема.

Пуццолановый материал обычно имеет средний размер частиц, указанный в ТАБЛИЦЕ 2.

В одном варианте осуществления данного изобретения кремнеземная пыль, мелкоизмельченный аморфный кремнезем, который является продуктом реакции при производстве металлического кремния и сплава металла с кремнием, является предпочтительным пуццолановым микронаполнителем. Средний размер частиц кремнеземной пыли является чрезвычайно маленьким, то есть, около 0,1 микрона, или почти в сто раз меньше, чем средний размер частиц зерен портландцемента. В самом общем варианте осуществления средний размер частиц пуццоланового материала должен быть менее чем около 50 микрон, с типичным размером частиц в 10 микрон или меньше, и с более типичным средним размером частиц в 1,0 микрона или меньше. В предпочтительном варианте осуществления средний размер частиц пуццоланового материала равен 0,1 микрона или меньше, что, как было обнаружено, обеспечивает оптимальную упаковку частиц, пуццолановую реакцию и развитие прочности при сжатии. Добавление в композицию неорганического пуццоланового микронаполнителя выполняет в этой композиции две критически важные функции.

Мелкий размер частиц пуццоланового микронаполнителя играет критически важную роль в заполнении пустот изменяющихся размеров между большими частицами, присутствующими в смеси. Без этих частиц наполнителя эти пустоты были бы или незаполненными, с образованием воздушных пустот, или заполнились бы водой. Эти пустоты, в конечном счете, приведут к снижению как плотности, так и прочности при сжатии финального материала. Микронаполнители, заполняющие эти пустоты, дают значительно более плотную микроструктуру и усиливают характеристику прочности при сжатии материала.

Пуццолановый наполнитель с кремнеземной пылью также реагирует с гидроксидом кальция, полученным в результате гидратации портландцемента. Эта реакция приводит к образованию гидрата силиката кальция, который является стойким и чрезвычайно прочным соединительным материалом, улучшающим прочность и стойкость отвердевшей композиции на основе цемента.

К материалам, обладающим пуццолановыми свойствами, отнесли разнообразные природные и искусственные материалы, включая пемзу, перлит, диатомит, туф, трасс, метакаолин, микрокремнезем, донный доменный гранулированный шлак и золу-унос. Хотя кремнеземная пыль является чрезвычайно удобным пуццоланом для использования в панелях данного изобретения, могут быть использованы и другие пуццолановые материалы. В отличие от кремнеземной пыли, метакаолин, донный доменный гранулированный шлак и порошкообразная зола-унос имеют значительно более низкое содержание кремнезема и большие количества глинозема, но могут быть эффективными пуццолановыми материалами. При использовании кремнеземной пыли, она будет составлять от около 5 до 20 вес.%, предпочтительно от 10 до 15 вес.% реакционноспособных порошков (примеры реакционноспособных порошков: только гидравлический цемент; смеси гидравлического цемента и пуццолана; или смеси гидравлического цемента, кальция сульфата альфа гемигидрата, пуццолана и извести). Если вместо этого используются другие пуццоланы, используемые количества должны быть выбраны так, чтобы обеспечить химическое действие, подобное кремнеземной пыли.

Кремнеземная пыль достаточно отличается от других мелкозернистых неорганических минеральных наполнителей, таких как кварцевая мука, определяемая в CAS (Химическая реферативная служба) №87347-84-0 как диоксид кремния, производимая путем измельчения чистого кварцевого песка в очень мелкий порошок. Кварцевая мука обычно используется как дешевый наполнитель в бетонных композициях и пластмассах.

Кремнеземная пыль, определяемая CAS №67256-35-3, производится совершенно другим путем реакцией тетрахлорида кремния в водородно-кислородном пламени, которое имеет избыток кислорода. Получающееся в результате твердое вещество является очень легким, мягким, текучим пуццолановым материалом, который использовался в цементных композициях для улучшения прочности при сжатии, прочности связи и прочности на истирание.

Было обнаружено, что соотношение пуццоланового микронаполнителя к неорганическому цементному вяжущему является широко пригодным в диапазоне от 0,05 до 0,30, например, от 5 весовых частей до 30 весовых частей пуццоланового наполнителя к от 95 до 70 весовых частей цементного вяжущего. Было обнаружено, что более предпочтительным соотношением является от 0,10 до 0,25, а наиболее предпочтительным соотношением - от 0,15 до 0,20, которое дает оптимальное свойство самовыравнивания, эффективность упаковки, пуццолановую реакцию и развитие контролируемой прочности при сжатии в окончательно отвержденной композиции. В ТАБЛИЦЕ 2А приведены диапазоны соотношений пуццоланового наполнителя к неорганическому гидравлическому цементу.

Неорганическое цементное вяжущее (неорганический гидравлический цемент)

Предпочтительные неорганические цементные вяжущие выбираются из различных классов портландцементов, при этом из доступных в продаже наиболее предпочтительными в настоящей композиции являются имеющие более крупный размер частиц. Тонкость помола по Блейну портландцемента, используемого в цементных композициях данного изобретения, как правило, варьирует от 2000 до 6000 см2/г.

Было обнаружено, что относительно более низкая потребность в воде портландцементов с более крупным размером частиц приводит к тому, что смеси имеют более высокую плотность материала и улучшенную характеристику прочности при сжатии материала.

Неорганический минеральный наполнитель

Предпочтительный неорганический минеральный наполнитель представляет собой кварцевые пески, которые обладают специфическими распределениями размера частицы, как описано ниже. Эти наполнители выполняют несколько чрезвычайно важных функций в композиции данного изобретения.

Стабильность размеров конечного продукта, выполненного с применением цементной композиции данного изобретения, значительно улучшается при использовании неорганического минерального наполнителя. Чистые портландцементные композиции имеют тенденцию к высокой нестабильности размеров под действием изменяющихся гидротермических условий. Минеральные наполнители, такие как кварцевые пески, помогают улучшить стабильность размеров материала без ухудшения механической характеристики материалов.

Чистые композиции портландцемента чрезвычайно склонны к усадке и сопутствующему развитию трещин вследствие ограниченной пластичной усадки материала при затвердевании. Эффект ограниченной пластичной усадки становится еще более сильным для композиций, имеющих очень низкое содержание воды, особенно в присутствии пуццолановых материалов типа кремнеземной пыли. Было обнаружено, что кварцевый песок играет важную роль в контролировании, а в некоторых случаях устранении, развития трещин вследствие ограниченной пластичной усадки.

Было обнаружено, что правильный выбор диапазона размера частиц неорганического минерального наполнителя является действенным в обеспечении более плотной упаковки частиц в цементной смеси данного изобретения. Более плотная упаковка приводит к менее значительным трещинам в конечном материале, а это, в свою очередь, в конечном счете, улучшает механическую характеристику и прочность при сжатии композитного материала.

Было обнаружено, что размер частиц неорганического минерального наполнителя и общее количество наполнителя, используемого в цементной смеси, существенно способствует самовыравнивающимся характеристикам смеси. Было обнаружено, что, если неорганический минеральный наполнитель обладает очень небольшим средним размером частиц, то материал будет иметь неудовлетворительные реологические свойства без поведения самовыравнивания. Кроме того, было обнаружено, что, если количество неорганического минерального наполнителя слишком велико, то есть достигает критического предела, то минерал также будет иметь неудовлетворительные реологические свойства и отсутствие поведения самовыравнивания.

Распределение размера частиц неорганического наполнителя, которое, как было обнаружено, приводит к самовыравнивающимся свойствам и особой высокопрочности при сжатии, показано в ТАБЛИЦЕ 2 В.

Содержание неорганического минерального наполнителя в композиции, которое, как было найдено, обеспечивает самовыравнивающееся поведение окончательной композиции, описывается весовым соотношением неорганического наполнителя к цементному материалу в диапазоне от 0,80 до 1,50:1,0 в пересчете на сухое вещество.

Средний размер частиц неорганического минерального наполнителя в композиции данного изобретения должен находиться в диапазоне от 150 до 450 микрон, более типично в диапазоне от 200 до 400 микрон и предпочтительно в пределах от 250 до 350 микрон. При использовании среднего размера частиц в диапазоне от 250 до 350 микрон, было обнаружено, что композиция проявляет оптимальное самовыравнивающееся поведение, контроль образования трещин пластичной усадки, эффективную упаковку частиц и оптимальное развитие прочности при сжатии. Типичный неорганический минеральный наполнитель имеет средний размер частиц, приведенный в ТАБЛИЦЕ 2C.

Другим параметром, который, как было обнаружено, обеспечивает оптимальные результаты, является соотношение неорганического минерального наполнителя, например, кварцевого песка, к сухому реактивному порошку (общий вес реактивных порошков неорганического цементного вяжущего и пуццоланового микронаполнителя). Хорошие результаты получаются при соотношениях от около 0,75 до 1,50:1,0, с более предпочтительными результатами при соотношениях от 0,80 до 1,20:1,0, а оптимальное самовыравнивание, эффективная укладка частиц и нарастание прочности при сжатии достигаются при соотношениях от 0,90 до 1,10:1,0, например, от 90 до ПО весовых частей неорганического минерального наполнителя, такого как кварцевый песок, к 100 частям объединенных цементного вяжущего и пуццоланового наполнителя. ТАБЛИЦА 2D демонстрирует диапазоны соотношений неорганического минерального наполнителя к сухому реактивному порошку.

Вода

Обычно весовое соотношение воды к сухому реакционноспособному порошку неорганического цементного вяжущего и пуццоланового наполнителя поддерживается при 0,35 или меньше, с типичным соотношением ниже от около 0,25 до 0,30:1,0, а оптимальная упаковка частиц и прочность при сжатии достигаются при соотношениях воды к реакционноспособному порошку 0,20:1,0 или меньше. ТАБЛИЦА 2E демонстрирует диапазоны для соотношения воды к сухому реакционноспособному порошку.

Самовыравнивающийся агент - суперпластификатор

Было обнаружено, что органические примеси, на основе поликарбоксилатной химической структуры, являются исключительно эффективными самовыравнивающими агентами в композиции данного изобретения и обеспечивают требуемую текучесть и реологические свойства для развития долгосрочной прочности при сжатии отвердевшей цементной бронепанели.

Было обнаружено, что композиции на основе поликарбоксилата являются эффективными при использовании в количестве от около 0,25 до 5,00 вес.%, и более типично от 0,50 до 3,0 вес.% цементного материала в пересчете на сухое вещество. Количества на уровне ниже около 0,25% не обеспечивают каких-либо значительных улучшений текучести и реологических свойств цементного материала. Использование уровней суперпластификатора на основе поликарбоксилата выше около 5,0 вес.% оказывает существенное неблагоприятное воздействие на долгосрочное развитие прочности при сжатии. ТАБЛИЦА 2F демонстрирует диапазоны для суперпластификатора.

Если поликарбоксилатный суперпластификатор используется в указанных дозировках в смеси с другими компонентами цементной композиции данного изобретения, получаются самовыравнивающиеся цементные композиции.

Как правило, поликарбоксилатный суперпластификатор может быть снижен до около 0,75 до 1,50 вес.% сухих реакционноспособных порошков и вплоть до от около 1,0 до 1,25 вес.% сухих реакционноспособных порошков, при все еще требуемом периоде текучести и долгосрочном развитии прочности при сжатии, если алканоламины, например, TEA, и кислотные добавки, например, винная кислота, используются в количествах, определенных в данном изобретении.

Выражение «самовыравниващийся агент на основе поликарбоксилата», используемый в данном описании, относится к полимерам с углеродным скелетом и боковыми цепочками, где, по меньшей мере, часть боковых цепочек присоединена к скелету через карбоксильную группу или эфирную группу. Примеры таких поликарбоксилатных композиций можно найти в патенте США 6942727 B2, кол. 4, строки 16-32, который включен в данный документ путем ссылки. Поликарбоксилатные диспергаторы очень эффективны при диспергировании и уменьшении содержания воды в гидравлических цементах. Эти диспергаторы или суперпластификаторы функционируют путем окружения частицы, которая должна быть диспергирована, а затем силы отталкивания между каждой полимерной цепочкой удерживают частицы отдельно и более жидкими.

Поликарбоксилатный агент, используемый в цементной композиции, может включать, но не ограничивается таковыми, диспергаторы или добавки, снижающие потребность в воде, продаваемые под торговыми марками GLENIUM 3030NS, GLENIUM 3200 HES, GLENIUM 3000NS (Master Builders Inc., Кливленд, Огайо), ADVA (W.R. Grace Inc., Коламбия, Мэриленд), VISCOCRETE (Sika, Стокгольм, Швеция) и SUPERFLUX (Axim Concrete Technologies Inc., Мидлбранч, Огайо). Двумя примерами доступных на рынке поликарбоксилатных полиэфирных композиций, которые показали хорошие результаты в данном изобретении, являются Adva® Cast и Adva® Cast 500, которые доступны от W.R. Grace, Коламбия, Мериленд.

Алканоламин и кислота/кислая соль

Как упоминалось выше, алканоламин, например, триэтаноламин (TEA) и кислота или кислая соль, например, винная кислота, могут добавляться для контроля текучести цементной композиции. Добавление от около 0,005 вес.% до около 0,500 вес.% TEA цементного материала, более типично от 0,010 вес.% до около 0,250 вес.%, более предпочтительно от 0,020 вес.% до 0,100 вес.% и наиболее предпочтительно от около 0,025 до 0,075 вес.% сухого реактивного порошка позволяет использовать более низкие количества выравнивающего агента суперпластификатора. Например, добавление алканоламина и кислоты/кислой соли позволяет использовать всего около одной третьей количества, используемого в противном случае при получении желаемой степени развития прочности при сжатии панели.

Более того, добавление алканоламина и кислоты/кислой соли задерживает период отверждения, чтобы дать возможность обработки и отделки цементной бронепанели. Это также позволяет цементной композиции иметь более длительный период обработки панели от времени, когда панель отвердевает достаточно, чтобы быть обработанной и отшлифованной для окончательной отделки, до времени, когда цементная композиция приобретет свою полностью отвердевшую окончательную форму панели. При количествах меньше около 0,005% время отверждения слишком короткое, и улучшение в развитии долгосрочной прочности при сжатии панели не происходит.

При использовании TEA более чем 0,500% отверждение происходит слишком быстро для улучшения периода обработки, и прочность при сжатии не развивается в течение периода времени, достаточного для предоставления уровней прочности при сжатии более чем около 10000 psi, например, от 15000 psi или 20000 psi до 25000 или 30000 psi для эффективной взрывной и баллистической стойкости.

ТАБЛИЦА 2G приводит диапазоны для алканоламинов. Примеры подходящих для использования в вариантах осуществления данного изобретения алканоламинов включают одно или более из моноэтаноламина, диэтаноламина и триэтаноламина.

Было обнаружено, что применение кислот, например, винной кислоты, или кислых солей в комбинации с вышеописанными алканоламинами, является эффективным для уменьшения количества суперпластификатора, необходимого для обеспечения текучести и реологических свойств. Это также улучшает развитие прочности при сжатии с течением времени на уровнях от около 0,10 до около 1,80 вес.% цементного материала, с типичным использованием в диапазоне от около 0,20 до 1,20 вес.% и в предпочтительном диапазоне от около 0,30 вес.% до 0,80 вес.%, и более предпочтительным количеством от около 0,40 вес.% до 0,60 вес.%. При использовании винной кислоты менее чем около 0,10%, не происходит улучшения в развитии прочности при сжатии или какого-либо уменьшения количества суперпластификатора, требуемого для обеспечения требуемой текучести и реологических свойств цементного материала. На уровнях выше около 1,8 вес.% долгосрочное развитие прочности при сжатии снижается до уровней ниже прочности при сжатии, требуемой для использования в качестве эффективной цементной бронепанели.

Другие примеры подходящих кислотных/кисло-солевых добавок для улучшения текучести включают, но не ограничиваются, лимонную кислоту, тартрат калия, тартрат натрия, тартрат натрия-калия и цитрат натрия.

ТАБЛИЦА 2Н приводит диапазоны для кислот и кислых солей, которые могут применяться в вариантах осуществления данного изобретения.

Армирующие волокна

Цементные бронепанели данного изобретения, как правило, включают армирующие волокна, например, стекловолокна или стальные волокна. Однако, изделия без армирующих волокон также относятся к данному изобретению.

Цементные бронепанели, как правило, армируются с помощью одного или более слоев свободных мелко нарезанных стекловолокон, вводимых в цементные слои, при изготовлении панели из цементного теста, расположенного на линии отливки, как подробно описано ниже. Стекловолокна мелко нарезаются длиной от около 0,5 дюйма (1,3 см) до около 1,5 дюйма (3,8 см). Стекловолокна представляют собой моноволокна с диаметром от около 5 до 25 микрон (микрометров), обычно от около 10 до 15 микрон (микрометров).

Цементные бронепанели равномерно армируются стекловолокнами в количестве от около 0,5 объемного % до около 6 объемных % полной композиции композитного материала, более типично от около 3 объемных % до около 3,5 объемного %, до того как она отвердеет в окончательную цементную бронепанель. «Полная цементная композиция» означает полное неорганическое вяжущее, неорганический минеральный наполнитель, пуццолановый наполнитель, самовыравнивающийся агент и добавки типа замедлителей и катализаторов. Таким образом, на 100 кубических футов полной композиции приходится от 0,5 до 6 кубических футов волокон. Цементные бронепанели также составляют 0,5-6 объемных % полной влажной композиции, используемой для выполнения композитного изделия, а также самого композитного изделия.

В случае, когда важна устойчивость к щелочам, могут использоваться устойчивые к щелочам стекловолокна (AR стекловолокна), такие как Nippon Electric Glass (NEG) 350Y. Было обнаружено, что такие волокна обеспечивают раствору превосходную силу связывания с матрицей и, таким образом, являются предпочтительными для панелей данного изобретения. Стекловолокна являются моноволокнами, которые имеют диаметр от около 5 до 25 микрон (микрометров) и обычно от около 10 до 15 микрон (микрометров). Как правило, волокна собираются в нити по 100 волокон, которые могут быть связаны в пучки, содержащие около 50 нитей. Нити или пучки, как правило, рубятся на подходящие волокна и пачки волокон, например, от около 0,25 до 3 дюймов (от 6,3 до 76 мм) в длину, предпочтительно от 0,5 до 1,5 дюймов (от 13 до 38 мм) длиной, более предпочтительно от 1 до 1,5 дюймов (от 25 до 38 мм).

Также вместо некоторых или всех предпочтительных стекловолокон можно включить в цементные бронепанели данного изобретения другие волокна. Такие другие волокна могут быть одним или более элементами из группы, включающей целлюлозные волокна, такие как бумажные волокна; полимерные волокна, например, из поливинилового спирта, полипропиленовыми, полиэтиленовыми, из высокоплотного полиэтилена, полиакрилнитриловыми, полиамидными, полиимидными и/или арамидными волокнами. Углеродные волокна и металлические волокна, такие как стальные волокна, также могут быть использованы для армирования цементных бронепанелей, хотя стекловолокна обеспечивают цементные бронепанели превосходной взрывоустойчивостью и свойствами противостояния баллистическому удару.

Дополнительные необязательные добавки

Также могут использоваться другие известные добавки для использования в цементных композициях, такие как воздухововлекающие добавки, поверхностно-активные вещества, катализаторы, замедлители и дополнительные пластификаторы. В частности, водопонижающие агенты, такие как полинафталинсульфонаты, лигносульфонаты и меламинсульфонаты, могут быть добавлены к непрерывной фазе и будут функционировать как вторичные пластификаторы в комбинации с суперпластификатором на основе поликарбоксилата.

После окончательной отделки и схватывания в форме армированной волокнами панели, как описано ниже, панель проявляет требуемую взрывоустойчивость и безусадочность цементного композитного материала.

Высокоэффективное покрывающее армирование

Армированная волокнами цементная сердцевина бронепанелей может укрепляться посредством высокоэффективного покрывающего армирования, связанного с одной или обеими поверхностями цементного ядра. Покрывающее армирование может быть выполнено из множества высокоэффективных армирующих материалов, таких как ламинаты из армированного волокнами пластика (FRP), тонкие металлические ламинаты, композитные FRP-металлические ламинаты, неплотная сетка, плотная сетка и т.п. Покрывающее армирование присоединяется к цементной сердцевине посредством связующего агента. Например, для связывания покрытий с сердцевиной могут использоваться клейкие вещества. Типичными подходящими клейкими веществами являются уретаны (горячие расплавленные и комнатной температуры), эпоксидные клеи и другие полимерные клейкие вещества. Покрытие может наноситься на одну или более сторон панели или полностью покрывать панель, например, прямоугольная панель могла бы быть покрыта с двух сторон и всех четырех граней.

Альтернативно, покрывающее армирование может быть внедрено в цементную сердцевину, таким образом, избегается потребность в связывающем агенте.

Эластичный материал для покрытия панелей может быть типа, описанного в публикации патентной заявки США №2009-0004430 A1, заявки №11/819340 «Армированная эластомерная структура, приспособленная к требованиям пользователя для защиты конструкции, и конструкция, созданная из нее», поданной 27 июня 2007 г., включенной в данный документ ссылкой. Способы нанесения эластомерного материала на панель также представлены в публикации патентной заявки США №2009-0004430 A1, патентной заявки США №11/819340. Другие FRP также подходят для использования в конструкциях данного изобретения.

Как правило, используются армированные волокнами пластиковые ламинаты, такие как армированная стекловолокном полиэфирная смола, армированный стекловолокном полиэтилен и армированные стекловолокном полипропиленовые смолы, где предпочтительным является армированный стеклотканью полиэфирный смоляной ламинат Kemlite ArmorTuf®, поставляемый фирмой Crane Composites, Inc. FRP ламинаты могут включать армирующие волокна, введенные в полимерную смолу или в непрерывной форме, дискретной форме, или в комбинации обеих форм.

Ряд волокон можно использовать в качестве армирования в FRP ламинате, включая такие предпочтительные волокна, как стекловолокна, арамидные волокна, волокна Kevlar® и металлические волокна, такие как стальные волокна.

После окончательного схватывания в форме армированной волокнами цементной панели с высокоэффективным покрывающим армированием, прикрепленным, по меньшей мере, к одной поверхности цементной сердцевины, как описано ниже, панель демонстрирует желаемую взрывоустойчивость и безусадочность цементного композитного материала.

КРАТКОЕ ОПИСАНИЕ ПРОИЗВОДСТВА ПАНЕЛИ ДАННОГО ИЗОБРЕТЕНИЯ

ФОРМОВАНИЕ

Цементную панель формуют на линии формовки следующим образом: сначала размещают слой резаного волокна, такого как AR стекловолокна, на транспортер на пористой конвейерной ленте, после чего на слой резаного волокна кладется слой цементного теста, а потом кладется второй слой резаного волокна, после чего слои проводятся сквозь внедряющее устройство, чтобы произвольно внедрить стекловолокна в слой цементного теста. Эти этапы затем повторяют второй раз, чтобы собрать второй слой для получения цементной панели толщиной приблизительно 0,50 дюйма. Третий слой только цементного теста кладется на верхнюю поверхность панели и сразу же сглаживается разравнивающей плитой для обеспечения относительно гладкой поверхности созданной панели.

ОТВЕРЖДЕНИЕ

Полученные панели затем складываются на ровную поверхность и отверждаются при условиях температуры и влажности окружающей среды в течение начального периода от 8 до 72 часов после влажного формования (отливки). Затем панели увлажняются и оборачиваются в пластик, чтобы предотвратить потерю влаги. Обернутые панели отверждаются при 140°F (60°C) в течение 7 дней.

ОКОНЧАТЕЛЬНАЯ ОБРАБОТКА (ОБРАБОТКА ПОВЕРХНОСТИ)

Оборудование обработки поверхности используется, чтобы подогнать панели до толщины около 0,50 дюйма (1,3 см), например, 53 дюйма, и обеспечить гладкую верхнюю и нижнюю поверхности панели.

РЕЗКА

Панели разрезаются до требуемого размера при помощи стандартных способов резки, таких как сухое распиливание или водоструйная резка.

Реологические свойства и самовыравнивающееся поведение цементных композиций данного изобретения характеризовались при помощи испытания на осадку. Испытание на осадку, применяемое в следующих экспериментах, использует полый цилиндр диаметром 5,08 см (2 дюйма) и длиной 10,16 см (4 дюйма), вертикально удерживаемый на гладкой пластмассовой поверхности. Цилиндр доверху наполняется цементной смесью, после чего с верхней поверхности снимается излишек, чтобы удалить избыток смеси цементного теста. Затем цилиндр осторожно вертикально поднимают, чтобы позволить цементному тесту выйти снизу и распространиться по пластмассовой поверхности для формирования круглой лепешки. Диаметр лепешки затем измеряется и записывается как осадка материала. Композиции с хорошим реологическим свойством дают большее значение осадки.

Для того чтобы воспользоваться стандартными высокоэффективными производственными способами для изготовления изделий на основе цемента, необходимо, чтобы цементное тесто имело значение осадки меньше около 5 дюймов (12,7 см). Цементное тесто со значением осадки больше 5 дюймов (12,7 см) сложны для обращения и обработки с использованием традиционных производственных способов.

Влияние различных величин сырья на реологические свойства и самовыравнивающееся поведение было определено при помощи испытания на осадку в примерах, описанных ниже.

D. ПОДРОБНОЕ ОПИСАНИЕ ПРОЦЕССА ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ СЕРДЦЕВИНЫ ЦЕМЕНТНОЙ ПАНЕЛИ ИЗОБРЕТЕНИЯ

Обратимся теперь к ФИГ.2, на которой схематически изображена линия для производства цементной бронепанели, которая в целом обозначается позицией 10. Производственная линия 10 включает опорную раму или формировочный стол 12, имеющий множество ножек 13 или других опор. Опорная рама 12 содержит транспортер 14, типа бесконечной резиноподобной конвейерной ленты с ровной, водонепроницаемой поверхностью, хотя пористые поверхности также предусматриваются. Как хорошо известно в этой области техники, опорная рама 12 может быть изготовлена, по меньшей мере, из одного столоподобного сегмента, который может включать специальные ножки 13 или другое опорную структуру. Опорная рама 12 также включает главный приводной барабан 16 на отдаленном конце 18 рамы и свободно вращающийся барабан 20 на ближнем конце 22 конструкции. Также, как правило, предусматривается, по меньшей мере, одно направляющее и/или натягивающее ленту устройство 24 для поддержания желаемого напряжения и позиционирования транспортера 14 на барабанах 16, 20. В этом варианте осуществления панели изготавливаются непрерывно, по мере того как транспортер движется в направлении «T» из ближнего конца 22 в дальний конец 18.

В этом варианте осуществления для удержания цементного теста до схватывания могут быть предусмотрены сетка 26 из бумаги, из крафт-целлюлозы или прокладочной бумаги, или пластмассовая сетка, которые кладутся на транспортер 14, чтобы защитить его и/или сохранить в чистоте.

Однако также полагается, что вместо непрерывной сетки 26 на транспортер 14 могут быть положены отдельные листы (не показывается) относительно жесткого материала, например, листы полимерной пластмассы.

Также полагается, что цементные бронепанели, производимые данной линией 10, формируются непосредственно на транспортере 14. Далее установлен, по меньшей мере, один элемент 28 для мойки ленты. Транспортер 14 передвигается по опорной раме 12 при помощи набора моторов, шкивов, лент или цепей, которые приводят в действие главный приводной барабан 16, как известно в этой области техники. Полагается, что скорость транспортера 14 может изменяться так, чтобы соответствовать требованиям производимого изделия.

СЕКАЧ

В этом варианте осуществления данного изобретения производство цементной бронепанели начинается с размещения на пластмассовой несущей сетке 26 слоя неупакованных, измельченных стекловолокон 30 длиной примерно от 0,5 дюймов до 1,5 дюймов (от 1,3 до 3,8 см) и диаметром примерно от 5 до 25 микрометров, как правило, диаметром 10-15 микрометров. Различные укладывающие и режущие волокна устройства предусматриваются данной линией 10. Например, обычная система использует рейку 31, удерживающую несколько катушек 32 со стекловолоконными шнурами, от каждой из которых отрезок или нить 34 волокна подается на секущую установку или аппарат, также называемый секачом 36. Как правило, на каждую секущую установку подаются несколько прядей стекловолокна.

Секач 36 содержит вращающуюся ножевую катушку 38, от которой отходят радиально проходящие лезвия 40, проходящие перпендикулярно по ширине транспортера 14, и которая тесно связана, при наличии контакта и вращения, с опорным валом 42. В предпочтительном варианте осуществления ножевая катушка 38 и опорный вал 42 размещены в относительно тесной связи, так что вращение режущей катушки 38 также вращаег опорный вал 42, хотя обратное также предполагается. Также, опорный вал 42 предпочтительно покрыт упругим вспомогательным материалом, на котором лезвия 40 режут нити 34 на куски. Промежуток между лезвиями 40 на катушке 38 определяет длину порезанных волокон. Как видно на ФИГ. 2, секач 36 расположен над транспортером 14 возле ближнего конца 22, чтобы максимизировать полезное использование длины производственной линии 10. По мере того, как режутся пряди 34 волокна, волокна свободно падают на несущую сетку 26.

МЕШАЛКА ЦЕМЕНТНОГО ТЕСТА

Данная производственная линия 10 включает станцию подачи цементного теста или дозатор цементного теста, или напорный бак цементного теста, в общем обозначенный 44, и источник цементного теста, которым в данном варианте осуществления является мешалка 47 влажной смеси. Дозатор 44 цементного теста получает подачу цементного теста 46 из мешалки 47 влажной смеси, чтобы размещать цементное тесто 46 на нарезанные волокна на несущей сетке 26.

АППАРАТ ПОДАЧИ ЦЕМЕНТНОГО ТЕСТА

Обратимся теперь к ФИГ.2, как указано выше, представленный аппарат подачи цементного теста, также называемый станцией подачи цементного теста, дозатором цементного теста или напорным баком цементного теста, в общем обозначаемый 44, получает подачу цементного теста 46 из мешалки 47 влажной смеси.

Предпочтительный дозатор 44 цементного теста включает главный дозирующий вал 48, расположенный перпендикулярно к направлению движения «Т» транспортера 14. Сопроводительный или вспомогательный вал 50 расположен рядом, параллельно, находясь во вращательной связи с дозирующим валом 48. Цементное тесто 46 помещается в зазор 52 между двумя валами 48, 50.

Дозатор цементного теста 44 также имеет затвор 132, смонтированный на боковых стенках 54 аппарата 44 подачи цементного теста, который нужно смонтировать смежно с поверхностью дозирующего вала 48 так, чтобы между ними образовался зазор. Затвор 132 находится над дозирующим валом 48 так, что зазор находятся между затвором 132 и верхней частью вала 48. Валы 48, 50 и затвор 132 находятся в достаточно тесной связи, так что зазор между валом 48 и затвором 132 удерживает подачу цементного теста 46, в то же время валы 48, 50 вращаются друг относительно друга. Затвор 132 снабжен вибратором (не показан). Дозирующий вал 48 вращается от зазора 52 к зазору между валом 48 и затвором 132.

Затвор 132 может быть центрирован над дозирующим валом 48 или немного выше над дозирующим валом 48.

Хотя предполагаются и другие размеры, как правило, дозирующий вал 48 обладает большим диаметром, чем сопроводительный вал 50.

Также, как правило, один из валов 48, 50 обладает гладкой, поверхностью из нержавеющей стали, тогда как поверхность другого вала, преимущественно сопроводительного вала 50, покрывается упругим материалом, не допускающим прилипание.

Вибрирующий затвор 132 помогает предотвратить значительное накопление цементного теста 46 на затворе 312 и контролирует толщину цементного теста 46, расположенного на дозирующем вале 48. Вибрирующий затвор 132 может быть легко снят с настенных креплений для очистки и технического обслуживания. Более детальное описание вибрирующего затвора может быть найдено в публикации заявки на патент США 2008/0101150, заявке №11/555655 от 1 ноября 2006 года, полностью включенной ссылкой в данное описание.

Как правило, дозатор 44 цементного теста обладает парой сравнительно жестких боковых стенок 54 (одна показана), предпочтительно изготовленных из, или покрытых материалом, не допускающим прилипания, таким как материал TEFLON® или подобным ему. Боковые стенки 54 не позволяют цементному тесту 46, залитому в зазор 52, вытекать за пределы дозатора 44 цементного теста. Боковые стенки 54, которые предпочтительно прикреплены к опорной раме 12 (ФИГ.2), находятся в тесной связи с краями валов 48, 50, чтобы удерживать цементное тесто 46. Однако боковые стенки 54 выполнены на расстоянии от краев валов, чтобы не влиять на их вращение.

Важным свойством данного изобретения является то, что дозатор 44 цементного теста размещает на движущуюся несущую сетку 26 ровный слой цементного теста 46 относительно контролируемой толщины. Подходящая толщина слоя варьируется от 0,16 до 0,25 дюймов. Однако, поскольку в цементной бронепанели, производимой производственной линией 10, предпочтительны два слоя, а подходящая панель имеет толщину 0,5 дюйма, то особо предпочтительная толщина слоя цементного теста лежит в пределах 0,25 дюйма. Однако для целевой толщины формирования панели около 0,53 дюйма стандартная толщина слоя обычно ближе к примерно 0,265 дюйма на каждой из двух формующих установок.

Таким образом, соответствующее расстояние между вибрирующим затвором 132 и главным дозирующим валом 48 может быть заданным так, чтобы регулировать толщину размещаемого цементного теста 46.

Для обеспечения равномерного размещения цементного теста 46 по всей сетке 26, цементное тесто 46 доставляется в дозатор 44 цементного теста через шланг 56 или подобный трубопровод, соединенный первым концом с выпускным отверстием мешалки резервуара 47 или цементного теста. Второй конец шланга 56 соединен с совершающим возвратно-поступательные движение со стороны в сторону, имеющим канатный привод, гидравлическим раздатчиком вида, который хорошо известен из области техники. Цементное тесто, текущее из шланга 56, таким образом, выливается в дозатор 44 возвратно-поступательным движением со стороны в сторону, чтобы заполнить резервуар, определяемый валами 48, 50 и боковыми стенками 54 дозатора 44 цементного теста.

Вращение дозирующего вала 48 вытягивает слой цементного теста 46 из резервуара, определяемого валами 48, 50 и боковыми стенками 54 дозатора цементного теста 44.

Другим свойством данного аппарата 44 подачи является то, что главный дозирующий вал 48 и сопроводительный вал 50, оба приводятся в движение в одинаковом направлении, что минимизирует возможности преждевременного отверждения цементного теста на соответствующих движущихся внешних поверхностях. Приводная система (не показана), включающая гидравлический, электрический или другой подходящий мотор, соединена с главным дозирующим валом 48 или сопроводительным валом 50 для приведения вала(валов) в движение в одинаковом направлении, по часовой стрелке, если смотреть на ФИГ.2. Как известно из уровня техники, приводиться в движение может любой один из валов 48, 50, а другой вал может быть соединен посредством шкивов, ремней, цепи и цепных колес, зубчатых сцеплений или другой известной технологии механического привода для поддержания положительной и простой вращательной взаимосвязи.

По мере того, как цементное тесто 46 на внешней поверхности вала 48 движется к движущейся несущей сетке 26 важно, чтобы все цементное тесто было помещено на сетку, а не перемещалось обратно вверх по направлению к зазору 52. Такое перемещение вверх способствовало бы преждевременному отверждению цементного теста 46 на валах 48, 50 и препятствовало бы плавному движению цементного теста из резервуара 57 на несущую сетку 26.

Чтобы помогать предотвращать это перемещение вверх, дозатор 44 цементного теста имеет ракельный нож 134, расположенный между главным дозирующим валом 48 и несущей сеткой 26. Ракельный нож 134 обеспечивает, чтобы цементное тесто 46 равномерно покрывало стекловОлоконный слой на несущей сетке 26 и не продолжало двигаться обратно вверх к зазору 52 и питающему резервуару 57. Ракельный нож 134 также помогает содержать главный дозирующий вал 50 свободным от преждевременно отвердевшего цементного теста 46.

Ракельный нож 134 удаляет цементное тесто с поверхности дозирующего вала 48, как проволока, используемая в процессе, описанном в патенте США №6986812, Dubey et al. Ракельный нож 134 также служит для сбора цементного теста 46 в равномерный слой или завесу и направляет цементное тесто 46 вниз в направлении движения сетки к точке около от 1,0 до 1,5 дюймов (от 2,54 до 3,81 см) над стекловолоконным слоем на сетке, чтобы равномерно покрыть стекловолоконный слой цементным тестом 46. Это особенно важно в случае, когда для покрытия стекловолоконного слоя используются более жидкое цементное тесто, поскольку более жидкие цементные теста имеют свойство стекать по проволокам.

ОБРАБОТКА НИЖЕ ПО ЛИНИИ ОТ АППАРАТА ПОДАЧИ ЦЕМЕНТНОГО ТЕСТА

Снова обращаясь к ФИГ.2, будут кратко описаны другие функциональные компоненты линии по производству цементных бронепанелей, но более подробно они описаны в следующих документах:

Патент США №6986812, Dubey et al, под названием «АППАРАТ ПОДАЧИ ЦЕМЕНТНОГО ТЕСТА ДЛЯ ПРОИЗВОДСТВА УСИЛЕННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ», включенный в данное описание ссылкой во всей своей полноте; исследующих одновременно находящихся на рассмотрении и принадлежащих одному правообладателю заявок на патент США, полностью включенных в данное описание ссылкой:

Публикация заявки на патент США №2005/0064164 A1, Dubey et al, заявка №10/666294 под названием «МНОГОСТУПЕНЧАТЫЙ ПРОЦЕСС И АППАРАТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УСИЛЕННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ»;

Публикация заявки на патент США №2005/0064055 A1, Porter, заявка №10/665541, под названием «ВНЕДРЯЮЩЕЕ УСТРОЙСТВО ДЛЯ АРМИРОВАННОГО ВОЛОКНАМИ ЦЕМЕНТНОГО ГЕСТА»;

Публикация заявки на патент США №2008/0101150, заявка №11/555655 под названием «СПОСОБ ДЛЯ ВЛАЖНОГО СМЕШИВАНИЯ ЦЕМЕНТНОГО ТЕСТА ДЛЯ УСИЛЕННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ», поданная 1 ноября 2006.

Публикация заявки на патент США №2008/0101151, заявка №11/555658 под названием «АППАРАТ И СПОСОБ ДЛЯ ВЛАЖНОГО СМЕШИВАНИЯ ЦЕМЕНТНОГО ТЕСТА ДЛЯ УСИЛЕННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ», поданная 1 ноября 2006.

Публикация заявки на патент США №2008/0099133, заявка №11/555661 под названием «ПРОЦЕСС РАЗГЛАЖИВАНИЕ ПАНЕЛЕЙ И АППАРАТ ДЛЯ ФОРМИРОВАНИЯ ГЛАДКОЙ НЕПРЕРЫВНОЙ ПОВЕРХНОСТИ НА АРМИРОВАННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЯХ», поданная 1 ноября 2006.

Публикация заявки на патент США №2008/0110276, заявка №11/555665 под названием «ТОЛЩИНОМЕР ДЛЯ ВЛАЖНОГО ЦЕМЕНТНОГО ТЕСТА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ», поданная 1 ноября 2006;

Публикация заявки на патент США №2007/0110970 A1, Dubey, заявка №11/591793 под названием «МНОГОСТУПЕНЧАТЫЙ ПРОЦЕСС И АППАРАТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМИРОВАННЫХ ВОЛОКНАМИ КОНСТРУКТИВНЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ВОЛОКОН», поданная 1 ноября 2006;

Публикация заявки на патент США №2007/0110838 A1, Porter et al., заявка №11/591957 под названием «ВНЕДРЯЮЩЕЕ ВАЛКОВОЕ УСТРОЙСТВО», поданная 1 ноября 2006.

ВНЕДРЯЮЩЕЕ УСТРОЙСТВО

Предполагается большое количество внедряющих устройств, включая катки с шипами и подобные им, но не ограничиваясь ими. Однако в данном варианте осуществления внедряющее устройство 70 включает, по меньшей мере, пару, как правило, параллельных валов 76, смонтированных поперек направления перемещения транспортера 14 на раме 12. Каждый вал 76 снабжен множеством дисков 74 относительно большого диаметра, которые аксиально разделены расстоянием от около 0,1 до около 0,25 дюйма (от 0,25 до 0,63 см), например, 0,15 дюйма (0,38 см) друг от друга на валу дисками малого диаметра (не показаны), при этом большие и меньшие диски расположены на одной оси.

Во время производства цементной бронепанели валы 76 и диски 74 вращаются вместе вокруг продольной оси вала 76. Как хорошо известно в данной области техники, иметь привод от двигателя может либо один, либо оба вала 76. Если только один вал 76 имеет привод от двигателя, другой может приводиться в движение ремнями, цепями, зубчатыми передачами или другими известными технологиями механической передачи, чтобы поддерживать направление и скорость, соответствующие валу, имеющему привод от двигателя. Соответствующие диски 74 смежных, предпочтительно параллельных валов 76 заходят один за другой и зацепляются друг за друга для создания действия «перемешивания» или «массирования» в цементном тесте, которое внедряет ранее размещенные волокна 68. Кроме того, тесное, накладывающееся и вращательное взаимодействие дисков 74 предотвращает скопление цементного теста 46 на дисках и по существу создает эффект «самоочищения», что значительно уменьшает время простоя производственной линии, связанное с преждевременным отверждением или сгущением цементного теста.

Сцепляющееся взаимодействие дисков 74 на валах 76 включает очень близкое расположение противостоящих периметров разделительных дисков малого диаметра (не показаны) и основных больших дисков 74 относительно большого диаметра, что также способствует действию самоочищения. Поскольку диски 74 вращаются относительно друг друга в большой близости (но предпочтительно в одном направлении), частицам раствора быть захваченным аппаратом и преждевременно затвердеть. При помощи двух наборов дисков 74, которые смещены в стороны относительно друг друга, цементное тесто 46 подвергается множественным разрушительны воздействиям, что создает «перемешивающее» действие, что дополнительно внедряет волокна 68 в цементное тесто 46.

Вариант осуществления внедряющего устройства 70, подходящего для использования в производственной линии 10, более подробно раскрыт в заявке на патент США №10/665,541, одновременно находящейся в рассмотрении и поданной 18 сентября 2003, опубликованной как US 2005/0064055 под названием «ВНЕДРЯЮЩЕЕ УСТРОЙСТВО ДЛЯ АРМИРОВАННОГО ВОЛОКНОМ ЦЕМЕНТНОГО ТЕСТА» и полностью включенной в данное описание ссылкой.

НАЛОЖЕНИЕ ДОПОЛНИТЕЛЬНЫХ СЛОЕВ

После того, как волокно 68 внедрено, первый слой 77 панели 92 завершен. В предпочтительном варианте осуществления высота или толщина первого слоя 77 находится в приблизительном диапазоне от 0,25 до 0,27 дюймов. Как было обнаружено, в сочетании с подобными слоями в цементной бронепанели этот диапазон обеспечивает желаемую прочность и жесткость.

Для того, чтобы создать конструктивную цементную панель желаемой толщины, как правило, добавляются дополнительные слои. С этой целью предусматривается второй дозатор 78 цементного теста, по сути, такой же, как и дозатор 44, находящийся в эксплуатационной взаимосвязи с транспортером 14 и размещенный для внесения дополнительного слоя 80 цементного теста 46 на существующий слой 77.

Затем в эксплуатационной взаимосвязи с рамой 12 предоставляется дополнительный секач 82, по сути, идентичный секачам 36 и 66, чтобы вносить третий слой волокон 68, поставляемых с рейки (не показана), выполненной и размещенной относительно рамы 12 подобно рейке 31. Волокна 68 вносятся на слой 80 цементного теста и внедряются с помощью второго внедряющего устройства 86. Сходное по устройству и расположению с внедряющим устройством 70, второе внедряющее устройство 86 монтируется немного выше относительно движущейся транспортерной ленты 14 так, чтобы первый слой 77 не нарушался. Таким образом, создается второй слой 80 цементного теста и внедряемых волокон.

Обращаясь теперь к ФИГ.2, с каждым последующим слоем закладываемых цементного теста и волокон, на производственной линии 10 устанавливаются дополнительные станция 78 подачи цементного теста, за которой идут секач 82 волокон и устройство 86 внедрения. В предпочтительном варианте осуществления для формирования цементной бронепанели обеспечиваются два общих слоя, покрытых завершающим слоем цементного теста.

Завершающий слой цементного теста размещается на слой 80 на третьей станции 78 подачи цементного теста, чтобы создать завершающий дополнительный слой 88, который проходит через брус-финишер 146, чтобы выровнять верхнюю поверхность цементного теста и создать равномерный слой 98 с номинальной толщиной около 0,5 дюйма, перед тем как цементное тесто разрезается на куски (как правило, куски длинной 8 футов) при помощи режущей. пластины 98.

Важным свойством данного изобретения является то, что панель имеет несколько слоев, которые после отверждения формируют целостную армированную волокнами массу. Предполагая, что наличие и размещение волокон в каждый слой контролируется и поддерживается в рамках определенных желаемых параметров, как это раскрыто и описано в данном документе, расслоить панель 92, произведенную данным процессом, будет фактически невозможно.

ФОРМОВАНИЕ, РАЗГЛАЖИВАНИЕ И РЕЗКА

После размещения двух слоев начиненного волокном затвердевающего цементного теста, как описано выше, для придания формы верхней поверхности 96 панели 92, рама 12 снабжается формующим устройством, таким как брус-финишер.

Однако формующие устройства, которые соскабливают чрезмерный слой материала цементной бронепанели, нежелательны. Например, формующие устройства, такие как пружинные или вибрационные плиты или вибрационные выравнивающие брусья, разработанные для приведения панели в соответствие с желаемыми пространственными характеристиками, не используются с материалом цементной бронепанели, поскольку они соскабливают чрезмерный пласт материала цементной бронепанели. Такие устройства соскабливали или выравнивали бы поверхность панели неэффективно. Они бы не выравнивали и сглаживали ее, а приводили к тому, что стекловолокно начало бы сворачиваться и портить поверхность панели.

В частности, производственная линия 10 может содержать сглаживающее устройство, также называемое брусом-финишером 146, которым опорная рама 12 снабжена для того, чтобы мягко сглаживать верхнюю поверхность 96 панели 92. Применяя вибрацию к цементному тесту 46, сглаживающий брус-финишер 146 способствует распространению волокон 30, 68 по панели 92 и обеспечивает более равномерную верхнюю поверхность 96.

На этой стадии слои цементного теста уже начали схватываться, и соответствующие панели 92 отделяются друг от друга режущим устройством 98, которое в типичном варианте осуществления представляет собой резак для водоструйной резки. Другие режущие устройства, включая движущиеся лезвия, считаются подходящими для этой операции, предполагая, что они могут создавать подходяще острые кромки в данной композиции панели. Режущее устройство 98 располагается относительно линии 10 и рамы 12 так, что панели производятся с необходимой длиной, как правило, 8 футов. Поскольку скорость сетки транспортера 14 относительно низкая, режущее устройство 98 может быть установлено так, чтобы резать перпендикулярно направлению перемещения сетки 14 кусками по 8 футов. Затем панелям позволяют высыхать в течение 8-72 часов после мокрой отливки цементного теста, т.е. после того, как они выходят из-под бруса-финишера.

Производственная линия 10 включает достаточно секущих волокно установок 36, 66, установок 44, 78 подачи цементного теста и внедряющих устройств 70, 86 для производства, по меньшей мере, двух слоев. Дополнительные слои могут быть созданы повторением установок, как описано выше относительно производственной линии 10.

Для получения цементной бронепанели с обеими ровными лицевыми гранями или сторонами, как верхняя, так и нижняя лицевые грани панели, с размерами 4 фута на 8 футов, шлифуются, а затем, по необходимости, распиливаются до желаемой величины, как правило, от 2 на 2 фута до 4 на 8 футов, например, панели 2,5 на 4 фута, для последующей обработки и упаковки.

Контролируемая скорость нарастания прочности при сжатии

Как правило, цементная композиция отверждается для достижения контролируемой скорости нарастания прочности при сжатии. Желательным является получение цементного композитного материала сверхвысокой прочности за срок до 5 дней с прочностью при сжатии предпочтительно меньше 4000 psi, более предпочтительно - меньше 3000 psi, и наиболее предпочтительно - меньше 2000 psi, а по прошествии 28 дней и более чтобы прочность при сжатии превосходила 20000 psi.

Например, некоторые желаемые скорости контролируемого нарастания прочности при сжатии приведены в ТАБЛИЦЕ 2I.

Нанесение покрытий

После достаточного отверждения порезанные панели покрывают клейким веществом, как правило, с помощью прижимных роликов, потом армирующее покрытие помещается на верхнюю поверхность панели, а затем прогоняется через другую пару прижимных роликов, чтобы наслоить слой армирующего покрытия на цементную сердцевину. Затем панель переворачивается, и процедура ламинирования повторяется для другой стороны панели.

В одном варианте осуществления цементные панели шлифуются, потом клейкое вещество и слой армированного волокнами полимерного покрытия накладывается на все еще влажную цементную сердцевину, а затем цементная панель с FRP-покрытием прогоняется под брусом-финишером или валом.

Типичные варианты применения изобретения

Избранные варианты осуществления данного изобретения пригодны для изготовления недорогих конструктивных панелей, таких как тонкие цементные бронепанели, которые можно применять для транспортных средств, а также для стационарных сооружений. Конструктивные бронепанели можно сформовать или экструдировать до толщины, прежде считавшейся непрактичной, благодаря улучшенной жесткости и прочности вариантов осуществления данного изобретения. Например, панели можно получить такого размера и толщины, чтобы обеспечить возможность их переноски. Эти переносимые панели можно сконфигурировать для присоединения к конструкционной раме для воспрепятствования проникновению ружейно-пулеметного огня и смягчения взрывного и осколочного эффектов.

В вооруженных силах используют множество защитных материалов, начиная от земляной насыпи и кончая дорогой высокоэффективной легковесной баллистической керамикой. Вариант осуществления данного изобретения, при котором производят соответствующую конфигурацию, дополнительно к переносимой продукции предлагает недорогое решение для защиты войск. Применения вариантов осуществления данного изобретения включают, но не ограничиваются ими, для военных и правительственных применений: очень высококачественные цементные композиции, включенные в недорогую баллистическую броню; легковесные конструктивные профили, такие как плиты, швеллеры, трубы, трубки, двутавровые балки и широкополочные прокатные профили; соединительные элементы; защитные сооружения; взрывостойкие панели; осколочная защита военного снаряжения; усиление бронезащиты транспортных средств; устойчивые ко взлому конструктивные элементы и т.п.

Для коммерческих потребителей: продукция строительных конструкций, такая как: кровельная черепица, панели стен, плитка для пола и т.п.; легковесные конструкционные профили, такие как: плиты, швеллеры, трубы, трубки, двутавровые балки и широкополочные прокатные профили; устойчивые к ураганам и торнадо конструктивные элементы, устойчивые к взлому конструктивные элементы и т.п.

ПРИМЕРЫ

Реологические свойства и поведение самовыравнивания цементных композиций данного изобретения были охарактеризованы с применением испытания по определению осадки. В испытании по определению осадки, использованном в последующих экспериментах, использовали полый цилиндр 5,08 см (2 дюйма) в диаметре и длиной 10,16 см (4 дюйма), который удерживали вертикально на гладкой пластмассовой поверхности. Цилиндр заполняется доверху цементной смесью, за чем следует снятие излишка материала с верхней поверхности для удаления лишней жидкой смеси. Затем цилиндр осторожно поднимают вертикально вверх для того, чтобы позволить жидкому цементному тесту выйти из дна и расплыться по пластмассовой поверхности для образования круглой лепешки. Диаметр лепешки затем измеряют и записывают как осадку материала. Композиции с хорошей текучестью дают большее значение осадки.

Для применения общепринятых, высокоэффективных способов производства для получения изделий на основе цемента необходимо, чтобы цементное тесто имело значение осадки менее 12,7 см (5 дюймов), поскольку цементное тесто со значениями осадки более 12,7 см (5 дюймов) чрезвычайно затрудняет обращение с ним и его обработку при применении общепринятых способов производства.

Влияние параметров различного вида сырья на реологические свойства и поведение самовыравнивания было определено с применением испытания по определению осадки в описанных ниже примерах.

Пример 1