Изобретение относится к производству строительных материалов и изделий, в частности к конструкционно-теплоизоляционным легким бетонам для ограждающих конструкций.

Известны легкие бетоны на основе цементного вяжущего, крупного и мелкого заполнителя. В качестве заполнителя используются керамзит, термолит, аглопорит, шлаковая пемза, гранулированный шлак, вспученный перлит, вермикулит и др. (Бурлаков Г.С. Технология изделий из легкого бетона: Учеб. пособие для вузов по спец. "Пр-во строит. изделий и конструкций". - М.: Высш. шк., 1986. - 296 с.: ил., Орентлихер Л.П. Бетоны на пористых заполнителях в сборных железобетонных конструкциях. - М.: Высш. шк., 1983. - 144 с.: ил.).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является быстротвердеющий цементный продукт, патент США N 4.501.830 (4,501,830 RAPIDSET lIGHTWEIGHT CEMENT PRODUCT, Richard Miller, Crofton, and Janine M. Rizer, Mechanicsville, both of Md., assignors to Research One Limited Partnership, Towson, Md. Filed Jan. 5, 1984, Ser. N 568,358 Int. CI. 3 C 04 B 7/02, 7/32/7/32; C 08 G 51/24 U.S. CI. 523-401), включающий, мас.%:

Цемент - 25-45

Смесь диоксида кремния, летучей золы, полых микросфер (ценосфер) - 38-50

Вода - Остальное

Однако легкий цементный продукт обладает недостаточной теплопроводностью, плотностью и прочностью, что не в достаточной мере удовлетворяет требованиям СНиП 11-3-79* к ограждающим конструкциям.

Сущность изобретения заключается в том, что легкий бетон, включающий цемент, полые микросферы, золу-уноса, воду, содержит в качестве полых микросфер полые микросферы - компонент золошлаковых смесей - отхода ГРЭС, при следующем соотношении, мас. %:

Цемент - 25,4-30,9

Зола-уноса - 6,2-13,1

Микросфера - 35,3-41,1

Вода - Остальное

Введение микросферы - компонента золошлаковых смесей - отхода ГРЭС в качестве заполнителя позволяет существенно повысить прочность легкого бетона и понизить его теплопроводность.

Положительный эффект достигается за счет того, что:

1) активное взаимодействие микросферы (в силу минерально-фазового состава и дисперсности) с цементным вяжущим обеспечивает высокое качество контактной зоны "матрица - наполнитель", прочность и трещиностойкость.

2) малые размеры, оптимальная сферическая форма, дискретный характер пористости микросфер позволяют получить плотную мелкозернистую, однородную структуру материала и тем самым повысить его физико-механические характеристики.

3) обладая гладкой, блестящей внутренней и наружной поверхностью, сферической формой полых гранул с преобладанием в составе стеклофазы, микросфера позволяет снизить теплопроводность и плотность легкого конструкционно-теплоизоляционного бетона.

Характеристики исходных материалов

1. Цемент.

Цемент М500 по ГОСТ 10178 Новороссийского цементного завода.

2. Зола-уноса.

Зола-уноса с электрофильтров Новочеркасской ГРЭС удовлетворяет требованиям ГОСТ 25815-83.

3. Заполнитель.

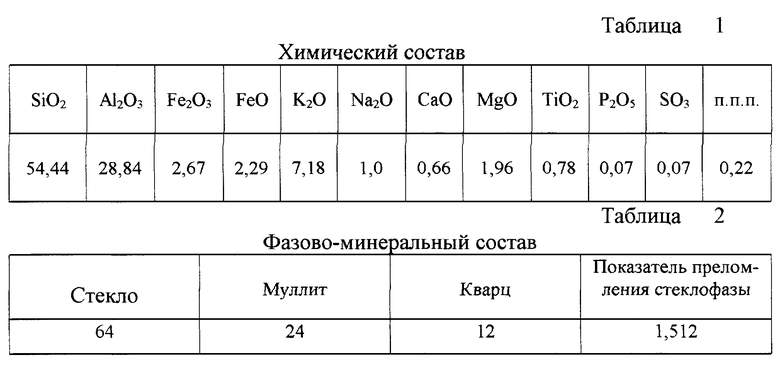

Микросферы - компонент золошлаковых смесей - отхода Новочеркасской ГРЭС, выделяемая безреагентной флотацией из золошлаковых смесей ГРЭС. Представляет собой мелкодисперсный неслеживающийся материал серого цвета. Форма гранул сферическая, поверхность гладкая, блестящая. Химический и фазово-минеральный состав приведены в табл. 1 и 2.

Плотность оболочки - 2490 кг/м3

Средняя плотность гранул - 580 кг/м3

Плотность насыпная - 380 кг/м3

Диаметр - 20-200 мкм

Толщина оболочки - 5-15 мкм

Теплопроводность (λ) - 0,11-0,125 ВТ/(м•К)

Прочность на сжатие в цилиндре - 1,8 МПа

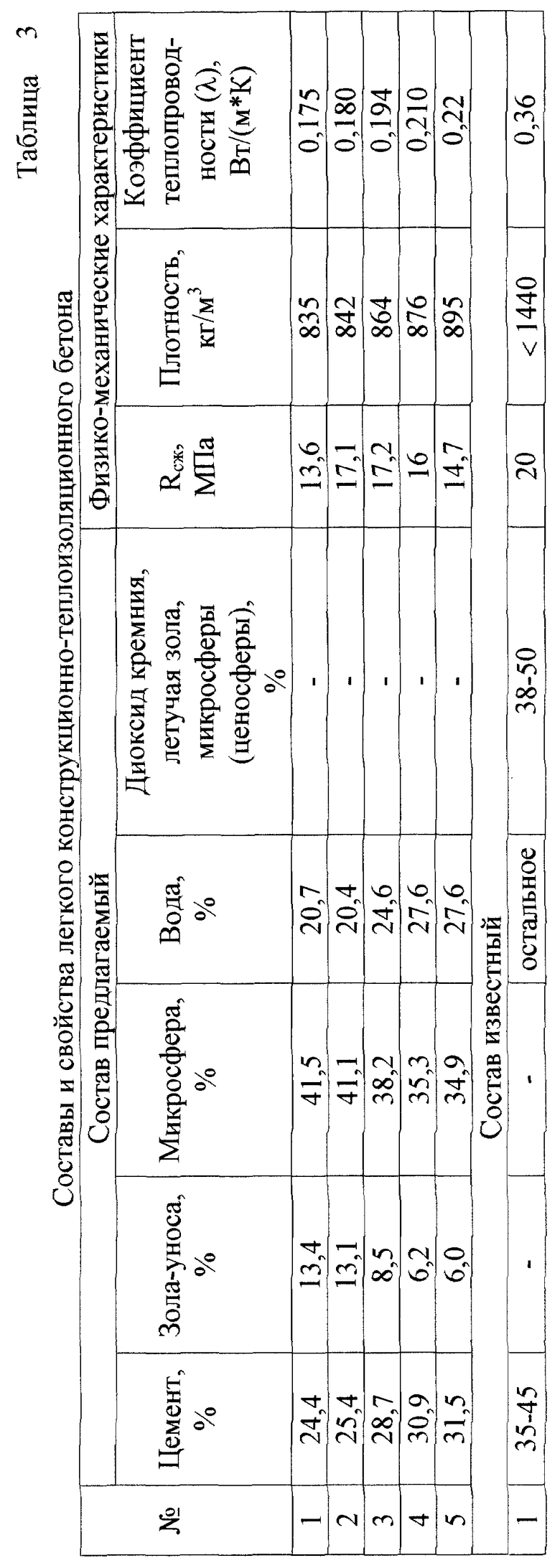

Пример. Для экспериментальной проверки заявляемого состава были изготовлены стандартные образцы с различным соотношением вышеперечисленных компонентов.

Образцы изготовлялись следующим образом.

Предварительно смешивались компоненты в сухом состоянии (цемент, зола-уноса, микросфера) в соответствующей пропорции, из расчета на стандартный образец размерами 10х10х10 см. Перемешивание сухой смеси осуществлялось в течение 1 мин. Далее в смесь добавлялась вода затворения и осуществлялось их совместное перемешивание в течение 2 мин. Затем производились формовка и виброуплотнение смеси в форме с пригрузом (22 г/см2) в течение 1,5 мин. Выдержка смеси перед тепловой обработкой 4 ч. Тепловая обработка паром производилась по режиму 3+6(95oC)+3. Составы легкого бетона представлены в табл. 3. Из данных таблицы следует, что легкий конструкционно-теплоизоляционный бетон предлагаемого состава обладает более высокой прочностью и пониженными телопроводностью и плотностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКИЙ БЕТОН | 2005 |

|

RU2277076C1 |

| ЛЕГКИЙ БЕТОН | 2005 |

|

RU2289557C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННАЯ КЛАДОЧНАЯ СМЕСЬ НА ОСНОВЕ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2515631C1 |

| Смесь для изготовления цементсодержащего строительного материала | 2017 |

|

RU2708138C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ БЕТОН | 2019 |

|

RU2708776C1 |

| Сухая строительная смесь для изготовления подстилающих слоев пола | 2024 |

|

RU2833386C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН | 2012 |

|

RU2515450C1 |

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

Изобретение относится к производству строительных материалов и изделий, в частности к конструкционно-теплоизоляционным легким бетонам для ограждающих конструкций. Технический результат - понижение плотности и теплопроводности легких бетонов для ограждающих конструкций. Легкий бетон, включающий цемент, полые микросферы золу-уноса и воду, содержит в качестве полых микросфер полые микросферы - компонент золошлаковых смесей - отхода ГРЭС при следующей соотношении компонентов, мас.%: цемент 25,4 - 30,9, зола-уноса 6,2 - 13,1, указанные микросферы 35,3 - 41,1, вода - остальное. 3 табл.

Легкий бетон, включающий цемент, полые микросферы, золу-уноса и воду, отличающийся тем, что он содержит в качестве полых микросфер - полые микросферы - компонент золошлаковых смесей - отхода ГРЭС при следующем соотношении компонентов, мас.%:

Цемент - 25,4 - 30,9

Зола-уноса - 6,2 - 13,1

Указанные микросферы - 35,3 - 41,1

Вода - Остальное

| US 4501830 A, 26.02.1985 | |||

| Сырьевая смесь для изготовления легкого бетона | 1991 |

|

SU1819875A1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| Сырьевая смесь для изготовления легких бетонов | 1990 |

|

SU1717594A1 |

| Сырьевая смесь для изготовления легкого бетона | 1982 |

|

SU1073209A1 |

| Сырьевая смесь для изготовления пенобетона | 1988 |

|

SU1544747A1 |

| Бетонная смесь | 1978 |

|

SU779330A1 |

Авторы

Даты

2000-08-20—Публикация

1999-01-05—Подача