Изобретение относится к области обработки древесины, и может быть использовано в различных отраслях промышленности для защиты от биоразрушения изделий из древесины, предназначенных к использованию в жестких условиях службы, таких как сваи, опоры линий связи и электропередач, столбы, шпалы и т.д., а также придания изделиям из древесины декоративных свойств без использования красок, эмалей и лаков при высокой устойчивости к атмосферным условиям.

В условиях постоянного контакта с грунтом и под воздействием атмосферных осадков незащищенная древесина подвергается разрушению агентами-биодеструкторами (грибами, насекомыми, бактериями и т.д.). После пропитки смесью алканов и (или) термомодификации в их расплаве древесина не поражается биодеструкторами, т.к. полисахариды в результате прошедших химических реакций превращаются в вещества, несъедобные для бактерий, плесени, грибков и насекомых.

Известен способ пропитки древесины по методу горячехолодных ванн, используемый, например, в патенте на изобретение (RU 2354544, В27К 3/04, В27К 3/34, В27К 3/50, В27К 3/52, 23.08.2007). В ванне с горячим пропиточным составом воздух, находящийся в порах и капиллярах пиломатериала, нагревается, вследствие чего повышается его давление и большая часть воздуха выходит наружу. При последующем погружении в ванну с холодным пропиточным составом, градиент давления внутри пор становится отрицательным по отношению к атмосферному, что и является движущей силой для всасывания окружающего пиломатериал пропиточного состава.

Недостатком данного способа является то, что для его реализации требуется две ванны, и при переносе пиломатериала из горячей ванны в холодную в часть пор древесины засасывается атмосферный воздух, что снижает эффективность пропитки. Кроме того, после пропитки требуется сушка пропитанного пиломатериала.

Наиболее близким к заявляемому способу является изобретение по заявке №RU 2011112573 / 13, 01.04.2011, МПК В27К 3/08 (2006.01). Согласно заявке, для сушки и пропитки используется одна ванна. Внутренний объем ванны выполнен герметичным. На пиломатериал воздействуют акустическим полем. Погружение пиломатериала в пропитывающий состав, его последующее извлечение и, по крайней мере, частичное охлаждение осуществляют в среде инертного газа, молекулярный вес которого больше молекулярного веса кислорода, при этом перед заполнением инертным газом объем над поверхностью пропитывающего состава предварительно вакуумируют, а пропитывающий состав перед погружением заготовки разогревают до температуры 140-230°С.

Недостатками данного способа является дороговизна из-за дополнительных расходов на инертный газ и сложность реализации вакуумирования. Акустическое поле, воздействующее по данному способу на пиломатериал, является непрерывным, что приводит к большим расходам электроэнергии и снижает эффективность использования акустической энергии, т.к. создаваемые в замкнутом объеме преимущественно стоячие волны имеют реактивный характер энергии.

Техническим результатом предлагаемого изобретения является повышение экономической эффективности способа, увеличение производительности, повышение качества и глубины пропитки.

Указанная цель достигается тем, что в способе получения термомопропитанной древесины, в ванне с пропитывающим составом при наличии в расплаве упругих возмущений, согласно изобретению, заданные свойства древесина получает в результате соответствующего управления температурой расплава, отношение объема расплава пропитывающего состава к объему загружаемой древесины не менее чем 2:1, пропитываемый пиломатериал вначале размещают в неутепленных металлических ваннах меньшего размера (двух и более), расположенных в корзине, а затем ванны с пиломатериалом и корзиной погружают в общую утепленную металлическую ванну с расплавом пропитывающего состава, а создаваемые упругие возмущения носят импульсный характер амплитудой более 200 дБ.

Таким образом, сушку, пропитку и термомодификацию древесины путем погружения в пропитывающий состав и воздействия на заготовку физическим полем осуществляют одновременно.

Пропитывающий состав представляет собой расплав твердых алканов (при температуре до 50°С).

В предлагаемом изобретении выбор акустического воздействия в пользу импульсного обусловлен тем, что влияние упругих возмущений на процессы массобмена носят пороговый характер. Так, при уровне воздействия до 160 дБ, влияние на скорость проникновения расплава или раствора внутрь пор и капилляров древесины невелико, несмотря на значительное потребление электрической энергии от сети, питающей ультразвуковой генератор или гидродинамическую сирену. Типичная мощность установки для создания уровня 160 дБ в объеме 1 кубометр 10-15 кВт. Средняя потребляемая мощность импульсной установки, создающей амплитудное значение упругого возмущения 200 дБ (т.е. в 10000 раз большее), в том же объеме всего 5 кВт. Это связано с тем, что скважность генерируемых импульсов составляет несколько десятков тысяч. При этом не создается режим стоячей волны.

Процесс сушки древесины заключается в том, что расплав алканов нагревают до температуры от 80 до 170°С, в зависимости от вида древесины и начальной влажности, пиломатериал или заготовки деталей укладывают в корзину из металлических прутьев, затем погружают в расплав пропитывающего состава и выдерживают в нем несколько часов. Температуру расплава поддерживают постоянной с помощью внешнего терморегулятора, управляющего периодами включения внутреннего нагревателя. Упругие возмущения, создаваемые в пропитывающем составе и заготовках импульсным генератором и имеющие амплитуду более 200 дБ, помогают снять внутренние напряжения в древесине, что существенно снижает образование трещин в пиломатериале. Типичное время высыхания свеженапиленных досок толщиной 25-50 мм до влажности 4-6% - 2,5-3,0 часа.

Процесс термомодификации заключается в том, что высушенную вышеописанным или какими-либо другими способами древесину выдерживают в расплаве пропитывающего состава при температуре 140-230°С в зависимости от вида древесины и желаемого конечного цветового оттенка. Меньшим значениям температуры соответствуют светлые и кремовые тона, большим - темно-коричневые, вплоть до черного. На период термомодификации импульсный генератор не включают.

Полная или частичная пропитка осуществляется следующим образом. После процесса сушки, описанного выше, температуру расплава пропитывающего состава поднимают до 170-200°С в зависимости от вида древесины и сорта пиломатериала, после чего отключают нагреватели. В процессе остывания расплава происходят процессы всасывания пропитывающего состава, аналогичные процессам, происходящим в горячехолодных ваннах и описанные выше. Упругие возмущения, создаваемые излучателем импульсного генератора, амплитудой более 200 дБ интенсифицируют процесс пропитки. Конечная температура, при которой завершается пропитка, составляет 80-120°С в зависимости от начальной температуры и требуемой глубины пропитки. При объеме расплава несколько кубометров, процесс остывания даже при открытой крышке может длиться несколько десятков часов, что серьезно отражается на производительности. Для ускорения процесса пропитки, пиломатериал вначале размещают в 2-х более неутепленных металлических ваннах меньшего размера, расположенных в корзине, а затем вместе с корзиной погружают в общую утепленную металлическую ванну с расплавом пропитывающего состава. По достижении нужной температуры малые ванны с пиломатериалом вынимают из общей ванны и оставляют на открытом воздухе до нужной степени охлаждения. Учитывая, что малые ванны не имеют утепления и имеют большую удельную поверхность, процесс остывания ускоряется в 5-10 раз. Кроме того, не теряется энергия, затраченная на нагрев той части пропитывающего состава, которая осталась в общей ванне.

ПРИМЕР.

Один кубический метр сосновых досок влажностью 60% разместили и закрепили в двух неутепленных ваннах с открытым верхом, расположенных в корзине. Обе ванны в корзине погрузили в общую утепленную ванну с расплавом алканов: смеси парафина и церезина, нагретого до температуры 170°C и имеющего объем 2 куб. м, таким образом, чтобы малые ванны оказались под зеркалом расплава. Общую ванну накрыли крышкой. Включили генератор упругих возмущений. Амплитуду упругих возмущений установили на уровне 200 дБ. Температуру расплава на уровне 170±5°С поддерживали с помощью терморегулятора до того момента, пока процесс испарения влаги, содержавшейся в пиломатериале, стал неинтенсивным. Этот факт указал на окончание процесса сушки. Время экспозиции получилось равным 2,6 часа. Малые ванны с пиломатериалом в расплаве вынули из общей ванны и оставили на полу помещения для остывания. По достижении расплавом температуры 110°С (прошло 1,4 часа), вынули пропитанный пиломатериал. Когда температура пиломатериала сравнялась с комнатной, провели измерения. Поры и капилляры пиломатериала оказались заполнены пропиточным составом на 65% по всей его глубине, а влажность пиломатериала составила 8%.

Известно устройство для получения модифицированной древесины по заявке №RU 2011112573 / 13, 01.04.2011, МПК В27К 3/08 (2006.01). Согласно заявке, оно содержит сушильно-пропиточную камеру с крышкой, заполненную пропитывающим составом, в который помещена заготовка, и соединенный с сушильно-пропиточной камерой источник акустической энергии, отличающееся тем, что сушильно-пропиточная камера снабжена нагревателем, обеспечивающим разогрев пропитывающего состава до температуры 140-230°С, а крышка сушильно-пропиточной камеры выполнена герметичной и снабжена, по меньшей мере, одним патрубком, соединенным с системами вакуумирования и газонаполнения инертным газом.

Серьезным недостатком этого устройства является его высокая стоимость, обусловленная сложностью технической реализации вакуум-плотной герметичности ванны при рабочих температурах до 230°С. Другим недостатком является низкая производительность, связанная с тем, что для глубокой пропитки недостаточно воздействия акустического поля, т.к. главной движущей силой массобмена является снижение температуры расплава на 50-80 градусов от максимальной температуры процесса. Процесс остывания ванны объемом 5-6 кубометров может длиться сутки и более. Кроме того, отсутствие терморегулятора не позволяет получать повторяемые результаты. В устройстве отсутствует система отвода влаги, испаряющейся в процессе сушки древесины. Расчеты показывают, что масса испаренной жидкости при исходной влажности 60% и конечной влажности 10% не менее 200 кг на один кубометр пиломатериала. Отсутствует также система сбора, отвода и утилизации паров пропиточного вещества и дыма, неизбежно возникающих при температуре расплава выше 130°С. Акустическое поле, подводимое к древесине, является непрерывным во времени, что не позволяет создать его высокий уровень при небольших затратах на электроэнергию.

Техническим результатом устройства является повышение экономической эффективности способа, увеличение производительности, повышение качества и глубины пропитки.

Указанная цель достигается тем, что в устройстве для получения термопропитанной древесины, содержащем ванну с нагревателем, крышкой и пропитывающим составом и корзину для загрузки обрабатываемой древесины, согласно изобретению, электрический нагреватель оснащен внешним терморегулятором и размещен на дне общей ванны в расплаве пропитывающего состава из смеси алканов, крышка выполнена негерметичной, под ней на стенке общей ванны находится патрубок, расположенный выше зеркала расплава, и соединен с насосом, откачивающим пары пропитывающего состава и дым для последующего отвода и утилизации, на внутренней поверхности крышки имеются охлаждаемые поверхности для конденсации испаряющейся влаги, на верхней горизонтальной части общей ванны имеется система отвода конденсата за пределы ванны, общая ванна снаружи теплоизолирована высокотемпературным утеплителем, например, базальтовой ватой, и в комплект пропиточного оборудования входят две и более металлические неутепленные ванны с открытым верхом, расположенные в корзине, для загрузки заготовок в общую утепленную металлическую ванну с пропитывающим составом и импульсный генератор упругих возмущений, излучатель которого расположен на наружной стенке общей ванны. Нагрев пропитывающего состава осуществляют с помощью газовых горелок, которые размещены под дном общей ванны и оборудованы устройствами поджига и отключения, связанными с датчиками температуры пропитывающего состава.

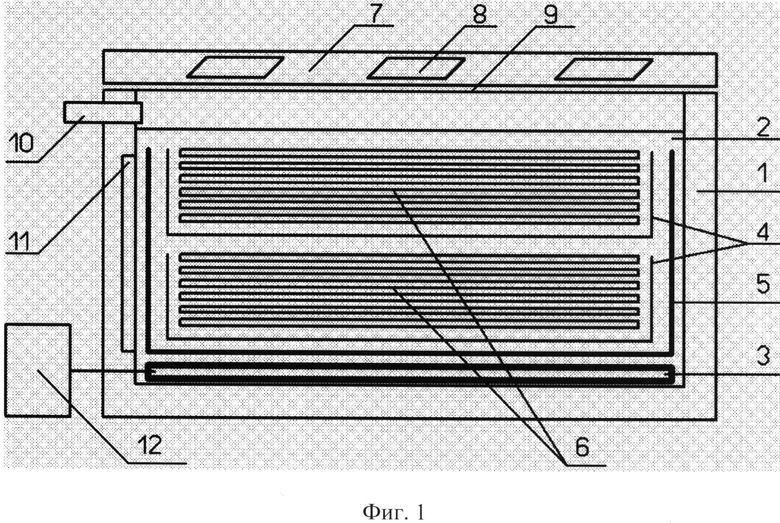

Устройство изображено на чертеже, где на фиг.1 дан его общий вид.

Устройство состоит из общей утепленной металлической ванны 1, пропитывающего состава 2, нагревателя 3, малых неутепленных металлических ванн 4, корзины 5 для загрузки заготовок 6, негерметичной крышки 7, включающей в себя охлаждаемые водой, установленные наклонно части 8. Горизонтальная часть 9 ванны 1 оборудована системой (на чертеже не показана) для сбора и отвода испаренной жидкости. Патрубок 10 расположен выше зеркала пропитывающего состава 2 и соединен с насосом (на чертеже не показан) для утилизации дыма и паров пропитывающего состава 2. На наружной стенке ванны 1 укреплен излучатель 11 импульсного генератора упругих возмущений. Нагреватель 2 подключен к питающей сети через терморегулятор 12.

Устройство работает следующим образом.

Включают нагреватель 3 и после стабилизации с помощью терморегулятора 12 температуры пропитывающего состава 2, в него погружают установленные в корзине 5 малые неутепленные ванны 4 с размещеннымми внутри них заготовками 6. Включают импульсный генератор, излучатель 11 которого создает в пропитывающем составе 2 и заготовках 6 упругие возмущения. Испаряющаяся из заготовок 6 влага в виде пара поднимается к крышке 7 и конденсируется на ее охлаждаемых, установленных наклонно, частях 8. Влага стекает на горизонтальные части 9 ванны 1 и выводится за ее пределы. Отвод и утилизацию дыма и паров пропиточного состава 2 осуществляют через патрубок 10, расположенный выше зеркала пропиточного состава 2 и соединенный с насосом. После завершения процесса сушки, малые ванны 4 с заготовками 6 вынимают из общей ванны 1 и размещают на открытом воздухе для остывания пропитывающего состава 2, при этом заготовки 6 окончательно пропитываются.

По данным научно-технической и патентной литературы, авторам неизвестна заявляемая совокупность признаков, направленная на достижение поставленных задач, и эти решения не вытекают с очевидностью из известного уровня техники, что позволяет сделать вывод о соответствии технических решений уровню изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНАЯ КАМЕРА | 2007 |

|

RU2341744C2 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319086C1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| Устройство для пропитки древесины | 2022 |

|

RU2789037C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ С ТОРЦА ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2511302C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319089C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2476311C1 |

Группа изобретений может быть использована в различных отраслях промышленности для защиты от биоразрушения изделий из древесины, предназначенных к использованию в жестких условиях службы. Для получения термопропитанной древесины одновременно сушат, пропитывают и термомодифицируют древесину путем погружения в пропитывающий состав и воздействия на заготовку физическим полем. Отношение объема пропитывающего состава к объему загружаемой древесины не менее чем 2:1. Вначале заготовки размещают в 2-х и более неутепленных ваннах меньшего размера, расположенных в корзине, а затем все вместе погружают в общую утепленную ванну с пропитывающим составом, а воздействие на заготовки осуществляют путем создания упругих возмущений импульсного характера амплитудой более 200 дБ. Устройство для получения термопропитанной древесины содержит утепленную ванну 1, пропитывающий состав 2, нагреватель 3, металлические неутепленные ванны 4 с открытым верхом, корзину для загрузки заготовок 6, негерметичную крышку 7, включающую в себя охлаждаемые водой, установленные наклонно части 8. Горизонтальная часть 9 ванны 1 оборудована системой для сбора и отвода испаренной жидкости. Патрубок 10 расположен выше зеркала пропитывающего состава 2 и соединен с насосом для утилизации дыма и паров пропитывающего состава 2. На наружной стенке ванны 1 смонтирован излучатель 11 импульсного генератора упругих возмущений. Нагреватель 2 подключен к питающей сети через терморегулятор 12. Группа изобретений обеспечивает повышение качества и глубины пропитки, повышение экономической эффективности способа, увеличение производительности. 2 н. и 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения термопропитанной древесины, включающий одновременную сушку, пропитку и термомодификацию древесины путем погружения в пропитывающий состав и воздействия на заготовку физическим полем, отличающийся тем, что отношение объема пропитывающего состава к объему загружаемой древесины не менее чем 2:1, заготовки вначале размещают в 2-х и более неутепленных ваннах меньшего размера, расположенных в корзине, а затем все вместе погружают в общую утепленную ванну с пропитывающим составом, воздействие на заготовки осуществляют путем создания упругих возмущений импульсного характера амплитудой более 200 дБ.

2. Устройство для получения термопропитанной древесины, содержащее ванну с нагревателем, крышкой и пропитывающим составом и корзину для загрузки заготовок, отличающееся тем, что электрический нагреватель оснащен внешним терморегулятором и размещен на дне общей ванны в расплаве пропитывающего состава, крышка выполнена негерметичной, на стенке общей ванны находится патрубок, который расположен выше зеркала расплава пропитывающего состава и соединен с насосом, откачивающим пары пропитывающего состава и дым для последующего отвода и утилизации, на внутренней поверхности крышки имеются охлаждаемые поверхности для конденсации испаряемой влаги, на верхней горизонтальной части общей ванны имеется система отвода конденсата за пределы ванны, общая ванна снаружи изолирована высокотемпературным утеплителем и в комплект пропиточного оборудования входят две или более металлические неутепленные ванны с открытым верхом, расположенные в корзине, для загрузки заготовок в общую утепленную ванну с расплавом пропитывающего состава и импульсный генератор упругих возмущений, излучатель которого расположен на наружной стенке общей ванны.

3. Устройство по п.2, отличающееся тем, что нагрев пропитывающего состава осуществляют с помощью газовых горелок, которые размещены под дном общей ванны и оборудованы устройствами поджига и отключения, связанными с датчиками температуры пропиточного состава.

| Установка для пропитки древесины | 1977 |

|

SU648407A1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2391202C1 |

Авторы

Даты

2014-05-10—Публикация

2012-12-06—Подача