Изобретение относится к области обработки древесины, в частности к производству заготовок из модифицированной древесины высокой формостабильности.

Известен способ получения модифицированной древесины (Патент РФ №2401195; МПК В27К 3/50, В27К 3/04, В27К 5/04, В27К 5/06, В27К 7/00; опубл. 20.04.2010), включающий пропитку древесины 40%-ным водным раствором карбамида, содержащим 10-12% карбамидоформальдегидного олигомера (КФО) от массы сухого карбамида и карбамидоформальдегидную смолу ПКП-52 в количестве 21-25% от массы КФО, сушку, прессование, обработку импульсным магнитным полем и термообработку при температуре 140-160°C.

Недостатком данного способа является то, что получаемая модифицированная древесина имеет объемное разбухание в воде 7-9%, а ее предельное водопоглощение велико и составляет 40-45%.

Известен способ стабилизации форм и размеров натуральной (непрессованной) древесины, при котором древесину обрабатывают либо уксусным ангидридом, либо полиэтиленгликолем, либо поливиниловым спиртом, причем содержание модификатора составляет 70-90% от массы сухой древесины. Стабилизация формы достигается во всех случаях за счет блокирования гидроксильных групп древесины. Такая древесина марок Accoja, Kebony, Belmadur имеет объемное разбухание в воде 2-3% и водопоглощение 10-15% (https://www.accoya.com/why-accoya/benefits/, http://kebony.com/en/products/).

Недостатком такого способа является то, что применяемые стабилизаторы не позволяют стабилизировать прессованную древесину, которая в отличие от натуральной древесины имеет объемное разбухание в воде не 15%, а 100-110%.

Известен способ получения модифицированной древесины (А.с. СССР №1546261; МПК В27К 5/06; опубл. 28.02.1990), при котором древесину подвергают исчерпывающему ацетилированию уксусным ангидридом, а затем вводят фенолоспирты в количестве 80-100% от массы сухой древесины, после чего прессуют на 40-50%, сушат при температуре 100-140°С. Такая древесина имеет предельное объемное разбухание в воде 0.6%, предельное водопоглощение - 6%. Принят за прототип.

Недостатком данного способа является то, что такая древесина, по сути, является уже не древесиной, а пластмассой, так как суммарное содержание модификаторов превышает массу сухой древесины, она является хрупкой и не может рекомендоваться к применению. Кроме того, использование фенолоспиртов запрещено из-за их высокой токсичности с кумулятивным эффектом.

Техническая задача, на решение которой направлено изобретение, - получение модифицированной древесины высокой гидрофобности и низкой токсичности.

Для решения этой задачи в способе получения модифицированной древесины, включающем пропитку древесины стабилизатором, сушку и прессование, согласно изобретению, пропиточный раствор готовят путем добавления в карданол 2-3% ледяной 100%-ной уксусной кислоты с получением рН 6.3-6.5, полученным раствором пропитывают заготовки древесины автоклавным способом при давлении 10-15 атм в течение 10-15 мин до содержания карданола 6-12% по сухому остатку, после этого заготовки высушивают под механическим давлением 0.8 МПа и температуре 100-120°С до влажности 6-8%, а после прессования проводят термообработку при температуре 150-155°С в течение 8 ч.

Технический результат состоит в следующем. В качестве стабилизатора используется искусственно синтезированная жидкость, именуемая карданолом (Патент РФ №2448123; МПК C08G 8/00; опубл. 20.04.2012). При подкислении карданола ледяной уксусной кислотой при температуре 150-155°C в течение 8 ч. образуется твердая резольная фенолоформальдегидная смола с длинными цепями молекул, которые «сшивают» сплющенные при прессовании клетки древесины, обеспечивая ее низкое разбухание и высокую гидрофобность.

Известно, что гниение древесины происходит при ее влагосодержании от 20 до 40%. Поэтому древесина, имеющая влажность 20% и менее, может эксплуатироваться на открытом воздухе неограниченно долго, сохраняя свою прочность. В этом случае отпадает необходимость пропитки древесины антисептиками.

На фиг. 1 показаны зависимости предельного объемного разбухания в воде (А) и предельного водопоглощения (Б) от содержания стабилизатора (по сухому остатку от массы сухой древесины) в древесине: 1 - карбамидоформальдегидный олигомер КФК-85; 2 - карданол, 3 - фенолоформальдегидная смола СФЖ-3014К.

Как видно из фиг. 1 (А), удовлетворительные результаты по объемному разбуханию дают стандартный стабилизатор СФЖ-3014К и карданол. Однако по водопоглощению, как видно из фиг. 1 (Б), удовлетворительный результат, то есть водопоглощение менее 20%, дает карданол в количестве 6-12% по сухому остатку. При содержании карданола в древесине более 12% уменьшение предельного водопоглащения незначительно. Кроме того, чтобы обеспечить содержание карданола в древесине более 12% требуется не один, а два цикла пропитки с промежуточной подсушкой, что усложняет технологический процесс.

Способ получения модифицированной древесины осуществляется следующим образом. Готовится пропиточный раствор путем добавления в карданол 2-3% ледяной (100%-ной) уксусной кислоты с получением рН 6.3-6.5. Полученным раствором пропитываются заготовки древесины автоклавным способом при давлении 10-15 атм. в течение 10-15 мин. до содержания карданола 25-35% или 6-12% по сухому остатку.

После этого заготовки высушиваются под механическим давлением 0.8 МПа и температуре 100-120°C до влажности 6-8%, и проводится термообработка при температуре 150-155°C в течение 8 ч. При температуре менее 150°C полимеризация карданола происходит незначительно, при температуре более 155°C начинается термораспад карданола. Время 8 ч. выбирается из условия полного затвердевания карданола.

Пример 1. Готовится пропиточный раствор путем добавления в карданол 2% ледяной (100%-ной) уксусной кислоты и подогревается до температуры 80°C. Брус из древесины березы размерами 100×80 мм длиной 800 мм, влажностью 15-20% пропитывается в автоклаве при давлении 10 атм. в течение 15 мин. Прирост массы раствора составил 29%. Бруски помещаются в сушильную камеру, снабженную гидроцилиндрами, и высушиваются при температуре 100-120°C до влажности 6-8% при давлении 0.8 МПа в течение 18 ч. Далее температура поднимается до 150°C, и проводится термообработка в течение 8 ч. Плотность модифицированной древесины составила 890 кг/м3, содержание карданола по сухому остатку - 8% от массы сухой древесины. Объемное разбухание в воде за 30 суток составило 8%, водопоглощение - 14.5%.

Пример 2. Готовится пропиточный раствор путем добавления в карданол 3% ледяной (100%-ной) уксусной кислоты и подогревается до температуры 80°C. Ольховые заготовки в виде досок толщиной 30 мм длиной 1.6 м влажностью 15-20% пропитываются в автоклаве при давлении 15 атм. в течение 10 мин. Прирост массы раствора составил 32%. После этого доски помещаются в сушильную камеру, снабженную гидроцилиндрами, и высушиваются при температуре 100-120°C до влажности 6-8% при давлении 0.8 МПа в течение 22 ч. Далее температура в камере поднимается до 155°C, и проводится термообработка в течение 8 ч. Плотность модифицированной древесины составила 740 кг/м3, содержание карданола по сухому остатку - 9.5%. Предельное объемное разбухание в воде составило 7.5%, водопоглащение - 18%.

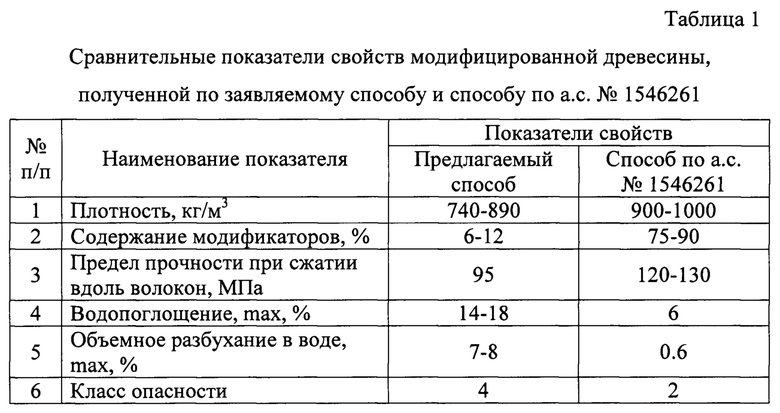

Свойства модифицированной древесины в сравнение с прототипом представлены в таблице 1.

Как видно из таблицы 1, несмотря на то, что модифицированная древесина, получаемая по предлагаемому способу, имеет ухудшенные показатели по разбуханию и водопоглощению в сравнении с прототипом, у нее есть два важных преимущества: содержание модификатора в древесине почти в 10 раз меньше, и она является нетоксичной. В то же время предельное водопоглощение модифицированной древесины не превышает 20%, следовательно, в любых условиях она не будет загнивать.

Рекомендуемая область применения - изделия, работающие на открытом воздухе и в воде: железнодорожные шпалы, столбы ЛЭП, причалы, мосты, бассейны, террасы, строительные конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| Способ модификации древесины | 2021 |

|

RU2764924C1 |

| Способ модификации древесины | 2021 |

|

RU2764925C1 |

| Способ модификации древесины | 2021 |

|

RU2764921C1 |

| Способ модификации древесины | 2021 |

|

RU2764926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2391202C1 |

| Способ получения модифицированной древесины | 1987 |

|

SU1546261A1 |

| Способ получения деревянных опор ЛЭП | 2021 |

|

RU2777903C1 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к получению модифицированной древесины. Выполняют пропитку древесины стабилизатором, сушку и прессование. Пропиточный раствор готовят путем добавления в карданол 2-3% ледяной 100%-ной уксусной кислоты с получением рН 6.3-6.5. Полученным раствором пропитывают заготовки древесины автоклавным способом при давлении 10-15 атм в течение 10-15 мин до содержания карданола 6-12% по сухому остатку. После этого заготовки высушивают под механическим давлением 0.8 МПа и температуре 100-120°С до влажности 6-8%. После прессования проводят термообработку при температуре 150-155°С в течение 8 ч. Повышается гидрофобность, снижается токсичность модифицированной древесины. 1 ил., 1 табл.

Способ получения модифицированной древесины, включающий пропитку древесины стабилизатором, сушку и прессование, отличающийся тем, что пропиточный раствор готовят путем добавления в карданол 2-3% ледяной 100%-ной уксусной кислоты с получением рН 6.3-6.5, полученным раствором пропитывают заготовки древесины автоклавным способом при давлении 10-15 атм в течение 10-15 мин до содержания карданола 6-12% по сухому остатку, после этого заготовки высушивают под механическим давлением 0.8 МПа и температуре 100-120°С до влажности 6-8%, а после прессования проводят термообработку при температуре 150-155°С в течение 8 ч.

| Способ получения модифицированной древесины | 1987 |

|

SU1546261A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| JP 10076504 A, 24.03.1998 | |||

| WO 2017098149 A1, 15.06.2017. | |||

Авторы

Даты

2020-01-29—Публикация

2019-02-07—Подача