Настоящее изобретение относится к обработке щелочных силикатов, таких как те, которые используют для производства разбухающих материалов, которые формируют часть композиции огнестойких блоков остекления.

Наиболее широко распространенные огнестойкие блоки остекления формируют стеклянными листами со слоями материала, расположенного между ними, которые имеют свойство формовать огнеупорные пены под действием тепла. Когда их подвергают действию огня, вода в этих композициях испаряется, создавая пену, которая является непроницаемой для теплового излучения и является слабым проводником тепла. Из-за этого стеклянный лист или листы, расположенные на другой стороне от огня этой пены, не подвергаются тепловому удару и блокируют прохождение дыма и огня.

Получение этих разбухающих материалов в производстве этих огнестойких блоков остекления обязательно включает превращение жидкой композиции на основе силикатов щелочных металлов в твердое состояние. Этого превращения достигают либо сушкой слоя жидкой композиции, нанесенной на лист стекла, либо исходя из композиции, которая расширяется самопроизвольно после помещения между листами стекла.

В первом случае, в отсутствие сушки начальная композиция сперва остается в жидком состоянии. После сушки содержание воды снижается существенным образом. Это изменение составляет обычно более 20%. Как правило, исходя из раствора силиката, содержащего более 55% по весу и даже, возможно, более 60% по весу воды, сушка приводит к получению сухого слоя с содержанием воды, сниженным до менее, чем 30%.

Во втором случае, типичная композиция содержит порядка, максимум, 50% по весу воды. Это содержание устанавливают, принимая во внимание, с одной стороны, необходимость использования композиций, которые имеют явно "огнеупорный" характер, придаваемый мольным отношением SiO2/M2O (где М представляет собой щелочной металл), и что стабильность композиции требует содержания воды, которое выше, как только это мольное отношение увеличивается.

Практически, в случае мольных отношений содержания воды порядка от 3,5 до 5, композиция, способная к самопроизвольному расширению, имеет содержание воды порядка от 40 до 48% по весу. Этих характеристик не обнаруживают в коммерчески доступных промышленных силикатах. Следовательно, необходима предварительная обработка для получения этих композиций. Имеется два принципиальных пути, которыми можно следовать в этой обработке, в зависимости от того, используются ли промышленные силикаты или нет. Также возможны промежуточные растворы, которые соответствуют использованию различных пропорций этих промышленных силикатов в качестве источника двуокиси кремния.

Если используют промышленные силикаты, то содержание воды повышают, чтобы также иметь высокое мольное отношение. Как указание, промышленные силикаты с мольным отношением 3,3 имеют содержание воды порядка 65%. При мольном отношении 2 содержание воды составляет порядка 45%. Эти величины соответствуют продуктам, которые могут храниться очень длительное время без риска формирования геля. Могут быть получены различные пропорции, которые становятся близкими к условиям, в которых композиция станет менее стабильной. Таким образом, для мольных отношений 3,3 композиция может содержать только порядка 55% воды. Тем не менее такие композиции также имеют слишком высокое содержание воды для самопроизвольного формирования гелей.

Согласно второму пути, чтобы формировать слои, которые не высыхают, композиция может быть получена взаимодействием двуокиси кремния в суспензии и гидроокиси щелочного металла. В них содержание воды может, таким образом, быть менее значительным, то есть может соответствовать содержанию воды в конечном слое. Следовательно, эти композиции должны быть использованы быстро.

Получение также может быть проведено с сочетанием этих двух путей, указанных выше. Например, суспензия коллоидной двуокиси кремния может быть добавлена к раствору промышленных силикатов, чтобы увеличивать мольное отношение раствора силиката. Получение также может быть проведено с сочетанием раствора промышленного силиката с другим, который имеет высокое мольное отношение, и его получают взаимодействием гидроокиси и двуокиси кремния.

Трудность во всех этих рассматриваемых случаях состоит в том, чтобы сформировать композицию, которая позволяет осуществить превращение из жидкого состояния в твердое состояние, при этом отвечая двум требованиям, которые являются обязательно противоречащими, то есть хорошая стабильность композиции в жидком состоянии настольно долго, насколько необходимо, а как только композиция встала на место, должно происходить самое быстрое возможное отверждение этой композиции, чтобы сократить процесс.

В соответствии с настоящим изобретением этот контроль над изменением состояния композиции, предпочтительно, предусматривает адаптацию содержания воды за короткое время перед использованием композиции. Содержание воды в композиции регулируют, согласно изобретению, исходя из композиции с содержанием воды, которое, предпочтительно, немного выше, чем то, к которому стремятся для разбухающего слоя остекления. Регулирования содержания воды в композиции достигают дегидратацией, проводимой либо в порциях композиции, либо непрерывно.

Обычно дегидратацию проводят за короткое время перед использованием, когда цель состоит в том, чтобы получить содержание воды, в конечном счете присутствующее в конечном разбухающем слое, таким образом, чтобы эта композиция была бы способна твердеть без какой-либо иной операции, отличной от ускорения процесса отвердевания за счет увеличения температуры.

На стадии, достигнутой дегидратацией, то есть состояние гидратации, близкое к конечной композиции, обработка должна хорошо контролироваться. В частности, контроль содержания воды всей композиции, а также ее температуры, должен регулироваться постоянно, чтобы предотвратить риск преждевременного отверждения. По этой причине дегидратация должна быть достаточно постепенной. Наоборот, требования производительности или затрат требуют, чтобы продолжительность этой операции была ограничена, насколько это возможно.

Чтобы отвечать этим различным требованиям, дегидратацию проводят, согласно изобретению, в испаряющем устройстве при контролируемой температуре, при постоянном перемешивании и при пониженном давлении.

Формирование твердого геля из дегидратированных композиций, согласно изобретению, значительно ускоряется, когда повышают температуру. По этой причине, хотя дегидратация также ускоряется при увеличении температуры, последняя должна все же быть контролируемой, чтобы избегать расширения перед использованием композиции, и в особенности, в оборудовании, в котором происходит операция дегидратации.

Практически, эта чувствительность композиций, полученных при любом повышении температуры, ограничивает температуру композиции в ходе дегидратации. Ее, предпочтительно, сохраняют ниже или, максимум, равной 60°C в каждой точке композиции. Это применяют для композиции, формирующей локализованную массу, а также применяют для композиции, которая может быть распространена в форме пленки низкой толщины, такой как те, которые могут быть сформированы, чтобы улучшать теплообмены сквозь стенку, покрытую композицией, подлежащей дегидратации, или также чтобы максимизировать поверхность испарения.

Температура композиции, предпочтительно, не превышает 50°C в ходе дегидратации.

Однако, практически, композиция может быть приведена к адекватным температурам из-за скрытого тепла испарения, даже при проведении теплообмена при более высокой температуре. Следовательно, температура средств, используемых для проведения испарения, может быть на величину от 20° до 30°C выше, чем температура самой композиции.

Испарение при таких низких температурах, конечно, занимало бы очень длительное время, если его проводить при обычном давлении. Чтобы повышать скорость испарения, выгодно работать при пониженном давлении. Выбранное давление, предпочтительно, составляет от 1 до 100 гПа, и более предпочтительно, от 1 до 20 гПа.

Кроме того, проведение дегидратации при пониженном давлении способствует дегазации композиции. Эта дегазация особенно полезна, когда получение композиции включает использование коллоидной двуокиси кремния. Частицы двуокиси кремния, в особенности из-за их поверхностных свойств, могут иметь тенденцию абсорбировать газы, которые могут, в конечном счете, выходить, чтобы формировать пузырьки. Использование испарения при низком давлении помогает удалять эти газы и понижать риск формирования пузырьков.

Где композиция предназначена для формирования геля без последующей сушки, ее применяют в или на блоках остекления, при этом эта композиция имеет содержание воды в интервале между 35 и 43% по весу после дегидратации.

Содержание воды в исходной композиции может быть очень переменным. Чтобы гарантировать, что эта операция не проводится напрасно, было бы предпочтительно использовать композиции с содержанием воды, не превышающим 60%, и предпочтительно, не превышающим 55% по весу.

Поскольку предпочтительно ограничивать дегидратацию, то содержание воды перед дегидратацией является, предпочтительно, таким, что изменение в этом содержании перед и после дегидратации составляет, максимум, 20%, и предпочтительно, максимум, 14% по весу.

Кроме того, чтобы помогать испарению, свободная поверхность должна быть, предпочтительно, настолько обширна, насколько это возможно. Размеры оборудования, по необходимости, ограничены, и также увеличение поверхности обмена охватывает распределение композиции в форме пленки, постоянно возобновляемой на поверхности используемого оборудования, которая является настолько широкой, насколько это возможно, чтобы содействовать равновесию, которое имеет место между дегидратируемой композицией и атмосферой в контакте с этой композицией.

Постоянное обновление поверхности обмена также предотвращает неровное распределение содержания воды в результате испарения, которое обязательно воздействует на ограниченную толщину композиции у ее поверхности раздела.

Распределения композиции в оборудовании непрерывной дегидратации, предпочтительно, достигают в форме пленки с толщиной не более 3 мм и, предпочтительно, не более 2 мм.

Операция дегидратации должна быть проведена определенным образом. Один способ определения состояния композиции в ходе этой операции состоит в том, чтобы отслеживать изменение количества воды, испаряемой и собираемой после конденсации. Это измерение может быть проведено одинаково в непрерывных операциях и в периодических операциях.

В операциях, проводимых периодически, также возможно отслеживать изменение веса композиции в ходе дегидратации.

В предпочтительных вариантах осуществления изобретения, продолжительность операции является важной деталью для экономики процесса, а также для ее технического осуществления. Контроль этой операции должен предотвращать любой риск преждевременного расширения. Операция, особенно в конце дегидратации, приводит композицию в состояние, близкое к тому, которое позволяет быстрое самопроизвольное гелеобразование. Следовательно, не очень желательно поддерживать расширенную обработку. Наоборот, как указано выше, быструю обработку достигают увеличением температуры, которое также способствует гелеобразованию. Следовательно, должен быть найден компромисс между двумя противоречащими требованиями.

Кроме того, стоимость производства снижают, так как размеры установки могут быть уменьшены для того же объема, и это имеет тенденцию помогать операции быть настолько короткой, насколько это возможно.

Продолжительность обработки зависит от начального содержания воды и от содержания воды в конечной композиции. Факт, что дегидратация протекает намного более медленно при уменьшении содержания воды, также является предметом рассмотрения. Иными словами, период обработки пропорционален не только проценту удаленной воды.

В качестве указания, было бы предпочтительно гарантировать, чтобы, когда дегидратацию проводят непрерывно на тонких пленках, она протекала бы не более пяти минут.

В случае периодических операций, продолжительность довольно очевидно зависит от объема рассматриваемой порции.

Предпочтительно, в особенности, по причинам огнестойкости, мольные отношения в разбухающих слоях составляют, предпочтительно, выше 3. Они лежат более часто в интервале между 3 и 7, и, более обычно, между 3 и 5. Эти отношения являются также таковыми в композиции, при которых проводят дегидратацию в соответствии с настоящим изобретением.

Чтобы сформировать разбухающие слои без сушки, используемые содержания воды в композициях, предпочтительно, лежат между 25 и 45%, и, предпочтительно, между 30 и 40% при этих мольных отношениях. Чтобы достигать эти величины, начальные композиции, подвергающиеся дегидратации, имеют содержание воды, которое не выше 55%, и предпочтительно, не выше 50%.

Дегидратацию, предпочтительно, проводят как стадию, которая непосредственно предшествует использованию, чтобы сформировать разбухающий слой. Последний может, предпочтительно, содержать дополнительные элементы, предназначенные, чтобы улучшать желательные свойства. Обычно разбухающие слои включают такие соединения, как полиспирты, в частности, глицерин или этиленгликоль, чтобы улучшать различные свойства по всей композиции.

Важную роль в случае композиций с самым высоким содержанием воды играет предотвращение разложения остекления, когда его подвергают воздействию очень низких температур, в особенности, ниже -20°C. В случае композиций, которые имеют относительно низкое содержание воды, присутствие этих полиспиртов улучшает механические характеристики путем пластификации этого слоя.

Рассматриваемые полиспирты вводят в очень различных пропорциях по весу, в частности по причинам, указанным выше. Это содержание, предпочтительно, не превышает 18% по весу разбухающего слоя, и предпочтительно, не превышает 15%.

Другие добавки традиционно используют в разбухающих слоях, такие как аминированные продукты, которые улучшают их стабильность во времени и реакцию на огонь, в особенности, в отношении их прозрачности. Традиционные соединения представляют собой, например, мочевину, гидроокись тетраметиламмония, известную как ТМАН (tetramethylammonium hydroxide). Эти соединения, предпочтительно, вводят в разбухающий слой в количестве, не превышающем 3% по весу.

Другие составные части также могут быть введены обычным образом. Они представляют собой, в частности, такие соединения как силаны, которые также вносят вклад в структуру слоя, улучшая его механические свойства. В этих применениях известны такие продукты, как тетраэтоксисилан, известный как TEOS (tetraethoxysilane) или метилтриэтоксисилан, известный как MTEOS (methyltriethoxysilane). Их содержание составляет также, предпочтительно, максимум, равное 5% по весу разбухающего слоя.

Изобретение объясняют более подробно со ссылкой на прилагаемые чертежи, на которых:

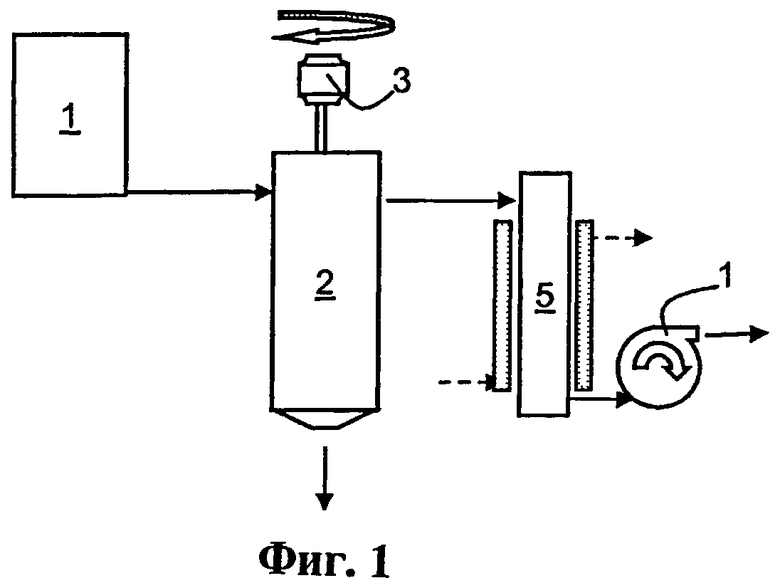

Фигура 1 представляет собой диаграмму работы установки дегидратации,

выполненной в соответствии с настоящим изобретением;

Фигура 2 представляет собой общий вид секции испарителя, используемого в соответствии с настоящим изобретением;

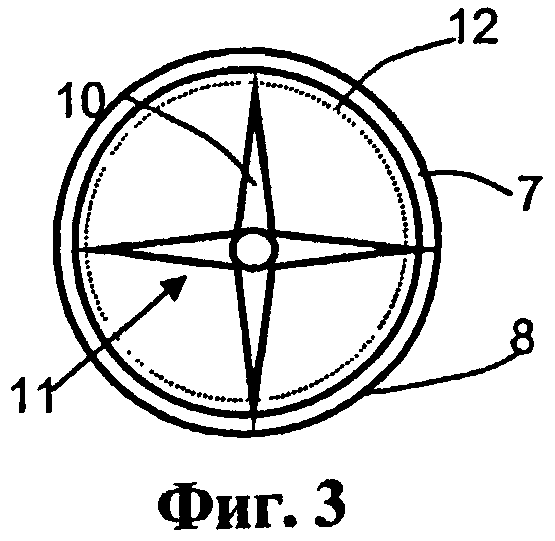

Фигура 3 представляет собой вид сверху на секцию испарителя по фигуре 2;

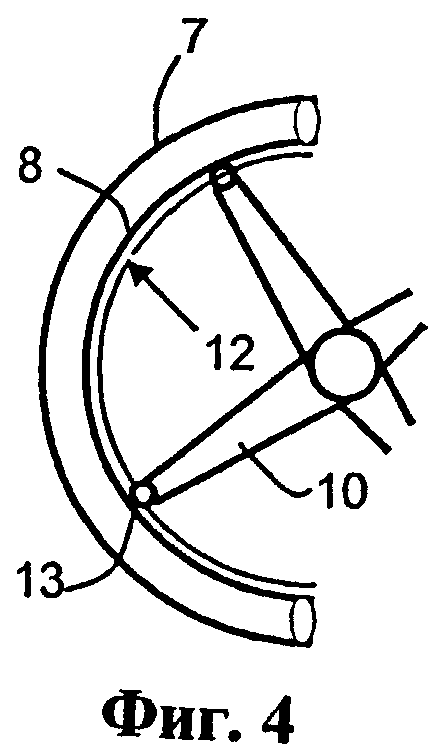

Фигура 4 представляет собой сечение стенки испарителя, в увеличенном масштабе;

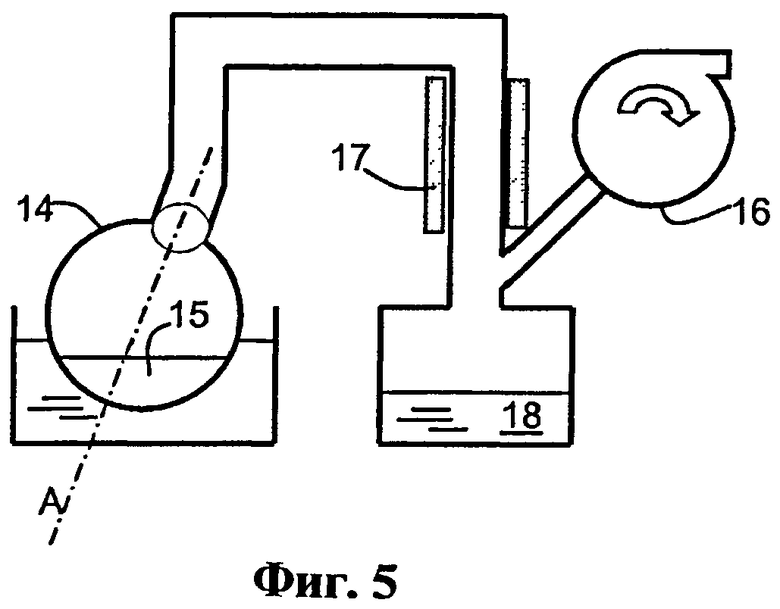

Фигура 5 схематически показывает прерывную установку для операции по изобретению;

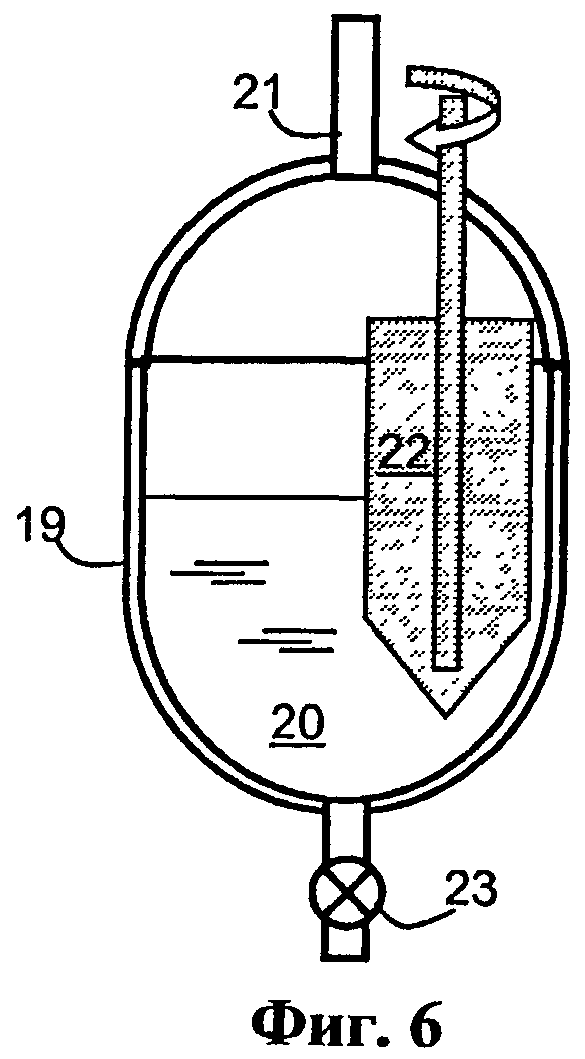

Фигура 6 показывает другую установку для прерывной обработки.

Различные типы оборудования могут быть использованы, чтобы проводить дегидратацию. Выбор оборудования частично зависит от обрабатываемых объемов и итоговой необходимости работать в непрерывном режиме или нет.

Чтобы гарантировать обновленное распределение на стенке приемника, предпочтительно гарантировать, чтобы поддерживалось относительное движение стенки приемника с композицией, с тем, чтобы позволить формирование пленки на стенке, которая постоянно меняется. Относительное движение происходит, предпочтительно, во вращении, и для этой цели поверхность устройства, в котором проводят дегидратацию, имеет форму, расположенную вдоль оси вращения. Это, предпочтительно, преимущественно цилиндрическая форма или форма усеченного конуса, но которая также может содержать сферическое основание.

Фигура 1, которая показывает главные элементы установки для дегидратации, выполненной в соответствии с настоящим изобретением, содержит бак-хранилище 1 для композиции, которая должна быть подвергнута дегидратации. Эту композицию подают на испаритель 2 средствами (не показаны). Подача на испарителя непрерывная.

Композиция, направленная на стенки испарителя 2, движется вдоль них ротором, приводимым в движение мотором 3.

Композиция течет вдоль внутренних стенок испарителя, теряя часть своего содержания воды. Дегидратированную композицию извлекают у нижней секции испарителя. Затем ее пропускают к месту ее использования. Последующего использования в огнестойких блоках остекления достигают за относительно короткое время, принимая во внимание быстроту ее переработки в гель.

Стенки испарителя нагревают, чтобы держать композицию при температурах, выбранных, чтобы способствовать дегидратации. Предпочтительно, чтобы ускорять эту дегидратацию, корпус испарителя держат при парциальном давлении, поддерживаемом посредством системы насоса, показанной в 4.

Накачивание также направлено на удаление воды из корпуса испарителя 2 в конденсатор 5. Этот конденсатор охлаждают, например, циркулирующим жидким хладагентом, обозначенным пунктирными стрелками.

Фигуры 2, 3 и 4 показывают более подробно возможную конструкцию испарителя, которая приносит преимущество в плане увеличения скорости испарения. В целом, такая конструкция предназначена поддерживать дегидратированную композицию в форме относительно тонкого слоя, который постоянно возобновляется, чтобы облегчать присутствие на поверхности композиции, которая имеет содержание воды, по существу, то же, как и во всей композиции. Эта конструкция, следовательно, не только позволяет настолько быстрое испарение, насколько это возможно, но и дополнительно предотвращает риск получения содержания воды, которое так снижено, что оно может привести локально к формированию геля.

В его общей форме, показанной на фигурах 2, 3 и 4, испаритель 6 образован закрытым цилиндрическим корпусом с двойными стенками 7 и 8, между которыми проходит жидкость для нагревания внутренней стенки, и, таким образом, также композиции, подлежащей дегидратации, в контакте с ней.

Фигура 2 показывает корпус, открытый в его верхней секции, для того, чтобы показать расположение его главных компонентов.

В показанном варианте выполнения изобретения, композицию вводят в верхнюю секцию испарителя, как это схематично показано стрелкой 9, предпочтительно, в касательном направлении к стенке. От точки введения композиция движется вдоль горячей стенки 8 испарителя за счет силы тяжести. Ее распространяют по стенке посредством лопастей 10 ротора 11, коаксиальных к корпусу 6.

Лопасти 10 ротора могут быть снабжены средствами, которые позволяют композиции распространяться в виде пленки 12 (показана пунктирными линиями). Эти средства могут быть выполнены в виде гибких лент, расположенных на конце лопастей 10, которые прижимают композицию 12 к стенке 8.

Другое выполнение предусматривает замену лопастей 10 роликовой конструкцией 13, удерживаемой на конце несущих рычагов, вместо ранее указанных лопастей 10. Ролики устанавливают таким образом, чтобы поддерживать небольшое давление на стенки по всей высоте испарителя, или, более точно, на композицию, покрывающую стенки, роликами на ней.

Под влиянием силы тяжести и вращения лопастей, композиция выдвигается со спиральным типом движения в направлении к более низкой секции испарителя, где ее извлекают.

Растущее удаление фракции воды, содержащейся в композиции, может приводить к ограниченному увеличению вязкости. Давление, прилагаемое концами лопастей 10 (ролики, гибкие ленты или им подобные средства), позволяет это увеличение поддерживать равномерным.

Размеры и рабочие условия испарителя регулируют таким образом, чтобы получать желаемое содержание воды в ходе подходящего периода удерживания в испарителе.

Объемная скорость потока, температура и давление представляют собой некоторые из главных факторов, которые непосредственно влияют на удаление воды. Каждый из них оказывает некоторое влияние на необходимое время удерживания, внутри определенных пределов.

Другой тип оборудования показан схематично в фигуре 5. Рассматриваемое устройство работает на не непрерывной основе. Оно содержит резервуар 14, содержащий композицию 15, подлежащую дегидратации. Резервуар установлен таким образом, чтобы он мог поворачиваться относительно своей оси А. Соединение, которое позволяет вращение в шейке резервуара при гарантии герметичности, не показано.

Резервуар 14 поддерживают при определенной температуре, например, погружением его в горячую ванну 16, чтобы обеспечить постоянную температуру.

При каждом повороте, вращение резервуара восстанавливает пленку композиции на стенках, чтобы улучшать как испарение, так и однородность.

Как указано выше, давление в резервуаре снижают с помощью насоса 16. В то же время воду, которая испарилась из композиции 15, пропускают в устройство конденсации 17. Замер сконденсированной воды 18 позволяет контролировать содержание воды в композиции 15.

Такое устройство эффективно и удобно только для ограниченных производств или для отдельных использований. Если требуется реальное производство, необходимо использование испарителей того типа, которые показаны на предыдущих фигурах.

Другие не непрерывные системы работают по аналогичным принципам, но имеют установленный приемник или резервуар, в котором композицию подают на стенки этого резервуара посредством одного или нескольких вращательных элементов, погруженных в композицию и заставляющих ее поступать на эти стенки. Также используют различные другие компоненты, т.е. конструкцию, которая позволяет композиции нагреваться, систему всасывания для удаления паров воды и поддержания пониженного давления в этом резервуаре и системе конденсации.

Фигура 6 схематично показывает конструкцию этого типа. Корпус с двойными стенками 19 нагревают за счет циркуляции потока нагретой жидкости. Композицию 20, подлежащую дегидратации, вводят в одной порции. Нагретый корпус подвергают частичному вакуумному отсасыванию из канала 21 для удаления паров воды. Средства накачивания и конденсации не показаны. Нагретую композицию 20 перемешивают вращением посредством лопастей 22, которые помогают в нанесении композиции на стенки выше уровня композиции, когда она в покое. Это распределение увеличивает поверхность контакта композиции со стенками корпуса, и также улучшаются условия обмена за счет постоянного обновления этого контакта.

Фигура 6 показывает одно перемешивающее устройство, но может быть использовано несколько перемешивающих устройств, распределенных внутри этого же корпуса.

Дегидратацию контролируют, как указано выше, например, посредством возвращаемой конденсационной воды. В конце операции композицию экстрагируют через клапан 23, расположенный у основания корпуса 19.

Первое испытание на испаряемость проводили, используя композицию гидратированного силиката калия, имеющего содержание воды 51% по весу. Мольное отношение SiO2/K2O составляло 4,6. Эта композиция содержит 4% по весу этиленгликоля и 1% по весу ТМНА.

16,5 кг композиции помещают во вращательном резервуаре, показанном на фигуре 5.

Резервуар сохраняют в ванне при температуре в 50°C. Температуру в композиции поддерживают около 25°C за счет энергии, удаляемой для испарения. Резервуар заставляют вращаться со скоростью 70 об/мин.

Давление в насосе равно 8 гПа. Давление в резервуаре заметно выше из-за избыточного количества паров воды, разгружающихся в нем. Оно имеет порядок 22 гПа.

Конденсацию достигают за счет пропускания струи пара в конденсатор, охлаждаемый водой до 5°C.

Испарение поддерживают, пока не получают в резервуаре композицию с содержанием воды 38% по весу. Операцию заканчивают через 105 минут. Вес композиции составляет не более 12,96 кг. Вода, возвращенная в конденсатор, составляет 3,2 кг. Вода, которая не была возвращена, составляет около 4%. Эту несконденсированную воду переносят с откачиваемыми газами.

Полученная композиция остается стабильной, пока ее не нагревают выше 50°C. Она может сохраняться при 4°C в течение нескольких дней без гелеобразования. Когда ее доводят до комнатной температуры (около 24°C), ее расширение достигается за 8 часов.

Эту композицию, предпочтительно, используют в блоках огнестойкого остекления, которые формируют, отливая композицию на первый лист стекла. После отверждения силиката, которое может быть ускорено увеличением температуры, на гель наносят второй лист стекла. Этот второй лист закрепляют на композиции силиката, например, пропусканием через печь или просто каландрированием по известной технологии. Та же композиция может также заполнять пространство, ограниченное между двумя листами, которые были герметизированы лентой, соединяющей эти два листа по их периферии.

Следовательно, испытание выше, работающее исходя из устойчивого раствора силиката, имеющего относительно высокое мольное отношение SiO2/K2O, позволяет композиции быть быстро полученной без необходимости применения длинной сушки, и которая может быть использована в блоках остекления без риска преждевременного гелеобразования, так как доступное время, по существу, адекватно.

Условия, при которых проводят дегидратацию, могут широко варьироваться. Как указание, исходя из той же композиции, которая была применена в испытании, описанном выше, но поддерживая температуру ванны 25°C вместо 50°C с сохранением низкого давления, содержания воды 38% по весу достигают через 150 минут.

Следовательно, возможно заметно модифицировать условия воздействия, которым подвергают композицию. В случае композиций с более высокой тенденцией быстрого гелирования, например, композиции, которая с тем же содержанием воды имела бы более высокое мольное отношение SiO2/K2O, например, 6 или больше, таким образом можно было бы предотвращать расширение, если необходимо, в ходе операции дегидратации.

Еще по изобретению, и с тем же мольным отношением на сей раз, условия особенно низкой температуры (возможно, ниже, чем комнатная температура) позволяют проводить дегидратацию более интенсивно, если это необходимо.

Второе испытание на испаряемость проводится на основе композиции гидратированного силиката калия, имеющей содержание воды 51% по весу. Мольное отношение SiO2/K2O составляло 4,6. Эта композиция содержит 3,21% по весу этиленгликоля и 0,83% по весу ТМНА.

Приемник содержит 3 кг композиции, которую поддерживают при 5°C. Калиброванный насос перемещает продукт с объемной скоростью потока 1,8 кг/час и обеспечивает лабораторный испаритель очищенной пленкой. Масло, которое циркулирует в двойном корпусе, нагревает испаритель до 80°C. Как и ранее, испарение достаточно интенсивно, чтобы поддерживать температуру композиции ниже 50°C. Испаритель обеспечивают внутренним конденсатором, в котором течет жидкий хладагент при температуре 2°C. Испаритель также связан с насосом, который доводит давление до 12 гПа.

Испаритель снабжен скреперной системой с тремя роликами, которая вращается со скоростью 20 об/мин. Через около 30 минут обычной операции собирают 715 г концентрированного золя в боковом приемнике коллектора, и 189 г воды собирают в приемнике конденсата. Нет измеримого количества воды в водоотделителе, расположенном ниже конденсатора. Конденсаты анализировали, и концентрация воды в них была выше 99,5%.

По расчетам материального баланса, концентрация воды в концентрированном золе было найдена близкой к 38%. Концентрация этиленгликоля выросла до 4%, а таковая ТМАН до 1%.

Подача была непрерывной. Среднее время удерживания продукта в испарителе было измерено. Оно лежит в интервале между 1 и 2 минутами.

Полученная композиция оставалась стабильной, пока ее не нагревали выше 50°C. Она может сохраняться при 4°C в течение нескольких дней без гелеобразования. Когда ее приводят к комнатной температуре (около 24°C), ее расширения достигают за время около 8 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2009 |

|

RU2503543C2 |

| ПРОЗРАЧНЫЙ ТЕРМОРАЗБУХАЮЩИЙ МАТЕРИАЛ И ОГНЕСТОЙКАЯ ПАНЕЛЬ | 1998 |

|

RU2214372C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2009 |

|

RU2535558C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2418754C2 |

| ОГНЕСТОЙКИЙ МНОГОСЛОЙНЫЙ СТЕКЛОПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288898C1 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2401374C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2007 |

|

RU2450986C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2439011C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2005 |

|

RU2403215C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2003 |

|

RU2292375C2 |

Изобретение относится к получению композиций гидратированных силикатов щелочных металлов для изготовления разбухающих слоев огнестойкого остекления. Предложен способ получения композиций гидратированных силикатов щелочных металлов, содержащих SiO2/M2O в мольном отношении в интервале между 3 и 7, в котором они превращаются в твердый гель без сушки, из стабильного и жидкого раствора дегидратацией, снижающей содержание воды по весу на 14% максимум, проводимой при температуре не выше 60ºС при давлении от 1 до 100 гПа. В конечной композиции содержание воды находится в интервале между 35% и 43%. Технический результат - формирование твердого геля заявленным способом происходит быстрее, чем отверждение массы конечной композиции, получаемой известным способом, что позволяет снизить стоимость производства без снижения качества продукта. 9 з.п. ф-лы, 6 ил.

1. Способ получения композиций гидратированных силикатов щелочных металлов, предназначенных для формирования разбухающих слоев в огнестойких блоках остекления, содержащих SiO2/M2O в мольном отношении в интервале между 3 и 7, в котором они превращаются в твердый гель без сушки, и эти композиции получают из стабильного и жидкого раствора, который подвергают дегидратации, снижающей содержание воды по весу в конечной композиции по сравнению с композицией перед дегидратацией на 14% максимум, проводимую при температуре не выше 60°С и при давлении в интервале от 1 до 100 гПа, при этом содержание воды в конечной композиции находится в интервале между 35% и 43%.

2. Способ получения по п.1, в котором температура композиции предпочтительно не выше 50°С в любой момент в ходе дегидратации.

3. Способ получения по п.1, в котором давление указанной выше композиции, подлежащей дегидратации, находится предпочтительно в интервале от 1 до 20 гПа.

4. Способ получения по п.1, в котором дегидратацию композиции проводят путем поддержания изменения поверхности обмена в форме пленки в контакте со стенкой испаряющего устройства, содержащего композицию, подлежащую дегидратации, при котором толщина этой пленки не превышает 3 мм, и предпочтительно не больше 2 мм.

5. Способ получения по п.4, в котором формирование пленки композиции является непрерывным в результате поддержания относительного движения композиции и стенки приемника.

6. Способ получения по п.5, в котором формирование пленки на стенках приемника, содержащего композицию, обеспечивают вращающейся конструкцией из элементов, по существу параллельных стенкам приемника, с формой, расположенной вокруг оси вращения.

7. Способ получения по п.1, в котором управление дегидратацией композиции обеспечивают измерением количества воды, испаряемой и возвращаемой конденсацией.

8. Способ получения по п.1, в котором композиция силикатов, подлежащая дегидратации, имеет начальное содержание воды 60% максимум, и предпочтительно 55% максимум.

9. Способ получения по п.1, в котором мольное отношение SiO2/M2O в композиции предпочтительно находится между 3 и 5.

10. Способ получения по п.1, в котором разбухающие слои могут предпочтительно содержать добавки, выбранные из полиспиртов.

| US 4654268 A (De Boel et al), 31.03.1987 | |||

| US 4304052 A (Nolte et al), 08.12.1981 | |||

| ПРОЗРАЧНЫЙ ТЕРМОРАЗБУХАЮЩИЙ МАТЕРИАЛ И ОГНЕСТОЙКАЯ ПАНЕЛЬ | 1998 |

|

RU2214372C2 |

| СПОСОБ БОРЬБЫ С ВРЕДНЫМИ НАСЕКОМЫМИ И БОЛЕЗНЯМИ РАСТЕНИЙ | 0 |

|

SU186808A1 |

| US 4676998 A (Nolte et al), 30.06.1987 | |||

| WO 2007144369 A1 (AGC FLAT GLASS EUROPE SA), 21.12.2007 | |||

| WO 2007060203 A1 (GLAVERBEL), 31.05.2007 | |||

| WO 2006092426 A1 (GLAVERBEL), 08.09.2006 | |||

Авторы

Даты

2014-05-10—Публикация

2009-11-17—Подача