Изобретение относится к области строительства, в частности к высокопроизводительным автоматизированным способам изготовления экологически чистых облегченных огнестойких многослойным стеновым панелям, например с использованием органических материалов для наполнения панелей, а также к оборудованию для их производства.

Известен каркасный глиняный жилой дом на облегченном фундаменте, содержащий деревянные каркас и ростверк, сваи в виде стальных стержней малого диаметра, стены из глины с соломой, потолки, полы мансардного этажа и шатровую кровлю, слой цементно-песчаной стяжки, внутреннюю отделку дома с чистовым полом, при этом каркас и стены здания установлены на опорные балки и опорные стойки, между опорными стойками установлены коробки под окна и двери, на стойках будущих стен дома закреплены съемные щиты опалубки из водостойкой фанеры с пароизолирующей пленкой с внутренней стороны, в опалубку заложена смесь глины с соломой, которая уплотнена ручной трамбовкой, между слоями смеси глины с соломой уложены слои хвороста или срезки древесины, после высыхания материала стены опалубка разобрана, стены покрыты пленкой, в коробки, оставленные в стенах дома, закреплены дверные и оконные блоки, с внешней стороны дом обшит пластмассовым сайдингом или тонкой доской с последующей покраской, на глиняные стены наклеены обои или приклеена сетка, по которой выполнена шпатлевка с покраской или наклейкой обоев, потолки, полы мансардного этажа и шатровая кровля устроены любым из известных способов, на крыше размещены солнечная панель и солнечный коллектор (см. патент на полезную модель RU №88043, Кл. E04H 1/00, оп. в 2008 г.). Известный дом имеет достаточно сложную и трудоемкую конструкцию, выполненную по аналогии с саманными домами, распространенными в прошлом веке на юге России и в странах ближнего зарубежья. Саманный наполнитель каркаса дома является дешевым и экологически чистым сырьем, однако способ возведения такого дома, описанный в патенте, не дает возможности ускорения строительства подобных домов, увеличения их этажности и прочности.

Известна вакуум-опалубка с распорками или перегородками, служащими для фиксации опалубочных щитов на заданном расстоянии друг от друга и препятствующие прогибам опалубки при создании вакуума в пространстве между щитами опалубки, получаемого при помощи вакуумных установок, при этом крепление опалубки осуществляется путем ее прижатия к ограничительным устройствам за счет разницы давлений с целью дальнейшей заливки отвердевающего раствора в межпалубное пространство (см. патент на изобретение RU №2480566, Кл. E04G 11/00, оп. в 2011 г.). Особенности конструкции стен, возводимых с помощью известной опалубки, дают возможность применения дешевых спрессованных утеплителей природного происхождения с их периодическим вакуумированием для долговечного применения (тюки прессованной соломы, прессованного сена, опилки, торф и т.д.). Однако формирование стен на строительной площадке значительно усложняет процесс возведения зданий, т.к. не может обеспечить высокую скорость строительства и качество стен.

Известен сруб, каждая стена которого состоит из венцов в одно бревно, при этом он составлен из двух срубов, вставленных один в другой - внешнего и внутреннего с зазором между ними (парный сруб), зазор заполняется инертными или теплоизоляционными материалами, образуя таким образом бревенчатые избы (дома) с трехслойными стенами с хорошими теплотехническими свойствами (см. патент на полезную модель RU №66374, Кл. E04B 2/28, оп. в 2006 г.). Такой дом обладает высокой теплоэффективностью и предназначен для холодных районов как вариант штучного строительства. Его использование для серийно возводимых домов нецелесообразно, т.к. предполагает использование дорогостоящих материалов и сложную ручную сборку.

Известны стеновые блоки, выполненные в виде рамок, наполненных тюками соломы и имеющих разную высоту для формирования стен дома, подоконных, надоконных и наддверных проемов (см. международную заявку WO 2012173386, Кл. E04B 2/02, оп. в 2012 г. и патенты Франции FR 2970803, Кл. G09B 23/16, оп. в 2011 г. и FR 2950089, Кл. E04B 2/70, оп. в 2010 г.). Эти блоки из экологически чистого наполнителя предназначены для быстровозводимых некапитальных малоэтажных построек.

Известен способ возведения здания, включающий строительство стен из панелей, наполненных соломой и покрытых проволочной сеткой с обеих сторон под штукатурку с гидроизоляцией, последующую наружную облицовку стен пластиком, керамической плиткой и т.д. и внутреннюю облицовку из обоев (см. патент КНР CN 1168440, Кл. E04B 1/12, оп. в 2002 г.). Этот способ предназначен для строительства более капитальных зданий, чем описанные в предыдущих патентах. Однако такие дома предназначены для малоэтажного строительства, предполагающего проведение большого количества ручных работ на строительной площадке.

Известны стеновые блоки, выполненные в виде рамок, наполненных изоляционным материалом растительного происхождения, например, тюками соломы, снабженных мембраной для ингибирования потока влаги в одном направлении и обшитых снаружи древесно-стружечными плитами, а внутри - гипсокартоном (см. патент Великобритании GB 2480853, Кл. E04B 1/74, оп. в 2012 г.). Эти блоки из экологически чистого наполнителя также предназначены для малоэтажных построек с применением ручного труда при возведении домов.

Наиболее близкими техническими решениями являются: многослойная стеновая заготовка (стеновая панель в опалубке) для многоэтажного монолитно-каркасного домостроения, включающая лицевой слой и слой утеплителя с заливкой бетонного каркаса дома на строительной площадке, при этом высота стеновой панели равна высоте этажа здания (см. патент на изобретение RU №2415238, Кл. E04G 11/20, оп. в 2011 г.); автоматизированная технологическая линия для производства многослойных стеновых заготовок (панелей в опалубках), включающая приемный пост, площадку для хранения, цех изготовления панелей в опалубке, цех обработки панелей в опалубке, пост сушки и хранения готовых комплектов с панелями в опалубках, пост отгрузки и несколько погрузочно-перегрузочных устройств, при этом цех изготовления панелей в опалубках включает расположенные последовательно пост подачи, пост кантования и окончательной сборки, пост заполнения теплоизоляционного слоя, пост штабелирования, причем пост подачи и пост штабелирования включают центрально расположенный на раме подъемник и продольно расположенные на раме разводные шарнирно установленные боковые рамки с гидроцилиндрами, а пост кантования содержит раму с поворотным кантователем (см. патент на полезную модель RU №98768, Кл. B28B 5/00, оп. в 2010 г.). Эти технические решения позволяют быстро возводить многоэтажные монолитно-каркасные здания из экологически чистых материалов с заводским качеством фасадов и внутренних поверхностей стен, не требующих дополнительной отделки. Однако достаточно высокая сложность строительства таких зданий и использование большого количества бетона при их возведении делает такие проекты дорогостоящими и трудоемкими.

Настоящее изобретение направлено на решение технической задачи повышения производительности технологической линии, упрощения изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, а также повышения прочностных и технологических характеристик здания при упрощении его возведения с монолитным каркасом и многослойными стеновыми панелями, имеющими теплоизоляционный слой на основе органического наполнителя.

Решение поставленной технической задачи достигается тем, что в способе автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, включающем формирование внутреннего, теплоизоляционного и наружного слоев стеновых панелей с боковыми гранями, для стеновых панелей изготавливают короба из деревянных щитов, затем заполняют их объемными органическими материалами, при этом по центру короба устанавливают трубу. В качестве объемных органических материалов для заполнения коробов используют, например, солому ржи или пшеницы, или овса, или ячменя, или риса, или гречихи, либо костру льна или конопли, либо пробковый материал, либо мох, либо камыш, либо целлюлозу, либо шерсть, либо хлопок, либо отходы целлюлозно-бумажной промышленности, либо отходы текстильной промышленности. Щиты для коробов изготавливают либо из деревянных калиброванных брусков, из многослойной фанеры, либо из древесно-стружечных плит. Короба изготавливают в форме параллелепипеда. Перед сборкой коробов из деревянных щитов, на их внутреннюю поверхность устанавливают огнестойкие гипсовые панели. Короба с торцов закрывают торцевыми огнестойкими гипсовыми крышками. Перед сборкой щитов для коробов калиброванные бруски подвергают горячей обработке и пропитке антисептиком в вакуумной камере. Объемные органические материалы для заполнения коробов подвергают обработке и сушке.

А также тем, что в энергоэффективной экологически чистой многослойной облегченной огнестойкой стеновой панели на основе органических материалов, выполненной из внешнего, внутреннего теплоизоляционного, наружного слоев и боковых граней, внешний и внутренний слои и боковые грани выполнены в виде короба, состоящего из деревянных щитов, а теплоизоляционный слой состоит из объемных органических материалов, при этом внутри теплоизоляционного слоя расположена продольная труба, а торцы короба снабжены торцевыми крышками. Короб выполнен из щитов, образованных либо деревянными калиброванными брусками, либо многослойной фанерой, либо древесно-стружечными плитами. Внутренняя поверхность короба снабжена огнестойкими гипсовыми панелями, а торцевые крышки короба выполнены из огнестойкого гипса. Панель снабжена наружным декоративным слоем, расположенным на внешней поверхности деревянного короба. Деревянные калиброванные бруски короба связаны клеевым раствором на натуральной основе, а боковые грани щитов связаны шиповым соединением, образованным выступающими концами брусков. Боковые грани щитов связаны шиповым соединением, при этом шипы выполнены либо продольными, либо поперечными. Боковые грани щитов связаны соединением в виде вставок, входящих в пазы щитов и связанных продольными шпильками. Боковые грани щитов связаны нагельным соединением. Теплоизоляционный слой состоит из, например, соломы ржи или пшеницы, или овса, или ячменя, или риса, или гречихи, либо костры льна или конопли, либо пробкового материала, либо мха, либо целлюлозы, либо камыша, либо шерсти, либо хлопка, либо отходов целлюлозно-бумажной промышленности, либо отходов текстильной промышленности.

А также тем, что в технологической линии для изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, содержащей подготовительные зоны, зону изготовления панелей, включающей участок заполнения теплоизоляционного слоя, склад готовых изделий и транспортирующие устройства, подготовительные зоны снабжены участком изготовления калиброванных брусков, участком обработки объемного органического материала и зоной изготовления широких и узких щитов из калиброванных брусков, при этом зона изготовления панелей включает участок сборки коробов, а участок заполнения теплоизоляционного слоя снабжен заполняющим устройством, корпус которого выполнен в форме короба с небольшим уменьшением его габаритов относительно внутреннего объема короба панели, при этом внутри корпуса заполняющего устройства расположены шнеки и направляющая труба для трубы панели. Зона изготовления панелей снабжена участками крепления гипсовых панелей. Заполняющее устройство снабжено механизмом подачи труб панели, расположенным в задней зоне заполняющего устройства и выполненным в виде наклонной рамы с подвижными держателями, лотком для скатывания трубы панели и толкателем трубы панели, соосным с направляющей трубой заполняющего устройства. Зона изготовления широких и узких щитов включает последовательно установленные подающие калиброванные бруски конвейеры, клеенаносящие установки, кантователи калиброванных брусков, многопозиционные прессы с механизмами подачи к ним порции калиброванных брусков и поворотные столы. Многопозиционные прессы включают поворотное устройство, примыкающие к нему щелевые рамы для приема калиброванных брусков с выдвижными ригелями для формирования зубцов короба и прессовальные элементы с пуансоном. Участок сборки коробов включает расположенные по центральной линии транспортирующие устройства для широких щитов и расположенные по бокам от них транспортирующие устройства для узких щитов, при этом концевые участки транспортирующих устройств для узких щитов снабжены перенаправляющими элементами и расположены параллельно поворотному рольгангу в зоне формирования короба, а транспортирующие устройства для широких щитов снабжены поворотным кантователем, причем пресс для окончательной формовки короба расположен перед участком заполнения теплоизоляционного слоя.

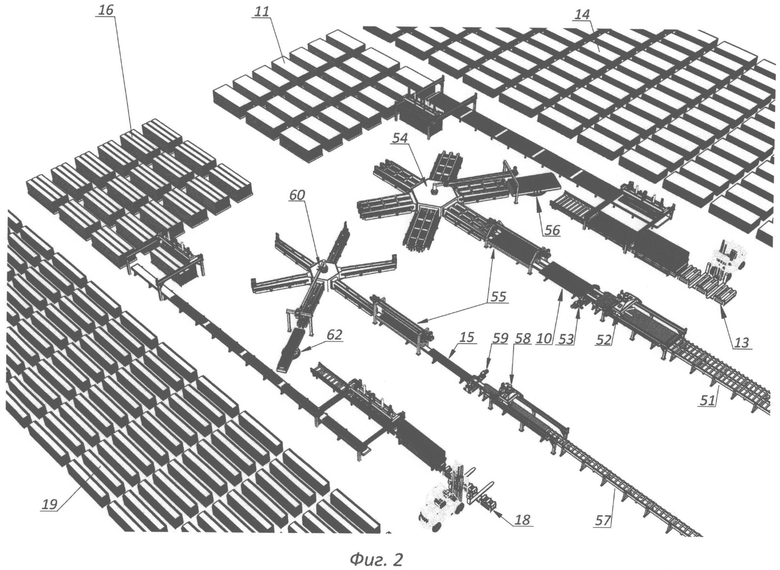

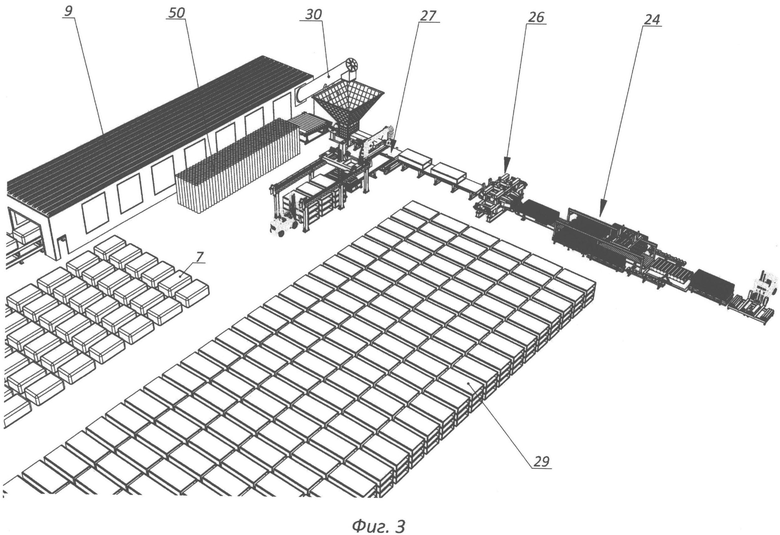

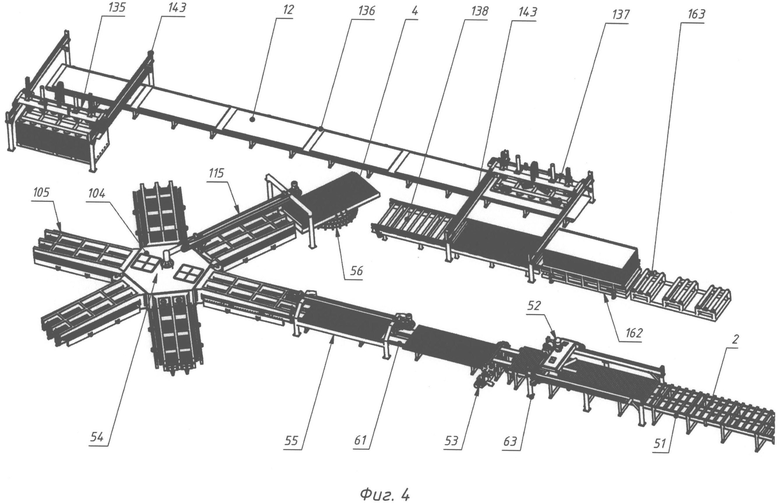

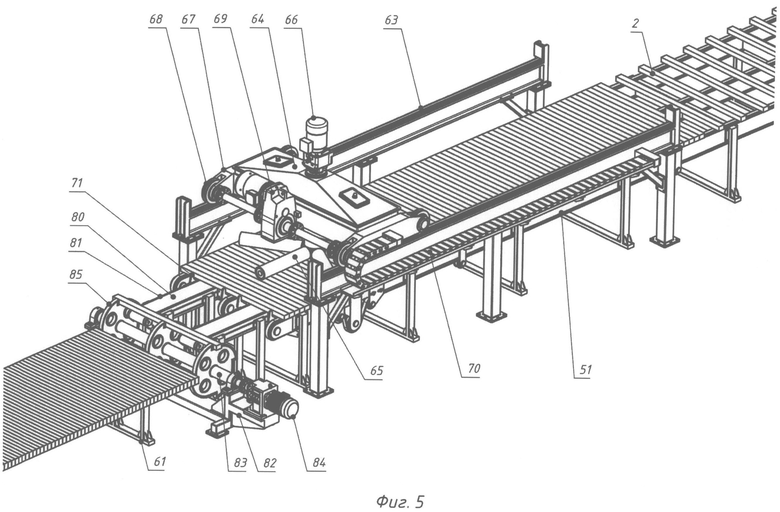

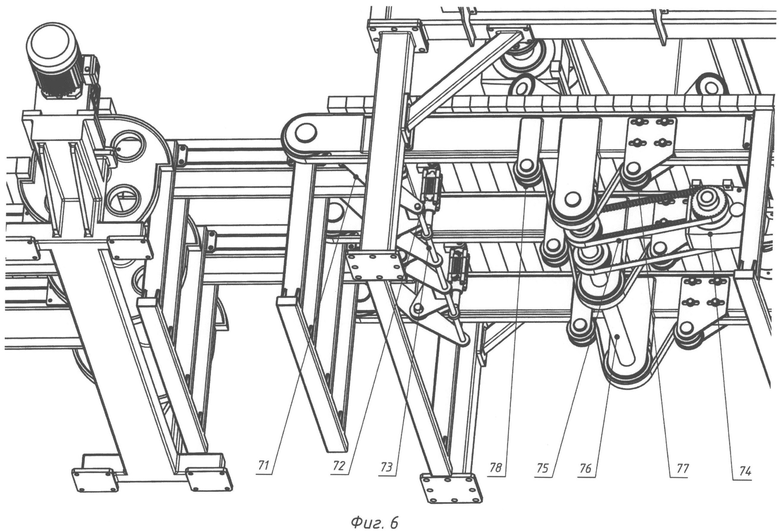

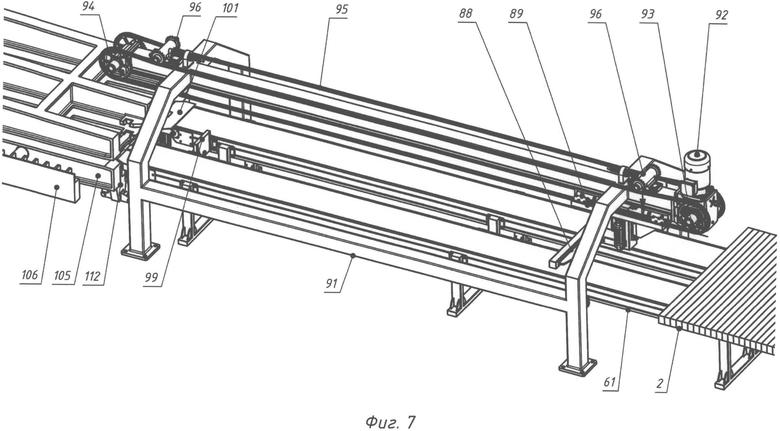

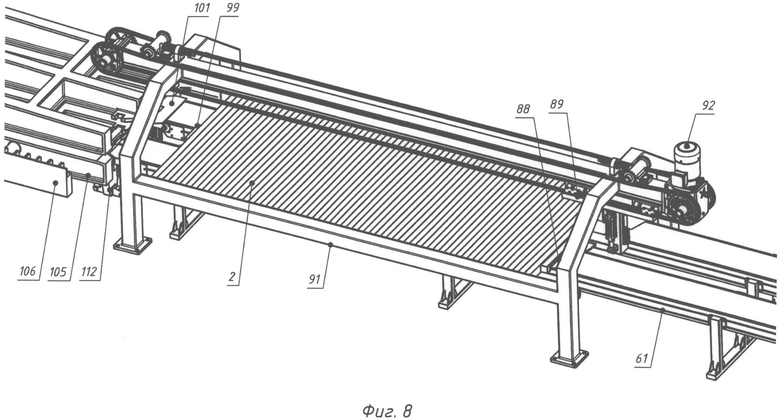

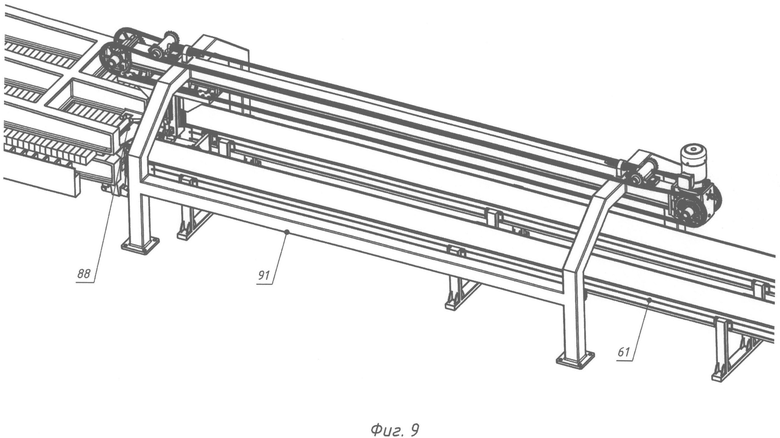

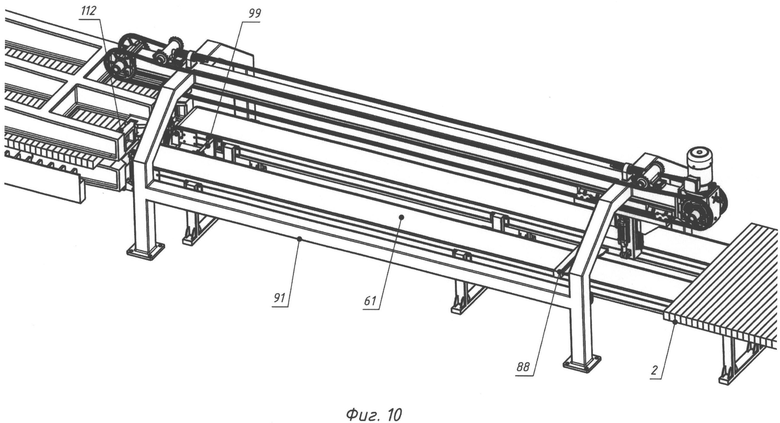

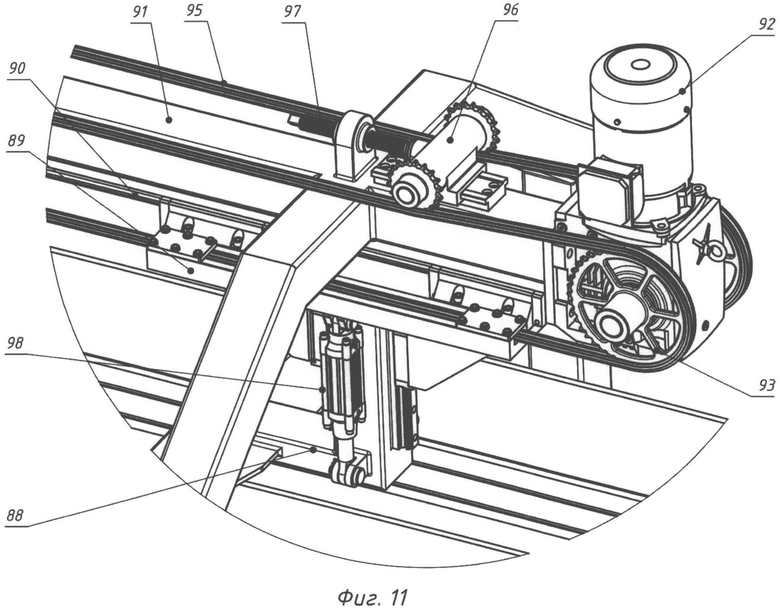

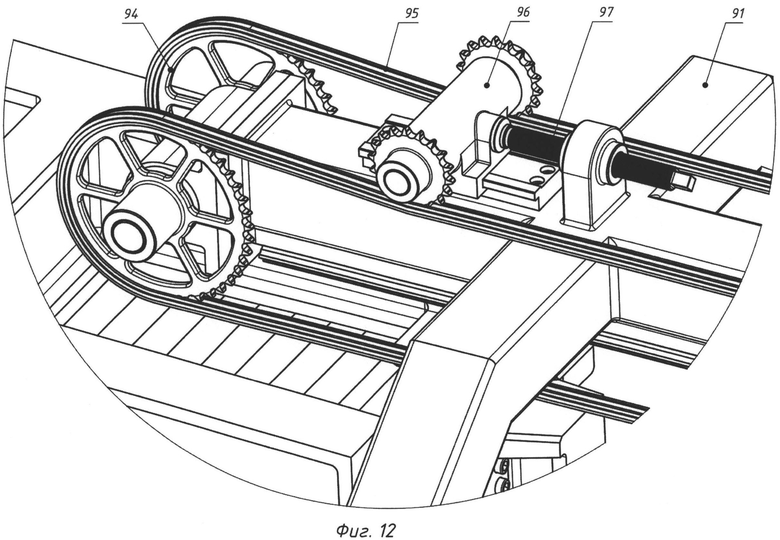

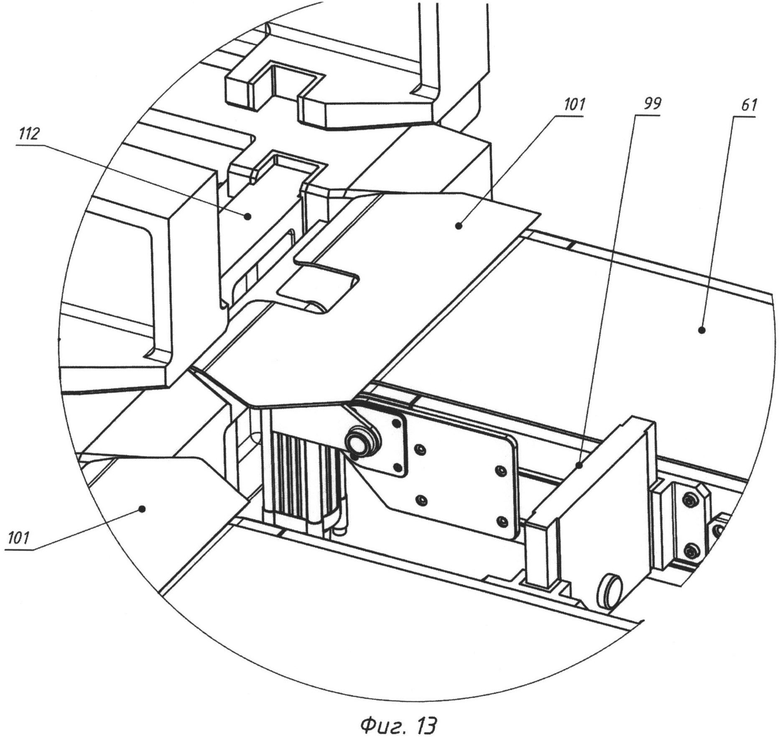

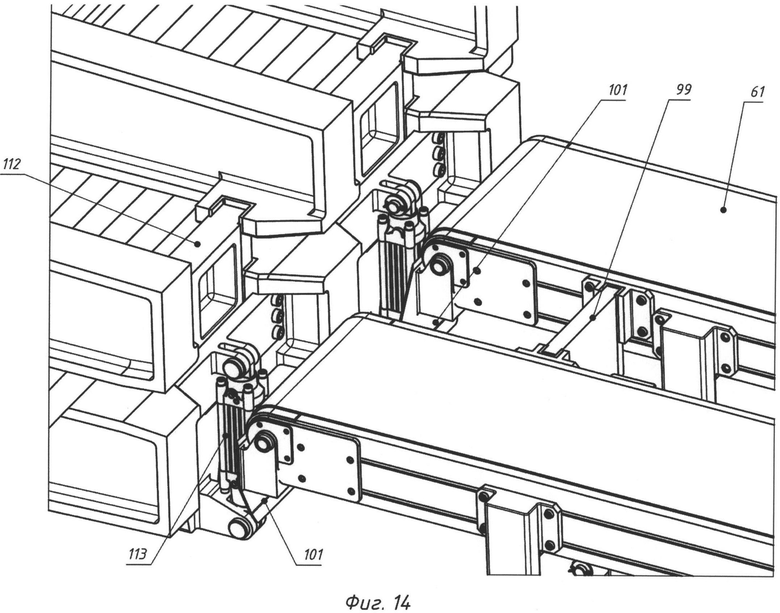

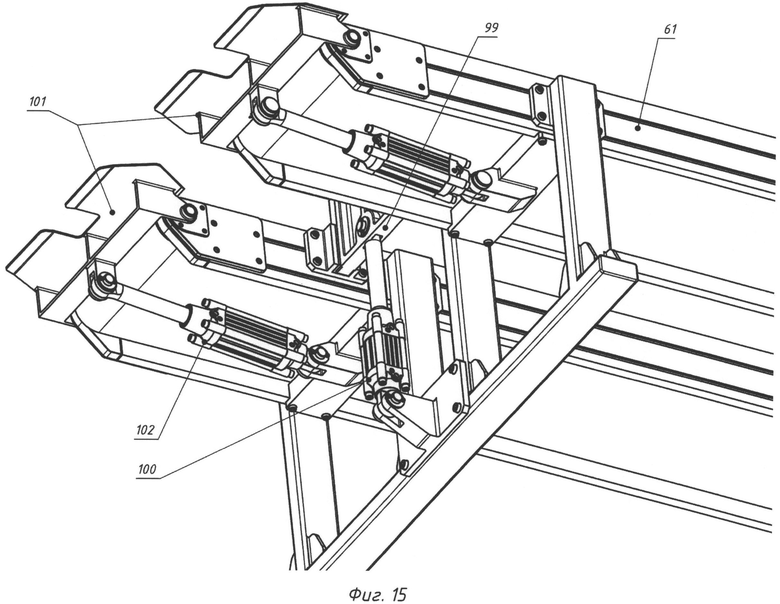

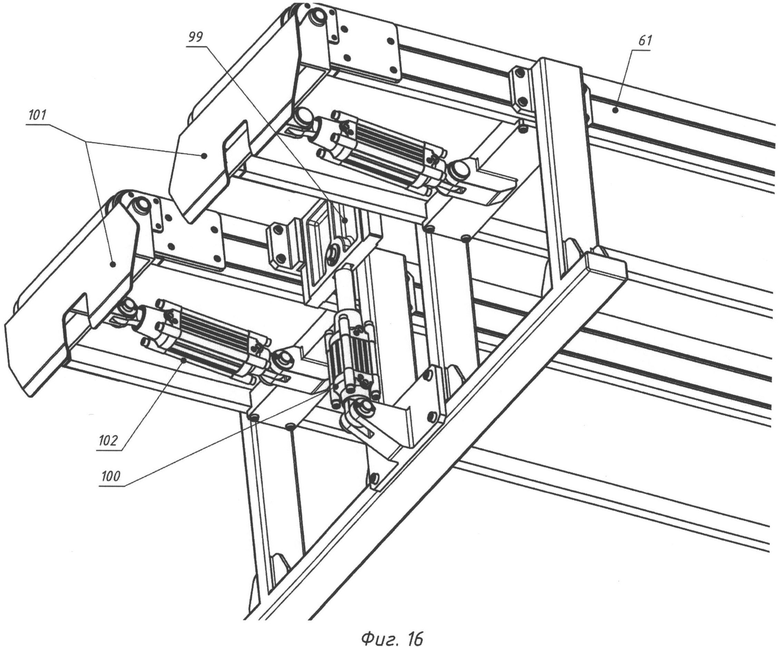

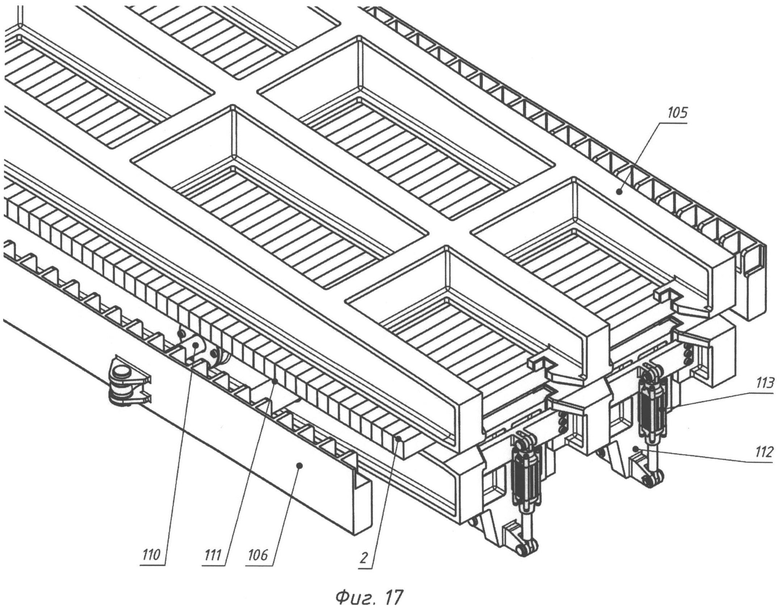

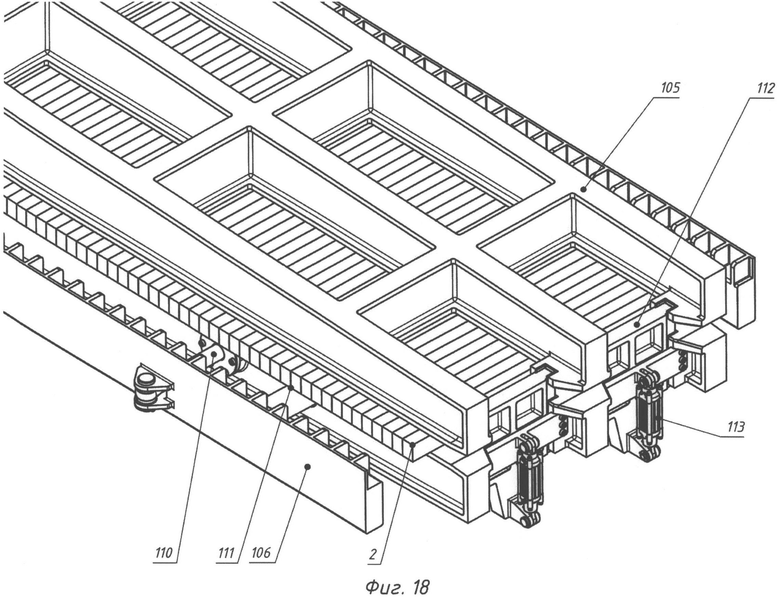

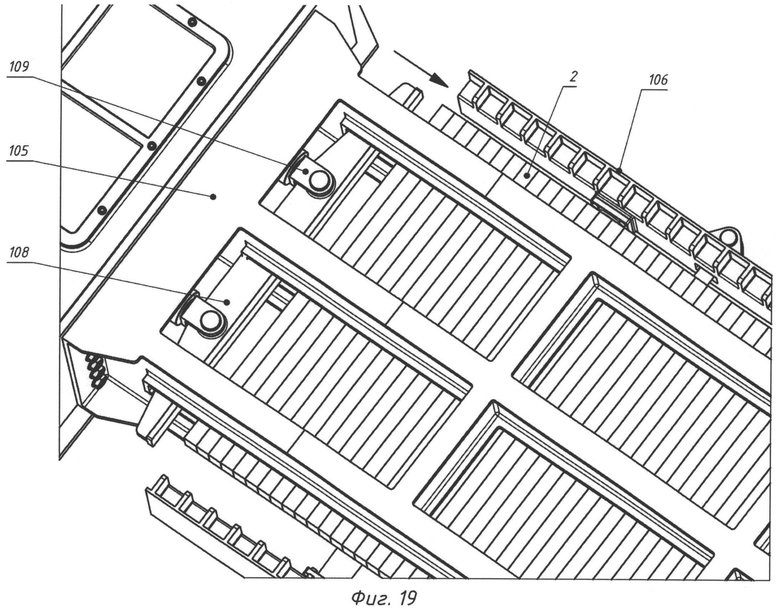

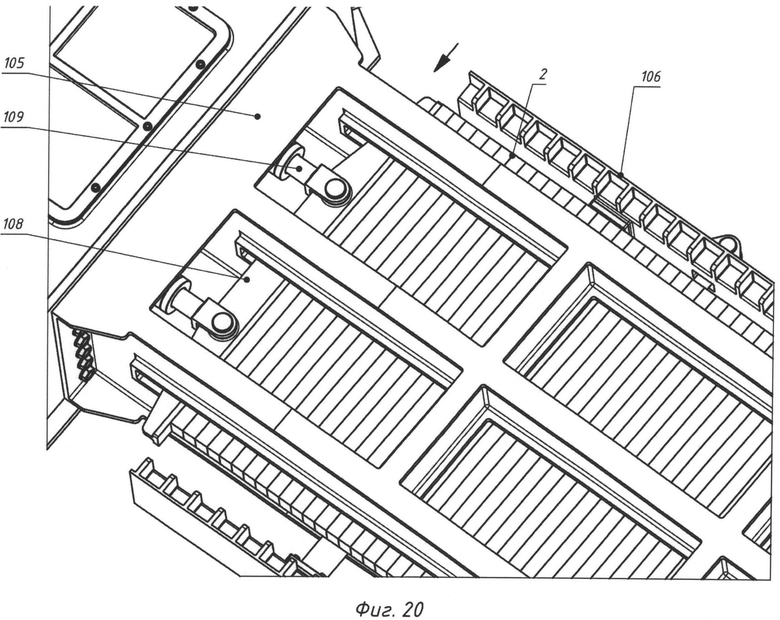

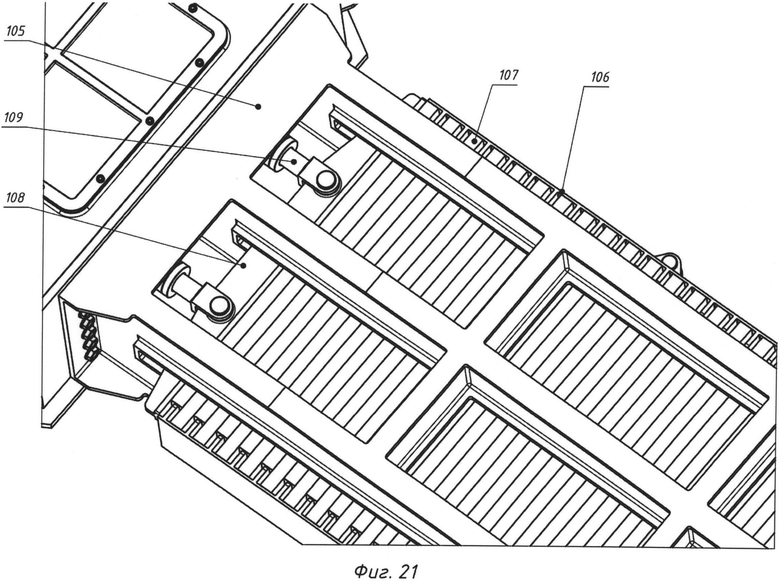

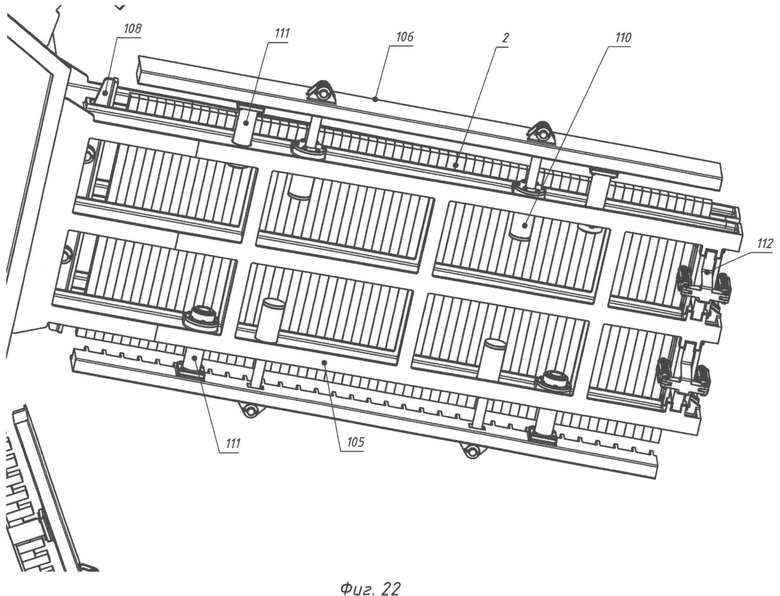

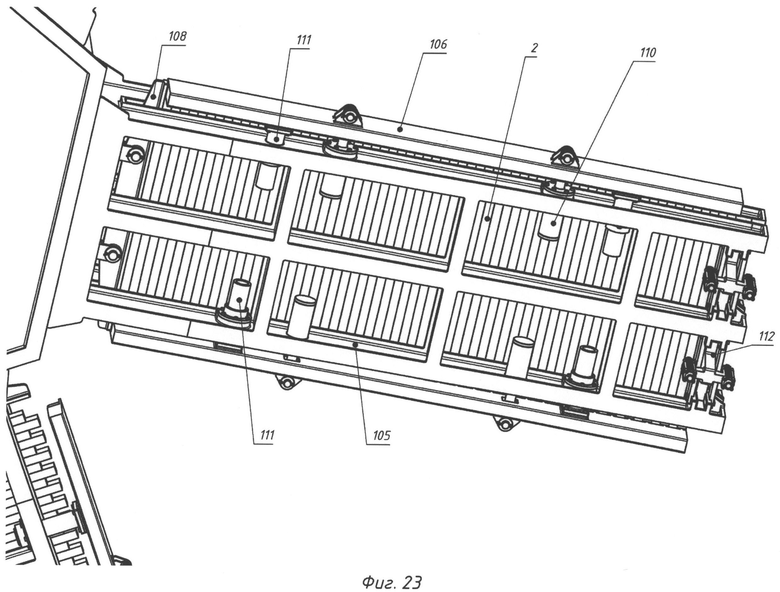

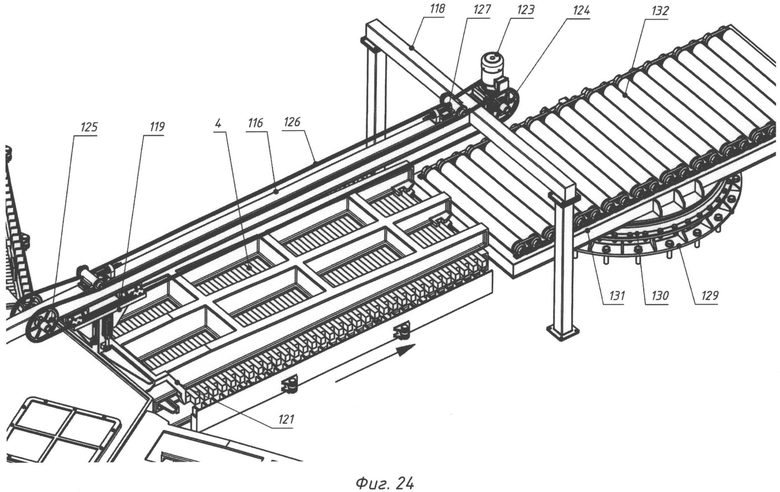

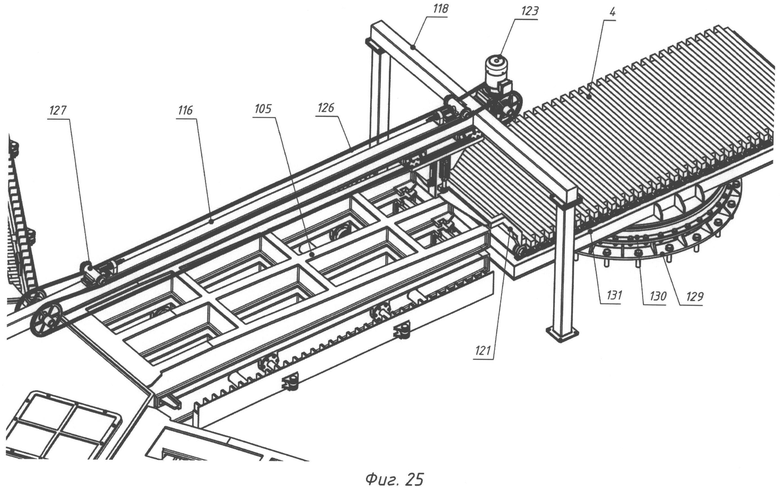

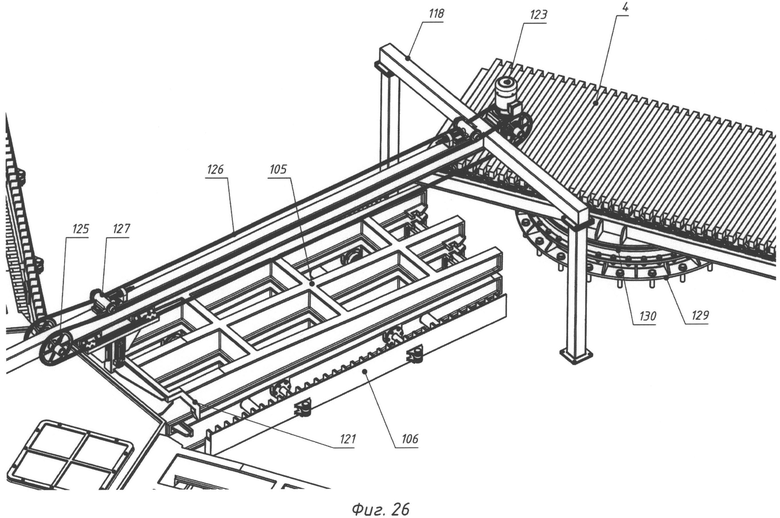

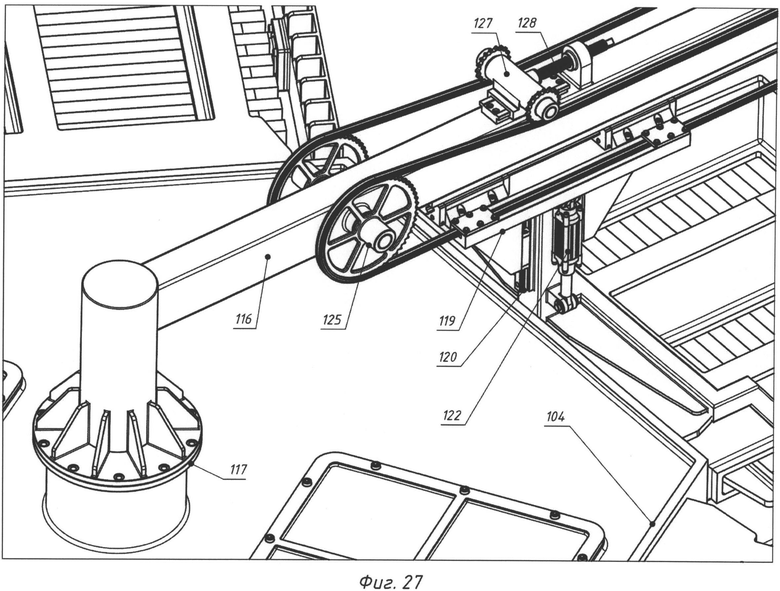

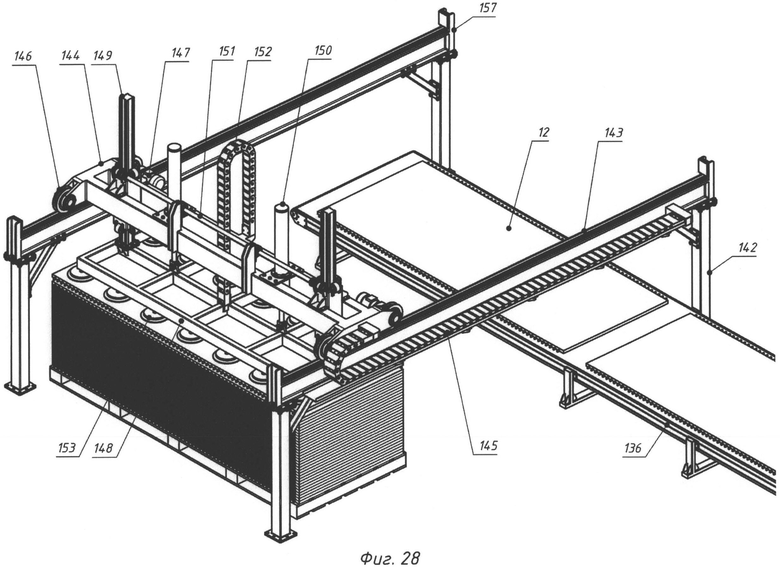

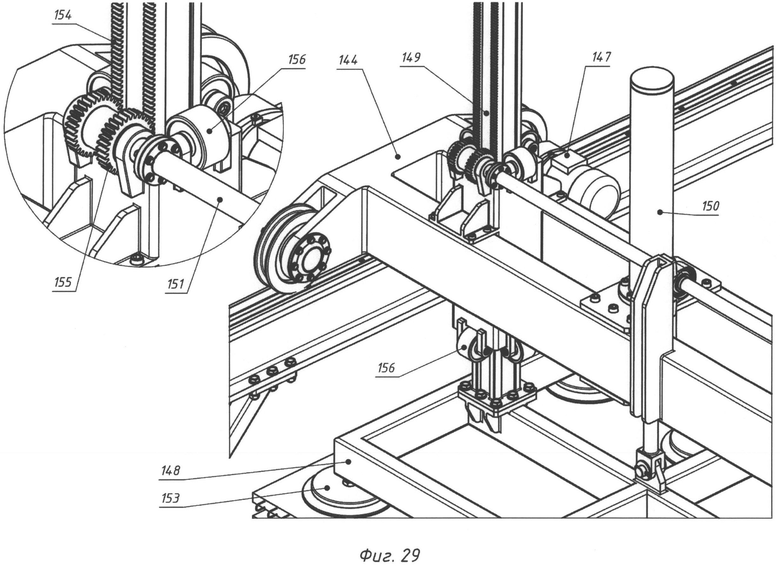

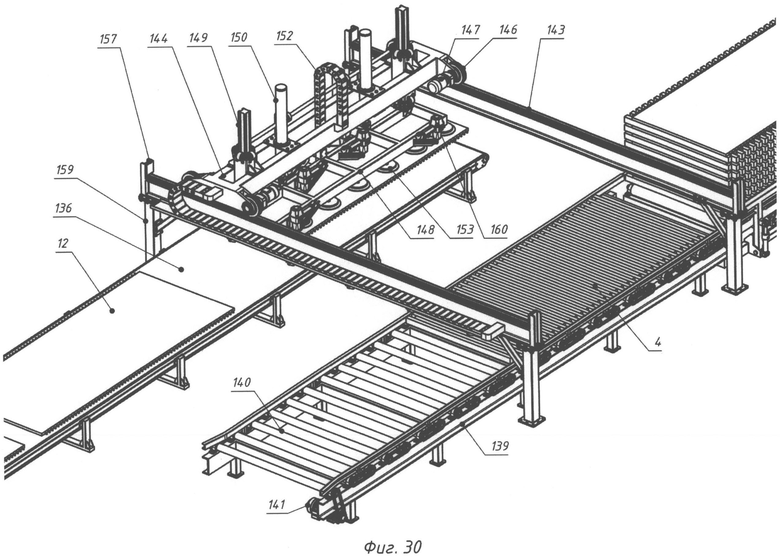

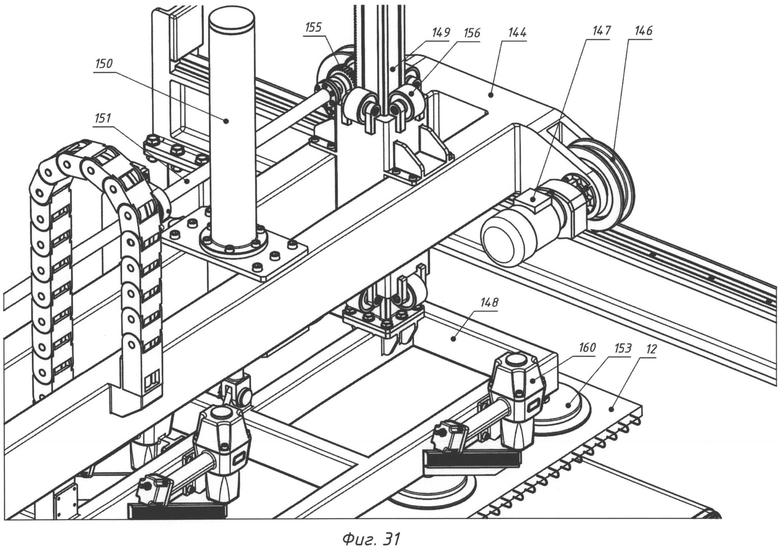

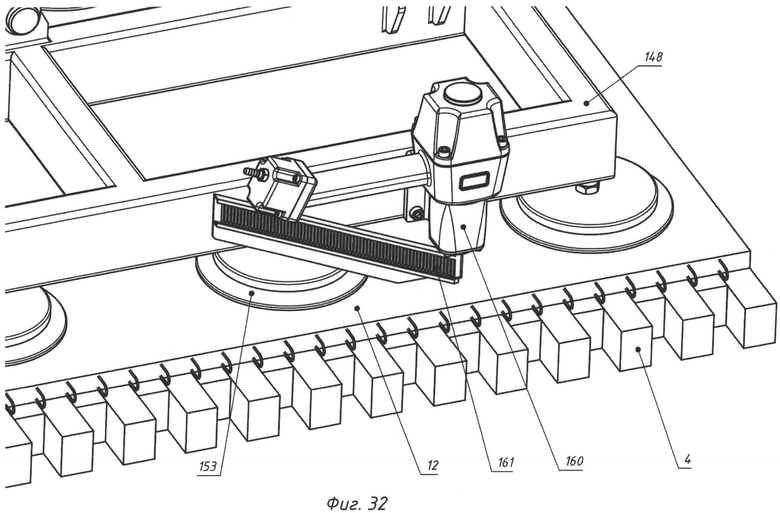

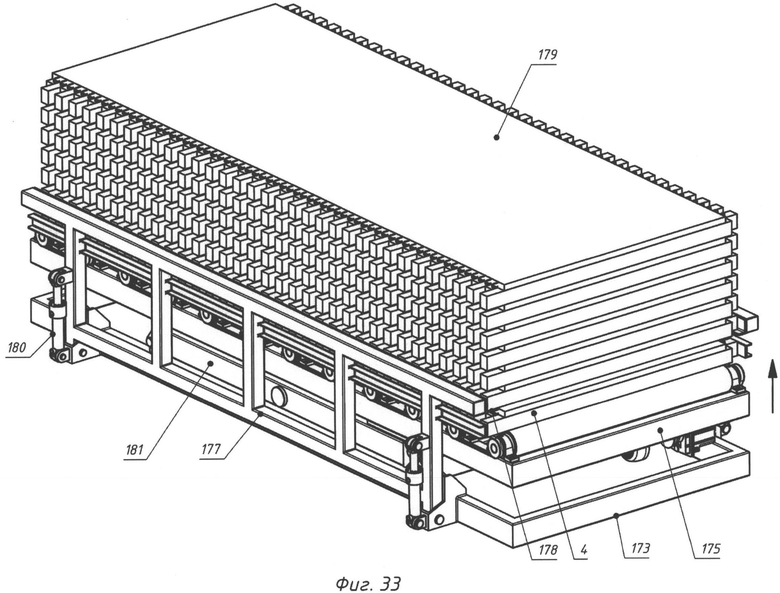

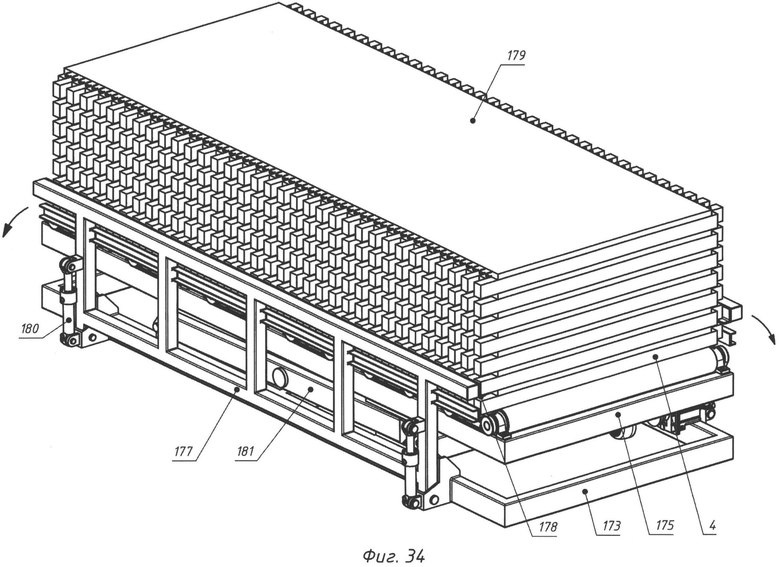

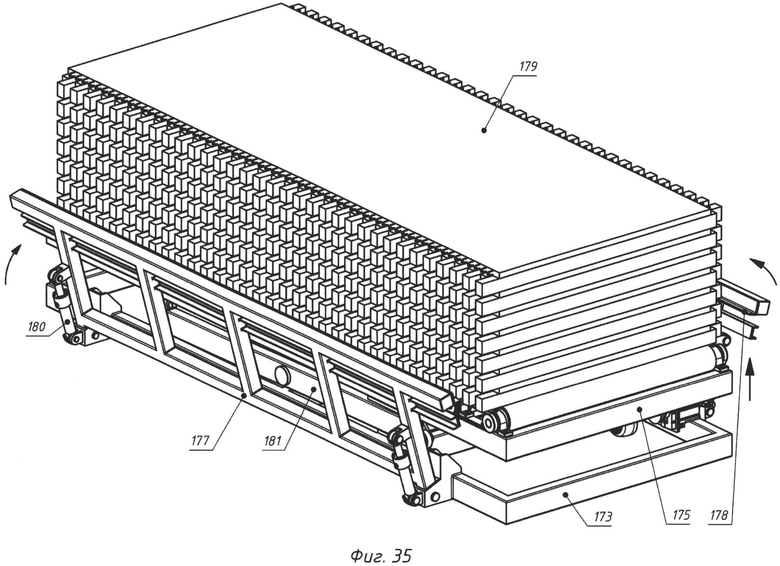

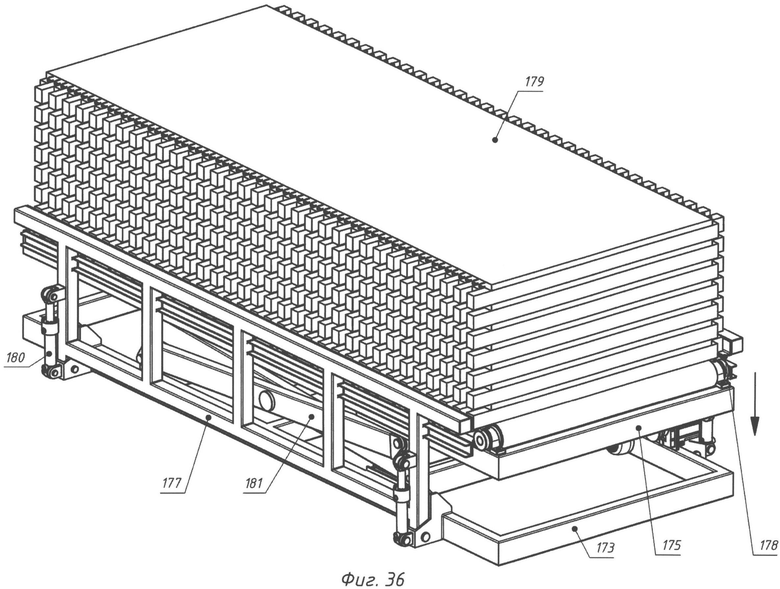

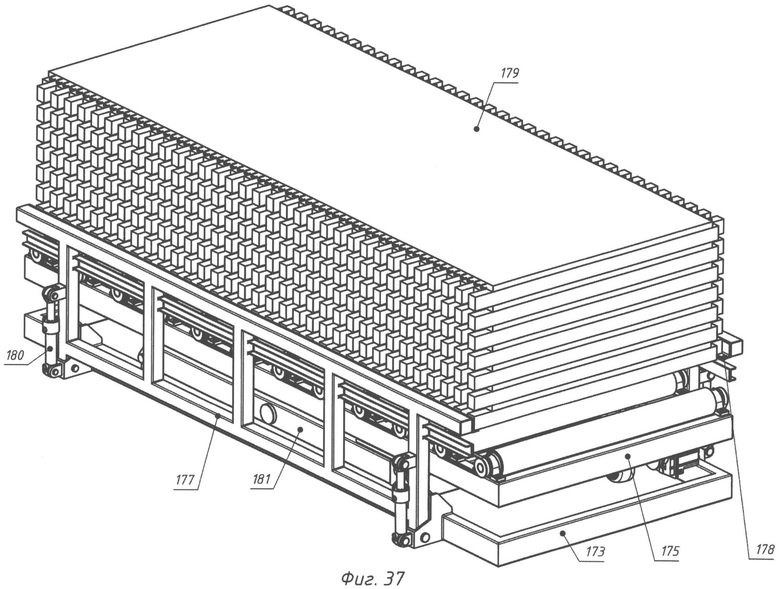

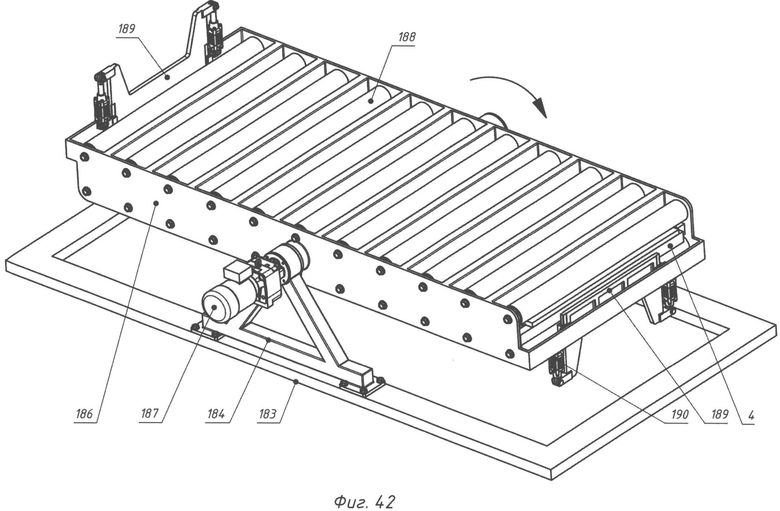

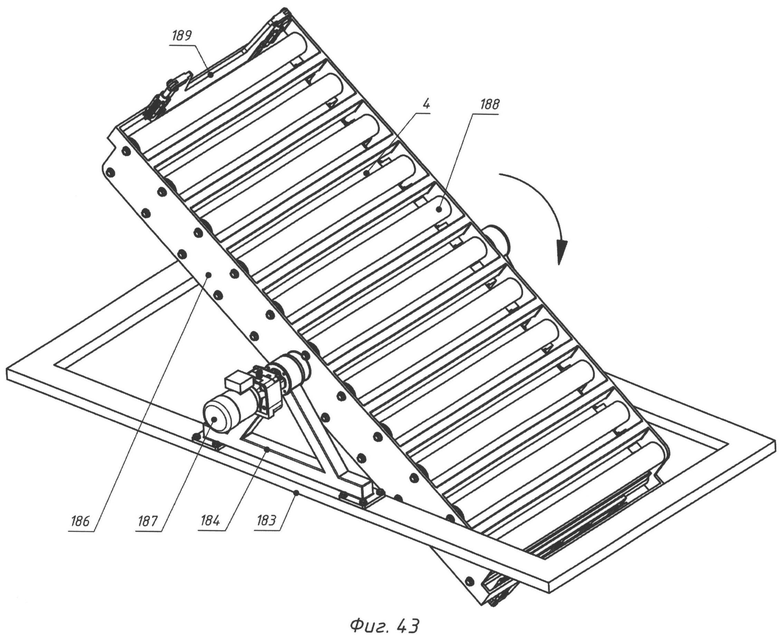

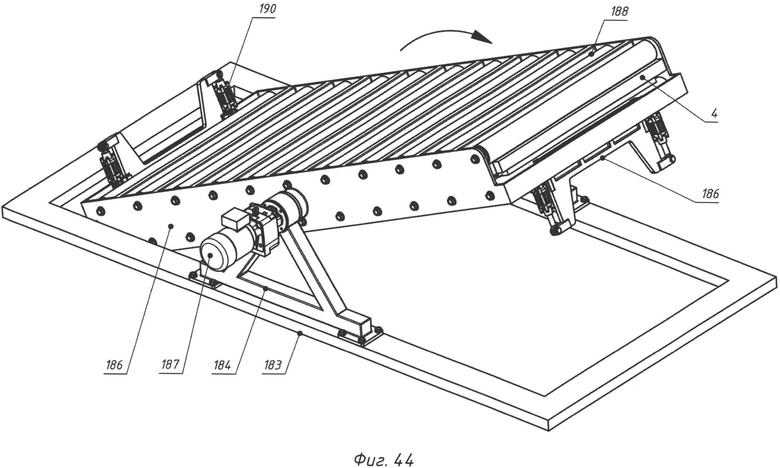

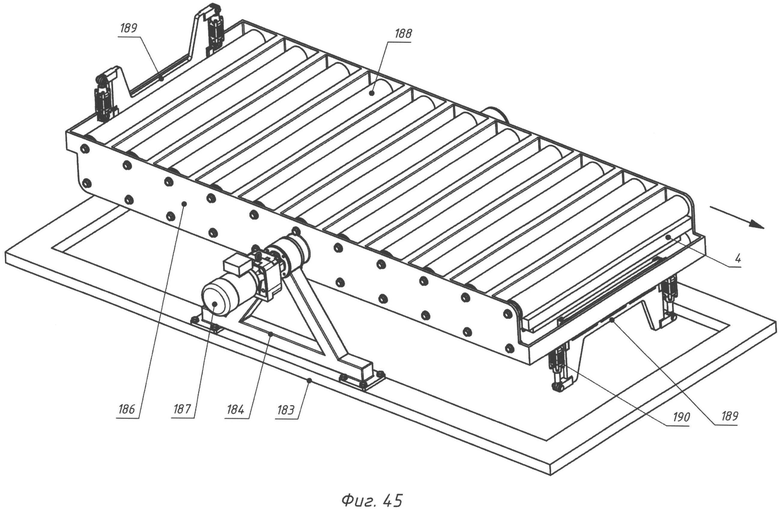

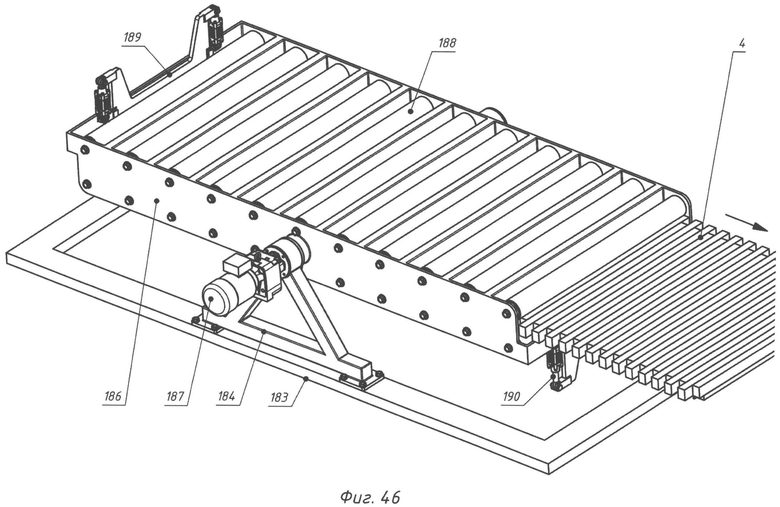

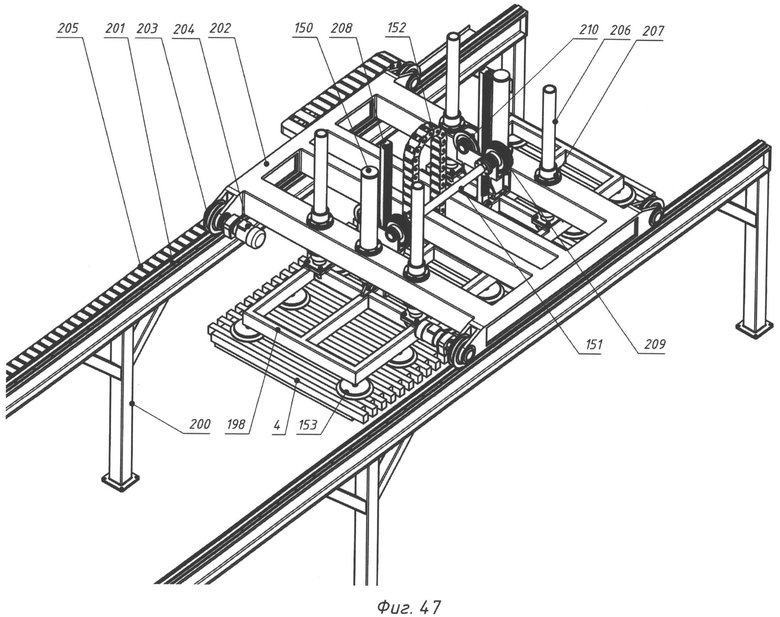

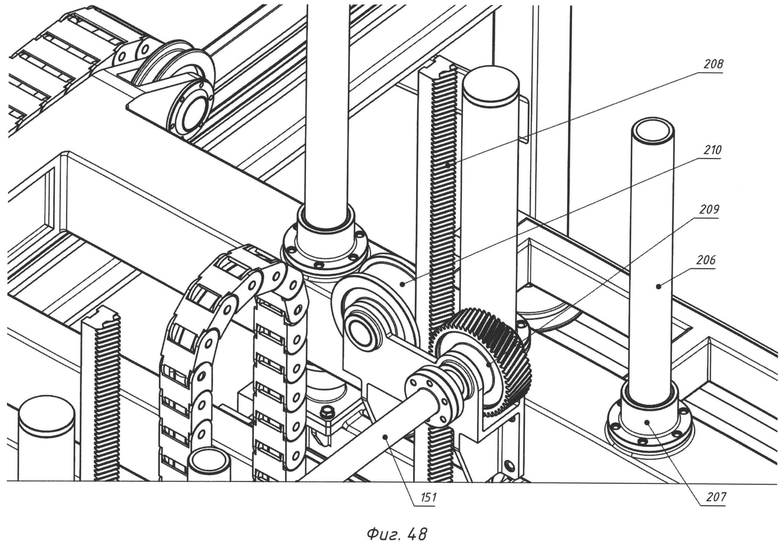

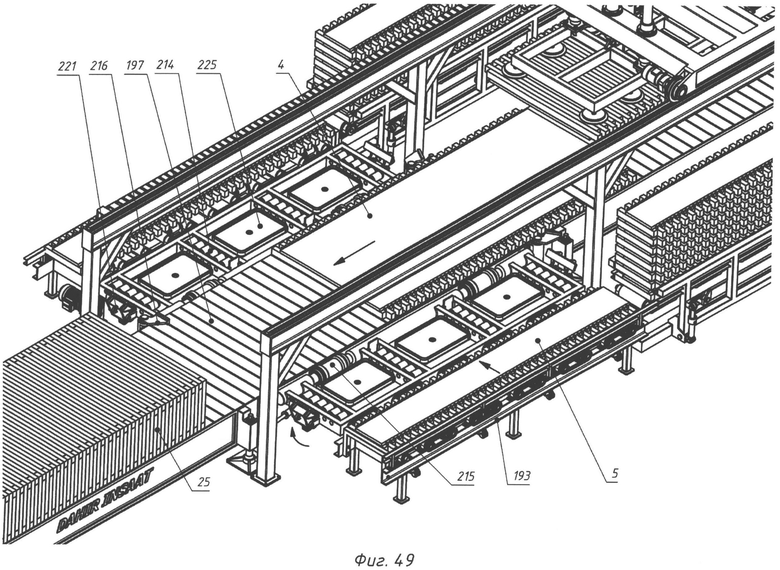

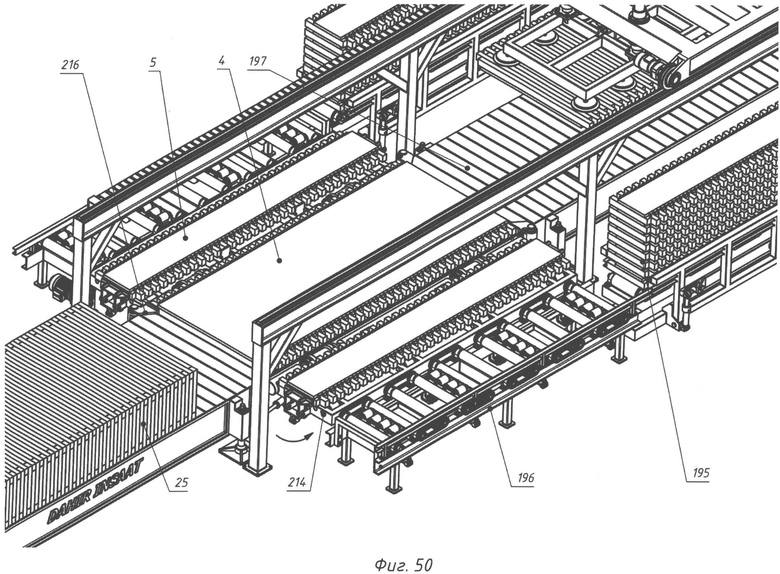

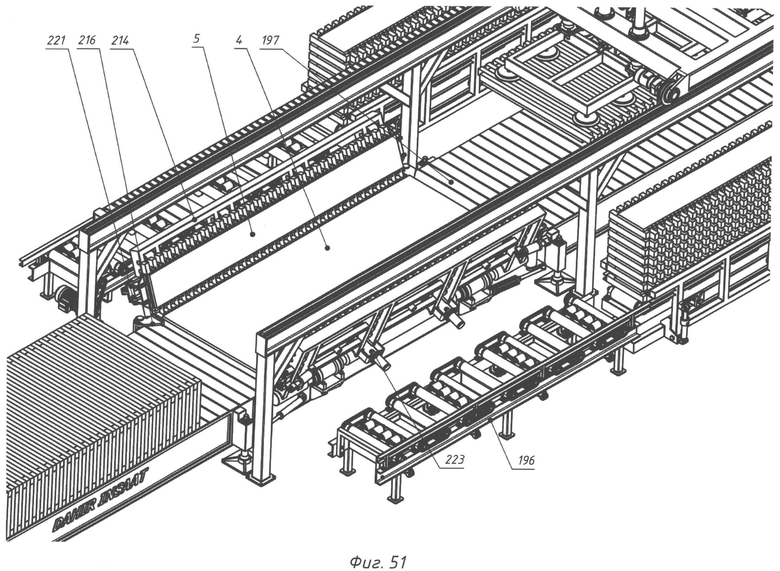

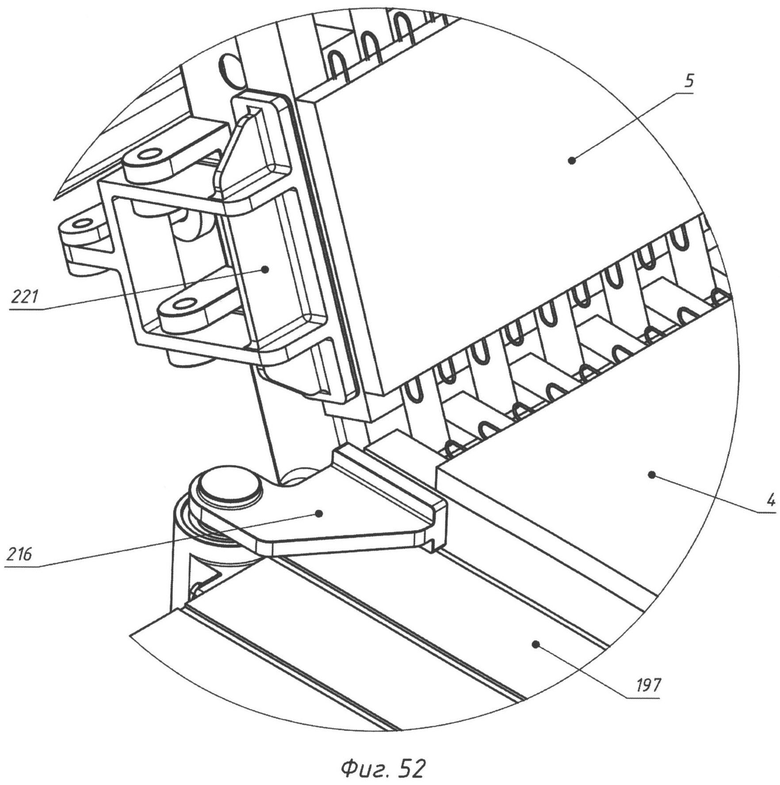

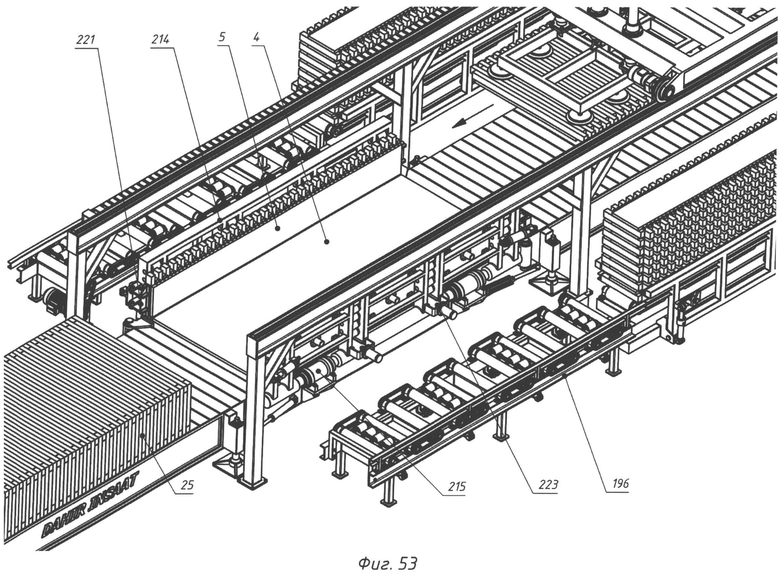

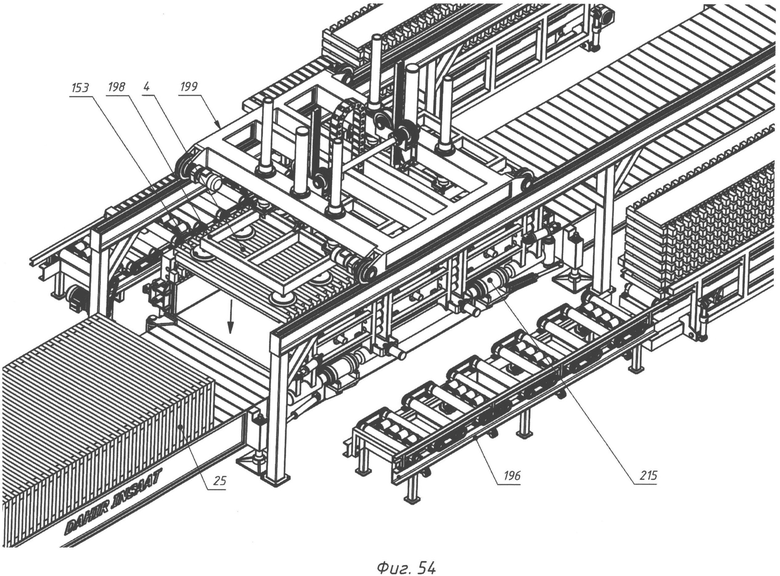

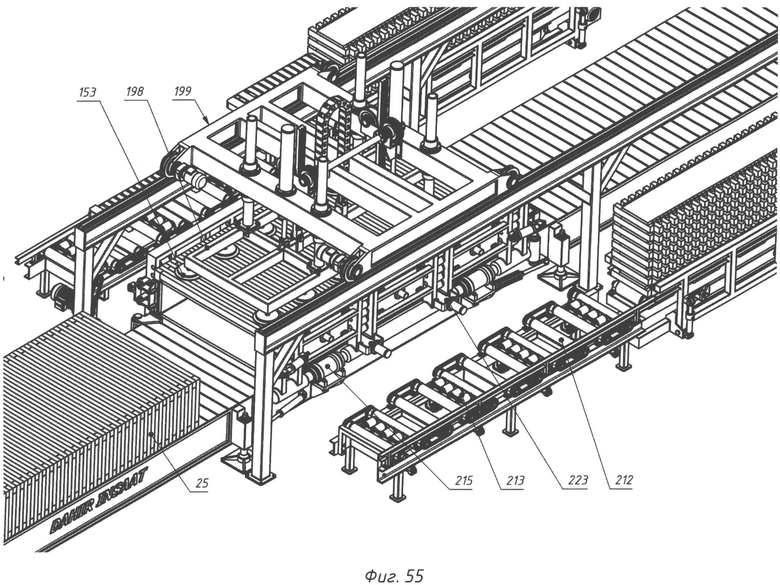

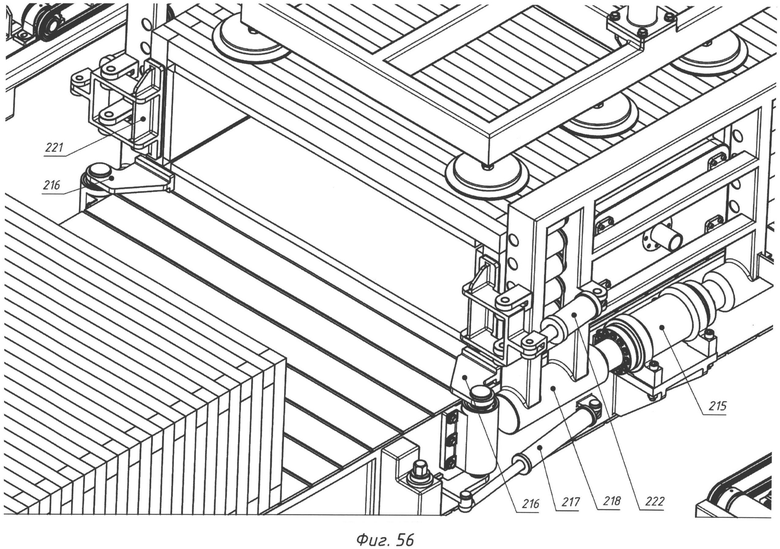

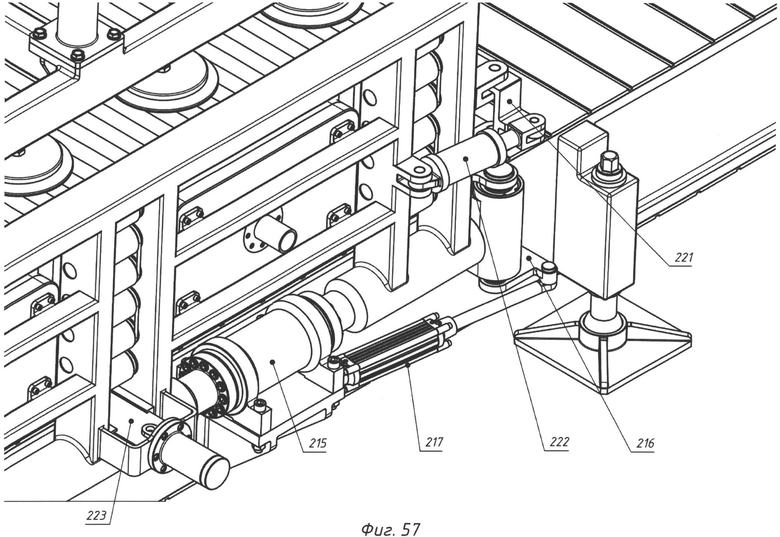

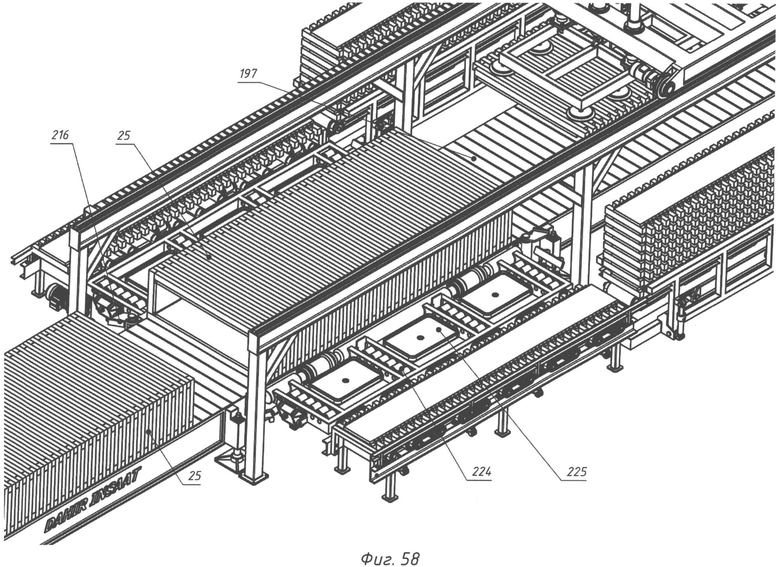

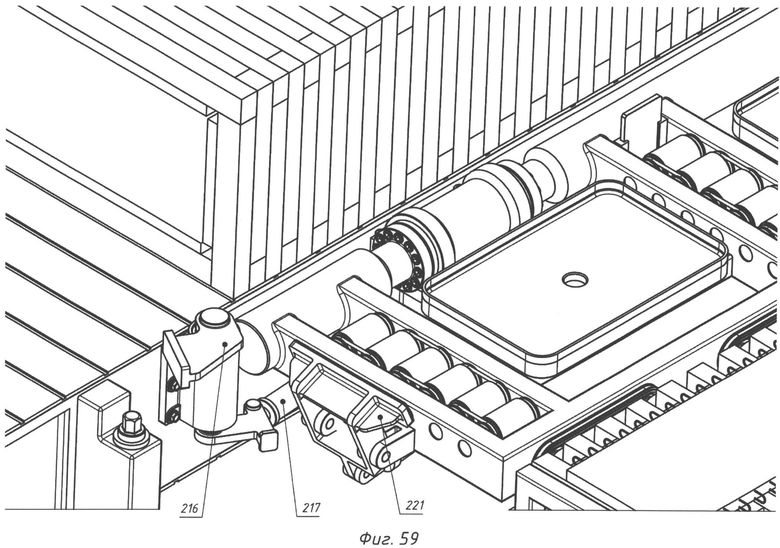

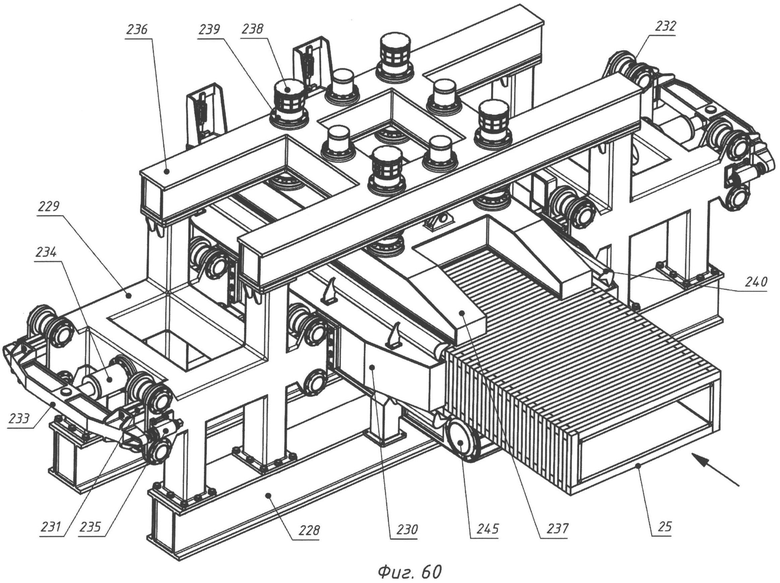

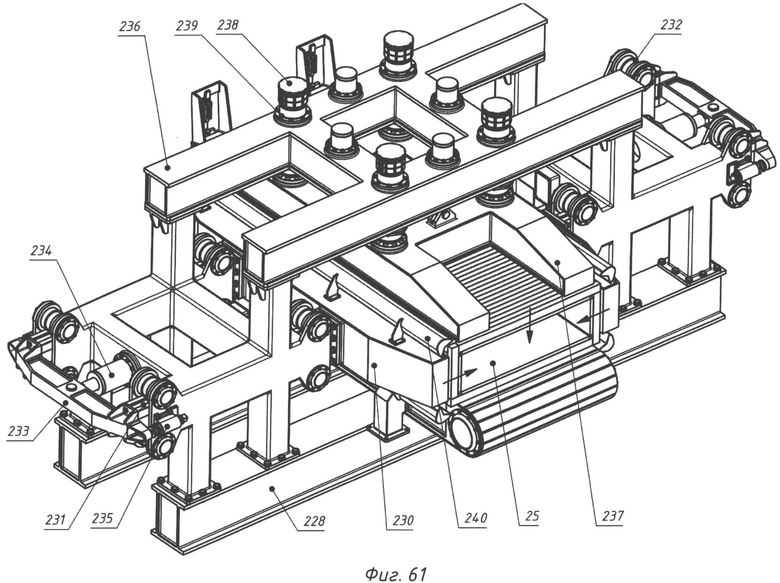

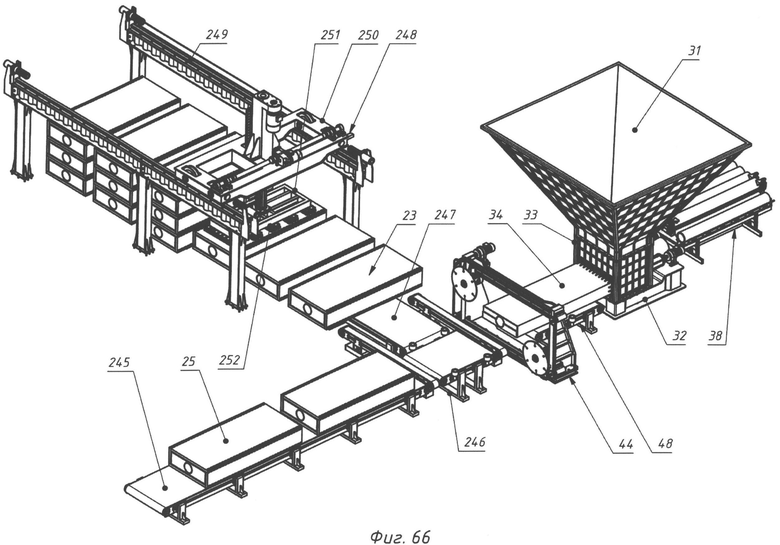

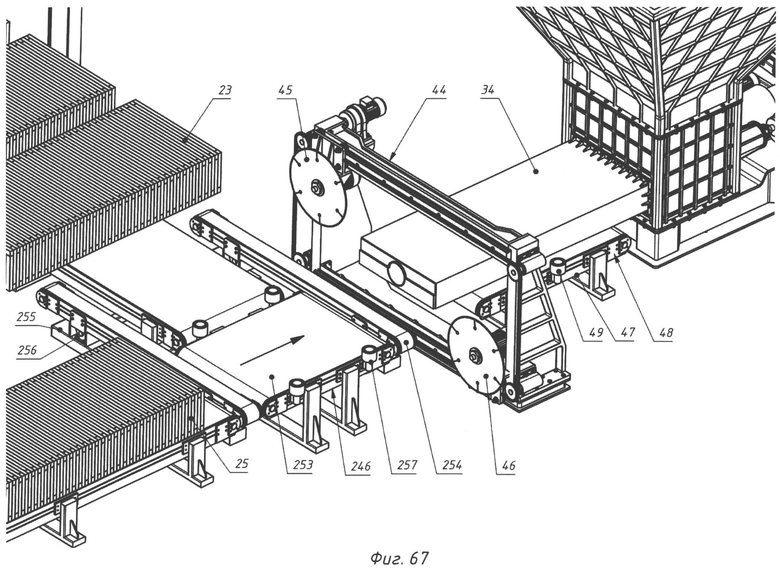

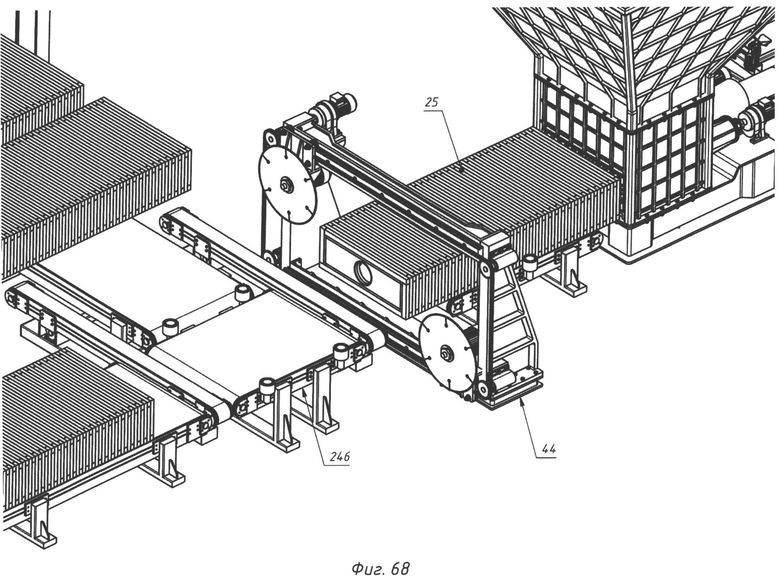

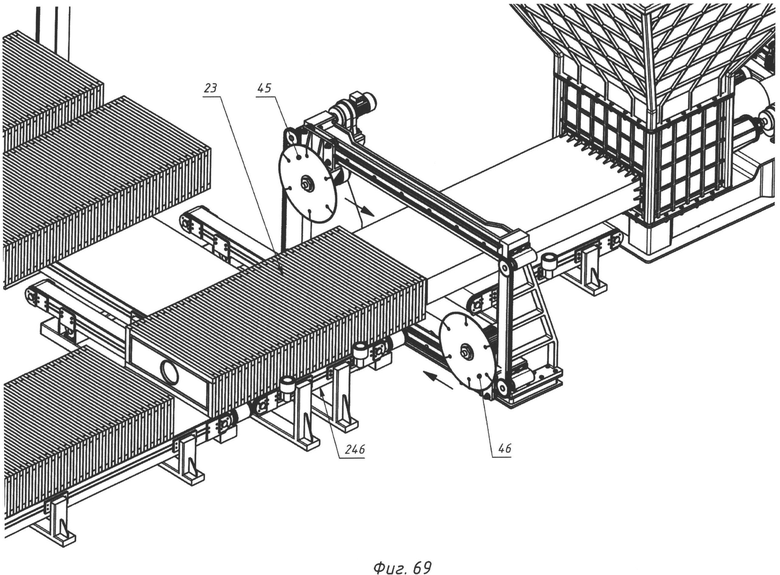

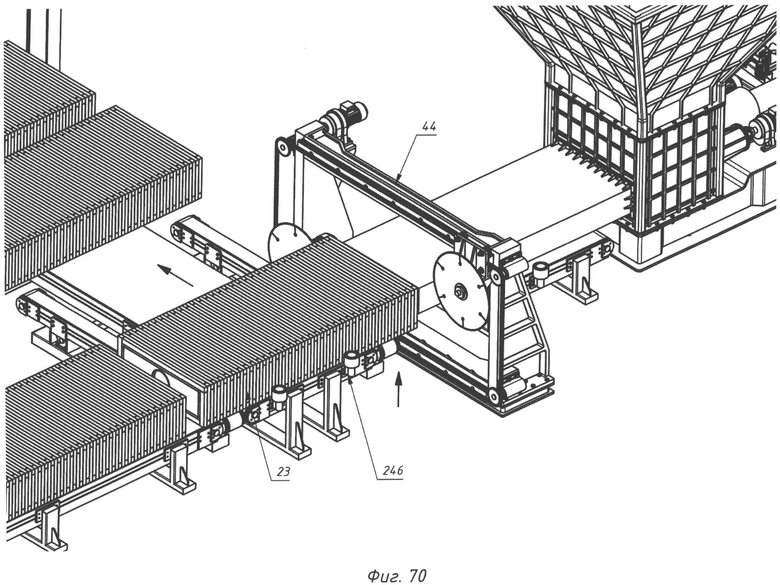

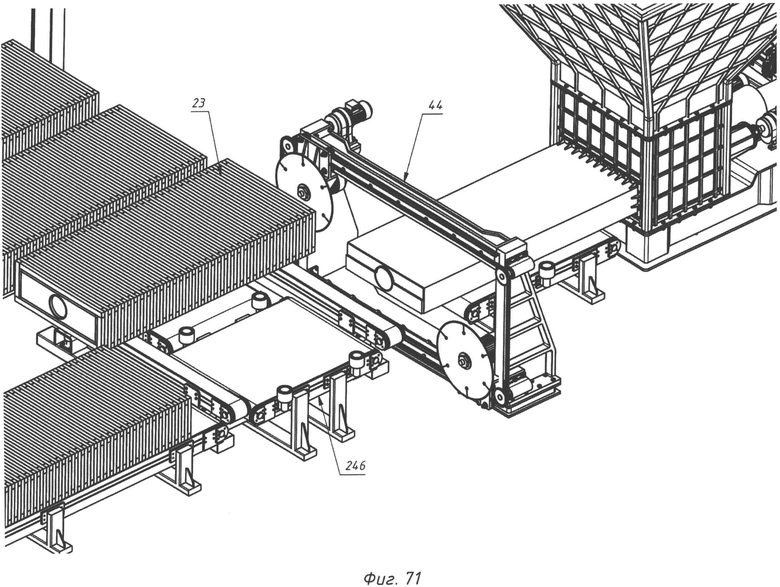

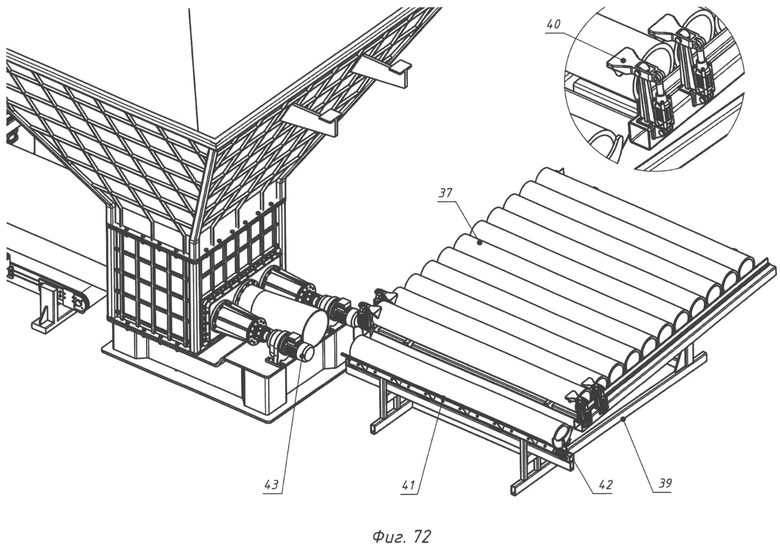

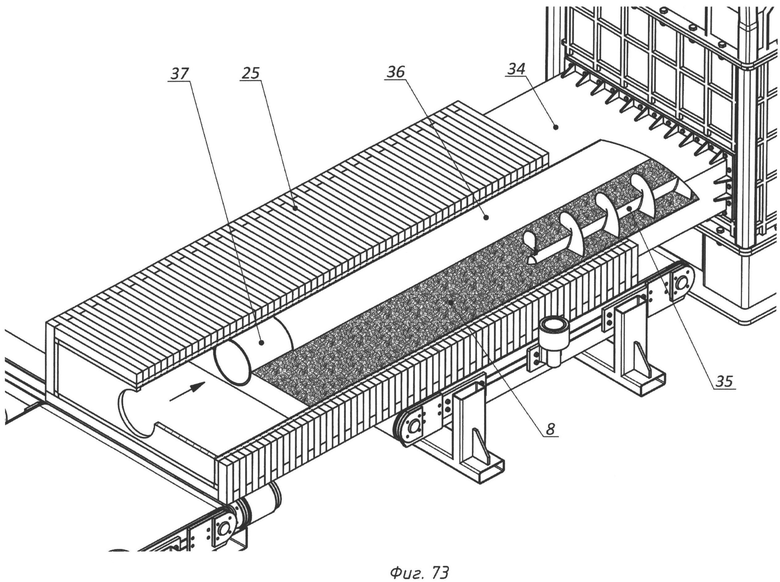

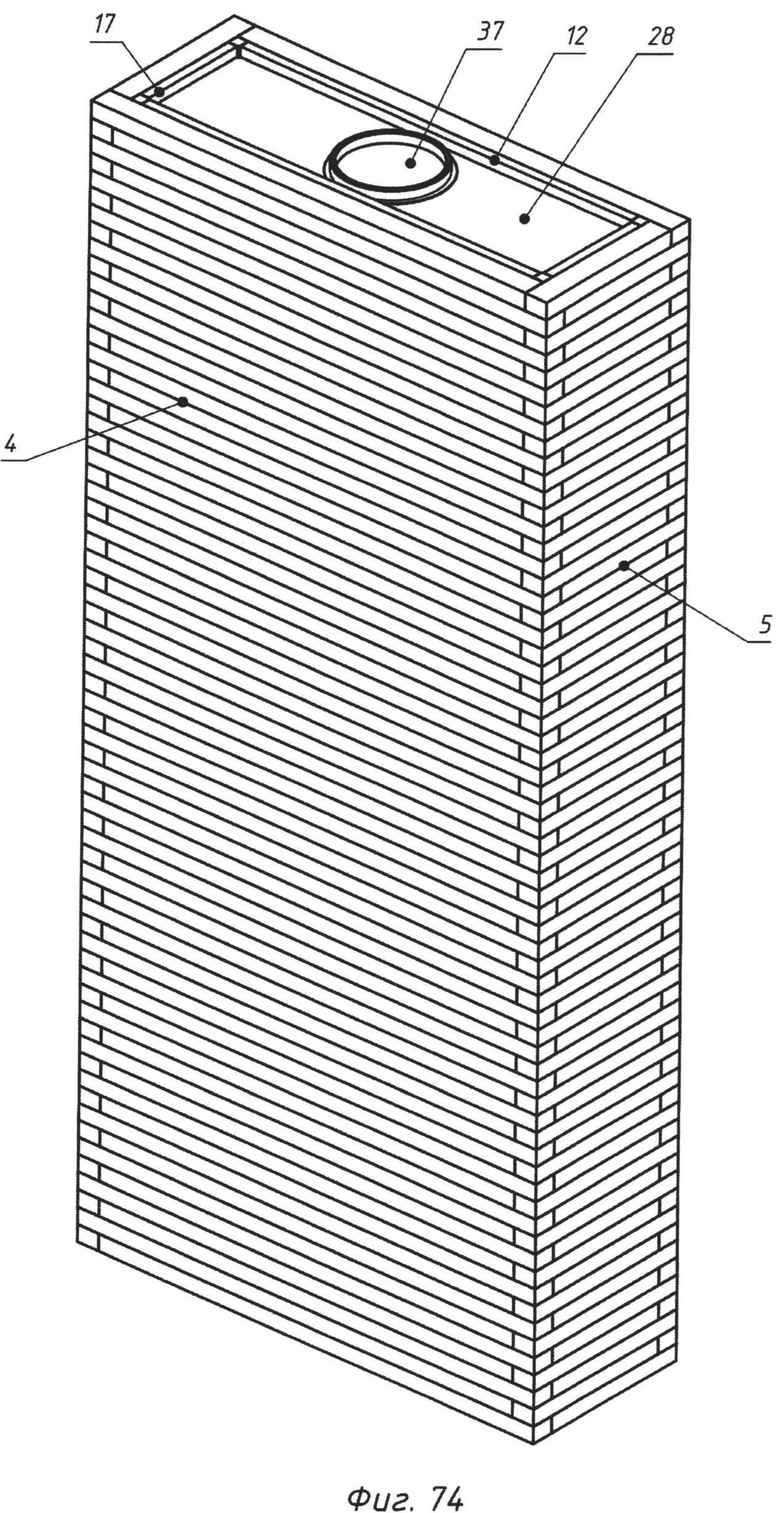

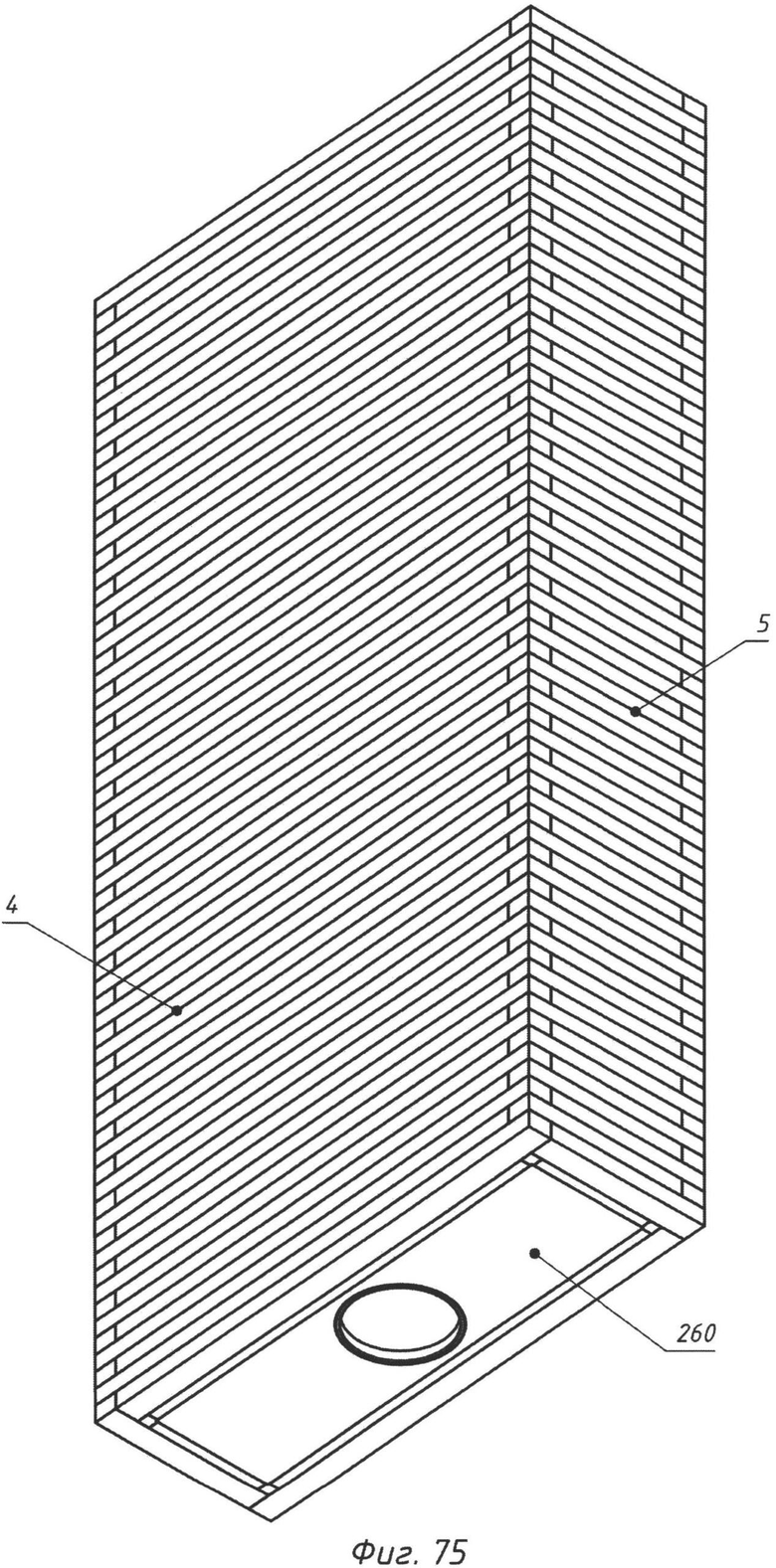

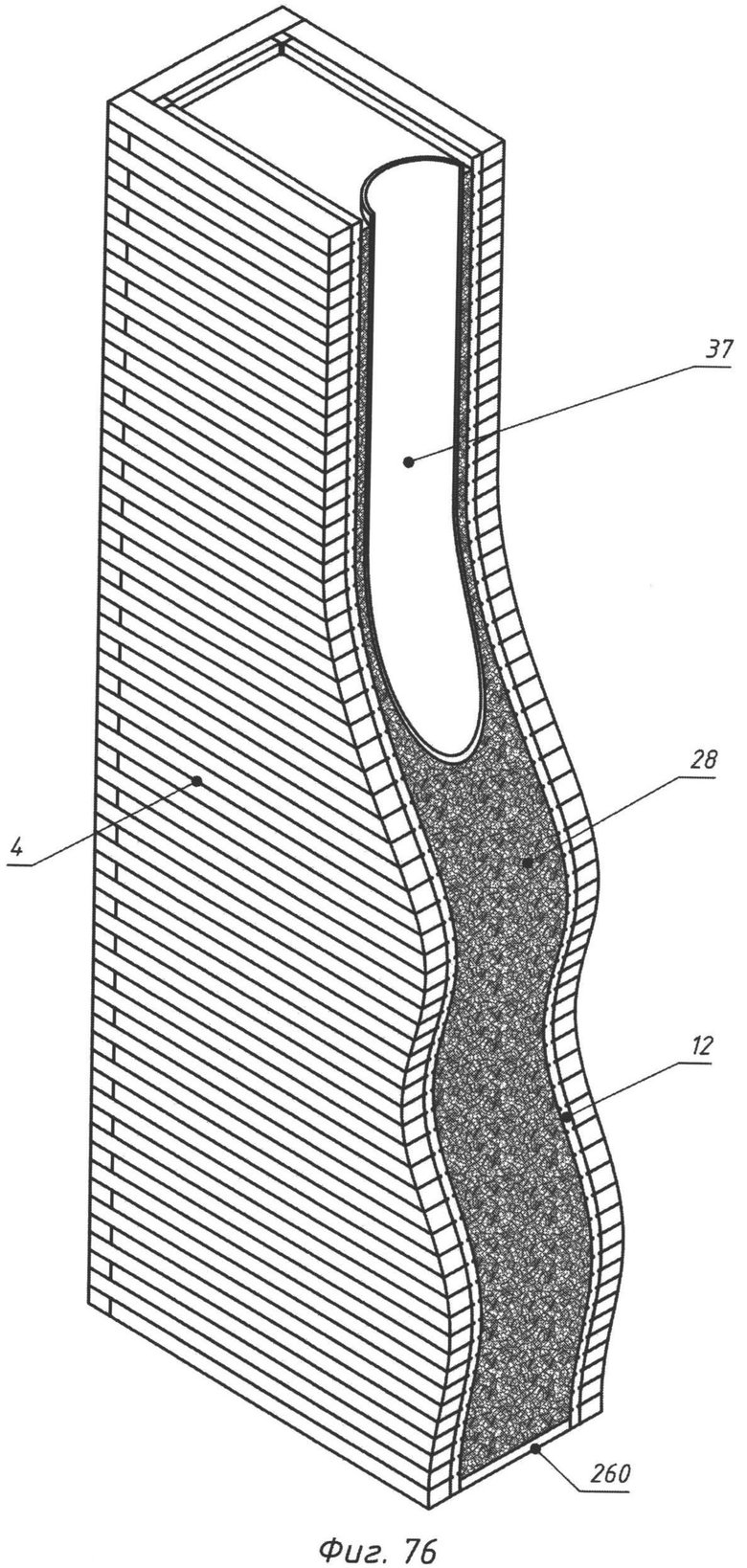

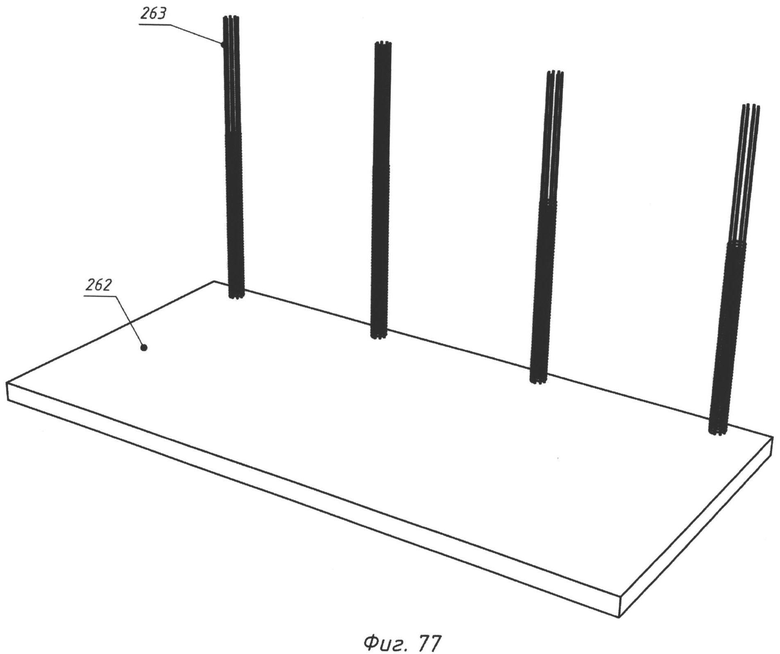

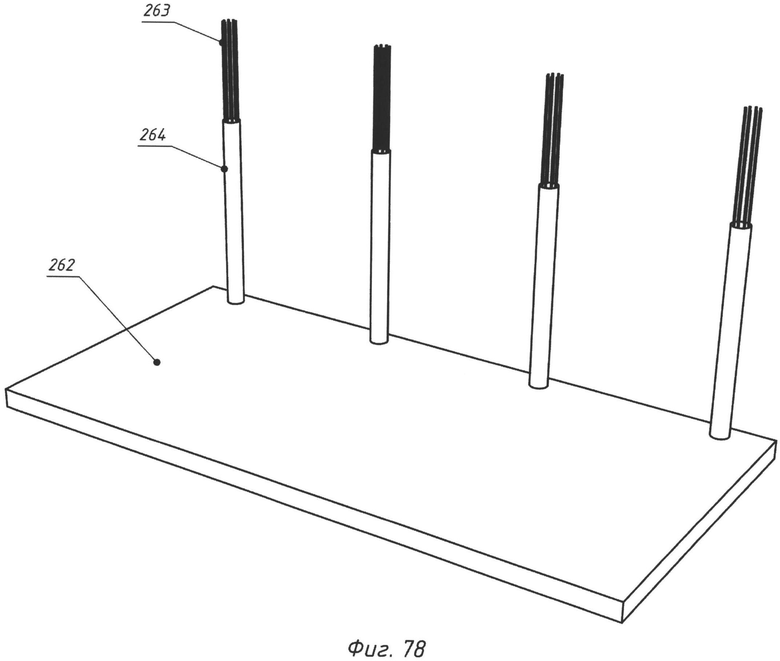

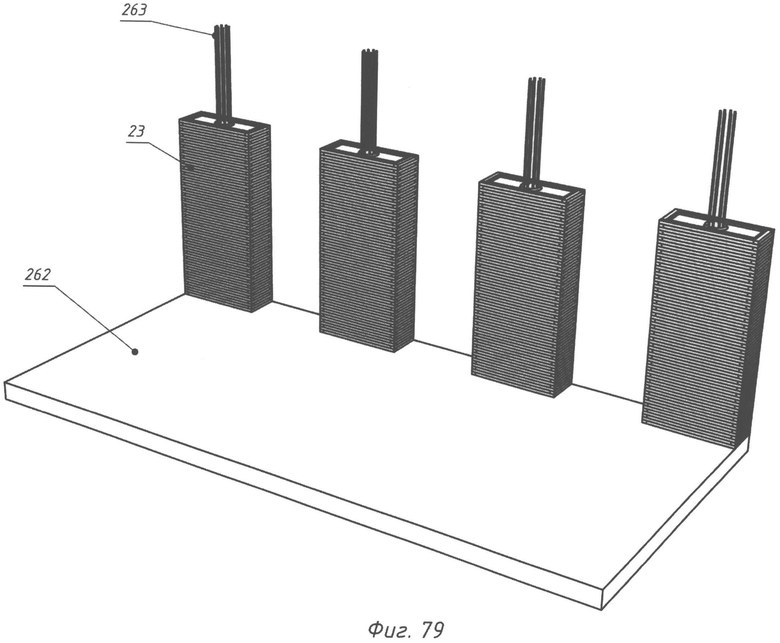

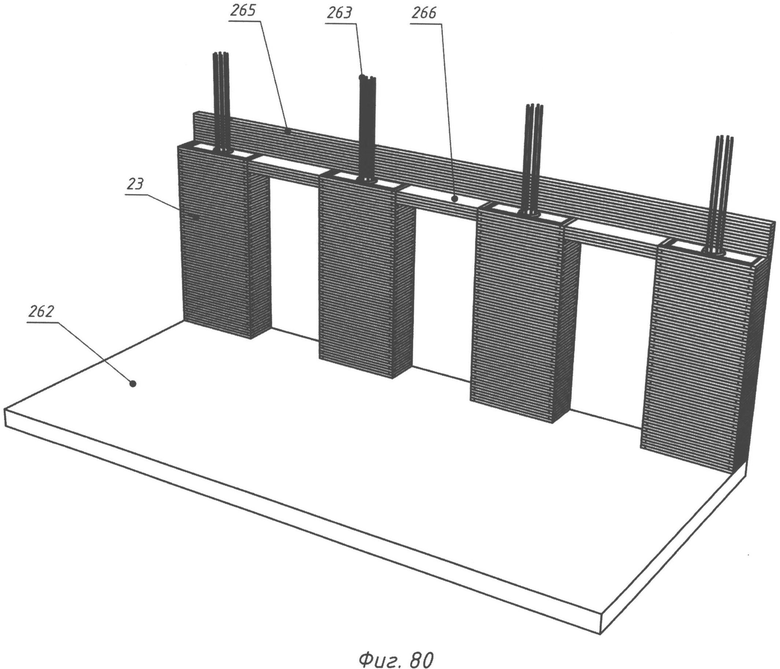

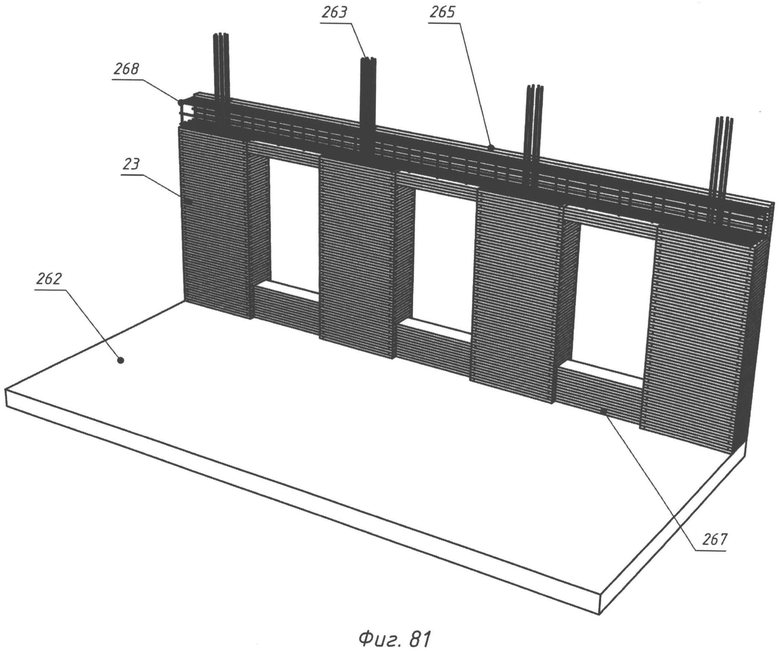

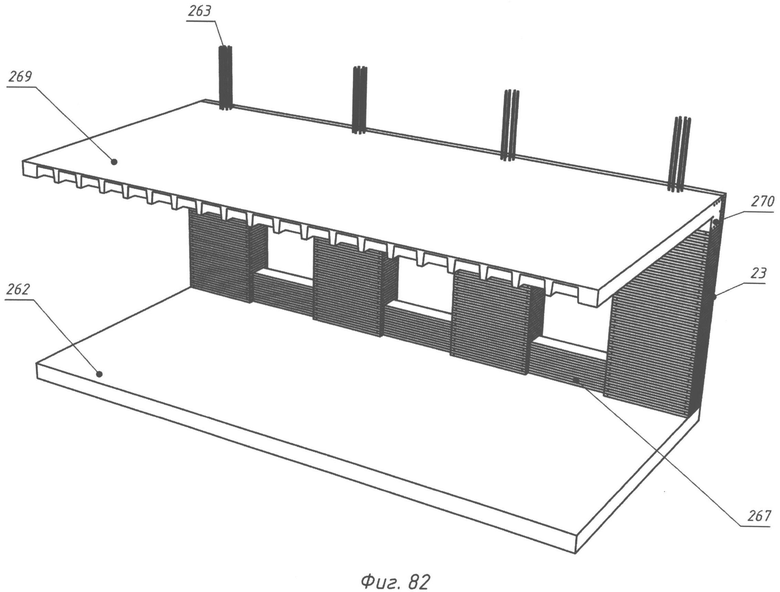

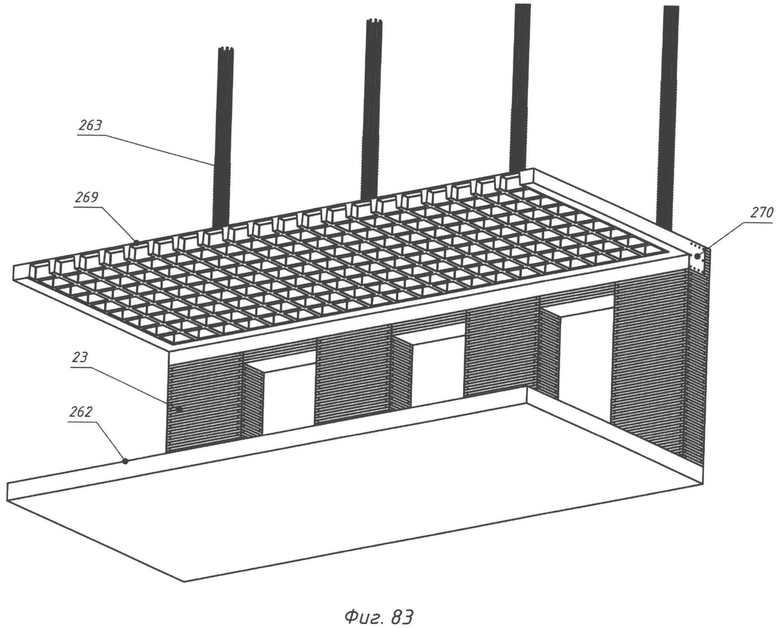

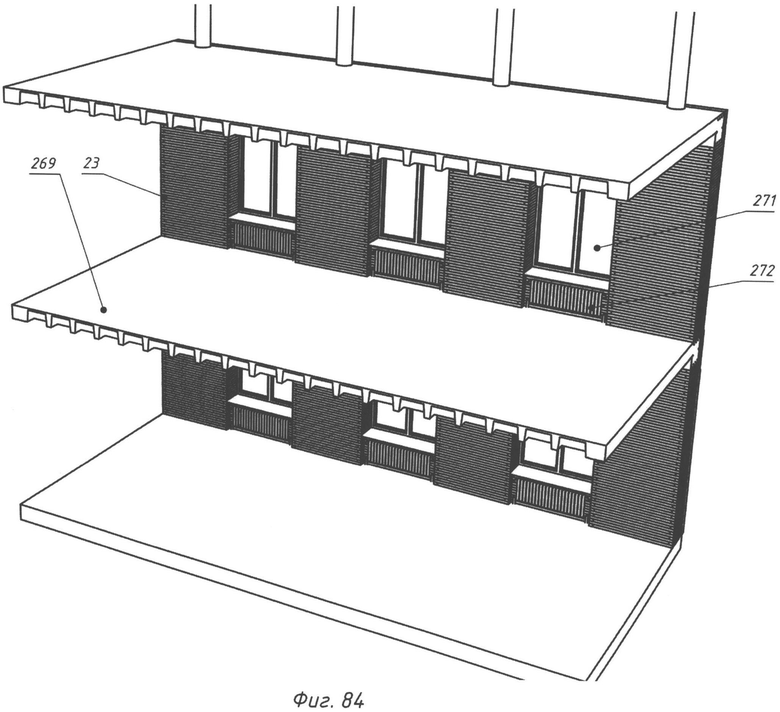

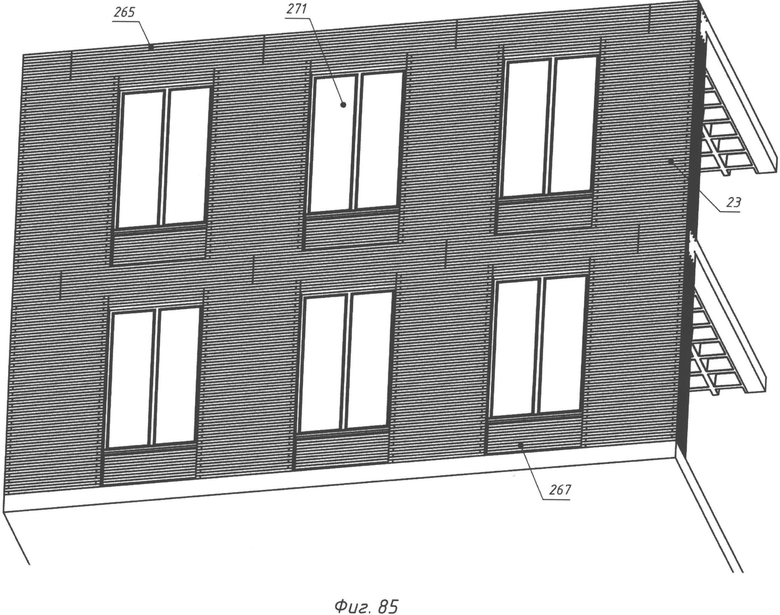

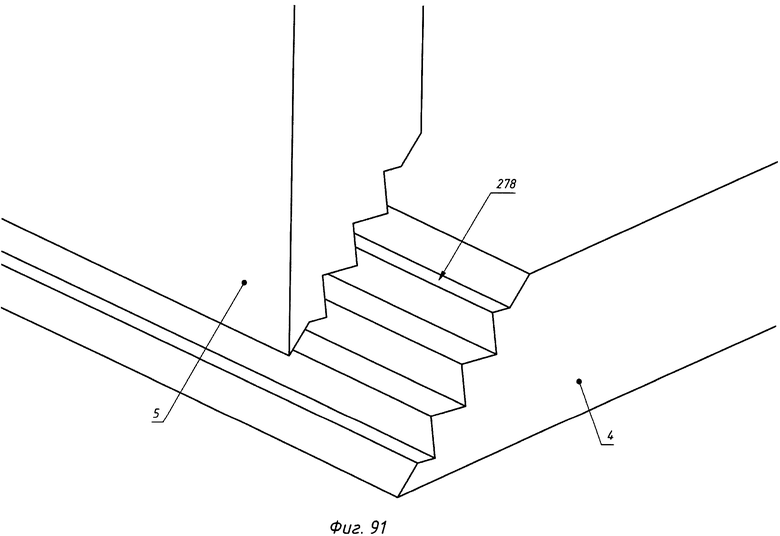

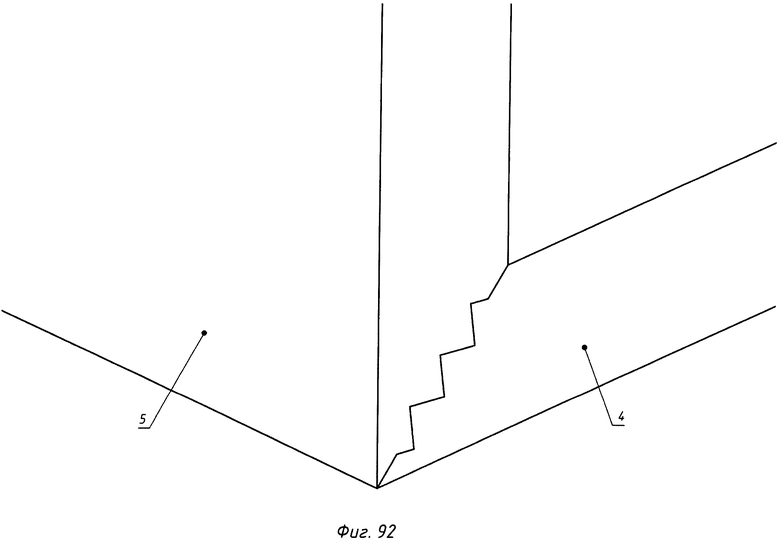

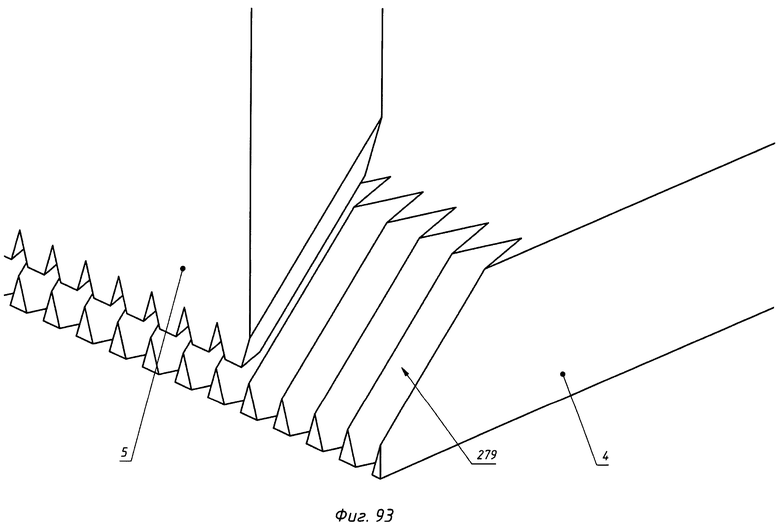

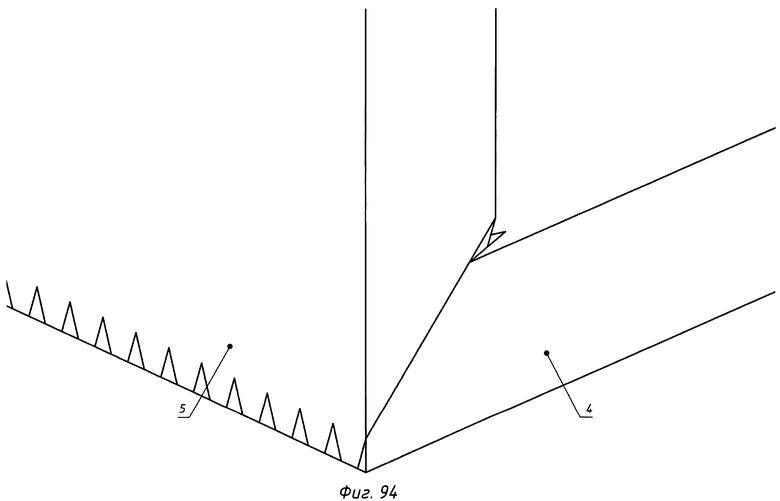

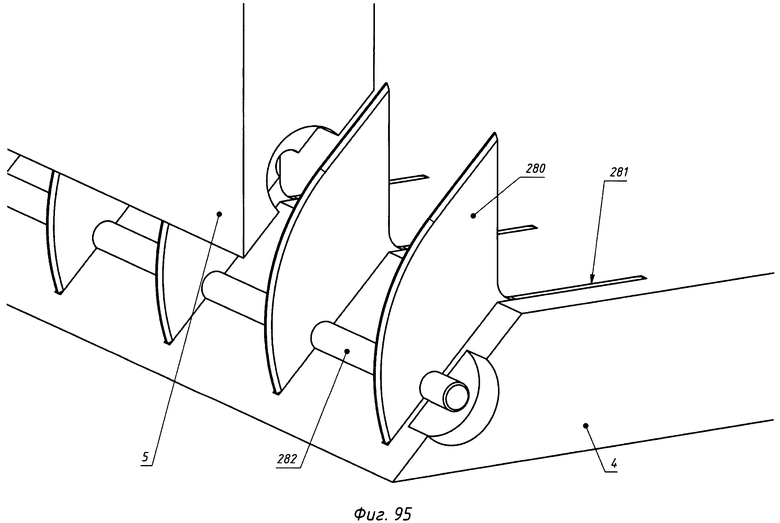

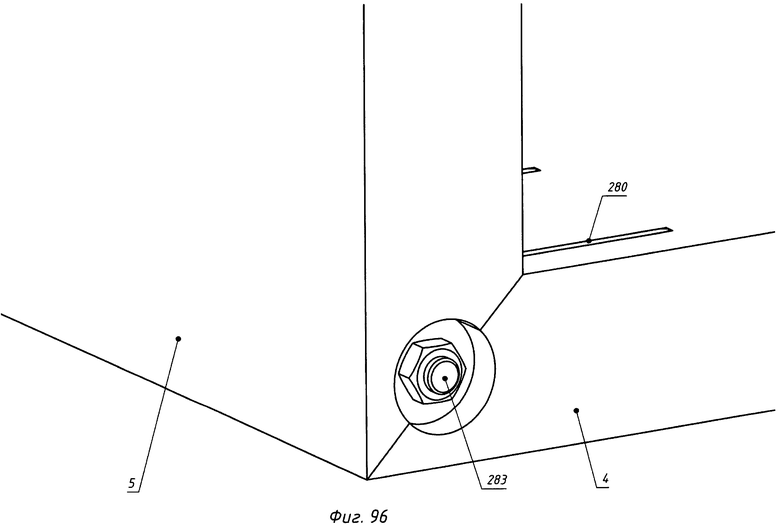

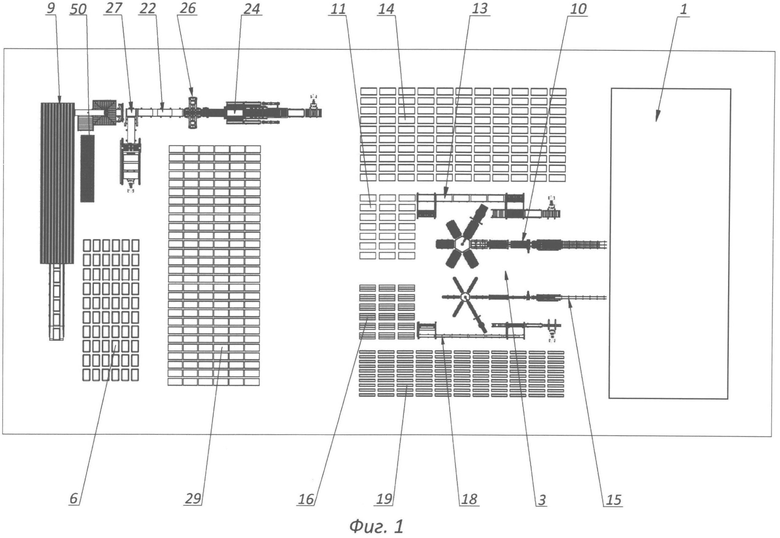

Изобретение поясняется чертежами. На фиг.1 схематически изображена технологическая линия для изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, вид в плане. На фиг.2 - то же, в изометрии. На фиг.3 - участок заполнения теплоизоляционного слоя (соломонабивной участок), в изометрии. На фиг.4 - участок формирования широких щитов, в изометрии. На фиг.5 - то же, клеенаносящая установка, в изометрии. На фиг.6 - то же, вид снизу, в изометрии. На фиг.7 - механизм подачи порции калиброванных реек к многопозиционному прессу, в изометрии. На фиг.8 - то же, в момент формирования будущего щита, в изометрии. На фиг.9 - то же, в момент проталкивания реек к прессу, в изометрии. На фиг.10 - то же, в момент сжатия реек в продольном направлении, в изометрии. Фиг.11 - то же, привод, в изометрии. На фиг.12 - то же, ведомые звездочки. На фиг.13 - то же, концевой участок механизма подачи порции калиброванных реек к прессу. На фиг.14 - то же, механизм продольного сжатия реек в щиты. На фиг.15 - то же перед подачей реек к прессу, вид снизу. На фиг.16 - то же, после прохождения реек к прессу, вид снизу. На фиг.17 - пресс при поступлении порции калиброванных реек. На фиг.18 - то же, перед продольным сжатием. На фиг.19 - то же при поступлении реек на пресс, вид сверху. На фиг.20 - то же, перед поперечным сжатием. На фиг.21 - то же, после поперечного сжатия. На фиг.22 - то же перед поперечным сжатием, вид снизу. На фиг.23 - то же, после поперечного сжатия, вид снизу. На фиг.24 - перед выгрузкой склеенного щита из пресса. На фиг.25 - то же, после выгрузки склеенного щита из пресса. На фиг.26 - то же, во время поворота склеенного щита на поворотном столе. На фиг.27 - привод пресса. На фиг.28 - расштабелирование гипсовых панелей. На фиг.29 - то же, привод вертикального перемещения траверсы с присосками. На фиг.30 - участок крепления гипсовых панелей к щитам. На фиг.31 - то же, привод горизонтального перемещения траверсы с присосками. На фиг.32 - то же, механизм крепления гипсовых панелей к щитам. На фиг.33 - штабелеукладчик готовых широких щитов, рольганг в нижнем положении. На фиг.34 - то же, рольганг в верхнем положении. На фиг.35 - то же, захваты разведены в стороны. На фиг.36 - то же, захваты сомкнуты на предпоследнем щите, рольганг с нижним щитом опускается. На фиг.37 - то же, рольганг отводит нижний щит на кантователь. На фиг.38 - то же, вид снизу. На фиг.39 - участок сборки коробов. На фиг.40 - то же, рольганг приемный. На фиг.41 - то же, кантователь, щит подведен к кантователю. На фиг.42 - то же, щит внутри кантователя. На фиг.43 - то же, кантователь в начале поворота. На фиг.44 - то же, кантователь в конце поворота. На фиг.45 - то же, кантователь развернут на 180°. На фиг.46 - то же, перевернутый щит выводится из кантователя. На фиг.47 - то же, кран-манипулятор. На фиг.48 - то же, привод крана-манипулятора. На фиг.49 - то же, подача широкого щита в зону сборки коробов. На фиг.50 - то же, перед поворотом узких щитов. На фиг.51 - то же, узкие щиты в момент поворота. На фиг.52 - то же, поворотное устройство узких щитов. На фиг.53 - то же, сформированы боковые части короба. На фиг.54 - то же, в момент опускания верхнего щита. На фиг.55 - то же, короб собран. На фиг.56 - то же, механизмы формирования короба. На фиг.57 - то же, механизм зажима короба. На фиг.58 - то же, перед удалением собранного короба. На фиг.59 - то же, механизм передвижения короба. На фиг.60 изображен пресс готовых коробов, в момент подачи короба. На фиг.61 - то же, в момент обжатия короба. На фиг.62 - то же, с готовым коробом. На фиг.63 - то же, механизм обжатия короба. На фиг.64 - то же, фронтальная часть пресса перед снятием напряжения с короба. На фиг.65 - то же, после снятия напряжения с короба. На фиг.66 - участок заполнения теплоизоляционного слоя. На фиг.67 - то же, перед подачей короба. На фиг.68 - то же, после заполнения короба. На фиг.69 - то же, перед обрезкой наполнителя. На фиг.70 - то же, после обрезки наполнителя. На фиг.71 - то же, после полного изготовления панели. На фиг.72 - то же, механизм подачи труб панели. На фиг.73 - то же, короб в сечении при заполнении. На фиг.74 - готовая панель в изометрии. На фиг.75 - то же, вид снизу. На фиг.76 - то же, в разрезе. На фиг.77 - возведение здания, заливка фундамента с арматурой под колонны железобетонного монолитного каркаса здания. На фиг.78 - то же, с залитыми колоннами. На фиг.79 - то же, установка панелей на первом этаже. На фиг.80 - то же, формирование карниза второго этажа. На фиг.81 - то же, установка подоконников первого этажа и ригельной арматуры второго этажа. На фиг.82 - то же, с перекрытием второго этажа. На фиг.83 - то же, установка арматуры под колонны на втором этаже. На фиг.84 - то же, с перекрытием третьего этажа и железобетонами колоннами. На фиг.85 - то же, вид снаружи. На фиг.86 - то же, первый этаж с наружной декоративной отделкой панелей под каменные блоки. На фиг.87 - то же, все здание с отделкой под каменные блоки. На фиг.88 - то же, с отделкой под кирпич. На фиг.89 - нагельное соединение щитов короба. На фиг.90 - то же, в сборе. На фиг.91 - шиповое соединение щитов короба с продольными шипами. На фиг.92 - то же, в сборе. На фиг.93 - шиповое соединение с щитов короба с поперечными шипами. На фиг.94 - то же, в сборе. На фиг.95 - соединение щитов короба в виде вставок, входящих в пазы щитов и связанных продольными шпильками. На фиг.96 - то же, сборе.

Способ автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов может быть реализован посредством технологической линии, изображенной на фиг.1-73. Такая линия (см. фиг.1) включает подготовительные зоны: участок 1 изготовления калиброванных брусков 2, зону 3 изготовления широких щитов 4 и узких щитов 5, склад 6 тюков 7 объемного органического материала, например, соломы 8, участок 9 обработки объемного органического материала, например, соломы 8. В зоне 3 находятся линия 10 формирования широких щитов 4, склад 11 широких огнестойких гипсовых панелей 12, участок 13 крепления панелей 12 к щитам 4, склад 14 готовых широких щитов 4, линия 15 формирования узких щитов 5, склад 16 узких огнестойких гипсовых панелей 17, участок 18 крепления панелей 17 к щитам 5, склад 19 готовых узких щитов 5.

К зоне 22 изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей 23 относится участок 24 сборки коробов 25, пресс 26, участок 27 заполнения теплоизоляционного слоя 28 панели 23 объемным органическим материалом, например, соломой 8 и склад 29 готовых изделий. Все зоны и участки технологической линии связаны транспортирующими устройствами. Участок 27 заполнения теплоизоляционного слоя 28 имеет шнековый транспортер 30 соломы 8 приемного бункера 31, установленный на станине 32 и снабжен заполняющим устройством 33, расположенным с одной стороны бункера 31 в его нижней части (см. фиг.66-73). Металлический корпус 34 устройства 33 выполнен в форме короба, копирующего форму короба 25 панели 23. Корпус 34 имеет небольшое уменьшение внешних габаритов относительно внутреннего объема короба 25 панели 23 для беспрепятственного вхождения в короб 25. Внутри корпуса 34 заполняющего устройства 33 расположены шнеки 35 для соломы 8 и металлическая направляющая труба 36 для прохождения картонной трубы 37 панели 23. Механизм 38 подачи труб 37 панели 23 расположен с противоположной стороны бункера 31 относительно устройства 33 и выполнен в виде наклонной рамы 39 с подвижными держателями 40 кулачкового типа, лотком 41 для скатывания труб 37 панели 23 и толкателем 42 трубы 37 панели 23, соосным с направляющей трубой 36 заполняющего устройства 33. Лоток 41 расположен соосно заднему концу металлической направляющей трубы 36, установленной между приводами 43 шнеков 35. В торцевой зоне устройства 33 расположен обрезной стенд 44 с дисковыми пилами 45 и 46 для обрезки соломы 8. Дисковые пилы 45 и 46 выполнены с возможностью горизонтального перемещения поперечно подаваемым коробам 25. На раме 47 устройства 33 расположены принимающе-отводящий транспортер 48 и направляющие ролики 49 для коробов 25. Склад 50 картонных труб 37 расположен рядом с механизмом 38 их подачи.

На фиг.2 и 4 изображена линия 10 формирования широких щитов 4 зоны 3 включает последовательно установленные: подающий калиброванные бруски 2 конвейер 51, клеенаносящую установку 52, кантователь 53 калиброванных брусков 2, многопозиционный пресс 54 с механизмом 55 подачи к нему порции калиброванных брусков 2 и поворотным столом 56 для отвода готовых щитов 4. Линия 15 формирования узких щитов 5 зоны 3 включает последовательно установленные: подающий калиброванные бруски 2 конвейер 57, клеенаносящую установку 58, кантователь 59 калиброванных брусков 2, многопозиционный пресс 60 с механизмом 55 подачи к нему порции калиброванных брусков 2. Перед механизмом 55 расположен порционный конвейер 61. За многопозиционным прессом 60 расположен поворотный стол 62 для отвода готовых щитов 5. Линии 10 и 15 выполнены аналогичным образом, выполняют похожие функции. Но формируют изделия разной ширины. Калиброванные бруски 2, подаваемые к линиям 10 и 15 зоны 3, отличаются длиной.

Клеенаносящая установка 52 или 58 (см. фиг.5 и 6) включает расположенные над концевым участком конвейера 51 либо 57 крановые пути 63 для перемещения емкости 64 с клеем, в нижней зоне которой расположен веерный валик 65, связанный с приводом 66. На раме 67 емкости 64 расположены колеса 68 для линейного перемещения емкости 64, связанные с линейным приводом 69. Клеенаносящая установка 52 или 58 снабжена кабелеукладчиком 70, фиксаторами 71 для брусков 2, связанными с пневмоцилиндрами 72 через штангу 73. Привод 74 конвейера 51 или 57 через ремень 75 связан с приводным валом 76 и снабжен натяжным роликом 77 и поддерживающим роликом 78. В промежутках между лентами 79 конвейера 51 или 57 в концевой зоне расположены ленты 80 ускоренного конвейера 81, предназначенного для отвода брусков 2 с нанесенным на них клеем к кантователю 53 или 59. Кантователь 53 или 59 имеет установленный на раме 82 вал 83 с приводом 84 и дисковыми зацепами 85 для переворота брусков 2 на 90°.

Механизм 55 подачи порции калиброванных брусков 2 к многопозиционному прессу 54 или 60 (см. фиг.7-16) включает подвижный в вертикальной и горизонтальной плоскости толкатель 88, установленный на каретке 89, которая имеет возможность горизонтально перемещаться относительно рельса 90 тоннельной рамы 91 посредством привода 92 с ведущими звездочками 93, ведомыми звездочками 94, цепной передачи 95 с натяжными опорами 96 и винтами 97. Для вертикального перемещения толкатель 88 снабжен пневмоцилиндрами 98. В задней части механизма 55 расположен подвижный в вертикальной плоскости фиксатор 99 с пневмоцилиндром 100 и лотки 101 с пневмоцилиндрами 102.

На фиг.17-27 изображен многопозиционный пресс 54 и 60. Они имеют одинаковую конструкцию, только предназначены для изготовления щитов разной ширины. Оба многопозиционных пресса включают поворотное устройство в виде остова 104 и примыкающие к нему двойная щелевая рама 105 для приема калиброванных брусков 2, имеющие выдвижные ригели 106 для формирования зубцов 107 щитов 4 или 5, а также прессовальные элементы с пуансоном 108 и гидроцилиндрами 109. Выдвижные ригели 106 оснащены гидроцилиндрами 110 и направляющими 111. В загрузочной зоне рамы 105 расположены шиберные заслонки 112 с пневмоцилиндрами 113. В разгрузочной зоне многопозиционного пресса 54 или 60 расположен механизм 115 для стягивания готового щита 4 или 5 из рамы 105 (см. фиг.24-27). Механизм 115 расположен на раме 116, один конец которой опирается на опорный подшипник 117 остова 104 поворотного устройства пресса 54 или 60, а другой конец опирается на П-образную раму 118, расположенную перед поворотным столом 56 или 62. На раме 116 расположена подвижная в горизонтальной плоскости каретка 119 с подвижным в вертикальной плоскости относительно линейной направляющей 120 упором 121 для снятия (стягивания) щитов 4 или 5. Упор 121 имеет привод в виде пневмоцилиндров 122. Каретка 119 имеет привод 123 с ведущими звездочками 124 и ведомыми звездочками 125, связанными цепной передачей 126, и натяжные опоры 127 с винтами 128. Поворотные столы 56 или 62 расположены на станине 129 с опорно-поворотным механизмом 130. При этом на раме 131 опорно-поворотного механизма 130 расположен рольганг 132.

Участки 13 и 18 имеют аналогичную конструкцию, которая представлена на фиг.28-32. Для расштабелирования гипсовых панелей 12 или 17 используют кран-манипулятор 135, для подачи гипсовых панелей 12 или 17 в зону их крепления к щитам 4 или 5 предназначены конвейер 136 и кран-манипулятор 137. Для подачи щитов 4 или 5 в зону крепления гипсовых панелей 12 или 17 предназначен рольганг 138 с установленными на раме 139 роликами 140 и приводом 141. Кран-манипулятор 135 включает расположенные на стойках 142 крановые пути 143 с подвижной в горизонтальной плоскости кареткой 144. Каретка 144 снабжена кабелеукладчиком 145 и колесами 146 с приводами 147. На каретке 144 подвижно установлена траверса 148 с возможностью вертикального перемещения вдоль направляющих 149 посредством гидроцилиндров 150, синхронизирующего вала 151 и кабелеукладчика 152. Траверса 148 снабжена присосками 153. Направляющие 149 имеют зубчатые дорожки 154 для взаимодействия с шестернями 155, связанными с синхронизирующим валом 151. По другие стороны направляющих 149 расположены поддерживающие ролики 156. Стойки 142 имеют упоры 157 в зоне расположения крановых путей 143.

Кран-манипулятор 137 для подачи гипсовых панелей к рольгангу 138 со щитами 4 или 5 имеет аналогичную конструкцию, как и кран-манипулятор 135. Кран-манипулятор 137 включает расположенные на стойках 159 крановые пути 143 с подвижной в горизонтальной плоскости кареткой 144. Каретка 144 снабжена кабелеукладчиком 145 и колесами 146 с приводами 147. На каретке 144 подвижно установлена траверса 148 с возможностью вертикального перемещения вдоль направляющих 149 посредством гидроцилиндров 150, синхронизирующего вала 151 и кабелеукладчика 152. Траверса 148 снабжена присосками 153. Направляющие 149 имеют зубчатые дорожки 154 для взаимодействия с шестернями 155, связанными с синхронизирующим валом 151. По другие стороны направляющих 149 расположены поддерживающие ролики 156. Стойки 159 расположены в зоне перегрузки панелей 12 или 17 на щиты 4 или 5, доставляемые рольгангом 138, и имеют упоры 157 в зоне расположения крановых путей 143. Траверса 148 крана-манипулятора 137 в отличие от крана-манипулятора 135 дополнительно снабжена пневмомолотками 160, оснащенными магазинами 161 с гвоздями для прибивания гипсовых панелей 12 или 17 к щитам 4 или 5. Механизм 115 предназначен для подачи щитов 4 или 5 к рольгангу 138. Штабелеукладчик 162, расположенный за участками 13 или 18, предназначен для формирования штабелей щитов 4 или 5 с прибитыми к ним гипсовыми панелями 12 или 17 и подачи на рольганг 163.

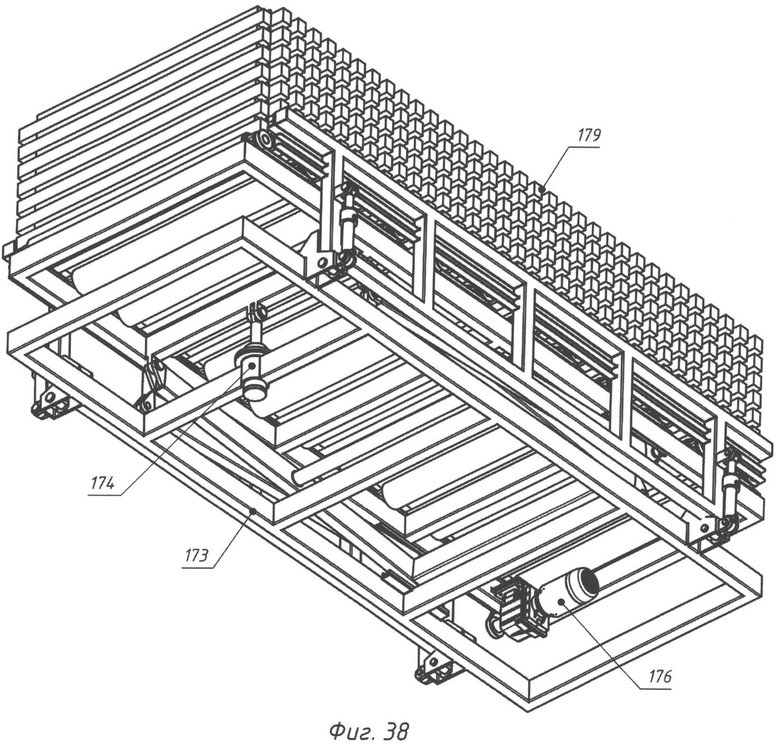

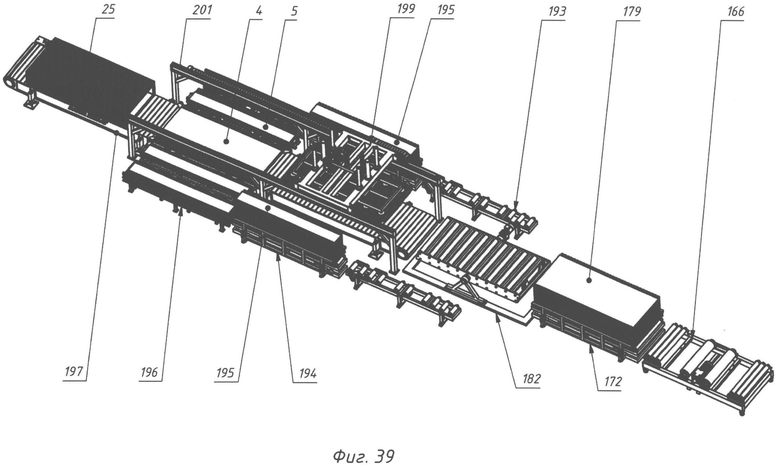

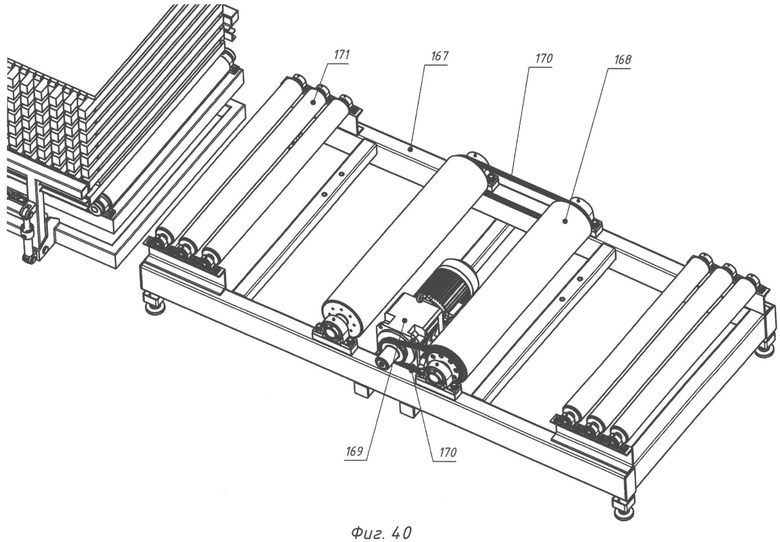

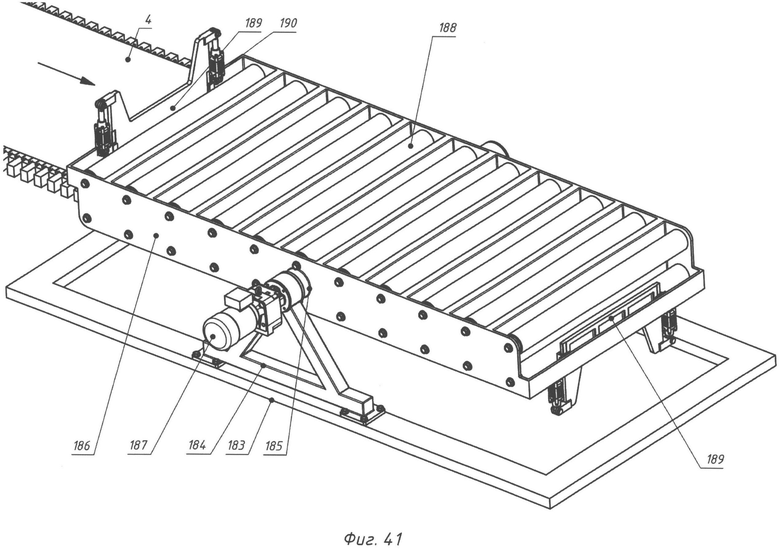

Участок 24 сборки коробов 25 включает расположенные по центральной линии транспортирующие устройства для широких щитов 4 и расположенные по бокам от них транспортирующие устройства для узких щитов 5. К участку 24 относится подающий рольганг 166, включающий расположенные на раме 167 приводные ролики 168 с приводом 169 и цепью 170 и гравитационные ролики 171. Рольганг 166 предназначен для подачи широких щитов 4 с набитыми на них гипсовыми панелями 12 к расштабелеру 172 широких щитов 4. Расштабелер 172 представлен на фиг.33-38 и состоит из рамы 173 с установленным на ней с возможностью перемещения в вертикальной плоскости посредством гидроцилиндров 174 рольганга 175 с приводом 176. А также на раме 173 расположены с боковых сторон откидные борта 177 с держателями 178 штабеля 179 щитов 4, гидроцилиндрами 180 и поворотными рычагами 181. Расштабелер 172 предназначен для штучного отделения щитов 4 от штабеля 179 и их подачи к поворотному кантователю 182. Поворотный кантователь 182 изображен на фиг.41-46. Он включает неподвижную раму 183, связанные с ней опоры 184, на которых установлен вал 185 поворота подвижной рамы 186 кантователя 182 с приводом 187. На подвижной раме 186 расположены два ряда роликов 188, щель между которыми равна толщине широкого щита 4. По торцам рамы 186 расположены шиберные заслонки 189 с линейными электромеханическими толкателями 190. С обеих сторон от поворотного кантователя 182 расположены парные подающие рольганги 193 узких щитов 5, выходными концами связанные с парными расштабелерами 194 узких щитов 5. Расштабелеры 194 предназначены для синхронной подачи щитов 5 из штабелей 195 по одному к перенаправляющим элементам, включающим парные перенаправляющие рольганги 196.

Поворотный кантователь 182 предназначен для поочередной подачи щитов 4 на конвейер 197 или поворота щитов 4 на 180° для их захвата траверсой 198 крана-манипулятора 199. Т.е. каждый второй щит 4 подлежит повороту на 180°. Кран-манипулятор 199 изображен на фиг.47. Он предназначен для захвата перевернутых щитов 4 и подачи их в зону формирования короба 25. Кран-манипулятор 199 включает расположенные на опорах 200 вдоль конвейера 197 крановые пути 201, предназначенные для горизонтального перемещения по ним каретки 202 с помощью колес 203 с приводами 204 и кабелеукладчика 205. Траверса 198, закрепленная на каретке 202 с возможностью вертикального перемещения посредством гидроцилиндров 150, синхронизирующего вала 151 и кабелеукладчика 152, аналогична по выполнению и функциям траверсе 148 и снабжена присосками 153. Каретка 202 имеет четыре направляющих 206, расположенных в стаканах 207. Для вертикального перемещения траверсы 198 предназначены зубчатые рейки 208 с шестернями 209 и упорными роликами 210.

Парные перенаправляющие рольганги 196 снабжены поперечными роликами 212 для продольного транспортирования щитов 5 и продольно расположенными короткими роликами 213, расположенными в промежутках между роликами 212, предназначенными для перемещения щитов 5 к поворотным рольгангам 214. Парные поворотные рольганги 214 расположены в зоне формирования короба 25 и снабжены гидроцилиндрами 215 поворота рольгангов 214. В месте, предназначенном для остановки щита 4 при формировании короба 25, расположены парные поворотные упоры 216 щита 4 с пневмоцилиндрами 217. На концах рам 218 рольгангов 214 расположены парные поворотные зажимы 221 щитов 5 с гидроцилиндрами 222. В зонах, примыкающих к конвейеру 197, рамы 218 рольгангов 214 снабжены приводными фиксаторами 223 бокового смещения щитов 5. Рамы 218 рольгангов 214 снабжены приемными роликами 224 и присосками 225 для захвата щитов 5. На фиг.47-59 изображен участок 24 сборки коробов 25 и показана работа всех устройств, участвующих в формировании коробов 25.

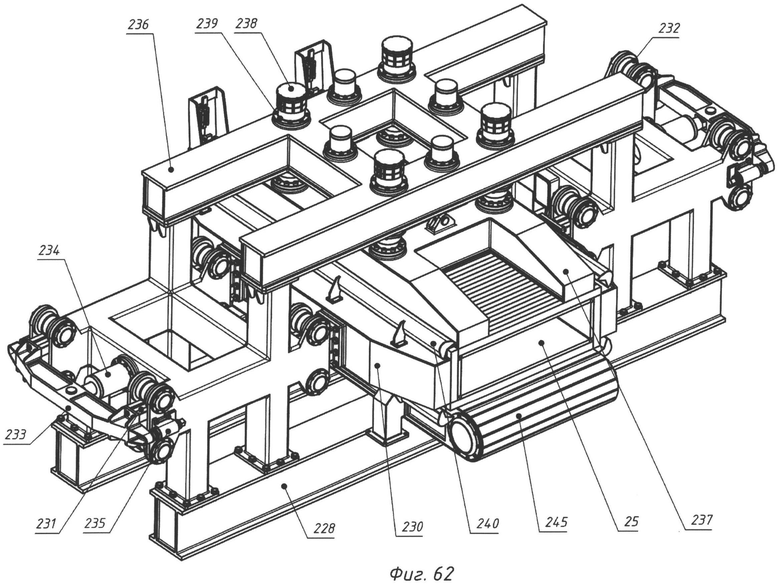

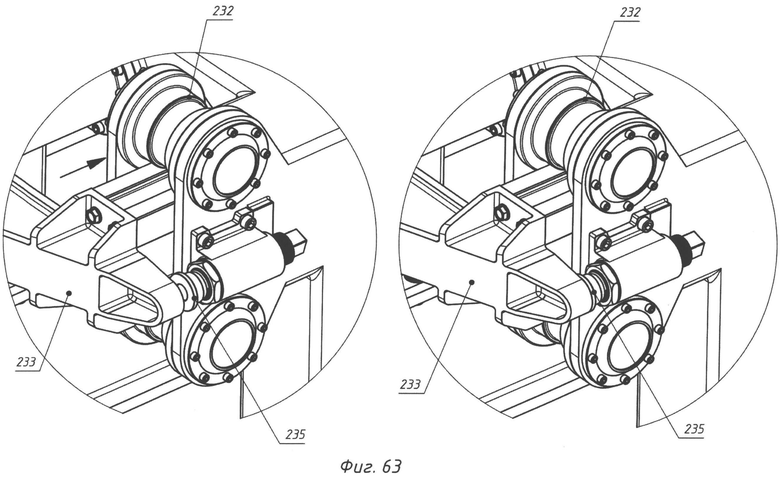

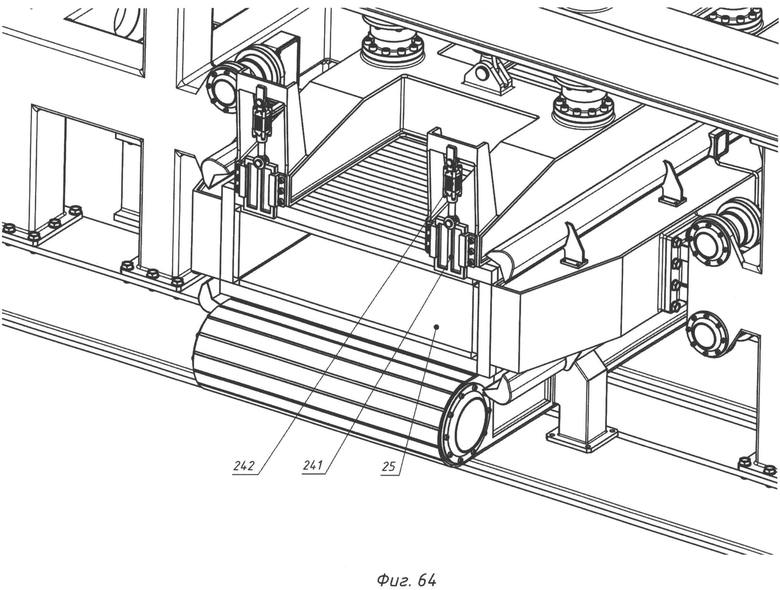

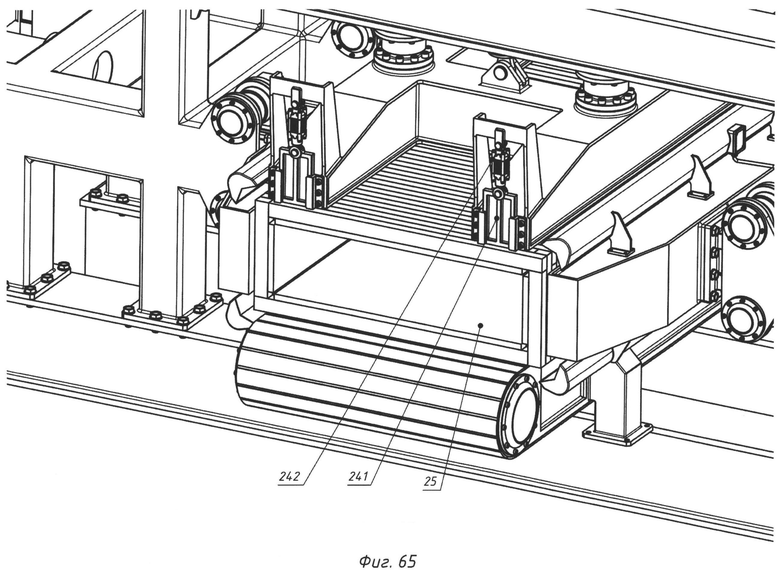

Концевой участок конвейера 197 предназначен для передачи сформированных коробов 25 к прессу 26, предназначенного для окончательной формовки коробов 25. На фиг.60-65 изображен пресс 26. Он включает основание 228 с объемной рамой 229. Боковые пуансоны 230 закреплены на направляющих 231, установленных по бокам объемной рамы 229 с помощью поддерживающих роликов 232 и балки 233, связанной с гидроцилиндром 234 горизонтального перемещения пуансонов 230. На торцах балки 233 расположены регулируемые упоры 235. В верхней горизонтальной зоне 236 объемной рамы 229 установлены гидроцилиндры вертикального пуансона 237 с возможностью его перемещения вдоль направляющих 238, расположенных в стаканах 239. В зонах продольных стыков пуансонов 230 и 237 на пуансонах 230 расположены продольные лампы 240, предназначенные для сушки зубцов 107 щитов 4 и 5. В задней части пресса 26 расположены шиберные заслонки 241 с пневмоцилиндрами 242. Пресс 26 расположен перед участком 27 заполнения теплоизоляционного слоя 28 панели 23 объемным органическим материалом и связан с ним посредством подающего конвейера 245 и перенаправляющего конвейера 246. Отводящий конвейер 247, расположенный приемным концом около перенаправляющего конвейера 246, предназначен для подачи готовых изделий (панелей 23) к крану-манипулятору 248 штабелирования панелей 23. Кран-манипулятор 248 включает крановые пути 249, подвижную каретку 250 и траверсу 251 с присосками 252. Перенаправляющий конвейер 246 имеет подающую ленту 253 и поперечные ленты 254, установленные с возможностью вертикального перемещения относительно рамы 255 посредством гидроцилиндров 256. Вдоль подающей ленты 253 установлены парные направляющие ролики 257 для подачи коробов 25 в зону заполнения теплоизоляционным слоем 28.

С помощью вышеописанной технологической линии, предназначенной для полностью автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей 23 на основе органических материалов, можно производить разные стеновые панели. Их основная особенность - многослойность, использование легких натуральных дешевых компонентов, в том числе и отходов сельскохозяйственного производства, деревообрабатывающей промышленности, а также высокая энергоэффективность и возможность использования в многоэтажном монолитно-каркасном домостроении. На фиг.74-76 показан пример выполнения стеновой панели 23, состоящей из короба 25, собранного из широких щитов 4 и узких щитов 5. Щиты 4 и 5 могут быть выполнены из калиброванных брусков 2, фанеры, ДСП, OSB, и других подобных материалов. Но предпочтительным является приведенный вариант, т.к. щиты 4 и 5 из калиброванных брусков 2, склеенных экологически чистым клеем на натуральной основе, имеют не только прекрасный внешний вид, не требующий дополнительной отделки, но и не выделяют никаких вредных веществ. Для улучшения теплоизоляции панелей 23 и снижения их пожароопасности могут быть использованы огнестойкие гипсовые панели 12 и 17, набиваемые при изготовлении щитов 4 и 5 на их внутреннюю поверхность. Готовые панели 23 имеют торцевые огнестойкие гипсовые крышки 260 с отверстиями под картонную трубу 37. В качестве наполнителя панели 23, представляющего собой теплоизоляционный слой 28, можно использовать различные дешевые натуральные материалы, например, солому ржи или пшеницы, или овса, или ячменя, или риса, или гречихи, либо костру льна или конопли, либо пробковый материал, либо мох, либо камыш, либо целлюлозу, либо шерсть, либо хлопок, либо отходы целлюлозно-бумажной промышленности, либо отходы текстильной промышленности и другие районированные (т.е. самые доступные в каждой конкретной местности) материалы. Не исключено использование пеностекла, арболита, пемзы, вспученного вермикулита и даже отходов из овечьей шерсти.

Такая панель 23 обладает следующими свойствами: короб 25, изготовленный из идеально калиброванных и обработанных брусков 2 с упрочненной поверхностью, имеет декоративный вид и погодоустойчивую поверхность определенной расцветки, не требующую дополнительной отделки. Теплоизоляционные свойства слоя 28 обеспечивают функцию тепло- и шумоизоляции при очень маленьком весе не только слоя 28, но и всей стеновой панели 23, а сама панель 23 является естественным ограничителем будущего монолитного каркаса здания, располагаемого в трубах 37 во время возведения зданий. Использование огнестойких гипсовых панелей 12 и 17, а также огнестойких гипсовых крышек 260 повышает пожароустойчивость и пожаробезопасность панелей 23.

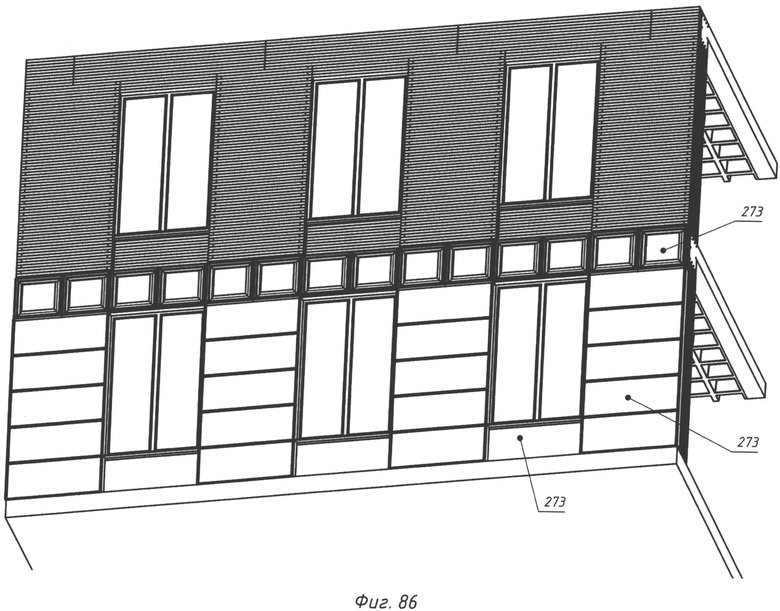

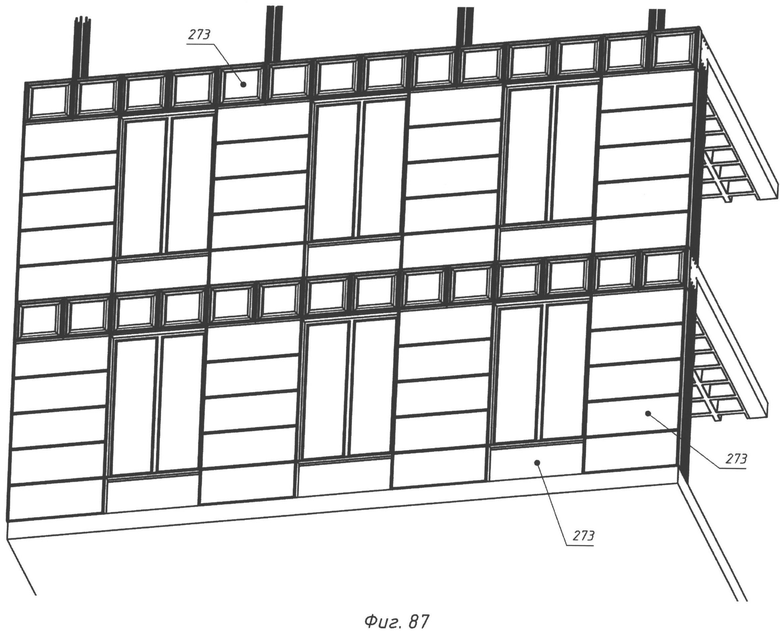

На фиг.77-88 показаны примеры возведения зданий с использованием стеновых панелей 23, фундамента 262, вертикальной арматуры 263 для получения колонн 264, карнизов 265, межпанельных перемычек 266, подоконников 267, ригельной арматуры 268, что позволяет формировать перекрытия 269 с ригелями 270 и возводить последующие этажи. На фиг.84 показаны пример возведения стены из панелей 23 с окнами 271 и батареями 272. На фиг.85 изображен внешний вид этой стены в варианте выполнения панелей 23 полностью из калиброванных брусков 2. На фиг.86 представлен вариант использования панелей 23 с внешней декоративной отделкой 273 под каменные блоки для первого этажа здания, а на фиг.87 - всего здания. На фиг.88 изображен вариант отделки 274 здания под кирпич.

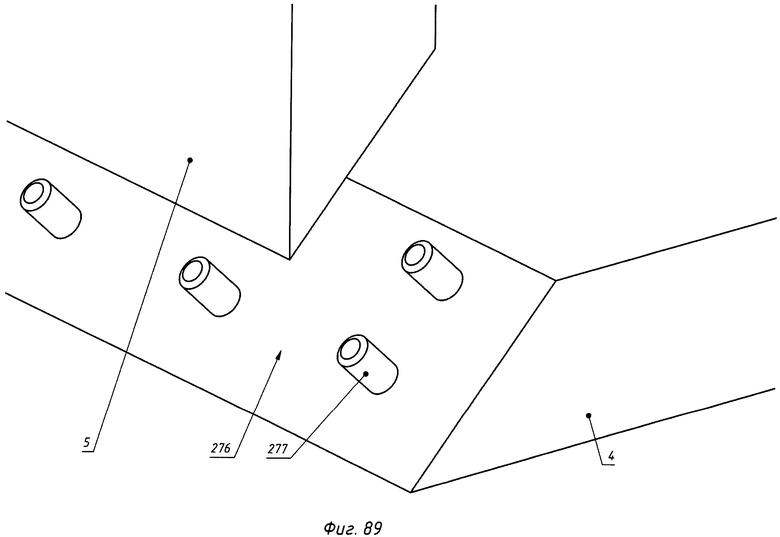

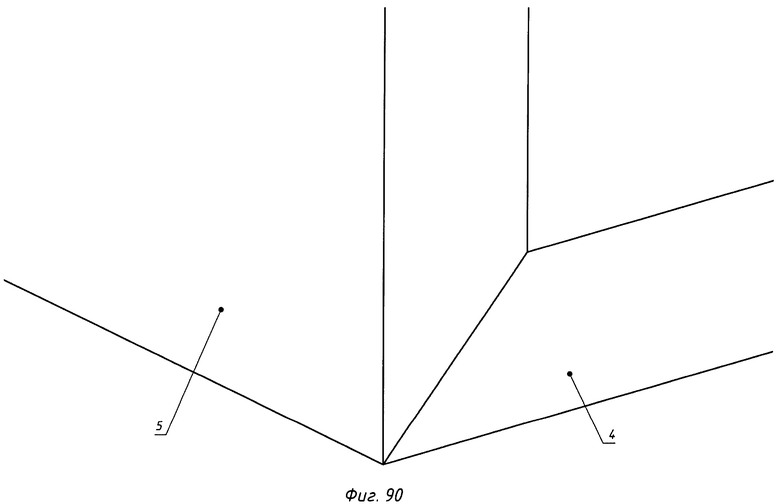

На фиг.89-96 представлены варианты соединений щитов 4 и 5 между собой. Нагельное соединение (фиг.89 и 90) предполагает выполнение щитов 4 и 5 в зонах соединения срезанными под 45°, при этом на одной срезанной поверхности 276 выполняют нагели 277, а на сопряженной поверхности - отверстия (на рисунке не показано) под нагели 277. Продольно-шиповое соединение показано на фиг.91 и 92. На срезанной под углом 45° поверхности сопряжения щитов 4 и 5 выполнены продольные шипы 278 таким образом, чтобы впадины совпадали с выступами противоположного щита. Изображенное на фиг.93 и 94 поперечно-шиповое соединение включает поперечные шипы 279, выполненные на срезанной под углом 45° поверхности сопряжения щитов 4 и 5 таким образом, чтобы впадины совпадали с выступами противоположного щита. Соединение на фиг.95 и 96 предполагает использование дисковых угловой формы вставок 280, вставляемых в пазы 281. При этом все вставки 280 стянуты шпилькой 282 с резьбовым соединением 283.

Способ автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных стеновых панелей на основе органических материалов может быть реализован посредством использования вышеописанной технологической линии. Пример стеновой панели 23, изображенной на фиг.74-76 и изготовленной с помощью такой технологической линии, представляет наиболее оптимальный вариант, приемлемый для многих регионов России. При обработке соломы 8 перегретым паром происходит ее обеззараживание, сахароза испаряется, в результате получают легкий, прочный, экологически чистый, объемный высушенный наполнитель для теплоизоляционного слоя 28 панели 23. При дополнительной пожаробезопасной пропитке соломы 8 современными антисептическими средствами дополнительно увеличивается срок эксплуатации панели 23. Достижению той же цели способствуют предварительная глубокая пропитка калиброванных деревянных брусков 2 противопожарными препаратами типа антипиренов и использование для внутренней полости панелей 23 гипсовых панелей 12 и 17.

Этот способ предусматривает формирование на участке 24 внутреннего и наружного слоев панели 23 с боковыми гранями в виде короба 25 в форме параллелепипеда из деревянных щитов 4 и 5, изготовленных в зоне 3. Теплоизоляционный слой 28 панели 23 формируют на участке 27, заполняя внутреннюю полость короба 25 вокруг картонной трубы 37 объемным органическим материалом. В качестве объемных органических материалов для заполнения коробов используют, например, солому ржи или пшеницы, или овса, или ячменя, или риса, или гречихи. Можно использовать костру льна или конопли, либо пробковый материал, а также мох, целлюлозу, камыш, шерсть, хлопок, отходы целлюлозно-бумажной промышленности, отходы текстильной промышленности и многие другие дешевые природные материалы в основном органического происхождения, которые в разных регионах обычно отправляют на свалки. Или используют этот материал совершенно непродуктивно: например, оставленные после уборки урожая в поле стога соломы иногда частично отправляют на фермы в качестве подстилки для скота, а большей частью эти стога по весне просто сжигают, загрязняя атмосферу продуктами сгорания.

Деревянные калиброванные бруски 2 для щитов 4 и 5 изготавливают на участке 1: после предварительной горячей обработки их подвергают антисептической пропитке в вакуумной камере современными экологически безопасными средствами. Широкие щиты 4 изготавливают на линии 10 зоны 3, а узкие щиты 5 - на линии 15 зоны 3. Конвейер 51 линии 10 непрерывно подает калиброванные бруски 2 к клеенаносящей установке 52, которая перемещается по крановым путям 63, при этом за счет вращения веерного валика 65 клей из емкости 64 равномерно распределяется по внешней поверхности брусков 2. За счет порционной работы фиксаторов 71 бруски 2 накапливаются в зоне работы установки 52, образуя сплошную плоскость примыкающих друг к другу брусков 2, обеспечивая нанесение клея только на одну поверхность каждого бруска 2. Фиксатор 71 с равным промежутком времени, кратным шагу порционного конвейера 61, отжимается, пропуская по одному бруску 2 на ленты 80 ускоренного отводящего конвейера 81. Ускоренный конвейер 81 исключает сгруживание брусков около торца конвейера 51. Бруски 2, подаваемые к кантователю 53, захватываются дисковыми зацепами 85, которые по одному бруску 2 поворачивают на 90° и отправляют на порционный конвейер 61. Угловое движение брусков 2 на кантователе 53 синхронизировано с движением ускоренного конвейера 81, поэтому бруски 2, попадающие на конвейер 61, плотно прижимаются друг к другу той стороной, на которую нанесен клей.

Порционный конвейер 61 накапливает на своей поверхности такое количество брусков 2, которое в длину будет равно продольному размеру щита 4, а затем накопленную порцию отправляет к толкателю 88 каретки 89. Толкатель 88 в поднятом положении пропускает порцию брусков 2 вперед в сторону многопозиционного пресса 54, которые прижимаются к фиксатору 99 механизма 55. Фиксатор 99 и толкатель 88 синхронно опускаются вниз, при этом толкатель 88, начиная продольное перемещение, захватывает порцию брусков 2 и заталкивает их в щель, образованную рамой 105. Перед приемом порции брусков на прессе 54 опускается шиберная заслонка 112, пропуская бруски 2. После загрузки пресса шиберная заслонка 112 поднимается и служит в качестве упора при прессовании брусков 2. Для окончательного формирования щита 4 приводятся в движение выдвижные ригели 106, которые продавливают в горизонтальном направлении каждый второй брусок 2 на его толщину для формирования зубцов 107 щита 4 - основы будущего шипового соединения короба 25. А затем пуансон 108 плотно прижимает бруски 2 в продольном направлении друг к другу, окончательно формируя щит 4. Угловое движение пресса 54 синхронизировано с работой механизма 55. Для получения новой порции брусков 2 пресс 54 поворачивается на несколько градусов, подводя к механизму 55 следующую раму 105. Пока пресс 54 поворачивается до совмещения первой рамы 105 с рамой 131 поворотного стола 56, несколько раз срабатывают ригели 106 и пуансон 108, закрепляя полученный при прессовании результат. Когда очередная рама 105 пресса 54 доходит до поворотного стола 56, срабатывает механизм 115 стягивания щита 4 на рольганг 132 поворотного стола 56. Поворотный стол поворачивается до совмещения рольганга 132 с рольгангом 138 и передает щит 4 на рольганг 138, который предназначен для транспортировки готовых (склеенных) щитов 4 к участку 13 крепления гипсовых панелей 12. Изготовление узких щитов 5, предназначенных на боковые стенки короба 25, происходит аналогичным образом.

Перед сборкой коробов 25 из деревянных щитов 4 и 5, на их внутреннюю поверхность устанавливают гипсовые панели 12 либо 17 на участках 13 и 18. На фиг.28-32 изображено, как происходит крепление гипсовых панелей 12 на щиты 4. Кран-манипулятор 135 расштабелирования панелей 12 захватывает присосками 153 одну панель 12 и переносит ее на конвейер 136, а кран-манипулятор 137 переносит каждую панель 12 на щит 4, который роликами 140 уже подведен в зону крепления панелей 12. Пневмомолоток 160 крана-манипулятора 137 гвоздями из магазина 161 прибивает панель 12 к щиту 4.

Работа участка 24 сборки коробов 25 подробно показана на фиг.49-59. Сформированные штабелеукладчиком 162 штабели 179 щитов 4 подают, например, с помощью погрузчика на подающий рольганг 166. Расштабелер 172 предназначен для подачи щитов 4 с закрепленными на них гипсовыми панелями 12 по одному к поворотному кантователю 182. Кантователь 182 захватывает щиты 4 двумя рядами встречно вращающихся роликов 188. Для свободного прохода щитов 4 между роликами 188 в торцевых зонах кантователя 182 открываются шиберные заслонки 189. Каждый второй щит 4 кантователь 182 переворачивает на 180° для того, чтобы при сборке коробов 25 щит 4 был ориентирован гипсовой панелью 12 внутрь короба 25, при этом остальные щиты 4 проходят через кантователь 182 неперевернутыми к конвейеру 197. Аналогичные по конструктивным признакам парные линии для подачи узких щитов 5 работают с обеих сторон от линии перемещения широких щитов 4. Щиты 5, поданные на перенаправляющие рольганги 196, располагают с обеих сторон от неперевернутого щита 4. Затем парными поворотными рольгангами 214 щиты 5 поворачивают на 90 до совпадения зубцов 107 щитов 4 и впадин щитов 5. В это время перевернутый щит 4 с помощью крана-манипулятора 199 подают в верхнюю зону над неперевернутым щитом 4 и присоединенными по бокам к нему щитами 5 до совпадения его зубцов 107 с впадинами на щитах 5. В нижнем положении траверсы 198 перевернутый щит 4 плотно прилегает к боковым щитам 5, образуя короб 25.

Для окончательного формирования короба 25 его направляют к конвейеру 245 пресса 26. С помощью боковых пуансонов 230 и вертикального пуансона 237 короб 25 получает усилие обжатия со всех сторон, а в это время его торцы подвергаются прогреванию с помощью ламп 240, например УВЧ. Под действием УВЧ клей сохнет очень быстро и полностью готовый короб 25 подают конвейером 245 в зону заполнения коробов 25 объемными органическими материалами, например соломой 8 к участку 27. Объемные органические материалы для заполнения коробов 25 подвергают обработке и сушке на участке 9. Солому 8 можно обрабатывать перегретым паром, при этом происходит ее обеззараживание, сахароза испаряется, в результате получают легкий, прочный, экологически чистый, объемный высушенный наполнитель для теплоизоляционного слоя 28 панели 23. При дополнительной пожаробезопасной пропитке соломы 8 современными антисептическими средствами дополнительно увеличивается срок эксплуатации панели 23.

Заполнение короба 25 происходит следующим образом. Короб 25 с помощью перенаправляющего конвейера 246 и принимающе-отводящего транспортера 48 наезжает на металлический корпус 34 устройства 33. В корпусе 34 уже находится картонная труба 37, поданная механизмом 38 в металлическую направляющую трубу 36, расположенную внутри корпуса 34 таким образом, чтобы концевая часть картонной трубы 37 выступала за пределы трубы 36. Пока короб 25 наезжает на корпус 34, непрерывно работают шнеки 35, подавая в зону заполнения солому 8. Продвигаемая подпором, создаваемым шнеками 35, солома 8 захватывает конец картонной трубы 37 и удерживает его при обратном движении заполненного короба 25. Короб 25 останавливают в зоне действия дисковых пил 45 и 46, которые поперечным движением в горизонтальной плоскости обрезают остатки соломы 8 в торце короба 25. Затем заполненный короб 25 посредством поднимающихся вверх лент 254 конвейера 246 подают в зону формирования штабелей к крану-манипулятору 248, где предварительно короба 25 с торцов закрывают торцевыми крышками 260.

Важным элементом осуществления заявленного способа и работы технологической линии по изготовлению панелей 23 является ритм работы всех устройств, заключающийся в синхронизации перемещения форм брусков 2, щитов 4 и 5, короба 25, панели 23 и всех транспортирующих и кантующих устройств по ходу технологического процесса. Такая синхронизация дает возможность значительного увеличения производительности технологической линии, исключает простаивание ее основных механизмов. Все процессы по изготовлению панели 23 не требуют много времени на проведение манипуляций, а при необходимости количество устройств, требующих больше времени на работу, чем остальные элементы линии, удваивают и утраивают, как например, количество рам 105 многопозиционного пресса 54.

Особенностью данного способа является то, что он позволяет получать очень дешевые, прочные и легкие энергоэффективные экологически чистые многослойные облегченные стеновые панели 23 на основе органических материалов в любой зоне России и на территории других государств. Причем эти панели 23, предназначенные для многоэтажного монолитно-бетонного каркасного домостроения, можно использовать для возведения, как одноэтажных домов, так и небольших коттеджей. Стеновые панели 23 не требуют дополнительной отделки при возведении зданий. Из таких панелей 23 строят здания с декоративными отделками: внешней, имеющей погодоустойчивую поверхность, и внутренней из экологически безопасного натурального материала определенной расцветки с красивой структурой и рисунком.

Изображенные на фиг.77-88 примеры возведения монолитно-каркасных зданий с использованием стеновых панелей 23 отражают процесс строительства и различные достоинства изготовленных с помощью данного технического решения строительных изделий. При возведении подобных зданий предусматривается формирование фундамента 262 с закладными элементами (на чертеже не показано) для вертикальной установки арматуры 263 для заливки колонн 264 под трубы 37 панелей 23 и крепежными упорами (на чертеже не показано) для крепления опор панелей 23. Панели 23, имеющие высоту этажа формируемого дома, с помощью крана опускают вертикально на колонны 264 фундамента 262 таким образом, чтобы они попадали в трубы 37. Расстояния между панелями 23 обусловлены размерами будущих окон 271. При этом панели 23 выставляют вертикально с помощью крепежных конструкций (на рисунке не показано). Вертикальные размеры арматуры 263 превышают вертикальные габариты панели 23 для того, чтобы свободные концы арматуры 263 служили направляющими для формирования колонн 264 и установки панелей 23 последующего этажа. Колонны 264 вместе с фундаментом 262, перекрытиями 269, ригелями 270 формируют прочный железобетонный каркас здания. В зависимости от дизайна здания используют разную конструкцию сборных окон 271, например, с подоконниками 267, состоящих из нескольких элементов, закладываемых в проемы между панелями 23 с последующей герметизацией стыков. Внутренняя и внешняя поверхности стен, представляющих собой изготовленные в заводских условиях с декоративной поверхностью панели 23, не требуют дополнительной отделки и штукатурки.

Благодаря вышеперечисленным свойствам такого способа можно варьировать внешним видом здания, количеством этажей, расположением и выполнением окон, а также внутренней планировкой, сохраняя достоинства монолитно-каркасной технологии при использовании панелей 23 заводского изготовления. Данное изобретение позволяет быстро возводить дешевые экологичные здания, имеющее декоративный вид, не требующие утепления и шумоизоляции, а также дополнительных внутренних и наружных отделочных работ. Значительно уменьшение веса панелей 23 упрощает процесс монтажа здания, а удешевление всех компонентов панелей 23 позволяет строить малобюджетные и удобные для проживания и эксплуатации малоэтажные и высотные дома. Все этапы транспортировки легких панелей 23 от технологической линии до строительной площадки с их установкой и монтажом здания значительно упрощаются, т.к. перемещение таких легких строительных изделий не требует повышенных энергозатрат и позволяет повысить безопасность их кантования.

Таким образом, технический результат, достигаемый с использованием заявленного изобретения, заключается в повышении производительности технологической линии, упрощении изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, а также в повышении прочностных и технологических характеристик здания при упрощении его возведения с монолитным каркасом и многослойными стеновыми панелями, имеющими теплоизоляционный слой на основе органического наполнителя.

Изобретение относится к области строительства, в частности к высокопроизводительным автоматизированным способам изготовления экологически чистых облегченных огнестойких многослойных стеновых панелей, например с использованием органических материалов для наполнения панелей, а также к оборудованию для их производства. Способ автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, включающий формирование внутреннего, теплоизоляционного и наружного слоев стеновых панелей с боковыми гранями. При этом для стеновых панелей изготавливают короба из деревянных щитов, затем заполняют их объемными органическими материалами. По центру короба устанавливают трубу. Причем перед сборкой коробов из деревянных щитов на их внутреннюю поверхность устанавливают огнестойкие гипсовые панели, а короба с торцов закрывают торцевыми огнестойкими гипсовыми крышками. Технологическая линия для изготовления стеновых панелей на основе органических материалов содержит подготовительные зоны. Кроме того, технологическая линия содержит зону изготовления панелей, включающую участок заполнения теплоизоляционного слоя, склад готовых изделий и транспортирующие устройства. Подготовительные зоны снабжены участком изготовления калиброванных брусков, участком обработки объемного органического материала и зоной изготовления широких и узких щитов из калиброванных брусков. При этом зона изготовления панелей включает участок сборки коробов, а участок заполнения теплоизоляционного слоя снабжен заполняющим устройством, корпус которого выполнен в форме короба с небольшим уменьшением его габаритов относительно внутреннего объема короба панели. При этом внутри корпуса заполняющего устройства расположены шнеки и направляющая труба для трубы панели, причем зона изготовления панелей снабжена участками крепления огнестойких гипсовых панелей. Техническим результатом является повышение производительности технологической линии, упрощение изготовления стеновых панелей, а также повышение прочностных и технологических характеристик здания при упрощении его возведения. 3 н. и 16 з.п. ф-лы, 96 ил.

1. Способ автоматизированного изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, включающий формирование внутреннего, теплоизоляционного и наружного слоев стеновых панелей с боковыми гранями, отличающийся тем, что для стеновых панелей изготавливают короба из деревянных щитов, затем заполняют их объемными органическими материалами, при этом по центру короба устанавливают трубу, причем перед сборкой коробов из деревянных щитов на их внутреннюю поверхность устанавливают огнестойкие гипсовые панели, а короба с торцов закрывают торцевыми огнестойкими гипсовыми крышками.

2. Способ по п. 1, отличающийся тем, что в качестве объемных органических материалов для заполнения коробов используют, например, солому ржи или пшеницы, или овса, или ячменя, или риса, или гречихи, либо костру льна или конопли, либо пробковый материал, либо мох, либо камыш, либо целлюлозу, либо шерсть, либо хлопок, либо отходы целлюлозно-бумажной промышленности, либо отходы текстильной промышленности.

3. Способ по п. 1, отличающийся тем, что щиты для коробов изготавливают либо из деревянных калиброванных брусков, либо из многослойной фанеры, либо из древесно-стружечных плит.

4. Способ по п. 1, отличающийся тем, что короба изготавливают в форме параллелепипеда.

5. Способ по пп. 1 и 3, отличающийся тем, что перед сборкой щитов для коробов калиброванные бруски подвергают горячей обработке и пропитке антисептиком в вакуумной камере.

6. Способ по п. 1, отличающийся тем, что объемные органические материалы для заполнения коробов подвергают обработке и сушке.

7. Энергоэффективная экологически чистая многослойная облегченная огнестойкая стеновая панель на основе органических материалов, выполненная из внутреннего теплоизоляционного и наружного слоев и боковых граней, отличающаяся тем, что внутренний и наружный слои и боковые грани выполнены в виде короба, состоящего из деревянных щитов, а внутренний теплоизоляционный слой состоит из объемных органических материалов, при этом внутри теплоизоляционного слоя расположена продольная труба, а торцы короба снабжены торцевыми крышками, причем внутренняя поверхность короба снабжена огнестойкими гипсовыми панелями, а торцевые крышки коробов выполнены из огнестойкого гипса.

8. Панель по п. 7, отличающаяся тем, что короб выполнен из щитов, образованных либо деревянными калиброванными брусками, либо многослойной фанерой, либо древесно-стружечными плитами.

9. Панель по п. 7, отличающаяся тем, что она снабжена наружным декоративным слоем, расположенным на внешней поверхности деревянного короба.

10. Панель по пп. 7 и 8, отличающаяся тем, что деревянные калиброванные бруски короба связаны клеевым раствором на натуральной основе, а боковые грани щитов связаны шиповым соединением, образованным выступающими концами брусков.

11. Панель по п. 7, отличающаяся тем, что боковые грани щитов связаны шиповым соединением, при этом шипы выполнены либо продольными, либо поперечными.

12. Панель по п. 7, отличающаяся тем, что боковые грани щитов связаны соединением в виде вставок, входящих в пазы щитов и связанных продольными шпильками.

13. Панель по п. 7, отличающаяся тем, что боковые грани щитов связаны нагельным соединением.

14. Панель по п. 7, отличающаяся тем, что теплоизоляционный слой состоит из, например, соломы ржи или пшеницы, или овса, или ячменя, или риса, или гречихи, либо костры льна или конопли, либо пробкового материала, либо мха, либо целлюлозы, либо камыша, либо шерсти, либо хлопка, либо отходов целлюлозно-бумажной промышленности, либо отходов текстильной промышленности.

15. Технологическая линия для изготовления энергоэффективных экологически чистых многослойных облегченных огнестойких стеновых панелей на основе органических материалов, содержащая подготовительные зоны, зону изготовления панелей, включающую участок заполнения теплоизоляционного слоя, склад готовых изделий и транспортирующие устройства, отличающаяся тем, что подготовительные зоны снабжены участком изготовления калиброванных брусков, участком обработки объемного органического материала и зоной изготовления широких и узких щитов из калиброванных брусков, при этом зона изготовления панелей включает участок сборки коробов, а участок заполнения теплоизоляционного слоя снабжен заполняющим устройством, корпус которого выполнен в форме короба с небольшим уменьшением его габаритов относительно внутреннего объема короба панели, при этом внутри корпуса заполняющего устройства расположены шнеки и направляющая труба для трубы панели, причем зона изготовления панелей снабжена участками крепления огнестойких гипсовых панелей.

16. Линия по п. 15, отличающаяся тем, что заполняющее устройство снабжено механизмом подачи труб панели, расположенным в задней зоне заполняющего устройства и выполненным в виде наклонной рамы с подвижными держателями, лотком для скатывания трубы панели и толкателем трубы панели, соосным с направляющей трубой заполняющего устройства.

17. Линия по п. 15, отличающаяся тем, что зона изготовления широких и узких щитов включает последовательно установленные подающие калиброванные бруски конвейеры, клеенаносящие установки, кантователи калиброванных брусков, многопозиционные прессы с механизмами подачи к ним порции калиброванных брусков и поворотные столы.

18. Линия по п. 15, отличающаяся тем, что многопозиционные прессы включают поворотное устройство, примыкающие к нему щелевые рамы для приема калиброванных брусков с выдвижными ригелями для формирования зубцов короба и прессовальные элементы с пуансоном.

19. Линия по п. 15, отличающаяся тем, что участок сборки коробов включает расположенные по центральной линии транспортирующие устройства для широких щитов и расположенные по бокам от них транспортирующие устройства для узких щитов, при этом концевые участки транспортирующих устройств для узких щитов снабжены перенаправляющими элементами и расположены параллельно поворотному рольгангу в зоне формирования короба, а транспортирующие устройства для широких щитов снабжены поворотным кантователем, причем пресс для окончательной формовки короба расположен перед участком заполнения теплоизоляционного слоя.

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194133C1 |

| Гладильный пресс | 1952 |

|

SU98768A1 |

| БЫСТРОСОХНУЩИЕ ГИПСОВЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2404334C2 |

| СТЕНОВАЯ ПАНЕЛЬ | 1993 |

|

RU2057862C1 |

| Турбина внутреннего горения | 1932 |

|

SU29316A1 |

| RU 131753 U1, 29.01.2013 | |||

| Крановое предохранительное приспособление для паровых котлов | 1925 |

|

SU2600A1 |

| Конструкция энергосберегающего здания с системой теплохладоснабжения | 1990 |

|

SU1818508A1 |

| СИСТЕМА НАКЛОННЫХ ГРЯДОК ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2021 |

|

RU2780742C1 |

Авторы

Даты

2015-05-10—Публикация

2013-09-06—Подача