Область использования

Изобретение относится к области переработки золошлаковых отходов угольных тепловых электростанций с целью их утилизации в качестве наполнителей и заполнителей бетонов и других материалов при производстве строительных изделий, а также для обеспечения при необходимости возможности беспылевого хранения в отвалах.

Уровень техники

Существует обширная патентная и научно-техническая информация по утилизации золы и шлака, которую можно сгруппировать по трем направлениям:

- гидроудаление всей массы золы и шлака с последующей ее утилизацией,

- сухое удаление всей массы золы с последующей ее утилизацией,

- частичная утилизация массы золы в производстве строительных материалов.

К первому направлению относятся технические решения с использованием различных методов сепарации легких компонентов, содержащих несгоревший уголь, и тяжелых компонентов, содержащих металлы (магнитные, редкие, редкоземельные и благородные) или их окислы. Характерным представителем этого направления является изобретение «Способ переработки золы и шлака котельных и тепловых электростанций» (RU 2344887, В09В 3/00, 2009 [1]). По данному изобретению возможно выделение большинства из указанных выше компонентов при утилизации значительного количества золошлаковых отходов. Недостатком [1] является необходимость большого количества воды и водного раствора кислот при поддержании температуры раствора около 100°C. Для переработки этим методом большого количества золошлаковых отходов (десятки и более тысяч тонн) потребовалось бы строительство отдельных цехов на ТЭС или отдельных химических производств. Кроме того, сам процесс с постоянным подогревом воды требует значительных энергетических затрат.

Технические решения третьего направления широко используются при утилизации золы-уноса как текущего выхода в процессе сгорания топлива, так и из отвалов, например, RU 2101251, С04В 18/08, 1998 [2] с использованием золы-уноса угля для получения бетонных смесей, или RU 2145585 С04В 38/08, 2000 [3] для изготовления газозолобетона. Данные изобретения, однако, не решают задачи комплексной переработки всех золовых отходов текущего выхода и не устраняют необходимости гидросброса их в отвалы. Кроме того, эти технические решения применимы только при переработке золы с большим содержанием СаО и не предусматривают утилизации шлаков, являющихся существенной составляющей отходов сжигания углей.

Ко второму направлению можно отнести технические решения, направленные на получение из золошлаковых отходов заполнителей и наполнителей для широко используемых стандартизированных строительных материалов, например, легких бетонов. Известен технологический процесс получения безобжигового зольного гравия (Искусственные пористые заполнители для бетонов. / Справочник. М., Стройиздат. 1987. стр.81. [4]), предусматривающий помол отвальной золы, смешение ее с 10% цемента и добавкой ускорителя твердения, увлажнение смеси и ее грануляцию (окомкование) на тарельчатом грануляторе с последующим пропариванием сырцовых гранул на ленточном конвейере. Недостатком этого способа является использование в качестве вяжущего материала относительно дорогого и дефицитного цемента и высокая энергоемкость процесса грануляции при исключенной утилизации шлаковой составляющей продуктов сгорания углей.

Известен способ получения безобжигового легкого заполнителя (RU 2148043, С04В 18/10, 2000 [5]), где в качестве вяжущего вещества используют жидкое стекло, полученное в результате гидротермальной обработки суспензии микрокремнезема (отхода производства кристаллического кремния) с каустической содой при температуре (80…90)°C и атмосферном давлении, а дополнительно в качестве порообразующей добавки - отсев кристаллического кремния. Из смеси золы-уноса ТЭС, вышеназванного жидкого стекла и отсева кристаллического кремния формуют гранулы и производят их термообработку при (120…150)°C в течение 1 часа с предварительным подогревом до (50…60)°C вяжущего и порообразующей добавки и при определенном соотношении компонентов. Технический результат изобретения заключается в снижении насыпной плотности и водопоглощения, повышении прочности при сжатии гранул, а также упрощение технологического процесса изготовления заполнителя. Данное решение позволяет заменить цемент на более дешевое вяжущее, полученное из отходов производства кристаллического кремния. В то же время вопрос утилизации шлака и здесь остается нерешенным, а объем утилизации золы-уноса невелик и составляет (25,7…27,6) мас.%. Близким к [5] техническим решениям является ЕР 109506, С04В 18/08, 1984 [6], согласно которому золу-унос любого происхождения и объема гомогенно смешивают с гидравлическими вяжущими такими, как цемент, гипс или шлам карбида с добавкой воды и других элементов с переводом этой смеси в форму гранул, которые затем складируют и/или используют в качестве наполнителя и/или заполнителя в изделиях стройиндустрии. Данное техническое решение позволяет решить задачу достаточно полной утилизации золы-уноса текущего выхода путем перевода ее в удобную стабильную и экологичную форму гранул, обеспечивающую возможность ее длительного хранения, транспортировки и промышленного применения. Существенными недостатками [6] являются потребность в покупных вяжущих и невозможность утилизации всех побочных продуктов сжигания углей текущего выхода, что приводит к необходимости их гидроудаления в отвалы со всеми негативными последствиями как экономического, так и экологического характера.

Известен способ переработки дисперсных промышленных отходов (золы-уноса) на угольных тепловых электростанциях для последующего складирования и/или промышленной утилизации, включающей подготовку и измельчение золы-уноса, смешение измельченной массы с вяжущим, в качестве по меньшей мере одного из компонентов которого используют часть шлаковой составляющей указанных отходов, перемешивание размолотых твердых отходов и вяжущего при дозированной подаче воды, гранулирование и термообработку полученных сырцовых гранул до требуемой прочности по условиям складирования и перевозки (О современных технологиях складирования дисперсных промышленных отходов. / Уфимцев В.М. // Горный журнал, 1997, №11-12, с.220-227 [7]). Положительным моментом в указанном способе является переработка золовых отходов в больших объемах с возможностью их длительного хранения. При этом складированные в отвал гранулированные (окомковыванные) золовые отходы спустя 3-5 лет приобретают необходимые для промышленной утилизации потребительские свойства, а спустя 10-12 лет в поверхностных слоях отвала образуется песок толщиной 1-3 мм, также длительное время сохраняющий высокую прочность, что позволяет использовать площадки таких отвалов для сооружения на них зданий. К недостаткам [7] можно отнести то, что промышленная утилизация касается только дисперсных отходов и возможна лишь после их многолетней выдержки в отвалах. При необходимости утилизации золы-уноса текущего выхода на ТЭС, использующих в качестве топлива каменный уголь, простое измельчение шлака не позволяет использовать в полной мере его потенциальные вяжущие свойства и будут требовать применения в большом количестве общепринятых вяжущих (цемент, клинкер и др.) для получения гранул требуемого для утилизации отходов размера. При утилизации золы ТЭС, использующих в качестве топлива бурый уголь, возникает проблема с применением золы-уноса. В золе бурых углей текущего выхода содержится значительное количество негашеной извести, в результате чего при смешении компонентов и гранулировании полученной массы с добавлением воды будет происходить реакция с выделением тепла и увеличением ее объема, что будет препятствовать процессу грануляции. Таким образом, способ согласно [7] не позволяет достаточно эффективно решить задачу утилизации золы-уноса и шлаков текущего выброса в полезный конечный продукт, например, в заполнители и/или наполнители для стройматериалов, требуя для этого использования большого количества дорогих вяжущих материалов.

Таким образом, заявленное изобретение по имеющейся информации должно быть отнесено к техническим решениям, не имеющим ближайшего аналога.

Раскрытие изобретения

Достигаемым техническим результатом заявляемого изобретения является обеспечение при сжигании топлива на угольных ТЭС эффективной промышленной утилизации обоих побочных продуктов - золы-уноса и всего шлака с возможным полным отказом от их транспортировки в отвалы.

Указанный технический результат обеспечивается тем, что в способе переработки золошлаковых отходов на угольных тепловых электростанциях, оборудованных котлами с жидким или твердым шлакоудалением, для последующей их промышленной утилизации и/или складирования согласно заявленному изобретению жидкий шлак текущего выхода при жидком шлакоудалении или расплавленный твердый шлак при твердом шлакоудалении переводят в способное к промышленной утилизации и/или складированию состояние путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении, после чего его при необходимости сепарируют, а для получения вяжущего компонента переработки золы-уноса производят тонкий сухой помол необходимого количества полученного твердого гранулированного шлака при необходимости совместно с добавками активаторов твердения типа извести или цементного клинкера с последующим смещением продукта размола при интенсивном перемешивании с водой и золой-уносом, которую также при необходимости предварительно сепарируют, при следующем соотношении компонентов: зола-унос 72…81 мас.%, шлаковое вяжущее 18…9,0 мас.%, вода - не более 10 мас.%, добавки-активаторы твердения - до 0,5 мас.%, причем одновременно с интенсивным перемешиванием указанных компонентов осуществляют гранулирование смеси, затем осуществляют термообработку полученных сырцовых гранул переработанной золы-уноса паром, образующимся при охлаждении указанного шлакового расплава, после чего переработанную золу-унос перед промышленной утилизацией или складированием подвергают регулируемому охлаждению. При этом получаемые при распылении жидкого шлака или шлакового расплава сухие гранулы до их помола при необходимости сепарируют, отделяя содержащиеся в шлаке оксиды тяжелых металлов; золу-унос для обработки преимущественно отбирают непосредственно из бункеров, установленных под полями электрофильтров котлов электростанции или из централизованного силосного склада сухой золы; перед обработкой золу-унос при необходимости сепарируют с отделением из обрабатываемого потока частиц размером более 120 мкм; при использовании золы-уноса с высоким содержанием оксида кальция перед операцией гранулирования ее предварительно смешивают с водой и перемешивают для осуществления процесса гидратации всего количества указанного оксида; скорость воздушно-водяных струй в процессе аэродинамического распыления жидкого шлака или шлакового расплава преимущественно составляет 250…300 м/с при давлении воздуха и воды на входе распылительного устройства не менее 0,5 МПа и 0,6 МПа соответственно; помол твердого гранулированного шлака при необходимости совместно с активирующими добавками производят преимущественно до тонины с удельной поверхностью полученного порошка не менее 4500 см2/г; расплавление твердого шлака или шлака с недостаточной текучестью для получения вяжущего преимущественно производят в электроплавильной печи путем плазменного нагрева или иным другим известным способом.

Причинно-следственная связь между главными признаками, характеризующими заявленное изобретение, и указанным выше техническим результатом состоит в том, что перевод жидкого шлака текущего выхода при жидком шлакоудалении или расплавленного твердого шлака при твердом шлакоудалении в способное к промышленной утилизации и/или складированию состояние путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении обеспечивает благодаря гранулированному твердому конечному состоянию переработанного шлака эффективную промышленную утилизацию всего шлака с возможным полным отказом от его транспортировки в отвалы. Сухой помол необходимого количества гранулированного твердого шлака в чистом виде или с необходимыми добавками с использованием последующей описанной технологии смешения полученного порошка с водой и золой-уносом обеспечивает получение из шлака высококачественного и дешевого вяжущего для придания золе уноса после необходимой последующей обработки по описанной технологии обеспечивает возможность полной эффективной промышленной утилизации второго компонента отходов - золы-уноса.

Подробное описание изобретения

Способ согласно заявленному изобретению технологически осуществляется постадийно. На первой стадии расплавленный твердый шлак или жидкий шлак текущего выхода, вытекающий из летки угольной топки, образующийся в зависимости от типа котла и вида сжигаемого в нем угля при температурах (1450…1710)°C, переводят в твердый гранулированный продукт, состоящий из сухих, аморфных сферических частиц. Для этого жидкий шлак быстро охлаждают воздушно-водяными струями при аэрогидродинамическом распылении расплава. При этом на входе распылительного устройства поддерживают давление воздуха не менее 0,5 Мпа и воды - (0,60…0,65) МПа. Механизм получения из шлакового расплава гранулированного твердого продукта заключается в том, что воздействие компактных воздушно-водяных струй при околозвуковой скорости (250…300) м/с на выходе распылительного устройства, имеющего форму сопла Лаваля, на поток шлакового расплава непосредственно под топочной леткой приводит к быстрому испарению воды, которая мгновенно образующимся паром разрывает расплав на мельчайшие частицы. В результате температурных деформаций при последующем охлаждении в образующемся вихревом паровоздушном потоке происходит процесс остекловывания частиц шлака в виде сфер диаметром (0,1…1,0) мм. При этом образующиеся сухие стекловидные частицы сохраняют в твердом состоянии свой фазовый состав и активную структуру расплава, используемую на второй стадии описываемого технологического процесса. Пар, образующийся на первой стадии при взаимодействии воды с расплавом шлака, по паропроводу направляют в пропарочную камеру термообработки сырцовых гранул золы-уноса. Полученный на первой стадии продукт в виде твердого мелко гранулированного шлака может быть утилизирован самостоятельно в качестве наполнителя при производстве бетонных строительных изделий.

На второй стадии получают порошок шлаковяжущего материала для использования при переработке золы-уноса. Порошок получают путем тонкого помола необходимого количества сухих частиц гранулированного шлака на мельничном устройстве при необходимости совместно с добавками активаторов твердения типа извести или цементного клинкера, активизирующими гидрофобные свойства вяжущего продукта. При переработке кальцийсодержащих шлаков от сжигания бурых углей применение активизирующих добавок не обязательно.

На третьей стадии сухую золу-унос, отбираемую преимущественно из бункеров последних полей электрофильтров, смешивают с шлаковяжущим компонентом при одновременном увлажнении водой до получения золошлаковой массы влажностью до 10 мас.% и гранулировании в зерна размером до 5 мм. Соотношение смешиваемых компонентов преимущественно лежит в пределах: зола-унос 72…81 мас.%, шлаковое вяжущее 18…9,0 мас.%, вода - не более 10 мас.%. При этом допустимо подмешивание в указанную смесь небольшого количества (по отношению к массе всей смеси) - до 0,5 мас.% материалов - ускорителей отвердения гранул в процессе их последующей термообработки. В случае использования золы-уноса от сжигания бурых углей сначала в смесители подают золу и воду для проведения процесса гидратации СаО при интенсивном перемешивании, а затем смешивают с шлаковяжущим и гранулируют. В этом случае количество подаваемой на стадии гидратации золы воды зависит от массовой доли содержания СаО в золе.

На четвертой стадии осуществляют непрерывный процесс термообработки сырых гранул переработанной золы-уноса путем раздельных процессов пропаривания гранул и охлаждения получаемого на выходе готового продукта. При этом для пропаривания может быть использован пар, образующийся на первой стадии получения сухого гранулированного шлака. Время пропарки и регулируемого охлаждения определяется экспериментальным путем и зависит, в основном, от состава продуктов сжигания углей и скорости приобретения конечным продуктом прочности, достаточной для штабелирования, хранения и применения в виде безобжигового гранулированного зольного песка (БГЗП).

Следует отметить, что промежуточные продукты (гранулированный шлак, шлаковяжущее, БГЗП), получаемые на каждой из трех первых описанных стадий способа согласно изобретению, приобретают полезные свойства, позволяющие им в случае остановки котлов ТЭС (по временному плану, профилактически или аварийно) быть реализованными как самостоятельные продукты для промышленного использования в производстве строительных материалов.

Способ согласно заявляемому изобретению допускает при необходимости включать в технологический процесс сепарирование промежуточных продуктов: при обработке шлаков отделение легкой фракции для получения из нее гранулированного шлака и тяжелой фракции, содержащей соединения тяжелых металлов; применительно к золе-уноса сепарирование может производиться до процесса смешения с вяжущим как с целью классификации ее по размерам (по данному способу средний размер частиц золы лежит в пределах (40…50) мкм и не более 120 мкм), так и с целью отбора, например, путем воздушного сепарирования крупной фракции, содержащей угольный недожог, и/или наиболее тяжелых фракций, содержащих соединения металлов. Способы сепарирования и классификации продуктов сжигания углей широко известны и апробированы, и здесь не описываются. Для данного технологического решения важно место отбора сухих промежуточных продуктов в технологической линии без нарушения процесса обработки по времени и при максимальной экономии энергетических затрат.

Данный способ может быть применен на угольных ТЭС с котлами, оборудованными топками не только жидкого, но и сухого шлакоудаления, путем дополнительного плавления удаляемого из топки твердого шлака в плавильном устройстве при нагреве до температуры выше температуры плавления шлака (например, в электроплавильной печи или при плазменном нагреве расплава). Получаемый при этом расплав подают на вход устройства для сухой грануляции и далее перерабатывают в соответствии с ранее описанной технологией. Например, в случае использования углей Кузнецкого бассейна, температура плавления шлака которых составляет 1580°C, твердый шлак при сухом шлакоудалении необходимо прогревать в процессе переработки до температур (1680…1710)°C. Такой дополнительный подогрев необходим также для реализации способа и в котлах с жидким шлакообраованием, если температурные условия в районе леток не соответствуют указанным температурам и не обеспечивают стабильный поток расплава шлака на вход распылительного устройства.

Таким образом, способ согласно заявляемому изобретению в сравнении с прототипом [7] обладает новизной, изобретательским уровнем, технически реализуем при современном состоянии технологического оборудования и обеспечивает достижение указанного выше технического результата, решая задачу полной утилизации золошлаков угольных ТЭС как в процессе эксплуатации котлов, так и при их временной остановке (при условии накопления складируемых промежуточных продуктов переработки золошлаковых отходов). При этом, способ согласно изобретению экономически и экологически эффективен и рентабелен.

Пример осуществления способа

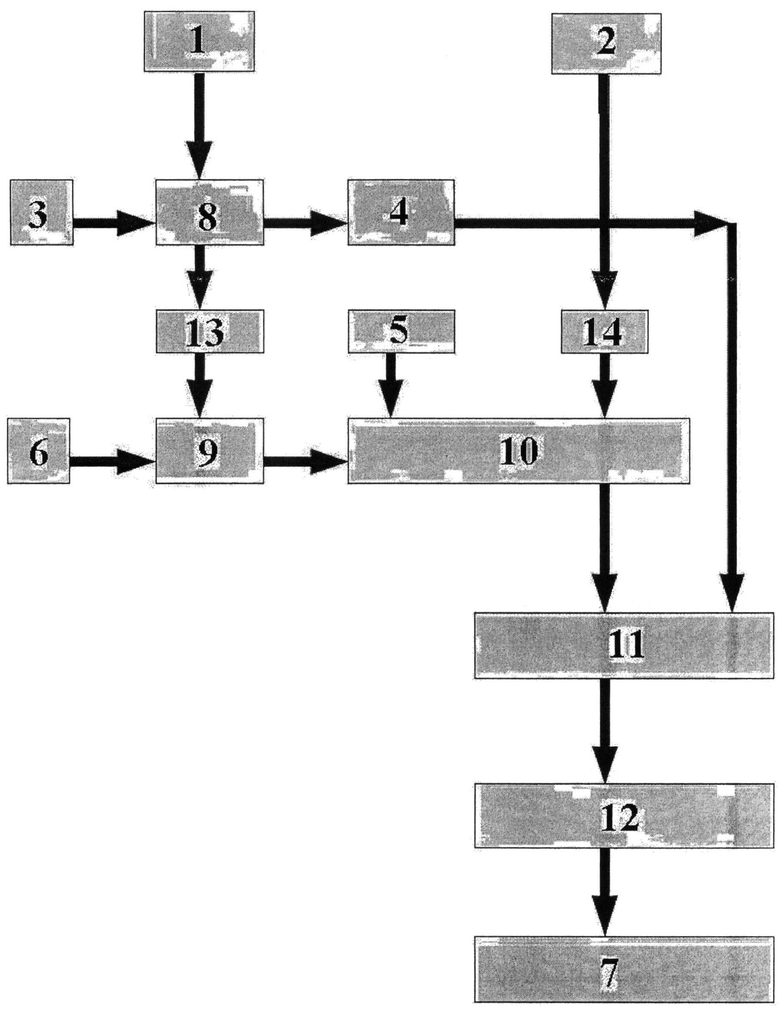

На чертеже представлена принципиальная технологическая схема переработки золы-уноса и шлаков по способу согласно изобретению, где цифрами внутри прямоугольников обозначены исходные материалы: жидкий шлак 1, зола уноса 2, вода и воздух 3, пар 4, вода 5; дополнительные материалы: клинкер и др. 6; конечный продукт - БГЗП 7; соответствующие процессы переработки: сухая грануляция 8 шлакового расплава, тонкий сухой помол 9, смешение и грануляция 10, термообработка 11, штабелирование 12, а также допускаемые дополнительные процессы переработки: сепарация 13 на стадии получения гранулированного шлака и сепарация 14 золы-уноса.

В качестве примера осуществления способа согласно изобретению рассмотрим способ утилизации золошлаковых отходов на котлах, использующих Кузнецкий уголь с выходом шлака - 1,5 т/час и золы-уноса 10 т/час, соответственно.

Первая стадия: получение сухого гранулированного шлака. Выпускаемый из топки котла при температуре (1670…1710)°C шлаковый расплав 1 вытекает из шлаковой летки перед сопловой частью грануляционного устройства таким образом, чтобы ширина выходящих из сопел потоков туманообразных капель (воздух в смеси с распыляемой им водой) совпадала с шириной потока расплава из-под указанной летки. Количество распыляемой воды регулируется автоматически в зависимости от геометрии соплового устройства. В рассматриваемом примере при использовании воздуха и воды (поз.5) с давлением 0,5 МПа и 0,6 МПа соответственно и при соотношении массы распыляемого воздуха к массе распыляемой воды примерно 1:4 расход воды составляет 0,27 кг\с. Количество воды, испаряемой в 1 секунду при грануляции, необходимой для быстрого охлаждения шлака, можно в первом приближении вычислить, используя тепловой балланс в системе «вода-расплав шлака» (Термодинамические данные неорганических веществ. / МЭИ // Moscow Power Engineering Institute: Mathcad Calculation Server. [8]). Приняв, что вода при встрече с расплавом шлака нагреется на (90°…95)°C до температуры кипения и испарится за счет теплоты, полученной от охлаждения потока шлака, величину переданной воде теплоты можно рассчитать как произведение ΔН·Vm по удельной энтальпии шлака ΔН при температуре расплава (для шлака из Кузнецких углей Т=1600°C ΔН=420 ккал/кг) и массовому потоку шлака из топки Vm=0,41 кг/с. Приняв, что удельная теплоемкость воды с=1 ккал/кг·°C и удельная теплота парообразования r=540 ккал/кг, получим секундный расход воды, испаряемой при грануляции и охлаждении шлака, в соответствии с формулой Δm=Δh/(с+r)=0,27 кг/с, где Δh=172 ккал/с - секундная скорость изменения энтальпии шлакового потока при его охлаждении. Это соответствует расходу распыляемой воды по поз.4 рассматриваемой технологической схемы. Аэродинамические струи, выходящие из специально рассчитываемых сопел (типа сопел Лаваля) с околозвуковой скоростью порядка (280…330) м/с турбулизуют поток расплава, а образующийся от испарения воды пар разрывает расплав на сухие мелкие частицы, уносимые паровоздушным потоком в трубу охлаждения и улавливаемые в циклоне.

Вторая стадия - получение вяжущего материала. Сухой мелкогранулированный шлак подают в бункеры-дозаторы помольной установки (поз.11 схемы), на которой шлак размалывают совместно с активаторами, например клинкером и гипсовым камнем. Тонина помола при этом предпочтительно должна быть в пределах (4500…5000) см2/г, а добавки, активирующие вяжущие свойства шлака (поз.10 схемы) предпочтительно должны составлять в общей массе продукта (20…25) мас.% (например, клинкер - 20 мас.%, гипсовый камень - 5,0 мас.%). При переработке шлака от сжигания бурых углей с содержанием в шлаке не менее 25 мас.% оксида кальция, в том числе свободного - не менее 10 мас.%, активирующие добавки практически не требуются. Качество шлаковяжущего при помоле его до удельной поверхности 4500 см2/г будет соответствовать цементу марки 400, при более тонком помоле может быть получено вяжущее, соответствующее цементу марок 500 и 600.

Третья стадия - получение конечного продукта переработки золы-уноса (БГЗП). Шлаковый порошок подают в один из бункеров-дозаторов линии по производству безобжигового гранулированного золового песка. Во второй бункер-дозатор подают сухую золу-унос, преимущественно из бункеров последних полей электрофильтров или из силосов-накопителей, предварительно классифицируя ее по гранулометрическому составу, который не должен превосходить по величине зерна 120 мкм при среднем размере (40…50) мкм. При необходимости такую классификацию проводят после сепарации золы (поз.13 на схеме). В третий бункер загружают ускоритель твердения, например, сернокислую натриевую соль. Сырьевые компоненты порционно дозируют, предпочтительно в соотношении 15 мас.% шлакового порошка и 85 мас.% золы-уноса, затем интенсивно смешивают на специальном смешивающем устройстве (поз.12 на схеме) при постоянном равномерном увлажнении до влажности массы смеси не более 10 мас.%, причем указанную массу одновременно гранулируют в сферические гранулы диаметром от 0,5 до 5,0 мм.

На четвертой стадии осуществляют термообработку гранулированного сырого материала с целью его упрочения. Образующиеся гранулы подают на роликоукладчик, которым они раномерно укладываются на широкий ленточный конвейер (предпочтительно шириной 1,8 м) тонким слоем высотой до 30 см. Лента конвейера выполняется из температуростойкой резины. Длина конвейерной ленты и скорость движения определяются режимом тепловлажностной обработки гранул, устанавливаемым по результатам испытаний. Над конвейером монтируется закрытая пропарочная камера (поз.13 схемы), в которую подают влажный пар с температурой примерно 90°C. Возможно использование пара, образующегося при грануляции жидкого шлака (поз.7 схемы). Из пропарочной камеры гранулированный материал поступает в аэрожелобной холодильник, в котором регулируемо охлаждается во взвешенном потоке воздушных струй, после чего полученный описанным способом гранулированный зольный песок укладывается в штабеля и/или силоса (поз.6 схемы), в которых выдерживается до отгрузки БГЗП (поз.8 схемы) потребителю.

БГЗП, получаемый по описанной технологии (на примере полной утиликации продуктов сгорания Кузнецких углей) имеет следующие технические показатели, соответствущие стандартам на данный продукт:

Плотность насыпная - (800…1000) кг/м3.

Плотность истинная - (2200…2400) кг/м3.

Влажность при сухом хранении - до 5,0%.

Прочность (при сдавливаннии в цилиндре) - 4,0 МПа.

Морозостойкий.

По предлагаемому способу возможна переработка на существующем помольном и смесительно-гранулирующем оборудовании всей массы указанного выше в начале примера шлака и золы-уноса текущего выхода, что в годовом исчислении позволяет перерабатывать в БГЗП до сотен тысяч тонн и более золошлаков.

Изобретение относится к области переработки золошлаковых отходов угольных тепловых электростанций с целью их утилизации в качестве наполнителей и заполнителей бетонов и других материалов при производстве строительных изделий, а также для обеспечения при необходимости возможности беспылевого хранения в отвалах. Технический результат заключается в утилизации побочных продуктов- золы-уноса и шлака, образующегося при сжигании топлива на угольных ТЭС. Способ переработки золошлаковых отходов на угольных тепловых электростанциях, оборудованных котлами с жидким или твердым шлакоудалением, для последующей их промышленной утилизации и/или складирования заключается в следующем. Жидкий шлак или расплавленный твердый шлак переводят в способное к промышленной утилизации и/или складированию состояние путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении. Для получения вяжущего компонента переработки золы-уноса производят тонкий сухой помол необходимого количества полученного твердого гранулированного шлака при необходимости совместно с добавками активаторов твердения с последующим смешением продукта размола при интенсивном перемешивании с водой и золой-уносом при следующем соотношении компонентов: зола-унос 72-81 мас.%, шлаковое вяжущее 18-9,0 мас.%, вода - не более 10 мас.%, добавки-активаторы твердения - до 0,5 мас.%. Одновременно с интенсивным перемешиванием указанных компонентов осуществляют гранулирование смеси, затем осуществляют термообработку полученных сырцовых гранул переработанной золы-уноса паром, образующимся при охлаждении указанного шлакового расплава. Переработанную таким образом золу-унос перед промышленной утилизацией или складированием подвергают регулируемому охлаждению. 7 з.п. ф-лы, 1 ил.

1. Способ переработки золошлаковых отходов на угольных тепловых электростанциях, оборудованных котлами с жидким или твердым шлакоудалением, для последующей их промышленной утилизации и/или складирования, характеризующийся тем, что жидкий шлак текущего выхода при жидком шлакоудалении или расплавленный твердый шлак при твердом шлакоудалении переводят в способное к промышленной утилизации и/или складированию состояние путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении, после чего его при необходимости сепарируют, а для получения вяжущего компонента переработки золы-уноса производят тонкий сухой помол необходимого количества полученного твердого гранулированного шлака при необходимости совместно с добавками активаторов твердения типа извести или цементного клинкера с последующим смешением продукта размола при интенсивном перемешивании с водой и золой-уноса, которую также при необходимости предварительно сепарируют, при следующем соотношении компонентов: зола-унос 72-81 мас.%, шлаковое вяжущее 18-9,0 мас.%, вода - не более 10 мас.%, добавки-активаторы твердения - до 0,5 мас.%, причем одновременно с интенсивным перемешиванием указанных компонентов осуществляют гранулирование смеси, затем осуществляют термообработку полученных сырцовых гранул переработанной золы-уноса паром, образующимся при охлаждении указанного шлакового расплава, после чего переработанную золу-унос перед промышленной утилизацией или складированием подвергают регулируемому охлаждению.

2. Способ по п.1, характеризующийся тем, что получаемые при распылении жидкого шлака или шлакового расплава сухие гранулы до их помола сепарируют отделяя содержащиеся в шлаке оксиды тяжелых металлов.

3. Способ по п.1, характеризующийся тем, что золу-уноса для обработки отбирают непосредственно из бункеров, установленных под полями электрофильтров котлов электростанции или из централизованного силосного склада сухой золы.

4. Способ по п.3, характеризующийся тем, что перед обработкой золу-унос сепарируют с отделением из обрабатываемого потока частиц размером более 120 мкм.

5. Способ по п.1, характеризующийся тем, что при использовании золы-уноса с высоким содержанием оксида кальция перед операцией гранулирования ее предварительно смешивают с водой и перемешивают для осуществления процесса гидратации всего количества указанного оксида.

6. Способ по п.1, характеризующийся тем, что скорость воздушно-водяных струй в процессе аэродинамического распыления жидкого шлака или шлакового расплава составляет 250…300 м/с при давлении воздуха и воды на входе распылительного устройства не менее 0,5 МПа и 0,6 МПа соответственно.

7. Способ по п.1, характеризующийся тем, что помол твердого гранулированного шлака при необходимости совместно с активирующими добавками производят до тонины с удельной поверхностью полученного порошка не менее 4500 см2/г.

8. Способ по п.1, характеризующийся тем, что расплавление твердого шлака или шлака с недостаточной текучестью для получения вяжущего производят в электроплавильной печи путем плазменного нагрева или иным другим известным способом.

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| Кварцевый генератор | 1957 |

|

SU109993A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ И/ИЛИ ШЛАКА КОТЕЛЬНЫХ И ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2344887C1 |

| DE 4117444 C2 (SCHNEIDER), 11.11.1993 | |||

| Способ фильтрации суспензии и фильтр для осуществления способа | 1957 |

|

SU109506A1 |

Авторы

Даты

2014-05-20—Публикация

2012-10-31—Подача