Изобретение относится к области переработки золошлаковых отходов (ЗШО) текущего выхода тепловых электростанций и теплоэлектроцентралей, работающих на каменноугольных топливах, с целью крупнотоннажной промышленной утилизации переработанных ЗШО в качестве активных минеральных добавок для цемента, бетона и других материалов при производстве строительных изделий.

Известен способ переработки дисперсных промышленных отходов (золы-уноса) на угольных тепловых электростанциях для последующего складирования и (или) промышленной утилизации, включающей подготовку и измельчение золы-уноса, смешение измельченной массы с вяжущим, в качестве, по меньшей мере, одного из компонентов которого используют часть шлаковой составляющей указанных отходов, перемешивание размолотых твердых отходов и вяжущего при дозированной подаче воды, гранулирование и термообработку полученных сырцовых гранул до требуемой прочности по условиям складирования и перевозки [О современных технологиях складирования дисперсных промышленных отходов. / Уфимцев В.М. // Горный журнал, 1997, №11-12, с. 220-227].

К недостаткам способа можно отнести то, что промышленная утилизация касается только дисперсных отходов и возможна лишь после их многолетней выдержки в отвалах. Указанный способ не позволяет достаточно эффективно решить задачу утилизации золы-уноса и шлаков текущего выброса в полезный конечный продукт, например, в заполнители и (или) наполнители для стройматериалов, требуя для этого использования большого количества дорогих вяжущих материалов.

Известен способ переработки золошлаковых отходов на угольных тепловых электростанциях, оборудованных котлами с жидким или твердым шлакоудалением, для последующей их промышленной утилизации и/или складирования, характеризующийся тем, что жидкий шлак текущего выхода при жидком шлакоудалении или расплавленный твердый шлак при твердом шлакоудалении переводят в способное к промышленной утилизации и/или складированию состояние путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении, после чего его при необходимости сепарируют, производят тонкий сухой помол необходимого количества полученного твердого гранулированного шлака при необходимости совместно с добавками активаторов твердения типа извести или цементного клинкера [Патент РФ №2515786, С04В 18/10, опуб. 20.05.2014 Бюл. №14. Авторы: Ерихемзон-Логвинский Л.Ю., Нойбергер Николаус, Рахлин М.Я., Целыковский Ю.К., Зыков A.M. «Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий»] - прототип.

Основным недостатком прототипа является низкое качество продуктов переработки золошлаковых отходов (ЗШО), состояние и свойства которых должны соответствовать требованиям их промышленной утилизации. Кроме того, наличие щелочей, являющихся вредными примесями в составе продуктов переработки ЗШО, не позволят обеспечить их требуемые стабильные характеристики и гарантированное качество.

Техническим результатом предлагаемого способа является обеспечение стабильных характеристик и гарантированного качества продуктов переработки золошлаковых отходов, в том числе за счет удаления щелочей и утилизации их в качестве самостоятельного продукта.

Технический результат достигается тем, что в способе переработки золошлаковых отходов на угольных тепловых электростанциях для производства строительных изделий путем быстрого охлаждения шлакового расплава, перемешанного с золой-уноса, воздушно-водяными струями при их аэрогидродинамическом распылении, при этом золу-уноса для обработки отбирают непосредственно из бункеров, установленных под золоуловителями котлов электростанции, перед быстрым охлаждением воздушно-водяными струями шлаковый расплав, перемешанный с золой-уноса, которую отбирают непосредственно из бункеров, подвергают термической обработке в диапазоне температур 1200-1600°С, по меньшей мере, в одной вращающейся печи, которая обеспечивает возгонку щелочей с последующим их удалением с отходящими печными газами в систему аспирации, а после быстрого охлаждения смеси шлакового расплава с золой-уноса воздушно-водяными струями эту смесь подвергают сушке до влажности не более 1% с последующей магнитной сепарацией для отделения содержащихся в смеси оксидов железа, при этом выделенные из смеси щелочи и оксиды железа утилизируют как самостоятельные продукты, производят сепарирование переработанной сухой смеси шлакового расплава с золой-уноса на две фракции - среднего размера в пределах 40-50 мкм и не более 120 мкм, и более 120 мкм, при этом фракцию не более 120 мкм, при необходимости, утилизируют как самостоятельный продукт, а фракцию смеси более 120 мкм подвергают тонкому сухому помолу совместно с добавками активаторов твердения типа извести или цементного клинкера с дополнительно вводимыми добавками активаторов твердения типа двуводного гипса и (или) сульфата алюминия и материалами из отсевов дробления карбонатных горных пород, с последующим сепарированием этой молотой смеси по замкнутому циклу путем разделения на готовую смесь с заданной тониной и крупку, которая возвращается после сепарации на помол, после чего окончательно перемешивают все полученные компоненты и складируют, причем количество дополнительно вводимого двуводного гипса составляет 0,5-3,5% от сухой массы переработанной смеси шлакового расплава с золой-уноса, а количество дополнительно вводимого сульфата алюминия - 0,1-3% от сухой массы переработанной смеси шлакового расплава с золой-уноса, при этом суммарное количество всех добавок составляет 1-15% от сухой массы переработанной смеси шлакового расплава с золой-уноса.

Обеспечение стабильных характеристик и гарантированного качества продуктов переработки золошлаковых отходов, в том числе за счет удаления щелочей и утилизации их в качестве самостоятельного продукта, достигается путем:

- термической обработки шлакового расплава, перемешанного с золой-уноса в диапазоне температур 1200-1600°С, по меньшей мере, в одной вращающейся печи, обеспечивающей возгонку щелочей с последующим их удалением с отходящими печными газами в систему аспирации;

- быстрого охлаждения шлакового расплава, перемешанного с золой-уноса, воздушно-водяными струями при их аэрогидродинамическом распылении;

- сушки смеси шлакового расплава с золой-уноса до влажности не более 1%;

- магнитной сепарации сухой смеси шлакового расплава с золой-уноса для отделения содержащихся в смеси оксидов железа;

- сепарирования переработанной сухой смеси шлакового расплава с золой-уноса на две фракции - среднего размера в пределах 40-50 мкм и не более 120 мкм, и более 120 мкм, при этом фракцию не более 120 мкм, при необходимости, утилизируют как самостоятельный продукт;

- тонкого сухого помола фракции смеси более 120 мкм совместно с добавками активаторов твердения типа извести или цементного клинкера с дополнительно вводимыми добавками активаторов твердения типа двуводного гипса и (или) сульфата алюминия и материалами из отсевов дробления карбонатных горных пород, с последующим сепарированием этой молотой смеси по замкнутому циклу путем разделения на готовую смесь с заданной тониной и крупку, которая возвращается после сепарации на помол, после чего окончательно перемешивают все полученные компоненты;

- использования добавок активаторов твердения типа двуводного гипса в количестве 0,5-3,5% и (или) сульфата алюминия в количестве 0,1-3% от сухой массы переработанной смеси шлакового расплава с золой-уноса, а суммарное количество всех добавок составляет 1-15% от сухой массы переработанной смеси шлакового расплава с золой-уноса;

- утилизации выделенных из смеси щелочей и оксидов железа как самостоятельных продуктов.

Пример осуществления способа.

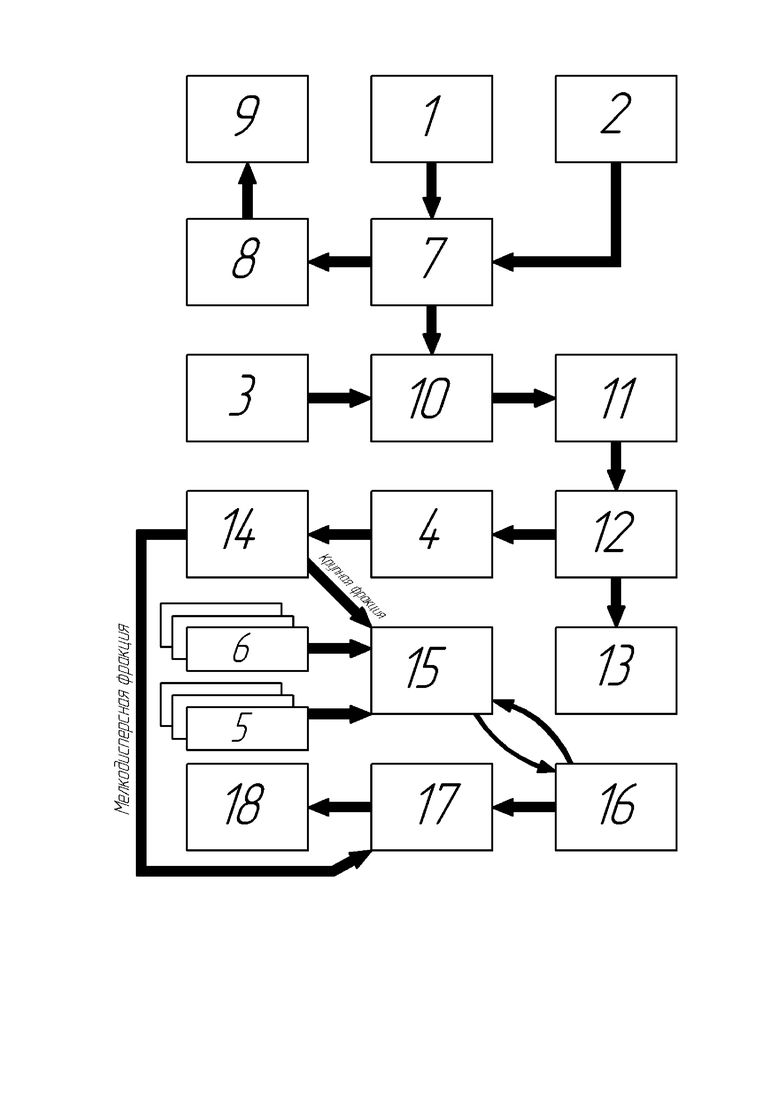

На фигуре представлена принципиальная технологическая схема переработки золы-уноса и шлаков по способу согласно изобретению, где цифрами внутри прямоугольников обозначены исходные материалы: шлаковый расплав 1, зола-уноса 2, вода и воздух 3; получаемые конечный и (или) промежуточный продукты - переработанная золошлаковая смесь 4; материалы 5 из отсевов дробления карбонатных горных пород; добавки активаторы твердения 6: негашеная известь или цементный клинкер, двуводный гипс в количестве 0,5-3,5% и сульфат алюминия в количестве 0,1-3% от сухой массы переработанной смеси 4 шлакового расплава 1 с золой-уноса 2; соответствующие процессы переработки: термическая обработка 7 смеси шлакового расплава с золой-уноса во вращающейся печи; кристаллизация 8 возгоняемых щелочей в системе аспирации; складирование 9 пыли с кристаллизованными щелочами, выносимой из вращающейся печи отходящими газами; быстрое охлаждение 10 термообработанной смеси шлакового расплава с золой-уноса; сушка 11 полученной золошлаковой смеси (ЗШС); магнитная сепарация 12 сухой ЗШС для отделения содержащихся в смеси оксидов железа; складирование оксидов железа 13 и утилизация его как самостоятельного продукта; сепарация 14 ЗШС по фракциям, например, мелкодисперсной и крупной; совместный помол 15 ЗШС крупной фракции с добавками активаторов твердения и материалами из отсевов дробления карбонатных горных пород; сепарирование 16 полученной молотой смеси ЗШС с добавками по замкнутому циклу; перемешивание 17 всех фракций и молотой смеси переработанных золошлаковых отходов с добавками; складирование 18 готовой, к промышленной утилизации, смеси переработанных золошлаковых отходов с добавками и их отгрузка потребителям.

В качестве примера осуществления способа согласно изобретению рассмотрим способ переработки золошлаковых отходов, которые образуются при сжигании Экибастузского угля с твердым шлакоудалением.

Способ, согласно заявленному изобретению, технологически осуществляется постадийно:

- первая стадия - термическая обработка 7 (фиг.) смеси шлакового расплава 1 с золой-уноса 2, по меньшей мере, в одной вращающейся печи, обеспечивающей возгонку щелочей с последующим их удалением с отходящими газами в систему аспирации, где происходит кристаллизация 8 возгоняемых щелочей. Температура термообработки для возгонки щелочей может быть в диапазоне 1200-1600°С.Золу-уноса отбирают непосредственно из бункеров, установленных под золоуловителями котлов электростанции. Из системы аспирации пыль с кристаллизованными щелочами складируется 9 как самостоятельный продукт и подлежит промышленной утилизации;

- вторая стадия - быстрое охлаждение 10 (фиг.) смеси шлакового расплава 1 с золой-уноса 2. Производится быстрое охлаждение 10 золошлаковой смеси - смеси шлака 1 и золы 2, имеющей, в момент быстрого охлаждения, среднюю температуру 1200-1600°С.Быстрое охлаждение 10 золошлаковой смеси (ЗШС) производится воздушно-водяными струями 3 при ее аэрогидродинамическом распылении;

- третья стадия - сушка 11 (фиг.) переработанной золошлаковой смеси до влажности не более 1%;

- четвертая стадия - магнитная сепарация 12 сухой ЗШС. При этом выделенные из смеси оксиды железа (например, Fe2O3 и Fe3O4) складируют 13 и утилизируют как самостоятельные продукты;

- пятая стадия - сепарирование 14 сухой ЗШС, по меньшей мере, на две фракции: мелкодисперсные частицы золошлаковой смеси 4, средний размер которых лежит в пределах (40…50) мкм и не более 120 мкм, и крупная фракция - более 120 мкм. Мелкодисперсная фракция золошлаковой смеси 4 подается на смешение 17 всех компонентов. При этом мелкодисперсная фракция золошлаковой смеси 4 может реализовываться как самостоятельный продукт для промышленного использования в производстве строительных материалов;

- шестая стадия - тонкий сухой помол 15 крупной фракции (более 120 мкм) переработанной смеси 4 шлакового расплава с золой-уноса совместно с добавками активаторов твердения 6 и материалами 5 из отсевов дробления карбонатных горных пород, в количестве 1-15% от сухой массы переработанной смеси шлакового расплава с золой-уноса. При этом в процессе совместного помола 15 смеси 4, производится сепарирование 16 полученной молотой смеси по замкнутому циклу путем разделение молотой смеси на готовую смесь с заданной тониной и крупку, которая возвращается после сепарации 16 на помол. В качестве добавок активаторов твердения 6 используются: негашеная известь или цементный клинкер, двуводный гипс в количестве 0,5-3,5% и сульфат алюминия в количестве 0,1-3% от сухой массы переработанной смеси шлакового расплава с золой-уноса;

- седьмая стадия - перемешивание 17 всех полученных компонентов и складирование 18, готовой к промышленной утилизации, смеси с последующей отгрузкой потребителям.

Для оценки эффективности предлагаемого технического решения приготовлены контрольный и основной образцы тяжелого бетона В30, Ж2 по ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия». Согласно СНиП 2.03.01 и ГОСТ 26633 бетону класса по прочности на сжатие В30 в проектном возрасте соответствует прочность на сжатие 38,35 МПа. Переработанная смесь шлакового расплава с золой-уноса получена от сжигания Экибастузского угля. Расход портландцемента ЦЕМ I 42,5Н и Б в основном образце составил Цоснов.=250 кг на 1 м3, а в контрольном образце Цконтр.=350 кг/м3. Образцы испытывали по ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам». В основной образец вместо 100 кг портландцемента (Цоснов.=Цконтр.-100=350-100=250 кг), который имеет объем 32,26 литра, в бетонную смесь вводили 69,7 кг переработанной смеси (с истинной плотностью ρ=2160 кг/м3), которая приготовлена предлагаемым способом. Переработанная смесь представляла собой состав компонентов: смесь шлакового расплава с золой-уноса (ЗШС), негашенная известь, двуводный гипс, сульфат алюминия и материалы из отсевов дробления карбонатных горных пород при следующем соотношении, мас.%: состав №1 включал ЗШС - 98, негашеную известь - 0,1, двуводный гипс - 0,5, сульфат алюминия - 0,1, материалы из отсевов - 0,3, вода - остальное; состав №2 - ЗШС - 91,65, негашеная известь - 0,15, двуводный гипс - 1,2, сульфат алюминия - 1,5, материалы из отсевов - 4,5, вода - остальное; состав №3 - ЗШС - 84, негашеная известь - 1,5, двуводный гипс - 3,5, сульфат алюминия - 3, материалы из отсевов - 7, вода - остальное.

Пробные составы основных образцов бетона готовились на цементах разных производителей Поволжья и Урала. Результаты испытаний прочности на сжатие отличались на 9 МПа. Во внимание приняты средние значения результатов испытаний (не максимальные и не минимальные).

Через 28 суток твердения бетона в нормальных условиях была определена прочность на сжатие основных образцов 3-х замесов: Rсж1=44,8 МПа; Rсж2=52,6 МПа; Rсж3=39,4 МПа. Через 28 суток прочность на сжатие контрольного образца составила Rсж=50,3 МПа. Во всех трех образцах снизили расход портландцемента на 100 кг на 1 м3 бетонной смеси, а прочность на сжатие основного образца состава №2 превышала контрольный в 1,045 раза, при этом все основные образцы бетона превышали нормативную прочность на сжатие на 1,027÷1,37 раза. В составе №3 бетона суммарная массовая доля добавок активаторов составила 15%, что вызвало эффект разупрочнения бетона. Низкие и средние значения долей добавок активаторов позволяют обеспечить требуемую прочность на сжатие бетона.

По предлагаемому способу возможна безотходная переработка ЗШО с использованием наилучших доступных технологий, используемые, например, в цементной промышленности [Информационно-технический справочник по наилучшим доступным технологиям ИТС 6-2015 «Производство цемента». - М.: Бюро НДТ, 2015. - 305 с.]. На существующем смесительном, сушильном, классифицирующем и помольном оборудовании возможна переработка всей массы шлака и золы-уноса текущего выхода тепловой электростанции, что в годовом исчислении позволяет перерабатывать в КЗП и, готовую к промышленной утилизации, смесь золошлаков и активаторов твердения, до нескольких миллионов тонн и более ЗШО.

Изобретение относится к области переработки золошлаковых отходов (ЗШО) текущего выхода тепловых электростанций и теплоэлектроцентралей, работающих на каменноугольных топливах, с целью крупнотоннажной промышленной утилизации переработанных ЗШО в качестве активных минеральных добавок для цемента, бетона и других материалов при производстве строительных изделий. Способ переработки золошлаковых отходов на угольных тепловых электростанциях для производства строительных изделий включает термическую обработку во вращающейся печи, обеспечивающей возгонку щелочей с последующим их удалением с отходящими печными газами в систему аспирации, в диапазоне температур 1200-1600°С шлакового расплава, перемешанного с золой уноса, отбираемой непосредственно из бункеров, установленных под золоуловителями котлов электростанции, быстрое охлаждение полученной смеси воздушно-водяными струями при ее аэрогидродинамическом распылении, сушку переработанной смеси до влажности не более 1% с последующей магнитной сепарацией для отделения содержащихся в смеси оксидов железа, при этом выделенные из смеси щелочи и оксиды железа утилизируют как самостоятельные продукты, сепарирование переработанной сухой смеси на две фракции - среднего размера в пределах 40-50 мкм и не более 120 мкм и более 120 мкм, при этом фракцию не более 120 мкм при необходимости утилизируют как самостоятельный продукт, а фракцию смеси более 120 мкм подвергают тонкому сухому помолу совместно с добавками активаторов твердения типа извести или цементного клинкера с дополнительно вводимыми добавками активаторов твердения типа двуводного гипса и/или сульфата алюминия и материалами из отсевов дробления карбонатных горных пород с последующим сепарированием этой молотой смеси по замкнутому циклу путем разделения на готовую смесь с заданной тониной и крупку, которая возвращается после сепарации на помол, окончательное перемешивание всех полученных компонентов и складирование, причем количество вводимого двуводного гипса составляет 0,5-3,5% от сухой массы переработанной смеси шлакового расплава с золой уноса, а количество вводимого сульфата алюминия - 0,1-3% от сухой массы переработанной смеси шлакового расплава с золой уноса, при этом суммарное количество всех добавок составляет 1-15% от сухой массы переработанной смеси шлакового расплава с золой уноса. Технический результат – обеспечение стабильных характеристик и гарантированного качества продуктов переработки золошлаковых отходов. 1 ил., 1 пр.

Способ переработки золошлаковых отходов на угольных тепловых электростанциях для производства строительных изделий путем быстрого охлаждения шлакового расплава воздушно-водяными струями при его аэрогидродинамическом распылении, после чего его при необходимости сепарируют по фракциям, производят тонкий сухой помол шлака с золой уноса при необходимости совместно с добавками активаторов твердения типа извести или цементного клинкера, при этом золу уноса для обработки отбирают непосредственно из бункеров, установленных под золоуловителями котлов электростанции, отличающийся тем, что перед быстрым охлаждением воздушно-водяными струями шлаковый расплав, перемешанный с золой уноса, которую отбирают непосредственно из бункеров, подвергают термической обработке в диапазоне температур 1200-1600°С, по меньшей мере, в одной вращающейся печи, которая обеспечивает возгонку щелочей с последующим их удалением с отходящими печными газами в систему аспирации, а после быстрого охлаждения смеси шлакового расплава с золой уноса воздушно-водяными струями эту смесь подвергают сушке до влажности не более 1% с последующей магнитной сепарацией для отделения содержащихся в смеси оксидов железа, при этом выделенные из смеси щелочи и оксиды железа утилизируют как самостоятельные продукты, производят сепарирование переработанной сухой смеси шлакового расплава с золой уноса на две фракции - среднего размера в пределах 40-50 мкм и не более 120 мкм и более 120 мкм, при этом фракцию не более 120 мкм при необходимости утилизируют как самостоятельный продукт, а фракцию смеси более 120 мкм подвергают тонкому сухому помолу совместно с добавками активаторов твердения типа извести или цементного клинкера с дополнительно вводимыми добавками активаторов твердения типа двуводного гипса и/или сульфата алюминия и материалами из отсевов дробления карбонатных горных пород с последующим сепарированием этой молотой смеси по замкнутому циклу путем разделения на готовую смесь с заданной тониной и крупку, которая возвращается после сепарации на помол, после чего окончательно перемешивают все полученные компоненты и складируют, причем количество дополнительно вводимого двуводного гипса составляет 0,5-3,5% от сухой массы переработанной смеси шлакового расплава с золой уноса, а количество дополнительно вводимого сульфата алюминия - 0,1-3% от сухой массы переработанной смеси шлакового расплава с золой уноса, при этом суммарное количество всех добавок составляет 1-15% от сухой массы переработанной смеси шлакового расплава с золой уноса.

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНДИЦИОННЫХ ЗОЛЬНЫХ ПРОДУКТОВ | 2014 |

|

RU2569132C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| Вихревая топка | 1946 |

|

SU79284A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| US 5259863 A1, 09.11.1993. | |||

Авторы

Даты

2019-09-18—Публикация

2018-09-09—Подача