Настоящее изобретение относится к применению содержащих сложноэфирные группы полимеров в качестве противоусталостных присадок.

Задачей современных исследований в сфере эффективного использования топлив является все большее сокращение потерь на перемешивание и внутреннее трение смазочных масел. В связи с этим в последнее время наблюдается тенденция к использованию смазочных масел, которые обладают все более низкой вязкостью и образуют масляные пленки все меньшей толщины, что прежде всего относится к высоким эксплуатационным температурам. Негативным следствием подобной тенденции является увеличение ущерба, причиняемого прежде всего передаточным механизмам и подшипникам качения.

При конструировании передаточных механизмов следует учитывать необходимость достаточно полного смазывания всех контактирующих поверхностей зубчатых зацеплений и подшипников качения в любых режимах их эксплуатации. Следствием повреждения зубчатых колес и подшипников качения является возникновение чрезмерно высоких локальных нагрузок. При этом различают два следующих вида дефектов металлических поверхностей передаточных механизмов, прежде всего зубчатых зацеплений и подшипников качения.

1. Износ, обусловленный непрерывным поверхностным съемом материала, соответственно задир, обусловленный мгновенным съемом материала после приваривания трущихся поверхностей друг к другу.

2. Усталость, проявляющаяся в виде серых пятен, соответственно выкрашивания. Подобные дефекты обусловлены касательными напряжениями в кристаллической решетке металла, приводящими к образованию трещин глубиной от 20 до 40 мкм, соответственно от 100 до 500 мкм, и последующему выкрашиванию.

Указанные повреждения зубчатых зацеплений и подшипников качения широко известны и подробно описаны, например, в „Gears-Wear and Dama-ge to Gear Teeth", ISO DIS 10825, а также в публикации Nr. WL 82 102/2 DA „Wälzlagerschäden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004.

Износ зубчатых зацеплений и подшипников качений, обусловленный непрерывным поверхностным съемом материала, происходит преимущественно при низких скоростях вращения, при которых поверхностные микронеровности вследствие чрезмерно незначительной толщины масляной пленки вступают в непосредственный контакт друг с другом. Происходящее в соответствии с подобным механизмом разрушение металла показано, например, на Фиг.10.10 (боковая поверхность зуба с явными признаками износа), приведенной в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм 2001. Неравномерный износ в виде полос на поверхности элемента качения показан на Фиг.68, приведенной в публикации Nr. WL 82 102/2 DA „Wälzlagerschäden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004.

В отношении противодействия износу благоприятным является использование противоизносных присадок в смазочных материалах, а также повышение вязкости последних.

Задиры на боковых поверхностях зубьев чаще всего возникают при скоростях вращения зубчатых передач от средних до высоких. В этом случае происходит кратковременное взаимное приваривание контактирующих поверхностей и немедленный последующий отрыв друг от друга. Типичный дефект подобного типа показан, например, на Фиг.10.11, приведенной в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001. Указанные повреждения наблюдаются в зоне контактирующих друг с другом боковых поверхностей зубьев (нередко в зоне их головок) с присущими им высокими угловыми скоростями. Речь при этом идет о мгновенно возникающих дефектах, причиной которых может стать даже однократное превышение допустимой нагрузки. Для подшипников качения также характерно образование задиров, наблюдаемое прежде всего в случае крупногабаритных подшипников, которые используют, например в передаточных механизмах цементных мельниц. Вследствие низкой рабочей вязкости смазочного материала, чрезмерных нагрузок и/или чрезмерно высокой частоты вращения между роликами и бортом, например, конического роликового подшипника отсутствует образование масляной пленки достаточной толщины, что обусловливает локальное взаимное приваривание соответствующих поверхностей (смотри, например, Фиг.81, приведенную в публикации Nr. WL 82 102/2 DA „Wälzlagerschäden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004).

Введение в смазочные материалы противозадирных присадок уменьшает вероятность возникновения задиров более чем в пять раз.

Указанная в пункте 2 усталость прежде всего проявляется в виде серых пятен, соответственно усталостного выкрашивания.

Образование серых пятен начинается с появления тонкой трещины в кристаллической решетке металла на расстоянии от поверхности, составляющем от 20 до 40 мкм. Трещина распространяется к поверхности металла и обусловливает отслаивание, которое можно визуально обнаружить по появлению серых пятен. В случае зубчатых зацеплений серые пятна на боковых поверхностях зубьев можно наблюдать практически в любом диапазоне угловых скоростей. Серые пятна, показанные, например, на фиг.10.13, приведенной в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001, появляются преимущественно в зоне скользящего контакта. Как показано на Фиг.49, приведенной в публикации Nr. WL 82 102/2 DA. „Wälzlagerschäden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004, весьма неглубокие раковины в виде серых пятен на поверхности качения образуются также в зоне скользящего контакта подшипников качения.

Усталостное выкрашивание также является дефектом, который можно наблюдать в широком диапазоне угловых скоростей деталей. В подобном случае дефект также начинается с образования трещины в кристаллической решетке металла на глубине от 100 до 500 мкм. Трещина разрастается в направлении поверхности металла и оставляет обусловленные выкрашиванием следы в виде мелких раковин. В случае зубчатых зацеплений указанные дефекты образуются премущественно в средней части боковых поверхностей зубьев, тогда как в случае подшипников качения они чаще всего возникают на поверхности вращающихся колец. Подобные дефекты показаны, в частности, на Фиг.10.14 и Фиг.10.15, приведенных в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм 2001, а также на фиг.43, приведенной в публикации Nr. WL 82 102/2 DA „Wälzlagerschäden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004. Таким образом, в отличие от образования серых пятен дефекты возникают в зоне контакта роликов, поскольку именно в этих зонах действуют максимальные переменные нагрузки с максимальными амплитудами.

В отличие от дефектов в виде износа и задиров широко распространенные усталостные дефекты в виде серых пятен и выкрашивания не могут быть целенаправленно предотвращены с помощью современных присадок, в частности, указанных выше противоизносных и противозадирных присадок (смотри R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997; J. Bartz, „Additive für Schmierstoffe”, издательство Expert, Реннинген-Мальмсгейм, 1994; Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001). Выполненные до последнего времени общие исследования показывают, что противодействовать образованию серых пятен и усталостному выкрашиванию можно лишь варьируя вязкость смазочных материалов. При этом повышение вязкости способствует увеличению времени до наступления усталости (смотри, например, U. Schedl, „FVA-Forschungsvorhaben 2/IV: Pittingtest - Einfluss der Schmierstoffs auf die Grübchenlebensdauer einsatzgehärteter Zahnräder im Einstufen- und Lastkollektivversuch”, Объединение по исследованию двигателестроения, выпуск 530, Франкфурт, 1997).

С целью оптимизации реологических характеристик смазочных масел, например, трансмиссионных или моторных масел, в них давно используют полиалкил(мет)акрилаты, которые частично могут быть функционализованы сомономерами, прежде всего соединениями, содержащими азот или кислород. К подобным модификаторам индекса вязкости прежде всего относятся полимеры, функционализованные диметиламиноэтилметакрилатом (патент США US 2737496 фирмы Е.I. Dupont de Nemours and Co.), диметиламиноэтилметакриламидом (патент США US 4021357 фирмы Texaco Inc.) или гидроксиэтилметакрилатом (патент США US 3249545 фирмы Shell Oil. Со).

Используемые в смазочных маслах модификаторы индекса вязкости на основе полиалкил(мет)акрилатов постоянно совершенствуются. Так, например, в последнее время часто сообщается об использовании в смазочных маслах полимеров, содержащих подобные блокам последовательности.

Так, например, в патенте США US 3506574 (фирма Rohm and Haas) описаны содержащие подобные последовательности полимеры, состоящие из полиалкил(мет)акрилата в качестве базового полимера, к которому на дополнительной стадии синтеза прививают N-винилпирролидон.

Кроме того, в международной заявке WO 2001/40339, соответственно немецкой заявке на патент DE 102005041528 (фирма RohMax GmbH Additives), описаны предназначенные для использования в смазочных маслах блок-сополимеры, соответственно звездообразные блок-сополимеры, которые могут быть получены, в частности, радикальной полимеризацией с переносом атомов.

Наряду с этим сообщалось о преимуществах блочной структуры модификаторов индекса вязкости, состоящих в том, что подобные модификаторы обладают дополнительными функциями уменьшения износа или уменьшения трения, обеспечивающего снижение расхода топлива.

Из международной заявки WO 2004/087850 известны, например, содержащие блок-сополимеры смазочные композиции, которые обладают отличными фрикционными свойствами. При этом блок-сополимеры выполняют функцию антифрикционных присадок.

В международной заявке WO 2006/105926, в частности, описаны блок-сополимеры на основе целенаправленно подобранных мономеров с содержащими азот и кислород функциональными группами, а также применение указанных полимеров в качестве антифрикционных и диспергирующих присадок.

Из международной заявки WO 2006/007934 (фирма RohMax Additive GmbH) известно об использовании привитых сополимеров в качестве противоизносных присадок в смазочных материалах, прежде всего моторном масле. Кроме того, в международной заявке WO 2005/097956 фирмы RohMax Additive GmbH описаны смазочные материалы, которые в качестве противоизносной присадки содержат привитые сополимеры с водородными мостиками.

Как показано выше, в настоящее время существует множество вариантов уменьшения обусловленного износом или задиром ущерба с помощью присадок. Однако усталости материалов до последнего времени можно противодействовать лишь благодаря использованию относительно высоковязких масел или выполнению зубчатых зацеплений и/или подшипников качения из специальных материалов. Обеим указанным возможностям присущи недостатки, причем использование новых специальных материалов является дорогостоящим и требует дополнительной оптимизации. Использование высоковязких масел обусловливает высокое внутреннее трение, а, следовательно, повышенный расход топлива. В этом отношении могут оказаться полезными прежде всего те соединения, которые можно было бы использовать в качестве противоусталостных присадок без происходящего при этом повышения вязкости смазочного материала.

С учетом рассмотренного выше уровня техники в основу настоящего изобретения была положена задача предложить присадку для уменьшения усталости материалов (противоусталостную присадку). При этом прежде всего следовало свести к минимуму указанное выше образование серых пятен, соответственно усталостное выкрашивание.

Другая задача настоящего изобретение состояла в том, чтобы подобную присадку можно было получать простым и экономичным методом, предусматривающим использование прежде всего коммерчески доступных компонентов. Кроме того, должна быть предусмотрена возможность промышленного производства подобной присадки, не требующего использования новых или доростоящих установок.

Задача настоящего изобретения состояла также в том, чтобы подобная присадка могла придавать смазочному материалу множество необходимых свойств. Благодаря этому можно было бы свести к минимуму общее количество используемых в смазочной композиции присадок.

Кроме того, присадка не должна негативно влиять на расход топлива или совместимость смазочного материала с окружающей средой.

Указанные задачи, а также другие задачи изобретения, которые не сформулированы в явном виде, однако вытекают из контекста описания, согласно изобретению решаются благодаря применению содержащих сложноэфирные группы полимеров по меньшей мере с одним неполярным сегментом P и по меньшей мере одним полярным сегментом D, отличительные признаки которых указаны в пункте 1 формулы изобретения.

В соответствии с этим объектом настоящего изобретение является применение содержащих сложноэфирные группы полимеров по меньшей мере с одним неполярным сегментом P и по меньшей мере одним полярным сегментом D, причем сегмент D содержит по меньшей мере восемь повторяющихся единиц и причем массовое содержание диспергирующих повторяющихся единиц в сегменте D составляет по меньшей мере 30% в пересчете на его массу, в качестве противоусталостной присадки в смазочных материалах.

Таким образом, удалось обнаружить присадку для смазочных масел, неожиданно обеспечивающую уменьшение усталости материала (противоусталостную присадку). При этом подобные присадки обеспечивают уменьшение указанного выше образования серых пятен, соответственно усталостного выкрашивания.

Кроме того, подобные присадки можно получать простым и экономичным методом, предусматривающим использование прежде всего коммерчески доступных компонентов. При этом присадки можно производить в промышленном масштабе без необходимости использования новых или дорогостоящих установок.

Наряду с этим подлежащие использованию согласно изобретению полимеры обладают особенно благоприятным комплексом свойств. Так, например, подобным полимерам неожиданно удается придавать повышенную стойкость к сдвигу, благодаря чему соответствующий смазочный материал чрезвычайно долго сохраняет стабильность. Кроме того, подлежащая применению согласно изобретению присадка способна придавать смазочному материалу множество необходимых свойств. Так, например, смазочные материалы, которые содержат указанные полимеры со сложноэфирными группами, могут обладать отличными низкотемпературными или реологическими свойствами. Благодаря этому может быть сведено к минимуму общее количество различных присадок. Кроме того, содержащие сложноэфирные группы полимеры совместимы со многими присадками. Благодаря этому соответствующий смазочный материал может удовлетворять самым разнообразным требованиям.

Вместе с тем подлежащие применению согласно изобретению присадки не оказывают негативного влияния на расход топлива или совместимость смазочных материалов с окружающей средой.

В соответствии с настоящим изобретением под содержащими сложноэфирные группы полимерами подразумевают полимеры, которые могут быть получены полимеризацией мономерных смесей, содержащих этиленненасыщенные соединения по меньшей мере с одной сложноэфирной группой, называемые ниже сложноэфирными мономерами. Таким образом, указанные полимеры содержат сложноэфирные группы в виде фрагментов боковых цепей. К подобным полимерам прежде всего относятся полиалкил(мет)акрилаты, полиалкилфумараты и/или полиалкилмалеаты.

Сложноэфирные мономеры являются известными соединениями. К ним относятся прежде всего (мет)акрилаты, малеаты и фумараты, которые могут содержать различные спиртовые остатки. Под (мет)акрилатами подразумевают метакрилаты и акрилаты, а также их смеси. Метакрилаты и акрилаты являются широко известными соединениями.

Содержащий сложноэфирные группы полимер предпочтительно включает по меньшей мере 40% масс., особенно предпочтительно по меньшей мере 60% масс., прежде всего предпочтительно по меньшей мере 80% масс. и еще более предпочтительно по меньшей мере 90% масс. повторяющихся единиц, которые являются производными сложноэфирных мономеров.

Согласно изобретению полимеры содержат по меньшей мере один неполярный сегмент Р и по меньшей мере один полярный сегмент D, причем сегмент D включает по меньшей мере восемь повторяющихся единиц и причем массовое содержание диспергирующих повторяющихся единиц в сегменте D составляет по меньшей мере 30% в пересчете на его массу.

Термин «повторяющаяся единица» хорошо известен специалистам. Используемые согласно изобретению полимеры предпочтительно можно получать радикальной полимеризацией мономеров. В процессе радикальной полимеризации происходит раскрытие двойных связей с образованием ковалентных связей. В соответствии с этим повторяющаяся единица образуется из соответствующего исходного мономера.

Предлагаемые в изобретении полимеры содержат полярные и неполярные сегменты. При этом под сегментом подразумевают участок полимерной цепи. Сегменты могут содержать одно или несколько мономерных звеньев и обладать в основном постоянным составом. Сегменты могут обладать также градиентным составом с варьируемой вдоль цепи концентрацией разных мономерных звеньев (повторяющихся единиц). Полярные сегменты D отличаются от неполярных сегментов P содержанием диспергирующих повторяющихся единиц. Неполярные сегменты P могут содержать не более чем ограниченное количество диспергирующих повторяющихся единиц (мономерных звеньев), в то время как полярные сегменты D содержат значительное количество подобных повторяющихся единиц (мономерных звеньев).

Под диспергирующими мономерами прежде всего подразумевают соединения с функциональными группами, причем содержащие подобные функциональные группы полимеры способны удерживать частицы, прежде всего частицы сажи в растворе (смотри R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997). К подобным диспергирующим мономерам прежде всего относятся мономеры с содержащими бор, фосфор, кремний, серу, кислород или азот группами, причем предпочтительными являются мономеры, функционализованные кислородом или азотом.

Полярные сегменты D согласно изобретению содержат по меньшей мере восемь, предпочтительно по меньшей мере двенадцать и еще более предпочтительно по меньшей мере пятнадцать повторяющихся единиц. При этом полярные сегменты D содержат по меньшей мере 30% масс., предпочтительно по меньшей мере 40% масс. диспергирующих повторяющихся единиц в пересчете на массу полярного сегмента D. Помимо диспергирующих повторяющихся единиц полярный сегмент D может содержать также повторяющиеся единицы, которые не обладают диспергирующим действием. Различные повторяющиеся единицы могут быть статистически распределены вдоль полярного сегмента D. Кроме того, полярный сегмент D может обладать блочной или градиентной структурой, в связи с чем недиспергирующие и диспергирующие повторяющиеся единицы могут быть распределены в пределах полярного сегмента D неравномерно.

Неполярный гидрофобный сегмент P можно содержать незначительное количество диспергирующих повторяющихся единиц, предпочтительно составляющее менее 20% масс., особенно предпочтительно менее 10% масс. и еще более предпочтительно менее 5% масс. в пересчете на массу неполярного сегмента P. В соответствии с особенно целесообразным вариантом неполярный сегмент P преимущественно не содержит диспергирующих повторяющихся единиц.

Неполярный сегмент Р полимера со сложноэфирными группами может содержать от 5 до 100% масс., прежде всего от 20 до 98% масс., предпочтительно от 30 до 95% масс. и еще более предпочтительно от 70 до 92% масс. повторяющихся единиц, которые являются производными сложноэфирных мономеров с 7-15 атомами углерода в спиртовом остатке.

В соответствии с особым вариантом неполярный сегмент P полимера со сложноэфирными группами может содержать от 0 до 80% масс., предпочтительно от 0,5 до 60% масс., особенно предпочтительно от 2 до 50% масс. и еще более предпочтительно от 5 до 20% масс. повторяющихся единиц, которые являются производными сложноэфирных мономеров с 16-40 атомами углерода в спиртовом остатке.

Кроме того, неполярный сегмент P полимера со сложноэфирными группами может содержать от 0 до 40% масс., предпочтительно от 0,1 до 30% масс. и особенно предпочтительно от 0,5 до 20% масс. повторяющихся единиц, которые являются производными сложноэфирных мономеров с 1-6 атомами углерода в спиртовом остатке.

Неполярный сегмент Р полимера со сложноэфирными группами предпочтительно содержит по меньшей мере 40% масс., особенно предпочтительно по меньшей мере 60% масс., прежде всего предпочтительно по меньшей мере 80% масс. и еще более предпочтительно по меньшей мере 90% масс. повторяющихся единиц, которые являются производными сложноэфирных мономеров.

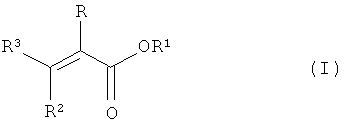

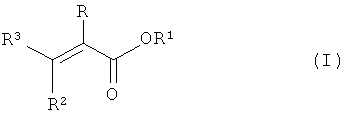

Мономерные смеси, из которых могут быть получены неполярные сегменты предлагаемых в изобретении полимеров со сложноэфирными группами, могут содержать от 0 до 40% масс., прежде всего от 0,1 до 30% масс., особенно предпочтительно от 0,5 до 20% масс. одного или нескольких этиленненасыщенных сложных эфиров формулы (I):

,

,

в которой R означает водород или метил, R1 означает неразветвленный или разветвленный алкильный остаток с 1-6 атомами углерода, R2 и R3 соответственно независимо друг от друга означают водород или группу формулы -COOR′, в которой R′ означает водород или алкильную группу с 1-6 атомами углерода.

Примерами соединений формулы (I), в частности, являются:

(мет)акрилаты, фумараты и малеаты, которые являются производными насыщенных спиртов, в частности, метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, пентил(мет)акрилат и гексил(мет)акрилат,

циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат и циклогексил(мет)акрилат,

(мет)акрилаты, которые являются производными ненасыщенных спиртов, в частности, 2-пропинил(мет)акрилат, аллил(мет)акрилат и винил(мет)-акрилат.

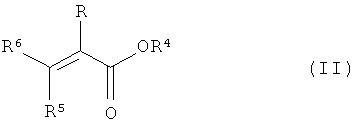

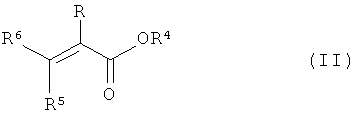

Мономерные смеси, подлежащие полимеризации с целью получения неполярных сегментов P, преимущественно содержат от 5 до 100% масс., предпочтительно от 10 до 98% масс., прежде всего предпочтительно от 20 до 95% масс. одного или нескольких этиленненасыщенных сложных эфиров формулы (II):

,

,

в которой R означает водород или метил, R4 означает неразветвленный или разветвленный алкильный остаток с 7-15 атомами углерода, R5 и R6 соответственно независимо друг от друга означают водород или группу формулы -COOR′′, в которой R′′ означает водород или алкильную группу с 7-15 атомами углерода.

Примерами соединений формулы (II), в частности, являются:

(мет)акрилаты, фумараты и малеаты, которые являются производными насыщенных спиртов, в частности, 2-этилгексил(мет)акрилат, гептил(мет)-акрилат, трет-бутилгептил(мет)акрилат, октил(мет)акрилат, 3-изо-пропилгептил(мет)акрилат, нонил(мет)акрилат, децил(мет)акрилат, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил-(мет)акрилат, тетрадецил(мет)акрилат и пентадецил(мет)акрилат, (мет)акрилаты, которые являются производными ненасыщенных спиртов, например, такие как олеил(мет)акрилат,

циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат и борнил(мет)акрилат,

а также соответствующие фумараты и малеаты.

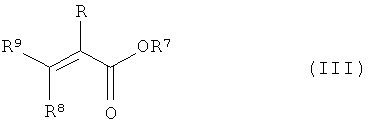

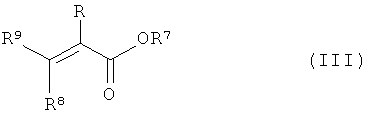

Кроме того, предпочтительные мономерные смеси, используемые для получения неполярных сегментов P, содержат от 0 до 80% масс., предпочтительно от 0,5 до 60% масс., особенно предпочтительно от 2 до 50% масс., еще более предпочтительно от 5 до 20% масс. одного или нескольких этиленненасыщенных сложных эфиров формулы (III):

,

,

в которой R означает водород или метил, R7 означает неразветвленный или разветвленный алкильный остаток с 16-40, предпочтительно 16-30 атомами углерода, R8 и R9 соответственно независимо друг от друга означают водород или группу формулы -COOR′′′, в которой R′′′ означает водород или алкильную группу с 16-40, предпочтительно 16-30 атомами углерода.

Примерами соединений формулы (III), в частности, являются:

(мет)акрилаты, которые являются производными ненасыщенных спиртов, в частности, гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, гептадецил(мет)акрилат, 5-изопропилгептадецил(мет)акрилат, 4-трет-бутил-октадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изопропилокта-децил(мет)акрилат, октадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, цетилэйкозил(мет)акрилат, стеарилэйкозил(мет)-акрилат, докозил(мет)акрилат и/или эйкозилтетратриаконтил(мет)акрилат,

циклоалкил(мет)акрилаты, такие как 2,4,5-три-трет-бутил-3-винилцикло-гексил(мет)акрилат и 2,3,4,5-тетра-трет-бутилциклогексил(мет)акрилат,

а также соответствующие фумараты и малеаты.

Сложные эфиры с длинноцепочечным спиртовым остатком, прежде всего соединения формул (II) и (III), могут быть получены, например, взаимодействием (мет)акрилатов, фумаратов, малеатов и/или соответствующих кислот с длинноцепочечными алифатическими спиртами, в результате которого в общем случае образуется смесь эфиров, например, таких как (мет)акрилаты с различными длинноцепными спиртовыми остатками. К пригодным алифатическим спиртам, в частности, относятся Охо Alcohol® 7911, Охо Alcohol® 7900, Oxo Alcohol® 1100, Alfol® 610, Alfol® 810, Lial® 125 и продукты типа Nafol® (фирма Sasol); Alphanol® 79 (фирма ICI); Epal® 610 и Epal® 810 (фирма Afton); Linevol® 79, Linevol® 911 и Neodol® 25E (фирма Shell); Dehydad® и продукты типа Hydrenol® или Lorol® (фирма Cognis); Acropol® 35 и Exxal® 10 (фирма Exxon Chemicals); Kalcol® 2465 (фирма Kao Chemicals).

К особенно предпочтительным этиленненасыщенным сложным эфирам в отличие от малеатов и фумаратов относятся (мет)акрилаты, то есть в особенно предпочтительных вариантах заместители R2, R3, R5, R6, R8 и R9 в формулах (I), (II) и (III) означают водород.

Массовое соотношение между сложноэфирными мономерами формулы (II) и сложноэфирными мономерами формулы (III) можно варьировать в широких пределах. Массовое отношение сложных эфиров формулы (II) с 7-15 атомами углерода в спиртовом остатке к сложными эфирам формулы (III) с 16-40 атомами углерода в спиртовом остатке предпочтительно находится в интервале от 50:1 до 1:30, особенно предпочтительно от 10:1 до 1:3, прежде всего предпочтительно от 5:1 до 1:1.

Кроме того, используемая для получения неполярных сегментов P мономерная смесь может содержать этиленненасыщенные мономеры, способные сополимеризоваться с этиленненасыщенными сложными эфирами формул (I), (II) и/или (III).

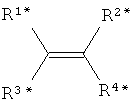

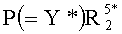

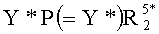

Согласно настоящему изобретению особенно пригодные для подобной сополимеризации мономеры обладают формулой:

,

,

в которой R1* и R2* соответственно независимо друг от друга выбраны из группы, включающей водород, галогены, -CN, неразветвленные или разветвленные алкильные группы с 1-20, предпочтительно с 1-6, особенно предпочтительно с 1-4 атомами углерода, которые могут содержать в качестве заместителей от 1 до (2n+1) атомов галогена (например, могут быть остатками -CF3), причем n означает число атомов углерода в алкильной группе, α,β-ненасыщенные неразветвленные или разветвленные алкенильные или алкинильные группы с 2-10, предпочтительно с 2-6, особенно предпочтительно с 2-4 атомами углерода, которые могут содержать в качестве заместителей от 1 до (2n-1) атомов галогена, предпочтительно хлора (например, могут быть остатками CH2=CCl-), причем n означает число атомов углерода в алкенильной или алкинильной группе, циклоалкильные группы с 3-8 атомами углерода, которые могут содержать в качестве заместителей от 1 до (2n-1) атомов галогена, предпочтительно хлора, причем n означает число атомов углерода в циклоалкильной группе; C(=Y*)R5*, C(=Y*)NR6*R7*, Y*C(=Y*)R5*, SOR5*, SO2R5*, OSO2R5*, NR8*SO2R5*,  ,

,  ,

,  ,

,  , остаток

, остаток  , который может быть кватернизован дополнительной группой R8*, арильной или гетероциклильной группой, причем Y* означает NR8*, серу или кислород, предпочтительно кислород, R5* означает алкильную группу с 1-20 атомами углерода, алкилтио с 1-20 атомами углерода, OR15 (R15 означает водород или щелочной металл), алкокси с 1-20 атомами углерода, арилокси или гетероциклилокси, R6* и R7* соответственно независимо друг от друга означают водород или алкильную группу с 1-20 атомами углерода, или остатки R6* и R7* совместно могут образовать алкиленовую группу с 2-7, предпочтительно с 2-5 атомами углерода, причем они образуют кольцо, состоящее из 3-8, предпочтительно из 3-6 членов, и R8* означает водород или неразветвленную или разветвленную алкильную или арильную группу с 1-20 атомами углерода;

, который может быть кватернизован дополнительной группой R8*, арильной или гетероциклильной группой, причем Y* означает NR8*, серу или кислород, предпочтительно кислород, R5* означает алкильную группу с 1-20 атомами углерода, алкилтио с 1-20 атомами углерода, OR15 (R15 означает водород или щелочной металл), алкокси с 1-20 атомами углерода, арилокси или гетероциклилокси, R6* и R7* соответственно независимо друг от друга означают водород или алкильную группу с 1-20 атомами углерода, или остатки R6* и R7* совместно могут образовать алкиленовую группу с 2-7, предпочтительно с 2-5 атомами углерода, причем они образуют кольцо, состоящее из 3-8, предпочтительно из 3-6 членов, и R8* означает водород или неразветвленную или разветвленную алкильную или арильную группу с 1-20 атомами углерода;

R3* и R4* соответственно независимо друг от друга выбраны из группы, включающей водород, галоген (предпочтительно фтор или хлор), алкильные группы с 1-6 атомами углерода и остаток -COOR9*, в котором R9* означает водород, щелочной металл или алкильную группу с 1-40 атомами углерода, или R1* и R3* совместно могут образовать группу формулы (CH2)n′, которая может содержать в качестве заместителей от 1 до 2n′ атомов галогена или алкильных групп с 1-4 атомами углерода, или образовать группу формулы C(=O)-Y*-C(=O), причем n′ означает число от 2 до 6, предпочтительно 3 или 4, и остаток Y* такой, как указано выше; и причем по меньшей мере два из остатков R1*, R2*, R3* и R4* означают водород или галоген.

К предпочтительным сомономерам, в частности, относятся:

винилгалогениды, например, такие как винилхлорид, винилфторид, винилиденхлорид и винилиденфторид,

стирол, замещенные стиролы с алкильным заместителем в боковой цепи, например, такие как α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, такие как винилтолуол или п-метил-стирол, галогенированные стиролы, например, такие как монохлор-стиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы,

виниловые или изопрениловые простые эфиры,

малеиновая кислота и производные малеиновой кислоты, отличающиеся от соединений формул (I), (II) и (III), например, такие как малеиновый ангидрид, метилмалеиновый ангидрид, малеимид или метилмалеимид,

фумаровая кислота и производные фумаровой кислоты, отличающиеся от соединений формул (I), (II) и (III).

Кроме того, используемые для получения неполярных сегментов мономерные смеси могут содержать диспергирующие мономеры.

Содержание сомономеров в используемых для получения неполярного сегмента P мономерных смесях предпочтительно составляет от 0 до 50% масс., особенно предпочтительно от 0,1 до 40% масс. и еще более предпочтительно от 0,5 до 20% масс. в пересчете на массу мономерной смеси.

Наряду с неполярными сегментами P используемый согласно изобретению полимер содержит по меньшей мере один полярный сегмент D, повторяющиеся единицы которого являются производными диспергирующих мономеров.

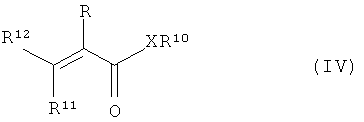

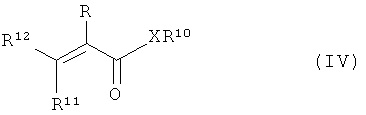

Диспергирующие мономеры давно используют для функционализации полимерных присадок к смазочным маслам, в связи с чем они хорошо известны специалистам (смотри, например, R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997). В целесообразном варианте в качестве диспергирующих мономеров прежде всего можно использовать гетероциклические виниловые соединения и/или этилен-ненасыщенные полярные сложные эфиры формулы (IV):

,

,

в которой R означает водород или метил, X означает кислород, серу или аминогруппу формулы -NH- или -NRa-, в которой Ra означает алкильный остаток с 1-40, предпочтительно с 1-4 атомами углерода, R10 означает остаток с 2-1000, прежде всего с 2-100, предпочтительно с 2-20 атомами углерода, содержащий по меньшей мере один гетероатом, предпочтительно по меньшей мере два гетероатома, R11 и R12 соответственно независимо друг от друга означают водород или группу формулы -COX′R10′, в которой X′ означает кислород или аминогруппу формулы -NH- или -NRa′-, в которой Ra′ означает алкильный остаток с 1-40, предпочтительно с 1-4 атомами углерода, и R10′ означает остаток с 1-100, предпочтительно с 1-30, особенно предпочтительное с 1-15 атомами углерода.

Под остатком с 2-1000 атомами углерода подразумевают остаток органического соединения с 2-1000 атомами углерода. Остатки органического соединения подразумевают и в случае иного числа атомов углерода. К подобным остаткам относятся ароматические или гетероароматические группы, алкильные, циклоалкильные, алкоксильные, циклоалкоксильные, алкенильные, алканоильные или алкоксикарбонильные группы, а также гетероалифатические группы. Указанные группы могут быть разветвленными или неразветвленными. Кроме того, указанные группы могут содержать обычные заместители. При этом заместители могут являться, например, неразветвленными и разветвленными алкильными группами с 1-6 атомами углерода, например, такими как метил, этил, пропил, бутил, пентил, 2-метилбутил или гексил, циклоалкильными группами, например, такими как циклопентил или циклогексил, ароматическими группами, такими как фенил или нафтил, аминогруппами, гидроксильными группами, группами простых эфиров, сложноэфирными группами, а также галогенидами.

Согласно изобретению ароматические группы являются остатками одноядерных или многоядерных ароматических соединений предпочтительно с 6-20, прежде всего с 6-12 атомами углерода. Гетероароматические группы являются арильными остатками, в которых по меньшей мере одна CH-группа заменена атомом азота и/или по меньшей мере две соседние CH-группы заменены атомом серы, NH-группой или атомом кислорода, причем подобные гетероароматические группы содержат от 3 до 19 атомов углерода.

Согласно изобретению предпочтительными ароматическими или гетеро-ароматическими группами являются остатки бензола, нафталина, дифенила, дифенилового эфира, дифенилметана, дифенилдиметилметана, бисфенона, дифенилсульфона, тиофена, фурана, пиррола, тиазола, оксазола, имидазола, изотиазола, изоксазола, пиразола, 1,3,4-оксадиазола, 2,5-дифенил-1,3,4-оксадиазола, 1,3,4-тиадиазола, 1,3,4-триазола, 2,5-дифенил-1,3,4-триазола, 1,2,5-трифенил-1,3,4-триазола, 1,2,4-оксадиазола, 1,2,4-тиадиазола, 1,2,4-триазола, 1,2,3-триазола, 1,2,3,4-тетразола, бензо[b]тиофена, бензо[b]фурана, индола, бензо[c]-тиофена, бензо[c]фурана, изоиндола, бензоксазола, бензотиазола, бензимидазола, бензизоксазола, бензизотиазола, бензопиразола, бензотиадиазола, бензотриазола, дибензофурана, дибензотиофена, карбазола, пиридина, дипиридина, пиразина, пиразола, пиримидина, пиридазина, 1,3,5-триазина, 1,2,4-триазина, 1,2,3-триазина, тетразина, хинолина, изо-хинолина, хиноксалина, хиназолина, циннолина, 1,8-нафтиридина, 1,5-нафтиридина, 1,6-нафтиридина, 1,7-нафтиридина, фталазина, пиридопиримидина, пурина, птеридина, хинолизина, 4H-хинолизина, дифенилового эфира, антрацена, бензопиррола, бензоксатиадиазола, бензоксадиазола, бензопиридина, бензопиразина, бензопиразидина, бензопиримидина, бензотриазина, индолизина, пиридопиридина, имидазопиримидина, пиразинопиримидина, карбазола, акридина, феназина, бензохинолина, феноксазина, фенотиазина, акридизина, бензоптеридина, фенантролина или фенантрена, которые при необходимости могут быть замещенными.

К предпочтительными алкильным группам относятся метил, этил, пропил, изопропил, 1-бутил, 2-бутил, 2-метилпропил, трет-бутил, пентил, 2-метилбутил, 1,1-диметилпропил, гексил, гептил, октил, 1,1,3,3-тетраметилбутил, нонил, 1-децил, 2-децил, ундецил, додецил, пентадецил и эйкозил.

К предпочтительным циклоалкильным группам относятся циклопропил, циклобутил, циклопентил, циклогексил, циклогептил и циклооктил, которые при необходимости могут быть замещены разветвленными или неразветвленными алкильными группами.

К предпочтительным алканоильным группам относятся формил, ацетил, пропионил, 2-метилпропионил, бутирил, валероил, пивалоил, гексаноил, деканоил и додеканоил.

К предпочтительным алкоксикарбонильным группам относятся метоксикарбонил, этоксикарбонил, пропоксикарбонил, бутоксикарбонил, трет-бутоксикарбонил, гексилоксикарбонил, 2-метилгексилоксикарбонил, децилоксикарбонил и додецилоксикарбонил.

Углеводородным остатком предпочтительных алкоксильных групп является один из указанных выше предпочтительных алкилов.

Углеводородным остатком предпочтительных циклоалкоксильных групп является один из указанных выше предпочтительных циклоалкилов.

К содержащимся в остатке R10 предпочтительным гетероатомам относятся, в частности, кислород, азот, сера, бор, кремний или фосфор, причем предпочтительными гетероатомами являются кислород и азот.

Остаток R10 содержит по меньшей мере один, предпочтительно по меньшей мере два, предпочтительно по меньшей мере три гетероатома.

Остаток R10 сложных эфиров формулы (IV) предпочтительно содержит по меньшей мере два разных гетероатома. При этом остаток R10 по меньшей мере одного из сложных эфиров формулы (IV) может содержать по меньшей мере один атом азота и по меньшей мере один атом кислорода.

Примерами этиленненасыщенных полярных сложных эфиров формулы (IV), в частности, являются аминоалкил(мет)акрилаты, аминоалкил(мет)акриламиды, гидроксиалкил(мет)акрилаты, гетероциклические (мет)акрилаты и/или карбонилсодержащие (мет)акрилаты.

К гидроксиалкил(мет)акрилатам, в частности, относятся 2-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2,5-диметил-1,6-гександиол(мет)акрилат и 1,10-декандиол(мет)акрилат.

К пригодным карбонилсодержащим (мет)акрилатам относятся, например, 2-карбоксиэтил(мет)акрилат, карбоксиметил(мет)акрилат, оксазолидинилэтил(мет)акрилат, N-(метакрилоилокси)формамид, ацетонил(мет)акрилат, моно-2-(мет)акрилоилоксиэтиловый эфир янтарной кислоты, N-(мет)акрилоилморфолин, N-(мет)акрилоил-2-пирролидинон, N-(2-(мет)акрилоилоксиэтил)-2-пирролидинон, N-(3-(мет)акрилоилоксипропил)-2-пирролидинон, N-(2-(мет)акрилоилоксипентадецил)-2-пирролидинон, N-(3-(мет)акрилоилоксигептадецил)-2-пирролидинон, N-(2-(мет)акрилоилоксиэтил)этиленкарбамид и 2-ацетоацетоксиэтил(мет)акрилат.

К пригодным гетероциклическим (мет)акрилатам, в частности, относятся 2-(1-имидазолил)этил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат и 1-(2-(мет)акрилоилоксиэтил)-2-пирролидон.

Особый интерес представляют также аминоалкил(мет)акрилаты и аминоалкил(мет)акрилатамиды, например, такие как диметиламинопропил(мет)акрилат, диметиламинодигликоль(мет)акрилат, диметиламиноэтил(мет)акрилат, диметиламинопропил(мет)акриламид, 3-диэтиламинопентил(мет)акрилат и 3-дибутиламиногексадецил(мет)акрилат.

Кроме того, для получения полярных сегментов D можно использовать содержащие фосфор, бор и/или кремний (мет)акрилаты, такие как 2-(диметилфосфато)пропил(мет)акрилат, 2-(этиленфосфито)пропил(мет)акрилат, диметилфосфинометил(мет)акрилат, диметилфосфоноэтил(мет)акрилат, диэтил(мет)акрилоилфосфонат, дипропил(мет)акрилоилфосфат, 2-(дибутилфосфоно)этил(мет)акрилат, 2,3-бутилен(мет)акрилоилэтилборат, метилдиэтокси(мет)акрилоилэтоксисилан и диэтилфосфатоэтил(мет)акрилат.

К предпочтительным гетероциклическим виниловым соединениям, в частности, относятся 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3 диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, N-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы, гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы, причем для функционализации особенно предпочтительно используют N-винилимидазол и N-винилпирролидон.

Указанные мономеры можно использовать по отдельности или в виде смесей.

Прежде всего особый интерес представляют содержащие сложноэфирные группы полимеры, которые получают с использованием 2-гидроксипропилметакрилата, 2-гидроксиэтилметакрилата, моно-2-метакрилоилоксиэтилового эфира янтарной кислоты, N-(2-метакрилоилоксиэтил)этиленкарбамида, 2-ацетоацетоксиэтилметакрилата, 2-(4-морфолинил)этилметакрилата, диметиламинодигликольметакрилата, диметиламиноэтилметакрилата и/или диметиламинопропилметакриламида.

Наряду с диспергирующими мономерами используемая для получения полярных сегментов мономерная смесь может содержать также указанные выше недиспергирующие мономеры. К последним относятся прежде всего этиленненасыщенные сложные эфиры формул (I), (II) и/или (III).

Особый интерес прежде всего представляют полимерные присадки с полярным сегментом D, содержащим по меньшей мере три, предпочтительно по меньшей мере пять непосредственно соединенных друг с другом повторяющихся единиц, которые являются производными мономеров формулы (IV) и/или гетероциклических виниловых соединений.

В целесообразном варианте массовое отношение гидрофобных сегментов к полярным сегментам находится в интервале от 100:1 до 1:1, особенно предпочтительно от 30:1 до 2:1 и еще более предпочтительно от 10:1 до 4:1.

Длину гидрофобных и полярных сегментов можно варьировать в широких пределах. Средневесовая степень полимеризации неполярных сегментов P предпочтительно составляет по меньшей мере 10, прежде всего по меньшей мере 40. Средневесовая степень полимеризации гидрофобных сегментов предпочтительно составляет от 20 до 5000, прежде всего от 50 до 2000.

Содержание диспергирующих повторяющихся единиц в пересчете на массу полимера со сложноэфирными группами предпочтительно составляет от 0,5% масс. до 20% масс., особенно предпочтительно от 1,5% масс. до 15% масс., еще более предпочтительно от 2,5% масс. до 10% масс.. При этом диспергирующие повторяющиеся единицы предпочтительно образуют в содержащем сложноэфирные группы полимере сегментоподобную структуру, причем предпочтительно по меньшей мере 70% масс., особенно предпочтительно по меньшей мере 80% масс. диспергирующих повторяющихся единиц в пересчете на их общую массу являются составной частью полярного сегмента D.

Настоящее изобретение относится к полимерам, которые преимущественно обладают высокой растворимостью в масле. При этом растворимость содержащего сложноэфирные группы полимера в масле означает возможность смешивания базового масла по меньшей мере с 0,1% масс., предпочтительно по меньшей мере 0,5% масс. подобного полимера без макроскопического фазообразования. Подобный полимер может находиться в соответствующей смеси в диспергированном и/или растворенном состоянии. Растворимость подобного полимера в масле прежде всего зависит от содержания в нем липофильных боковых цепей, а также от типа базового масла. Указанное обстоятельство известно специалистам, которые легко могут регулировать растворимость полимера в соответствующем базовом масле, варьируя содержание липофильных мономерных звеньев.

В частности, особый интерес представляют содержащие сложноэфирные группы полимеры, средневесовая молекулярная масса (Mw) которых предпочтительно находится в интервале от 7500 до 1000000 г/моль, особенно предпочтительно от 10000 до 600000 г/моль, еще более предпочтительно от 15000 до 80000 г/моль.

Среднечисленной молекулярной массе (Mn) указанных полимеров предпочтительно соответствует интервал от 5000 до 800000 г/моль, особенно предпочтительно от 7500 до 500000 г/моль, еще более предпочтительно от 10000 до 80000 г/моль.

Кроме того, целесообразным является использование содержащих сложноэфирные группы полимеров, показатель полидисперсности (Mw/Mn) которых находится в интервале от 1 до 5, особенно предпочтительно от 1,05 до 4. Среднечисленная и средневесовая молекулярная масса может быть определена известными методами, например, гельпроникающей хроматографией.

Содержащие сложноэфирные группы полимеры могут обладать самой разнообразной структурой. Так, например, полимер со сложноэфирными группами может являться содержащим соответствующие полярные и неполярные сегменты двухблочным, трехблочным, многоблочным, гребнеобразным и/или звездообразным сополимером. Кроме того, указанный полимер прежде всего может являться привитым сополимером.

Содержащие сложноэфирные группы полимеры, которые подлежат использованию согласно настоящему изобретению, можно получать разными методами. Важным условием при этом является необходимость синтеза полимеров, которые содержат по меньшей мере один неполярный сегмент P и по меньшей мере один полярный сегмент D. Предпочтительным методом получения подобных полимеров является известная специалистам радикальная привитая сополимеризация, на первой стадии которой, например, получают неполярную основу для прививки, к которой на второй стадии прививают диспергирующие мономеры.

Блок-сополимеры, содержащие неполярные (P) и полярные (D) сегменты, могут быть получены прежде всего методами контролируемой радикальной полимеризации, например, такой как радикальная полимеризация с переносом атомов, обратимая аддитивная фрагментация с передачей цепи или полимеризация под действием нитроксидов. Указанные методы с дополнительными ссылками подробно описаны, в частности, в справочнике K. Matyjaszewski, T.P. Davis, Handbook of Radical Polymerization, издательство Wiley Interscience, Hoboken, 2002, который следует считать соответствующей ссылкой.

Указанными методами контролируемой радикальной полимеризации прежде всего могут быть получены двухблочные, трехблочные, многоблочные, гребнеобразные или звездообразные сополимеры.

Обычная свободнорадикальная полимеризация, особенно пригодная для получения привитых сополимеров, также описана в справочнике K. Matyjaszewski, Т.P. Davis, Handbook of Radical Polymerization, издательство Wiley Interscience, Hoboken, 2002. Для осуществления подобной полимеризации в общем случае используют инициатор полимеризации, а также переносчик цепи.

К пригодным инициаторам свободнорадикальной полимеризации относятся, в частности, хорошо известные специалистам азоинициаторы, такие как азоизобутиронитрил и 1,1-азобисциклогексанкарбонитрил, а также пероксидные соединения, такие как пероксид метилэтилкетона, пероксид ацетилацетона, пероксид дилаурила, трет-бутилпер-2-этилгексаноат, пероксид кетона, трет-бутилпероктоат, пероксид метилизобутилкетона, пероксид циклогексанона, пероксид дибензоила, трет-бутилперокси-бензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноил-перокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, пероксид дикумила, 1,1-бис-(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-три-метилциклогексан, гидропероксид кумила, гидропероксид трет-бутила, бис(4-трет-бутилциклогексил)пероксидикарбонат, смеси двух или более указанных соединений, а также смеси указанных соединений с неуказанными соединениями, которые также способны образовывать радикалы. Пригодными переносчиками цепи прежде всего являются маслорастворимые меркаптаны, например, такие как н-додецилмеркаптан или 2-меркаптоэтанол, а также переносчики цепи из класса терпенов, например, такие как терпинолен.

Радикальная полимеризация с переносом атомов является известным методом синтеза полимеров. Речь при этом идет о «живущей» радикальной полимеризации, вероятный механизм которой не ограничивается приведенным ниже. В соответствии с подобным методом полимеризации соединение переходного металла взаимодействует с соединением, содержащим способную к переносу атомную группу. При этом происходит перенос последней на соединение переходного металла, вследствие чего металл окисляется. В результате указанной реакции образуются радикалы, которые присоединяются к этиленненасыщенным группам. Однако перенос атомной группы на соединение переходного металла является обратимым, в связи с чем происходит обратный перенос атомной группы на растущую полимерную цепь, то есть речь идет о формировании контролируемой полимеризационной системы. Следовательно, можно управлять структурой полимера, а также его молекулярной массой и молекулярно-массовым распределением.

Радикальная полимеризация с переносом атомов описана, например, в J-S. Wang и другие, J. Am. Chem. Soc., том 117, сс.5614-5615 (1995), а также в Matyjaszewski, Macromolecules, том 28, сс.7901-7910 (1995). Варианты ее осуществления описаны также в международных заявках WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387.

Кроме того, предлагаемые в изобретении полимеры можно получать, например, методом обратимой аддитивной фрагментации с передачей цепи. Указанный метод подробно описан, например, в международных заявках WO 98/01478 и WO 2004/083169, которые следует считать соответствующими ссылками.

Предлагаемые в изобретении полимеры можно получать также методом полимеризации под действием нитроксидов, описанном, в частности, в патенте США US 4581429.

Полимеризацию можно осуществлять при нормальном, пониженном или повышенном давлении. Температура полимеризации не является критическим параметром. Однако в общем случае она находится в интервале от -20 до 200°C, предпочтительно от 50 до 150°С, особенно предпочтительно от 80 до 130°C.

Полимеризацию можно осуществлять в присутствии растворителя или без растворителя. При этом тип растворителя можно варьировать в широких пределах. Выбор растворителя определяется полярностью исходных мономеров, причем в качестве растворителя предпочтительно можно использовать масло 100N, легкий газойль и/или ароматические углеводороды, например, толуол или ксилол.

Согласно изобретению к смазочным маслам прежде всего относятся минеральные, синтетические и природные масла.

Минеральные масла являются известными коммерчески доступными продуктами. В общем случае их выделяют из нефти или сырого масла путем перегонки и/или рафинирования и при необходимости подвергают дополнительной очистке и облагороживанию, причем минеральным маслом прежде всего называют высококипящие фракции нефти или сырого масла. Температура кипения минерального масла при 5000 Па в общем случае составляет более 200°C, предпочтительно более 300°C. Кроме того, минеральные масла можно получать полукоксованием сланцевого масла, коксованием каменного угля, перегонкой бурого угля при исключении доступа воздуха, а также гидрированием каменного или бурого угля. В зависимости от технологии получения минеральные масла могут обладать разным содержанием ароматических, циклических, разветвленных и неразветвленных углеводородов.

В общем случае различают парафиновые, нафтеновые и ароматические фракции сырых, соответственно минеральных масел, причем под парафиновой фракцией подразумевают длинноцепные, соответственно сильно разветвленные изоалканы и нафтеновые компоненты циклоалканов. Кроме того, в зависимости от происхождения и технологии облагороживания минеральные масла содержат варьируемые количества н-алканов, изоалканов с низкой степенью разветвления (так называемых монометилразветвленных парафинов) и соединений, содержащих гетероатомы, прежде всего атомы кислорода, азота и/или серы, присутствие которых в минеральных маслах придает им полярные свойства. Однако соответствующая однозначная классификация представляется затруднительной, поскольку в отдельных молекулах алканов могут присутствовать как длинноцепные разветвленные группы, так и циклоалкановые и ароматические остатки. Целям настоящего изобретения удовлетворяет классификация, например, в соответствии со стандартом DIN 51378. Полярные фракции можно определять также согласно стандарту ASTM D 2007.

Содержание н-алканов в предпочтительных минеральных маслах составляет менее 3% масс., тогда как соединения, содержащие кислород, азот и/или серу, присутствуют в них в количестве, составляющем менее 6% масс.. Содержание ароматических углеводородов и монометилразветвленных парафинов в минеральных маслах в общем случае составляет соответственно от 0 до 40% масс. Особый интерес может представлять минеральное масло, которое преимущественно содержит нафтеновые и парафиновые алканы, в общем случае содержащие более 13, предпочтительно более 18, еще более предпочтительно более 20 атомов углерода. Содержание подобных соединений в общем случае больше или равно 60% масс., предпочтительно больше или равно 80% масс., однако не ограничивается указанными значениями. Предпочтительное минеральное масло содержит от 0,5 до 30% масс. ароматических компонентов, от 15 до 40% масс. нафтеновых компонентов, от 35 до 80% масс. парафиновых компонентов, до 3% масс. н-алканов и от 0,05 до 5% масс. полярных соединений соответственно в пересчете на общую массу минерального масла.

Анализ особенно предпочтительных минеральных масел обычными методами, такими как карбамидная депарафинизация или жидкостная хроматография на силикагеле, приводит, например, к следующим результатам (процентные данные указаны в пересчете на общую массу соответствующего минерального масла):

от 0,7 до 1,0% н-алканов с 18-31 атомами углерода,

от 1,0 до 8,0% слаборазветвленных алканов с 18-31 атомами углерода,

от 0,4 до 10,7% ароматических углеводородов с 14-32 атомами углерода,

от 60,7 до 82,4% изоалканов и циклоалканов с 20-32 атомами углерода,

от 0,1 до 0,8% полярных соединений и

от 6,9 до 19,4% потерь.

Минеральные масла с улучшенными показателями (пониженным содержанием серы, пониженным содержанием азота, повышенным индексом вязкости, пониженной температурой застывания) получают путем обработки масел водородом (гидроизмеризации, гидрокрекинга, гидрообработки, гидроотделки). В подобном случае в присутствии водорода существенно снижается содержание ароматических компонентов и образуются нафтеновые компоненты.

Ценная информация, касающаяся методов анализа минеральных масел, а также перечень обладающих особым составом минеральных масел приведены, например, в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001, R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997, а также в J. Bartz, „Additive für Schmierstoffe”, издательство Expert, Реннинген-Мальмсгейм, 1994.

К синтетическим маслам, в частности, относятся органические сложные эфиры, например, диэфиры и полиэфиры, полиалкиленгликоли, простые полиэфиры, синтетические углеводороды, прежде всего полиолефины, предпочтительными из которых являются поли-α-олефины, а также силиконовые масла и перфторалкиловые эфиры. Наряду с указанными маслами можно использовать также синтетические базовые масла, образующиеся благодаря реализации технологических процессов перевода газовой фазы в жидкость, перегонки угля в жидкое топливо или превращения биомассы в жидкость. Синтетические масла чаще всего несколько дороже минеральных масел, однако более предпочтительны с точки зрения эффективности.

К природным маслам относятся масла животного или растительного происхождения, например, такие как копытное масло или масло жожобы.

Базовые масла для смазочных рецептур группируют в соответствии с номенклатурой Американского нефтяного института. Минеральные масла входят в группу I (отсутствие обработки водородом) и, в зависимости от степени насыщения, содержания серы и индекса вязкости, в группы II и III (обе группы предусматривают обработку водородом). Маслам на основе поли-α-олефинов соответствует группа IV. Остальные базовые масла входят в группу V.

Указанные смазочные масла, которые часто являются коммерчески доступной продукцией, можно использовать также в виде смесей.

Содержание полимера со сложноэфирными группами в смазочной композиции предпочтительно составляет от 0,01 до 30% масс., особенно предпочтительно от 0,1 до 20% масс. и еще более предпочтительно от 0,5 до 10% масс. в пересчете на общую массу смазочной композиции.

Помимо подлежащих использованию согласно изобретению полимеров со сложноэфирными группами рассматриваемые смазочные композиции могут содержать также другие присадки и добавки. К последним относятся, в частности, модификаторы индекса вязкости, присадки, снижающие температуру застывания, и DI-присадки (диспергирующие присадки, моющие присадки, антивспениватели, ингибиторы коррозии, антиоксиданты, противоизносные и противозадирные присадки, а также антифрикционные присадки).

К дополнительно используемым модификаторам индекса вязкости прежде всего относятся полиалкил(мет)акрилаты с 1-30 атомами углерода в спиртовой группе (частично функционализованные атомами азота и кислорода полиалкил(мет)акрилаты с предпочтительными дополнительными свойствами диспергирующих и противоизносных и/или антифрикционных присадок), которые отличаются от сополимеров, приведенных в пункте 1 формулы изобретения, а также поли(изо)бутилены, сополимеры фумаратов с олефинами, сополимеры стиролов с малеатами, гидрированные сополимеры стиролов с диенами и олефиновые сополимеры.

К присадкам, снижающим температуру застывания, прежде всего относятся полиалкил(мет)акрилаты с 1-30 атомами углерода в спиртовом остатке.

Комбинации модификаторов индекса вязкости и присадок, снижающих температуру застывания смазочных масел, приведены также в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001, R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997, а также в J. Bartz: „Additive für Schmierstoffe”, издательство Expert, Ренниген-Мальмсгейм, 1994.

Целесообразными диспергирующими присадками, в частности, являются производные полизобутилена, например полиизобутиленсукцинимиды, а также этиленпропиленовые олигомеры с содержащими азот и кислород функциональными группами.

К предпочтительным моющим присадкам, в частности, относятся металлсодержащие соединения, например, такие как феноляты, салицилаты, тиофосфонаты, прежде всего тиопирофосфонаты, тиофосфонаты и фосфонаты, а также сульфонаты и карбонаты. В качестве металлов подобные соединения прежде всего могут содержать кальций, магний или барий. Подобные соединения предпочтительно можно использовать в нейтральной или сверхщелочной форме.

Особый интерес представляют также антивспениватели, которые образуют группу кремнийсодержащих соединений и группу соединений, не содержащих кремния. К группе кремнийсодержащих антивспенивателей, в частности, относятся линейный полидиметилсилоксан и циклический полидиметилсилоксан. В качестве не содержащих кремния антивспенивателей нередко можно использовать простые полиэфиры, например, полиэтилен-гликоль, или трибутилфосфат.

В соответствии с особым вариантом предлагаемые в изобретении смазочные композиции могут содержать ингибиторы коррозии. Последние образуют группу антикоррозионных присадок и группу пассиваторов/деактиваторов металлов. В качестве антикоррозионных присадок, в частности, можно использовать сульфонаты, например, такие как нефтяные сульфонаты или (зачастую сверхщелочные) синтетические алкилбензолсульфонаты, например динонилнафтенсульфонат, а также производные карбоновых кислот, например, такие как ланолин (шерстяной жир), оксидированные парафины, нафтенаты цинка, алкилированную янтарную кислоту, 4-нонилфеноксиуксусную кислоту, амиды и имиды (N-ацилсаркозин, производные имидазолина), нейтрализованные аминами эфиры моноалкилфосфорной и диалкилфосфорной кислоты, морфолин, дициклогексиламин или диэтаноламин. К пассиваторам/деактиваторам металлов, в частности, относятся бензотриазол, толилтриазол, 2-меркаптобензотиазол, диалкил-2,5-димеркапто-1,3,4-тиадиазол, N,N′-дисалицилиденэтилендиамин, N,N′-дисалицилиденпропилендиамин, а также диалкилдитиофосфаты и диалкилдитиокарбаматы цинка.

К другой группе предпочтительных присадок относятся антиоксиданты. Пригодными антиоксидантами являются, например, фенолы, такие как 2,6-ди-трет-бутил фенол, бутилированный гидрокситолуол, 2,6-ди-трет-бутил-4-метилфенол и 4,4′-метиленбис(2,6-ди-трет-бутилфенол), ароматические амины, прежде всего алкилированные дифениламины и N-фенил-1-нафтиламин, полимерный 2,2,4-триметилдигидрохинон, соединения, содержащие серу и фосфор, например, такие как дитиофосфаты металлов, в частности, дитиофосфаты цинка, продукты взаимодействия дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутилена, сложных эфиров акриловой кислоты или сложных эфиров малеиновой кислоты (беззольные), сероорганические соединения, например, такие как диалкилсульфиды, диарилсульфиды, полисульфиды, модифицированные тиолы, производные тиофена, ксантогенаты, тиогликоли, тиоальдегиды или серосодержащие карбоновые кислоты, содержащие серу и азот гетероциклические соединения, прежде всего диалкилдимеркапто-тиадиазолы и 2-меркаптобензимидазолы, бис(диалкилдитиокарбамат) цинка, метиленбис(диалкилдитиокарбамат), фосфорорганические соединения, например, такие как триарилфосфиты и триалкилфосфиты; медьорганические соединения, а также сверхщелочные феноляты и салицилаты кальция и магния.

К предпочтительным противоизносным и противозадирным присадкам, в частности, относятся фосфорные соединения, например, такие как триалкилфосфаты, триарилфосфаты, в частности, трикрезилфосфат, нейтрализованные аминами эфиры моноалкилфосфорной или диалкилфосфорной кислоты, этоксилированные эфиры моноалкилфосфорной или диалкилфосфорной кислоты, фосфиты, фосфонаты, фосфины, соединения, содержащие серу и фосфор, например, такие как дитиофосфаты металлов, в частности, диалкилдитиофосфаты цинка с 3-12 атомами углерода в алкиле, диалкилдитиофосфаты аммония, сурьмы, молибдена или свинца, продукты взаимодействия дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутилена, сложных эфиров акриловой кислоты или сложных эфиров малеиновой кислоты, трифенилфосфортионат, соединения, содержащие серу и фосфор, например, такие как бис(амилдитиокарбамат) цинка или метиленбис(ди-н-бутилдитиокарбамат), содержащие элементарную серу сернистые соединения, а также сульфитированные сероводородом углеводороды (диизобутилен, терпен), сульфитированные глицериды и сложные эфиры жирных кислот, сверхщелочные сульфонаты, хлорные соединения или твердые вещества, такие как графит или дисульфид молибдена.

К другой предпочтительной группе присадок относятся антифрикционные присадки. В качестве подобных присадок, в частности, можно использовать соединения с механическим действием, например, такие как дисульфид молибдена, графит (включая фторированный графит), политрифторэтилен, полиамид или полиимид; соединения, образующие адсорбционные слои, например, такие как длинноцепные карбоновые кислоты, сложные эфиры жирных кислот, простые эфиры, спирты, амины, амиды или имиды; соединения, образующие слои благодаря трибохимическим взаимодействиям, например, такие как насыщенные жирные кислоты, эфиры фосфорной или тиофосфорной кислоты, ксантогенаты и жирные кислоты; соединения, образующие подобные полимерам слои, например, такие как этоксилированные неполные сложные эфиры дикарбоновых кислот, сложные эфиры диалкилфталевой кислоты, метакрилаты, ненасыщенные жирные кислоты, сульфитированные олефины или металлорганические соединения, например, такие как молибденовые соединения (дитиофосфаты и дитиокарбаматы молибдена) и их комбинации с диалкилдитиофосфатами цинка с 3-12 атомами углерода в алкиле, а также медьсодержащие органические соединения.

Некоторые из указанных выше присадок могут выполнять несколько функций. Так, например, диалкилдитиофосфат цинка с 3-12 атомами углерода в алкиле в первую очередь является противоизносной и противозадирной присадкой, однако одновременно он обладает свойствами антиоксиданта и ингибитора коррозии (в данном случае пассиватора/деактиватора металлов).

Указанные присадки подробно описаны, в частности, в Т. Mang, W. Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001, J. Bartz, „Additive für Schmierstoffe”, издательство Expert, Реннинген-Мальмсгейм, 1994, а также в R.M. Mortier, S.T. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997.

Вязкость предпочтительных смазочных композиций, измеренная согласно ASTM D 445 при 40°C, составляет от 10 до 120 мм2/с, особенно предпочтительно от 20 до 100 мм2/с. Кинематическая вязкость (KV100) подобных композиций, измеренная при 100°C, предпочтительно составляет по меньшей мере 5,0 мм2/с, особенно предпочтительно по меньшей мере 5,2 мм2/с, еще более предпочтительно по меньшей мере 5,4 мм2/с.

В соответствии с особым вариантом осуществления настоящего изобретения определенный согласно ASTM D 2270 индекс вязкости предпочтительной смазочной композиции находится в интервале от 100 до 400, особенно предпочтительно от 125 до 325 и еще более предпочтительно от 150 до 250.

Целесообразным является использование смазочных материалов с измеренным согласно DIN 51350-6 (20 ч, конический роликовый подшипник) показателем PSSI, меньшим или равным 100. Указанный показатель особенно предпочтительно меньше или равен 65, прежде всего предпочтительно меньше или равен 25.

Рассматриваемые смазочные материалы прежде всего можно использовать в качестве трансмиссионных, моторных или гидравлических масел. Преимуществ неожиданно можно достичь при использовании подобных смазочных материалов прежде всего в коробках передач с ручным управлением, автоматизированных коробках передач с ручным управлением, коробках передач с двойным выключением сцепления, соответственно в коробках передач с непосредственным включением, а также в автоматических и бесступенчатых коробках передач. Кроме того, указанные смазочные материалы можно использовать прежде всего в раздаточных коробках и главных передачах, соответственно дифференциалах.

Содержащие сложноэфирные группы полимеры особенно пригодны для использования в качестве противоусталостных присадок в смазочных материалах. Неожиданно было установлено, что подобные присадки предотвращают усталость материалов, благодаря чему может быть увеличен срок службы передаточных механизмов, двигателей и гидравлических систем. Данное обстоятельство может быть подтверждено различными методами. Время до наступления усталости (стойкость к усталостному выкрашиванию) может быть определено при использовании соответствующих смазочных композиций как в зубчатых зацеплениях, так и в подшипниках качения. Приведенные ниже методы испытания предусматривают варьирование контактного давления в самом широком диапазоне.

Время до наступления усталости (определяемое частотой вращения) может быть установлено, например, на четырехшариковом устройстве согласно DIN 51350-1, в котором вращающийся шарик под нагрузкой прижимается к трем другим аналогичным и также вращающимся шарикам. Соответствующие измерения выполняют согласно инструкции VW-PV-1444 фирмы Volkswagen AG («Испытание сопротивления деталей усталостному выкрашиванию при трение качения - питтингу»).

Измерения выполняют при 120°C. При нагрузке 4,8 кН и частоте вращения шариков 4000 об/мин скорость в точке качения составляет 5,684 м/с при максимальном контактном давлении 7,67 ГПа. Наступлению усталости соответствует момент времени, при котором датчик ускорения регистрирует колебания в частотном диапазоне качения испытуемого образца, превышающие 0,25 g (ускорение силы тяжести g составляет 9,81 м/с2). В типичном случае это означает обусловленное выкрашиванием образование на дорожке качения раковин диаметром от 1 до 2 мм. Подобное испытание в дальнейшем обозначают VKA-испытанием.

Кроме того, наступление усталости может быть установлено с помощью прибора FE8 фирмы FAG (Schaeffler KG), Швейнфурт. В этом случае можно использовать прибор FE8 согласно DIN 51819-1, предназначенный для испытания смазок в подшипниках качения. При этом определение времени наступления усталости (в часах) осуществляют для двух совместно смонтированных упорных подшипников с цилиндрическими роликами в соответствии с инструкцией VW-PV-1483 «Испытание сопротивления выкрашиванию в подшипниках качения - усталостный тест» фирмы Volkswagen AG (сентябрь 2006), которая является составной частью разработанных этой фирмой технических условий VW TL52512/2005 для коробки передач с ручным управлением и VW TL52182/2005 для коробки передач с двойным выключением сцепления. Для подобных испытаний используют упорные кольца со среднеарифметической шероховатостью от 0,1 до 0,3 мкм.

Измерения выполняют при 120°C. При нагрузке 60 кН и частоте вращения роликов 500 об/мин скорость в точке качения составляет 1,885 м/с при максимальном контактном давлении 1,445 ГПа. Усталости соответствует момент времени, которому соответствует увеличение крутящего момента (то есть момента сил трения), составляющее более 10%, то есть наступление усталости определяют лишь для одного упорного подшипника с цилиндрическими роликами.

Указанный прибор FE8, предназначенный для испытания смазки в подшипниках, в принципе можно использовать также для более точных испытаний (смотри инструкцию ZF-702-232/2003 «Испытание выкрашивания для подшипников» фирмы ZF Friedrichshafen AG, 2004).

Кроме того, в промышленности широко используют метод определения усталости подшипников, предусматривающий использование испытательной машины Unisteel согласно IP 305/79 на основе шарикоподшипника с одиннадцатью шариками (в других вариантах только с тремя шариками).

Для испытания на усталость можно использовать также испытательную машину FZG согласно DIN 51354-1 с нагружаемыми шестернями (Исследовательский центр зубчатых передач и редукторостроения при Техническом университете Мюнхена). Время до наступления усталости (в часах) на подобной машине устанавливают, используя специфицированные шестерни РТ-С (шестерни для контроля выкрашивания). Методика подобного испытания описана в информационном бюллетене 2/IV Научно-исследовательского объединения в Ахене (FVA): U. Schedl, „FVA-Forschungsvorhaben 2/IV, Pittingtest - Einfluss der Schmierstoffs auf die Grübchenlebensdauer einsatzgehärteter Zahnräder im Einstufen - und Lastkollektivversuch”, Объединение по исследованию двигателестроения, выпуск 530, Франкфурт, 1997.

Измерения выполняют при 120°C. Ступени нагрузки 10 (то есть крутящему моменту 373 Нм) и частоте вращения 1450 об/мин соответствует скорость в точке качения, составляющая 5,678 м/с при максимальном контактном давлении 1,834 ГПа. При наступлении усталости происходит выкрашивание с образованием мелких раковин общей площадью свыше 5 мм2. Указанный метод в дальнейшем обозначают испытанием FZG РТ-С 10/120.

Использование в испытательной машине FZG согласно DIN 51354-1 с нагружаемыми шестернями приближенного к практическим условиям зубчатого зацепления РТХ-С позволяет повысить воспроизводимость и сопоставимость результатов испытаний на усталость. Соответствующий метод описан в информационном бюллетене 371 FVA (смотри Т. Radev, „FVA-Forschungsvorhaben 371: Entwicklung eines praxisnahen Pittingtests”, Объединение по исследованию двигателестроения, выпуск 710, Франкфурт, 2003, а также „Development of a Practice Relevant Pitting Test”, информационный бюллетень 371 FVA, Объединение по исследованию двигателестроения, Франкфурт, 2006).

Измерения выполняют при 90°C. Ступени нагрузки 10 (то есть крутящему моменту 373 Нм) и частоте вращения 1450 об/мин соответствует скорость в точке качения, составляющая 5,678 м/с при максимальном контактном давлении 2,240 ГПа. При наступлении усталости происходит выкрашивание, сопровождаемое образованием мелких раковин общей площадью свыше 5 мм2. Указанный метод в дальнейшем обозначают испытанием FZG РТХ-С 10/90.

Приведение ниже примеры и сравнительные примеры служат для более подробного пояснения настоящего изобретения без ограничения его объема.

Примеры получения

Сравнительный пример 1

В реакционную колбу объемом 2 литра, снабженную саблеобразной мешалкой, обратным холодильником, термометром, питающим насосом и вводом азота, загружают 16,7 г смеси мономеров (94% алкилметакрилата с 12-15 атомами углерода в алкиле и 6% диметиламиноэтилметакрилата) и 0,283 г н-додецилмеркаптана совместно со 150 г масла 100N. Реакционную колбу продувают инертным газом и нагревают на масляной бане до 100°C. По достижении указанной температуры добавляют 0,456 г трет-бутилпероктоата.

Одновременно приступают к осуществляемой насосом подаче смеси, состоящей из 833 г мономеров (смеси 94% алкилметакрилата с 12-15 атомами углерода в алкиле и 6% диметиламиноэтилметакрилата), 14,2 г н-додецилмеркаптана и 2,50 г трет-бутилпероктоата. Равномерную подачу указанной смеси осуществляют в течение 3,5 часов при 100°C.

Через 2 часа и через 4 часа после завершения подачи соответственно добавляют 1,70 г трет-бутилпероктоата и в течение последующих 2 часов осуществляют перемешивание реагентов при 100°C. Получают около 1000 г 85-процентного прозрачного раствора.

Пример 1

Сначала синтезируют базовый полимер. Для этого в реакционная колбу объемом 2 литра, снабженную саблеобразной мешалкой, обратным холодильником, термометром, питающим насосом и вводом азота, загружают 29,4 г мономерной смеси (75% алкилметакрилата с 12-14 атомами углерода в алкиле и 25% метилметакрилата) и 0,0883 г н-додецилмеркаптана совместно с 265 г масла 100N. Реакционную колбу продувают инертным газом и нагревают на масляной бане до 100°C. По достижении указанной температуры добавляют 2,26 г трет-бутилпероктоата.

Одновременно приступают к осуществляемой насосом подаче смеси, состоящей из 706 г мономеров (смеси 75% алкилметакрилата с 12-14 атомами углерода в алкиле и 25% диметиламиноэтилметакрилата), 2,12 г н-додецилмеркаптана и 19,8 г трет-бутилпероктоата. Равномерную подачу указанной смеси осуществляют в течение 3,5 часов при 105°С. Получают 73,5-процентный прозрачный раствор.

1000 г полученной смеси базового полимера с маслом 100N, используемой в соотношении 73,5:26,5, смешивают с 22,7 г N-винилпирролидона и при 130°C по каплям добавляют 1,89 г трет-бутилпербензоата. По истечении 1, 2 и 3 часов после первоначальной подачи при 130°С добавляют соответственно 0,947 г трет-бутилпербензоата. После дополнительного перемешивания в течение одного часа раствор вновь разбавляют маслом 100N до концентрации 73,5%.

Выход привитого сополимера, определенный по высоте сигнала, составляет около 20%. Выход привитого сополимера определяют приведенным в международной заявке WO 2006/007934 методом.

Пример 2

Используют реакционную колбу объемом 2 литра, снабженную капельной воронкой, саблеобразной мешалкой, обратным холодильником, термометром и вводом азота. В реакционную колбу загружают 463 г алкилметакрилата с 12-14 атомами углерода в алкиле, 56 г масла 100N, 1,5 г CuCl и 2,7 г пентаметилендиэтилентриамина, и указанные реагенты инертизируют при перемешивании. Получают гетерогенную смесь, поскольку комплексный катализатор обладает неполной растворимостью. Реакцию инициируют добавлением 6,1 г этилбромизобутирата при нагревании примерно до 65°C. Взаимодействие реагентов, протекающее с заметным экзотермическим эффектом, осуществляют в течение 2 часов при 95°C.

После достижения степени превращения исходного алкилметакрилата по меньшей мере 90% в течение 5 минут по каплям добавляют 37,5 г морфолиноэтилметакрилата, и реакцию осуществляют в течение последующих 4 часов при 95°C. Затем реакционную смесь разбавляют маслом 100N до концентрации 50%, и теплую смесь с целью удаления CuCl фильтруют под давлением, пропуская через высокопроницаемый фильтрующий материал Seitz Т1000 (10 мкм). Получают краснованый 50-%-ный раствор.

Пример 3

Сначала получают окта(α-бромоизобутирил)сахарозу в качестве восьмифункционального инициатора. Синтез указанного инициатора с выходом 72% осуществляют методом, описанным в М.Н. Stenzel-Rosenbaum, Т.Р. Davis, V. Chen, A. Fane, Macromolecules, 34 (2001), 5433. Для подтверждения структуры инициатора используют метод 1Н-ЯМР. Согласно результатам анализа методом MALDI-ToF-MS (лазерная ионизация и десорбция в сочетании с масс-спектроскопией) восьмикратной функционализации соответствует 87% мол. инициатора (M+MLi+=1541 г/моль) и семикартной функционализации 13% мол. инициатора (M+MLi+=1393 г/моль) (азотный лазер Bruker Daltonics Reflex 3; 337 нм; ускоряющее напряжение 20 кВ; отношение 2,5-дигидроксибензойная кислота/LiCl/восьмифункциональный инициатор 10/1/1, % масс.).

Синтез звездообразного сополимера осуществляют в реакционной колбе объемом 2 литра, снабженной капельной воронкой, саблеобразной мешалкой, обратным холодильником, термометром и вводом азота. Сначала в реакционную колбу загружают 450 г алкилметакрилата с 12-14 атомами углерода в алкиле, 500 г изооктана, 0,6 г CuCl, 0,01 г CuBr2 и 20 г окта(α-бромизобутирил)сахарозы, после чего реагенты инертизируют при перемешивании. Реакцию инициируют путем добавления 1,1 г пентаметилендиэтилентриамина при нагревании примерно до 60°C. В связи с неполной растворимостью комплексного катализатора получают гетерогенную смесь. Взаимодействие реагентов, протекающее с заметным экзотермическим эффектом, осуществляют в течение 6 часов при 60°C, в течение последующих 6 часов при 70°C и в течение еще 6 часов при 80°C.

После достижения степени превращения алкилметакрилата по меньшей мере 90% и нагревания до температуры 90°C по каплям в течение 5 минут добавляют 50 г диметиламиноэтилметакрилата, и в течение последующих 40 часов реакцию осуществляют при 90°C. Реакцию обрывают путем добавления 5 мл раствора 10 г/л CuBr2, 10 г/л пентаметилендиэтилентриамина и 5 г/л Irganox® 1010 в изооктане. С целью удаления солей меди теплую реакционную смесь под давлением фильтруют через колонку с оксидом алюминия. Продукты реакции несколько раз диспергируют в трехкратном объеме метанола, удаляя метанол декантированием. В заключение осуществляют отгонку метанола. Получают не содержащий растворителя смолоподобный красноватый полимер.

Средневесовую молекулярную массу (Mw) и полидисперсность полимеров определяют методом гельпроникающей хроматографии (соответствующие результаты приведены в таблице). Измерения выполняют при 35°C в тетрагидрофуране, причем полученные результаты сравнивают с калибровочной кривой для полиметилметакрилата (комплект из ≥25 лабораторных образцов стандартного полимера с логарифмом Mpeak, равномерно распределенным в интервале от 5·106 до 2·102 г/моль). Используют комбинацию из шести колонок (стандартный полимер SDV 100Å/2×SDV LXL/2×SDV 100Å/Shodex KF-800D). Прием сигнала осуществляют посредством RI-детектора (Agilent серии 1100).

В связи с поглощением сильно полярных блочных структур с содержащими атомы азота и кислорода функциональными группами для всех полимеров наблюдают сдвиг в область несколько меньших значений молекулярной массы: Mw,apparent (кажущаяся молекулярная масса). Напротив, измеренные для звездообразных сополимеров значения Mw,apparent заметно выше по сравнению с линейным полиалкил(мет)акрилатом с аналогичной стойкостью к сдвигу.