Изобретение относится к электротехнике, в частности к контролю качества пропитанной изоляции электротехнических изделий, и может быть использовано для контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий.

Известен способ контроля степени высыхания лакокрасочных материалов [1]. В соответствии с указанным способом контроль производят на специально подготовленных плоских образцах лакокрасочного материала. В соответствии с упомянутым ГОСТ 19007-73 выделяют 7 степеней высыхания.

Недостатком упомянутого способа является то, что он применим только на плоских, специально приготовленных образцах контролируемого лакокрасочного материала. В обмотках же электротехнических изделий, например в пропитанных обмотках электрических машин степень высыхания (отверждения) пропиточного лака или компаунда указанным способом определить невозможно. Между тем от степени отверждения пропиточного состава в обмотках зависят все качественные характеристики обмоток: их монолитность, механические и изоляционные свойства, теплоотвод из обмоток и их влагостойкость. Поэтому контроль степени отверждения пропиточного изоляционного состава в обмотках имеет важную практическую ценность.

Известен способ контроля степени отверждения пропиточного состава в обмотках [2].

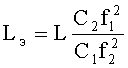

Упомянутый способ контроля отверждения пропитанной изоляции обмоток электрических машин, при котором проводят периодическое измерение электрических параметров обмотки и по их. взаимосвязи определяют степень отверждения, при этом в качестве электрических параметров используют резонансную частоту f1 собственно обмотки, резонансную частоту f2 обмотки с включенной последовательно эталонной катушкой индуктивности и резонансную частоту f3 обмотки с включенной параллельно той же эталонной катушкой, величину индуктивности которой определяют из выражения

где L - индуктивность обмотки;

C1 - собственная емкость обмотки на частоте f1;

f2 - частота, выбираемая в дисперсной области не отвержденного изоляционного пропиточного состава;

C2 - собственная емкость обмотки на частоте f2. Степень отверждения определяют пропиточной изоляции, вычисляемого по формуле, в которой использую значения упомянутых трех частот.

Недостатком указанного способа является то, что собственная емкость обмоток, а, следовательно, и значения всех трех измеренных частот зависят не только от того, насколько высох пропиточный состав в контролируемых обмотках, но и т степени насыщенности полостей обмотки пропиточным составом, определяемой коэффициентом пропитки, а также от расположения витков в обмотке. Поэтому точность определения степени отверждения указанным способом низка.

Известен также способ контроля отверждения пропитанной изоляции, описанный в [3].

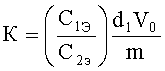

Способ-прототип заключается в измерении электрического параметра контролируемой обмотки на двух частотах, одна из которых лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая - в оптической области не отвержденного изоляционного пропиточного состава, причем в процессе контроля, через пропитанную обмотку пропускают стабилизированный ток, производят измерение напряжения на ней в момент подключения источника стабилизированного тока к обмотке и повторно, по истечении заданного времени, затем по результатам измерений определяют массу пропиточного состава в обмотке по соответствующему выражению, причем в качестве электрического параметра изоляции используют собственную емкость обмотки C1э, измеряемую на частоте, лежащей в оптической области не отвержденного изоляционного состава, и собственную емкость той же обмотки C2э - на частоте, лежащей в дисперсионной области не отвержденного изоляционного состава. По результатам проведенных измерений определяют коэффициент К, по которому определяют степень отверждения по выражению

Недостатком способа прототипа является его сложность, связанная с необходимостью разогрева обмотки стабилизированным источником тока, с измерением изменения напряжения на обмотке в процессе ее разогрева, с измерением времени разогрева обмотки, а также с измерением собственных емкостей контролируемых обмоток.

Технической задачей, на которую направлено изобретение, является упрощение способа.

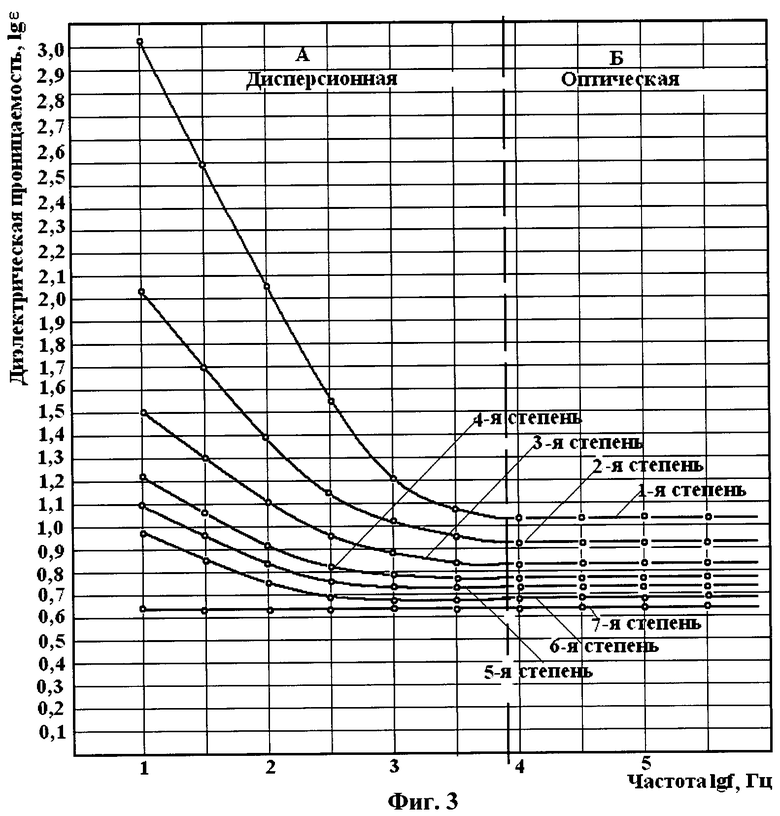

Поставленная техническая задача решается тем, что в способе контроля отверждения пропитанной изоляции обмоток электротехнических изделий, заключающимся в измерении электрического параметра контролируемой обмотки на двух частотах, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая частота f2 - в оптической области не отвержденного изоляционного пропиточного состава, предварительно подготавливают партию образцов пропиточного состава, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимают зависимость диэлектрической проницаемости от частоты электромагнитного поля, затем после выбора двух частот измерения, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая f2 в оптической области не отвержденного изоляционного пропиточного состава, используя снятые для образцов частотные зависимости, строят график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей

где

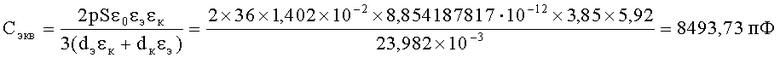

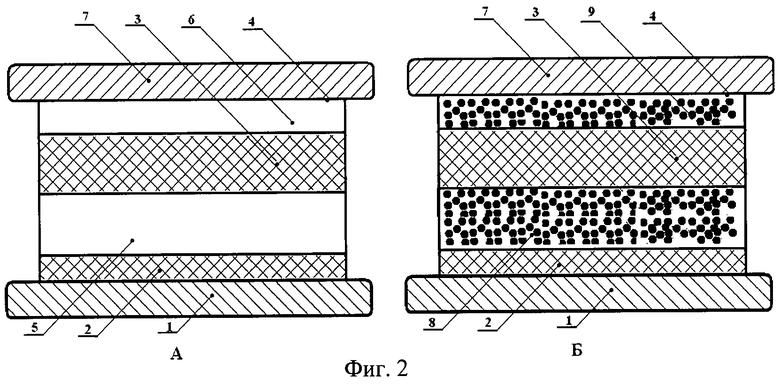

На фиг.1 представлено сечение обмотки в одном из пазов. Сечение обмотки состоит из проводов обмотки 1, покрытых слоем эмали 2, корпусной изоляции 3, поверхности паза 4, воздушных полостей между поверхностью - обмотки и корпусной изоляцией 5 и воздушных полостей между корпусной изоляцией и поверхностью паза 6, магнитный сердечник (корпус) 7.

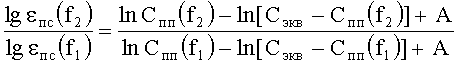

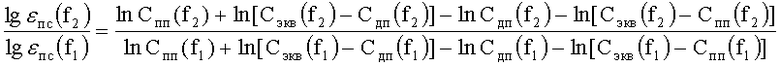

На фиг.2 изображены емкости обмотки относительно корпуса, которым является магнитный сердечник статора электрической машины, представленные в виде слоистого плоского конденсатора до пропитки (фиг.2А) и после нее (фиг.2Б). На фиг.2А и фиг.2Б введены те же обозначения, что и на фиг.1., только на фиг.2Б вместо позиций 5 и 6 введены позиции 8 и 9, так как воздушные полости обмотки 5 и 6, после пропитки и сушки частично заполняются пропиточным составом. В связи с этим позициями 8 и 9 обозначены те же полости 5 и 6, но заполненные статистически распределенными по этим полостям частицами пропиточного состава.

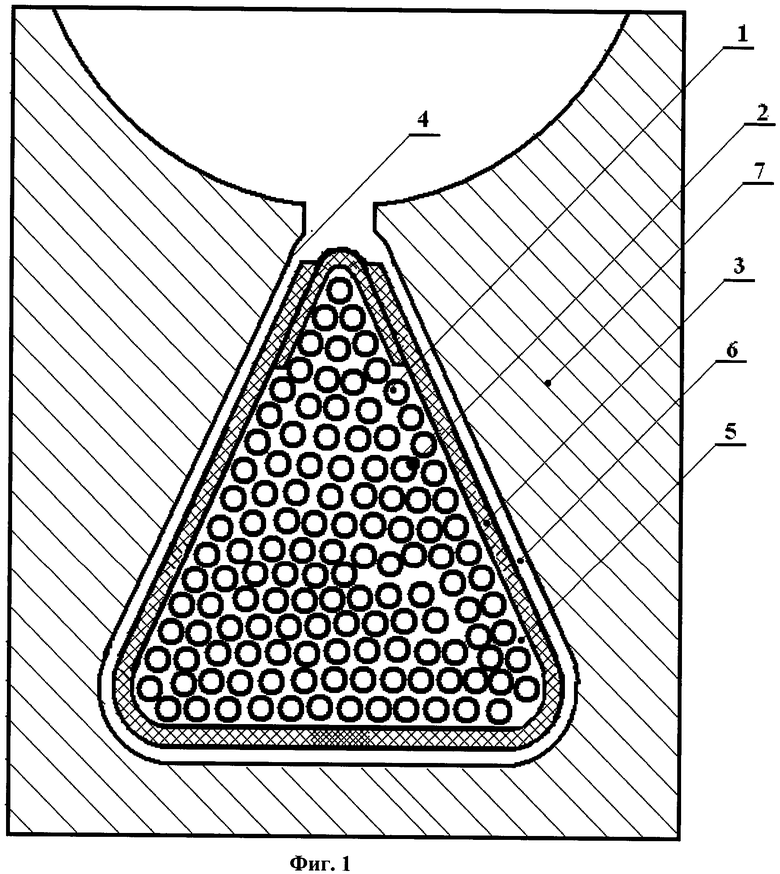

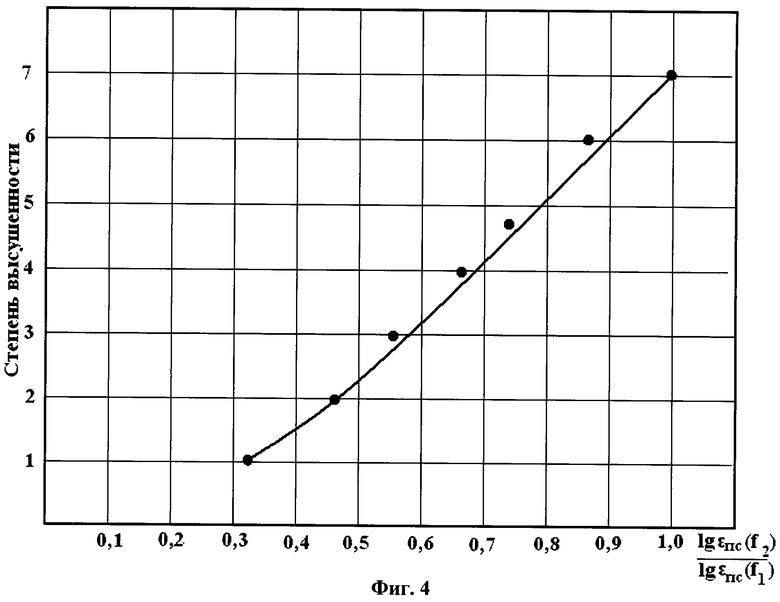

На фиг.3 представлены зависимости диэлектрической проницаемости образцов пропиточного состава КП-34 с различными степенями высушенности, снятые при температуре 20°C, от частоты электромагнитного поля.. На фиг.4. представлен график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей

Сущность способа заключается в следующем.

Обмотка электрической машины, размещенная в пазы магнитного сердечника представляет собой слоистую систему (см. фиг.1). Так как толщина dэ эмалевой изоляции 2 провода 1, толщина dк корпусной изоляции 3, и суммарная толщина dв воздушных полостей между поверхностью - обмотки и корпусной изоляцией 5 и воздушных полостей между корпусной изоляцией и поверхностью паза 6 пренебрежительно малы и составляет несколько микрон, то емкость обмотки относительно корпуса можно с пренебрежительно малой погрешностью представить в виде слоистого плоского конденсатора (см. фиг.2).

Покажем, как по измерениям емкостей обмотки относительно корпуса до пропитки и после нее моно определить степень высушенности пропиточной изоляции обмотки.

В соответствии с ГОСТ 19007-73 различают семь степеней высушенности, которые определяют по прилипанию промокательной бумаги к плоскому, специально подготовленному образцу. Недостатком упомянутого способа является то, что он применим только на плоских, специально приготовленных образцах контролируемого лакокрасочного материала. В обмотках же электротехнических изделий, например в пропитанных обмотках электрических машин степень высыхания (отверждения) пропиточного лака или компаунда указанным способом определить невозможно. Поэтому для реализации контроля степени отверждения пропиточного состава в обмотках необходимо было найти взаимосвязь между степенью высушенности пропиточного состава, определяемыми по ГОСТ 19007-73, с электрическими параметрами, которые можно было бы измерять непосредственно в контролируемых обмотках. Как показали исследования таким параметром, по которому можно судить о степени высушенности пропиточного состава в обмотках является диэлектрическая проницаемость пропиточного состава.

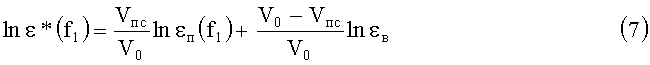

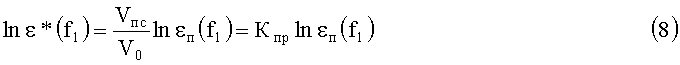

На фиг.3. приведены зависимости диэлектрической проницаемости образцов пропиточного изоляционного состава от степени высушенности специально подготовленных по ГОСТ 19007-73 образцов пропиточного состава, от частоты электромагнитного поля, снятые при температуре 20°C. Как следует из фиг.3. частотные зависимости пропиточного состава имеют две характерные области: область А, в которой наблюдается явно выраженная зависимость диэлектрической проницаемости от частоты, и область Б, где зависимость диэлектрической проницаемости от частоты электромагнитного поля отсутствует. Область А обычно условно называется дисперсионной, а область Б - оптической. При отверждении (сушке) компаундов частотная зависимость диэлектрической проницаемости выполаживается, а затем практически исчезает. Если выбрать две частоты измерения диэлектрической проницаемости пропиточного состава, одна из которых f1 лежит в дисперсионной области, а другая частота f2 - в оптической области, то используя зависимости, приведенные на фиг.3., можно представить график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей

Рассмотрим, как найти отношение

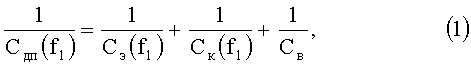

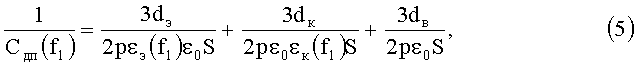

Если до пропитки измерить емкость Cдп(f1) обмотки относительно магнитного сердечника на частоте f1, в соответствии с фиг.2, в эту емкость можно представит в виде суммы трех емкостей, соединенных последовательно

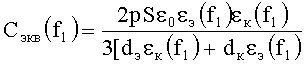

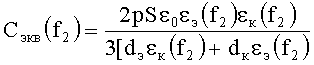

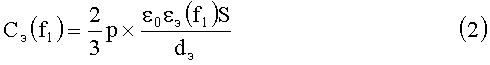

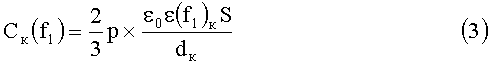

где Cэ(f1) - емкость слоя эмальизоляции на частоте f1; Cк (f1) - емкость слоя корпусной изоляции на частоте f1; Cв(f1) - суммарные емкости воздушных слоев 5 и 6 (фиг.2А). В общем случае, диэлектрическая проницаемость эмали и диэлектрическая проницаемость корпусной изоляции может иметь зависимость от частоты. Поэтому обозначим диэлектрические проницаемости эмали и корпусной изоляции на частоте f1 соответственно εэ(f1) и εк(f1).

С учетом введенных обозначений для плоского конденсатора можно записать

где p - количество пазов в магнитном сердечнике статора;

Из выражения (5) следует

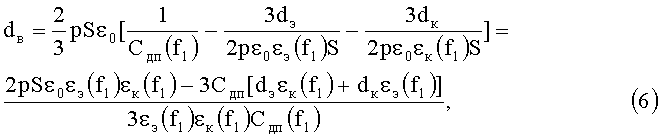

После пропитки и сушки обмоток объемы полостей 5 и 6 частично заполняются пропиточным составом, имеющим измеренную на частоте f1 диэлектрическую проницаемость εп (f1) (см. фиг.2Б). Так как пропиточный состав не полностью заполняет объемы полостей 8 и 9, а статистически распределен по этим полостям, то в упомянутых полостях образуется бинарная статистическая смесь, состоящую из частиц пропиточного состава и частиц воздуха, с диэлектрической проницаемостью ε*(f1). Диэлектрическая проницаемость бинарной смеси ε*(f1) подчиняется распределению Лихтенеккера-Ротера [3], в соответствии с которым можно записать

где V0 - объем полостей 5 и 6 в обмотке (фиг.2 A) Vпс - объем, который занимают частицы пропиточного состава в слоях 8 и 9; VO-Vпс - объем воздуха в слоях 8 и 9; ε*(f1) - диэлектрическая проницаемость статистической смеси в слоях 8 и 9.

Учитывая, что диэлектрическая проницаемость воздуха εв=1, выражение, a lnεв=0, выражение (7) можно записать в виде

В выражении (8) отношение

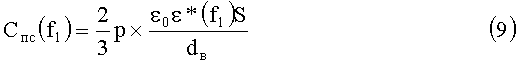

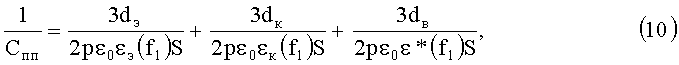

Если после пропитки и сушки измерить на частоте f1 емкость у той же контролируемой обмотки относительно корпуса Cпп(f1) и учесть, что пропиточный состав, диэлектрическая проницаемость которого εп(f1) статистически распределился по объемам полостей 8 и 9 (фиг.2Б), то емкость Спс(f1) слоев 8 и 9 можно представить выражением

Подставив в уравнение (5) вместо Cв, величину Cпс(f1) можно записать выражение для емкости обмотки относительно корпуса после пропитки и сушки Спп(f1) в виде

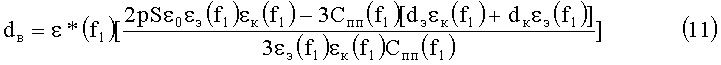

Из соотношения (10) найдем выражение для величины зазора зазоры dв

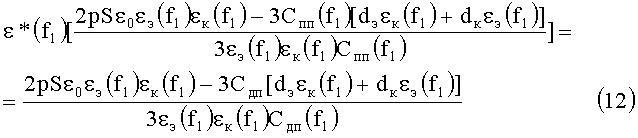

Так как после пропитки и сушки зазоры 8 и 9 (фиг.2Б) в контролируемой обмотке не изменились, и остались равны зазором 5 и 6 (фиг.2А) в непропитанной обмотке, то можно приравнять правую часть выражения (6), к правой части выражения (11), получим

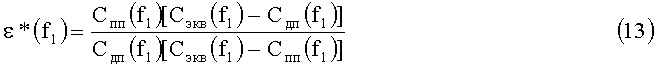

Из соотношения (12), ε*(f1) и, преобразовав полученное выражение, запишем

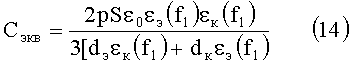

где

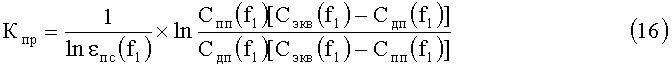

Выразим из соотношения (8) коэффициент пропитки Кпр, получим

Подставив в выражение (15) значение ε*(f1) из соотношения (13) получим

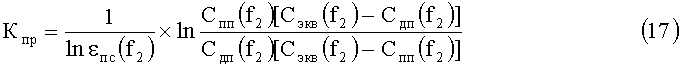

Произведя аналогичные преобразования для емкостей контролируемой обмотки на частоте электромагнитного поля f2 можно показать, что

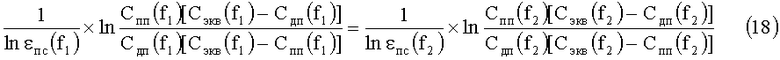

Так как значение коэффициента пропитки должно оставаться неизменным, независимо от того на какой частоте измерения производились измерения соответствующих параметров обмотки, то можно приравнять правые и левые части выражений (16) и (17), получим

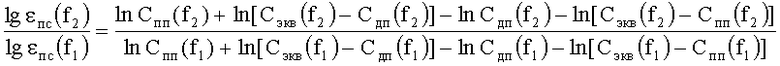

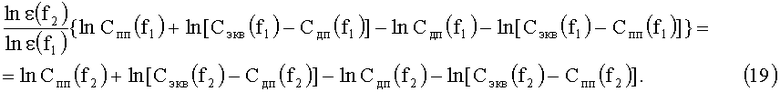

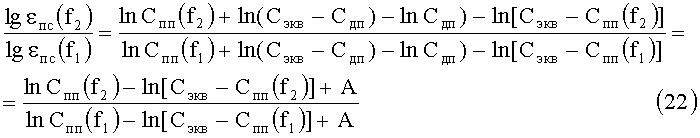

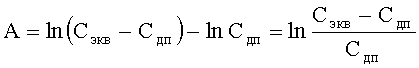

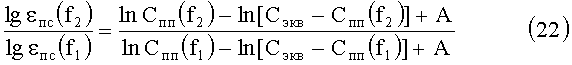

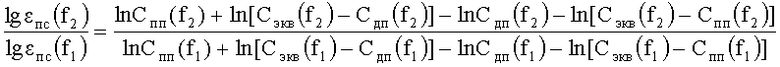

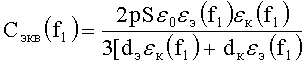

Из формулы (18) следует

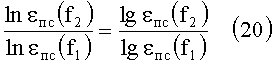

Так как натуральный логарифм связан с десятичным логарифмом соотношением lnN=a×lgN, где а≅2,30259 - постоянная величина, то справедливо равенство

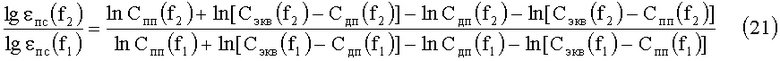

Выразим из формулы (19) с учетом формулы (20) отношение

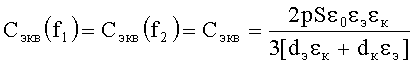

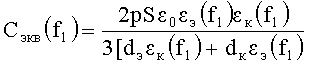

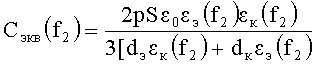

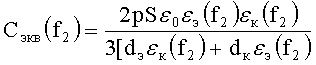

Таким образом, измерив емкость контролируемой обмотки относительно корпуса на двух выбранных частотах f1 и f2 до пропитки Cдп(f1), Cдп(f2) и после пропитки и сушки Cпп(f1) Cпп(f2), а также измерив значения диэлектрических проницаемостей эмалевой εэ(f1), εэ(f2) корпусной изоляции εк(f1), εк(f2) на тех же упомянутых частотах f1 и f2, и вычислив из конструктивных обмоточных данных величины Сэкв(f1) и Сэкв(f2) можно рассчитать по выражению (21) отношение

Следует отметить, что при контроле любых однотипных обмоток однотипных обмоток величины εэ(f1), εэ(f2), εк(f1), εк(f2) измеряются лишь один раз на тех же упомянутых частотах f1 и f2, и также один раз рассчитываются из конструктивных обмоточных данных величины Cэкв. После этого у всех контролируемых обмоток измеряются емкости относительно корпуса на двух выбранных частотах до пропитки и после нее, и затем, используя соотношение (21) и график, приведенный на фиг.4, определяют степень высушенности пропиточного состава в каждой контролируемой обмотке.

Если значения диэлектрических проницаемостей эмали и корпусной изоляции на двух выбранных частотах f1 и f2 одинаковы, т.е. εэ(f1)=εэ(f2)=εэ, εк(f1)=εк(f2)=εк, что наиболее часто распространено на практике, тогда также равны друг другу величины емкости обмоток относительно корпуса до пропитки, измеренные на упомянутых частотах Сдп(f1)=Сдп(f2)=Сдп, и равны друг другу величины Сэкв(f1)=Сэкв(f2)=Сэкв.

В этом случае отпадает необходимость измерять емкость каждой контролируемой обмотки до пропитки дважды на каждой из выбранных частот f1 и f2, а достаточно измерить упомянутую емкость только на одной из выбранных частот. При равенстве εэ(f1)=εэ(f2)=εэ, εк(f1)=εк(f2)=εк существенно упрощается и формула (21) Которую можно записать в виде

где

Пример. По заявляемому способу осуществлялся контроль степени отверждения пропиточного состава в 3-х пропитанных обмотках статоров двигателя типа 4А112М. Обмотки статоров пропитывались струйным методом компаундом КП-34, и после пропитки сушились.

Предварительно перед контролем подготавливали партию образцов компаунда КП-34 по ГОСТ 19007-73, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимали зависимость диэлектрической проницаемости от частоты электромагнитного поля. Снятые зависимости приведены на фиг.3. Выбирали две частоты измерения: одну частоту f1=1000 Гц, лежащую в дисперсионной области частотной зависимости компаунда КП-34, а вторую частоту f2=10 кГц - в оптической области не отвержденного изоляционного пропиточного состава КП-34. Затем, после выбора двух частоты измерения, используя снятые для образцов частотные зависимости, строили график зависимости (фиг.4) степени высушенности пропиточного компаунда КП-34 от отношения диэлектрических проницаемостей

Затем у непропитанных обмоток измеряли емкости относительно корпуса на двух выбранных частотах Cдп(f1) и Cдп(f2), во всех случаях для каждой контролируемой обмотки одинаковыми, т.е. Cдп(f1)=Cдп(f2)=Cдп. Выявленное равенство послужило основанием для того, чтобы считать, что для всех контролируемых обмоток справедливы равенства: εэ(f1)=εэ(f2)=εэ, εк(f1)=εк(f2)=εк, и Сэкв(f1)=Сэкв(f2)=Сэкв. Полученные результаты показали, что для оценки степени отверждения пропиточного состава в каждой из контролируемых обмоток можно использовать формулу (22).

Затем у каждой из контролируемых обмоток измеряли на выбранных двух частотах емкости относительно корпуса после их пропитки и сушки Cпп(f1) и Cпп(f2), и по результатам измерений вычисляли отношение

где

После чего по вычисленной величине

Результаты измерений и расчетов сведены в таблицу 1.

Как следует из таблицы 1 все три обмотки имеют 4 или 5 степень высушенности, т.е. являются недосушенными, что является показателем их низкого качества. Поэтому для повышения качества обмоток нужно пересмотреть режимы и время их сушки.

Таким образом, заявляемый способ по сравнению со способом-прототипом существенно упрощен в реализации, так как не требует изготовления и применения для контроля стабилизатора тока, измерителя времени разогрева и измерителя приращения температуры обмоток в процессе их разогрева, а также исключает необходимость измерения собственной емкости обмоток на трех частотах с применением эталонной индуктивности.

Список использованной литературы

1. Материалы лакокрасочные. Метод определения времени и степени высыхания. ГОСТ 19007-73. Госстандарт России..

2. А.с. №1647473. Способ контроля отверждения пропитанной изоляции обмоток электрических машин. / Г.Б. Смирнов, С.Ш. Щерб, В.Ф. Дунаф. - Опубл. 07.05.91. Бюл. №17.

3. А.с. №1647776. Способ контроля отверждения пропитанной изоляции и устройство для его осуществления. / Г.В. Смирнов, В.Ф. Дунаф, А.Ю. Гладырев. - Опубл. 07.05.91. Бюл. №17. - (прототип).

Изобретение относится к области электротехники, в частности к контролю качества пропитанной изоляции электротехнических изделий, и может быть использовано для контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий. Согласно изобретению, предварительно подготавливают партию образцов пропиточного состава, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимают зависимость диэлектрической проницаемости от частоты электромагнитного поля. По снятым зависимостям выбирают две частоты измерения, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая - f2 в оптической области не отвержденного изоляционного пропиточного состава. Затем, используя снятые для образцов частотные зависимости, строят график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей

Способ контроля отверждения пропитанной изоляции обмоток электротехнических изделий, заключающийся в измерении электрического параметра контролируемой обмотки на двух частотах, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая частота f2 - в оптической области не отвержденного изоляционного пропиточного состава, отличающийся тем, что предварительно подготавливают партию образцов пропиточного состава, с различными, отличающимися от образца к образцу, степенями высушенности, и у каждого из упомянутых образцов снимают зависимость диэлектрической проницаемости от частоты электромагнитного поля, затем после выбора двух частоты измерения, одна из которых f1 лежит в дисперсионной области не отвержденного изоляционного пропиточного состава, а другая f2 - в оптической области не отвержденного изоляционного пропиточного состава, используя снятые для образцов частотные зависимости, строят график зависимости степени высушенности пропиточного состава от отношения диэлектрических проницаемостей

| Способ контроля отверждения пропитанной изоляции обмоток электрических машин | 1987 |

|

SU1647776A1 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

| Способ контроля процесса отверждения пропитанной изоляции электротехнических изделий | 1984 |

|

SU1224915A1 |

| Способ контроля процесса отверждения пропитанной изоляции электротехнических изделий | 1980 |

|

SU987751A1 |

| Способ контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий | 1989 |

|

SU1684736A1 |

| US 3631590 A, 04.01.1972 | |||

| JP 2003304671 A, 24.10.2003 | |||

| JPS 6315655 A, 22.01.1988 | |||

| Материалы лакокрасочные | |||

| Метод определения времени и степени высыхания | |||

| Смазочный насос для цилиндров паровых и газовых машин | 1929 |

|

SU19007A1 |

Авторы

Даты

2014-05-20—Публикация

2013-01-10—Подача