Изобретение относится к сельскохозяйственному машиностроению, в частности к способам обмолота зерна и молотильным устройствам зерноуборочных комбайнов.

Известен способ обмолота зерновых и масличных культур, включающий подачу исходного материала - растительной массы на обмолот в молотильный зазор между барабаном и декой, приложение к растительной массе нажимного усилия установленными и вращающимися вместе с барабаном молотильными элементами - бичами, а для реализации данного способа используется молотильное устройство, включающее смонтированный в корпусе барабан с молотильными элементами в виде рифленых бичей, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками [1].

При осуществлении данного способа обмолота растительная масса подается в молотильный зазор между барабаном и трубчатой декой лопастями крыльчатки, установленными на передней части барабана и, увлекаясь вращающимся барабаном, приобретает перемещение в неподвижной деке по винтовой линии и за счет ударов бичей, установленных на барабане, происходит выделение зернового вороха в нижней части деки. Так как скорость бичей в несколько раз выше скорости стеблей, растительная масса в процессе перемещения подвергается многократным ударным воздействием на одном уровне интенсивности по всей длине барабан. В связи с тем, что раньше спелость зерна наступает в средней части колоса, а позднее - в вершине и основании колоса, вызывают различные плотности зерен и прочности их связи с колосом. Зерна, расположенные в средней части колоса, при ударных воздействиях бичей выделяются в первую очередь, а на выделение зерен в верхней и нижних частях колоса требуются максимальные усилия, в несколько раз превышающие обычные. Однако доля таких зерен составляет только 15-20% от общего количества зерен. А остальные 80-85% зерен могут быть отделены от колоса при более низком ударном воздействии. Одинаковый характер ударного воздействия на обмолачиваемую культуру избыточен для зерен, слабо связанных с колосом, что ведет к повышению энергоемкости обмолота и травмированию зерна. Кроме того, бичи быстровращающегося молотильного барабана при ударном воздействии создают механические волны, которые отрицательно воздействуют на корпус и молотильное устройство.

Таким образом, недостатком известного способа обмолота зерна является большая удельная энергоемкость процесса обмолота, высокий уровень шума и механическое повреждение зерна, низкая производительность, а также ограниченные эксплуатационные возможности устройств, реализующих данный способ.

Наиболее близким техническим решением к предлагаемому способу является способ обмолота зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми рабочими поверхностями молотильных элементов, за счет придания им вращательно-колебательного движения, а для реализации данного способа используют молотильное устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод механизма вращательно- колебательного движения молотильных элементов [2].

При осуществлении данного способа растительная масса подается через боковое загрузочное окно деки и, увлекаясь вращающимся барабаном, приобретает перемещение по винтовой линии, при этом одновременно подвергается многократным ударным воздействиям бичей, которые были сохранены в конструкции молотильного устройства, и нажимным усилиям вращающихся молотильных элементов, являющихся новыми компонентами устройства. В данном молотильном устройстве обмолачивающие элементы (бичи и молотильные элементы) оказывают многократное ударное и нажимные воздействие на обмолачиваемую культуру по всей длине барабана. Приложение к растительной массе ударного воздействия бичами вращающего барабана избыточно для зерен, слабо связанных с колосом, что по прежнему предопределяет высокую энергоемкость процесса обмолота и приводит к повреждению зерна. Кроме того, бичи и молотильные элементы быстровращающегося молотильного барабана при ударном воздействии создают механические волны, которые отрицательно воздействуют на корпус и молотильное устройство. Таким образом, недостатком известного способа и молотильного устройства, выбранного в качестве прототипа, является большая удельная энергоемкость процесса обмолота зерна, высокий уровень шума, низкая производительность и повреждение зерна при обмолоте, а также ограниченные возможности устройства при его эксплуатации.

Техническая задача, решаемая заявляемым изобретением, является уменьшение удельной энергоемкости процесса, снижение шума, повышение производительности, качества обмолота, а также эксплуатационных возможностей устройства за счет дифференцированного силового воздействия на различные части колоса, необходимого для выделения из колоса сначала наиболее спелого, крупного и легкообрабатываемого, а затем более прочно связанного с колосом зерна.

Заявляемый способ и молотильное устройство для осуществления данного способа обеспечивают экономичную работу зерноуборочного комбайна на полях как с большой, так и с малой урожайностью, кроме того, повышаются эксплуатационные возможности устройства, так как отсутствует отрицательное воздействие на корпус механических волн, возникающих от ударного воздействия бичей.

Поставленная в задаче цель достигается тем, что в предложенном способе обмолота зерновых и масличных культур, включающем подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение растительной массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми поверхностями молотильных элементов за счет придания им вращательно-колебательного движения, при обмолоте барабан не вращают, а нажимное усилие прикладывают торцевыми рабочими поверхностями молотильных элементов по всему кольцевому пространству зазора, по меньшей мере, на двух уровнях интенсивности - низком и высоком, за счет придания молотильным элементам вращательно-колебательного движения с различной угловой скоростью, причем первую - низкоинтенсивную ступень обмолота производят, по меньшей мере, в первой трети молотильного устройства, а вторую - высокоинтенсивную ступень обмолота осуществляют в остальной части молотильного устройства, при этом движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, а для реализации данного способа используют молотильное устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод механизма вращательно-колебательного движения молотильных элементов, барабан выполнен неподвижным, молотильные элементы установлены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен в виде, по меньшей мере, двух передаточных механизмов, вращающихся с различными угловыми скоростями, при этом первый передаточный механизм осуществляет движение молотильных элементов с меньшей угловой скоростью, по меньшей мере, в первой трети барабана, а второй - молотильных элементов с большей угловой скоростью в остальной части барабана, дека установлена в корпусе посредством опор качения и снабжена приводом вращения, кроме этого механизм вращательно-колебательного движения имеет понижающий передаточный узел, размещенный между передаточными механизмами, а привод механизма вращательно-колебательного движения выполнен реверсивным.

Сравнение заявляемого технического решения с прототипом показывает, что новыми существенными признаками является то, что при обмолоте барабан не вращают, а нажимное усилие к растительной массе прикладывают торцевыми рабочими поверхностями молотильных элементов по всему кольцевому пространству зазора, по меньшей мере, на двух уровнях интенсивности - низком и высоком, за счет придания молотильным элементам вращательно-колебательного движения с различной угловой скоростью, первую - низкоинтенсивную ступень обмолота производят, по меньшей мере, в первой трети молотильного устройства, а вторую - высокоинтенсивную ступень обмолота осуществляют в остальной части молотильного устройства, а движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, молотильные элементы установлены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен в виде, по меньшей мере, двух передаточных механизмов, вращающихся с различными угловыми скоростями, первый передаточный механизм осуществляет движение молотильных элементов с меньшей угловой скоростью, по меньшей мере, в первой трети барабана, а второй - молотильных элементов с большей угловой скоростью в остальной части барабана, дека установлена в корпусе посредством опор качения и снабжена приводом вращения, механизм вращательно-колебательного движения имеет понижающий передаточный узел, размещенный между передаточными механизмами, привод механизма вращательно-колебательного движения выполнен реверсивным.

При использовании заявленного изобретения одновременно достигается поставленная цель - уменьшение удельной энергоемкости процесса, снижение уровня шума, повышение производительности, качества обмолота и эксплуатационных возможностей и эти достоинства явным образом не следует из существующего уровня техники.

Таким образом, заявляемое техническое решение соответствует критерию «новизна».

Способ и молотильное устройство для его осуществления соответствует критерию «изобретательский уровень», так как достигается результат, попытки получения которого до настоящего времени не удавались специалистам, а именно: уменьшение удельной энергоемкости процесса, снижение уровня шума, повышение производительности и качества обмолота. Этот результат достигается за счет того, что барабан в устройстве не вращают и при обмолоте используется единственный вид механического воздействия на обмолачиваемый материал - дифференцированное нажимное усилие, приводящее к вышелушиванию зерна из колоса на двух уровнях интенсивности - низком и высоком за счет придания молотильным элементам вращательно-колебательного движения с различной угловой скоростью в первой трети в остальной части молотильного устройства, а осевое движение растительной массы по винтовой линии создается не барабаном, а вращающейся декой.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны заявляемого объекта.

Изложенная сущность заявляемого изобретения поясняется чертежами, на которых представлены:

фиг.1 - общий вид молотильного устройства для осуществления предлагаемого способа обмолота зерновых и масличных культур;

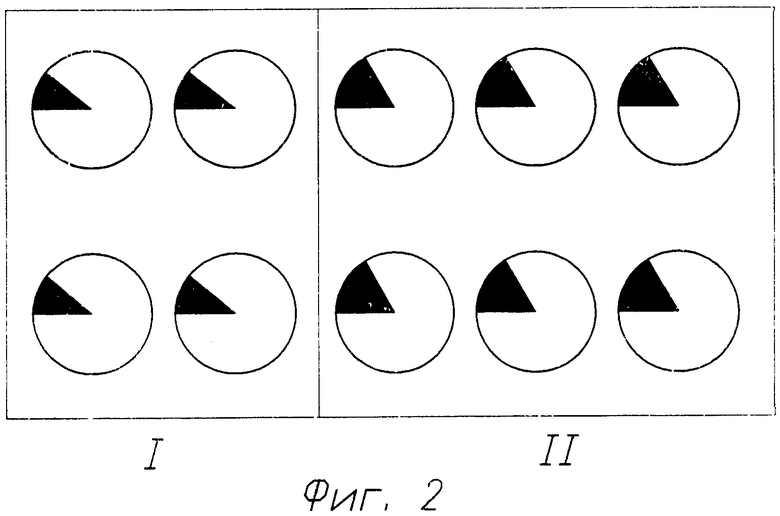

фиг.2 - схема контактных воздействий на растительную массу при приложении нажимного усилия торцевыми рабочими поверхностями молотильных элементов на двух уровнях интенсивности - I низком и II высоком.

Молотильное устройство, включает смонтированный в корпусе 1 барабан 2, молотильные элементы 3 с торцевыми рабочими поверхностями 4 и валами 5, механизм 6 вращательно-колебательного движения молотильных элементов 3. Механизм 6 вращательно-колебательного движения установлен в полости барабана 2 и связан с валами 5 молотильных элементов 3. Молотильное устройство включает также охватывающую барабан деку 7, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками 8, и привод 9 механизма 6 вращательно-колебательного движения. Барабан 2 выполнен неподвижным, молотильные элементы 3 установлены рядами по образующей барабана 2. Механизм 6 вращательно-колебательного движения выполнен в виде, по меньшей мере, двух передаточных механизмов 10 и 11, вращающихся с различными угловыми скоростями. Первый передаточный механизм 10 осуществляет движение молотильных элементов 3 с меньшей угловой скоростью, по меньшей мере, в первой трети барабана 2, а второй 11 - молотильных элементов с большей угловой скоростью в остальной части барабана 2. Дека 7 установлена в корпусе 1 посредством, по крайней мере трех, расположенных по периметру окружности деки 7 опор качения - опорных катков 12 и снабжена приводом вращения 13. На конце наружного диаметра деки 7 закреплен жесткий обруч в виде кольцевого швеллера 14 с радиально направленными полками 15 и 16. Первая полка 15 служит беговой дорожкой для катков 12, вторая 16 представляет собой ведомый элемент, например звездочку для втулочно-роликовой цепи или зубчатого ремня, передающий вращательное движение деки 7 втулочно-роликовой цепью или зубчатым ремнем от привода 13. Привод 13 вращения деки 7 выполнен реверсивным и может быть осуществлен любым известным способом. Механизм 6 вращательно-колебательного движения имеет понижающий передаточный узел 17, размещенным между передаточными механизмами 10 и 11. Привод 9 механизма 6 вращательно-колебательного движения выполнен реверсивным.

Молотильное устройство работает следующим образом.

Растительная масса, подлежащая обмолоту, непрерывно подается любым известным способом (лопастями крыльчатки, или шнека, или подающего устройства с продольной осью вращения) в молотильный зазор между вращающейся декой 7 и неподвижным барабаном 2. Взаимодействуя с направляющими планками 8 деки 7 растительная масса перемещается в молотильном зазоре по винтовой линии и обмолачивается молотильными элементами 3 по всему кольцевому пространству зазора на двух уровнях интенсивности - низком и высоком. При этом первую - низкоинтенсивную ступень обмолота наиболее спелого, крупного и легкоотделяемого зерна производят молотильным элементами 3, в первой трети молотильном устройства, а вторую - высокоинтенсивную ступень обмолота более прочно связанного с колосом зерна производят молотильным элементами 3 в остальной части молотильного устройства. Для этого механизмом 6 вращательно-колебательного движения, состоящего из двух передач 10 и 11, придают молотильным элементам 3, в первой трети барабана 2 передачей 10 меньшую угловую скорость, чем молотильным элементам 3 передачей 11 в остальной молотильной части барабана 2. В зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательное движение торцевых рабочих поверхностей 4 молотильных элементов 3 осуществляют механизмом 6 вращательно-колебательного движения, привод 9 которого выполнен реверсивным, навстречу или вдоль движения потока растительной массы передаточным механизмом 7. Одновременно с обмолотом происходит сепарация зерна и мелких примесей через отверстия деки 7.

Предложенный способ и молотильное устройство позволяют, в связи с тем, что барабан выполнен неподвижным, молотильные устройства установлены рядами по образующей барабана и воздействие на обмолачиваемую культуру осуществляют по меньшей мере, на двух уровнях интенсивности, а также за счет изменения схемы подачи обмолачиваемого материала не барабаном, а вращающейся декой, уменьшить удельную энергоемкость процесса обмолота, снизить уровень шума, повысить производительность, качество обмолота, а также эксплуатационные возможности устройства.

Заявляемое техническое решение пригодно к осуществлению промышленным способом при производстве молотильных устройств на машиностроительных предприятиях на основе существующего оборудования и технологии производства.

Таким образом, заявляемое техническое решение соответствует критерию «промышленно применимое».

Источники информации

1. Авторское свидетельство СССР №1017213, 15.05.1983.

2. Патент Республики Беларусь №10836, 30.10.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ И МАСЛИЧНЫХ КУЛЬТУР И МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2441362C2 |

| СПОСОБ ОБМОЛОТА И СЕПАРАЦИИ ЗЕРНОВЫХ И МАСЛИЧНЫХ КУЛЬТУР И МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2516287C2 |

| Молотильно-сепарирующее устройство | 1980 |

|

SU1041067A1 |

| Молотильно-сепарирующее устройство | 1981 |

|

SU1245282A1 |

| Молотильно-сепарирующее устройство | 1981 |

|

SU982585A1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2278498C2 |

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ КУЛЬТУР ДВУХБАРАБАННЫМ МОЛОТИЛЬНО-СЕПАРИРУЮЩИМ УСТРОЙСТВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351115C1 |

| Молотильно-сепарирующее устройство | 1987 |

|

SU1496698A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2004 |

|

RU2272399C2 |

Группа изобретений относится к сельскохозяйственному машиностроению и может быть использована при обмолоте зерновых и масличных культур. Осуществляют подачу растительной массы на обмолот в зазор между барабаном и декой, перемещают растительную массу в молотильном зазоре по винтовой линии с приложением к ней нажимного усилия торцевыми поверхностями молотильных элементов путем придания им вращательно-колебательного движения. При обмолоте барабан не вращают, а нажимное усилие прикладывают торцевыми рабочими поверхностями молотильных элементов по всему кольцевому пространству зазора, по меньшей мере, на двух уровнях интенсивности - низком и высоком, за счет придания молотильным элементам вращательно-колебательного движения с различной угловой скоростью. Первую низкоинтенсивную ступень обмолота производят, по меньшей мере, в первой трети молотильного устройства, а вторую высокоинтенсивную ступень обмолота осуществляют в остальной части молотильного устройства. Движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки. Изобретения обеспечивают уменьшение энергоемкости процесса обмолота и повышение его производительности и качества. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ обмолота зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и декой, перемещение растительной массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми поверхностями молотильных элементов за счет придания им вращательно колебательного движения, отличающийся тем, что при обмолоте барабан не вращают, а нажимное усилие прикладывают торцевыми рабочими поверхностями молотильных элементов по всему кольцевому пространству зазора, по меньшей мере, на двух уровнях интенсивности - низком и высоком, за счет придания молотильным элементам вращательно-колебательного движения с различной угловой скоростью, причем первую - низкоинтенсивную ступень обмолота производят, по меньшей мере, в первой трети молотильного устройства, а вторую - высокоинтенсивную ступень обмолота осуществляют в остальной части молотильного устройства, при этом движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки.

2. Молотильное устройство зерноуборочного комбайна, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод механизма вращательно-колебательного движения молотильных элементов, отличающееся тем, что барабан выполнен неподвижным, молотильные элементы установлены рядами по образующей барабана, механизм вращательно-колебательного движения выполнен в виде, по меньшей мере, двух передаточных механизмов, вращающихся с различными угловыми скоростями, при этом первый передаточный механизм осуществляет движение молотильных элементов с меньшей угловой скоростью, по меньшей мере, в первой трети барабана, а второй -молотильных элементов с большей угловой скоростью в остальной части барабана, дека установлена в корпусе посредством опор качения и снабжена приводом вращения.

3. Устройство по п.2, отличающееся тем, что механизм вращательно-колебательного движения имеет понижающий передаточный узел, размещенный между передаточными механизмами.

4. Устройство по п.2, отличающееся тем, что привод механизма вращательно-колебательного движения выполнен реверсивным.

| Аксиальное молотильно-сепарирующее устройство | 1989 |

|

SU1628930A1 |

| АКСИАЛЬНОЕ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2091000C1 |

| Молотильно-сепарирующее устройство | 1990 |

|

SU1839067A1 |

| Аксиальное молотильно-сепарирующее устройство | 1981 |

|

SU1017213A1 |

| US 4274426 А, 23.01.1981 | |||

| Устройство для контроля сопротивления изоляции сетей питания электродвигателей приводов электролизеров | 1984 |

|

SU1236391A1 |

Авторы

Даты

2012-02-10—Публикация

2010-03-11—Подача