ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к системе шлакоотвода, используемой с печью для газификации угля, в энергоустановке с внутрицикловой газификацией угля и с плавильной установкой для переработки отходов или подобным им.

УРОВЕНЬ ТЕХНИКИ

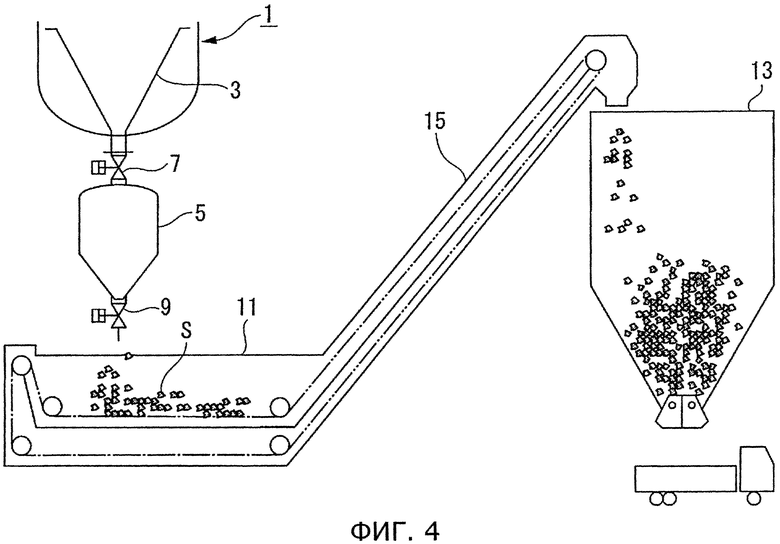

Как правило, в печи для газификации угля, которая представляет собой один тип плавильной установки, содержание золы/шлака, выгружаемое при производстве горючего газа, расплавляют в печи, и затем сбрасывается в охлаждающую шлак воду и быстро охлаждается с образованием в воде стекловидного гранулированного шлака. Указанный шлак приобретает вид частиц с размером от нескольких миллиметров до нескольких десятков миллиметров и, соответственно, для этого предусмотрена система шлакоотвода, показанная, например, на фиг.4.

В этой системе шлакоотвода шлак накапливается в бункере 3 у нижней части печи 1 для газификации угля, а затем в воронке-затворе 5.

Воронка-затвор 5 периодически выгружает находящийся в ней шлак, при этом клапан 7 впускного отверстия (верхняя часть) закрывается для поддержания внутреннего давления в указанной печи, и после этого открывается клапан 9 выпускного отверстия воронки-затвора (нижняя часть) для выпуска из данного устройства шлака вместе с охлаждающей шлак водой. Шлак S, выгружаемый из воронки-затвора 5, оседает в нижней части резервуара шлакоотстойника 11, в котором установлен конвейер 15, обеспечивающий транспортировку шлака S к шлакосборнику 13. Поскольку обычно используется указанный конвейер 15, скребковый конвейер (см. патентную литературу 1), или винтовой конвейер, или подобный им, то, соответственно, шлак, осевший в нижней части резервуара шлакоотстойника 11, транспортируется наружу конвейером 15.

Список цитируемых источников

Патентная литература

ПЛ 1 - Нерассмотренная заявка на патент Японии, публикация №2003-88832

ПЛ 2 - Перевод на японский международной РСТ заявки, публикация №2003-518157

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технические проблемы

В соответствии с вышеописанной системой шлакоотвода предшествующего уровня техники, конвейер 15, такой как скребковый и винтовой конвейер, используют в качестве средства для транспортировки шлака S из резервуара шлакоотстойника 11 к шлакосборнику 13. Поскольку подобное механическое транспортирующее средство не обеспечивает транспортировку под большим углом наклона, тогда если увеличивается габарит шлакосборника 13 наряду с увеличением габарита установки, то ограничение угла, под которым выполняется транспортировка, препятствует увеличению высоты данного резервуара. Более конкретно, для того, чтобы транспортировать шлак S к верхней части шлакосборника 13 в пределах ограничения, касающегося угла транспортировки механического транспортирующего средства, такого как конвейер, необходимо обеспечить достаточное расстояние для конвейерной доставки.

Дополнительно, механическое транспортирующее средство, такое как конвейер 15, обеспечивает линейное перемещение шлака S, соответственно путь транспортировки от резервуара шлакоотстойника 11 до шлакосборника 13 также является ограниченным. Более конкретно, поскольку размещение резервуара шлакоотстойника 11 и шлакосборника 13 ограничено, то для установки, снабженной системой шлакоотвода, возникает проблема, касающаяся уменьшения гибкости планирования схемы расположения.

Если транспортируемый объем шлака S возрастает наряду с увеличением габарита установки, то необходимо установить несколько конвейеров 15, вследствие наличия факторов, накладывающих ограничение на увеличение габарита конвейера 15 (предел прочности цепи, движущая сила, например, двигатель и понижающая передача и т.д.). В этом случае, с точки зрения взаимного расположения конвейера 15 и шлакосборника 13, или подобных им, необходимо обеспечить больше пространства для размещения установки, при этом потребуется параллельная работа нескольких транспортирующих средств, или подобных им.

Соответственно, в установке, такой как печь для газификации угля, снабженной системой шлакоотвода, повысится начальная стоимость и издержки на техническое обслуживание, а также ухудшится надежность установки.

В свете вышеизложенных фактов предлагается данное изобретение, задачей которого является создание системы шлакоотвода, обладающей большой гибкостью при планировании схемы расположения и способной к устойчивой выгрузке шлака при низких издержках и высокой надежности работы.

Решение проблемы

Для устранения вышеуказанных проблем данным изобретением предлагаются следующие решения.

Система шлакоотвода, в соответствии с одним аспектом данного изобретения, конструктивно выполнена для быстрого охлаждения выгружаемого шлака, полученного при выработке горючего газа в плавильной установке, в жидком охлаждающем агенте с превращением в стекловидный шлак, сбора данного шлака вместе с охлаждающим агентом, выгружаемых из плавильной установки в резервуар шлакоотстойник, и последующей транспортировки данного шлака из резервуара шлакоотстойника к шлакосборнику, причем указанная система шлакоотвода содержит пульпосодержащий резервуар, обеспечивающий прием шлака из резервуара шлакоотстойника в жидкую транспортирующую среду, чтобы получить шлакосодержащую пульпу, пульпопровод для обеспечения соединения между пульпосодержащим резервуаром и резервуаром шлакохранилищем, и насос, расположенный в пульпопроводе так, чтобы обеспечивать всасывание шлакосодержащей пульпы внутри пульпосодержащего резервуара и ее подачу к шлакосборнику.

В вышеописанной системе шлакоотвода в соответствии с одним аспектом данного изобретения, подающее устройство непрерывно выгружает шлак из резервуара шлакоотстойника в пульпосодержащий резервуар, где шлак накапливается в жидкой транспортирующей среде с образованием шлакосодержащей пульпы, при этом шлак всасывается в пульпосодержащем резервуаре вместе с жидкой транспортирующей средой по мере выхода пульпы из пульпосодержащего резервуара посредством насоса, соответственно, шлак, выгружаемый из плавильной установки, превращается в устойчивую шлакосодержащую пульпу с уменьшенной неоднородностью плотности, так что становится возможным транспортировать указанную пульпу через пульпопровод к шлакосборнику с помощью насоса. В таком пульпопроводе, отличающемся от механического транспортирующего средства, такого как винтовой конвейер, существенно уменьшаются факторы, накладывающие ограничение на путь транспортировки, например, на угол транспортировки и линейное перемещение.

Для того чтобы направить шлак из резервуара шлакоотстойника в жидкую транспортирующую среду в пульпосодержащем резервуаре, где образуется шлакосодержащая пульпа, обычно используют перемещающий шлак конвейер, такой как скребковый или винтовой конвейер. Однако, поскольку пульпосодержащий резервуар значительно меньше шлакосборника, то на перемещающий шлак конвейер в этом случае не накладываются жесткие ограничение в отношении пути транспортировки (угла транспортировки, линейного перемещения и т.д.), как в случае транспортировки к шлакосборнику.

В вышеописанной системе шлакоотвода предпочтительно у верхней части шлакосборника выполнен фильтр-водоотделитель, обеспечивающий разделение пульпы, выходящей из выпускного отверстия пульпопровода, на шлак и жидкую транспортирующую среду с обеспечением тем самым быстрого сбора отделенного от пульпы шлака в шлакосборнике.

В вышеописанной системе шлакоотвода предпочтительно на боковой поверхности шлакосборника выполнен фильтр-водоотделитель, обеспечивающий разделение пульпы, выходящей из выпускного отверстия пульпопровода, на шлак и жидкую транспортирующую среду с обеспечением тем самым большей площади для фильтра-водоотделителя.

В вышеописанной системе шлакоотвода предпочтительно указанное устройство дополнительно содержит обратную линию для возврата жидкой транспортирующей среды, собранной посредством фильтра-водоотделителя, к пульпосодержащему резервуару с накоплением в нем, соответственно имеется возможность для возврата жидкой транспортирующей среды, собранной отдельно посредством фильтра-водоотделителя, к пульпосодержащему резервуару. В результате такого решения можно уменьшить используемое количество жидкой транспортирующей среды за счет ее циклического использования, а также рециркуляции и сбора шлака, не отделенного фильтром-водоотделителем.

В вышеописанной системе шлакоотвода предпочтительно у нижнего конца восходящей части пульпопровода выполнен резервуар-приемник для осаждаемого шлака, снабженный впускным двухпозиционным клапаном и выпускным клапаном, и подающий водопровод, обеспечивающий подачу в резервуар промывочной жидкости, присоединен к резервуару-приемнику, при этом, даже если возникает сбой в работе линии, то имеется возможность предотвращения закупорки пульпопровода остаточным шлаком с легким обеспечением последующего запуска.

Преимущества изобретения

В соответствии с вышеописанным изобретением шлак, выгружаемый из плавильной установки, превращают в устойчивую шлакосодержащую пульпу с уменьшенной неоднородностью плотности, так что указанную пульпу можно перемещать через пульпопровод к шлакосборнику с помощью насоса при высокой степени свободы в проектировании пути прохождения пульпы, и подобного ему.

В результате такого решения можно получить высоконадежную систему шлакоотвода с гибкой схемой размещения и способностью к устойчивой выгрузке шлака при низкой стоимости, при этом оборудование установки, такое как печь для газификации угля, снабженная указанной системой, может обеспечивать высокие результаты, например, в снижении первоначальных затрат и издержек на техническое обслуживание, а также в улучшении надежности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

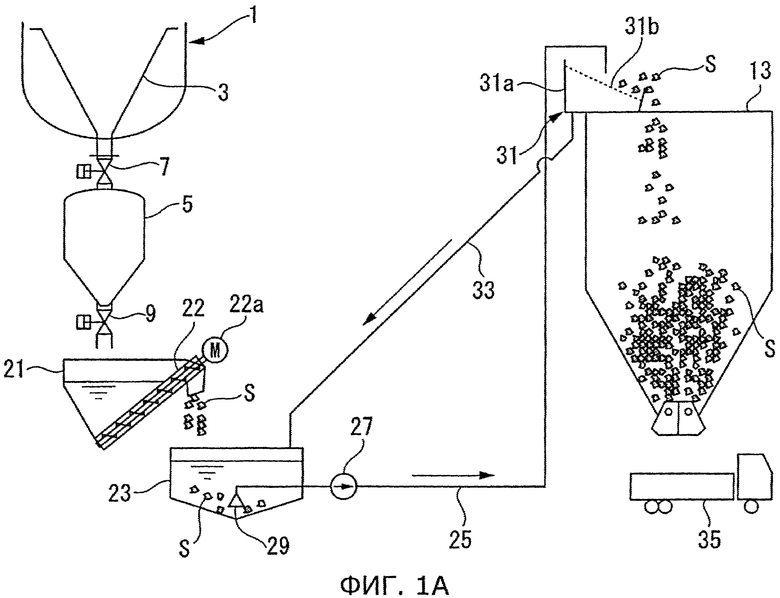

Фиг.1А представляет собой вид первого варианта выполнения системы шлакоотвода в соответствии с данным изобретением в виде принципиальной структурной схемы указанной системы.

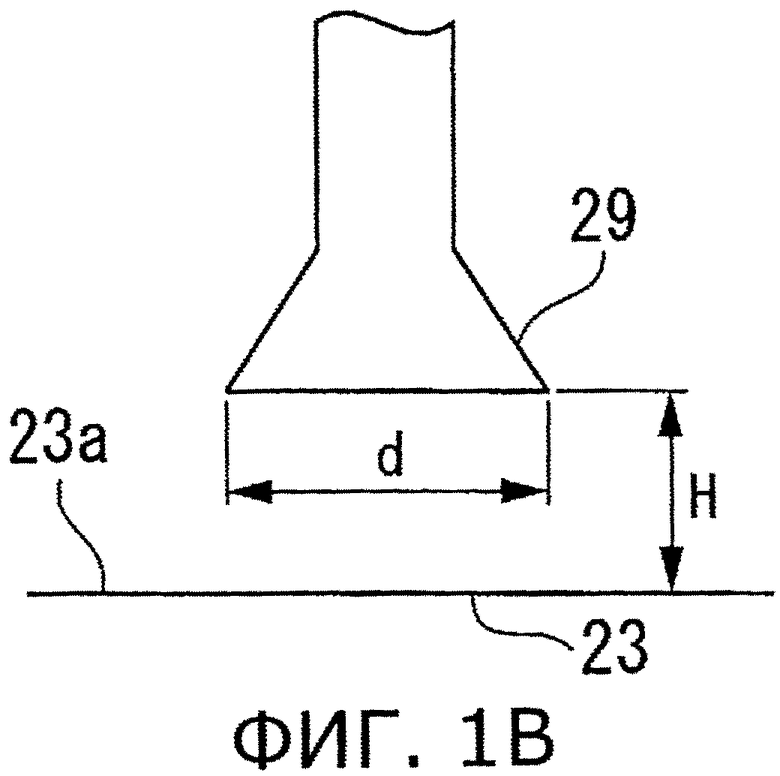

Фиг.1В представляет собой вид первого варианта выполнения системы шлакоотвода в соответствии с данным изобретением, показывающий увеличенный вид пространства около насадки, всасывающей шлакосодержащую пульпу из внутренней части пульпосодержащего резервуара.

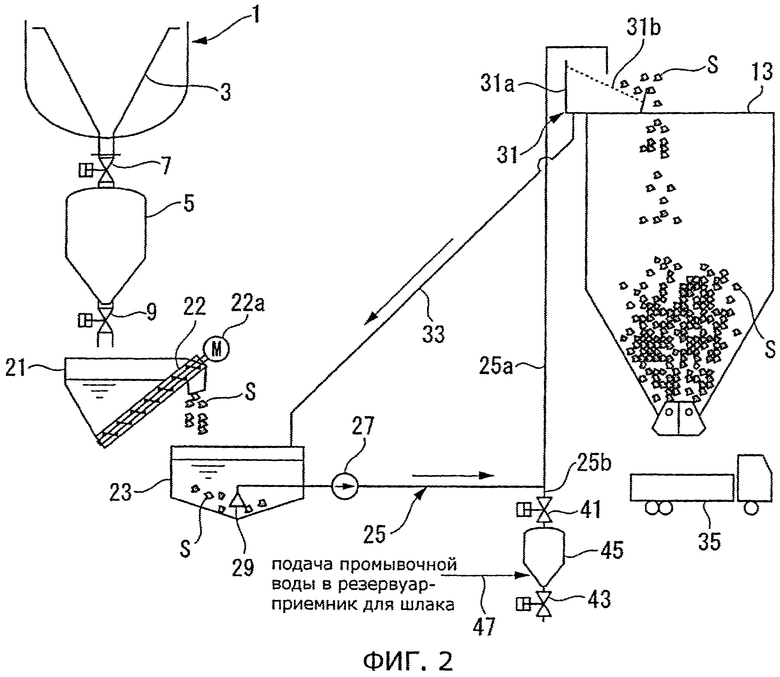

Фиг.2 представляет собой принципиальную структурную схему второго варианта выполнения системы шлакоотвода в соответствии с данным изобретением.

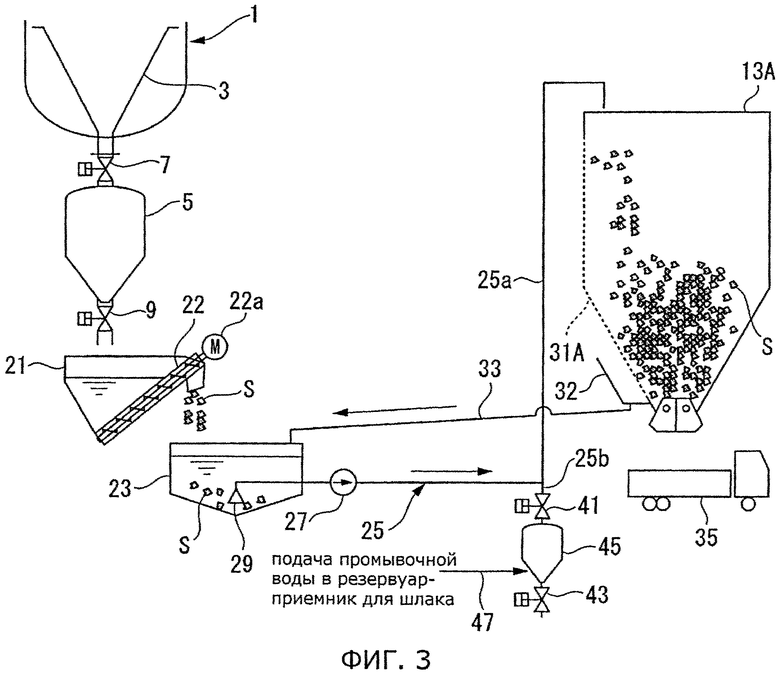

Фиг.3 представляет собой принципиальную структурную схему третьего варианта выполнения системы шлакоотвода в соответствии с данным изобретением.

Фиг.4 представляет собой принципиальную структурную схему обычной системы шлакоотвода.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В дальнейшем в данном документе приведено описание одного варианта выполнения системы шлакоотвода в соответствии с данным изобретением со ссылкой на чертежи.

Например, в установке, которая расплавляет газифицируемый материал, такой как уголь и отходы, для создания горючего газа, например, в печи для газификации угля, энергоустановке с внутрицикловой газификацией угля и плавильной установке для переработки отходов или подобных им, шлак выгружается в виде золы после расплавления газифицируемого материала для создания горючего газа. Полученный шлак падает в жидкий охлаждающий агент, например, в воду, и быстро остывает с образованием стекловидного шлака. Стекловидный шлак выгружают вместе с охлаждающим агентом из плавильной установки посредством системы шлакоотвода, рассматриваемой в данном документе. Более конкретно, система шлакоотвода является системой, конструктивно выполненны 1 для сбора стекловидного шлака в резервуаре шлакоотстойнике, а затем перемещения шлака из резервуара шлакоотстойника к шлакосборнику.

Первый вариант выполнения

Ниже приведено подробное описание первого варианта выполнения системы шлакоотвода в соответствии с данным изобретением со ссылкой на фиг.1А и 1В. Пример конструкции этого варианта выполнения, показанной на фиг.1А и 1В, является примером использования с печью 1 газификации угля с целью получения горючего газа, которая является примером плавильной установки.

В системе шлакоотвода, показанной на чертежах, шлак, выгружаемый в процессе газификации угля, сбрасывается в охлаждающую шлак воду (охлаждающий агент) у нижней части указанной печи 1 (плавильной установки) и там быстро охлаждается. Шлак, превращенный таким образом в стекловидный шлак, сбрасывается вместе с охлаждающей водой из шлакозагрузочного бункера 3, выполненного у нижней части печи 1 в воронку-затвор 5 и накапливается в ней.

Воронка-затвор 5 периодически выгружает накопленный в ней шлак, при этом впускной клапан 7 у верхней части воронки-затвора закрывается для обеспечения внутреннего давления печи 1, и после этого открывается выпускной клапан 9 у нижней части воронки-затвора для выгрузки шлака вместе с охлаждающей шлак водой из системы печи 1 для газификации угля.

Снаружи печи 1 выполнен резервуар 21 для сбора выгружаемого шлака и охлаждающей шлак воды. Указанный резервуар 21 для шлака расположен под выпускным клапаном 9 воронки-затвора 5 для приема и сбора шлака и охлаждающей шлак воды, вытекающей вниз из воронки-затвора 5. Система шлакоотвода содержит пульпосодержащий резервуар 23, обеспечивающий сбор стекловидного шлака S, поступающего из резервуара шлакоотстойника 21, в воду (жидкую транспортирующую среду) для образования шлакосодержащей пульпы так, что шлак, собранный в резервуаре шлакоотстойнике 21 может быть транспортирован к шлакосборнику 13, пульпопровод 25 для обеспечения соединения между пульпосодержащим резервуаром 23 и шлакосборником 13, насос 27, расположенный в пульпопроводе 25 так, чтобы обеспечивать всасывание и подачу шлакосодержащей пульпы из пульпосодержащего резервуара 23 к шлакосборнику 13.

Резервуар шлакоотстойник 21 в верхней части имеет впускное отверстие для приема шлака S и охлаждающей воды, сбрасываемых из клапана 9 воронки-затвора. В нижней части резервуара 21 выполнена скошенная часть, способствующая концентрации шлака, оседающего вниз в охлаждающей воде во внутренней части резервуара 21, в его наиболее глубокой части. Одновременно, поскольку резервуар шлакоотстойник 21 служит для временного приема шлака S, собранного из воронки-затвора 5 в выгружающем шлак устройстве, то его емкость значительно меньше емкости шлакосборника 13, который служит для завершающего хранения шлака S.

Пульпосодержащий резервуар 23 представляет собой емкость, обеспечивающую сбор шлака S из резервуара шлакоотстойника 21 и образование из шлака S и находящейся в резервуаре 23 воды шлакосодержащей пульпы. Указанный резервуар 23 расположен рядом с резервуаром 21 для приема и сбора шлака S, транспортируемого конвейером 22 из области, смежной с наиболее глубокой частью резервуара 21. Указанный конвейер 22 конструктивно может быть выполнен небольшого размера и предназначен для непрерывной работы с обеспечением дозирования.

Поскольку пульпосодержащий резервуар 23 служит для временного приема шлака S, собираемого из резервуара шлакоотстойника 21, и образования шлакосодержащей пульпы в выгружающем шлак устройстве, то его емкость значительно меньше емкости шлакосборника 13, служащего для завершающего хранения шлака S.

Конвейер 22 для шлака, показанный на чертежах, является, например, винтовым конвейером, приводимым во вращение электродвигателем 22а и перемещающим шлак S из наиболее глубокой части резервуара 21 наклонно вверх с последующим сбрасыванием шлака S во впускное отверстие расположенного под ним резервуара 23. Соответственно, расстояние переноса конвейером 22 не накладывает существенных ограничений на конвейерную доставку, например, на угол наклона, поскольку емкость резервуара шлакоотстойника 21 значительно меньше емкости шлакосборника 13.

Отметим, что используемый в данном документе конвейер 22 не ограничивается винтовым конвейером, например, также может быть использован скребковый конвейер.

Пульпопровод 25 представляет собой путь транспортировки потока для направления шлакосодержащей пульпы, всасываемой насосом 27 из пульпосодержащего резервуара 23 с ее подачей к верхнему концу шлакосборника 13. Внутренняя поверхность указанного пульпопровода 25 предпочтительно выполнена стойкой к абразивному истиранию, поскольку внутри указанного пульпопровода вместе с водой проходит шлак S. Что касается конкретного примера обеспечения стойкости к абразивному истиранию, то эффективной является облицовка из высокохромистого чугуна, керамики, износостойкого материала и т.д. Предпочтительно, при необходимости, на смачиваемой части насоса 27 также выполнена обеспечивающая износостойкость обработка.

Впускным отверстием пульпопровода 25 служит всасывающая насадка 29, расположенная в соответствующей части пульпосодержащего резервуара 23. Указанная насадка 29 предпочтительно расположена с зазором (Н) в диапазоне 0,25d - 10d от нижней поверхности 23а резервуара 23, исходя из диаметра d насадки, как показано, например, на фиг.1В. Более конкретно отверстие насадки 29, обеспечивающей всасывание шлака S, расположено на высоте 0,25d - 10d от нижней поверхности 23а резервуара 23 с обеспечением тем самым уменьшения неоднородности плотности пульпы, всасываемой насадкой 29, и устойчивой подачи и транспортировки шлакосодержащей пульпы S с помощью насоса 27.

Выпускающее пульпу отверстие пульпопровода 25 расположено у верхнего отверстия шлакосборника 13 или, например, у верхней части внутри шлакосборника, при этом предпочтительно у верхней части шлакосборника 13 расположен фильтр-водоотделитель 31, к которому из указанного выпускного отверстия поступает шлакосодержащая пульпа. Указанный фильтр-водоотделитель 31 содержит корпус 31а контейнера с отверстием у его верхней части и сетчатый или щелевой элемент 31b, расположенный с наклоном у верхнего отверстия корпуса 31а контейнера. В этом случае сетчатый элемент 31b обезвоживает и разделяет пульпу на шлак и воду, когда пульпа, выходящая из выпускного отверстия пульпопровода 25, проходит через сетчатый элемент 31b.

Шлак S, отделенный от воды и оставшийся на сетчатом элементе 31b фильтра-водоотделителя 31, падает с откоса сетчатого элемента 31b в шлакосборник 13 за счет силы тяжести. С другой стороны, вода, отделенная сетчатым или щелевым элементом 31b фильтра-водоотделителя 31 и падающая в корпус 31а контейнера, собирается посредством обратного трубопровода 33, проходящего от нижней части корпуса 31а к пульпосодержащему резервуару 23, и используется повторно в качестве жидкой транспортирующей среды.

Шлак S, накопленный в шлакосборнике 13, соответственно транспортируется к следующему технологическому процессу, такому как удаление шлака грузовиком 35 или подобным ему, прежде, чем накопившийся объем шлака в указанном шлакосборнике не превысит заданного значения.

Более конкретно, фильтр-водоотделитель 31, выполненный у верхней части шлакосборника 13, обеспечивает разделение пульпы, которая транспортируется через пульпопровод 25, на шлак S и воду, а также быстрый сбор шлака S, отделенного от пульпы в шлакосборнике 13. Обратная линия 33 также выполнена для возврата и сбора воды, отдельно собранной фильтром-водоотделителем 31, в резервуар 23 с обеспечением тем самым повторного и циклического использования воды, отделенной фильтром-водоотделителем 31. Такое циклическое использование воды уменьшает объем воды, используемой в качестве жидкой транспортирующей среды, и создает возможность для рециркуляции и сбора шлака S, не отделенного фильтром-водоотделителем 31.

Реализация процесса разделения пульпы на шлак S и воду не ограничивается использованием фильтра-водоотделителя 31, расположенного у верхней части шлакосборника 13, указанная реализация также может быть выполнена за счет установки сетчатого или щелевого элемента внутри шлакосборника 13.

В вышеописанной системе шлакоотвода поскольку шлак S поступает из резервуара шлакоотстойника 21 в воду в резервуаре 23 с образованием шлакосодержащей пульпы, то из шлака S, выгружаемого из печи 1, образуется устойчивая шлакосодержащая пульпа с уменьшенной неоднородностью плотности, что позволяет транспортировать указанную пульпу через пульпопровод 25 к шлакосборнику 13 насосом 27. В этом случае в пульпопроводе 25, отличном от механического транспортирующего средства, например, винтового конвейера, факторы, накладывающие ограничение в отношении пути транспортировки, такие как угол транспортировки и линейное перемещение, существенно уменьшаются, что обеспечивает возможность для более гибкого проектирования прокладки пульпопровода. Таким образом, за счет подачи и транспортировки шлака S в состоянии пульпы появляется возможность для увеличения гибкости и упрощения при проектировании пульпопровода 25, а также проектировании схемы расположения шлакосборника 13.

Более конкретно, подача шлака S из резервуара 21 с помощью конвейера 22 к пульпосодержащему резервуару 23 создает возможность для уменьшения неоднородности плотности пульпы, а также стабильной транспортировки пульпы. Кроме того, поскольку высота (Н) расположения насадки 29 для всасывания шлака S соответствует высоте в диапазоне 0,25d - 10d от нижней поверхности 23а резервуара 23, исходя из диаметра d насадки, то можно уменьшить неоднородность плотности пульпы, всасываемой насадкой 29, с обеспечением тем самым также стабилизации потока пульпы, перемещаемой через пульпопровод 25.

Помимо этого, для возврата отделенной от пульпы воды, отдельно собранной фильтром-водоотделителем 31, в пульпосодержащий резервуар 23 и повторного использования этой воды для создания пульпы, выполнена обратная линия 33 с обеспечением тем самым уменьшения объема воды, используемой и сбрасываемой для перемещения шлака. Подобное снижение объема воды обеспечивает преимущество в показателях обработки отработанной воды, таких как уменьшение габарита оборудования для обработки отработанной воды.

Шлак S, не отделенный фильтром-водоотделителем 31, вместе с повторно используемой водой проводится в рециркуляционный канал для создания шлакосодержащей пульпы с обеспечением тем самым увеличения процента сбора шлака S. Более конкретно, не собранный шлак S вместе с водой проводится в рециркуляционный канал и проходит повторно через фильтр-водоотделитель 31, так что не собранный шлак S может быть собран после повторного прохождения через фильтр-водоотделитель 31, при этом может быть увеличен процент сбора шлака S.

Второй вариант выполнения

Далее приведено подробное описание второго варианте выполнения системы шлакоотвода в соответствии с данным изобретением со ссылкой на фиг.2. Одинаковые с вышеописанным вариантом выполнения номера позиций относятся к одинаковым компонентам, поэтому подробные описания этих компонентов будут опущены.

В этом варианте выполнения у нижнего конца восходящей части пульпопровода 25 расположен резервуар-приемник 45 для осаждаемого шлака, снабженный впускным двухпозиционным клапаном 41 и выпускным клапаном 43. Более конкретно, восходящий пульпопровод 25а, выполненный посредством вертикального расположения пульпопровода 25, снабжен пульпопроводом 25b для осаждаемого шлака, ответвляющимся вниз от самого нижнего конца, то есть от самой нижней части восходящего пульпопровода 25а, при этом для указанного пульпопровода 25b выполнен резервуар-приемник 45 для осаждаемого шлака, снабженный впускным двухпозиционным клапаном 41 и выпускным клапаном 43.

К указанному резервуару-приемнику 45 присоединен подающий промывочную воду водопровод 47, который служит в качестве подводящего водопровода, обеспечивающего подачу промывочной воды (промывающей шлак) в данный резервуар.

В выполненной таким образом системе шлакоотвода даже если и возникнет непредвиденный сбой в технологической линии, то имеется возможность для предотвращения закупорки пульпопровода 25 остаточным шлаком S легко обеспечить следующий запуск. Отметим, что оба вышеуказанные впускной двухпозиционный клапан 41 и выпускной клапан 43 при нормальной работе находятся в закрытом положении.

Конкретнее, при нормальной работе впускной клапан 41 находится в закрытом положении, так что пульпопровод 25 и резервуар-приемник 45 изолированы друг от друга, соответственно пульпа перемещается через пульпопровод 25 к шлакосборнику 13, аналогично вышеописанному варианту выполнения, в котором отсутствует резервуар-приемник 45 для осаждаемого шлака.

Однако если в технологической линии системы шлакоотвода возникает непредвиденное отключение, то насос 27 прекращает работу, так что поток, проходящий через пульпопровод 25, также прекращает движение. В результате отключения внутри пульпопровода 25 остается шлакосодержащая пульпа, при этом шлак S, который должен быть отделен из указанной пульпы, с течением времени будет оседать вниз в воде за счет силы тяжести.

Если шлак S при оседании вниз осаждается у нижней части восходящего пульпопровода 25а, то указанное осаждение будет препятствовать прохождению потока при следующем запуске после возобновления работы при устранении отключения, что затруднит выполнение плавного запуска.

Для решения этой проблемы при возникновении отключения в технологической линии впускной клапан 41 резервуара-приемника 45 переводится в открытое состояние за весьма короткое время с момента возникновения отключения с тем, чтобы собрать шлак S, оставшийся в восходящем пульпопроводе 25а. В результате приведения клапана 41 в открытое состояние пульпа, находящаяся в пульпопроводе 25а, будет проходить для сбора шлака в резервуар-приемник 45, расположенный в самой нижней части данного пульпопровода за счет силы тяжести.

Шлак S, собранный в резервуаре-приемнике 45, выводится в шлакосборник 13 через пульпопровод 25 посредством промывочной воды, подаваемой от указанного водопровода 47 промывочной воды. При этом впускной клапан 41 переводится в открытое состояние, а выпускной клапан 43 остается в закрытом состоянии.

После завершения промывки, при которой приблизительно полный объем шлака S, собранного в резервуаре-приемнике 45, выводится в шлакосборник 13, впускной клапан 41 резервуара-приемника 45 переводится в закрытое состояние. Отметим, что выпускной клапан 43 переводится в открытое состояние во время очистки и выпуска остаточного шлака S из резервуара-приемника 45 и слива воды, или подобных им.

В вышеописанной системе шлакоотвода даже если в технологической линии возникает сбой, то имеется возможность предотвращения закупорки пульпопровода 25, обусловленной оседанием или осаждением остаточного шлака S в пульпопроводе. В этом случае, после возникновения сбоя в технологической линии внутреннюю часть пульпопровода 25, а также резервуара-приемника 45 промывают, быстро обеспечивая тем самым плавный запуск в момент возобновления работы после устранения отключения.

Третий вариант выполнения

Далее приведено подробное описание третьего варианте выполнения выгружающего шлак устройства в соответствии с данным изобретением со ссылкой на фиг.3. Одинаковые с вышеописанным вариантом выполнения номера позиций относятся к одинаковым компонентам, поэтому подробные описания этих компонентов будут опущены.

В этом варианте выполнения вместо фильтра-водоотделителя 31, расположенного у верхней части шлакосборника 13, выполнен фильтр-водоотделитель 31А, расположенный на боковой стороне шлакосборника 13А.

Этот фильтр-водоотделитель 31А служит для разделения пульпы на шлак и воду после того, как вышедшая из выпускного отверстия пульпопровода 25 пульпа поступает в шлакосборник 13А. Более конкретно, фильтр-водоотделитель 31А выполнен так, что боковая поверхность шлакосборника 13А, т.е. его корпуса или конусообразной части, выполнена посредством сетчатого или щелевого элемента, имеющего достаточно маленькие отверстия для того, чтобы шлак S не прошел через них.

Кроме того, на нижней периферии шлакосборника 13А выполнен резервуар 32 для приема отделенной воды, прошедшей через фильтр-водоотделитель 31А. Для повторного использования собранной воды, обратная линия 33, проходящая от резервуара 23, присоединена к нижней части указанного резервуара 32.

В системе шлакоотделения, выполненной подобным способом, исключен фильтр-водоотделитель 31, расположенный у верхней части шлакосборника 13, вместо которого на боковой стороне шлакосборника 13А выполнен фильтр-водоотделитель 31А, что позволяет придать ему большую площадь с обеспечением тем самым быстрой оптимизации плотности пульпы - 28% по массе или менее того, предпочтительно 6% по массе или менее того.

За счет возможности обеспечения большей площади фильтра-водоотделителя 31А его отверстия могут быть уменьшены (3-8 мм, предпочтительно 5 мм). Помимо этого, пульпа при прохождении через фильтр-водоотделитель 31А разделяется, а шлак S, осаждаемый в шлакосборнике 13А, служит в качестве фильтрующего слоя, который таким образом обеспечивает уменьшение концентрации частиц шлака S, поступающего в циркуляционную воду, отделенную посредством фильтра-водоотделителя 31А и проходящую через обратную линию 33 обратно к пульпосодержащему резервуару 23. Таким образом, так как обратная линия 33 находится в контакте с циркуляционной водой, проходящей обратно к резервуару 23, то срок службы материала трубопровода, или подобного ему, может быть увеличен, поскольку может быть уменьшено истирание, создаваемого потоком шлака S.

В соответствии с вышеописанным вариантом выполнения из шлака S, выпускаемого из плавильной установки, такой как печь 1 для газификации, образуется устойчивая шлакосодержащая пульпа с уменьшенной неоднородностью плотности, так что указанную пульпу можно перемещать через пульпопровод 25 к шлакосборнику 13 с помощью насоса 27, при этом обеспечивается высокая степень гибкость проектирования указанного тракта и подобного ему. В результате такого решения можно получить высоконадежную систему шлакоотделения, обеспечивающую высокую гибкость планирования схемы расположения и способную к устойчивой выгрузке шлака при низких издержках. Соответственно, оборудование установки, такое как печь 1 для газификации, выполненное с указанной системой шлакоотделения, может обеспечить снижение исходных затрат и издержек на техническое обслуживание, а также высокую степень надежности.

В частности, высота (Н) расположения насадки 29 для всасывания шлака S задана в диапазоне 0,25d - 10d от нижней поверхности 23а пульпосодержащего резервуара 23, исходя из диаметра (d) насадки, как показано, например, на фиг.1В. Более конкретно местоположение отверстия насадки 29, обеспечивающей всасывание шлака S, находится на высоте 0,25d - 10d, или что-то около этого, от нижней поверхности 23а резервуара 23 с обеспечением тем самым уменьшения неоднородности плотности пульпы и обеспечения устойчивой транспортировки пульпы.

Кроме того, обратная линия 33, выполненная для возврата отделенной от пульпы воды к пульпосодержащему резервуару 23, уменьшает используемый объем воды, которая является жидким транспортирующим средством, так что имеется возможность для рециркуляции и сбора неотделенного шлака фильтром-водоотделителем 31.

Данное изобретение не ограничивается вышеуказанными вариантами выполнения, при этом возможно внесение соответствующих модификаций без отклонения от объема правовой охраны данного изобретения.

Номера позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| Одностадийная система плавления никеля и одностадийный способ плавления никеля | 2021 |

|

RU2769534C1 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 2020 |

|

RU2746623C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ПАРОПЫЛЕГАЗОВЫХ ПОТОКОВ В ГАЗОХОДАХ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495344C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2012 |

|

RU2606135C2 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

| СИСТЕМА ТРАНСПОРТИРОВКИ ТВЕРДЫХ ВЕЩЕСТВ И ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2562685C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВОДА ТОНКОДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННЫЙ СЛОЙ ВОССТАНОВИТЕЛЬНОГО АГРЕГАТА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2013 |

|

RU2630136C2 |

Изобретение относится к оборудованию, используемому при выработке горючего газа в печи для газификации и плавления газифицируемого материала. Система шлакоотвода для отвода шлака из указанной печи включает устройство для быстрого охлаждения шлака, выгружаемого из печи в жидком охлаждающем агенте с получением стекловидного шлака, резервуар шлакоотстойника для сбора шлака вместе с охлаждающим агентом, пульпосодержащий резервуар, обеспечивающий прием шлака из резервуара шлакоотстойника в воду для получения шлакосодержащей пульпы, шлакосборник, устройство, подающее шлак из резервуара шлакоотстойника в пульпосодержащий резервуар, пульпопровод для соединения пульпосодержащего резервуара и шлакосборника, насос, выполненный с возможностью всасывания шлакосодержащей пульпы из пульпосодержащего резервуара и ее подачи к шлакосборнику, и всасывающую насадку диаметром d, расположенную во впускном отверстии пульпопровода и размещенную с зазором 0,25d-10d от нижней поверхности пульпосодержащего резервуара. Шлакосборник снабжен фильтром-водоотделителем, обеспечивающим разделение шлакосодержащей пульпы, выходящей из выпускного отверстия пульпопровода, на шлак и воду. Изобретение обеспечивает устойчивую и надежную выгрузку шлака из печи. 5 з.п. ф-лы, 4 ил.

1. Система шлакоотвода для отвода шлака, полученного при выработке горючего газа в печи для газификации и плавления газифицируемого материала, включающая устройство для быстрого охлаждения шлака, выгружаемого из печи, в жидком охлаждающем агенте с получением стекловидного шлака, резервуар шлакоотстойника для сбора шлака вместе с охлаждающим агентом, пульпосодержащий резервуар, обеспечивающий прием шлака из резервуара шлакоотстойника в воду для получения шлакосодержащей пульпы, шлакосборник, устройство, подающее шлак из резервуара шлакоотстойника в пульпосодержащий резервуар, пульпопровод для соединения пульпосодержащего резервуара и шлакосборника, насос, выполненный с возможностью всасывания шлакосодержащей пульпы из пульпосодержащего резервуара и ее подачи к шлакосборнику, причем шлакосборник снабжен фильтром-водоотделителем, обеспечивающим разделение шлакосодержащей пульпы, выходящей из выпускного отверстия пульпопровода, на шлак и воду, и всасывающую насадку диаметром d, расположенную во впускном отверстии пульпопровода и размещенную с зазором 0,25d-10d от нижней поверхности пульпосодержащего резервуара.

2. Система по п.1, в которой указанный фильтр-водоотделитель расположен у верхней части шлакосборника.

3. Система по п.1, в которой указанный фильтр-водоотделитель расположен на боковой поверхности шлакосборника.

4. Система по п.2, которая дополнительно содержит обратный трубопровод для возврата и сбора воды, собранной отдельно посредством фильтра-водоотделителя, к пульпосодержащему резервуару.

5. Система по п.3, которая дополнительно содержит обратный трубопровод для возврата и сбора воды, собранной отдельно посредством фильтра-водоотделителя, к пульпосодержащему резервуару.

6. Система по любому из пп.1-5, в которой пульпопровод выполнен с восходящей частью, и которая дополнительно содержит резервуар-приемник для осаждаемого шлака, снабженный впускным двухпозиционным клапаном и выпускным клапаном, размещенный у нижнего конца восходящей части пульпопровода и присоединенный к трубопроводу для подачи в него промывочной воды.

| JP 2003518157 A, 03.06.2003 | |||

| JP 2003088832 A, 25.03.2003 | |||

| JP 52151692 A, 16.12.1977 | |||

| JP 8143154 A, 04.06.1996 | |||

| Установка для припечной грануляции металлургических шлаков | 1979 |

|

SU775068A1 |

| Устройство для гранулирования и транспортирования доменных шлаков при помощи воды под напором | 1933 |

|

SU35040A1 |

Авторы

Даты

2014-05-20—Публикация

2010-07-26—Подача