Изобретение относится к установкам для производства минераловатных теплоизоляционных изделий и может найти применение в промышленности строительных материалов.

Известна поточная линия для изготовления минераловатных теплоизоляционных изделий, содержащая плавильный агрегат, центробежный волокнообразователь, камеру волокноосаждения с соединенными между собой входной и выходной зонами, смеситель, пульпопровод, формовочный конвейер и камеру термообработки [1]

Недостатком известной линии является возможность попадания в пульпу настылей и шламовых включений, образующихся в процессе переработки расплава в волокно, а также уноса с отсасываемыми из камеры волокноосаждения газами волокна микро- и ультратонких фракций.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является поточная линия для изготовления минераловатных теплоизоляционных плит, содержащая волокнообразователь, соединенный Г-образным патрубком для подачи волокновоздушной смеси с камерой волокноосаждения, в нижней части которой расположен смеситель со шламоотстойником, пульпопровод, бассейн для пульпы, формовочный конвейер и камеры термообработки [2]

Однако и в этой линии унос наиболее ценных микро- и ультратонких фракций волокна с отсасываемыми из камеры волокноосаждения газами достигает 30% что приводит к снижению выхода готовой продукции, ухудшению ее качества и к загрязнению окружающей атмосферы.

Изобретение направлено на решение задачи резкого уменьшения уноса волокна микро- и ультратонких фракций.

Решается поставленная задача тем, что известная поточная линия, содержащая плавильный агрегат, волокнообразователь, соединенный патрубком для подачи волокновоздушной смеси с камерой волокноосаждения, расположенный под ней смеситель, соединенный пульпопроводом с бассейном пульпы, над которым установлен формовочный барабан с емкостью для сбора фильтрата, снабжена установленной в камере волокноосаждения над выходным отверстием патрубка для подачи волокновоздушной смеси массообменной решеткой со слоем фильтрующей жидкости, пространство на которой сообщено с емкостью для сбора фильтрата для его подачи на массообменную решетку с пульпопроводом для удаления отфильтрованного волокна.

Совокупность существенных признаков изобретения позволяет практически полностью предотвратить унос волокна микро- и ультратонких фракций с отсасываемыми из камеры волокноосаждения газами за счет организации барботажа потока волокновоздушной смеси через слой жидкости оборотного фильтрата, покрывающего массообменную решетку. При этом осуществляется захват жидкостью продуваемых вместе с воздухом волокон и сброс их в смеситель через отверстия решетки и непосредственно в пульпопровод через соединяющий надрешеточное пространство и пульпопровод перелив. Одновременно обеспечивается экологическая чистота выбросов из камеры волокноосаждения.

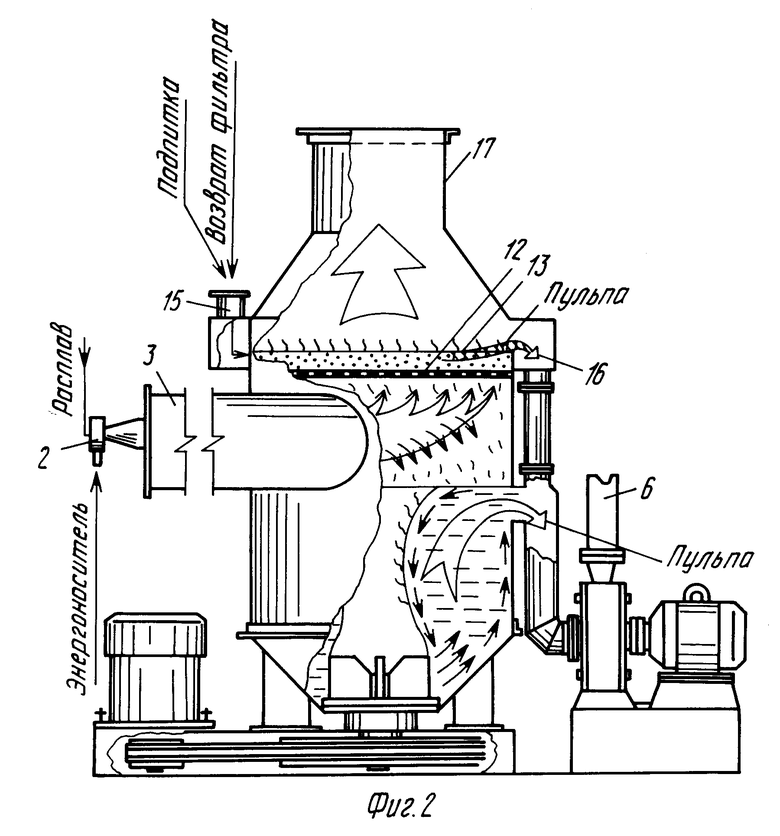

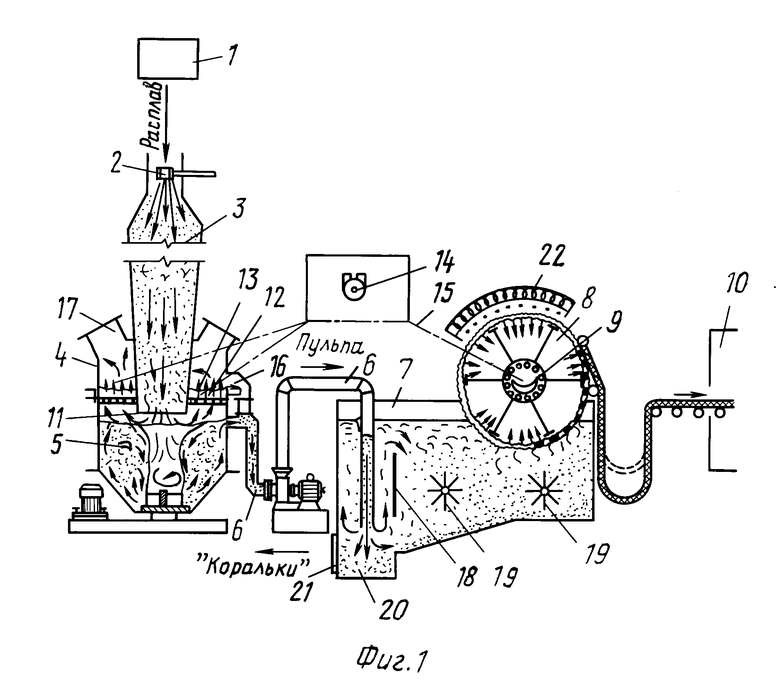

На фиг.1 схематически представлена предлагаемая поточная линия, продольный разрез; на фиг. 2 вариант компоновки узла волокнообразования и камеры волокноосаждения.

Поточная линия содержит плавильный агрегат 1, волокнообразователь, например эжекционно-акустическую головку 2, соединенную цилиндрическим патрубком 3 для подачи волокновоздушной смеси с камерой 4 волокноосаждения, под которой установлен смеситель 5, соединенный пульпопроводом 6 с бассейном 7 для пульпы, над которым установлен формовочный конвейер 8, выполненный в виде барабанного вакуум-фильтра, с емкостью 9 для сбора фильтрата, покрытого фильтровальной сеткой, и камеру 10 термообработки. В камере 4 волокноосаждения над входным окном 11 патрубка 3 установлена массообменная решетка 12, пространство 13 над которой соединено с помощью рециркуляционного насоса 14 и трубопровода 15 с емкостью 9 для сбора фильтрата и с помощью перелива 16 с пульпопроводом 6. При этом трубопровод 15 и перелив 16 размещены диаметрально противоположно. Камера 4 волокноосаждения посредством патрубков 17, расположенных в ее верхней части, соединена с системой вакуум-отсоса (не показана). Бассейн 7 для пульпы снабжен успокоительной перегородкой 18, мешалками 19 и карманом 20 для сбора корольков с заглушкой 21. Над барабаном 8 смонтирована система 22 предварительной сушки сформованного картона.

Поточная линия работает следующим образом.

Перегретый до 1450-1500оС минеральный расплав, получаемый в плавильном агрегате 1, например в электродуговой печи, из шихты горных пород, содержащей, например, 70% базальта и 30% доломита, подается через калиброванную фильеру с дебитом 300 кг/ч к эжекционно-акустической головке 2 на раздув в микро-, ультрасупертонкие волокна. При этом факел раздува может быть ориентирован вертикально вниз, под углом к горизонту или горизонтально (см. фиг. 2). Раздув осуществляют в цилиндрический патрубок 3 длиной 4-8 м и диаметром 0,5 м. В патрубке 3 с помощью системы вакуум-отсоса создается разрежение 10-40 мм вод. ст. обеспечивающее высокие скорости транспортировки волокна. Соответственно ориентации раздува патрубок 3 входит в камеру 4 волокноосаждения под углом горизонтально или вертикально. Объем камеры 4 волокноосаждения, под которой установлен роторный смеситель 5, значительно превышает объем патрубка 3, результатом чего является резкое торможение воздушно-волокнистой смеси при влете в камеру 4. При этом часть волокна в результате торможения воздушно-волокнистой массы и под воздействием струй жидкости оборотного фильтрата, проливающихся через отверстия массообменной решетки 12, установленной в камере 4 волокноосаждения над входным окном 11 патрубка 3, осаждается в смеситель 5. Другая часть волокновоздушной смеси барботируется струями через слой жидкости на массообменной решетке 12. При этом происходит захват жидкостью продуваемых с воздухом волокон и сброс их в пульпу, причем сброс волокон осуществляется как через отверстия в массообменной решетке 12 в смеситель 5, так и через перелив 16 непосредственно во всасывающий патрубок пульпопровода 6. Высота слоя жидкости-оборотного фильтрата, поступающего в надрешеточное пространство 13 по трубопроводу 15 из емкости для сбора фильтрата, поддерживается в пределах 50-100 мм, что достигается соответствующим подбором скоростей просасываемого воздуха и живого сечения решетки 12. При отсутствии прососа, т.е. при отключенной системе вакуум-отсоса, решетка 12 не в состоянии удерживать на себе жидкость. Готовая пульса с концентрацией 1,5-3,0% выдается из смесителя 5 через пульпопровод 6 в бассейн 7. В бассейне 7 "корольки" выпадают из потока пульпы и собираются в кармане 20 и периодически удаляются из него при открытой заглушке 21. Пульпа перемешивается с помощью мешалок и насасывается тонким слоем на поверхность барабанного формирующего вакуум-фильтра 8 с наружной фильтрующей поверхностью, например, типа Б-1-1,6/06.

Принцип работы барабанного вакуум-фильтра заключается в следующем. В бассейн 7, заполненный волокнистой пульпой, погружается барабан 8, покрытый фильтровальной сеткой. Во внутренней части барабана 8 создается разрежение от вакуум-насоса (на показан). За счет разности давлений внутри и снаружи фильтровальной сетки вода из пульпы просачивается через фильтровальную сетку, а отфильтрованная взвесь в виде волокон задерживается на ней, образуя заданной толщины рыхлый слой.

Фильтрат, т.е. жидкость, прошедшая через фильтровальную сетку, попадает с помощью специальной распределительной головки (не показана) в накопительную емкость 9 (рессивер) для повторного использования.

При вращении барабана рыхлый слой высаженного на сетку волокна выносится из бассейна 7. Под действием вакуума через отфильтрованный слой волокон происходит просасывание атмосферного воздуха, удаление избыточной влаги и уплотнение слоя. При дальнейшем вращении барабана и переключении режимов работы головки зона просушки и уплотнения слоя сменяется зоной отдувки, в которой действие вакуума прекращается и подводится сжатый воздух, отдувающий картон-сырец от поверхности сетки. Процесс в бассейне 7 непрерывно повторяется в описанной последовательности, а полученное на сходе с барабана полотнище картона-сырца направляется в сушилку 10.

Количество и тип вакуум-насосов (не показаны) выбираются исходя из концентрации и уровня пульпы в бассейне, площади фильтровальной поверхности, а также удельного расхода воздуха, необходимого для фильтрации. На каждый 1 м2 фильтрующей поверхности обычно требуется 0,5-0,8 м3/мин воздуха. Наиболее эффективно вакуум-фильтры работают при величине вакуума в головках не менее 500 мм рт.ст. при этом удельный расход воздуха составляет 0,8 м3/мин˙м2.

Сушка картона-сырца осуществляется в проходных сушилках с роликовым подом при температуре (в зависимости от вида связующего) 200-500оС.

На выходе из сушила полотнище картона разрезается ножами продольно-поперечной резки на мерные листы, которые пакетируются в стопы, упаковываются, маркируются и транспортируются на склад готовой продукции.

Плотность картона 120-250 кг/м3; толщина 8-25 мм.

В процессе формования картону можно придать поверхностное рифление или фасонное тиснение с целью повышения адгезионной способности при склеивании в блоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп" | 1977 |

|

SU732223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

Изобретение относится к установкам для изготовления минераловатных теплоизоляционных изделий и может найти применение в промышленности строительных материалов. Сущность изобретения: поточная линия содержит плавильный агрегат 1, волокнообразователь, например, эжекционно-акустическую головку 2, соединенную цилиндрическим патрубком 3 для подачи волокновоздушной смеси с камерой 4 волокноосаждения, под которой установлен смеситель 5 соединенный пульпопроводом 6 с бассейном 7 для пульпы, над которым установлен формовочный конвейер 8, выполненный в виде барабанного вакуумфильтра, с емкостью 9 для сбора фильтрата, покрытого фильтровальной сеткой, и камеру термообработки. В камере 4 над входным окном 11 патрубка 3 установлена массообменная решетка 12, пространство 13 над которой соединено с помощью рециркуляционного насоса 14 и трубопровода 15 с емкостью 9 для сбора фильтрата и с помощью перелива 16 с пульпопроводом 6. При этом трубопровод 15 и перелив 16 размещены диаметрально противоположно. Камера 4 волокноосаждения соединена с системой вакуумотсоса посредством патрубков 17. Бассейн 7 снабжен успокоительной перегородкой 18, мешалками 19 и карманом 20 для сбора корольков с заглушкой 21. Над барабаном 8 конвейера смонтирована система предварительной сушки сформованного картона. 2 ил.

ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА, содержащая плавильный агрегат, волокнообразователь, соединенный патрубком для подачи волокновоздушной смеси с камерой волокноосаждения, расположенный под ней смеситель, соединенный пульпопроводом с бассейном пульпы, над которым установлен формовочный конвейер с емкостью для сбора фильтрата, и камеру термообработки, отличающаяся тем, что она снабжена установленной в камере волокноосаждения над выходным отверстием патрубка для подачи волокновоздушной смеси массообменной решеткой со слоем фильтрующей жидкости, пространство на которой сообщено с емкостью сбора фильтрата для его подачи на массообменную решетку и с пульпопроводом для удаления отфильтрованных волокон.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-05-10—Публикация

1992-06-15—Подача