Изобретение относится к способам и оборудованию для обработки и утилизации отработанной футеровки тигля или ванны, используемой для электролитической плавки окиси алюминия в расплавленном криолите, путем сжигания и газификации для того, чтобы сделать остатки отработанной футеровки пригодными для повторного использования или захоронения их в виде нетоксичных отходов.

Алюминий как металл производят в настоящее время путем электролитического восстановления окиси алюминия в ванне с расплавом криолита. Электролитические алюминиевые плавильные ячейки (электролизеры) промышленного масштаба представляют собой огромные стальные трубообразные контейнеры. Внутри каждой электролитической ячейки (электролизера) имеется катодное отделение или полость, футерованная углеродсодержащими, предварительно обожженными блоками катодного отделения. При высоких температурах процесса электролитического восстановления углеродистый материал футеровки постепенно стареет и разрушается со временем, насыщается веществами ванны. Углеродистая футеровка вместе с изолирующей футеровкой должна быть удалена. Удаленный материал называется "отработанной футеровкой".

Отработанная футеровка не может быть сразу же захоронена, поскольку содержание цианида находится в диапазоне от около 1000 до 2000 частей на миллион. Отработанная футеровка также имеет высокое содержание выщелачиваемых фторидов, уровень которых составляет, например, около 3000-8000 мг/л. Общее содержание фторидов в отработанной футеровке обычно находится в диапазоне от около 14 до 18% по весу.

Для извлечения солей фторидов и окиси алюминия из материала отработанной футеровки были опробованы несколько различных усовершенствованных способов.

В патентах США N 4889695, N 4114832 и N 4444740 описана обработка отработанной футеровки путем выщелачивания щелочным раствором.

Современные процессы, пригодные для удаления и извлечения фторидов из отработанной футеровки или для пиролиза фторидов, являются неэффективными для утилизации в промышленных количествах отработанной футеровки, содержащей фториды и цианиды. В патенте США N 5143001 описана обработка отработанной футеровки алюминиевых электролитических ячеек (электролизеров) и стабилизация выщелачиваемых веществ путем нагревания в тонко измельченном виде с двуокисью кремния или кремнеземом, водой и добавляемым кислородом в циклонной печи. В патенте США N 4993323 описана обработка отработанной футеровки и контроль состава золы путем использования специальных добавок в вертикальном псевдоожиженном слое.

В патентах США N 4956158 и 5024822 на имя Нгуена и Хиттнера описаны способы обработки и газификации отработанной футеровки в двух печах или двух греющих зонах.

В патентах США N 5081937 и 5020455 описана обработка материалов отходов в расплавленном состоянии. Патенты США N 5081937 и 5020455 не направлены на обработку отработанной футеровки, но описывают обработку порошкообразного углеродистого материала во вращающейся печи. В патентах используют множество зон нагревания или сжигания в качестве первого этапа в сжигающей печи для получения негорючего материала отходов, который затем превращается в жидкий шлак.

В патенте США N 5100314 описано устройство для инжектирования восстановителя (или восстановительного агента) во вспомогательную (восстановительную) зону вращающейся печи. В патенте США N 4763585 описана обработка отработанной футеровки от производства металлического алюминия путем измельчения и последующего сжигания с добавками для нанесения покрытия на измельченную футеровку для предотвращения агломерации ее в зоне сжигания. В патенте США N 3878287 описана вращающаяся печь с загрузкой гранулированного материала посредством инжектирования газа в печь.

В патенте США N 3182980 описана вращающаяся печь, в которой зона подогрева и восстановительная зона печи физически не разделены. На разгрузочном конце печи расположена горелка 38. В патенте США N 4312637 описано устройство для удаления шлака из генератора газификации. В патенте США N 5086716 описана вращающаяся печь для сжигания твердых отходов, содержащая горелку на разгрузочном конце в сочетании с противотоком газового потока. В патенте США N 4519814 описана горелка 46, направленная непосредственно на выгружаемый материал, например, стекло, для поддержания материала в расплавленном состоянии. В патенте США N 3508742 описана горелка вращающейся печи 10, расположенная на разгрузочном конце печи. В патенте США N 2878004 описана вращающаяся печь и горелка, направленная на разгрузочный конец печи. Патенты США N 4303908, N 4303909, и N 4209292 являются примерами множества патентов, относящихся к механической схеме вращающейся печи и механизмам для подачи дымового или отходящего газа в газовые сопла в движущейся вращающейся части.

Изобретением решается задача обеспечения обработки отработанной футеровки от электролитической плавки алюминия в степени, достаточной для повторного использования или захоронения в виде нетоксичных отходов.

Сформулированная задача решается за счет того, что в способе обработки отработанной футеровки от электролитической плавки алюминия, включающем нагревание отработанной футеровки, нагревание осуществляют путем подачи отработанной футеровки в ванну солевого расплава, содержащего соли натрия, кальция, кремния и фториды, во вращающейся обжиговой печи при температуре солевой ванны в диапазоне 1100-1250oC и поддержания бассейна ванны солевого расплава с отработанной футеровкой по всей полной длине вращающейся печи, с добавлением твердых окисляющих и газифицирующих соединений для уменьшения содержания углерода в ванне, добавлением кремнистого материала в ванну расплава, и расплав охлаждают для образования стекловидного осадка, пригодного для захоронения.

Способ обработки отработанной футеровки может дополнительно включать добавление твердого окисляющего и газифицирующего соединения в ванну солевого расплава для сжигания углерода с образованием моноокиси углерода.

Температуру солевого расплава поддерживают выше 1150oC.

Температуру солевого расплава поддерживают в интервале температур от 1150 до 1250oC.

В способе обработки отработанной футеровки можно использовать окисляющее соединение, содержащее карбонат кальция.

Нагревание и подачу отработанной футеровки, кремнистого материала и окисляющего соединения с образованием гомогенного расплава осуществляют во вращающейся обжиговой печи.

Глубину ванны расплава во вращающейся печи поддерживают, по меньшей мере, около 24 дюймов (60,96 см).

Подачу отработанной футеровки, кремнистого материала и окисляющего соединения осуществляют для регулирования вязкости солевого расплава в диапазоне от 1 до 70 пуаз и поддерживают солевую ванну в расплавленном состоянии от входного до разгрузочного конца вращающейся печи до охлаждения для образования стекловидного остатка.

Способ обработки отработанной футеровки включает сбор выпускаемых из вращающейся печи газов и удаление из них фторидов.

Сформулированная техническая задача решается также за счет того, что в установке для обработки отработанной футеровки от электролитической плавки алюминия, включающей печь для нагревания отработанной футеровки, печь для нагревания до образования расплава выполнена в виде вращающейся обжиговой печи, содержащей средство для подачи кремнистого материала в отработанную футеровку, средство для поддержания ванны расплава отработанной футеровки во вращающейся обжиговой печи, камеру фриттования стекла для приема остаточного расплава из разгрузочного конца вращающейся обжиговой печи и средство для извлечения фторида из отходящего газа вращающейся обжиговой печи.

Вращающая печь характеризуется величиной отношения длины печи к диаметру L / D > 4.

Установка может быть снабжена отапливаемым газом нагревателем со спутным потоком газа.

Установка снабжена средством предварительного измельчения части отработанной футеровки перед загрузкой во вращающуюся обжиговую печь.

Установка снабжена средством для инжектирования измельченных частиц отработанной футеровки во вращающуюся печь.

Средство для инжектирования части уменьшенного размера отработанной футеровки снабжено средством для распределения или рассредотачивания частиц уменьшенного размера отработанной футеровки по всей расчетной площади вращающейся обжиговой печи.

Для решения сформулированной технической задачи инжекционная система загрузки для подачи в печь отработанной футеровки от электролитической плавки алюминия, содержащая средство инжектирования отработанной футеровки во входной конец печи, содержит средство для рассредотачивания во вращающейся печи отработанной футеровки, инжектируемой через средство инжектирования, средство определения температуры в заданной точке ванны расплава на входном конце вращающейся печи и средство для настройки и регулирования характера распределения или рассредотачивания отработанной футеровки для создания заданного монотонного температурного профиля на входном конце вращающейся обжиговой печи.

Средство инжектирования содержит, по меньшей мере, один трубопровод пневматического распылителя для инжектирования воздуха.

По меньшей мере, один трубопровод распылителя воздуха расположен под углом к горизонтали, направлен вниз, и угол составляет около 20-40o с горизонталью.

Инжекционная система загрузки может содержать множество распылителей воздуха, при этом первый распылитель установлен под высоким углом прицеливания у загрузочного конца вращающейся печи в положении обеспечения продувки загрузки отработанной футеровки с короткой траекторией вниз на поверхность ванны возле загрузочного конца вращающейся печи, а другой распылитель воздуха установлен с низким углом прицеливания, ориентированным для обеспечения продувки загрузки отработанной футеровки с длинной траекторией для распыления загрузки отработанной футеровки по большей площади поверхности ванны на впускном участке вращающейся печи.

Инжекционная система загрузки может содержать средство измельчения отработанной футеровки до размера частиц в пределах около 1/8 дюйма (0,32-0,96 см), при этом средство измельчения твердой отработанной футеровки установлено на участке, предшествующем месту подачи распыляемого воздуха.

Сформулированная техническая задача решается также за счет того, что устройство обработки отходов утилизации отработанной футеровки, содержащее вращающуюся печь с газовым отоплением со спутным потоком газа и ванной расплава отработанной футеровки, средством закалки и охлаждения золы и приема остаточного расплава из разгрузочного конца вращающейся печи, снабжено вспомогательной камерой сжигания (топочной камерой) для поддержания расплава в нагретом состоянии у разгрузочного конца вращающейся печи, и переходной камерой с нисходящим дутьем для вывода отходящих газов из вращающейся печи во вспомогательную топочную камеру, компенсирования передача расширения и уплотнения вращающейся печи.

Отношение длины вращающейся печи к диаметру (L/D) составляет, по меньшей мере, около 4.

Отношение длины вращающейся печи к диаметру (L/D) составляет, по меньшей мере, около 5.

Для нагруженной площади печи составляет около 10±2%.

Устройство может содержать пневматический питатель-распылитель на входном конце вращающейся печи.

Устройство по п. 25 может содержать радиационную оптическую систему для измерения температуры ванны печи.

Устройство по п. 26 содержит средство смешивания питающих материалов и средство настройки и регулирования смешивающего средства в ответ на сигналы от оптической радиационной системы измерения температуры ванны печи.

В дальнейшем изобретение поясняется чертежами, на которых:

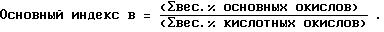

фиг. 1A, 1B и 1C схематически изображают технологическую схему оборудования управления промышленными отходами (IWMF) для обработки и утилизации отработанной футеровки в серийном производстве алюминия путем электролитической плавки окиси алюминия в криолите;

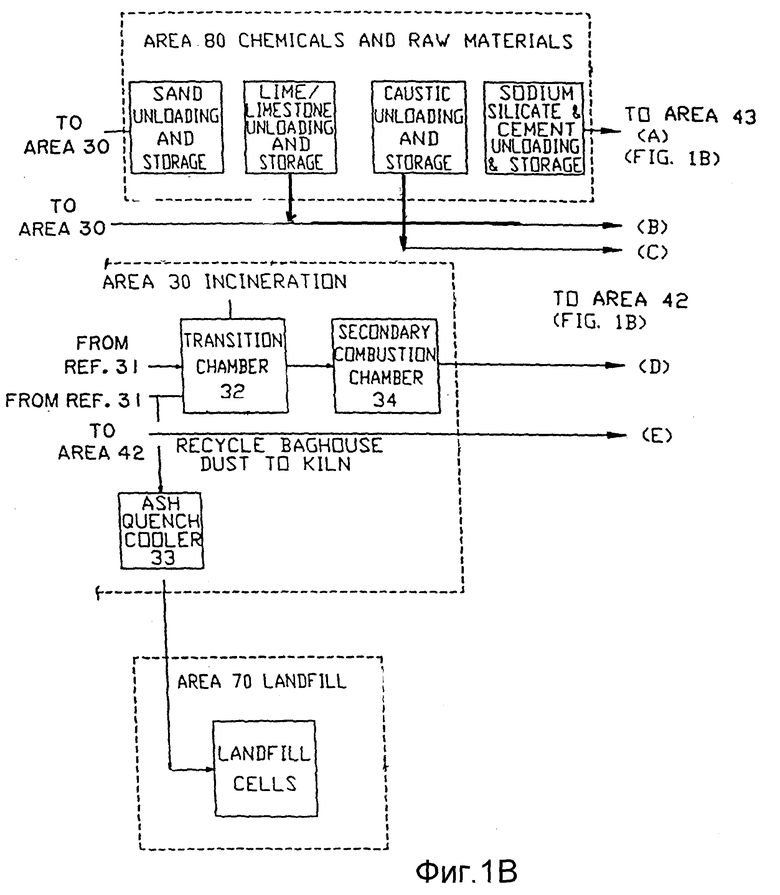

фиг. 2 схематически изображает вид в вертикальном боковом разрезе устройства и процесса, согласно настоящему изобретению, включающего систему пневматической подачи и распределения, вращающуюся печь, переходную камеру, гаситель золы и охладитель и вспомогательную камеру сжигания;

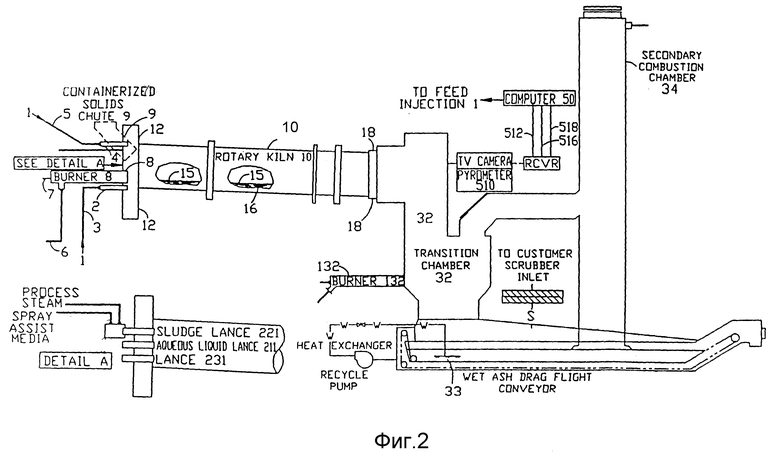

фиг. 3A изображает вид спереди в вертикальном разрезе;

фиг. 3B изображает вид сбоку в вертикальном разрезе загрузочного конца вращающейся печи согласно настоящему изобретению;

фиг. 4 изображает вертикальный разрез порога разгрузочного конца вращающейся печи согласно настоящему изобретению;

фиг. 5 изображает температурный профиль для соответствующего техническим условиям распределения температур от загрузочного конца печи до ее разгрузочного конца для вращающейся печи, согласно настоящему изобретению;

фиг. 6 изображает логическую и технологическую схему, показывающую решения процесса при регулировании температурного профиля в расплавленной ванне отработанной футеровки в соответствии с настоящим изобретением.

Согласно фигурам 1A и 1B на них изображена технологическая схема оборудования для управления промышленными отходами (IWMF) для обработки и утилизации отработанной футеровки от промышленного процесса производства алюминия путем электролитической плавки окиси алюминия в криолите. Оборудование для управления промышленными отходами (IWMF) включает зоны хранения, химической обработки, обжига и прокаливания во вращающейся печи, отверждение стекла, вулканическое отверждение и надежное захоронение для обработки, хранения и утилизации нетоксичных материалов отходов отработанной футеровки.

На фигурах 1A и 1B показано оборудование, разделенное на отдельные участки. Общая площадь для приема материала, транспортировки, предварительной обработки, нейтрализации и загрузки в обжиговую или прокалочную печь показана подзонами 21, 22, 23, 24 и 25, каждая из которых предназначена для определенной функции или типа обращения с отходами.

Зона обжига или прокаливания 30 является общей зоной для обработки отходов во вращающейся обжиговой печи. Зона обжига или прокаливания 30 подразделена на подзоны 31, 32, 33 и 34, каждая из которых предназначена для осуществления определенной функции или типа режима блока или узла, связанного с обжиговой вращающейся печью. Подзоны 31, 32, 33 и 24 включают зону вращающейся ошлаковывающей обжиговой печи 31, переходную камеру печи 32, систему остекловывания 33 и вспомогательную камеру сжигания 34.

Общая зона режимов блока окружающей среды представлена подзонами 42 и 43, каждая из которых предназначена для выполнения различных функций. Подзоны 42 и 43 включают подзону контроля за загрязнением окружающей среды отходящим газом вспомогательной камеры сжигания и подзону фиксации/стабилизации отходов 43.

Зона безопасного надежного захоронения 70 включает двойной сброс выщелоченной футеровки и систему мониторинга источников подземных вод для обеспечения защиты от потенциального высвобождения. Зона захоронения 70 обеспечивает утилизацию невыщелачиваемой стеклянной фритты, стабилизированных материалов отходов и других неорганических твердых частиц. Можно также использовать ее для невыщелачиваемой стеклянной фритты.

Зона химикатов и сырьевых материалов 80 включает хранилище химикатов и сырьевых материалов.

Согласно фиг. 2 ошлаковывающая ванная печь 10 может быть вращающейся обжиговой печью и плавильной печью. Неорганические материалы подаются во входной конец 12 вращающейся печи 10 и переходят в расплавленное состояние, тогда как углерод и органические материалы окисляются до газообразной двуокиси углерода и водяного пара. Вращающаяся печь 10 согласно настоящему изобретению действует так, чтобы расплавлять загружаемые материалы и неорганические, и органические и поддерживать ванну расплава или бассейн 15 внутри печи в расплавленном состоянии по всей печи от входного конца 12 до разгрузочного или выпускного конца 18.

Вращающаяся печь 10 по настоящему изобретению способствует плавлению ванны и дополнительно обеспечивает высокий уровень гомогенности всех составляющих ванны расплава или бассейна 15 внутри вращающейся печи 10. Гомогенность составляющих в ванне расплава 10 обеспечивает высокую эффективность использования флюсовых материалов, например, карбоната кальция, песка двуокиси кремния и фторшпата для придания более низкой температуры плавления и высокой текучести ванне расплава при более умеренных или легко управляемых температурных уровнях.

Такие умеренные температурные уровни ванны также подавляют испарение фтористых соединений, удерживают фториды в ванне расплава, где они в конечном счете могут быть связаны в стекловидный невыщелачиваемый остаточный продукт, пригодный для утилизации путем захоронения.

Флюсовые материалы и гомогенность или однородность примешивания также способствуют излечению фторидов из отработанной футеровки в стекловидный остаток, когда шлак выпускают из печи у выпускного или разгрузочного конца 18.

Загрузка в печь из твердых частиц 1, включающая смешанные частицы отработанной футеровки и флюсовых материалов, наибольший размер частиц которых составляет около 3/8 дюйма (1 мм), например, в одном из предпочтительных вариантов, забрасывается во вращающуюся печь 10 с помощью метателей 2 и 4. Метателями 2 и 4 могут быть пневматические распылители постоянного действия, в которых твердые частицы вводятся в воздушные струи 3 и 5 и направляются внутрь ванны расплава 15 вращающейся печи 10. Воздух со взвешенными в нем частицами выходит из распылителей 2 и 4 со скоростью около 3000 фут/мин (914,4 м/мин). В полости печи при низкой скорости газа частицы, выходящие из распылителей 2 и 4, выходят или выпадают из воздушной струи. Распылители 2 и 4 вводят материал во вращающуюся печь 10, сами не выступая физически во вращающуюся печь 10.

Главная горелка 8 печи расположена на загрузочном конце или входном конце печи 10. Главная горелка 8 способна обеспечить создание длинного, остронаправленного факела, пригодного для нагревания вращающейся печи 10 и ее огнеупорной футеровки в процессе запуска печи и последующего поддержания ванны расплава 15 в расплавленном состоянии в процессе любых нарушений или выгрузки.

Из трубопровода 6 воздух для сжигания углерода отработанной футеровки и основное топливо для горелки из трубопровода 7 подаются в печь через главную горелку 8. Воздух для сжигания углерода должен вследствие этого быть в виде воздуха "XS" горелки. Под "XS" понимают избыточный воздух. Вследствие этого главная горелка 8 способна работать в широком диапазоне скоростей зажигания, от около 10 процентов до полной нагрузки, и в широком диапазоне отношений воздух-топливо, от около 10 процентов до 60 процентов 4 "XS" воздуха.

Зона шлаковой ванны обжиговой вращающейся печи 31 фигуры 1A включает прокалочную или обжиговую печь и плавильную печь 10, как показано на фиг. 1. Все неорганические вещества, подаваемые в зону обжига 31, быстро переходят в расплавленное состояние, углерод и органические вещества переходят в расплавленное состояние и/или окисляются до двуокиси углерода и водяных паров.

Поскольку неорганические вещества во вращающейся обжиговой печи 10 расплавляются и поддерживаются в расплавленном состоянии, в ванне расплава достигается высокий уровень гомогенности всех ее составляющих. Такая гомогенность позволяет эффективно использовать "флюсовые" материалы, например, карбонат кальция, песок кремнезема или окиси кремния, фторшпат, для придания более низкой температуры плавления и, следовательно, высокой текучести ванне расплава при более легко регулируемых температурных уровнях. Умеренная температура ванны подавляет испарение фтористых соединений, удерживает фториды в ванне расплава 15 и, в конечном счете, связывает в невыщелачиваемый продукт.

Флюсовые материалы также служат для связывания фторидов из отработанной футеровки (SPL) в стекло, при выпуске шлака из вращающейся обжиговой печи 10. Для увеличения эффективности производства стекла шлак из обжиговой вращающейся печи выпускают в перемешиваемую водяную ванну 33, как более подробно будет обсуждено ниже. Шлак падает в водяную ванну 33 и быстро превращается во фритту с размером частиц около 0,12 дюйма (~0,3 см) и резко охлаждается. Быстрое охлаждение предотвращает образование кристаллов, поддерживает твердые части в действительно стеклообразном состоянии без каких-либо кристаллических структур. Некристаллическое состояние контролируется для обеспечения отсутствия границ зерен и избыточного сопротивления выщелачиванию.

Загрузка твердых частиц (SPL, песок, CaCO3 и пыль рукавных фильтров) поступает во вращающуюся печь 10 с различных участков установки. Используются шаровые затворы для подачи материалов из бункеров (не показаны) в пневматические транспортные трубопроводы 3 и 5, обслуживающие распылители, которые вводят смесь в печь через загрузочные инжекционные распылители 2 и 4. Загрузочные инжекционные распылители 2 и 4 являются пневматически распылителями непрерывного действия, в которых твердые частицы взвешены в струе воздуха, направленной в полость вращающейся печи.

Воздух и взвешенные в нем частицы выходят из распылителей 2 и 4 со скоростью около 3000 фут/мин (914,4 м/мин). В полости печи, где скорость газа низкая, частицы выпадают из струи воздуха. Распылители 2 и 4 подают материал в печь, сами не выступая в печь 10.

Горелка вращающейся печи 8 и другие устройства для загрузки материала, включающие копье для пульпы 221, копье для водной жидкости 211 и копье 231, которые подают материалы в печь 10 и которые показаны деталью A на фиг. 2, также не выступают в полость печи 10, в результате чего предотвращают тенденцию к накоплению и замерзанию расплавленного шлама, который непрерывно падает с футеровки печи, когда вращающаяся печь вращается. В противном случае такой процесс накопления и замерзания на конструкциях, выступающих в печь, будут продолжать увеличиваться до трудно поддающихся контролю уровней.

Система печной горелки расположена на загрузочном конце вращающейся печи. Главная горелка 8 печи способна создавать длинное остронаправленное пламя или факел, пригодный для нагревания всей печи и ее футеровки в процессе запуска, и затем поддерживать ванну 15 в расплавленном состоянии во время выгрузки. Эта система главной горелки, предпочтительнее, работает на природном газе.

Главная печная горелка 8, два распылителя 2 и 4, три копья для отходов пульпа/жидкость 221, 211 и 231 (показаны и идентифицированы деталью A) и питающий затвор для контейнеризированных отходов 9 расположены на загрузочном конце 12 печи и смонтированы на загрузочном конце корпуса. Геометрия и конструкция загрузочного конца печи 12 такова, что ни один элемент не выступает в полость печи, при этом конструкция каждого конца или "горячий конец" расположены несколько позади от края порога загрузочного конца печи, как это более подробно будет рассмотрено ниже. Копье для водной жидкости 211, копье для органической жидкости 231 и копье для пульпы 221 (все показаны деталью A) подают различные отходы в печь. Для пульпового копья 221 необходим пар для того, чтобы гарантировать присущие потоку характеристики.

В одном из особенно предпочтительных вариантов вращающаяся печь 10 IWMF настоящего изобретения имеет рабочую длину около 80 футов (24,384 м) и рабочий диаметр около 15 футов (7,62 м). Другие размеры предпочтительного варианта указаны ниже.

Геометрия вращающейся печи

Форма: цилиндрическая с горизонтальной центровой или осевой линией

Рабочий диаметр, фут - 15,00 (4,57 м)

Толщина огнеупорной футеровки, дюйм - 12,00 (30,48 см)

Диаметр корпуса, фут - 17,00 (5,182 м)

Площадь поперечного сечения, фут2 - 226,98 (21,2 м2)

Отношение длина/диаметр L/D - 5,33

Рабочая длина, фут - 80,00 (24,384 м)

Рабочий объем, фут3 - 13618,80 (3,81 м3)

Номинальная нагрузка, % - 10

Глубина ванны у осевой линии загрузки, % радиуса - 31,30

Глубина ванны у осевой линии, дюйм - 28,20 (9,112 см)

Диаметр порога загрузочного конца при 2,0 дюймах (5,08 см) превышения гребня порога, дюйм - 119,00 (302,26 см)

Объем ванны, фут3 - 1413,70 (39,58 м3)

Номинальное время (длительность) пребывания ванны, час - 6,82

Предварительный конструктивный параметр отношения длины к диаметру (L/D), составляющий 3,53, выбран таким образом для того, чтобы получить скорость газа около 1500 фут/мин (457,2 м/мин), несмотря на то, что, как установлено, поддержание теплового напряжения топочного объема около 17500 ВТЕ/куб. фут в час (1 ВТЕ/куб. фут = 8,899 ккал/м3) вызывает исключительный уровень напряжений в участках печи между якорными кольцами и концами. Значительная деформация должна быть расположена у якорных опорных колец. Концы печи с их конической или кольцевой геометрией очень жесткие. Единственным решением было увеличение отношения L/D.

Переходная камера 32 и зона гасителя золы/охладителя 33 образуют прямоугольную огнеупорную топку или огневую коробку с водяной ванной в процессе соединения с шлаковой ванной вращающейся печи 10 и вспомогательной камерой сжигания 34 (SEE).

Переходная камера (TC) 32 идентифицируется или определяется в процессе соединения с выпускным или разгрузочным концом корпуса печи 18. TC 32 обеспечивает выпадание частиц из отходящего газа печи. Выпавшие частицы имеют тенденцию ударяться об заднюю стенку камеры 32 и прилипать к огнеупорной футеровке, при этом они расплавляются и в виде шлака стекают вниз в закалочную ванну. Внутренние стенки переходной камеры 32 должны поддерживаться при температуре выше или равной температуре ванны расплава для того, чтобы расплавленный материал не замерзал и не налипал на стенки переходной камеры 32.

Переходная камера TC 32 сконструирована в виде перевернутой вверх дном коробки и поддерживается выше ее осевой линии, при этом ее боковые стенки проходят вниз в водяную ванну гасителя золы 33. Отходящий печной газ течет в TC 32, поворачивает вниз, затем поворачивает вбок в сторону вспомогательной камеры 34 (SCC) и затем течет по каналу в SCC 34. Расширение печи 10 компенсируется уплотнениями (не показаны), которые позволяют печи 10 расширяться аксиально и радиально в TC 32. Расширение TC 32 компенсируется теми же уплотнениями за счет компенсатора теплового расширения и/или температурного шва (не показан) в канале, ведущем к SCC 34, и за счет того, что стенки TC 32 могут расширяться вниз в водяную ванну гасителя 33. Такая геометрия конструкции расширения направляет поток горячего печного газа за лицевую поверхность разгрузочного порога разгрузочного конца 18 вращающейся печи 10, как будет более подробно рассмотрено ниже, сохраняя его горячим и без каких-либо незначительных протечек воздуха в точках ниже и позади точки или места, где подтекающий воздух будет охлаждать огнеупорную поверхность и вызывать нежелательное замерзание шлака на его пути в водяную ванну 33. Такая геометрия конструкции вынуждает водяные пары, образовавшиеся при охлаждении шлака, попадать в отходящий из печи 10 газ за точкой, где он будет охлаждать огнеупорные поверхности или шлак.

В TC 32 нет горелки, но горелка с калиброванной воздушной камерой и регулирующим клапаном 132 обеспечивает газовое отопление с мощностью порядка 30 миллионов BTE в час (1 BTE = 0,252 ккал). Эта горелка TC 32 обеспечивает создание интенсивного компактного факела, пригодного для поддержания температурного уровня всех огнеупорных поверхностей в TC 32, включая лицевую поверхность разгрузочного порога печи, при температурах стенки выше температуры плавления шлака. В процессе нормальной работы отходящий печной газ имеет температурный уровень выше температуры ванны, так что TC горелка 132 будет работать вхолостую при, например, 10% нагрузке. Когда происходит нарушение и поток отходящего печного газа находится при восстановительной температуре или в восстановительном потоке, горелка TC 132 может быть доведена до полной нагрузки.

В одном предпочтительном варианте TC 32 сконструирована в форме параллелепипеда с длиной около 21 фута (6,4 м). Другие размеры TC 32 одного из предпочтительных вариантов приведены ниже.

Геометрия переходной камеры (TC)

Форма: параллелепипед (коробка)

Длина (внутренняя сторона огнеупора), фут - 21,0 (6,4 м)

Ширина (внутренняя сторона огнеупора), фут - 21,0 (6,4 м)

Рабочая площадь в плане (внутренняя сторона огнеупора), кв. фут - 441,0 (39,96 м2)

Толщина огнеупора, дюйм - 12,0 (30,48 см)

Длина/ширина корпуса, фут - 23,0 (7,01 м)

Гаситель золы/охладитель 33 представляет собой затопленный скребковый конвейер в водяной ванне гасителя. Водяная ванна поддерживается ниже или под TC 32. Стенки TC проходят вниз в водяную ванну 33 для обеспечения уплотнения от натекания воздуха. Расплавленное стекло падает в водяную ванну 33, где она быстро закаливается с образованием стеклянной фритты. Энергия, извлекаемая при затвердевании и охлаждении расплавленного стекла, передается воде для образования водяного пара.

Охладитель 33 представляет собой горизонтальную камеру или коробку с наклонным участком с одной стороны, перпендикулярной оси вращающейся печи 10. Скребковый конвейер, как показано на фиг. 2, перемещает фритту в направлении наклонной стороны, затем вверх по наклонному участку и далее из водяной ванны 33. Избыток воды просачивается через твердые частицы обратно в ванну, оставляя воду на поверхности фритты и в ее порах. Фритта выходит из водяной ванны охладителя 33 с содержанием влаги около 10% при температуре около 80oC.

Водяная ванна охладителя 33 оснащена рециркуляционным насосом и теплообменником для охлаждения воды и рядом сопел, которые служат для сильного перемешивания воды в водяной ванне 33. Эти элементы снижают температуру водяной ванны и уменьшают опасность большого выброса пара и падения больших горячих кусков огнеупора в водяную ванну охладителя 33. Поскольку какая-то часть тепла отбирается в теплообменнике, масс-поток пара в SCC 34 и системе отходящего газа снижается, при этом меньше охлаждается отходящий из печи 10 газ, TC горелка 132 потребляет меньше топлива, меньше нагрузка на SCC 34 и другое расположенное далее по ходу процесса оборудование. Эффект перемешивания также увеличивает производство высококачественной фритты и ускоряет охлаждение стекла, увеличивает контроль за образованием кристаллов.

Вспомогательная камера сжигания (SCC) 34 принимает отходящий газ из переходной камеры 32 и охладителя 33 и выпускает в отдельный блок закалки (как показано на технологической схеме процесса на фиг. 1A). Горячие частицы будут сталкиваться со стенкой вспомогательной камеры сжигания 34 и могут превращаться в шлак. Основание камеры погружено в переходную камеру 32 и водяную ванну гасителя/охладителя 33. Шлак, который стекает в эту охлаждающую водяную ванну 33, закаливается и удаляется контейнером стеклянной фритты, как это показано, в виде твердых частиц.

В результате такой геометрии конструкции SCC 34 газ выходит из нее в горизонтальный канал вблизи верха. Основание SCC 34 сконструировано таким образом, чтобы сообщаться с переходной камерой 32 и охладителем шлака 33. На стенках SCC 34 и переходной камеры 32 происходит наращивание некоторого количества материала. Печной отходящий газ, включающий подсасываемый воздух и пары воды охладителя, должен быть нагрет до температуры 1300oC для обеспечения того, чтобы шлак стекал в жидком состоянии в водяную ванну охладителя 33. Уплотнения (не показаны) на всех деталях SCC 34 ограничивают инфильтрацию воздуха в нее.

SCC 34, предпочтительнее, расположена наверху переходной камеры 32, и отходящий газ поступает прямо в нее. Поскольку газ, покидая вращающуюся печь 10, уже имеет конкретную температуру, нет необходимости в основной горелке. Горелки необходимы для нагревания порога разгрузочного конца печи горячим газом, как это будет более подробно рассмотрено далее, и для нагревания водяного пара, выделяющегося из водяной ванны 33, для поддержания шлака в расплавленном состоянии и на высоком уровне текучести при протекании через разгрузочный порог у разгрузочного конца 18 вращающейся печи 10.

В одном из предпочтительных вариантов сконструированная SCC имела рабочую высоту 80 футов (24,384 м) и диаметр корпуса 15 футов (4,572 м). Другие размеры SCC 34 одного из предпочтительных вариантов приведены в ниже.

Вспомогательная камера сжигания (SCC).

Геометрия

Форма: цилиндрическая с вертикальной осевой линией

Рабочий диаметр, фут - 13,5 (4,1148 м)

Площадь рабочего поперечного сечения, кв. фут - 143,1 (13,3083 м2)

Диаметр корпуса, фут - 15,5 (4,7244 м)

Толщина огнеупора, дюйм - 12,0 (30,48 см)

Рабочая высота, фут - 80,0 (24,384 м)

(Рабочая высота определяется как разность высот от осевой линии входного канала у днища до осевой линии выпускного канала у вершины).

Огнеупор - двухкомпонентный огнеупор 12 дюймов (30,48 см) в сумме по радиусу. Горячей поверхностью должен быть высокоплотный Al2O3.

Отработанная футеровка сгорает во вращающейся печи 10 и смешивается с кремнистым материалом, как, например, песок SiO2. Отработанная футеровка, имеющая пониженное содержание углерода и смешанная с песком SiO2, выходит через разгрузочный конец 18 вращающейся обжиговой печи 10 и проходит в переходную камеру 32 и гаситель-охладитель 33.

Выпускаемые через разгрузочный конец 18 вращающейся обжиговой печи 10 газы содержат фториды, которые извлекаются в блоке извлечения фторидов, как показано на фиг. 1B, в зоне 42 и затем рециркулируются во вращающуюся обжиговую печь 10. Зона блока извлечения фторидов 42 в предпочтительном варианте включает один рабочий блок, имеющий покрытый известью мешочный фильтр, который показан и идентифицирован как помещение для газоочистки в зоне 42 фиг. 2.

В оборудовании для управления промышленными отходами и процессе согласно настоящему изобретению (IWMF) обеспечено создание полной системы устройства и процесса для обработки отработанной футеровки путем прокаливания во вращающейся обжиговой печи 10, имеющей "одну греющую зону". Во вращающейся печи 10 футеровки прокаливается в виде расплавленного слоя 15. Отработанная футеровка представляет собой 100% расплав от переднего входа 12 до заднего выхода 18 вращающейся печи 10. Работа всей вращающейся печи 10 с находящейся в расплавленном состоянии отработанной футеровкой является новой.

Устройство и способ в пределах полной системы IWMF и процесса включают устройства и технологические процессы для удаления фторидов из выпускаемых через выхлоп печи газов для контролирования высвобождения их в атмосферу. В результате этого фториды, содержащиеся внутри устройства IWMF и технологической системы, возвращаются в ванну расплава отработанной футеровки 15 для превращения в стекловидные остатки во вращающейся печи 10 в результате регулирования высвобождения фторидов из отходящих газов в окружающую среду.

Некоторые варианты настоящего изобретения происходят из недавней программы усовершенствования нового оборудования для управления вращающейся печи для обжига и прокаливания отработанной футеровки и промышленных отходов (IWMF). Настоящее изобретение включает распыляющую воздух систему для разбрызгивания или распыления отработанной футеровки в форме загрузки, распределяемой поверх значительной части расплавленной ошлакованной поверхности на входном конце 12 вращающейся обжиговой печи 10, и дополнительно включает систему разгрузочного порога для поддержания свободного течения расплавленного материала шлака у или вблизи выхода или разгрузочного конца 18 вращающейся обжиговой печи и в охлаждаемой водой емкости 33, так же как и во всей системе управления промышленными отходами для обработки отработанной футеровки в сплошной зоне "одной греющей зоны".

Согласно фигуре 2 и фигурам 3A и 3B, система для распыления воздуха настоящего изобретения распыляет загрузку порошкообразной отработанной футеровки поверх значительной части входного конца 12 вращающейся обжиговой печи 10. Система распыления воздуха в одном из аспектов изобретения действует посредством воздушного инжектирования. Загрузка 1 для раздробленной или измельченной в порошок отработанной футеровки соединена с трубопроводом распылителя 2 или 4. Труба распылителя 4 наклонена под углом вниз к горизонтали, который может составлять около 20-40 градусов, то есть, например, в одном из вариантов, под углом 30 градусов к горизонтали (не показан). Система распыления воздуха, когда она используется в печи с расплавленной ошлакованной поверхностью для прокаливания и обработки отработанной футеровки, разбрызгивает или распределяет отработанную футеровку через распылители 2 и 4 в виде загрузки по значительной части расплавленной ошлакованной поверхности 15 во вращающейся печи 10, так что графит может сгорать или прокаливаться на большой площади и ошлакованная поверхность может поддерживаться в расплавленном состоянии.

Согласно фигуре 4, разгрузочный порог 118 предусмотрен для облегчения движения расплавленного материала с тем, чтобы ошлакованная поверхность во вращающейся печи 10 свободно перетекала через порог 118 вращающейся печи 10 в охлаждаемую водой емкость. Также отходящий газ из вращающейся обжиговой печи 10 направляется вниз в водяную ванну через переходную камеру 32, когда поток шлама выходит из печи 10. В одном из вариантов разгрузочный порог 118 может быть обеспечен за счет конструкции, имеющей ширину около 2 футов (0,6096 м) и глубину около 1 фута (0,3048 м) поперек выходного или разгрузочного конца вращающейся обжиговой печи 10.

Разгрузочный порог настоящего изобретения имеет топливные горелки 119, наклоненные вниз и направленные на загрузочный порог 118, расположенный на выпускном конце вращающейся обжиговой печи.

Порог загрузочного конца 112, связанный с порогом разгрузочного конца 118, и запирающие средства по настоящему изобретению показаны на фиг. 3B.

Огнеупорная футеровка разгрузочного конца 218 фиксируется или стопорится коническим участком с огнеупорной стопорящей деталью. Подсасывание атмосферного воздуха в печь ограничивается посредством использования уплотнений 412 и 418 на обоих концах вращающейся обжиговой печи 10. Охлаждающий воздух из устройства охлаждения воздуха 310 вдувается в кожухи, охлаждаемые воздухом, 312 и 318 для поддержания температуры металла на концах печи на уровне, при котором деформация металла ограничена. Охлаждающий воздух не поступает в печь или в зазор внутри уплотнений, поскольку имеется полное кольцо в 360o, которое приварено к коническому концевому участку. К этому кольцу закреплены болтами огнеупорные стопорящие сегменты.

Доля нагруженной площади во вращающейся печи первоначально была спроектирована на уровне 15% от "максимально полезного заполнения", что предполагалось приемлемым для IWMF устройства и процесса. Эта доля нагруженной площади была установлена для того, чтобы можно было получить большую площадь поверхности на ошлакованной поверхности ванны расплава, находящейся в контакте с огнеупорными стенками. Было установлено, что вращающаяся печь 10 была настолько велика, что проблемы с уровнем напряжений на концах 12 и 18 печи потребовали изменения доли нагруженной площади до 10% для улучшения технологических параметров. Вращающаяся печь может работать при меньших уровнях нагрузки, т. е. при доле нагруженной площади менее, чем 10%, предусматривая при этом, что объем ванны расплава будет достаточным для обеспечения плавления и гомогенизации отработанной футеровки (SPL) и флюсовых материалов.

Уклон вращающейся обжиговой печи 10 дополнительно увеличен или "опрокинут" в сторону разгрузочного конца 18 для того, чтобы поверхность ванны расплава была непараллельна осевой линии вращающейся печи 10, что является базовым условием. Этот дополнительный наклон или опрокидывание вызывает уменьшение объема ванны расплава 15 и время пребывания ванны расплава 15 с целью уменьшения времени улетучивания или испарения фторидов.

Время пребывания ванны во вращающейся печи 10 может регулироваться посредством отклонения или поворачивания загрузки распылителями 2 и 4 дальше во вращающуюся печь 10. Часть ванны расплава 15 у загрузочного конца 12 тогда функционально служит в качестве "бездействующего" или "холостого" резерва, когда из-за выязкости ванны расплава 15 происходит незначительное осаживание или ослабление перемешивания ванны расплава 15.

Настоящее изобретение предусматривает устройство и процесс обеспечения, непрерывного мониторинга и регулирования заранее заданного температурного профиля в ванне расплава или бассейне 15 во вращающейся обжиговой печи 10. Ванну расплава 15 во вращающейся печи 10 сначала нагревают до определенной исходной температуры, при этом температуры регулируются во множестве точек по длине и ширине ванны расплава 15 нагретой футеровки и флюсовых материалов. Температура определенного участка нагретой ванны расплава 15 затем регулируется путем регулирования распределения и объема загрузки материалов, инжектируемых во входной или загрузочный конец вращающейся печи 10 посредством системы воздушного распыления загрузки. Температура ванны расплава 15 управляется или регулируется во множестве точек по ее длине и ширине. Мониторинг осуществляется посредством восприятия сигналов, посланных оптической системой измерения радиационной температуры 510, изображенной на фиг. 2, сфокусированной на множество определенных точек ванны расплава 15 внутри вращающейся печи 10. Сигналы датчиков регистрируются все время, при этом строится кривая температурного профиля, показывающая изменение температуры в определенных точках ванны расплава 15 внутри вращающейся обжиговой печи 10.

Настоящее изобретение дополнительно включает обеспечение сравнения образцовых значений для предпочтительного температурного профиля для определенного заранее заданного состава ванны расплава отработанной футеровки с реальным температурным профилем ванны расплава 15, существующим во вращающейся печи в реальное время. Эта конкретная по объему и составу загрузка измельченной отработанной футеровки инжектируется во вращающуюся печь 10 через систему инжектирования воздуха и затем регулируется по результатам сравнивания предпочтительного температурного профиля с реальным температурным профилем ванны в печи.

Соответственно, устройство для создания мониторинга и регулирования заранее заданного температурного профиля в ванне расплава 15 содержит средство для нагревания футеровки во вращающейся печи 10, первое средство для измерения температуры, расположенное, по крайней мере, в одной точке ванны расплава 15 отработанной футеровки во вращающейся печи 10, второе средство для измерения температуры на отдельном участке ванны расплава 15, средство сравнения сигналов, посланных первым и вторым средствами измерения температуры, для создания температурного профиля по длине и ширине ванны расплава 15, и средство для регулирования объема и состава загружаемых материалов измельченной отработанной футеровки, инжектируемых во входной или загрузочный конец 12 вращающейся печи 10 для получения и поддержания заранее заданного температурного профиля. Первое и второе средства измерения температуры в одном из предпочтительных вариантов выполнены в виде оптической системы измерения радиационной температуры, но в других вариантах могут использоваться другие системы измерения температуры, например, имеющие датчики температуры, выполненные в виде термопар, размещенных в ванне расплава 15 вращающейся печи 10.

Для сравнивания сигналов, посылаемых первым и вторым средствами измерения температуры для формирования температурного профиля ванны расплава 15 во вращающейся печи 10, предусмотрен компьютер 50. Компьютер имеет регулируемую связь, обеспечивающую направление командного сигнала в средство для инжектирования загрузки отработанной футеровки во вращающуюся печь 10 в зависимости от отапливаемого спутным потоком газа источника нагрева для получения и поддержания заранее заданного температурного профиля.

В одном из аспектов настоящее изобретение предусматривает устройство и процесс для установления непрерывного мониторинга и регулирования определенного температурного профиля ванны расплава 15 во вращающейся печи 10, показывающего повышение или понижение температурного профиля по длине и ширине ванны расплава 15 в постоянном режиме.

Настоящее изобретение измеряет и контролирует температуру, определяет температурный профиль и регулирует и локализует нагревание и охлаждение для измерения температурного профиля ванны расплава 15 в ответ на измерение температуры и определение мониторинга. В результате этого изобретение обеспечивает постоянный контроль и управление температурным профилем ванны расплава 15. Путем измерения величины измерения температурного профиля количественно определяется величина или степень нагрева и кондуктивного/конвективного охлаждения ванны расплава 15 в соответствии с рекомендациями стандарта для необходимого температурного профиля. Оптические радиационные датчики 512 и 516, 518 измеряют температуру ванны расплава 15. Оптический радиационный датчик 512 измеряет температуру на или вблизи входного конца 12 вращающейся печи 10. Оптический радиационный датчик 516 измеряет температуру на или вблизи периферии 16 вращающейся печи 10, и датчик 518 измеряет температуру ванны расплава на или вблизи разгрузочного конца 18 вращающейся печи 10.

Показания температуры, измеренные и полученные от радиационных оптических датчиков 512, 516 и 518, посылаются в блок регистратора данных (самописца) в устройстве настоящего изобретения. Данные от оптических радиационных датчиков 512, 516 и 518 принимаются и регистрируются блоком регистрации данных. Собранные данные из блока регистрации данных отправляются в компьютер, показанный на фиг. 6, и коррелируются в нем.

Компьютер 50 (фиг. 2) анализирует реальный температурный профиль, определяемый данными реального момента, включая сравнивание температурного профиля со стандартным образцом или заранее заданным температурным профилем, необходимым для определенного состава ванны, используемого в данной операции прокаливания во вращающейся печи. Компьютер может представить кривую температурного профиля в ванне расплава, как показано на фиг. 5. Компьютер 50 направляет сигнал или сигналы в систему инжектирования загрузки 1, которая инжектирует измельченную отработанную футеровку во вращающуюся печь 10 через воздушный распылитель 2 и 4 для нагрузки или разгрузки температурного профиля во вращающейся печи 10.

Компьютер может обеспечить проведение графического анализа кривой температурного профиля, как показано на фиг. 5. График кривой действительного температурного профиля для ванны расплава в реальный момент времени может быть рассмотрен в сравнении с определенным эталонным температурным профилем. Сравнивание проводится путем нанесения реального температурного профиля против заранее заданной установленной температуры. Необходимая разность затем рассчитывается и анализируется компьютером с тем, чтобы регулировать объем и состав загрузки во вращающуюся печь в ответ на сравнение и анализ компьютером данных, полученных из блока регистрации данных, как обсуждается в отношении фиг. 6.

Фиг. 6 представляет собой логическую и технологическую схему, показывающую решения процесса для регулирования температурного профиля ванны расплава 15 согласно настоящему изобретению. В частности, порядок действия технологических приемов включает этапы ввода сигналов от оптических радиационных датчиков 512, 516 и 518, соответственно, как показано на фиг. 2, в микропроцессор, сравнивания сигналов и определения того, является ли разность больше, чем эталонное значение, хранящееся в микропроцессоре, при разложении на множители (факторинге) значения температуры, поступающего от оптического радиационного датчика температуры ванны расплава 512 для точки на входном конце 12 и 516 для точки на периферии или боковой стороне 16 вращающейся печи, относительно сигнала датчика 518 для разгрузочного конца. Если сравнение больше, чем эталонный сигнал, командный сигнал направляется в систему инжектирования нагрузки, как показано на фиг. 2. Если сравнение не больше, чем эталонный сигнал, микропроцессор определяет, меньше ли сравнение, чем эталонное значение, и если меньше, то командный сигнал направляется в систему инжектирования загрузки для инжектирования большого количества углеродистого материала в печь 10. Если входной сигнал не меньше, чем эталонный сигнал, то в систему инжектирования загрузки командный сигнал не направляется.

Устройство и процесс настоящего изобретения обеспечивает создание определенного температурного профиля ванны расплава во вращающейся печи для установления и поддержания правильного температурного профиля, соответствующего предпочтительному определенному температурному профилю, как показано на фиг. 5.

Устройство и процесс настоящего изобретения, предпочтительнее, производят определенный температурный профиль для осуществления восстановления углерода в отработанной футеровке, вызванного градиентом температур в ванне расплава 15 с тем, чтобы отработанная футеровка прокаливалась до золы, пригодной к инкапсулированию в стекловидный остаток.

Настоящее изобретение предусматривает датчик реального времени для измерения и мониторинга температуры ванны расплава 15 и последующего определения температурного профиля ванны расплава 15. Изобретение предусматривает мониторинг и регулирование температурного профиля, включая быстрый нагрев загрузки измельченной отработанной футеровки до заданной точки восстановления углерода, не превышающей максимальную температуру образования фторидов во вращающейся печи, и последующего согласования с заданным температурным профилем, в результате чего обеспечивается обработка и утилизация отработанной футеровки от электрического получения алюминия с эффективными скоростями утилизации.

Возвратимся опять к фигурам 1A и 1B. Материалы отходов, подлежащие загрузке в общий участок или зону 30 системы прокаливания устройства ZWMF, могут быть поэтапно пропущены через зоны приемки и загрузки-разгрузки материала. Зона 21 приема, хранения и транспортировки предусматривает разгрузку, хранение, смешивание, транспортировку и загрузку всего общего объема получаемых жидкостей, включая отработанные масла, кислоты, щелоки, сточные воды и неорганические жидкости. Необходимая гибкость при хранении в резервуаре и смешивании обеспечена для того, чтобы регулировать загрузку в печь отходов, имеющих характеристики горения, необходимые для максимального разрушения.

Зона жидкостей 21 принимает водные жидкости, органические и неорганические отходы в общем объеме. После отбора образцов материал разгружается, сегрегируется и хранится в емкостях для хранения в соответствии с их химическим составом и совместимостью с подобными отходами. Затем жидкости смешиваются и перемешиваются в мешалке так, что в печь для прокаливания загружаются гомогенные отходы с требуемыми характеристиками горения.

Зона приема, хранения и транспортировки пульпы 22 получает, хранит, транспортирует, кондиционирует и загружает пульпу отработанных масел, осадок фильтров и известковый ил в печь. В предпочтительном варианте зона 22 оперирует приблизительно с 2500 тоннами в год масляной диатомовой земли, перлитов, фильтрационной ткани и 137 тоннами в год известкового ила. Материал получают в контейнерах с завальцованным плунжером. Плунжер в контейнере выдавливает пульпу в низкоскоростной режущий измельчитель для измельчения фильтрационной ткани, загружаемой в печь, и уменьшения размера любых мешающих предметов в пульпе.

Пульповый насос в виде поршневого насоса для подачи бетонной смеси загружает материал в печь. Шлам отработанных масел может нагнетаться из зоны 21 в шламовый или пульповый насос для подачи через печное копье (или форму).

Твердые вещества или частицы получает, хранит и транспортирует участок 23, который и уменьшает размер частиц, и загружает все углеродистые твердые частицы, включая отработанную футеровку и другие угольные отходы, например, отработанные аноды. Калиброванный материал загружается в систему прокаливания вращающейся печи. В одном из предпочтительных вариантов система загрузки-разгрузки материала может оперировать приблизительно 38.000 тонн твердых веществ ежегодно. Твердая отработанная футеровка подается рельсовым путем в 15 ярдовых ящиках, упакованных по восемь на автодрезине. Коробки или ящики должны разгружаться посредством автопогрузчика с вилочным захватом.

Предусмотрено три этапа уменьшения размера для получения продукта с размером минус 1/4 дюйма (1 дюйм = 2,54 см) для загрузки в печь.

Зона приема, хранения и транспортировки 24 предназначена для получения, хранения, погрузки-разгрузки, расштабелирования, установки на платформы и подачи 30-галлонных и 55-галлонных (113,56 л и 189,27 л) фибровых пакетах. Фибровые пакеты получают в штабелях. Для транспортировки штабелированных фибровых пакетов от завода-изготовителя к данному оборудованию используют прицепы с плоской рамой или грузовые трейлеры. Автопогрузчик с вилочным захватом разгружает штабели на разгрузочной платформе и помещает фибровые пакеты на отдельных участках склада в соответствии с совместимостью материалов.

Заранее выбранные штабели фибровых пакетов из хранилища устанавливаются на платформы, и кодовое считывающее устройство будет считывать идентифицирующий код на каждом пакете в центральном обрабатывающем контролирующем компьютере изобретения и по рельсу направляет загрузку в печь для прокаливания. Штабелированные фибровые пакеты загружаются в печь со скоростью, определяемой обрабатывающим компьютером и составляющей 12 контейнеров в час. Барабанный конвейер будет продвигаться вперед, помещая по одной фибровой упаковке или пакеты в лифт барабана. Лифт барабана поднимает упаковку в загрузочный желоб вращающейся печи и сбрасывает упаковку через воздушный шлюз в загрузочный желоб.

Для обеспечения гибкости при выкачивании жидких компонентов из барабана в емкость для хранения жидкостей для обработки предусмотрен дополнительно вращательный ротационный насос.

Зона химической обработки/нейтрализации 25 включает реакционный сосуд с двойными стенками, используемый для нейтрализации отработанной кислоты и для восстановления хромового осадка жидких отходов. Охлажденная жидкость циркулирует по рубашке сосуда для отбора тепла, генерируемого в процессе нейтрализации и восстановления. Отработанный каустик должен использоваться в качестве основного нейтрализующего агента, при этом свежий каустик используется при необходимости. Для восстановления хрома от (Cr6+) до (Cr3+) используется SO2. Нейтрализованная кислота направляется в водяные емкости для хранения, тогда как восстановленный хромовый осадок или пульпу направляют в водяную питающую емкость. Для обработки всех отходящих из реакционного сосуда газов используют скруббер с насадкой.

Участок прокаливания 30 является общей зоной обработки отходов прокаливанием. Зона прокаливания 30 подразделяется на подзоны 31, 32, 33 и 34, каждая из которых предназначена для определенных функций или типа прокаливания. Подзоны 31, 32. 33 и 34 включают вращающуюся стекловаренную печь 31, печную переходную камеру 32, систему фриттования стекла 33 и вспомогательную камеру сжигания 34.

Зона шлаковой ванны вращающейся печи 31 включает шлаковую ванну вращающейся печи 10 и связанное с ней оборудование. Вращающаяся печь 10 является печью со спутным потоком, работающей в окислительном с высокой температурой (1100-1300oC) режиме шлакообразования для конвертирования золы отработанной футеровки, золы других отходов и твердых частиц (т.е. уноса) зоны контроля за загрязнением воздуха (АРС) 42 помещения газоочистки в невыщелачиваемое стекло. Загрузка в печь включает SiO2- песок и CaCO3, состав и количество которых регулируется для обеспечения соответствующего образования стекла, как более подробно описано далее.

Мощность вращающего момента печи достаточна для запуска печи от полной остановки печи с "замороженной" ванной шлака при полной 10% загрузке в позиции на 6 часов, затем она достаточна для дальнейшего перемещения загрузки в позицию за 3 часа (или за 9 часов), где загрузка приобретает наибольшее сопротивление вращающему моменту, вплоть до позиции на 12 часов для того, чтобы начать непрерывное вращение, следующее за остановкой, которая вызвана холодным нерабочим периодом. Несмотря на то, что при фактической эксплуатации в какой-то момент загрузка может замерзнуть в позиции на 6 часов, в таких условиях нельзя осуществлять запуск вращения печи. Когда загрузка продвигается в позицию вдали, на расстоянии от 12 часов, это вызывает неприемлемые условия работы на чрезмерных скоростях (т.е. разнос). Если загрузка поднимается нетронутой до позиции на 12 часов, она может свободно отрываться и падать с деструктивным результатом, т.е. разрушая футеровку. Предпочтительнее продолжать вращение печи, даже в случае крупных тяжелых разрушений, используя аварийный привод. Когда печь охлаждается, а затем нагревается во время операции аварийной остановки, ванна не будет замерзать в монолит. Замерзшая ванна затем свободно разрывается или ломается на небольшие куски за счет различия напряжений расширения во время цикла охлаждения и нагревания. При этих условиях немного твердого материала будет выпускаться из печи в охладитель золы.

Расплавленный стекловидный остаток выпускается из печи в водяную ванну, где производится фритта. Отходящие газы печи выпускаются в переходную камеру (32) (ТС) и в зону системы фриттования для уменьшения скорости выпуска газа и выпадения твердых микрочастиц прежде, чем они поступят во вспомогательную камеру сжигания 34 (SCC).

Закаливатель/охладитель золы 33 вмещает куски размером с футбольный мяч и включает драговую цепь, полная мощность которой достаточна для перемещения и разбивания стекловидных остатков такого большого размера, материал которых очень крошится и рассыпается.

Зона вспомогательной камеры сжигания (SCC) 34 включает вертикальную с восходящим воспламенением вспомогательную камеру сжигания и связанное с ней оборудование. Дымовые газы из переходной камеры вращающейся печи проходят через вспомогательную камеру сжигания, где они подвергаются воздействию высокой температуры, например, в диапазоне от около 1200oC до 1250oC, со временем выдержки или пребывания от 2 до 6 секунд. Эти высокие температуры в сочетании с турбулентным потоком и кислородом термически окисляют печные дымовые газы, а также дополнительные отходы, вводимые во вспомогательную камеру сжигания, до термодинамически устойчивых газов. Это окисление завершает процесс прокаливания. Поток газов выходит из вспомогательной камеры сжигания для последующей обработки в находящемся далее по ходу процесса блоке газоочистки.

Общая зона блока операций с окружающей средой подразделяется на подзоны 42 и 43, каждая из которых предназначена для выполнения определенных специальных функций. Зоны 42 и 43 включают контроль воздушного загрязнения отходящими газами вспомогательной камеры сжигания, манипулирование стеклом и связывание/стабилизацию отходов.

Отходящие газы вспомогательной камеры сжигания обрабатываются в зоне контроля воздушного загрязнения (АРС) 42 с помощью физико-химических средств для удаления вещества макрочастиц и кислотных газов прежде, чем выпустить очищенные газы в атмосферу.

Отходящие газы вспомогательной камеры сжигания поступают в верхнюю часть вертикальной со спутным потоком камеры частичного охлаждения, где эти газы увлажняются для охлаждения их приблизительно до температуры 250oC посредством разбрызгивания свежей технологической воды и промывной воды скруббера. Охлаждающей водой, в основном, является свежая вода, так что образование макрочастиц сведено к минимуму. Отходящие газы не охлаждаются до адиабатического насыщения для предотвращения конденсации влаги в двух последующих блоках.

Частично охлажденный до 260oC отходящий газ охлаждается в инжекторе Вентури, используя окружающий воздух, до температуры, пригодной для операций газоочистки. Охлажденный воздух в трубку Вентури подается воздуходувкой, когда необходимо охладить газы до температур, пригодных для защиты материала мешочных фильтров (230oC), но еще выше, чем температура точки росы кислотного газа (175oC). Макрочастицы вещества удаляются во множестве рукавных фильтров, при этом удаляются и субмикронные частицы (т.е. меньше микрона), и скорость эмиссии или выпуска вытяжной трубы составляет менее чем 0,015 части. Пульсация воздушной очистки в фильтрах регулируется либо перепадом давления, либо таймером и обеспечивается за счет использования заводского воздуха. Для обеспечения осмотра и ухода в процессе работы и обеспечения гибкости при работе в условиях отказа или максимального потока используются множество вентиляционных отделений. Предусмотрена служба для автоматической и ручной изоляции отделений. Для рассеивания газового потока в отделении предусмотрены входные перегородки. Для обработки необходим низкий перепад давлений (от 4 до 6 дюймов H2O обычный и максимальный до 8 дюймов H2O, т.е. 101,6-152,4 мм обычный или нормальный и 203,2 мм H2O - максимальный).

Химическую обработку при газоочистке с использованием, главным образом, гашеной извести, применяют для увеличения удаления частиц и для нейтрализации компонентов кислотных газов. Трубка Вентури смешивает химические добавки с газовым потоком. Частицы вещества оседают в камере с рукавными фильтрами или, выброшенные из фильтров, собираются в коническом днище камеры с рукавными фильтрами. Часть этой смеси унос/известь рециркулируется для реинжектирования в трубку Вентури с тем, чтобы уменьшить потребность в стехиометрической добавке извести. Оставшаяся часть транспортируется в шлаковую ванну зоны прокаливания вращающейся печи 30 для переработки в невыщелачиваемое стекло.

Поток газов, выходящий из камеры газоочистки, поступает на вход переходного скрубберного охладителя, где газы разбрызгиваются свежей технологической водой или рециклируемой промывной жидкостью для увлажнения и охлаждения газа до температуры адиабатического насыщения для защиты следующего далее по ходу процесса оборудования.

Отходящие газы переходного охладителя поступают в противоточный скруббер с насадкой, где кислотные газы (HCl, HF) удаляются с эффективностью 99%. В качестве необходимой для нейтрализации рециркулируемой промывной жидкости используется двадцатипроцентный каустик с pH в диапазоне от 7 до 9.

Очищенный отходящий газ просасывается через систему и выпускается в газоход или вытяжную трубу посредством принудительной вытяжной вентиляции с вытяжным вентилятором, который регулирует отрицательное давление в шлаковой ванне вращающейся печи.

Зона связывания или фиксации 43 включает технологическое оборудование, используемое для связывания/стабилизации отработанных материалов для дальнейшей утилизации путем надежного захоронения. Отработанные материалы или отходы получают в общей мере рельсовым путем, смешанные со связующим и цементом, и затем им дают возможность затвердеть в невыщелачиваемый блок.

Зона надежного захоронения 70 по стандарту PCPA включает коллектор продуктов выщелачивания с двойными стенками и систему мониторинга скважин подземных вод для управления защитой от потенциального высвобождения и обеспечивает утилизацию невыщелачиваемой стеклянной фритты, стабилизированных отработанных материалов и других неорганических твердых частиц.

Зона химикатов и сырьевых материалов 80 предусматривает хранение химикатов и сырьевых материалов. Отходы и свежий щелок смешивается и хранятся в емкостях для использования в зоне химической обработки/нейтрализации и в контрольной зоне в окружающей среде. Цемент и раствор силиката натрия хранятся в закрытых складах для использования в зоне связывания (фиксации)/стабилизации. Песок хранится в бункерах-силосах для использования в зоне прокаливания. Каустик передается в зону контроля окружающей среды 42 для использования в системе влажной очистки газа, а песок передается в систему загрузки твердого топлива в печь.

Логический регулирующий базис для эксплуатации и управления оборудованием для управления промышленными отходами (IWMF) и устройством обжиговой вращающейся печи со шлаковой ванной (SBRK) и процессом плавки применительно к ошлакованию и утилизации отработанной футеровки фокусируется, главным образом, на результате управления относительными массовыми расходами и скоростью подачи флюсовых материалов для обеспечения высокой текучести при умеренных температурах ванны расплава и высокого связывания фторидов в невыщелачиваемые стекловидные остатки.

Базис логического управления направлен на осуществление трех целей или задач при обработке и утилизации отработанной футеровки в устройстве и способе настоящего изобретения: (1) разрушение цианидов, (2) остекловывание и связывание фторидом и (3) сжигание графитированного угля.

Деструкция цианидов происходит быстро при температурах ванны расплава во вращающейся печи.

Связывание фторидов требует добавки двуокиси кремния для образования стекла с фторидом, связанным в стеклянной матрице для регулирования способности к выщелачиванию. Относительный массовый расход добавляемой двуокиси кремния регулируется на основе предварительных расчетов в зависимости от количества натрия в отработанной футеровке (SPL). Концентрация натрия в SPL имеет широкий диапазон, в зависимости от его источника. Относительный массовый расход двуокиси кремния, следовательно, должен будет изменяться на ±30% вокруг среднего содержания натрия порядка 14%, но это должна быть медленно изменяющаяся величина, имеющая тенденцию быть связанной с конкретной загрузкой SPL из конкретного источника. Изменения будут повторяющимся образом приспособлены к устройству и способу настоящего изобретения IWMF, как более подробно описано далее.

Важно всегда иметь большую концентрацию двуокиси кремния в ванне, поскольку скорость изменения способности выщелачивания в соотношении двуокись кремния/натрий очень велика.

Главным следствием относительного массового расхода флюса является текучесть шлаковой ванны. Следовательно, очень важно часто повторять наблюдение за поведением ванны. Эти наблюдения потребуют интегрирования качественной характеристики поведения ванны с знанием изменения свойств и с проведенными успешно или менее успешно испытаниями относительных массовых расходов флюсов. Изменения должны быть повторяющимся образом приспособлены к устройству и способу IWMF, как более подробно описано ниже.

Добавка двуокиси кремния к ванне увеличивает вязкость ванны при любой температуре. Но вязкость становится настолько высокой, что возникает трудность в работе печи при температуре, равной или близкой к температуре плавления и составляющей примерно 1150oC. Такая минимальная рабочая температура (1150oC) желательна для связывания высокого процентного соотношения фторида в охлажденное стекло, что проще, чем улетучивание их в выпускных газах с последующим поглощением и возвращением в печь в виде CaF2. Чтобы продемонстрировать пригодность вязкости ванны с добавкой двуокиси кремния для расплава SP1, было показано, что добавление карбоната кальция является существенным для значительного уменьшения вязкости, особенно при работе печи при температурах в диапазоне 1150oC плюс-минус 50oC.

Небольшие изменения в соответственных количествах двуокиси кремния и карбоната кальция имеют большое влияние на вязкость. Температура не может воздействовать так сильно, но при работе с определенными смесями действие температуры является существенным.

Состав смеси материалов, подвергаемых прокаливанию, и кривая вязкость/температура для этой смеси обеспечивают соответствующий диапазон регулирования температуры, при которой ванна должна поддерживаться для придания адекватной вязкости расплава или шлаковой ванны. Дальнейшее изменение скорости сжигания в печи контролируется и регулируется температурой ванны на основе сигнала измерения оптической радиационной температуры.

Углерод SPL является очень инертным материалом и трудно обжигается. Установлено и считается, что очень важной особенностью IWMF настоящего изобретения и причиной его оперативности является использование карбоната кальция в качестве одного из флюсовых материалов. Карбонат кальция быстро разлагается при температуре ванны расплава с образованием газа двуокиси углерода. Газообразная двуокись углерода взаимодействует с углеродом в ванне расплава, газифицирует углерод с получением смеси моноокись углерода / газ двуокиси углерода (CO/CO2). Смесь CO/CO2 затем мигрирует к поверхности ванны расплава, где она сгорает с воздухом или кислородом ленивым желтым рассеянным пламенем над ванной расплава, излучая энергию обратно на поверхность ванны. Альтернативно, можно использовать гидроокись кальция в качестве комбинированного флюсового материала и источника газифицирующего агента углерода. Гидроокись кальция легко отдает водяной пар, который взаимодействует с углеродом с образованием газовой смеси H2O/H2/CO.

Выгорание углерода важно по двум причинам. Первой причиной важности выгорания углерода является возможность регулирования пористости и способности выщелачивания. Второй причиной важности выгорания углерода является то, что несгоревший углерод способствует слабой текучести ванны и трудности в управлении поведением ванны.

Характеристика вязкости отработанной футеровки в случае измерения при различных температурах и с добавлением SiO2 (песок) и Ca/CO3 (известняк) вискозиметром Брукфилда, как установлено, уменьшается с увеличением температуры от 154 пуаз при 1318K до 0,96 пуаз при температуре 1567K. Установлено, что и вязкость, и температура плавления значительно уменьшаются при добавках песка и известняка к SPL в различных количествах для поддержания молярных соотношений Si/Na и Ca/F2 в пределах порядка 0,8-1,6 и 1,0-1,6, соответственно.

Установлено, что композитная смесь, имеющая молярные соотношения Si/Na около 0,8 и Ca/F2 около 1,0, имеет самую низкую вязкость и самую низкую температуру плавления. Этот композит с наименьшей вязкостью имеет вязкость 70,3 пуаз при температуре 1273K и 0,90 Пз при температуре 1423K.

Рециклирование и безопасная утилизация SPL путем связывания ее в стеклянную матрицу требуют низкой вязкости и низкой температуры плавления. Вязкость и температура плавления регулируются количеством добавок к SPL для обеспечения наименьших значений вязкости для поддержания ее стекловидных характеристик. Устройство и способ настоящего IWNF изобретения регулирует вязкость, измеренную как функцию температуры и количества добавок к SPL, путем добавки песка и известняка для обеспечения высокой текучести расплава и ванны расплава во вращающейся печи.

При молярном соотношения Ca/F2, составляющем около 1,0, и молярном соотношении Si/Nc, составляющем около 0,8, композит отработанной футеровки, как установлено, имеет наименьшую вязкость при любой температуре. Этот определенный состав, имеющий наименьшую из всех составов температуру плавления, получен на основе наблюдений и расчетов количества добавок к SPL, уменьшающих вязкость до наименьшего возможного уровня и в то же время поддерживающих ее стекловидные характеристики.

Для молярного соотношения Ca/F2 порядка 1,0 вязкость увеличивается с увеличением молярного соотношения Si/Na, и это приписывается уменьшению основности расплава при увеличении молярного соотношения Si/Na. Для более высоких молярных соотношений Ca/F2, например, около 1,2, вязкость сначала уменьшается с уменьшением молярного соотношения Si/Na, а затем увеличивается, т. е. выказывает минимум, поскольку для наличия минимальной вязкости необходимо иметь оптимальный показатель основности. Показатель основности расплава определяется следующим соотношением:

Поскольку двуокись кремния имеет сильную кислотную природу, показатель основности расплава уменьшается с увеличением отношения Si/Na и достигает оптимального значения, когда он дает меньшую вязкость, после чего вязкость опять возрастает. При еще более высоких соотношениях Ca/F2, как, например, около 1,6, график кривой зависимости вязкости от соотношения Si/Na имеет максимум, т.е. вязкость сначала возрастает с увеличением отношения Si/Na, а затем уменьшается, поскольку показатель основности имеет оптимальное значение, соответствующее низкому отношению Si/Na около 1,2. При увеличении соотношения Si/Na до около 1,4 показатель основности уменьшается от оптимального значения, и вязкость увеличивается. При дальнейшем возрастании соотношении Si/Na до 1,6, становится важной роль Al2O3.

Al2O3 присутствует в SPL в значительных количествах (7,20). Они имеет амфотерную природу, т.е. может действовать как основной или кислотный окисел, в зависимости от других составляющих расплава. Поэтому при высоких молярных соотношениях Si/Na Al2O3 действует скорее как основной окисел, чем выражается в уменьшении показателя основности расплава. Низкая вязкость композитов, имеющих отношение Ca/F2 порядка 1,6 и отношение Si/Na порядка 1,6, приписывается той же самой амфотерной природе.

Способность выщелачивания фторидов на графике выражается функцией атомных соотношений Si/Na, при этом исследования показали более низкие количества выщелачиваемых фторидов в SPL продукте, полученном за счет отношений Si/Na больших, чем 1,3. Воздействие других добавок, как, например, CaCO3, на способность выщелачивания фторидов в расплаве может быть дополнительным. Измерения отношении Ca/F2 также будут влиять на способность выщелачивания фторидов в SPL.

Шлаковая ванна вращающейся печи действует в параллельном и окислительном режиме. Печь имеет главную горелку, расположенную на входном или загрузочном конце, отапливаемую природным газом. Воздух подается в печь через горелку для печной камеры и для горелки. Подсасывание воздуха, т.е. просасывание воздуха в печь не через горелку, а через другие отверстия, должно быть сведено к минимуму.

Печь работает при повышенных температурах, выше, чем около 1100oC, предпочтительнее, при температурах от 1150oC до 1300oC. Печь конвертирует негорючие составляющие загрузки материалов отходов в невыщелачиваемое стекло и испаряет органические составляющие загружаемых отходов в виде печных отходящих газов. Расплавленное стекло, полученное в печи, выгружается в водяную ванну, где образуется фритта, пригодная для захоронения. Печные отходящие газы выпускаются в переходную камеру для уменьшения скорости и выпадения частиц перед тем, как они поступают во вспомогательную камеру сжигания (SCC). Пар, генерируемый водяной ванной, становится частью потока печных отходящих газов в переходной камере (ТС).

Камера SCC расположена над переходной камерой и образует вертикальный блок с направленным вверх отапливаемым потоком, так что остатки шлака могут падать в фриттовую ванну. Камера SCC должна быть подогнана и входить в переходную камеру. Переходная камера должна отапливаться при нормальных условиях с минимальной скоростью, при этом печные отходящие газы имеют нормальную температуру 1300oC. Горелка должна быть готова быстро воспламеняться при более высокой скорости, необходимой для поддержания в горячем состоянии поверхностей огнеупорной футеровки печи и печного порога, а также ТС при температуре выше температуры жидкого шлака. Камера SCC обеспечивает повышенную температуру, например, 1200oC, и достаточное время выдержки или пребывания и количество кислорода для завершения окисления всех углеродистых и органических составляющих отходящих газов из вращающейся печи. Горелка камеры отапливается природным газом. Воздух подается в горелку и камеру SCC. Необходимый минимум времени пребывания в камере SCC составляет около 2 секунд при температуре около 1200-1250oC. Камера SCC также должна быть способна непосредственно обрабатывать необязательные потоки водной массы и массы или объема жидких органических отходов. Отходящие газы камеры SCC вытягиваются в систему контроля загрязнения окружающей среды (АРС).

Шлаковая ванна вращающейся стекольной печи настоящего изобретения включает вращающееся цилиндрическое с огнеупорной футеровкой устройство, работающее в режиме спутного потока (газ и твердые частицы текут в одном и том же продольном направлении) и окислительном режиме (избыток воздуха по отношению ко всем горючим материалам в печи) с ванной расплава по всей ширине ванны. Печь конвертирует негорючие составляющие загрузки отработанных материалов, включая твердые частицы SPL, в невыщелачиваемое стекло и испаряет или выпаривает и сжигает органические вещества загрузки отходов, включая цианиды и большую часть элементарного углерода, содержащихся в твердых частицах с последующей полной деструкцией их во вспомогательной камере сжигания.

Все огнеупорные кирпичи огнеупорной футеровки могут поддерживать максимальную температуру боковой поверхности 1600oC и имеют высокое содержание окиси алюминия для противостояния коррозионному воздействию ванны расплавленного шлака. Уплотнения и корпус для отапливающих и дымовых газов сконструированы таким образом, чтобы минимизировать протечку воздуха до менее чем 1% максимально контролируемого воздуха. Минимальное отношение длины к диаметру для вращающейся печи составляет от 4 до 1. Максимальная скорость дымовых газов в печи регулируется и ограничена до 15 футов в секунду (4,572 м/сек) для снижения до минимума уноса частиц печными отходящими газами. Уплотнение разгрузочного конца охлаждающей системы исключает охлаждение шлакового расплава, выпускаемого из печи, до точки, когда шлак не может свободно вытекать в водяную ванну системы фриттования стекла.

Главная печная горелка, расположенная на загрузочном конце, отапливается природным газом. Горелка обеспечивает побудительную силу для выгорания углерода и поддержания ванны шлакового расплава в печи и удовлетворяет все требования в дополнительной энергии, связанные с работой печи при температурах в диапазоне 1200-1400oC. Горелки или фурмы (копья) природного газа должны быть расположены на разгрузочном конце печи или в переходной камере для набегания пламени на шлак, выходящий из печи, для поддержания шлака в расплавленном свободно текущем состоянии для предотвращения чрезмерного настылеобразования на пороге разгрузочного конца печи.

Отдельные жидкостные фурмы или копья, расположенные на переднем торце печи, обеспечивают возможность загрузки массы органических жидких отходов и всего объема водных жидких отходов во вращающуюся печь. Каждая фурма или копье обеспечивает наружное распыление паром или воздухом и прочистку и раскупорку паром. Объем водных жидкостей нагнетается в водную фурму или копье центробежным насосом. Объем органических жидкостей подается в фурму или копье для органических жидкостей шестеренчатым насосом. Топливный воздух для фурмы или копья органических жидкостей получают из окрестности фурмы. Альтернативной фурме для органических жидкостей может служить отдельное пульповое копье или фурма, расположенная в переднем торце вращающейся печи. Отдельное пульповое копье или фурма подает в печь масляную и фильтровую грязь. Пульповая фурма или копье обеспечивает наружное распыление паром или воздухом и прочистку и раскупоривание паром. Масса фильтровой грязи измельчается и соединяется с масляной грязью и затем подается в пульповое копье или фурму посредством насоса типа бетононасоса с положительным смещением.

Вспомогательная камера сжигания (SCC) включает вертикальную камеру с направленным вверх отоплением и футерованную огнеупором, расположенную смежно с переходной камерой ниже по ходу процесса от вращающейся печи. Вспомогательная камера сжигания обеспечивает повышенную температуру и достаточное время пребывания и количество кислорода для завершения окисления всех углеродистых и органических составляющих выпускаемого из вращающейся печи газа. Время пребывания газа в камере SCC составляет 2 секунды при температуре около 1250oC в условиях максимального потока. Камера SCC обрабатывает необязательные отработанные органические жидкости и отработанные водные жидкости.