Настоящее изобретение относится к способу связывания немонолитных оксидных неорганических материалов отверждаемыми композициями, которые содержат этерифицированные аминосмолы, а также к отвержденным композициям, которые могут быть получены указанным способом. В предпочтительном варианте осуществления изобретения речь идет о способе стабилизации подземных формаций из оксидных неорганических материалов, в соответствии с которым отверждаемую композицию закачивают в подземную формацию и затем отверждают при преобладающих в формации температурах.

При разведочном бурении нефти и газов в неуплотненных пластах песка и породы часто обнаруживают углеводороды, соответственно обычные смеси углеводородов с водой. Смесь углеводородов с водой под действием сил сдвига, возникающих в процессе добычи указанных ископаемых, может уносить с собой из подземных формаций частицы песка. Последние могут попадать, например, в производственные трубопроводы, подземное и наземное насосное оборудование, а также в водоотделители и системы трубопроводов, вызывая их коррозию, истирание, а также нарушение или ухудшение их нормальной работы.

Кроме того, известно, что добывающие скважины стимулируют путем раскрытия содержащей углеводороды породы (так называемого гидравлического разрыва пласта). Выполненные при этом расселины поддерживают в производственных условиях в течение длительных промежутков времени в открытом состоянии путем закачивания в них защитных материалов, например, такие как песок или частицы боксита. Частицы подобных защитных материалов также могут быть вынесены из расселины наружу. Помимо указанных выше проблем возможно также замыкание образующихся в породе расселин и соответствующее резкое падение дебита используемой для добычи углеводорода скважины.

Из уровня техники известны различные методы предотвращения выноса песка смесью углеводорода с водой из формации через добывающую скважину с последующим попаданием песка в производственные трубопроводы и технологическое оборудование.

Так, например, с целью предотвращения транспорта песка из добывающей скважины выполняют ее гравийную засыпку и монтируют механические песочные фильтры. Подобные системы, описаны, например, в патенте Канады СА 2314392 и патентной заявки США US 2008217002 A1.

Кроме того, в неуплотненный песчаный пласт можно закачивать жидкотекучую смолу, а затем подвергать ее отверждению. В случае известных из уровня техники систем подобного типа в буровую скважину в зависимости от ее температуры можно вводить соответствующий отвердитель, например, органический амин. Смолу можно закачивать в формацию совместно с отвердителем непосредственно в виде жидкости или в нанесенном на основу состоянии, причем в качестве основы используют, например, мелкие частицы песка. При этом находящиеся в формации песчинки локально склеиваются между собой смолой, в результате чего они утрачивают способность к выносу из пласта, однако углеводород сохраняет способность проникать через уплотненный песок.

Находящаяся в буровой скважине отвержденная смола должна сохранять длительную устойчивость к гидролизу при преобладающей температуре месторождения и не растворяться в подлежащем добыче углеводороде.

Так, например, в патентах Великобритании GB 1172116 и GB 1453001 описано использование основанных на фурфуриловом спирте смол, которые закачивают в формацию в виде раствора в органическом растворителе. В немецком патенте DE 2843452 и патенте Канады СА 2637696 описаны соответствующие системы на основе эпоксидных смол.

Потребность в связывании неорганических частиц пригодными методами, позволяющем предотвращать отслаивание рыхлых пород при проходке или защищать породы от выветривания, соответственно окисления, существует также в других отраслях техники, например, в горнодобывающей промышленности. Так, например, в патенте Канады СА 2497722 описано применение двухкомпонентных эластомерных смол, которые наносят на поверхность породы, а затем реализуют процесс пленкообразования.

Другие примеры относятся к сфере предотвращения пылеобразования или упрочнения грунтов. Так, например, в патенте РФ RU 2151301 описано предотвращение пылеобразования путем связывания пыли с помощью поливинилбутираля и песка.

Значительный технический интерес представляет также упрочнение песка в надземных технических сферах. Так, например, при дополнительном использовании клеевых материалов из песка изготавливают формованные изделия, называемые также мульдами, которые находят самое различное применение, включая металлическое литье. В частности, в патентной заявке Китая CN 1075114 А, немецких патентах DE 2400908 и DE 1012035, а также в японской патентной заявке JP 02197348 А2 описано использование карбамидо-формальдегидных смол для изготовления формованных изделий, предусматривающее варьирование молярного отношения карбамида к формальдегиду, а также типа отвердителя.

Кроме того, известно, об улучшении прикладных технических свойств подобных формованных изделий благодаря использованию дополнительных добавок, например, фурфурилового спирта (немецкий патент DE 1160141), а также о превращении карбамидо-формальдегидных смол в сульфонаты (Yang, Ming и другие, Beijing Huagong Daxue Xuebao, Ziran Kexueban (2003), 30(4), 81-84) или использовании фенолсодержащих добавок (патент Чехословакии CS 247931).

Об укреплении надземных и подземных песчаных слоев посредством карбамидо-формальдегидных систем сообщается в патентных заявках США US 2006240995 и US 6311773, патенте РФ RU 2048950, а также в патенте США US 5670567.

В основу настоящего изобретения была положена задача предложить улучшенный способ связывания немонолитных оксидных неорганических частиц, прежде всего частиц диоксида кремния, с помощью смол, который можно было бы использовать в самых разных прикладных сферах. При этом предпочтительно следует использовать смолы на водной основе.

В соответствии с этим был найден способ связывания немонолитных оксидных неорганических материалов, в соответствии с которым реализуют контакт неорганических материалов с отверждаемой композицией, содержащей по меньшей мере одну отверждаемую смолу, и последующее термическое отверждение смолы, причем в качестве смолы используют этерифицированную аминосмолу, количество отверждаемой композиции в пересчете на неорганические материалы составляет от 0,5 до 60% масс., и отверждение осуществляют в температурном интервале от 0 до 280°С.

Кроме того, были найдены твердые композиции из неорганических частиц и отвержденной смолы, которые можно изготавливать указанным выше способом.

В предпочтительном варианте осуществления изобретения речь идет о способе стабилизации подземных формаций из оксидных неорганических материалов, причем отверждаемую композицию закачивают в подземную формацию и отверждают при преобладающих в формации температурах.

В другом варианте настоящее изобретение относится к твердой композиции, которая может быть получена путем смешивания одной или нескольких этерифицированных аминосмол и одного или нескольких отвердителей с частицами диоксида кремния, водой и/или другим растворителем и отверждения полученной смеси при комнатной или повышенной температуре.

В соответствии с другим вариантом настоящее изобретение относится к применению этерифицированных аминосмол, а также одного или нескольких отвердителей для изготовления водостойких твердых песчаных композиций.

Настоящее изобретение реализуют, в частности, следующим образом.

Для осуществления изобретения используют отверждаемую композицию, которая содержит по меньшей мере одну этерифицированную аминосмолу.

Аминопластосмолы в принципе известны специалистам. Речь при этом идет об относительно низкомолекулярных продуктах поликонденсации содержащих NH-группы соединений с карбонильными соединениями. Примерами пригодных соединений, содержащих NH-группы, являются карбамид, меламин, уретаны или ароматические амины. Пригодным карбонильным соединением предпочтительно является формальдегид, однако речь может идти также о высших альдегидах или кетонах.

Этерифицированные аминопластсмолы также в принципе известны специалистам. Подобные смолы получают путем полного или частичного этерифицирования гидроксильных групп аминосмол спиртами. Пригодными спиртами прежде всего являются одноатомные алифатические спирты с 1-10 атомами углерода, предпочтительно алифатические одноатомные спирты с 1-4 атомами углерода, а также двухатомные спирты с 1-10 атомами углерода. Примерами подобных спиртов являются метанол, этанол, бутанол, 1,2-этандиол или 1,4-бутандиол. Предпочтительно можно использовать этерифицированные аминосмолы, содержащие уретановые группы. Подобные смолы могут быть получены, благодаря по меньшей мере частичному использованию для этерификации двухатомных спиртов с 1-10 атомами углерода или путем последующей переэтерификации этерифицированных одноатомными спиртами соединений посредством двухатомных спиртов. Этерифицированные аминопластсмолы являются коммерчески доступными продуктами.

Кроме того, используемые этерифицированные аминопластсмолы можно дополнительно модифицировать соответствующими добавками. Примерами пригодных добавок являются 3-аминопропилтриметоксисилан, 3-амино-пропилтриэтоксисилан, (3-глицидоксипропил)триметоксисилан, политетрагидрофуран или фенолформальдегидные смолы.

Для целевого применения аминопластсмолы и этерифицированные аминопластсмолы можно отверждать до соответствующих реактопластов. Как правило, в этом случае используют отвердитель, предпочтительно кислотный отвердитель, хотя использование отвердителей не всегда является обязательным. Пригодные отвердители аминопластсмол известны специалистам. Примерами пригодных отвердителей являются неорганические или органические кислоты и/или их соли. Соответствующими примерами являются хлорид аммония, нитрат аммония или малеиновая кислота. Очевидно, можно использовать также смеси двух или более отвердителей.

В предпочтительном варианте осуществления изобретения под этерифицированными аминопластсмолами подразумевают этерифицированные карбамидо-формальдегидные смолы. Подобные смолы получают путем взаимодействия карбамида с формальдегидом и последующей этерификации продуктов этого взаимодействия. Этерифицированные карбамидо-формальдегидные смолы являются коммерчески доступными продуктами.

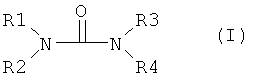

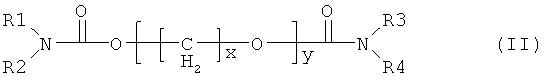

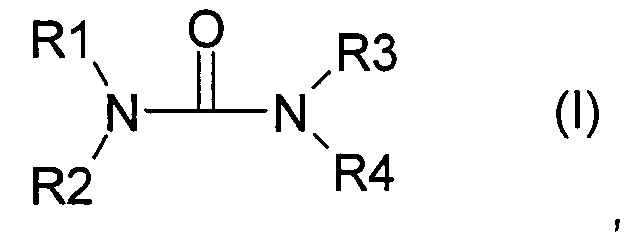

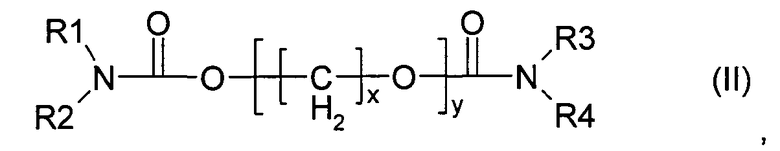

Предпочтительные этерифицированные карбамидо-формальдегидные смолы содержат структурные единицы общей формулы (I) и/или (II):

,

,

,

,

причем остатки R1, R2, R3 и R4 означают заместители, выбранные из группы, включающей водород, -СН2-ОН и -CH2-OR', при условии, что по меньшей мере один из остатков R1, R2, R3 и R4 означает группу -CH2-OR'.

Заместитель R' в приведенных выше формулах означает алифатический углеводородный остаток с 1-10 атомами углерода, прежде всего остаток с 1-4 атомами углерода. Заместителем R' предпочтительно является метильный, этильный или н-бутильный остаток, особенно предпочтительно метильный или н-бутильный остаток.

Коэффициент «х» в формуле (II) означает число от 2 до 8, предпочтительно 4, коэффициент «у» число от 1 до 20, предпочтительно от 1 до 10.

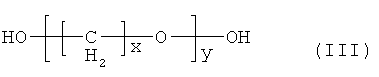

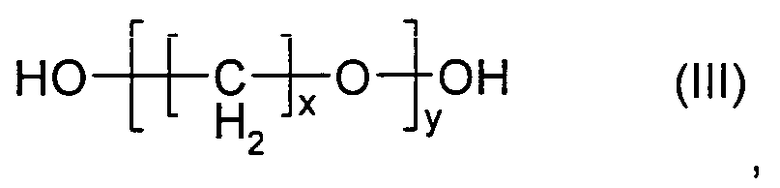

Соединения формулы (I) получают, осуществляя взаимодействие карбамида с формальдегидом, а также по меньшей мере с одним алифатическим одноатомным спиртом с 1-10 атомами углерода, предпочтительно с 1-4 атомами углерода, в известных специалистам условиях. Соединения формулы (II) предпочтительно можно получать путем дополнительного взаимодействия соединений формулы (I) с двухатомным спиртом общей формулы (III):

.

.

Подобную реакцию называют также карбаматизацией. Указанный двухатомный спирт, очевидно, можно использовать также для этерификации с самого начала. К предпочтительным двухатомным спиртам относится 1,4-бутандиол, а также политетрагидрофуран со средней степенью полимеризации, находящейся в интервале от 1 до 20, предпочтительно от 1 до 10.

Как хорошо известно специалистам в области реакций поликонденсации, в результате указанного выше превращения получают смесь разных соединений формулы (I), соответственно (II). Кроме того, подобная смесь дополнительно может содержать непревращенный карбамид. Указанную смесь, как правило, можно использовать без дополнительной очистки, однако, очевидно, можно также осуществлять предварительное целенаправленное выделение соединений с вполне определенной формулой (I), соответственно (II).

Для получения этерифицированных карбамидо-формальдегидных смол карбамид и формальдегид используют в молярном отношении от 1:1 до 1:4. Молярное отношение используемого для этерификации одноатомного спирта к исходному формальдегиду предпочтительно составляет от 0,1:1 до 1:1. При необходимости, двухатомный спирт можно использовать в молярном отношении к карбамиду, находящемся в интервале от 0,1:1 до 0,7:1. В приведенной ниже таблице указаны типичные, а также предпочтительные молярные отношения реагентов.

Для осуществления настоящего изобретения предпочтительно используют этерифицированные карбамидо-формальдегидные смолы, которые содержат структурные единицы соединений общей формулы (II), то есть соединений, синтезируемых с использованием двухатомных спиртов. В соответствии с этим подобные этерифицированные карбамидо-формальдегидные смолы содержат уретановые группы, в связи с чем их называют также карбаматизированными смолами.

Очевидно, можно использовать также смеси двух или более разных этерифицированных карбамидо-формальдегидных смол. Кроме того, помимо этерифицированных карбамидо-формальдегидных смол, при необходимости, можно использовать также другие отверждаемые смолы. Количество этерифицированных карбамидо-формальдегидных смол в подобных смесях должно составлять 50% масс., предпочтительно по меньшей мере 75% масс., особенно предпочтительно по меньшей мере 90% масс. в пересчете на количество всех используемых смол, причем еще более предпочтительно в качестве смол следует использовать исключительно этерифицированные карбамидо-формальдегидные смолы. Примерами других отверждаемых смол являются фенолформальдегидные смолы, меламино-формальдегидные смолы, этерифицированные меламиноформальдегидные смолы или меламинокарбамидоформальдегидные смолы.

Согласно изобретению этерифицированные аминопластсмолы, прежде всего этерифицированные карбамидо-формальдегидные смолы, можно использовать как таковые, то есть без дополнительного растворителя. Однако указанные смолы можно использовать также в растворенном или диспергированном в пригодных растворителях состоянии. В отношении типа растворителей не существуют каких-либо принципиальных ограничений при условии, что смолы в достаточной степени могут быть растворены, соответственно диспергированы в них. К пригодным растворителям прежде всего относится вода, а также полярные органические растворители, прежде всего органические растворители, способные смешиваться с водой. Примерами пригодных растворителей являются вода, метанол, этанол, н-пропанол, изопропанол, н-бутанол и изобутанол. Особенно предпочтительным растворителем является вода. Концентрация смолы в растворе может быть определена специалистами в зависимости от конкретной цели использования раствора.

Кроме того, используемые согласно изобретению этерифицированные аминопластсмолы, прежде всего этерифицированные карбамидо-формальдегидные смолы, могут содержать дополнительные добавки. Примерами пригодных дополнительных добавок являются силаны или силоксаны, диамины, дикарбоновые кислоты, диолы, полиолы или простые полиэфиролы. Примерами пригодных добавок являются бутандиол, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоли, среднечисловая молекулярная масса которых (Mn) предпочтительно не превышает 1000 г/моль, политетрагидрофураны, среднечисловая молекулярная масса которых (Mn) предпочтительно не превышает 1000 г/моль, или глицерин, в частности, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтокси-силан или (3-глицидоксипропил)триметоксисилан. В случае присутствия подобных добавок их массовое количество, как правило, составляет от 1 до 20% масс. в пересчете на общее количество смол. Количество добавок специалисты определяют в зависимости от желаемых свойств.

Для отверждения этерифицированных аминопластсмол, прежде всего этерифицированных карбамидо-формальдегидных смол, в отверждаемых композициях в принципе можно использовать обычные, известные специалистам отвердители, хотя использование отдельных отвердителей и не всегда является обязательным. От добавления отдельного отвердителя можно отказаться прежде всего при температурах выше 100°С, в то время как при температурах ниже 100°С его присутствие, как правило, является необходимым или по крайней мере предпочтительным. Примерами пригодных отвердителей прежде всего являются кислотные отвердители, в частности, неорганические или органические кислоты и/или их соли, например, такие как малеиновая кислота, соответственно малеиновый ангидрид, п-толуолсульфокислота, метансульфокислота, муравьиная кислота, фосфорная кислота, хлорид аммония, бромид аммония, нитрат аммония, фосфат аммония или сульфат аммония. Очевидно, можно использовать также смеси двух или более отвердителей. Использование смесей двух разных отвердителей оправдывает себя прежде всего в том случае, если сшивание аминомолы следует осуществлять при низких температурах, например, при температурах от 15 до 40°С. Тип и количество отвердителя специалисты выбирают в зависимости от необходимых свойств отверждаемой композиции. Необходимую скорость отверждения специалисты могут определить, например, путем варьирования количества используемого отвердителя. В случае использования отвердителя его количество в пересчете на смолу составляет от 0,1 до 20% масс., предпочтительно от 0,1 до 10% масс.

Особенно предпочтительными являются комбинации отвердителей, включающие кислоту, прежде всего малеиновую кислоту, соответственно малеиновый ангидрид, п-толуолсульфокислоту, метансульфокислоту, муравьиную кислоту или фосфорную кислоту, и соль аммония, прежде всего хлорид аммония, бромид аммония, нитрат аммония, фосфат аммония или сульфат аммония. Массовое отношение отдельных отвердителей в подобной комбинации может составлять от 1:9 до 9:1, предпочтительно от 1:4 до 4:1, особенно предпочтительно примерно 1:1. Особенно предпочтительными являются следующие комбинации отвердителей: малеиновый ангидрид/нитрат аммония, малеиновый ангидрид/сульфат аммония, малеиновый ангидрид/фосфат аммония, малеиновый ангидрид/бромид аммония, фосфорная кислота/нитрат аммония, фосфорная кислота/сульфат аммония, фосфорная кислота/фосфат аммония, фосфорная кислота/бромид аммония, метансульфокислота/нитрат аммония, метансульфо-кислота/сульфат аммония, метансульфокислота/фосфат аммония, метан-сульфокислота/бромид аммония, муравьиная кислота/нитрат аммония, муравьиная кислота/сульфат аммония, муравьиная кислота/фосфат аммония, а также муравьиная кислота/бромид аммония.

Предлагаемые в изобретении отверждаемые композиции, которые состоят из смол, а также при необходимости используемых отвердителей и других компонентов, согласно изобретению используют для связывания немонолитных оксидных неорганических материалов, предпочтительно оксидных неорганических частиц. При этом образуются твердые композиции, которые содержат отвержденную смолу, а также немонолитные оксидные неорганические материалы, предпочтительно оксидные неорганические частицы.

Под "оксидными неорганическими материалами" согласно изобретению подразумевают оксидные неорганические материалы любого типа, при этом речь идет также о материалах с гидроксильными группами. Подобные неорганические материалы могут быть природного происхождения или могут являться синтетически полученными материалами. Примерами неорганических оксидных материалов являются диоксид кремния и силикаты, например, силикатные минералы, такие как кварц, полевые шпаты, алюмосиликаты, глины или слоистые силикаты. Кроме того, речь может идти, например, об оксидах, соответственно гидроксидах алюминия, например, таких как боксит или алюминаты. К оксидным неорганическим материалам, очевидно, следует отнести также смеси разных материалов.

Определение «немонолитный», с одной стороны, используют для обозначения материалов, состоящих из оксидных неорганических частиц. Речь при этом идет, например, о сыпучих крупнозернистых оксидных неорганических материалах, например, таких как песок, гравий или камни, а также о тонкодисперсных порошках неорганических оксидных материалов, таких как пигменты.

Оксидные неорганические частицы согласно изобретению имеют размеры, как правило, составляющие менее 20 мм, предпочтительно менее 5 мм, однако их размеры не ограничены указанными значениями. Приведенные выше показатели определены методом ситового анализа. Таким образом, они вовсе необязательно относятся только к первичным частицам, а могут относиться также к агломератам, состоящим из частиц меньшего размера. Предпочтительно можно использовать частицы, размер которых составляет от 0,01 мм до 2 мм, особенно предпочтительно от 0,1 до 1 мм. Специалистам понятно, что речь при этом идет о средних значениях размера частиц. Смеси разных частиц, очевидно, могут обладать также бимодальным или полимодальным распределением по размерам.

Для осуществления настоящего изобретения предпочтительно можно использовать частицы диоксида кремния, прежде всего песок, в особенности песок с размерами частиц, находящимися в примерном интервале от 0,1 до 1,3 мм. Степень чистоты частиц диоксида кремния предпочтительно составляет от 80 до 100% масс. в пересчете на общее количество частиц диоксида кремния и примесей. При этом под примесями подразумевают, например, частицы полевых шпатов или глины.

Согласно изобретению под "немонолитными материалами" подразумевают также оксидные неорганические материалы, которые могут обладать порами, трещинами, изломами или расселинами. Примерами подобных материалов могут служить пласты породы, которые содержат поры, трещины или расселины. Хотя подобные пласты породы макроскопически обычно и выглядят как монолитные образования, однако наличие пор, трещин, изломов или расселин часто может оказывать существенное отрицательное влияние на их стабильность.

Для осуществления настоящего изобретения реализуют контакт указанной выше отверждаемой композиции, содержащей смолы, а также при необходимости присутствующие отвердители и другие компоненты, с немонолитными оксидными неорганическими материалами. Характер реализуемого контакта определяется упорядочением оксидных неорганических материалов, подлежащих связыванию посредством смолы.

В случае, если связыванию подлежит рыхлый насыпной слой оксидных неорганических частиц, их можно просто смешивать с отверждаемой композицией, при необходимости используя для этого соответствующее смесительное оборудование. Полученные смеси затем можно формовать с целью придания требуемой формы и подвергать отверждению.

В случае, если речь идет о находящихся в неподвижном состоянии в конкретном месте немонолитных оксидных неорганических материалах или оксидных неорганических частицах, например, о песчаных швах, гравийных дорогах, подлежащих бурению подземных формациях или подлежащие бурению рыхлых твердых материалах из песка или других оксидных неорганических частиц, то использование смесительного оборудования по очевидным причинам не представляется возможным. В подобных случаях отверждаемую композицию следует либо разбрызгивать на подлежащий укреплению материал, либо нагнетать внутрь подлежащего укреплению материала.

Количество отверждаемого состава, подлежащего использованию для связывания частиц, специалисты устанавливают в зависимости от необходимых свойств твердой композиции, состоящей из отвержденной смолы и оксидных неорганических частиц. Оно определяется, например, необходимой прочностью конечного материала. Оптимальное количество смолы в пересчете на оксидные неорганические частицы составляет от 0,5 до 60% масс., прежде всего от 1 до 40% масс., предпочтительно от 2 до 25% масс., особенно предпочтительно от 3 до 15% масс.

Затем с целью связывания немонолитных, оксидных неорганических материалов отверждаемую смолу подвергают отверждению, которое осуществляют при температурах от более 0 до 280°С, предпочтительно от 5 до 200°С, особенно предпочтительно от 10 до 180°С. Отверждение смолы также определяется упорядочением подлежащих связыванию оксидных неорганических частиц. Так, например, мобильные формованные изделия с целью отверждения можно нагревать в соответствующей печи. При этом температура отверждения должна соответствовать химической природе отвердителя. В случае неподвижно упорядоченных в определенном месте немонолитных оксидных неорганических материалов температура отверждения, как правило, автоматически определяется преобладающей в данном месте температурой, например, температурой внутри подземной песчаной формации. Однако при наличии соответствующей технической возможности специалисты могут подавать также необходимое для отверждения тепло внутрь подобных неподвижных формаций.

Предлагаемый в изобретении способ можно использовать для связывания немонолитных оксидных неорганических частиц самого разного типа с самым разным характером упорядочения.

Так, например, предлагаемый в изобретении способ можно использовать для изготовления формованных изделий из оксидных неорганических частиц, предпочтительно из диоксида кремния, соответственно песка. Кроме того, посредством предлагаемого в изобретении способа можно осуществлять упрочнение, например, швов из песка, строительных котлованов, дорог или скальных пород, причем способ пригоден также для использования в туннелестроении.

Предлагаемый в изобретении способ особенно предпочтительно можно использовать в нефтедобывающей и газодобывающей отраслях. Так, например, его можно использовать для связывания песчаных формаций, через которые осуществляют бурение скважин. С этой целью указанную выше отверждаемую композицию закачивают в неуплотненный подземный песчаный пласт и подвергают в нем отверждению.

При этом последовательность технологических операций может заключаться, например, в том, что после бурения скважины в песчаном пласте (если скважина уже не была пробурена ранее) отверждаемую композицию с помощью насосов закачивают в подлежащую обработке формацию. При этом, как правило, используют зависящую от типа соответствующей смолы отверждаемую композицию, которая дополнительно содержит по меньшей мере один растворитель, предпочтительно воду. При этом концентрацию смолы в отверждаемой композиции следует устанавливать таким образом, чтобы создаваемый насосами гидравлический напор оказался достаточным для закачивания указанной композиции в подлежащую упрочнению формацию и ее обширного проникания внутрь формации. В связи с этим для подобного использования особенно пригодны отверждаемые композиции, вязкость которых, измеренная при 25°С, составляет не более 30 МПа·с, предпочтительно не более 10 МПа·с. Концентрация смол в подобных отверждаемых композициях как правило составляет от 5 до 50% масс. в пересчете на сумму всех компонентов отверждаемой композиции.

В случае использования в отверждаемой композиции отвердителя перед введением композиции в формацию отвердитель смешивают со смолой. При этом тип и количество отвердителя следует выбирать таким образом, чтобы сшивание смолы наступало лишь после проникания отверждаемой композиции в формацию. В зависимости от характера формации сшивание, как правило, начинается по истечении промежутка времени после примешивания отверждаемой композиции от 1 до 6 часов.

Потери закрепляющих материалов после стимулирования могут быть предотвращены благодаря тому, что закачивание предлагаемой в изобретении композиции осуществляют после монтажа закрепляющего материала в расселине, в которой затем происходит отверждение закачанной композиции. Смола отверждается в расселине и, следовательно, предотвращает выдавливание защитного материала из расщелины во время добычи углеводорода.

Другой сферой применения предлагаемого в изобретении способа является горнодобывающая промышленность, в которой его используют для предотвращения перемещения рыхлой породы в местах проходки или для защиты породы от выветривания, соответственно окисления.

Кроме того, предлагаемый в изобретении способ можно использовать для предотвращения пылевыделения, для стабилизации грунта, например, в горнодобывающей промышленности, а также при упрочнении неасфальтрованных дорог.

Используемые согласно изобретению этерифицированные аминопластсмолы, прежде всего этерифицированные карбамидо-формальдегидные смолы, обладают рядом преимуществ по сравнению с неэтерифицированными системами. Так, например, они отличаются гораздо более высокой стойкостью по отношению к воде, солям и органическим растворителям, что позволяет особенно оптимальным образом решать проблемы, возникающие в сфере добычи нефти и природного газа при контактировании как с (солесодержащей) водой, так и с углеводородами.

Карбамидо-формальдегидные смолы, этерифицированные короткоцепочечными спиртами, прежде всего метанолом, обладают вполне достаточной растворимостью в воде, чтобы их можно было использовать в технически целесообразных концентрациях. При непосредственном применении подобных отверждаемых композиций можно отказаться от добавления органических растворителей и использовать вместо них воду.

Кроме того, обнаружено, что системы отверждения на основе кислот позволяют точно устанавливать время схватывания предлагаемых в изобретении отверждаемых композиций, что, как правило, бывает необходимо для их подземного применения.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

1. Первая серия экспериментов

В первой серии экспериментов используют следующие рыночные этерифицированные аминопластсмолы.

Смола 1 Рыночная меламиноформальдегидная смола с высокой степенью этерифицирования метанолом, растворенная в смеси метанола с водой (примерное содержание твердого вещества от 81 до 85% масс.).

Смола 2 Рыночная этерифицированная метанолом, карбаматизированная, то есть содержащая структурные единицы формулы (II), карбамидо-формальдегидная смола (отсутствие растворителя).

Смола 3 Рыночная этерифицированная метанолом, карбаматизированная карбамидо-формальдегидная смола в виде водного раствора с примерным содержанием твердого вещества от 75 до 79% масс.

Смола 4 Рыночная этерифицированная метанолом, некарбаматизированная карбамидо-формальдегидная смола в виде водного раствора с примерным содержанием твердого вещества от 75 до 79% масс.

Модифицированные смолы

Кроме того, получают модифицированные добавками смолы. С этой целью каждую из смол 1-4 смешивают с соответствующей добавкой, и полученную смесь в течение двух часов нагревают при температуре 80°С и показателе рН, находящемся в диапазоне от 7 до 8. Используемые добавки, а также их количества (массовые отношения) приведены в таблице 1.

Изготовление отвержденных песчаных композиций (общая инструкция)

8 г соответствующей смолы смешивают с 0,24 г соответствующего отвердителя. К полученной смеси добавляют песок с примерным размером частиц от 0,3 до 0,8 мм, и компоненты перемешивают. Смесь подвергают прессованию в форме и отверждению в течение ночи при 57°С. Затем отвержденную композицию извлекают из формы и используют для последующих испытаний. Полученное формованное изделие имеет размеры 8 см × 1 см × 0,5 см. Соответствующие исходные смолы и отвердители приведены в таблице 1.

Испытания в условиях технического применения

Используя полученные, как указано выше, образцы, выполняют следующие испытания.

Внешний вид и прочность

Выполняют качественную оценку внешнего вида и прочности соответствующих формованных изделий.

Водостойкость

Для определения водостойкости образцы в течение 2 часов выдерживают в воде при температуре 80°С, а затем сушат (фаза 1). После выдержки в воде вновь качественно оценивают внешний вид и прочность формованных изделий. При этом прежде всего важно установить, выдержало ли формованное изделие указанное испытание или разрушилось.

Затем образцы (если это возможно) вновь выдерживают в воде в течение 20 дней при комнатной температуре (фаза 2).

После этого образцы в течение двух месяцев выдерживают в воде при 80°С и отмечают наступление их разрушения (фаза 3).

Результаты соответствующих испытаний приведены в таблице 1.

Упругость

Кроме того, определяют механические свойства формованных изделий (прочность при изгибе и напряжение при разрыве). Соответствующие измерения выполняют согласно ISO 178, используя образцы с размерами 80 мм × 10 мм × 5 мм. Расстояние между точками контакта при измерении составляет 64 мм, скорость изгибания 2 мм/мин, измерения выполняют при комнатной температуре.

Характеристики соответствующих образцов и результаты измерений приведены в таблице 2.

Вторая серия экспериментов

Для выполнения второй серии экспериментов синтезируют следующие карбамидо-формальдегидные смолы.

Смола 5 Этерифицированная н-бутанолом карбамидо-формальдегидная смола на основе карбамида (1 моль), формальдегида (1,8 моль), н-бутанола (0,6 моль) и 1,4-бутандиола (0,5 моль) в виде раствора в н-бутаноле с содержанием смолы около 60% масс..

Смола 6 Этерифицированная метанолом карбамидо-формальдегидная смола на основе карбамида (1 моль), формальдегида (2,3 моль), метанола (0,6 моль) и 1,4-бутандиола (0,5 моль) (смола не содержит растворителя).

Смола 7 Этерифицированная метанолом карбамидо-формальдегидная смола на основе карбамида (1 моль), формальдегида (2,2 моль), метанола (1,0 моль) и 1,4-бутандиола (0,5 моль) в виде раствора в воде с содержанием смолы около 75% масс..

Смола 8 Этерифицированная н-бутанолом карбамидо-формальдегидная смола на основе карбамида (1 моль), формальдегида (2,3 моль) и н-бутанола (1,3 моль) в виде раствора в н-бутаноле с содержанием смолы около 85% масс..

Приготовление используемых для испытания образцов

Для приготовление образцов 5 г каждой из смол при комнатной температуре смешивают с 1 г водного раствора отвердителя (35% масс. отвердителя в воде). В случае использования двух отвердителей их соотношение составляет 1:1. Затем добавляют песок с примерными размерами частиц от 0,3 до 0,8 мм, и компоненты перемешивают. Из полученной смеси в силиконовой форме изготавливают образцы в виде стержней длиной 8 см, шириной 1 см и толщиной 0,4 см, которые отверждают в течение одного часа при 140°С. Отвержденные образцы извлекают из формы. Свойства образцов приведены в таблице 3.

В другой серии опытов отверждение образцов выполняют при комнатной температуре.

Приготовление образцов с использованием модифицированных смол

Соответственно 10 г смолы 5, 6 или 7 смешивают с 2 г водного раствора отвердителя (малеиновый ангидрид + нитрат аммония в соотношении 1:1, 35% масс. в воде) и 1 г соответствующей добавки. Непосредственно после этого добавляют 100 г песка с примерным размером частиц от 0,3 до 0,8 мм, и компоненты перемешивают. В случае использования в качестве добавки силанов их не вводят в смолу, а смешивают непосредственно с песком, который затем подсушивают в течение 10 минут. Формуют образцы в виде столбиков, которые отверждают в течение 1 часа при 140°С.

Варьирование концентрации смолы

Необходимое количество смолы 7 смешивают с 20% масс. раствора соответствующего отвердителя (35% масс. в п-толуолсульфокислоте). Непосредственно после этого добавляют соответственно 50 г песка и формуют образцы в виде столбиков, которые отверждают в течение одного часа при 140°С.

Варьируют отношение песка к смоле. Механические свойства полученных образцов приведены в таблице 11.

Испытания в условиях технического применения

Маслостойкость

Половину соответствующего образца (длина 4 см, ширина 1 см, толщина 0,4 см) выдерживают при комнатной температуре в нефти. Ежедневно путем осторожного переворачивания образца с помощью стержня проверяют, сохранил ли он стабильность или частично или полностью разрушился. Результаты соответствующего испытания приведены в таблице 3.

Водостойкость

Половину соответствующего образца (длина 4 см, ширина 1 см, толщина 0,4 см) выдерживают при комнатной температуре в 100 мл воды. Ежедневно путем выполняемого с помощью стержня осторожного переворачивания образца проверяют, сохранил ли он стабильность или частично или полностью разрушился. Результаты соответствующего испытания приведены в таблице 4.

Стойкость к солевым растворам

Испытания выполняют аналогично приведенному выше тестированию на водостойкость, однако в качестве среды используют солевой раствор (89,4 г NaCl, 52,94 г CaCl·2H2O, 15,06 г MgCl2·6H2O в 1 литре дистиллированной воды). Результаты испытания образцов, отвержденных при 140°С, приведены в таблице 5, образцов, отвержденных при комнатной температуре, в таблице 7.

Прочность при изгибе

Прочность образцов при изгибе определяют, как указано выше, согласно DIN EN ISO 178. Результаты испытания образцов, отвержденных при 140°С, приведены в таблице 6, образцов, отвержденных при комнатной температуре, в таблице 8; зависимость прочности при изгибе от концентрации смолы приведена в таблице 11.

Температура деструкции

Температуру деструкции отдельных образцов определяют методом дифференциальной сканирующей калориметрии (ДСК). Результаты соответствующих измерений приведены в таблице 9.

Результаты испытания содержащих модифицированные смолы образцов на пригодность для технического применения приведены в таблице 10.

Приведенные выше примеры показывают, что при любых испытаниях образцов на основе смол 5, 6 и 7, содержащих структурные единицы формулы (II), достигают лучших результатов по сравнению с образцами на основе смолы 8, не содержащей указанные структурные единицы. Образцы на основе смолы 8 во многих случаях невозможно извлечь из формы без разрушения, при этом они, как правило, отличаются более низкой устойчивостью по отношению к воде, маслу и солевым растворам. Кроме того, образцы на основе смол 5, 6 и 7 обладают более высокой термостабильностью.

Прочность образцов при изгибе по мере увеличения количества смолы по отношению к количеству песка сначала сильно возрастает, однако начиная с количества смолы 15% масс., рост прочности образцов практически прекращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| ОТВЕРЖДАЕМАЯ СИСТЕМА | 2010 |

|

RU2534653C2 |

| КОМПОЗИЦИИ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АМИНОСМОЛ И СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ ЭТИХ КОМПОЗИЦИЙ | 2003 |

|

RU2327716C2 |

| ПРОДУКТЫ, ОСОБЕННО ФОРМУЮЩИЕСЯ МАТЕРИАЛЫ ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЕГМЕНТЫ ТРИАЗИНА, СПОСОБ ИХ ПРОИЗВОДСТВА И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2321602C2 |

| ГИБКИЕ ПЛОСКИЕ МАТЕРИАЛЫ С АБРАЗИВНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2436881C2 |

| ИСПОЛЬЗОВАНИЕ СИСТЕМЫ ГИДРОФОБНОЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ ГЕРМЕТИЗАЦИИ ИЗМЕРИТЕЛЬНОГО ТРАНСФОРМАТОРА | 2012 |

|

RU2603678C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2269559C2 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2709583C2 |

| АДГЕЗИВНАЯ СИСТЕМА | 2012 |

|

RU2605089C2 |

Изобретение относится к способу связывания немонолитных оксидных неорганических материалов отверждаемыми композициями, а также к отвержденным композициям, которые могут быть получены указанным способом. Способ заключается в осуществлении контакта неорганических материалов с отверждаемой композицией, содержащей, по меньшей мере, одну отверждаемую этерифицированную карбамидо-формальдегидную смолу, содержащую определенные структурные единицы, с последующим термическим отверждением смолы. Причем количество отверждаемой композиции составляет от 0,5 до 60 мас.% в пересчете на неорганические материалы и отверждение осуществляют при температуре от более 0 до 280°С. Полученные отвержденные композиции обладают улучшенными физико-механическими характеристиками. 2 н. и 8 з.п. ф-лы, 11 табл.

1. Способ связывания немонолитных оксидных неорганических материалов, выбранных из группы, включающей:

- материалы, содержащие частицы из оксидных неорганических материалов, и

- оксидные неорганические материалы, которые обладают порами, трещинами, изломами или расселинами,

путем осуществления контакта неорганических материалов с отверждаемой композицией, содержащей по меньшей мере одну отверждаемую этерифицированную аминопластсмолу, и последующего термического отверждения смолы, отличающийся тем, что этерифицированной аминопластсмолой является этерифицированная карбамидо-формальдегидная смола, содержащая структурные единицы общей формулы (I) и/или (II):

в которой

R1, R2, R3 и R4 означают заместители, выбранные из группы, включающей Н, -CH2-OH и -CH2-OR',

R' означает алифатический углеводородный остаток с 1-10 атомами углерода,

Х означает число от 2 до 8 и

Y означает число от 1 до 20,

при условии, что по меньшей мере один из остатков R1, R2, R3 и R4 означает -CH2-OR',

причем количество отверждаемой композиции составляет от 0,5 до 60 мас.% в пересчете на неорганические материалы и причем отверждение осуществляют при температуре от более 0 до 280°C.

2. Способ по п.1, отличающийся тем, что соединения формулы (II) получают путем дополнительного взаимодействия соединения формулы (I) с двухатомным спиртом общей формулы (III):

в которой Х и Y имеют указанные в п.1 значения.

3. Способ по п.1, отличающийся тем, что отверждаемая композиция дополнительно содержит по меньшей мере один растворитель.

4. Способ по п.3, отличающийся тем, что растворителем является вода или смесь воды со спиртом.

5. Способ по п.1, отличающийся тем, что отверждаемая композиция дополнительно содержит по меньшей мере один кислотный отвердитель.

6. Способ по п.1, отличающийся тем, что под немонолитными оксидными неорганическими материалами подразумевают диоксид кремния и/или силикатные минералы.

7. Способ по п.1, отличающийся тем, что под немонолитными оксидными неорганическими материалами подразумевают оксидные неорганические частицы.

8. Способ по п.7, отличающийся тем, что размер оксидных неорганических частиц составляет от 0,01 до 2 мм.

9. Способ по п.7 или 8, отличающийся тем, что оксидные неорганические частицы смешивают с отверждаемой композицией, и полученную смесь формуют в формованное изделие, которое отверждают.

10. Твердая композиция из оксидных неорганических частиц и отвержденной смолы, изготавливаемая способом по одному из пп.1-8.

| Весовой пьезометрический дозатор жидкостей | 1981 |

|

SU1012035A1 |

| US 20030230431 A1, 18.12.2003 | |||

| US 3759327 A1, 18.09.1973 | |||

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU942859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕЙ КОМПОЗИЦИИ, СПОСОБ ОБРАБОТКИ МАТЕРИАЛА ИЗ ТВЕРДЫХ ЧАСТИЦ, ОТВЕРЖДАЕМАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ, ТВЕРДЫЙ АГРЕГИРОВАННЫЙ МАТРИКС (ВАРИАНТЫ), ПРОДУКТ | 2003 |

|

RU2326925C2 |

| Композиция для укрепления грунтов | 1974 |

|

SU509691A1 |

Авторы

Даты

2014-05-20—Публикация

2009-08-28—Подача