Изобретение относится к композициям для производства продуктов из аминосмол и к продуктам, произведенным из них, обработкой расплава. Способ производства продуктов из этих композиций является другим объектом этого изобретения.

Известны полуфабрикаты и имеющие форму материалы, изготовленные из аминосмол, как меламин-формальдегидные смолы и меламин-мочевина-формальдегидные смолы (Ullmann's Encyclopedia of Industrial Chemistry (1987), том А2. 130-131). Недостатком производства продуктов из меламиновых смол является сложность их получения обычными способами термопластической обработки, такими, как экструзия, литье под давлением или выдувное формование.

Вязкость расплава преконденсатов меламиновой смолы низкой молекулярной массы слишком низка для этих способов обработки, и они могут обрабатываться только как соединения, полностью заполняющие формы, с длительным по времени циклом и отверждением продуктов (Woebcken, W., Kunststoff-Handbuch, том 10 "Duroplaste", Carl Manser Verl. Мюнхен, 1988, стр.266-274). Волокна, вспененные материалы или покрытия из меламиновых смол, в связи с низкой вязкостью расплава преконденсатов меламиновой смолы, могут производиться, только начиная обработку с растворов преконденсатов меламиновой смолы и отверждая их в процессе операции формования.

Обычно отверждающими агентами для аминосмол являются сильные кислоты, такие, как соляная кислота, серная кислота, р-толуолсульфоновая кислота, а также хлорид аммония (ЕР 0657496 А2; ЕР 0523485 А1, ЕР 0799260). Недостатком этих отверждающих агентов является недостаточная скорость отверждения для композиций с преконденсатами меламиновых смол, имеющими молекулярную массу 300-5000, при коротком времени нахождения во время переработки расплава композиций в заготовки и имеющие форму материалы, что приводит к неудовлетворительным свойствам материала.

Объектом изобретения являются композиции преконденсатов меламиновых смол и отверждающих агентов, которые пригодны для обработки расплава с получением продуктов из аминосмол.

Эта цель была достигнута с помощью композиций для производства продуктов из аминосмол обработкой расплава. Композиции в соответствии с данным изобретением составляются из следующих компонентов:

A) от 95 до 99.9 мас.% свободных от растворителей плавящихся поликонденсатов меламиновых смол, имеющих молярные массы от 300 до 300000,

B) от 0.1 до 5 мас.% слабых кислот в качестве термоиндуцируемых отверждающих агентов, состоящих из:

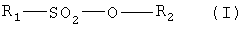

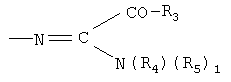

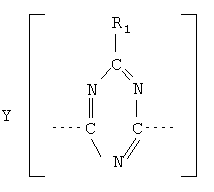

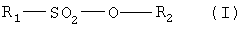

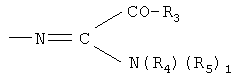

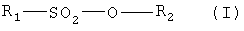

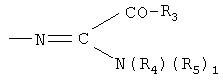

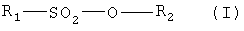

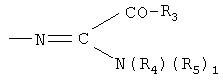

В1) формирователей кислот типа блокированной сульфоновой кислоты общей формулы (I)

R1=незамещенный или замещенный арил или дифенил

R2=4-нитробензил,

пентафторобензил или

заместители,

где

R3 = незамещенный или замещенный алкил или арил;

R4=Н, C1-C12-алкил, фенил, С2-С9-алканоил или бензил,

R5=Н, С1-C12-алкил или циклогексил,

или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1 или 2 бензо радикалами.

B2) C4-C18 алифатическим соединением и/или C7-C18 ароматическими карбоксильными кислотами,

B3) солей щелочных металлов или солей аммония фосфорной кислоты,

B4) С1-С12-алкиловые эфиры или С2-С8-гидроксиалкиловые эфиры С7-С14 ароматических карбоксильных кислот или неорганических кислот,

B5) солей меламина или гуанаминов с C1-C18 алифатическими карбоксильными кислотами,

B6) ангидридов, моноэфиров или моноамидов С4-С20 дикарбоксильных кислот,

B7) моноэфиров или моноамидов сополимеров этиленно ненасыщенных С4-С20 дикарбоксильных ангидридов и этиленно ненасыщенных мономеров типа С2-С20 олефинов и/или С8-С20 винилароматических соединений, и/или

В8) соли С1-С12-алкиламины и/или алканоламины с C1-C18 алифатическим соединением, C7-C14 ароматическими или алкилароматическими карбоксильными кислотами, а также неорганическими кислотами типа хлорной кислоты, серной кислоты или фосфорной кислоты, и

С) если желательно, до 400 мас.% наполнителей и/или укрепляющих волокон, до 30 мас.% других реактивных полимеров сополимера этилена, сополимера малеинового ангидрида, сополимера модифицированного малеинового ангидрида, поли(мет)акрилата, полиамида, полиэфира, и/или полиуретанового типа, и до 4 мас.%, основанных в каждом случае на поликонденсатах меламиновой смолы, стабилизаторов, поглотителей УФ и/или вспомогательных веществ.

Примерами обычных способов обработки расплавов являются экструзия, литье под давлением или выдувное формование.

Примерами продуктов из аминосмол, которые могут производиться обработкой расплавов, являются листы, трубы, профили, покрытия, вспененные материалы, волокна, продукты литья под давлением и полые изделия.

Композиции для производства продуктов из аминосмол могут быть в форме цилиндрических, линзообразных, ромбических или сферических частиц, имеющих средний диаметр от 0.5 до 8 мм.

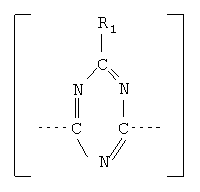

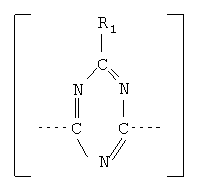

Поликонденсаты меламиновых смол, имеющих молекулярную массу от 300 до 300000, могут быть поликонденсатами, в которых триазиновые последовательности соединены мостовыми членами -NH-алкилен-NH-.

Преимущественными меламиновыми смолами в композициях по данному изобретению являются поликонденсаты меламина и/или производных меламина и C1-C8 альдегиды с меламином или производным меламина/C1-C8 альдегида с молярным отношением от 1:1.5 до 1:5, а также их частично этерифицированные продукты, где производные меламина могут быть меламинами, замещенными группами гидрокси-C1-C10-алкил, группами гидрокси-С1-С4-алкил-(окса-С2-С4-алкил)1-5 и/или группами амино-С1-С12-алкил, аммелином, аммелидом, мелемом, мелоном, меламом, бензогуанамином, ацетогуанамином, тетраметоксиметилбензогуанамином, каприногуанамином и/или бутирогуанамином, и C1-C8 альдегиды являются, в частности, формальдегидом, ацетальдегидом, триметилолацетальдегидом, акролеином, фурфуролом, глиоксалом и/или глутаралдегидом и особо преимущественно формальдегидом.

Меламиновые смолы могут также содержать 0.1-10 мас.% от суммарного содержания меламина и производных меламина встроенных фенолов и/или мочевины. Подходящие фенольные компоненты могут включать фенол, C1-C9-алкилфенолы, гидроксифенолы и/или бифенолы.

Преконденсаты меламиновых смол, имеющих молярные массы от 300 до 300000, являются преимущественно смесями плавящихся эфиров олиготриазина, имеющих от 4 до 1000 центров, где в политриазиновых эфирах имеются триазиновые сегменты:

R1=-NH2, -NH-CHR2-O-R3, -NH-CHR2-O-R4-OH, -СН3, -С3H7-С6H5, -ОН, фталимидо-,

сукцинимидо-, -NH-СО-C5-C18-алкил, -NH-C5-C18-алкилен-OH,

-NH-CHR2-O-С5-С18-алкилен-NH2, -NH-С5-С18-алкилен-NH2,

-NH-CHR2-O-R4-O-CHR2-NH-, -NH-CHR2-NH-,

-NH-CHR2-O-С5-С18-алкилен-NH-,

-NH-C5-C18-алкилен-NH-, -NH-CHR2-O-CHR2-NH-,

R2=Н, C1-C7-алкил;

R3=С1-С18-алкил, Н;

R4=С2-С18-алкилен, -СН(СН3)-СН2-O-C2-C12-алкилен-O-СН2-СН(СН3)-, -СН(СН3)-СН2-O-C2-C12-арилен-O-СН2-СН(СН3)-,

-[СН2-СН2-O-СН2-СН2]n-, -[СН2-СН(СН3)-O-СН2-СН(СН3)]n-,

-[-O-СН2-СН2-СН2-СН2-]n-,

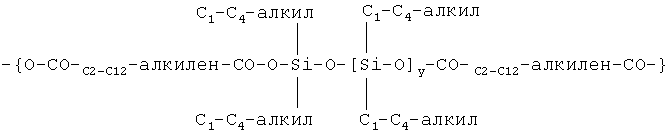

-[(СН2)2-8-O-СО-C6-C14-арилен-СО-O-(СН2)2-8-]n-,

-[(СН2)2-8-O-СО-С2-С12-алкилен-СО-O-(СН2)2-8-]n-,

где n=1-200;

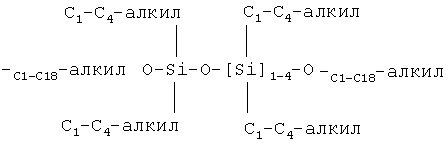

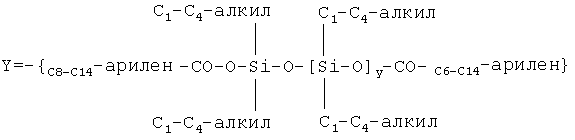

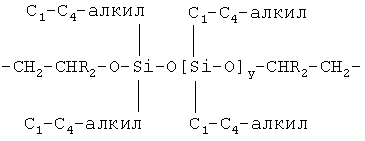

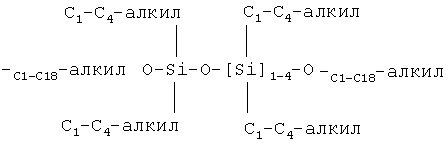

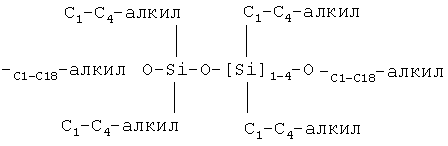

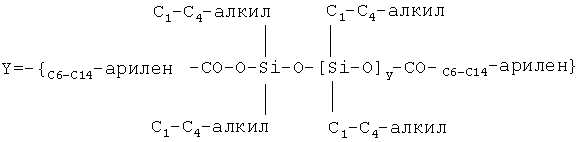

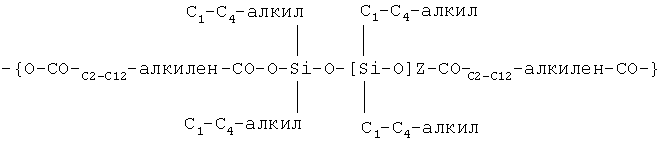

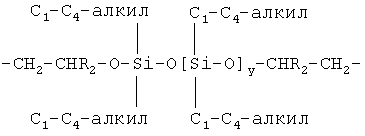

- последовательности, содержащие силоксановые группы типа:

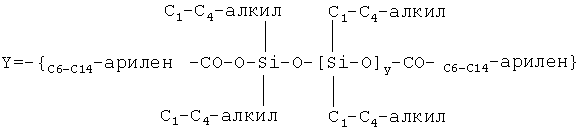

- полиэфирные последовательности, содержащие силоксановые группы типа:

-[(X)r-O-CO-(Y)S-CO-O-(X)r]-,

в которых

Х={(СН2)2-8-O-СО-C6-C14-арилен-СО-O-(СН2)2-8-} или

-{(СН2)2-8-O-СО-С2-С12-алкилен-СО-O-(СН2)2-8-},

или

r=1-70; s=1-70 и y=3-50;

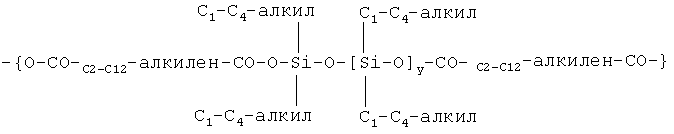

полиэфирные последовательности, содержащие силоксановые группы типа:

где R2=Н; С1-C4-алкил и у=3-50;

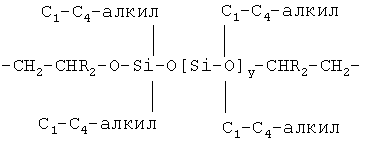

- последовательности, основанные на алкиленоксидных аддуктах меламина типа последовательностей 2-амино-4,6-ди-C2-C4-алкиленамино-1,3,5-триазин;

- фенолэфирные последовательности, основанные на дигидрофенолах и С2-С8 диолах типа последовательностей

-C2-C8-алкилен-O-C6-C18-арилен-O-C2-C8-алкилен-;

соединенные мостовыми членами -NH-CHR2-NH- или

-NH-CHR2-O-R4-O-CHR2-NH- и -NH-CHR2-NH-, а также,

где уместно, -NH-CHR2-O-CHR2-NH-, -NH-CHR2-

O-С5-С18-алкилен-NH- и/или -NH-С5-С18-алкилен-NH- с формированием политриазиновых эфиров с 4-1000 центрами с линейной или разветвленной структурой, в эфирах политриазина молярное отношение заместителей R3:R4=20:1-1:20, соотношение связей сегментов триазина мостовыми членами -NH-CHR3-O-R4-O-CHR3-NH- составляет от 5 до 95 мол.% и возможно содержание в эфирах политриазина до 20 мас.% диолов типа HO-R4-OH.

Конечные триазиновые сегменты в эфирах политриазина имеют структуру:

Y=-NH-CHR2-O-R3, -NH-CHR2-O-R4-OH, а также, где уместно,

-NH-CHR2-O-C5-C18-алкилен-NH2,

-NH-С5-С18-алкилен-NH2, -NH-С5-С18-алкилен-ОН,

R1=-NH2, -NH-CHR2-O-R3, -NH-CHR2-O-R4-OH, -СН3, -С3H7, -C6H5, -ОН, фталимидо-,

сукцинимидо-, -NH-CO-R3, -NH-C5-C18-алкилен-OH,

-NH-C5-C18-алкилен-NH2,

-NH-CHR2-O-C5-C18-алкилен-NH2,

R2=H, C1-C7-алкил;

R3=C1-C18-алкил, H;

R4=C2-C18-алкилен, -СН(СН3)-СН2O-C2-C12-алкилен-O-СН2-СН(СН3)-, -СН(СН3)-СН2-O-C2-C12-арилен-O-СН2-СН(СН3)-,

-[СН2-СН2-O-СН2-СН2]n-, -[СН2-СН(СН3)-O-СН2-СН(СН3)]n-,

-[-O-СН2-СН2-СН2-СН2-]n-,

-[(СН2)2-8-O-СО-C6-C14-арилен-СО-O-(CH2)2-8-]n-,

-[(CH2)2-8-O-CO-C2-C12-алкилен-CO-O-(CH2)2-8-]n-,

где n=1-200;

- последовательности, содержащие силоксановые группы типа:

- полиэфирные последовательности, содержащие силоксановые группы типа:

-[(X)r-O-CO-(Y)S-CO-O-(X)r]-,

в которых

X={(CH2)2-8-O-CO-C6-C14-арилен-CO-O-(CH2)2-8-} или

-{(CH2)2-8-O-CO-C2-C12-алкилен-CO-O-(CH2)2-8-};

или

- полиэфирные последовательности, содержащие силоксановые группы типа:

где R2=Н; С1-C4-алкил и y=3-50;

- последовательности, основанные на алкиленоксидных аддуктах меламина типа последовательностей

2-амино-4,6-ди-C2-C4-алкиленамино-1,3,5-триазин;

- фенолэфирные последовательности, основанные на дигидрофенолах и С2-С8 диолах типа последовательностей

-С2-С8-алкилен-O-C6-C18-арилен-O-C2-C8-алкилен-.

Эфиры политриазина с 4-1000 центрами, использующиеся в композициях по данному изобретению, могут получаться этерификацией преконденсатов меламиновых смол с C1-C4 спиртами, C2-C18 диолами, полугидратированными спиртами глицерола или типа пентаэритритола, С5-С18 аминоспиртами, полиэтиленгликолями, полиэфирами, содержащими конечные гидроксильные группы, силоксановыми полиэфирами, меламин-алкиленовыми оксидными аддуктами и/или двуцентровыми фенол-алкиленоксидными аддуктами, и/или реакцией с C5-C18 диаминами и/или диэпоксидами, и последующей термической конденсацией модифицированных конденсатов меламиновых смол в расплав в непрерывном реакторе при температуре от 140 до 220°С.

Преконденсаты меламиновых смол, которые используются в эфирах олиготриазина с 4-1000 центрами, преимущественно являются преконденсатами, в которых в качестве C1-C8 альдегидных компонентов могут включаться формальдегид, ацетальдегид, и/или триметилолацетальдегид и в качестве меламинового компонента может включать не только меламин, но также ацетогуанамин и/или бензогуанамин. Особенное преимущество отдается преконденсатам меламина и формальдегида с молярным отношением меламин/формальдегид от 1:1.5 до 1:3.

Преконденсаты меламиновых смол в композиции преимущественно представляют собой смеси плавящихся эфиров политриазина с 4-300 центрами.

Термоиндуцируемые отверждающие агенты типа блокированной сульфоновой кислоты общей формулы (I)

в композициях для производства продуктов из аминосмол являются блокированными сульфоновыми кислотами, в которых заместители:

R1 = незамещенный или одиночный или множественный галоген-, С1=С4-галоалкил-, С1=С16-алкил-, С1-С4-алкокси-, C1-C4-алкил-СО-NH-, фенил-CO-NH-, бензоил- и/или нитро-замещенный С6-С10-арил или С7-С12-арилалкил,

R2=4-нитробензил,

пентафторбензил,

R3=С1-C12-алкил, С1-С4-галоалкил, С2-С6-алкенил, C5-C12-циклоалкил, незамещенный или одиночный или множественный галоген-, С1-С4-галоалкил-, С1-С16-алкил-, С1-С4-алкокси-, C1-C4-алкил-CO-NH-, фенил-CO-NH-, бензоил- или нитро-замещенный С6-С10-арил и/или С7-С12-арилалкил, С1-С8-алкокси, C5-C8-циклоалкокси, фенокси или H2N-CO-NH-, -CN, С2-С5-алкилоил, бензоил, С2-С5-алкокси-карбонил, феноксикарбонил, морфолино-, пипередино-, С1-С12-алкил, С1-С4-галоалкил, С2-С6-алкенил, C5-С12-циклоалкил, незамещенный или одиночный или множественный галоген-, С1-С4-галоалкил-, С1-С16-алкил-, C1-C4-алкокси-, С1-С4-алкил-СО-NH-, фенил-CO-NH-, бензоил- и/или нитро-замещенный С6-С10-арил, С7-С10-арилалкил, C1-C8-алкокси, С5-С8-циклоалкокси, фенокси- или H2N-CO-NH-,

R4=Н, С1-С12-алкил, фенил, С2-C9-алканоил или бензил,

R5=Н, C1-C12-алкил или циклогексил,

или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1 или 2 бензо радикалами.

Примерами преимущественных блокированных сульфоновых кислот являются бензилмоноксимтосилат, бензилмоноксим-р-додецилбензолсульфонат, 4-нитро-асето-феноноксимтосилат, этил-α-тосиооксиминокапроат, этил-α-циклогексилсульфонилоксиминофенилацетат, фенил-α-(4-хлор-фенилсульфонилоксимино)капроат, 4,4-диметилбензилмоноксимтосилат, дибензилкетоноксимтосилат, ацетоноксим-р-бензоилбензолсульфонат, α-тетралоноксимтосилат, антрахинон-моноксимтосилат, тиоксантоноксимтосилат, α-(р-толуол-сульфонилоксимино)бензилцианид, α-(4-нитробензол-сульфонилоксимино)бензилцианид, α-(бензолсульфонилоксимино)-4-хлоробензилцианид, α-(бензолсульфоксимино)-2,6-дихлоробензилцианид, α-(2-хлоробензолсульфонилоксимино)-4-метоксибензилцианид, 4-хлоро-α-трифторацетофеноноксимбензолсульфонат, дифениленметаноксимтосулат, фтороксимтосилат, α-(бензол-сульфонилоксимино)уреидо-карбонил-ацетонитрил, α-(р-толуолсульфонилоксимино)бензоилацето-нитрил, 2,3-дигидро-1,4-нафтохинонмоноксимтосилат, ацето-феноноксимтосилат, хроманоксимтосилат, 2-нитробензил-сульфонат, 2,6-динитробензилбензолсульфонат, 4-нитробензил-9,10-диметокси-антрацен-2-сульфонат, 2-метилсульфонилокси-имино-4-фенилбут-3-аннитрил, 4-циклогекс-1-енил-2-метил-сульфонилоксииминобут-3-аннитрил, 4-фуранил-2-изопропил-сульфонилоксииминобутил-3-нитрил и 2-пентафторофенил-сульфонилоксиимино-4-фенилбутан-3-нитрил.

Примерами алифатических C4-C18 карбоксильных кислот, которые могут присутствовать как термоиндуцируемые отверждающие агенты в композициях в соответствии с данным изобретением, являются бутириновая кислота, капроновая кислота, пальмитиновая кислота, стеариновая кислота и олеиновая кислота.

Примерами ароматических C7-C18 карбоксильных кислот, которые могут присутствовать как термоиндуцируемые отверждающие агенты в композициях в соответствии с данным изобретением, являются бензойная кислота, фталиевая кислота или нафталиндикарбоксильная кислота.

Примерами солей щелочных металлов или солей аммония фосфорной кислоты, которые могут присутствовать как термоиндуцируемые отверждающие агенты в композициях в соответствии с данным изобретением, являются гидрофосфат аммония, полифосфат натрия и гидрофосфат калия.

С1-С12-алкил эфирами и/или С2-С8-гидроксиалкил эфирами C7-C14 ароматических карбоксильных кислот в композициях для производства продуктов из аминосмол преимущественно являются дибутилфтолат, эфиры дигликоля фталиевой кислоты и/или эфиры гликоля тримеллитовой кислоты.

В композициях для производства продуктов из аминосмол соли меламина и/или гуанаминов с С1-18 алифатическими карбоксильными кислотами преимущественно являются соль меламина и муравьиной кислоты, меламина и лимонной кислоты, меламина и яблочной кислоты, меламина и фумаровой кислоты и/или бутират ацетогуанамина.

В композициях для производства продуктов из аминосмол ангидриды, моноэфиры или моноамиды C4-C20 дикарбоксильных кислот, использующиеся как термоиндуцируемые отверждающие агенты, являются преимущественно ангидрид малеиновой кислоты, ангидрид янтарной кислоты, ангидрид фталиевой кислоты, моно-С1-C18-алкилмалеат, малеиновый моноамид или малеиновые моно-С1-С18-алкиламиды.

Примерами моно-С1-С18-алкил малеатов являются монобутилмалеат, моноэтилгексилмалеат или моностеарилмалеат.

Примерами малеиновых моно-С1-С18-алкиламидов являются малеиновый моноэтиламид, малеиновый монооктиламид или малеиновый моностеариламид.

В композициях для производства продуктов из аминосмол моноэфиры или моноамиды сополиеров этиленно ненасыщенных С4-С20 дикарбоксильных ангидридов и этиленно ненасыщенных мономеров С2-С20 олефинов и/или С8-С20 винилароматического типа, использующиеся как термоиндуцируемые отверждающие агенты, являются преимущественно моноэфиры или моноамиды сополимеров малеинового ангидрида и С3-С8 α-олефинов изобутана, диизобутана и/или 4-метилпентенового и/или стиролового типа с малеиновым ангидридом/ С3-С8 α-олефином и/или стиролом и/или соответствующей смесью мономеров с молярным отношением 1:1-1:5.

В композициях для производства продуктов из аминосмол соли C1-C12-алкиламинов и/или алканоламинов с С1-С8 алифатических, C7-C12 ароматических и/или алкилароматических карбоксильных кислот или неорганических кислот типа хлорной кислоты, серной кислоты или фосфорной кислоты преимущественно являются хлорид этаноламмония, малеат триэтиламмония, фосфат диэтаноламмония и/или р-толуолсульфанат изопропиламмония.

Примерами подходящих наполнителей, которые могут находиться в композициях для производства продуктов из аминосмол в количестве до 400 мас.% к массе преконденсатов меламиновых смол, являются Al2O3, Al(ОН)3, сульфат бария, карбонат кальция, стеклянные шарики, кремнистые смеси, слюда, кварцевый порошок, сланцевый порошок, пустотелые микрошарики, сажа, тальк, горная мука, опилки, порошок целлюлозы и/или измельченная шелуха и скорлупа, такие, как измельченная скорлупа арахиса или измельченные косточки оливок. Преимущественными наполнителями являются филосиликаты типа монтмориллонита, бентонита, каолинита, мусковита, гекторита, фторогекторита, канемита, ревдита, грумантита, илерита, сапонита, беиделита, нонтронита, стевенсита, лапонита, танеолита, вермикулита, галлоизита, волконскоита, магадита, ректорита, кениаита, сауконита, фторофлогопитов бора и/или синтетических смектитов.

Примеры соответствующих армирующих волокон, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 400 мас.% к массе преконденсатов меламиновых смол, являются неорганические волокна, особенно стекловолокно и/или углеродистые волокна, натуральные волокна, особенно целлюлозные волокна, такие, как лен, джут, кенаф и древесные волокна, и/или полимерные волокна, особенно волокна полиакрилнитрила, поливинилового спирта, поливинилацетата, полипропилена, полиэфиров и/или полиамидов.

Примерами реактивных полимеров типа сополимеров этилена, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются частично гидролизированные сополимеры этилен-винилацетат, сополимеры этилен-бутилакрилат-акриловая кислота, сополимеры этилен-гидроксиэтилакрилат или сополимеры этилен-бутилакрилат-глицидилметакрилат.

Примерами реактивных полимеров типа сополимеров малеинового ангидрида, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются сополимеры С2-С20 олефин-малеиновый ангидрид или сополимеры малеинового ангидрида и С8-С20 винилароматических соединений.

Примерами компонентов С2-С20 олефинов, которые могут присутствовать в сополимерах малеиновых ангидридов, являются этилен, бутен-1, изобутен, диизобутен, гексен-1, октен-1, пентен-1, 3-метилбутен-1, 4-метилпентен-1, метилэтилпентен-1, этилпентен-1, этилгексен-1, октадецен-1 и 5,6-диметилнорборнен.

Примерами С8-С20 винилароматических компонентов, которые могут присутствовать в сополимерах малеиновых ангидридов, являются стирол, α-метилстирол, диметилстирол, изопропенилстирол, р-метилстирол и винилбифенил.

Сополимеры модифицированных малеиновых ангидридов, присутствующие в композициях для производства продуктов из аминосмол там, где они подходят, представляют собой преимущественно частично или полностью этерифицированные, амидированные и/или имидированные сополимеры малеиновых ангидридов.

Особенно преимущественными являются модифицированные сополимеры малеиновых ангидридов и C2-C20 олефинов и/или С8-С20 винилароматических соединений, имеющих молярное отношение 1:1-1:9 и среднюю молярную массу 5000-500000, которые прореагировали с аммиаком, C1-C12-моноалкиламинами, С6-С18 моноаминоспиртами, моноаминированными поли(С2-С4-алкилен) оксидами с молярной массой 400-3000 и/или моноэтирифицированными поли(С2-С4-алкилен) оксидами с молярной массой 100-10000, где молярное отношение ангидридных групп сополимер/аммиак, амино групп C1-C18-моноалкиламинов, C8-C18 ароматических моноаминов, С2-C18 моноаминоспиртов и/или моноаминированных поли(С2-С4-алкилен) оксидов и/или гидроксильных групп поли(С2-С4-алкилен) оксидов составляет 1:1-20:1.

Примерами реактивных полимеров типа поли(мет)акрилата, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются сополимеры, основанные на функциональных ненасыщенных мономерах (мет)акрилата, таких, как акриловая кислота, гидроксиэтилакрилат, глицидилакрилат, метакриловая кислота, гидроксибутилметакрилат или глицидилметакрилат, и нефункциональных ненасыщенных мономерах (мет)акрилата, таких, как этилакрилат, бутилакрилат, этилгексилакрилат, метилметакрилат, этилакрилат и/или бутилметакрилат и/или С8-С20 винилароматические соединения. Преимущество отдается сополимерам, основанным на метакриловой кислоте, гидроксиэтилакрилате, метилметакрилате и стироле.

Примерами реактивных полимеров типа полиамида, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются полиамид 6, полиамин 6,6, полиамид 11, полиамид 12, полиаминоамиды, сформированные из поликарбоксильных кислот и полиалкиленаминов, и соответствующие метоксилированные полиамиды.

Примерами реактивных полимеров типа полиэфиров, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются полиэфиры, имеющие молярную массу от 2000 до 15000, сформированные из насыщенных дикарбоксильных кислот, таких, как фталиевая кислота, изофталиевая кислота, адипиновая кислота и/или янтарная кислота, ненасыщенных дикарбоксильных кислот, таких, как малеиновая кислота, фумаровая кислота, итаконовая кислота, и диолы, такие, как этиленгликоль, бутандиол, неопентилгликоль и/или гександиол. Преимущество отдается разветвленным полиэфирам, основанным на неопентилгликоле, триметилолпропане, изофталиевой кислоте и азелаиновой кислоте.

Примерами реактивных полимеров типа полиуретанов, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 30 мас.% к массе преконденсатов меламиновых смол, являются несшитые полиуретаны, основанные на толуолдиизоцианате, дифенилметилдиизоцианате, бутандиизоцианате и/или гександиизоцианате в качестве диизоцианатных компонентов, и бутандиол, гександиол и/или полиалкиленгликоли как диольные компоненты с молярными массами 2000-30000.

Примерами соответствующих стабилизаторов и УФ поглотителей, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 2 мас.% к массе преконденсатов меламиновых смол, являются производные пиперидина, производные бензофенона, производные бензотриазола, производные триазина и/или производные бензофуранона.

Примерами соответствующих вспомогательных веществ, которые могут присутствовать в композициях для производства продуктов из аминосмол в количестве до 4 мас.% к массе преконденсатов меламиновых смол, являются способствующие обработке вспомогательные вещества, такие, как стеарат кальция, стеарат магния и/или парафины.

Данное изобретение включает также способ производства продуктов из описанных выше композиций для производства продуктов из аминосмол, получаемых обработкой расплавов, когда композиции плавятся в непрерывном смесителе при температуре плавления 105-220°С в течение 2-12 мин с отверждением поликонденсатов плавящейся меламиновой смолы. Для обработки используются обычные для термопластических полимеров методы, при которых композиции:

A) подаются в виде расплава в гладильную установку с выходом листов на конвейере, которые разрезаются или покрываются рулонной металлической фольгой, полимерной пленкой, бумагой или тканью и получаются в виде многокомпонентных композитных материалов, которые подвергаются чистовой обработке,

или

B) пропускаются через профильную матрицу с выходом профильного или листового материала, который разрезается и подвергается чистовой обработке,

или

C) пропускаются через кольцевую матрицу при нагнетании воздуха с выходом в виде трубы, которая разрезается и подвергается чистовой обработке,

или

D) после добавки порообразующего агента пропускаются через щелевую матрицу с выходом в виде вспененного листового материала,

или

Е) пропускаются через щелевую матрицу в установке покрытия труб и наносятся в жидком состоянии на вращающуюся трубу,

или

F) в установках литья под давлением, преимущественно с трехсекционными шнеками, в которых шнеки имеют длину 18-24 D, при высоком уровне давления и температуре формовки 5-70°С, подвергаются литью под давлением,

или

G) в установках прядения из расплава пропускаются с помощью насоса для расплава через капиллярную матрицу с выходом в дутьевой осевой отсек в виде нитей или разделенных дутьевым процессом волокон, или выпускаются через камеру резки с использованием дисперсантов в виде пучков волокон, подвергающихся дальнейшей обработке в последующих устройствах,

или

Н) отмеряются нагнетанием в открытые литьевые формы с полуфабрикатами волокнистых продуктов и формуются в ламинаты с помощью вакуумной формовочной технологии,

или

I) нагнетаются с помощью процесса инжекции смол в закрытые формы, в которых находятся текстильные преформы, формуются в детали и отверждаются,

или

К) используются для пропитки заготовок деталей, полученных способом навивки нитей, плетения или вязания, и для полного отверждения, когда это необходимо, продукты после получения подвергаются термической обработке при 180-220°С в течение 30-120 мин.

Для получения продуктов из композиций по данному изобретению, включающих наполнители, укрепляющие волокна, другие реактивные полимеры, стабилизаторы, УФ поглотители и/или вспомогательные вещества, возможно использовать композиции, в которых эти компоненты уже присутствуют, или эти компоненты добавляются при обработке композиций.

Подходящими непрерывными устройствами для плавления композиций по данному изобретению являются экструдеры с короткими компрессионными шнеками или трехсекционными шнеками с отношением L/D=20-40. Преимущественно это 5-секционные шнеки с загрузочной зоной, компрессионной зоной, зоной резки, декомпрессионной зоной и зоной гомогенизации.

Преимущественно подходят шнеки с глубиной среза 1:25-1:35. Особо преимущественно расположение статичных мешалок или насосов расплава между входным барабаном и матрицей.

Подходящими температурами расплава плавящихся композиций при обработке в гладильной установке для получения листов или покрытий при производстве листов, профилей и труб экструзией через профильную матрицу являются температуры в пределах 110-150°С.

В случае производства вспененного листового материала при выходе через щелевую матрицу можно использовать композиции, включающие порообразующие агенты, такие, как гидрокарбонат натрия, азодикарбоксамид, порообразующая система лимонная кислота/бикарбонат и/или циануровый тригидразид, или летучие углеводороды, такие, как пентан, изопентан, пропан и/или изобутан, или газы, такие, как азот, аргон и/или диоксид углерода, которые вводятся в расплав перед обработкой. Подходящими температурами подачи через матрицу расплава, содержащего порообразующие агенты, являются температуры 110-175°С. Преимущественно плотность вспененных материалов, полученных из композитов в соответствии с изобретением, находится в пределах 10-500 кг/м2.

Для экструзионного покрытия металлических труб необходимо, чтобы температуры расплавов композиций находились в пределах 135-220°С, а трубы должны быть предварительно нагреты до 100-160°С.

При производстве продуктов методом литья под давлением из композиций в соответствии с данным изобретением преимущественно используются установки для литья под давлением, имеющие инжекционный узел, который имеет трехсекционные шнеки длиной 18-24 D. Скорость подачи при производстве формовок, получаемых литьем под давлением, должна быть как можно более высокой для того, чтобы предотвратить появление западаний и наплывов.

При производстве волокнистых материалов из композиций в соответствии с данным изобретением преимущественно используются для равномерного отмеривания с помощью распределителя расплава композиций, плавящихся в пластифицирующем экструдере, насосы расплава, нагретого бифенилом до 120-240°С.

Производство пряжи из композиций в соответствии с данным изобретением может осуществляться на короткопрядильных станках при вводе нитей с помощью высокоскоростных прядильных дисков и дальнейшей обработке в последующих установках, включающих камеру обработки после отверждения, вытяжное оборудование и моталки.

Волокна или нетканые материалы, как продукты из композиций в соответствии с данным изобретением, могут подобным образом производиться с помощью дутья в расплавленном состоянии, применяя поток воздуха, нагретого до высокой температуры и направляемого вокруг отверстий капиллярной матрицы в процессе экструзии нитей через эту матрицу в продувной ствол. Поток воздуха вытягивает расплавленную нить и в то же время разделяет ее на большое число отдельных малых нитей диаметром от 0.5 до 12 мкм. Дальнейшая обработка волокон, помещенных на ленту конвейера, для формирования нетканых материалов, может завершаться применением операций термического связывания или прошивания для получения требующейся прочности и стабильности размеров.

Упрочненные волокнами пластики, получаемые наполнением смолами, могут производиться путем пропитки заготовок из волокнистых продуктов расплавом композиций в соответствии с данным изобретением, находящихся при давлении окружающей среды, нагнетаемом в открытую форму, находящуюся в откаченной вакуумной емкости.

Детали, имеющие листовую форму, или детали сложной формы, получаемые наполнением смолами, производятся помещением преформ, выполненных из непропитанного текстиля, в закрываемые формы и наполнением расплавом под давлением композиций в соответствии с данным изобретением, а затем отверждением.

Симметричные компоненты, имеющие формы тел вращения, получаемые процессом намотки волокон, сложные компоненты, получаемые технологией круговой оплетки, или профили, получаемые технологией плетения, могут производиться путем пропитки волокнистых заготовок в форме труб, фитингов, контейнеров или профилей расплавом композиций в соответствии с данным изобретением.

Изобретение иллюстрируется следующими примерами:

Пример 1

Плавящимся поликонденсатом меламиновой смолы, использовавшимся в композиции, был эфир политриазина, сформированный из меламина и формальдегида при отношении меламин/формальдегид 1:3. Группы метилола были преимущественно этирифицированы метанолом, таким образом, что содержание группы метокси в смоле составляет 20 мас.%. Молярная масса эфира политриазина равна около 2000 г/моль.

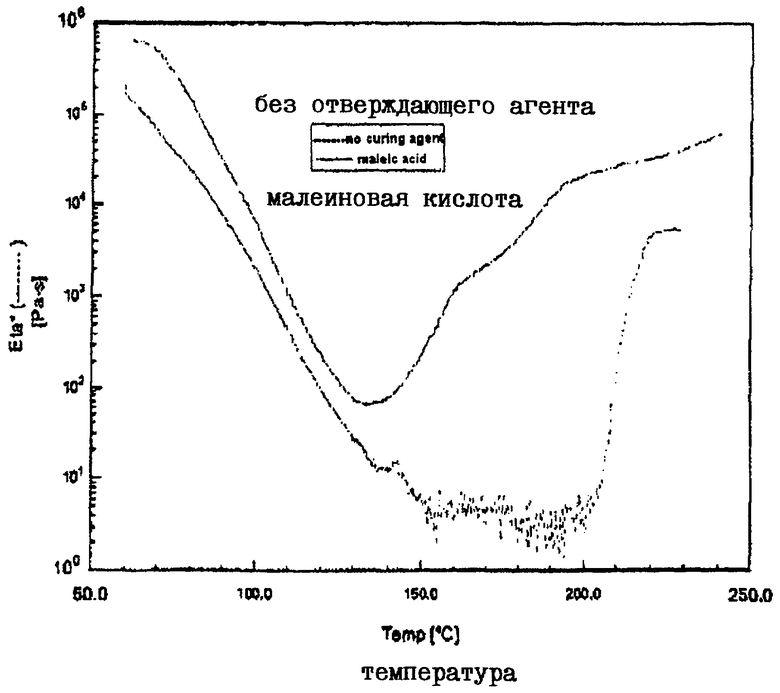

1 мас.% малеиновой кислоты к поликонденсату меламиновой смолы добавляется в качестве термоиндуцируемого отверждающего агента, и развитие отверждения определяется с помощью динамического механического анализа. Анализ проводился с помощью прибора RDS компании Rheometric Scientific. Композиции нагревались от 60°С до 300°С со скоростью 10 К/мин, и при этом определялось изменение вязкости. В качестве температуры перехода бралась температура, при которой происходило резкое увеличение вязкости (см. чертеж).

Температурой перехода является 135°С. В сравнительном эксперименте без термоиндуцируемого отверждающего агента температура перехода была 200°С.

Примеры 2-9:

Процедура эксперимента была аналогичной Примеру 1; взамен малеинового ангидрида в качестве термоиндуцируемого отверждающего агента использовались отверждающие агенты, приведенные в Таблице 1:

В сравнительном эксперименте 8 р-толуолсульфоновая кислота, как сильная кислота, использовалась в качестве термоиндуцируемого отверждающего агента. Композиция с сильной кислотой дает установочную температуру, которая на 45-90°С выше по сравнению с композициями по изобретению, или такую же температуру, как и композиции без термоиндуцируемого отверждающего агента (сравнительный эксперимент 9).

Пример 10

Использовавшаяся меламиновая смола была меламин-формальдегидным преконденсатом, основанным на 2,4,6-триметоксиметиламино-1,3,5-триазине, который был трансэтирифицирован диэфиром этиленгликоля бифенола А (Simulsol BPLE, Seppic S.A., Франция). Молярная масса, определенная GPC, равна 1800, количество не прореагировавшего Simulsol BPLE, определявшегося HPLC анализом (жидкостная хроматография высокого разрешения) (раствор в THF, определение в УФ с использованием внешнего стандарта), составляет 14 мас.%. Фракция -ОСН3 групп в трансэтирифицированной меламиновой смоле (определение GC анализом после расщепления политриазинового эфира минеральной кислотой) составляет 14.5 мас.%. Вязкость при 140°С равняется 800 Па·с.

Трансэтирификация меламин-формальдегидного преконденсата, основанного на 2,4,6-триметоксиметиламино-1,3,5-триазине, и последующая конденсация проводятся при 220°С в лабораторном экструдере GL 27 D44 с вакуумной системой конденсации (Leistritz) с температурным рядом 100°С/130°С/130°С/200°C/200°C/200°C/200°C/200°C/200°C/100°С/100°С и средним временем 2.5 мин. Скорость экструдера 150 мин-1. Во входную зону экструдера отмеряется гравиметрически методом бокового потока 2,4,6-триметоксиметиламино-1,3,5-триазин по 1.38 кг/час и диэфир этиленгликоля бифенола А по 1.13 кг/час. Полоса эфира политриазина выходит из экструдера и рубится в грануляторе.

Трансэтирифицированная смола смешивается с 1 мас.% малеиновой кислоты, и процесс отверждения этого соединения определяется по аналогии с Примером 1 с помощью динамического механического анализа. Переходная температура в этом примере составляет 125°С.

Примеры 11-14

Данные экспериментов по методу, аналогичному Примеру 10, с использованием отверждающих агентов приведены в таблице 2:

На чертеже дана схема процесса отверждения композиций в соответствии с Примером 1 без термоиндуцируемого отверждающего агента и с 1 мас.% малеиновой кислоты, основанной на поликонденсате меламиновой смолы, в качестве термоиндуцируемого отверждающего агента.

Пример 15

В качестве меламиновой смолы применяется проэфиренный гидроксифункциональным полиметилсилоксаном (SLM 446200-350, фирма Вакер Германия) меламиноформальдегидный преконденсат на основе 2,4,6-трис-метоксиметиламино-1,3,5-триазина. Определенная с помощью GPC (гелпермиционсхроматография) молярная масса составляет 14 500, содержание незамещенного SLM 446200-350 после проведенного HPLC-анализа (раствор в THF [тетрагидрофуран], UV - детектор с внешним стандартом) составляет 12% по массе.

Доля -ОСН3-групп в проэфиренной меламиновой смоле (определено с помощью GC-анализа (GC: газовая хромотография) после расщепления эфира политриазина с минеральной кислотой) составляет 11,0% по массе. Вязкость при 140°С составляет 950 Па·с.

Проэфиривание меламиноформальдегидного преконденсата на основе 2,4,6-трис-метоксиметиламино-1,3,5-триазина и последующая конденсация происходят при температуре 220°С в лабораторном экструдере GL 27 D44 в условиях вакуума (фирма Лайстритц) при температурном профиле 100°С/130°C/130°C/200°C/200°С/200°С/200°C/200°C/200°С/100°C/100°C и при среднем времени выдержки 2,5 мин.

Скорость вращения экструдера составляет 50 мин-1. В зоне действия экструдера

дозируется под действием гравитации 2,4,6-трис-метокси-метиламино-1,3,5-триазина в количестве 1,38 кг в час и полидиметилсилоксан в количестве 1,13 кг в час боковыми дозированными потоками. Выходящий из экструдера жгут эфира политриазина разрезается в грануляторе.

Проэфиренная смола смешивается с 1% по массе бензилоксимтосулата и на основании этого состава определяется процесс отвердения с помощью динамо-механического анализа аналогично с примером 1, описанным в заявке. Температура включения составляет в представленном новом примере 130°С.

Примеры 16-18

Опыт протекал аналогично новому примеру 1. Применялись указанные в таблице 3 отвердители:

Пример 19

В качестве меламиновой смолы применяется проэфиренный полиэтиленгликолем (PEG 100) меламиноформальдегидный прекоденсат на основе 2,4,6-трис-метоксиметиламино-1,3,5-триазина. Определенная с помощью GPC молярная масса составляет 135000. Доля -ОСН3-групп в проэфиренной меламинной смоле (определено с помощью GC-анализа после расщепления эфира политриазина с минеральной кислотой) составляет 8,5% по массе. Вязкость при температуре 140°С составляет 1500 Па·с.

Проэфиривание меламиноформальдегидного преконденсата на основе 2,4,6-трис-метоксиметиламино-1,3,5-триазина и последующая конденсация происходят при температуре 240°С в лабораторном экструдере GL 27 D44 в условиях вакуума (фирма Лайстриц) при температурном профиле 100°С/130°C/130°C/200°C/240°C/240°С/240°С/240°С/220°С/100°C/100°C и при среднем времени выдержки 3,0 минуты.

Скорость вращения экструдера составляет 40 мин-1. В зоне действия экструдера дозируется под действием гравитации 2,4,6-трис-метокси-метиламино-1,3,5 триазина в количестве 1,38 кг в час и полиэтиленгликоль в количестве 1,25 кг в час боковыми дозированными потоками. Выходящий из экструдера жгут эфира политриазина разрезается в грануляторе.

Проэфиренная смола смешивается с 1% по массе MSA - стироль-сополимером 1:2 (MSA:ангидрид меламиновой кислоты), при этом 50% ангидридной группы представлены в качестве этилполуэфира и на основании этого состава определяется процесс отвердения с помощью динамо-механического анализа аналогично примеру 1. Температура включения составляет в этом примере 128°С.

Пример 20

Опыт проводился аналогично, как и в примере 19, в качестве отвердителя применялся однако 4-нитроацетофеноноксимтосилат. Температура включения составляет 130°С.

Примеры 21-24

Указанные примеры идентичны примеру 19 во всех аспектах за исключением отверждающего агента. Были использованы следующие отверждающие агенты (см. табл.4).

Стирол с малеиновым ангидридом сополимера отверждающего агента согласно новому примеру 24 является моноамидом этаноламина и сополимера стирола с малеиновым ангидридом и имеет мольное соотношение 2:1 (малеиновый ангидрид:стирол).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДУКТЫ, ОСОБЕННО ФОРМУЮЩИЕСЯ МАТЕРИАЛЫ ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЕГМЕНТЫ ТРИАЗИНА, СПОСОБ ИХ ПРОИЗВОДСТВА И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2321602C2 |

| ОЛИГОМЕРНЫЕ СОЕДИНЕНИЯ, КОМПОЗИЦИЯ, СПОСОБ СТАБИЛИЗАЦИИ И ОЛИГОМЕРНЫЕ ПРОДУКТЫ | 1993 |

|

RU2130461C1 |

| КОМПОЗИЦИЯ МИКРОЧАСТИЦ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ПОГЛОЩАЮЩИЙ ИК-ИЗЛУЧЕНИЕ ПИГМЕНТ | 2019 |

|

RU2808573C2 |

| ВЫСОКОПРОЧНЫЕ И УПРУГИЕ ПЛАСТИКОВЫЕ ПРОДУКТЫ | 2004 |

|

RU2337928C2 |

| НОВЫЕ ПОВЕРХНОСТНО-АКТИВНЫЕ ПОЛИСИЛОКСАНОВЫЕ ФОТОИНИЦИАТОРЫ | 2004 |

|

RU2351615C2 |

| СОЕДИНЕНИЯ О-ИМИНО-ИЗОМОЧЕВИНЫ И ИХ ПОЛИМЕРИЗУЕМЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2559874C2 |

| СПОСОБ ЗАМЕДЛЕНИЯ ГОРЕНИЯ ПОЛИМЕРНОГО СУБСТРАТА И КОМПОЗИЦИЯ ИНГИБИТОРА ГОРЕНИЯ | 1998 |

|

RU2207352C2 |

| МОЛЕКУЛЯРНО-КОМПЛЕКСНОЕ СОЕДИНЕНИЕ, ФОТОПОЛИМЕРИЗУЮЩИЙСЯ СОСТАВ И СПОСОБ ФОТОПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2181726C2 |

| ИНГИБИРУЮЩАЯ КОРРОЗИЮ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРОИЗВОДНЫЕ АМИНОФОСФОНОВЫХ И АМИНОФОСФОРИСТЫХ КИСЛОТ И ИХ СОЛИ | 1997 |

|

RU2164552C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ТОНКОПЛЕНОЧНЫЕ ПОЛИАМИДНЫЕ МЕМБРАНЫ | 2009 |

|

RU2519377C9 |

Изобретение относится к композициям для производства продуктов из аминосмол и к продуктам, произведенным из них, обработкой расплава. Описаны композиции для производства продуктов из аминовых смол обработкой расплавов, отличающиеся тем, что эти композиции составляются из следующих компонентов: А) от 95 до 99.9 мас.% свободных от растворителей плавящихся поликонденсатов меламиновых смол, имеющих молярные массы от 300 до 300000, причем поликонденсаты меламиновых смол являются смесями плавящихся эфиров политриазина, имеющих от 4 до 1000 центров и имеющих мольное соотношение меламина или производного меламина/C1-C8 альдегида 1:1,5 до 1:5; В) от 0.1 до 5 мас.% слабых кислот в качестве термоиндуцируемых отверждающих агентов, состоящих из: В1) формирователей кислот типа блокированной сульфоновой кислоты общей формулы (I), R1 = незамещенный или замещенный арил или дифенил

R2=4-нитробензил, пентафторобензил или  заместители, где R3=незамещенный или замещенный алкил или арил; R4=Н, С1-С12-алкил, фенил, С2-С9-алканоил или бензил, R5=Н, С1-С12-алкил или циклогексил, или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1-2 бензо радикалами, В2) C4-C18 алифатических и/или C7-C18 ароматических карбоксильных кислот, В3) солей щелочных металлов или солей аммония фосфорной кислоты, В4) С1-С12-алкиловых эфиров или С2-С8-гидроксилалкиловых эфиров C7-C14 ароматических карбоксильных кислот или неорганических кислот, В5) солей меламина или гуанаминов с C1-C18 алифатическими карбоксильными кислотами, В6) ангидридов, моноэфиров или моноамидов С4-С20 дикарбоксильных кислот, В7) моноэфиров или моноамидов сополимеров этиленно ненасыщенных С4-С20 дикарбоксильных ангидридов и этиленно ненасыщенных мономеров типа С2-С20 олефинов и/или C8-C20 винилароматических соединений, и/или В8) солей C1-C12 алкиламинов и/или алканоламинов с C1-C18 алифатическим соединением, C7-C14 ароматическими или алкилароматическими карбоксильными кислотами, а также неорганическими кислотами типа хлорной кислоты, серной кислоты или фосфорной кислоты, и С) если желательно, до 400 мас.% наполнителей и/или укрепляющих волокон, до 30 мас.% других реактивных полимеров сополимера этилена, сополимера малеинового ангидрида, сополимера модифицированного малеинового ангидрида, поли(мет)акрилата, полиамида, типа полиэфира и/или полиуретана, и до 4 мас.% основанных в каждом случае на поликонденсатах меламиновой смолы стабилизаторов, поглотителей УФ и/или вспомогательных веществ. Также описан способ производства продуктов из указанных выше композиций. Технический эффект - улучшенные свойства обработки в расплавленном состоянии при изготовлении формуемых масс. 2 н. и 8 з.п.ф-лы, 1 ил., 4 табл.

заместители, где R3=незамещенный или замещенный алкил или арил; R4=Н, С1-С12-алкил, фенил, С2-С9-алканоил или бензил, R5=Н, С1-С12-алкил или циклогексил, или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1-2 бензо радикалами, В2) C4-C18 алифатических и/или C7-C18 ароматических карбоксильных кислот, В3) солей щелочных металлов или солей аммония фосфорной кислоты, В4) С1-С12-алкиловых эфиров или С2-С8-гидроксилалкиловых эфиров C7-C14 ароматических карбоксильных кислот или неорганических кислот, В5) солей меламина или гуанаминов с C1-C18 алифатическими карбоксильными кислотами, В6) ангидридов, моноэфиров или моноамидов С4-С20 дикарбоксильных кислот, В7) моноэфиров или моноамидов сополимеров этиленно ненасыщенных С4-С20 дикарбоксильных ангидридов и этиленно ненасыщенных мономеров типа С2-С20 олефинов и/или C8-C20 винилароматических соединений, и/или В8) солей C1-C12 алкиламинов и/или алканоламинов с C1-C18 алифатическим соединением, C7-C14 ароматическими или алкилароматическими карбоксильными кислотами, а также неорганическими кислотами типа хлорной кислоты, серной кислоты или фосфорной кислоты, и С) если желательно, до 400 мас.% наполнителей и/или укрепляющих волокон, до 30 мас.% других реактивных полимеров сополимера этилена, сополимера малеинового ангидрида, сополимера модифицированного малеинового ангидрида, поли(мет)акрилата, полиамида, типа полиэфира и/или полиуретана, и до 4 мас.% основанных в каждом случае на поликонденсатах меламиновой смолы стабилизаторов, поглотителей УФ и/или вспомогательных веществ. Также описан способ производства продуктов из указанных выше композиций. Технический эффект - улучшенные свойства обработки в расплавленном состоянии при изготовлении формуемых масс. 2 н. и 8 з.п.ф-лы, 1 ил., 4 табл.

A) от 95 до 99,9 мас.% свободных от растворителей плавящихся поликонденсатов меламиновых смол, имеющих молярные массы от 300 до 300000, причем поликонденсаты меламиновых смол являются смесями плавящихся эфиров политриазина, имеющих от 4 до 1000 центров и имеющих мольное соотношение меламина или производного меламина/C1-C8 альдегида 1:1,5 до 1:5;

B) от 0,1 до 5 мас.% слабых кислот в качестве термоиндуцируемых отверждающих агентов, состоящих из

В1) формирователей кислот типа блокированной сульфоновой кислоты общей формулы (I)

R1 = незамещенный или замещенный арил или дифенил

R2 = 4-нитробензил, пентафторобензил или

заместители

где R3 = незамещенный или замещенный алкил или арил;

R4=H, C1-C12-алкил, фенил, С2-С9-алканоил или бензил,

R5=Н, С1-С12-алкил или циклогексил,

или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1-2 бензорадикалами,

B2) C4-C18 алифатических и/или C7-C18 ароматических карбоксильных кислот,

B3) солей щелочных металлов или солей аммония фосфорной кислоты,

B4) С1-С12-алкиловых эфиров или С2-С8-гидроксилалкиловых эфиров C7-C14 ароматических карбоксильных кислот или неорганических кислот,

B5) солей меламина или гуанаминов с C1-C18 алифатическими карбоксильными кислотами,

B6) ангидридов, моноэфиров или моноамидов C4-C20 дикарбоксильных кислот,

B7) моноэфиров или моноамидов сополимеров этиленно ненасыщенных С4-С20 дикарбоксильных ангидридов и этиленно ненасыщенных мономеров типа С2-С20 олефинов и/или C8-C20 винилароматических соединений, и/или

B8) солей С1-С12-алкиламинов и/или алканоламинов с C1-C18 алифатическим соединением, C7-C14 ароматическими или алкилароматическими карбоксильными кислотами, а также неорганическими кислотами типа хлорной кислоты, серной кислоты или фосфорной кислоты, и

С) если желательно, до 400 мас.% наполнителей и/или укрепляющих волокон, до 30 мас.% других реактивных полимеров сополимера этилена, сополимера малеинового ангидрида, сополимера модифицированного малеинового ангидрида, поли(мет)акрилата, полиамида, типа полиэфира и/или полиуретана, и до 4 мас.% основанных в каждом случае на поликонденсатах меламиновой смолы стабилизаторов, поглотителей УФ и/или вспомогательных веществ.

R1=-NH2, -NH-CHR2-O-R3, -NH-CHR2-О-R4-ОН, -СН3, -С3Н7, -С6Н5, -ОН, фталимидо-,

сукцинимидо-, -NH-СО-С5-С18-алкил, -NH-C5-С18-алкилен-ОН,

-NH-CHR2-O-C5-C18-алкилен-NH2,-NH-C5-C18-алкилен-NH2,

-NH-CHR2-O-R4-O-CHR2-NH-, -NH-CHR2-NH-,

-NH-CHR2-O-C5-C18-алкилен-NH-,

-NH-C5-C18-алкилен-NH-,-NH-CHR2-O-CHR2-NH-, R2=H, С1-С7-алкил;

R3=C1-C18-алкил, H;

R4=С2-С18-алкилен, -СН(СН3)-СН2-O-С2-С12-алкилен-O-СН2-СН(СН3)-,

-СН(СН3)-СН2-O-С2-С12-арилен-O-СН2-СН(СН3)-,

-[СН2-СН2-O-СН2-СН2]n-, -[СН2-СН(СН3)-O-СН2-СН(СН3)]n-,

-[-O-CH2-CH2-CH2-CH2-]n-,

-[(СН2)2-8-O-СО-С6-С14-арилен-СО-O-(СН2)2-8-]n-,

-[(СН2)2-8-O-СО-С2-С12-алкилен-СО-O-(СН2)2-8-]n-,

где n=1-200;

последовательности, содержащие силоксановые группы типа

полиэфирные последовательности, содержащие силоксановые группы типа

-[(X)r-O-CO-(Y)s-CO-O-(X)r]-,

в которых

Х={(СН2)2-8-O-СО-С6-С14-арилен-СО-O-(СН2)2-8-} или

-{(СН2)2-8-O-СО-С2-С12-элкилен-СО-O-(СН2)2-8-};

или

r=1-70; s=1-70 и y=3-50;

полиэфирные последовательности, содержащие силоксановые группы типа:

где R2=H; С1-С4-алкил и y=3-50;

последовательности, основанные на алкиленоксидных аддуктах меламина типа последовательностей

2-амино-4,6-ди-C2-C4-алкиленамино-1,3,5-триазин

фенолэфирные последовательности, основанные на дигидрофенолах и

С2-С8 диолах типа последовательностей

-С2-С8-алкилен-О-С6-С18-арилен-О-С2-С8-алкилен-;

соединены мостовыми членами -NH-CHR2-NH- или

-NH-CHR2-O-R4-O-CHR2-NH-and -NH-CHR2-NH-, а также,

где уместно, -NH-CHR2-O-CHR2-NH-, -NH-CHR2-O-C5-C18-алкилен-NH-и/или -NH-С5-С18-алкилен-NH- с формированием политриазиновых эфиров с 4-1000 центрами с линейной или разветвленной структурой,

в эфирах политриазина молярное отношение заместителей R3:R4=20:1-1:20, соотношение связей сегментов триазина мостовыми членами -NH-CHR3-O-R4-O-CHR3-NH- составляет от 5 до 95 мол.% и возможно содержание в эфирах политриазина до 20 мас.% диолов типа HO-R4-OH.

являются блокированными сульфоновыми кислотами, в которых заместители:

R1 = незамещенный или одиночный или множественный галоген-, C1=C4-галоалкил-, C1=C16-алкил-, С1-С4-алкокси-, С1-С4-алкил-СО-NH-, фенил-СО-NH-, бензоил- и/или нитро-замещенный С6-С10-арил или С7-С12-арилалкил, R2=4-нитробензил, пентафторобензил,

R3=С1-С12-алкил, С1-С4-галоалкил, С2-С6-алкенил, С5-С12-циклоалкил, незамещенный или одиночный или множественный галоген-, С1-С4-галоалкил-, С1-С16-алкил-, С1-С4-алкокси-, С1-С4-алкил-СО-NH-, фенил-СО-NH-, бензоил- или нитро-замещенный С6-С10-арил и/или С7-С12-арилалкил, C1-C8-алкокси, С5-С8-циклоалкокси, фенокси или H2N-CO-NH-, -CN, C2-C5-алкилоил, бензоил, С2-С5-алкокси-карбонил, феноксикарбонил, морфолино-, пипередино-, C1-C12-алкил, С1-С4-галоалкил, С2-С6-алкенил, С5-С12-циклоалкил, незамещенный или одиночный или множественный галоген-, С1-С4-галоалкил-, С1-С16-алкил-, С1-С4-алкокси-, С1-С4-алкил-СО-NH-, фенил-CO-NH-, бензоил- и/или нитро-замещенный С6-С10-арил, С7-С12-арилалкил, C1-C8-алкокси, С5-С8-циклоалкокси, фенокси- или H2N-CO-NH-,

R4=Н, С1-С12-алкил, фенил, С2-С9-алканоил или бензил,

R5=Н, С1-С12-алкил или циклогексил,

или R3 и R4 или R5 вместе с атомами, к которым они присоединены, образуют 5-8-членное кольцо, которое может быть замкнуто 1 или 2 бензо радикалами.

J) подаются в виде расплава в гладильную установку с выходом листов на конвейере, которые разрезаются или покрываются рулонной металлической фольгой, полимерной пленкой, бумагой или тканью и получаются в виде многокомпонентных композитных материалов, которые подвергаются чистовой обработке,

или

К) пропускаются через профильную матрицу с выходом профильного или листового материала, который разрезается и подвергается чистовой обработке,

или

L) пропускаются через кольцевую матрицу при нагнетании воздуха с выходом в виде трубы, которая разрезается и подвергается чистовой обработке,

или

М) после добавки порообразующих агентов пропускаются через щелевую матрицу с выходом в виде вспененного листового материала,

или

N) пропускаются через щелевую матрицу в установке покрытия труб и наносятся в жидком состоянии на вращающуюся трубу,

или

О) в установках литья под давлением, преимущественно с трехсекционными шнеками, в которых шнеки имеют длину 18-24 D, при высоком уровне давления и температурах формовки 5-70°С, подвергаются литью под давлением,

или

Р) в установках прядения из расплава пропускаются с помощью насоса для расплава через капиллярную матрицу с выходом в дутьевой осевой отсек в виде нитей или разделенных дутьевым процессом волокон, или выпускаются через камеру резки с использованием органических дисперсантов в виде пучков волокон, подвергающихся дальнейшей обработке в последующих устройствах,

или

Q) отмеряются нагнетанием в открытые литьевые формы с полуфабрикатами волокнистых продуктов и формуются в ламинаты с помощью вакуумной формовочной технологии,

или

R) нагнетаются с помощью процесса инжекции смол в закрытые формы, в которых находятся текстильные преформы, формуются в детали и отверждаются,

или

К) используются для пропитки заготовок деталей, полученных способом навивки нитей, плетения или вязания, и для полного отверждения, когда это необходимо, продукты после получения подвергаются термической обработке при 180-220°С в течение 30-120 мин.

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА МЕЖДУ ГАЗООБРАЗНОЙ СРЕДОЙ И ПОВЕРХНОСТЬЮНАГРЕВА | 0 |

|

SU200609A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАЗИНОВЫХ ПОЛИМЕРОВ | 0 |

|

SU271008A1 |

| Способ получения меламиноформальдегидного олигомера (его варианты) | 1981 |

|

SU1028684A1 |

Авторы

Даты

2008-06-27—Публикация

2003-06-12—Подача