Настоящее изобретение относится к отверждаемой системе, содержащей по меньшей мере две композиции (А) и (В), способу получения отвержденного продукта, а также к отвержденным продуктам, получаемым по данному способу. Кроме того, настоящее изобретение относится к применению отвержденных продуктов в качестве электрического изолятора, а также к применению отверждаемой системы для изготовления компонентов или деталей электрического оборудования.

Типичным способом изготовления отлитых из эпоксидной смолы изоляторов является способ гелеобразования под давлением в автоматическом режиме (способ ГДАР, APG). Способ ГДАР требует, чтобы до нагнетания реакционной смеси в горячую форму отверждаемая система, содержащая композицию эпоксидной смолы (композицию А), а также композицию, содержащую отвердитель для эпоксидной смолы (композицию В), должна быть получена так, чтобы быть готовой для нагнетания.

В случае предварительно наполненных систем, то есть системы, содержащей композиции, которые включают наполнитель, композиция должна быть хорошо перемешана в контейнере подачи вследствие осаждения наполнителя в композиции. Обычно для получения гомогенного состава композиция, содержащая наполнитель, должна быть нагрета и перемешана. После гомогенизации каждой композиции отверждаемой системы композиции объединяют и перемещают в смеситель и перемешивают при повышенной температуре и пониженном давлении для дегазации состава. Дегазированную смесь впоследствии нагнетают в горячую форму.

В случае не наполненных предварительно систем, композицию эпоксидной смолы и композицию отвердителя обычно смешивают по отдельности с наполнителем и, необязательно, дополнительными добавками при повышенной температуре и пониженном давлении с получением предварительной смеси для смолы и отвердителя. На следующей стадии две композиции объединяют с получением конечной реакционной смеси, обычно путем перемешивания при повышенной температуре и пониженном давлении. Затем дегазированную смесь нагнетают в форму.

Однако способ ГДАР, известный на предшествующем уровне техники, требует использования нескольких стадий, а именно, по меньшей мере стадии перемешивания во избежание осаждения наполнителя и дополнительно стадии дегазации.

В области технологии силиконового способа отверждаемыми системами являются те, у которых две композиции перекачивают при температуре окружающей среды из соответствующих контейнеров подачи без дегазации или предварительного перемешивания через статический смеситель в форму. Смесительное и дозирующее оборудование необходимо для выполнения требований по переработке двух композиций для получения реакционной смеси, которую можно нагнетать в форму. В зависимости от размера получаемого изделия соответствующий объем нагнетают в форму через статический смеситель.

Основная конструкция всех систем нагнетания силикона образована из базовой структуры для хранения различных композиций. Композиции можно хранить в коммерчески доступных барабанах. Гидравлическое регулирование обеспечивает синхронное функционирование дозирующих насосов.

Существующие системы отверждения не могут быть применимы в «силиконовых способах».

Цель настоящего изобретения заключалась в адаптации системы отверждения на основе эпоксидных смол к «силиконовому способу». Это требует, однако, использования системы отверждения, где каждая из композиций является стабильной в отношении осаждения, т.е. наполнитель стабилизирован в отношении осаждения и, сразу после объединения композиций, должна быть сохранена хорошая текучесть. Хорошая текучесть особенно должна быть сохранена после нагнетания в горячую форму.

Цель настоящего изобретения заключалась в устранении проблем, связанных с технологией способа, описанной на предшествующем уровне техники. Кроме того, цель заключалась в том, чтобы предложить отверждаемую систему, которая может быть применима в способе изготовления изделий из отвержденной эпоксидной смолы более экономичным и выгодным образом.

В настоящее время неожиданно было обнаружено, что упомянутые выше проблемы могут быть разрешены при использовании отверждаемой системы, включающей определенную комбинацию по меньшей мере из двух композиций.

Первый вариант осуществления настоящего изобретения представляет собой отверждаемую систему, включающую по меньшей мере две композиции (А) и (В), где композиция (А) содержит:

а-1) по меньшей мере одну эпоксидную смолу,

а-2) по меньшей мере одну неорганическую тиксотропную добавку, выбранную из группы, состоящей из высокодисперсных оксидов металлов, высокодисперсных оксидов полуметаллов и слоистых силикатов,

а-3) по меньшей мере один органический гелеобразователь и

а-4) по меньшей мере 10% (масс.) одного или нескольких наполнителей, где масса составляет в расчете на общую массу композиции (А);

и где композиция (В) содержит:

b-1) по меньшей мере один отвердитель для эпоксидных смол,

b-2) по меньшей мере одну неорганическую тиксотропную добавку, выбранную из группы, состоящей из высокодисперсных оксидов металлов, высокодисперсных оксидов полуметаллов и слоистых силикатов,

b-3) по меньшей мере одну органическую тиксотропную добавку, выбранную из карбаматов, и

b-4) по меньшей мере 10% (масс.) одного или нескольких наполнителей, где масса составляет в расчете на общую массу композиции (В).

Композиция (А) отверждаемой системы, согласно настоящему изобретению, содержит по меньшей мере одну эпоксидную смолу. Эпоксидной смолой, подходящей для использования в качестве компонента а-1), являются смолы, традиционные для технологии эпоксидных смол. Примерами эпоксидных смол являются:

I) Полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, получаемые по реакции между соединением, имеющим по меньшей мере две карбоксильные группы в молекуле, и эпихлоргидрином и β-метилэпихлоргидрином, соответственно. Реакцию преимущественно проводят в присутствии оснований.

В качестве соединения, имеющего по меньшей мере две карбоксильные группы в молекуле, могут быть использованы алифатические поликарбоновые кислоты. Примерами таких поликарбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая (пробковая) кислота, азелаиновая кислота или димеризованная или тримеризованная линолевая кислота.

Возможно также, тем не менее, использовать и циклоалифатические поликарбоновые кислоты, например, гексагидрофталевую кислоту или 4-метилгексагидрофталевую кислоту.

Также могут быть использованы ароматические поликарбоновые кислоты, например, фталевая кислота, изофталевая кислота или терефталевая кислота, а также частично гидрированные ароматические поликарбоновые кислоты, такие как тетрагидрофталевая кислота или 4-метилтетрагидрофталевая кислота.

II) Полиглицидиловые или поли(β-метилглицидиловые) простые эфиры, получаемые по реакции между соединением, имеющим по меньшей мере две свободные спиртовые гидроксигруппы и/или фенольные гидроксигруппы, и эпихлоргидрином или β-метилэпихлоргидрином в щелочных условиях или в присутствии кислотного катализатора с последующей щелочной обработкой.

Глицидиловые простые эфиры данного типа получают, например, из ациклических спиртов, например, из этиленгликоля, диэтиленгликоля или высших поли(оксиэтилен)гликолей, пропан-1,2-диола или поли(оксипропилен)гликолей, пропан-1,3-диола, бутан-1,4-диола, поли(окситетраметилен)гликолей, пентан-1,5-диола, гексан-1,6-диола, гексан-2,4,6-триола, глицерина, 1,1,1-триметилолпропана, пентаэритрита, сорбита, а также из полиэпихлоргидринов.

Другие глицидиловые простые эфиры данного типа получают из циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан или 2,2-бис(4-гидроксициклогексил)пропан, или из спиртов, которые содержат ароматические группы и/или другие функциональные группы, таких как N,N-бис(2-гидроксиэтил)анилин или п,п'-бис(2-гидроксиэтиламино)дифенилметан. Глицидиловые простые эфиры в своей основе также могут иметь моноядерные фенолы, например, резорцин или гидроксихинон, или полиядерные фенолы, например, бис(4-гидроксифенил)метан, 4,4'-дигидроксибифенил, бис(4-гидроксифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Дополнительные гидроксисоединения, которые являются подходящими для получения глицидиловых простых эфиров, представляют собой новолаки, получаемые путем конденсации альдегидов, таких как формальдегид, ацетальдегид, хлораль или фурфуральдегид, с фенолами или бисфенолами, которые являются незамещенными или замещенными атомами хлора или С1-С6алкильными группами, например, фенолом, 4-хлорфенолом, 2-метилфенолом или 4-трет-бутилфенолом.

III) Поли(N-глицидильные) соединения, получаемые дегидрохлорированием продуктов реакции между эпихлоргидрином и аминами, содержащими по меньшей мере два аминовых атома водорода. Такими аминами являются, например, анилин, н-бутиламин, бис(4-аминофенил)метан, м-ксилилендиамин или бис(4-метиламинофенил)метан.

Вместе с тем, поли(N-глицидильные) соединения также включают триглицидилизоцианурат, N,N'-диглицидильные производные циклоалкиленмочевин, таких как этиленмочевина или 1,3-пропиленмочевина, и диглицидильные производные гидантоинов, таких как 5,5-диметилгидантоин.

IV) Поли(S-глицидильные) соединения, например, ди-S-глицидильные производные, полученные из дитиолов, например, этан-1,2-дитиола или бис(4-меркаптометилфенилового) эфира.

V) Циклоалифатические эпоксидные смолы, например, бис(2,3-эпоксициклопентиловый) эфир, 2,3-эпоксициклопентилглицидиловый эфир, 1,2-бис(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

Вместе с тем, также можно использовать эпоксидные смолы, где 1,2-эпоксигруппы связаны с различными гетероатомами или функциональными группами; такие соединения включают, например, N,N,O-триглицидильное производное 4-аминофенола, глицидиловый эфир/сложный глицидиловый эфир салициловой кислоты, N-глицидил-N'-(2-глицидилоксипропил)-5,5-диметилгидантоин и 2-глицидилокси-1,3-бис(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

Термин «циклоалифатическая эпоксидная смола» в контексте данного изобретения обозначает любую эпоксидную смолу, содержащую циклоалифатические структурные звенья, то есть, другими словами, он включает как циклоалифатические глицидильные соединения, так и β-метилглицидильные соединения, а также эпоксидные смолы на основе циклоалкиленоксидов. Термин «жидкий при комнатной температуре (КТ)» необходимо понимать как обозначение текучих соединений, которые являются жидкими при 25°C, т.е. имеют вязкость в диапазоне от низкой до средней (вязкость менее чем приблизительно 20000 мПа·сек, определенную с использованием оборудования Rheomat, type 115; MS DIN 125; D=11/сек при 25°C).

Подходящие циклоалифатические глицидильные соединения и β-метилглицидильные соединения представляют собой глицидиловые сложные эфиры и β-метилглицидиловые сложные эфиры циклоалифатических поликарбоновых кислот, таких как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота, 3-метилгексагидрофталевая кислота и 4-метилгексагидрофталевая кислота.

Другие подходящие циклоалифатические эпоксидные смолы представляют собой диглицидиловые простые эфиры и β-метилглицидиловые простые эфиры циклоалифатических спиртов, таких как 1,2-дигидроксициклогексан, 1,3-дигидроксициклогексан и 1,4-дигидроксициклогексан, 1,4-циклогександиметанол, 1,1-бис(гидроксиметил)циклогекс-3-ен, бис(4-гидроксициклогексил)метан, 2,2-бис(4-гидроксициклогексил)пропан и бис(4-гидроксициклогексил)сульфон.

Примерами эпоксидных смол, имеющих циклоалкиленоксидные структуры, являются бис(2,3-эпоксициклопентиловый) эфир, 2,3-эпоксициклопентилглицидиловый эфир, 1,2-бис(2,3-эпоксициклопентил)этан, винилциклогексендиоксид, 3,4-эпоксициклогексилметил 3',4'-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3',4'-эпокси-6'-метилциклогексанкарбоксилат, бис(3,4-эпоксициклогексилметил)адипинат и бис(3,4-эпокси-6-метилциклогексилметил)адипинат.

Предпочтительными циклоалифатическими эпоксидными смолами являются бис(4-гидроксициклогексил)метандиглицидиловый эфир, 2,2-бис(4-гидроксициклогексил)пропандиглицидиловый эфир, диглицидиловый эфир тетрагидрофталевой кислоты, диглицидиловый эфир 4-метилтетрагидрофталевой кислоты, диглицидиловый эфир 4-метилгексагидрофталевой кислоты, 3,4-эпоксициклогексилметил 3',4'-эпоксициклогексанкарбоксилат и особенно диглицидиловый сложный эфир гексагидрофталевой кислоты.

Также могут быть использованы алифатические эпоксидные смолы. В качестве «алифатических эпоксидных смол» можно использовать продукты эпоксидирования сложных эфиров ненасыщенных жирных кислот. Предпочтительно использовать эпоксисодержащие соединения, полученные из моно- и полижирных кислот, содержащих от 12 до 22 атомов углерода и характеризующихся йодным числом в диапазоне от 30 до 400, например, лауролеиновой кислоты, миристолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, гадолиновой кислоты, эруковой кислоты, рицинолевой кислоты, линолевой кислоты, линоленовой кислоты, элаидиновой кислоты, ликановой кислоты, арахидоновой кислоты и клупанодоновой кислоты.

Например, подходящими являются продукты эпоксидирования соевого масла, льняного масла, периллового масла, тунгового масла, ойтикового масла, сафлорового масла, макового масла, конопляного масла, хлопкового масла, подсолнечного масла, рапсового масла, полиненасыщенных триглицеридов, триглицеридов из саженцев молочая, арахисового масла, оливкового масла, оливкового масла из косточек, миндального масла, капокового масла, масла лесного ореха, масло из косточек абрикоса, масла буковых орешков, люпинового масла, кукурузного масла, кунжутного масла, масла виноградных косточек, масла лаллеманции, касторового масла, жира из сельди, жира из сардин, масла менхадена, китовой ворвани, таллового масла и их производных.

Также подходящими являются высшие ненасыщенные производные, которые могут быть получены путем последовательных реакций дегидрирования данных масел.

Олефиновые двойные связи радикалов ненасыщенных жирных кислот вышеупомянутых соединений могут быть эпоксидированы в соответствии с известными способами, например, путем проведения реакции с перекисью водорода, необязательно в присутствии катализатора, алкилгидропероксидом или надкислотой, например, надмуравьиной кислотой или надуксусной кислотой. В объеме изобретения для компонента а-1) могут быть использованы как полностью эпоксидированные масла, так и частично эпоксидированные производные, которые все еще содержат свободные двойные связи.

Также могут быть использованы смеси упомянутых выше в пунктах I)-V) эпоксидных смол. Композиция (А) предпочтительно содержит жидкий или твердый при 25°C, ароматический или циклоалифатический глицидиловый простой эфир или глицидиловый сложный эфир, особенно предпочтительно диглицидиловый простой эфир или диглицидиловый сложный эфир бисфенола А или бисфенола F. Предпочтительные эпоксидные смолы также могут быть получены взаимодействием полиглицидилового простого эфира и полиглицидилового сложного эфира со спиртами, такими как диолы. Реакция с диолами увеличивает молекулярную массу.

Особенности предпочтительной является эпоксидная смола, которая представляет собой глицидиловый простой эфир бисфенола А, который взаимодействует с менее чем эквимолярным количеством бисфенола А.

В соответствии с предпочтительным вариантом осуществления композиция (А) содержит эпоксидную смолу, выбранную из группы, состоящей из полиглицидилового сложного эфира, поли(β-метилглицидилового) сложного эфира, полиглицидилового простого эфира, поли(β-метилглицидилового) простого эфира и их смесей.

Предпочтительно, композиция (А) содержит циклоалифатическую эпоксидную смолу, которую предпочтительно выбирают из группы, состоящей из бис(4-гидроксициклогексил)метандиглицидилового эфира, 2,2-бис(4-гидроксициклогексил)пропандиглицидилового эфира, диглицидилового эфира тетрагидрофталевой кислоты, диглицидилового эфира 4-метилтетрагидрофталевой кислоты, диглицидилового эфира 4-метилгексагидрофталевой кислоты, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата и диглицидилового сложного эфира гексагидрофталевой кислоты.

В соответствии с предпочтительным вариантом осуществления композиция (А) содержит одну или несколько эпоксидных смол в количестве, находящемся в диапазоне от 20 до 90% (масс.), предпочтительно от 25 до 85% (масс.) и более предпочтительно от 30 до 75% (масс.), где масса составляет в расчете на общую массу композиции (А).

Композиция (А) и композиция (В) независимо друг от друга содержат по меньшей мере одну неорганическую тиксотропную добавку, выбранную из группы, состоящей из высокодисперсных оксидов металлов, высокодисперсных оксидов полуметаллов и слоистых силикатов. Предпочтительно, неорганическую тиксотропную добавку выбирают из группы, состоящей из высокодисперсного диоксида кремния, высокодисперсного оксида алюминия, высокодисперсного диоксида кремния, подвергнутого обработке поверхности, бентонита, монтмориллонита, бентонита, подвергнутого обработке поверхности, и монтмориллонита, подвергнутого обработке поверхности.

В соответствии с другим предпочтительным вариантом осуществления композиция (А) и/или композиция (В) отверждаемой системы, согласно настоящему изобретению, содержат (содержит) одну или несколько неорганических тиксотропных добавок, имеющих средний размер частиц d50 менее чем 1 мкм, определенный в соответствии со стандартом ISO 13320-1:1999.

Величина D50 известна как среднее значение диаметра частиц. Это означает то, что порошок содержит 50% частиц, имеющих больший размер частиц, и 50% частиц, имеющих меньший размер частиц, чем величина d50.

В соответствии с другим предпочтительным вариантом осуществления неорганическая тиксотропная добавка представляет собой высокодисперсный диоксид кремния, подвергнутый обработке поверхности. Высокодисперсный диоксид кремния предпочтительно подвергают обработке поверхности силаном, предпочтительно выбранным из группы, состоящей из аминосилана, эпоксисилана, (мет)акрилового силана, метилсилана и винилсилана.

Предпочтительно, композиция (А) содержит одну или несколько неорганических тиксотропных добавок в количестве, находящемся в диапазоне от 0,1 до 5% (масс.), предпочтительно от 0,5 до 4% (масс.) и более предпочтительно от 1 до 3% (масс.), где масса составляет в расчете на общую массу композиции (А).

Подобным образом, композиция (В) предпочтительно содержит одну или несколько неорганических тиксотропных добавок в количестве, находящемся в диапазоне от 0,1 до 5% (масс.), предпочтительно от 0,5 до 4% (масс.) и более предпочтительно от 1 до 3% (масс.), где масса составляет в расчете на общую массу композиции (В).

Композиция (А) отверждаемой системы, согласно настоящему изобретению, дополнительно содержит по меньшей мере один органический гелеобразователь. Органический гелеобразователь в рамках значения, принятого в настоящем изобретении, представляет собой компонент, который демонстрирует доминирующую обратную температурную зависимость от эффекта загущения. Предпочтительно, композиция (А) содержит один или несколько органических гелеобразователей, выбранных из группы, состоящей из (i) продукта реакции между жирной кислотой, выбранной из группы, состоящей из стеариновой кислоты, рицинолевой кислоты, олеиновой кислоты, гидроксистеариновой кислоты, эруковой кислоты, лауриновой кислоты, этиленбис(стеариновой кислоты) и этиленбис(олеиновой кислоты), и полиамином, выбранным из группы, состоящей из этилендиамина, диэтилентриамина, триэтилентетрамина и полиэтиленполиамина, (ii) гидрированного касторового масла, (iii) производного сорбита, выбранного из группы, состоящей из дибензилиденсорбита и трибензилиденсорбита, которые необязательно имеют в фенильном кольце заместитель, выбранный из группы, состоящей из алкильной группы с 1-12 атомами углерода и алкоксигруппы с 1-6 атомами углерода, и (iv) α,γ-ди-н-бутирамида N-лауроил-L-глутаминовой кислоты, холестериновых производных, аминокислотных производных, 12-гидроксистеариновой кислоты.

В соответствии с предпочтительным вариантом осуществления композиция (А) содержит органический гелеобразователь, выбранный из группы, состоящей из дибензилиденсорбита и трибензилиденсорбита и любых их смесей.

Предпочтительно, композиция (А) содержит один или несколько органических гелеобразователей в количестве, находящемся в диапазоне от 0,1 до 10% (масс.), предпочтительно от 0,5 до 8% (масс.) и более предпочтительно от 1 до 6% (масс.), где масса составляет в расчете на общую массу композиции (А).

Как композиция (А), так и композиция (В) отверждаемой системы, согласно настоящему изобретению, содержат по меньшей мере 10% (масс.) одного или нескольких наполнителей.

Предпочтительно, композиция (А) и/или композиция (В) независимо друг от друга содержат (содержит) один или несколько наполнителей, выбранных из группы, состоящей из металлической пудры, древесной муки, стеклянного порошка, стеклянной дроби, оксидов полуметаллов, оксидов металлов, гидроксидов металлов, нитридов полуметаллов и металлов, карбидов полуметаллов и металлов, карбонатов металлов, сульфатов металлов и природных или синтетических минералов.

Предпочтительные наполнители выбирают из группы, состоящей из кварцевого песка, силанизированной кварцевой муки, диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, Mg(OH)2, Al(OH)3, силанизированного Al(OH)3, AlO(OH), нитрида кремния, нитридов бора, нитрида алюминия, карбида кремния, карбидов бора, доломита, мела, СаСО3, барита, гипса, гидромагнезита, цеолитов, талька, слюды, каолина и волластонита.

Особенно предпочтительными являются волластонит или карбонат кальция.

В соответствии с предпочтительным вариантом осуществления отверждаемая система включает композицию (А) и/или композицию (В), которые содержат (содержит) один или несколько наполнителей, имеющих средний размер частиц d50 в диапазоне от 1 до 300 мкм, более предпочтительно от 5 до 20 мкм, измеренный в соответствии со стандартом ISO 13320-1:1999.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения система отверждаемой смолы содержит наполнитель в количестве, которое составляет более чем 40% (масс.), предпочтительно более чем 45% (масс.), более предпочтительно более чем 50% (масс.) и наиболее предпочтительно более чем 60% (масс.), где масса составляет в расчете на общую массу композиции (А) и композиции (В).

Композиция (В) содержит по меньшей мере один отвердитель для эпоксидных смол. Предпочтительно отвердителем для эпоксидной смолы является ангидридный отвердитель, который более предпочтительно представляет собой ангидрид поликарбоновой кислоты.

Ангидридным отвердителем могут быть линейные алифатические полимерные ангидриды, например, полисебациновый полиангидрид или полиазелаиновый полиангидрид, или циклические ангидриды карбоновых кислот.

Циклические ангидриды карбоновых кислот являются особенно предпочтительными.

Примерами циклических ангидридов карбоновых кислот являются:

янтарный ангидрид, цитраконовый ангидрид, итаконовый ангидрид, алкенилзамещенные янтарные ангидриды, додеценилянтарный ангидрид, малеиновый ангидрид и трикарбаллиловый ангидрид, аддукт малеинового ангидрида с циклопентадиеном или метилциклопентадиеном, аддукт линолевой кислоты с малеиновым ангидридом, алкилированные эндоалкилентетрагидрофталевые ангидриды, метилтетрагидрофталевый ангидрид и тетрагидрофталевый ангидрид, причем особенно подходящими являются изомерные смеси двух последних соединений.

Предпочтительно, отвердителем является ангидридный отвердитель, который более предпочтительно выбирают из группы, состоящей из метилтетрагидрофталевого ангидрида; метил-4-эндометилентетрагидрофталевого ангидрида; метилгексагидрофталевого ангидрида; тетрагидрофталевого ангидрида.

Более предпочтительно ангидридный отвердитель представляет собой ангидрид сложного полиэфира, который может быть получен проведением реакции между диангидридом и менее чем эквимолярным количеством диолов.

Особенно предпочтительным является продукт реакции между метилтетрагидрофталевым ангидридом и гликолями, который коммерчески доступен под наименованием Araldite® HY 925 от компании Huntsman, Швейцария.

Предпочтительно, композиция (В) отверждаемой системы, согласно настоящему изобретению, содержит один или несколько отвердителей для эпоксидных смол в количестве, находящемся в диапазоне от 20 до 90% (масс.), предпочтительно от 25 до 85% (масс.) и более предпочтительно от 30 до 75% (масс.), где масса составляет в расчете на общую массу композиции (В).

Композиция (В) отверждаемой системы дополнительно содержит по меньшей мере одну органическую тиксотропную добавку, выбранную из карбаматов.

В рамках значения, принятого в настоящем изобретении, карбамат представляет собой общий термин для компонентов, имеющих, по меньшей мере, уретановую и карбамидную группу.

Органические тиксотропные добавки представляют собой компоненты, которые демонстрируют доминирующую зависимость сдвига от эффекта загущения. Подходящие карбаматы представляют собой карбамиды, которые коммерчески доступны от Byk Chemie, Германия, под торговыми наименованиями BYK®410, BYK®E 410 и BYK®411. Особенно предпочтительными являются карбаматы, которые представляют собой мочевиноуретаны. Мочевиноуретаны могут быть получены в соответствии с немецким патентом DE 10241853 B3. Кроме того, предпочтительными являются карбамиды, которые представляют собой полимерные мочевиноуретаны, которые коммерчески доступны как BYK®410. Особенно предпочтительным является карбамат, который представляет собой мочевиноуретан, полученный проведением первой реакции между диизоцианатом и полиолом; где используют избыточный диизоцианат для образования изоцианатной смеси, содержащей уретановый форполимер с двумя концевыми группами NCO, и избыточный диизоцианат; и с последующей второй реакцией между изоцианатной смесью и аминовой смесью, содержащей по меньшей мере один первичный моноамин и по меньшей мере один первичный диамин; где количество диамина составляет от 0,1 до 45 эквивалентов в расчете на 100 эквивалентов смеси первичного моноамина и первичного диамина; при условии, что после проведения второй реакции присутствующий полимерный мочевиноуретан по существу будет свободен от изоцианата и от моноамина и диамина, где диизоцианат, полиол, моноамин и диамин могут быть отдельными компонентами или смесями.

Полимерный мочевиноуретан, полученный в соответствии с примером 23 DE 10241853 B3, является особенно предпочтительным карбамидом.

В соответствии с предпочтительным вариантом осуществления композиция (В) отверждаемой системы, согласно настоящему изобретению, содержит одну или несколько органических тиксотропных добавок в количестве, находящемся в диапазоне от 0,1 до 10% (масс.), предпочтительно от 0,5 до 8% (масс.) и более предпочтительно от 1 до 6% (масс.), где масса составляет в расчете на общую массу композиции (В).

Композиция (А) и/или композиция (В) предпочтительно характеризуются модулем накопления G', который больше, чем модуль потерь G”, как определено при 25°C и частоте менее чем 0,1 Гц и осуществлено с использованием прибора TA instrument AR-G2 (реометр с регулируемым напряжением сдвига) в соответствии со стандартом ISO 6721-10.

Кроме того, предпочтительной является отверждаемая система, где смесь композиции (А) и композиции (В) при объемном соотношении между компонентами в смеси 1:1 характеризуется значением модуля накопления G', которое менее чем на 20%, предпочтительно менее чем на 10% отличается от значения модуля потерь, причем оба определены при 25°C и частоте 10 Гц с использованием прибора TA instrument AR-G2 (реометр с регулируемым напряжением сдвига) в соответствии со стандартом ISO 6721-10.

В соответствии с предпочтительным вариантом осуществления отверждаемая система по настоящему изобретению включают композицию (А) и композицию (В) при объемном соотношении от 1:10 до 10:1, предпочтительно от 9:1 до 1:9, более предпочтительно от 7:3 до 3:7 и наиболее предпочтительно от 6:4 до 4:6.

Предпочтительно, композиция (В) может дополнительно содержать ускоритель отверждения.

Композиции, согласно изобретению, в качестве дополнительного компонента необязательно содержит ускоритель отверждения. Подходящие ускорители известны специалистам в соответствующей области техники. Примерами, которые могут быть упомянуты, являются:

комплексы аминов, особенно третичных аминов, с трихлоридом бора или трифторидом бора;

третичные амины, такие как бензилдиметиламин;

производные мочевины, такие как N-4-хлорфенил-N',N'-диметилмочевина (монурон);

незамещенные или замещенные имидазолы, такие как имидазол или 2-фенилимидазол.

Предпочтительными ускорителями являются третичные амины, особенно бензилдиметиламин, и имидазолы (например, 1-метилимидазол).

Ускорители отверждения обычно используют в количествах от 0,1 до 20 массовых частей на 100 массовых частей эпоксидных смол (смолы).

Композиция (А) и/или композиция (В) могут дополнительно содержать другие добавки, такие как пластификатор, противоосаждающие вещества, окрашивающие вещества, противовспенивающее вещество, светостабилизатор, смазки для форм, добавки, повышающие ударную прочность, усилитель адгезии и антипирены.

Дополнительный вариант осуществления настоящего изобретения представляет собой способ изготовления отвержденного продукта, включающий стадии:

a) получения смеси, содержащей композицию (А) и композицию (В) отверждаемой системы согласно настоящему изобретению, и

b) по меньшей мере, частичного отверждения смеси, полученной на стадии a).

Предпочтительно, смесь, полученную на стадии a), вносят в, более предпочтительно нагнетают в, предварительно нагретую форму.

В соответствии с предпочтительным вариантом осуществления способ согласно настоящему изобретению включает стадии:

a) получения смеси, содержащей композицию (А) и композицию (В) отверждаемой системы согласно настоящему изобретению,

b) нагнетания смеси в предварительно нагретую форму, имеющую температуру в диапазоне от 120 до 170°C,

с) по меньшей мере, частичного отверждения смеси,

d) удаления формы и

е) необязательно последующего отверждения частично отвержденной смеси.

Предварительно нагретая форма предпочтительно имеет температуру в диапазоне от 130 до 160°C. Кроме того, предпочтительно, чтобы смесь, полученная на стадии a), подвергалась термоотверждению, предпочтительно при температуре в диапазоне от 130 до 160°C. Как правило, смесь, полученную на стадии a), отверждают в течение по меньшей мере 10 минут, предпочтительно 10-60 минут.

Дополнительное преимущество способа согласно настоящему изобретению заключается в том, что композиция (А), а также композиция (В) являются стабильными в отношении осаждения, и, как следствие, нет необходимости гомогенизировать указанную композицию перемешиванием, что затем потребовало бы проведения стадии дегазации.

Поэтому, предпочтительно, способ согласно настоящему изобретению не включает стадию дегазации.

Способ согласно настоящему изобретению предпочтительно используют для получения электрического изолятора. Поэтому в соответствии с предпочтительным вариантом осуществления отвержденный продукт представляет собой электрический изолятор.

Дополнительный вариант осуществления настоящего изобретения представляет собой отвержденный продукт, предпочтительно электрический изолятор, получаемый способом согласно настоящему изобретению.

Дополнительный вариант осуществления настоящего изобретения представляет собой применение отвержденного продукта согласно настоящему изобретению в качестве электрического изолятора.

Отверждаемую систему согласно настоящему изобретению предпочтительно используют в области изготовления компонентов или деталей электрического оборудования. В связи с этим, дополнительный вариант настоящего изобретения представляет собой использование отверждаемой системы согласно настоящему изобретению для изготовления компонентов или деталей электрического оборудования, предпочтительно использование для изготовления электрических изоляторов.

Примеры

Сырьевые материалы, используемые в примерах

Поставщик: Huntsman, Швейцария

Поставщик: HUELS

Поставщик: BYK Chemie; Германия

Поставщик: BYK Chemie; Германия

Поставщик: Evonic Degussa, Германия

Поставщик: LANXESS, Германия

Поставщик: LANXESS, Германия

размер частиц d50 9-16 микрон

<45 микрон 84±5 масс.%

<4 микрон 26-36 масс.%

<2 микрон <28 масс.%

насыпная плотность 0,88-0,97 г/см3

яркость, Ry >85%

соотношение L/D: 3:1

Поставщик: Nordkalk, Финляндия

Поставщик: CIBA

Поставщик: Huntsman, Швейцария

Поставщик: Huntsman, Швейцария

Поставщик: Huntsman, Швейцария

Поставщик: Huntsman, Швейцария

Поставщик: Quarzwerke, Германия

Поставщик: Solvay (Brenntag); Швейцария

Сравнительный пример 1

Отверждаемая система, содержащая композицию R1 и Н1

Получение композиции R1

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 419,5 г эпоксидной смолы (Araldite® CY 225), 2,0 г Aerosil® R 202, 2,0 г Dynasylan® GLYMO, 1,0 г BYK® A 501, 3,0 г Bayferrox® 316 F и 7,0 г Bayferrox® 645 T. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 60°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 565,5 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 60°C.

Получение композиции Н1

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 354,6 г ангидридного отвердителя (Aradur® HY 925), 2,0 г Aerosil® R 202 и 1,0 г BYK® A 501. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 50°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 598,2 г волластонита и 44,2 г Socal® U1S2 при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 50°C.

Сравнительный пример 2

Отверждаемая система, содержащая композицию R2 и Н2

Получение композиции R2

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 388,8 г эпоксидной смолы (Araldite® CY 225), 2,0 г Aerosil® R 202, 2,0 г Dynasylan® GLYMO, 1,0 г BYK® A 501, 3,0 г Bayferrox® 316 F и 7,0 г Bayferrox® 645 T. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 60°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 596,2 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 60°C.

Получение композиции Н2

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 180,0 г ангидридного отвердителя (Aradur® HY 225), 140,0 г Aradur® HY 918, 2,17 г Accelerator DY 070, 3,0 г Aerosil® R 202, 1,0 г BYK® A 501 и 1,0 г BYK® 410. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 50°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 672,83 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 50°C.

Сравнительный пример 3

Отверждаемая система, содержащая композицию R3 и Н3

Получение композиции R3

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 388,8 г эпоксидной смолы (Araldite® CY 225), 10,0 г Aerosil® R 202, 2,0 г Dynasylan® GLYMO, 1,0 г BYK® A 501, 5,0 г BYK® 410, 3,0 г Bayferrox® 316 F и 7,0 г Bayferrox® 645 T. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 60°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 583,2 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 60°C.

Получение композиции Н3

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 180,0 г ангидридного отвердителя (Aradur® HY 225), 140,0 г Aradur® HY 918, 2,17 г Accelerator DY 070, 10,0 г Aerosil® R 202, 1,0 г BYK® A 501 и 5,0 г BYK® 410. Компоненты смешивают в течение 30 минут при одновременном нагревании вплоть до 50°C и перемешивании при 100 об/мин при пониженном давлении (10 мбар). После этого порциями добавляют 661,83 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 50°C.

Пример, соответствующий изобретению

Отверждаемая система, соответствующая изобретению и содержащая композицию А1 и композицию В1

Получение композиции А1

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 260,0 г эпоксидной смолы (Araldite® CY 225) и нагревают вплоть до 110°C при одновременном перемешивании (100 об/мин). При 110°C к смоле добавляют 2,7 г Irgaclear D® и смесь в течение 2 часов перемешивают при 110°C. После получения прозрачного раствора добавляют 128,8 г эпоксидной смолы (Araldite® CY 225), смесь охлаждают до 65ºС и дополнительно в емкость загружают 2,0 г Aerosil® R 202, 2,0 г Dynasylan® GLYMO, 1,0 г BYK® A 501, 3,0 г Bayferrox® 316 F и 7,0 г Bayferrox® 645 T. Смесь перемешивают в течение 15 минут при 100 об/мин и 60°C при пониженном давлении (10 мбар). После этого порциями добавляют 593,5 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 60°C.

Получение композиции В1

В обогреваемый смесительный аппарат ESCO® объемом 2,5 л, снабженный растворителем, якорной мешалкой и вакуумным насосом, загружают 140,0 г ангидридного отвердителя (Aradur® HY 225), 180,0 г Aradur® HY 918, 2,17 г Accelerator DY 070, 15,0 г Aerosil® R 202, 1,0 г BYK® A 501 и 5,0 г BYK® 410. Смесь перемешивают в течение 30 минут при 100 об/мин и 50°C при пониженном давлении (10 мбар). После этого порциями добавляют 656,83 г волластонита при одновременном перемешивании при 100 об/мин, с последующим использованием растворителя при 3000 об/мин в течение приблизительно 5 минут. В заключение, смесь перемешивают при 100 об/мин в течение 30 мин при пониженном давлении (10 мбар) при 50°C.

Величины, приведенные в таблицах, которые следуют далее, представлены в массовых частях.

Отверждаемые системы, соответствующие сравнительным примерам

Отверждаемая система, соответствующая изобретению

Сравнительный пример 4

Отверждаемая система, содержащая отдельно следующие компоненты:

R4: эпоксидная смола (Araldite® CY 225)

H4: Aradur® HY 925 и

F4: Millisil® W12

До отверждения отверждаемой системы компоненты смешивают в количествах, которые следуют ниже:

100 массовых частей R4

80 массовых частей Н4 и

270 массовых частей F4

Получение отвержденных продуктов

I) Получение отвержденного продукта (С2) на основании сравнительного примера 4 с использованием следующих стадий:

1. Высушивание диоксида кремния в печи при 100°C

2. Перемещение эпоксидной смолы R4 в смеситель для смолы и отвердителя Н4 в отдельный смеситель для отвердителя

3. Нагревание смолы R4 и отвердителя Н4 до приблизительно 40°C

4. Добавление высушенного диоксида кремния к смоле R4 и отвердителю Н4

5. Перемешивание смолы R4 и диоксида кремния, а также отвердителя Н4 и диоксида кремния при 50°C и давлении 5 мбар в течение 2 часов

6. Объединение смолы R4 и наполнителя и отвердителя Н4 и наполнителя

7. Перемешивание объединенной смеси при 50°C и 5 мбар

8. Перемещение смеси в нагнетательный бак

9. Нагнетание из нагнетательного бака в форму (Т=140°C)

10. Выдерживание материала в форме в течение 20 мин.

11. Открывание формы, вынимание детали

12. Помещение детали в печь при 140°C на 10 часов

II) Общая методика получения отвержденных продуктов С1 и С3 на основании сравнительного примера 1 и сравнительного примера 3 с использованием следующих стадий:

1. Предварительное нагревание композиции, содержащей эпоксидную смолу, и композиции, содержащей отвердитель, в подающих контейнерах в течение 10 часов при 40-50°C

2. Объединение двух композиций и перемещение смеси в смеситель

3. Перемешивание смеси при 5 мбар в течение 1 часа

4. Перемещение смеси в нагнетательный бак

5. Нагнетание из нагнетательного бака в форму (Т=140°C)

6. Выдерживание смеси в форме в течение 20 мин

7. Открывание формы, вынимание детали

8. Помещение детали в печь при 140°C на 10 часов

III) Способ получения отвержденного продукта (С4) в соответствии с изобретением на основе отверждаемой системы, соответствующей примеру изобретения

1. Получение поставляемого контейнера композиции А1 и композиции В1 и использование стандартного оборудования для дозирования и отмеривания двух компонентов; такими производителями оборудования являются DOPAG, 2КМ, Rheinhard Tech и другие

2. Перекачивание композиции А1 и композиции В1 при 25°C при одном и том же расходе через статический смеситель в форму (Т=140°C)

3. Выдерживание смеси в форме в течение 20 мин

11. Открывание формы, вынимание готовой детали

Сравнение свойств отвержденных систем

Отвержденная отверждаемая система, соответствующая сравнительному примеру 1 (массовое отношение в смеси R1 к Н1 составляет 1:1)

Отвержденная отверждаемая система, соответствующая сравнительному примеру 4 (не наполненная предварительно система)

Отвержденная отверждаемая система, соответствующая сравнительному примеру 3 (объемное отношение в смеси R3 к Н3 составляет 1:1)

Отвержденная отверждаемая система, соответствующая изобретению (объемное отношение в смеси А1 к В1 составляет 1:1)

2) определяется в соответствии со стандартом ISO 9396 согласно измерению при помощи прибора Gelnorm Instruments

3) определяется в соответствии со стандартом ISO 11357-2

4) определяется в соответствии со стандартом ISO 178, размеры образцов для испытаний: 80×10×4 мм; скорость испытания: 2,00 мм/мин

5) определяется в соответствии со стандартом ISO 178, размеры образцов для испытаний: 80×10×4 мм; скорость испытания: 2,00 мм/мин

6) определяется в соответствии со стандартом ISO 178, размеры образцов для испытаний: 80×10×4 мм; скорость испытания: 2,00 мм/мин

7) в соответствии со стандартом ISO 527-1 (1993), образцы для испытаний типа В (190×20,5×4 мм); скорость испытания: 1,00 мм/мин

8) в соответствии со стандартом ISO 527-1 (1993), образцы для испытаний типа В (190×20,5×4 мм); скорость испытания: 1,00 мм/мин

9), 10) вязкость разрушения, выраженная через значения К1С и G1C, определяется в соответствии со стандартом РМ 216, размеры образцов для испытаний: 80×34×4 мм; скорость испытания: 0,50 мм/ми

Стабильность в отношении осаждения

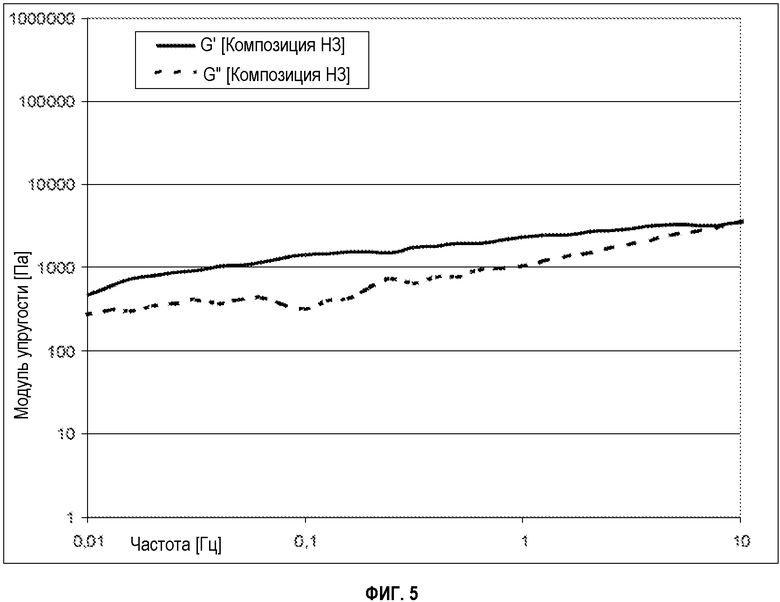

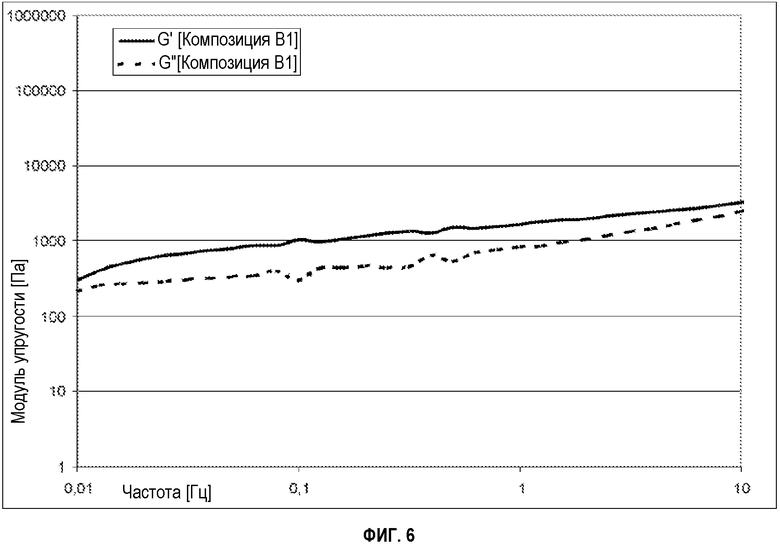

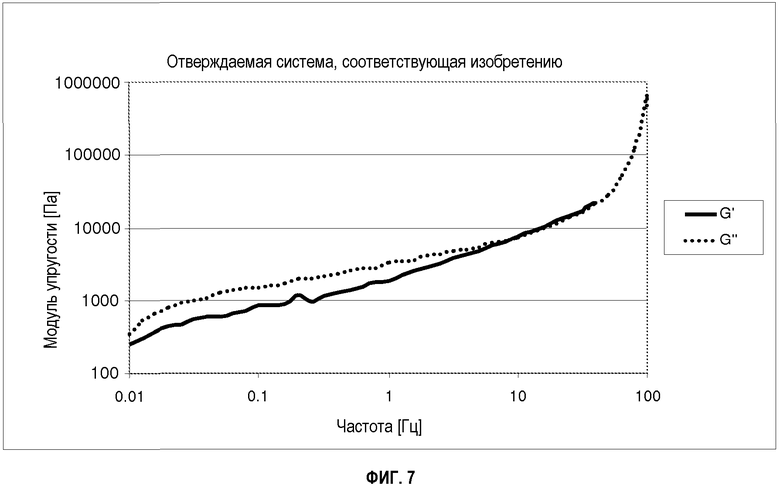

С целью определения стабильности в отношении осаждения для композиций, используемых при создании отверждаемой системы, модуль накопления (G') и модуль потерь (G”) измеряли в диапазоне частот от 0,01 Гц до 10 Гц при 25°C. Измерение проводили при помощи прибора TA Instrument AR-G2 (реометр с регулируемым напряжением сдвига) в диапазоне частот от 0,01 Гц до 10 Гц при 25°C в соответствии со стандартом ISO 6721-10.

Хорошую стабильность при хранении/стабильность в отношении осаждения наблюдали в случае большего модуля накопления (G'), чем модуль потерь (G”), при частоте менее чем 0,1 Гц.

Модуль накопления, который почти равен модулю потерь при частоте более чем 10 Гц, указывает на хорошие характеристики перекачивания для композиции.

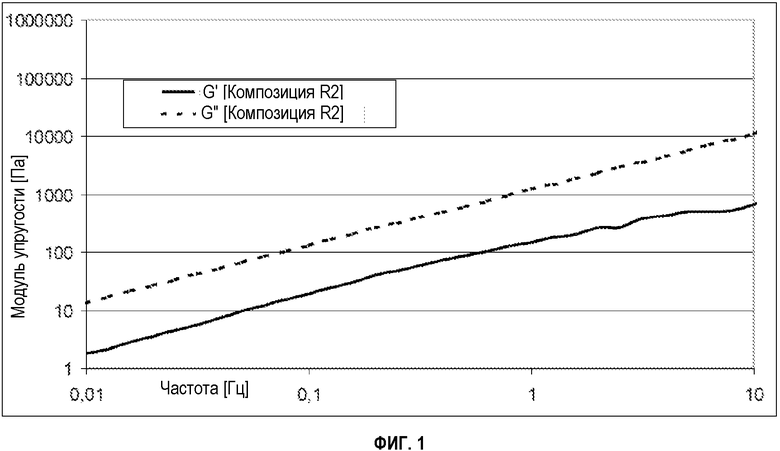

Фигура 1 демонстрирует модуль накопления, а также модуль потерь для композиции R2 сравнительного примера 2.

В диапазоне от 0,01 до 10 Гц модуль накопления меньше, чем модуль потерь, что указывает на то, что композиция R2 не является стабильной при хранении/стабильной в отношении осаждения.

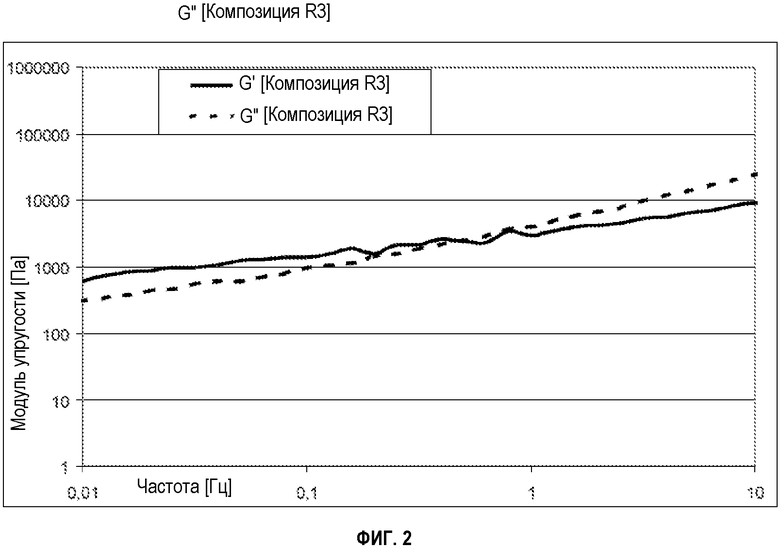

Фигура 2 демонстрирует модуль накопления, а также модуль потерь для композиции R3 сравнительного примера 3.

При частоте менее чем 0,1 Гц модуль накопления больше, чем модуль потерь, что указывает на то, что композиция R3 является стабильной при хранении/стабильной в отношении осаждения.

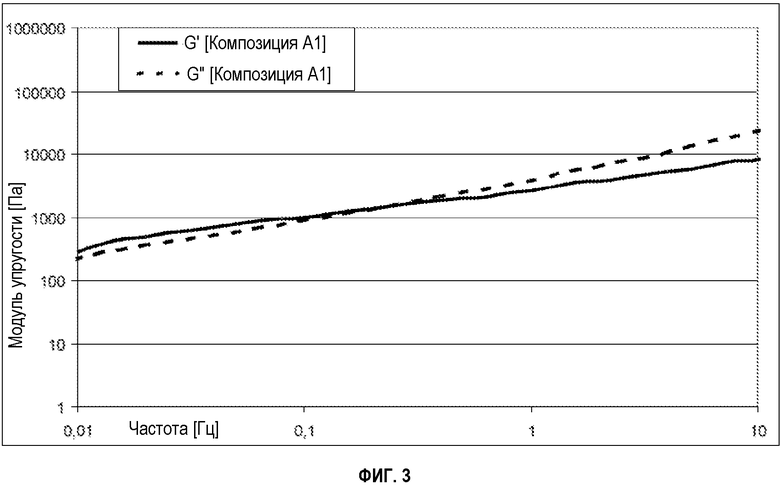

Фигура 3 демонстрирует модуль накопления, а также модуль потерь для композиции А1 отверждаемой системы, соответствующей изобретению. При частоте менее чем 0,1 Гц модуль накопления больше, чем модуль потерь, что указывает на то, что композиция А1 является стабильной при хранении/стабильной в отношении осаждения. Кроме того, при частоте более чем 10 Гц модуль накопления является практически равным модулю потерь, что указывает на перекачиваемость композиции А1.

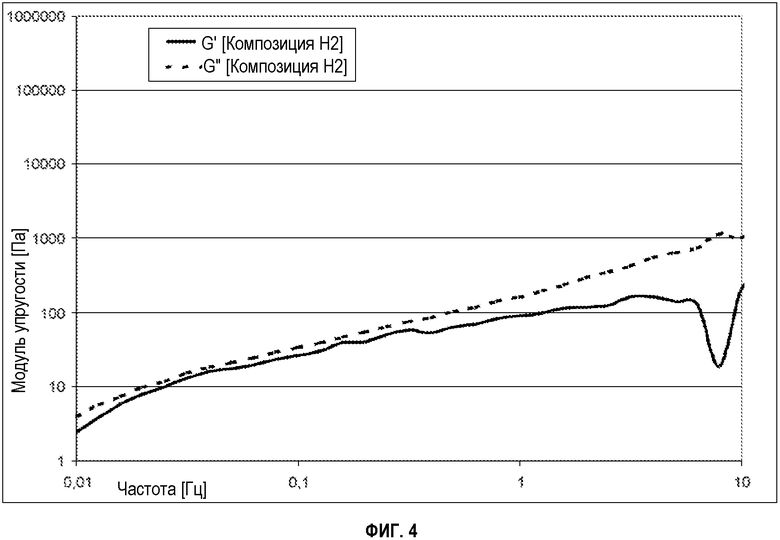

Фигура 4 демонстрирует модуль накопления, а также модуль потерь для композиции Н2.

В диапазоне частот от 0,01 до 10 Гц модуль накопления меньше, чем модуль потерь, что указывает на то, что композиция Н2 не является стабильной при хранении/стабильной в отношении осаждения.

Фигура 5 демонстрирует модуль накопления, а также модуль потерь для композиции Н3 сравнительного примера 3.

При частоте менее чем 0,1 Гц модуль накопления больше, чем модуль потерь, что указывает на то, что композиция Н3 является стабильной при хранении/стабильной в отношении осаждения.

Фигура 6 демонстрирует модуль накопления, а также модуль потерь для композиции В1 отверждаемой системы, соответствующей изобретению.

В диапазоне частот менее чем 0,1 Гц модуль накопления больше, чем модуль потерь, что указывает на то, что композиция В1 является стабильной при хранении/стабильной в отношении осаждения. Кроме того, при частоте более чем 10 Гц модуль накопления является почти равным модулю потерь, что указывает на перекачиваемость композиции В1.

Фигура 7 демонстрирует модуль накопления, а также модуль потерь для смеси из композиции А1 и композиции В1 (объемное соотношение между компонентами в смеси составляет 1:1).

При частоте менее чем 0,1 Гц модуль накопления больше, чем модуль потерь, что указывает на хорошую стабильность при хранении/стабильность в отношении осаждения.

При частоте более чем 10 Гц модуль накопления является практически равным модулю потерь, что указывает на хорошие характеристики перекачивания.

Текучесть

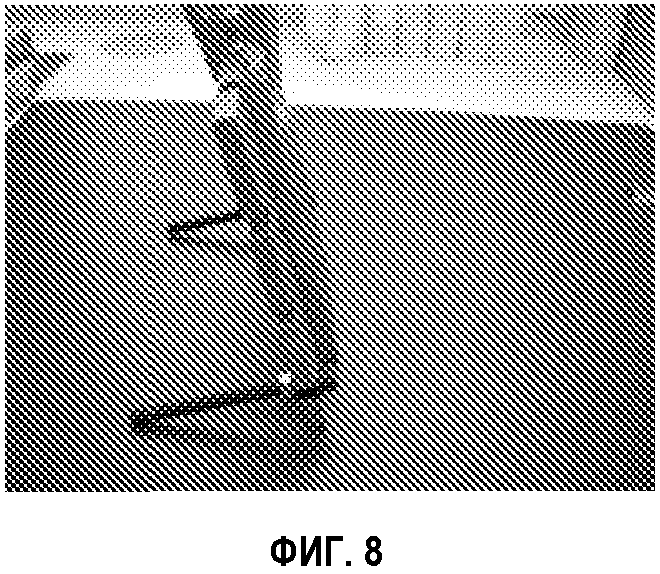

С целью определения текучести для отверждаемых систем проводили следующее испытание:

Собирают пластинку с двумя формами Мартенса (фигуры 8 и 9). Пластинку нагревают вплоть до 80°C и при нагнетании в закрытый край формы Мартенса вносят 5 г образца для испытаний, имеющего температуру 40°C. После этого форму ставят вертикально под углом 78° (см. фигуру 8). Через одну минуту форму помещают в горизонтальном положении в печь для отверждения в течение 30 минут при 140°C.

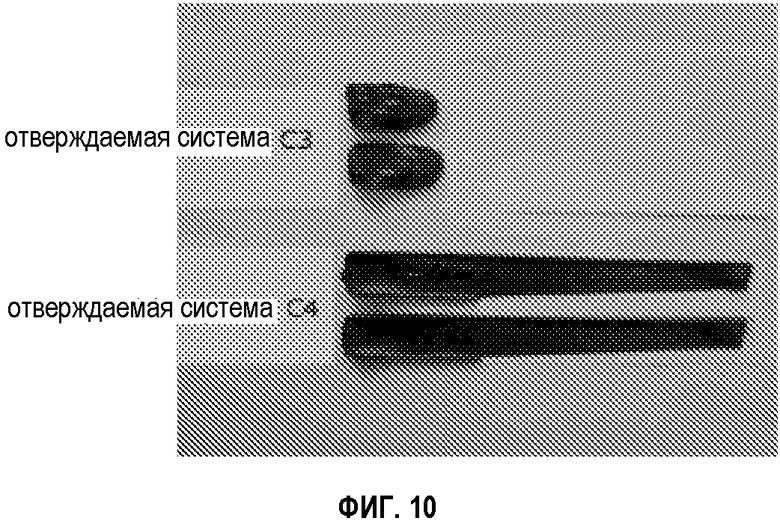

Фигура 10 демонстрирует характеристики текучести для отверждаемой системы, соответствующей сравнительному примеру 3, (отверждаемая система С3), а также характеристики текучести для отверждаемой системы С4.

Как можно видеть, в одних и тех же условиях отверждаемая система С4, соответствующая настоящему изобретению, демонстрирует лучшую текучесть, чем отверждаемая система С3 (не соответствующая изобретению).

Текучесть и стабильность в отношении осаждения для отверждаемых систем

2) смесь композиции Н2 и R2 при объемном соотношении в смеси 1:1

3) разница между отверждаемой системой и средней вязкостью композиции отвердителя и композиции эпоксидной смолы

4) стабильность в отношении осаждения определяли по результатам измерений G' и G”, как это разъяснялось выше

5) текучесть определяли так, как упоминалось выше.

Даже несмотря на то, что вязкость системы С4, соответствующей изобретению, в сопоставлении со сравнительным примером 3 (система С3) демонстрирует вязкость при 60°C, которая является почти такой же, результаты, полученные для текучести, значительно различаются (см. фигуру 10).

Изобретение относится к отверждаемым системам, которые могут быть использованы для изготовления компонентов и деталей электрического оборудования, в частности электрических изоляторов. Отверждаемая система включает по меньшей мере две композиции: композицию (А) на основе эпоксидной смолы, содержащую, мас.%: 0,1-5 неорганической тиксотропной добавки, 0,1-10 органического гелеобразователя, по меньшей мере 10 наполнителя; и композицию (В) на основе отвердителя для эпоксидной смолы, содержащую, мас.%: 0,1-5 неорганической тиксотропной добавки, 0,1-10 органической тиксотропной добавки, по меньшей мере 10 наполнителя. Система обладает хорошей текучестью, что позволяет использовать ее в экономичном «силиконовом способе». 4 н. и 5 з.п. ф-лы, 4 пр., 5 табл., 10 ил.

1. Отверждаемая система, содержащая композиции (А) на основе эпоксидной смолы и (В) на основе отвердителя, причем композиция (А) содержит, мас.%:

по меньшей мере одну эпоксидную смолу,

по меньшей мере одну неорганическую тиксотропную добавку, выбранную из группы, состоящей из высокодисперсных оксидов металлов, высокодисперсных оксидов полуметаллов и слоистых силикатов, в количестве от 0,1 до 5,

по меньшей мере один органический гелеобразователь в количестве от 0,1 до 10

один или несколько наполнителей в количестве, по меньшей мере, 10,

где масса составляет в расчете на общую массу композиции (А);

и композиция (В) содержит, мас.%:

по меньшей мере один отвердитель для эпоксидных смол,

по меньшей мере одну неорганическую тиксотропную добавку, выбранную из группы, состоящей из высокодисперсных оксидов металлов, высокодисперсных оксидов полуметаллов и слоистых силикатов, в количестве от 0,1 до 5,

по меньшей мере одну органическую тиксотропную добавку, выбранную из карбаматов, в количестве от 0,1 до 10,

один или несколько наполнителей в количестве, по меньшей мере, 10,

где масса составляет в расчете на общую массу композиции (В).

2. Отверждаемая система по п.1, где композиция (А) характеризуется модулем накопления G', который является большим, чем модуль потерь G”, согласно определению при 25°C и частоте, меньшей, чем 0,1 Гц.

3. Отверждаемая система по п.1 или 2, где композиция (В) характеризуется модулем накопления G', который является большим, чем модуль потерь G”, согласно определению при 25°C и частоте, меньшей, чем 0,1 Гц.

4. Отверждаемая система по п.1, где композиция (А) и/или композиция (В) содержит один или несколько наполнителей, выбранных из группы, состоящей из кварцевого песка, силанизированной кварцевой муки, диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, Mg(OH)2, Al(OH)3, силанизированного Al(OH)3, AlO(OH), нитрида кремния, нитридов бора, нитрида алюминия, карбида кремния, карбидов бора, доломита, мела, СаСО3, барита, гипса, гидромагнезита, цеолитов, талька, слюды, каолина и волластонита.

5. Отверждаемая система по п.1, где композиция (А) содержит органический гелеобразователь, выбранный из группы, состоящей из дибензилиденсорбита и трибензилиденсорбита.

6. Отверждаемая система по п.1, где органическая тиксотропная добавка представляет собой карбамат, который представляет собой полимерный мочевиноуретан, полученный в результате проведения первой реакции между диизоцианатом и полиолом, где используют избыточный диизоцианат для получения изоцианатной смеси, содержащей уретановый форполимер, имеющий две концевые группы NCO, и избыточный диизоцианат, и следующей далее второй реакции между изоцианатной смесью и аминовой смесью, содержащей, по меньшей мере, один первичный моноамин и по меньшей мере один первичный диамин, где количество диамина находится в диапазоне от 0,1 до 45 эквивалентов в расчете на 100 эквивалентов смеси из первичного моноамина и первичного диамина, при том условии, что после проведения второй реакции присутствующий полимерный мочевиноуретан по существу будет свободен от изоцианата и от моноамина и диамина, где диизоцианат, полиол, моноамин и диамин могут представлять собой индивидуальные компоненты или смеси.

7. Способ получения отвержденного продукта, включающий стадии:

a) получение смеси, содержащей композицию (А) и композицию (В) отверждаемой системы по любому из пп. 1-6 путем подачи в нагретую форму композиции (А) на основе эпоксидной смолы и композиции (В) на основе отвердителя для эпоксидной смолы при их объемном соотношении от 1:10 до 10:1 через статический смеситель без перемешивания и дегазации, и

b) по меньшей мере, частичное отверждение смеси, полученной на стадии a).

8. Отвержденный продукт, полученный способом по п.7.

9. Применение отвержденного продукта по п.8 в качестве электрического изолятора.

| Молотковая дробилка | 1984 |

|

SU1491566A1 |

| Способ крепления зубчатого венца | 1975 |

|

SU533465A1 |

| US 5906784 A, 25.05.1999 | |||

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СМОЛ | 1998 |

|

RU2214434C2 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 0 |

|

SU363720A1 |

Авторы

Даты

2014-12-10—Публикация

2010-03-25—Подача