Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту стана поперечно-винтовой прокатки для прокатки-раскатки гильз-заготовок после первой прошивки и полых слитков-заготовок ЭШП большого диаметра из труднодеформируемых марок стали и сплавов, и может быть использовано при производстве передельных и товарных труб большого и среднего диаметров из гильз-заготовок первой прошивки и полых слитков-заготовок ЭШП из труднодеформируемых марок стали и сплавов за счет прошивки-раскатки их в стане поперечно-винтовой прокатки и последующей прокатки на пилигримовых станах.

Известен технологический инструмент станов поперечно-винтовой прокатки, включающий рабочие приводные валки, устанавливаемые на угол подачи и угол раскатки, оправку с носиком для прошивки сплошных слитков и сверленых заготовок, где процесс прошивки разбит на три части - деформация сплошной части слитков и заготовок до носика оправки, деформация на оправке и деформация при обкатке гильз (В.Я.Осадчий и др. "Технология и оборудование трубного производства". Москва. "ИНТЕРНЕТ ИНЖИНИРИНГ". 2001 г., стр.60).

Недостатком данного технологического инструмента является то, что он предназначен для прошивки сплошных слитков и сверленых заготовок за одну прошивку. При прошивке-раскатке гильз или полых слитков-заготовок ЭШП из труднодеформируемых марок стали и сплавов, из-за неравномерности нагрева их по длине и сечению в методических печах, передние концы гильз имеют повышенную кривизну, которая приводит к повышенной продольной и поперечной разностенности товарных и передельных труб, а в некоторых случаях и к невозможности введения дорнов во внутрь гильз, т.е. к браку и к снижению производительности пилигримовых станов.

В трубопрокатном производстве известен способ производства товарных и передельных труб из труднодеформируемых марок стали, включающий сверление центрального отверстия диаметром 100±5,0 мм в заготовках и слитках ЭШП диаметром 380-500 мм, выдержку их на колосниках методических печей при температуре 500-550°С в течение 70-95 минут в зависимости от диаметра, после чего нагрев до температуры 1120-1140°С со скоростью 1,4-1,5 град/мин, прошивку заготовок и слитков ЭШП в гильзы размер в размер по диаметру при скорости вращения рабочих валков 25040 об/мин на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм (патент РФ №2175899, Кл. B21B 21/00, бюл. №32, 20.11.2001).

Недостатком данного способа является то, что он приемлем только для производства горячекатаных товарных и передельных труб среднего диаметра, а именно труб диаметром 219-325 мм, т.к. для прокатки труб диаметром более 325 мм необходима заготовка или слиток ЭШП диаметром 540-620 мм, которые из-за малой мощности привода стана поперечно-винтовой прокатки прошить невозможно.

В трубопрокатном производстве известен способ производства товарных и передельных горячедеформированных труб большого и среднего диаметров из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ с пилигримовыми станами, включающий сверление центрального отверстия диаметром 100±5,0 мм в слитках ЭШП и заготовках, нагрев их до температуры пластичности, первую прошивку слитков ЭШП или заготовок диаметром 540-620 мм в прошивном стане с вытяжкой µ=1,2-1,4 при скорости вращения рабочих валков 15-25 об/мин, а вторую и последующие при необходимости прошивки-раскатки с подъемом или посадом по диаметру не более 5,0% и вытяжкой µ=1,4-1,5 при скорости вращения валков 20-50 об/мин, с использованием холодного или горячего посада гильз в печь, процесс прошивки от захвата слитков ЭШП или заготовок до полного нахождения на оправку ведут с уменьшением оборотов рабочих валков с 25 до 15, установившийся процесс прошивки при 15-20 об/мин, а на выходе гильзы из валков число оборотов увеличивают до 35-40 об/мин, процесс прошивки-раскатки (вторую прошивку) от захвата гильзы до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 об/мин, на выходе гильзы из валков число оборотов увеличивают до 45-50, а прокатку труб на пилигримовом стане ведут с вытяжкой µ=3,0-5,0 (патент РФ №2247612, Кл. B21B 21/00, бюл. №7, 10.03.2005).

Недостатком данного способа является то, что при прошивке-раскатке гильз-заготовок и полых слитков-заготовок ЭШП из-за неравномерности их нагрева в методических печах по длине и сечению образуется искривление передних концов гильз, которое приводит к повышенной продольной и поперечной разностенности товарных и передельных труб, а в некоторых случаях и к невозможности введения дорнов во внутрь гильз, т.е. к браку. Для снижения количества брака по кривизне приходится вести процесс прошивки-раскатки на оправках большего диаметра, что увеличивает редуцирование гильз, а это, в свою очередь, приводит к переполнению калибра и увеличению поперечной разностенности труб.

Наиболее близким техническим решением является способ производства гильз на станах поперечно-винтовой прокатки, включающий поперечно-винтовую прошивку приводными (рабочими) валками на оправке сплошных или сверленых заготовок в гильзы и непрерывно следующую обкатку их передних концов в калибре, образованном холостыми валками, а после обкатки передних концов гильз калибр холостых валков увеличивают до наружного диаметра гильз и подвергают калиброванию участок гильз, равный между приводными и холостыми валками после чего холостые валки разводят (авт. свид. СССР №804022, Кл. В21И 19/04, 04.04.1979).

Недостатком данного способа является то, что он предназначен для обкатки передних концов гильз с целью сокращения машинного времени на затравку и калиброванию наружного диаметра гильз на расстоянии между приводными и холостыми валками. Данный механизм сложен в изготовлении и эксплуатации и не нашел промышленного применения. Гильзы с обкатанными концами с внутренними диаметрами, равными или немного больше диаметров дорнов, из-за малейшей их кривизны невозможно надеть на дорн, что, в свою очередь, приводит к снижению производительности пилигримовых установок и повышенному расходу металла из-за отбраковки данных гильз.

Задачей предложенного технологического инструмента поперечно-винтовой прокатки-раскатки является снижение кривизны передних концов гильз, при прошивке-раскатке в станах поперечно-винтовой прокатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов, возможность введения дорнов в гильзы, повышение производительности пилигримовых станов, снижение продольной и поперечной разностенности труб, снижение расхода металла при производстве товарных и передельных труб из легированных труднодеформируемых марок стали и сплавов и, как следствие, снижение стоимости товарных и передельных труб из легированных труднодеформируемых марок стали и сплавов.

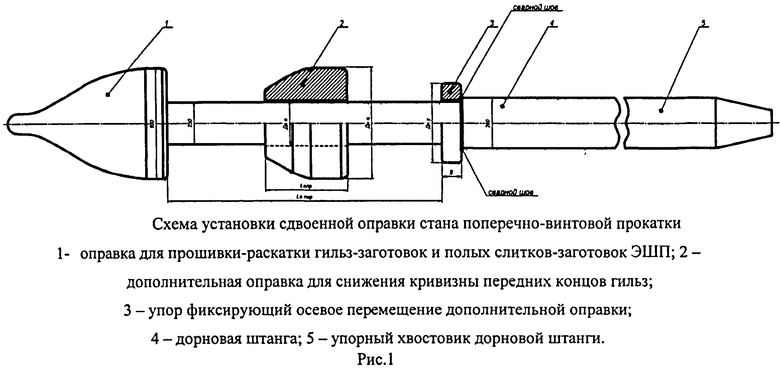

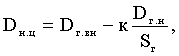

Технический результат достигается тем, что в известном технологическом инструменте стана поперечно-винтовой прокатки для прошивки-раскатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов, состоящем из рабочих приводных валков, установленных на угол подачи и угол раскатки, оправки с носиком, выдвинутой за пережим и жестко насаженной на вращающийся стержень - дорновую штангу, он снабжен дополнительной оправкой, которая надета на дорнову штагу за основной оправкой и имеет две степени свободы - вращения и скольжения по дорновой штанге до фиксирующего упора и состоит из четырех участков, профиль поверхности первого участка выполнен в виде конуса длиной Lк=(0,40-0,45)Lопр с углом образующей относительно оси α=(20-25)°, профиль второго участка выполнен сферическим радиусом R=(210-235) мм, большее значение которого относится к оправкам большего диаметра, длиной Lсфер=(0.25-0,30)Lопр, третий участок выполнен цилиндрическим длиной Lц=(0,15-0,20)Lопр, четвертый участок выполнен радиусом R=(50-55) мм и длиной Lр=(0,15-0,20)Lопр, а наружный диаметр цилиндрической части и внутренний диаметр оправки выполнены размерами, определяемыми зависимостями

dв.о=Dш+∆, где Lопр - общая длина оправки, мм; Dг.вн. - внутренний диаметр гильзы, мм; Dг.н - наружный диаметр гильзы, мм; Sг - толщина стенки гильзы, мм; к=1,3-1,5 - коэффициент, большие значения которого относятся к гильзам с меньшим отношением D/S; Dш -диаметр дорновой штанги, мм; ∆=5-6 - разница между внутренним диаметром оправки и наружным диаметром дорновой штанги, мм; фиксирующий упор на дорновой штанге установлен от основной оправки на расстоянии, определяемом из выражения Lо.пер=к1Dн.ц, где к1=1,3-1,6 - коэффициент, большие значения которого относятся к оправкам меньшего диаметра, фиксирующий упор выполнен в виде подшипника скольжения толщиной В=(40-50) мм с наружным диаметром, определяемым зависимостью Dн.у=Dш+∆1, где ∆1=80-100 - превышение наружного диаметра фиксирующего упора относительно диаметра дорновой штанги, большие значения которого относятся к фиксирующим оправкам большего диаметра, мм, а также фиксирующий упор выполнен в виде упорного подшипника.

Сопоставительный анализ с прототипом показывает, что заявляемый технологический инструмент стана поперечно-винтовой прокатки для прошивки-раскатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов отличается тем, что он снабжен дополнительной оправкой, которая надета на дорнову штагу за основной оправкой и имеет две степени свободы - вращения и скольжения по дорновой штанге до фиксирующего упора - и состоит из четырех участков, профиль поверхности первого участка выполнен в виде конуса длиной Lк=(0,40-0,45)Lопр с углом образующей относительно оси α=(20-25)°, профиль второго участка выполнен сферическим радиусом R=(210-235) мм, большее значение которого относится к оправкам большего диаметра длиной Lсфер=(0,25-0,30)Lопр, третий участок выполнен цилиндрическим длиной Lц=(0,15-0,20)Lопр, четвертый участок выполнен радиусом R=(50-55) мм и длиной Lр=(0,15-0,20)Lопр, а наружный диаметр цилиндрической части и внутренний диаметр оправки выполнены размерами, определяемыми зависимостями

dв.о=Dш+∆, где Lопр - общая длина оправки, мм; Dг.вн - внутренний диаметр гильзы, мм; Dг.н - наружный диаметр гильзы, мм; Sг - толщина стенки гильзы, мм; к=1,3-1,5 - коэффициент, большие значения которого относятся к гильзам с меньшим отношением D/S; Dш - диаметр дорновой штанги, мм; ∆=5-6 - разница между внутренним диаметром оправки и наружным диаметром дорновой штанги, мм, фиксирующий упор на дорновой штанге установлен от основной оправки на расстоянии, определяемом из выражения Lо.пер=к1Dн.ц, где к1=1,3-1,6 - коэффициент, большие значения которого относятся к оправкам меньшего диаметра, фиксирующий упор выполнен в виде подшипника скольжения толщиной В=(40-50) мм с наружным диаметром, определяемым зависимостью Dн.у=Dш+∆1, где ∆1=80-100 - превышение наружного диаметра фиксирующего упора относительно диаметра дорновой штанги, большие значения которого относятся к фиксирующим оправкам большего диаметра, мм, а также в виде упорного подшипника. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого технологического инструмента стана поперечно-винтовой прокатки для прошивки-раскатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый технологический инструмент стана поперечно-винтовой прокатки от прототипа, что соответствует патентоспособности "изобретательский уровень".

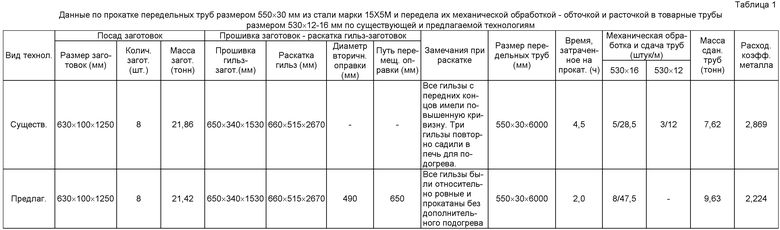

Опытный образец технологического инструмента стана поперечно-винтовой прокатки был изготовлен и испытан на ОАО "ЧТПЗ" на ТПУ 8-16" с пилигримовыми станами при прокатке передельных труб размером 550×30 мм для последующей механической обработки - обточки и расточки их в товарные размером 530×12-16 мм для коммуникаций нефтеперерабатывающих заводов по ТУ 14-3Р-62-2002. По существующей технологии производство передельных труб размером 550×30 мм производится с двойным нагревом - двойной прошивкой и прокаткой на ТПУ 8-16” с пилигримовыми станами. Первую прошивку производят на оправке диаметром 325 мм в гильзы-заготовки размером 650хвн.340×1550 мм, которые с повторного нагрева прошивают-раскатывают на оправке диаметром 500 мм в гильзы размером 660хвн.515×2550 мм. Прокатку передельных труб размером 550×30×6500-6700 мм производят в калибре 562 мм. В производство было задано 16 заготовок размером 630×100×1250 мм, которые были поделены на две части. Первая часть (8 заготовок) были дважды нагреты, дважды прошиты и прокатаны по существующей технологии, а вторая половина (8 заготовок) были прошиты-раскатаны в гильзы и прокатаны в передельные трубы по предлагаемой технологии, т.е. прошивку-раскатку производили с фиксированием переднего конца гильз на выходе из очага деформации второй оправкой диаметром 490 мм, установленной на стержне - дорновой штанге после основной оправки и имеющей две степени свободы, т.е. вращения и скольжения по дорновой штанге на расстояние 650 мм до фиксирующего упора, установленного на дорновой штанге на расстоянии 650 мм от торца основной оправки. Схема установки сдвоенной оправки стана поперечно-винтовой прокатки, геометрические размеры дополнительной оправки приведены на рис.1 и 2. Данные по прокатке передельных труб размером 550×30 мм из стали марки 15Х5М на ТПУ 8-16” ОАО "ЧТПЗ" и передела их механической обработкой - обточкой и расточкой в товарные трубы размером 530×12-16 мм по существующей и предлагаемой технологиям приведены в таблице 1.

Из таблицы видно, что до раскатки гильз-заготовок в гильзы технология передела заготовок в гильзы-заготовки идентичная. По существующей технологии 8 гильз-заготовок были нагреты в методической печи до температуры 1260-1280°С и прошиты-раскатаны в стане поперечно-винтовой прокатки в гильзы размером 660хвн.515×2670 мм на оправке диаметром 500 мм. Максимальная нагрузка на привод стана поперечно-винтовой прокатки не превышала 7,5 кА. На всех гильзах с переднего конца была повышенная кривизна. Из-за кривизны гильз вспомогательное время одевания их на дорн составило от 2,0 до 3,0 минут. Три гильзы вообще не могли прокатать, т.к. не могли вставить дорн. Гильзы были посажены в печь подогреты до температуры 1260-1280°С, одеты на дорн и прокатаны в передельные трубы размером 550×30 мм. Общее время прошивки-раскатки-подогрева 3-х гильз и прокатки их в передельные трубы составило 4,5 часа. Из-за повышенной кривизны гильз передельные трубы имели повышенную продольную и поперечную разностенность. При механической обработке передельных труб в товарные размером 530×16 мм на трех трубах были не выведены дефекты на внутренней и наружной поверхностях труб. Данные трубы были переточены на размер 530×12 мм с минимальным полем допуска по наружному диаметру (527-528) мм. В результате было получено 5 труб (28,5 м) размером 530×16 мм и 3 трубы (12,0 м) размером 530×12 мм общей массой 7,72 т. Расходный коэффициент металла по трубам данной партии составил 2,869. По предлагаемой технологии 8 гильз-заготовок были прошиты-раскатаны в соответствии с формулой изобретения, т.е. с фиксированием переднего конца гильзы на выходе из очага деформации второй оправкой диаметром 490 мм, установленной на стержне - дорновой штанге после основной оправки и имеющей две степени свободы, т.е. вращения и скольжения по дорновой штанге на расстояние 650 мм до фиксирующего упора установленного на дорновой штанге на расстоянии 650 мм от торца основной оправки. Все гильзы были относительно ровными, свободно одеты на дорн и прокатаны в передельные трубы размером 550×30×6000 мм. Общее время прокатки передельных труб данной партии составило 2 часа. Трубы были обточены и расточены на размер 530×16 мм и приняты в соответствии с ТУ 14-ЗР-62-2002. Сдано 8 труб (47,5 м) размером 530×16 мм общей массой 9,63 т. Расходный коэффициент металла по трубам данной партии составил 2,224. Для улучшения схождения гильз с дорновой штанги необходимо увеличить выводной рольганг стана поперечно-винтовой прокатки и предусмотреть механизм удержания оправки с дорновой штангой.

Таким образом, общее время прокатки 8 передельных труб размером 550×30×6500-5700 мм по существующей технологии составило 4,5 часа, а по предлагаемой технологии 2,0 часа. Получено повышение производительности пилигримового стана в 2,25 раза, при одновременном снижении расходного коэффициента металла при переделе трубная заготовка - товарная труба с 2,869 до 2,224, т.е. получена экономия металла 645 кг на каждой тонне товарных труб размером 530×12-16 мм из стали 15Х5М.

Использование предлагаемого технологического инструмента стана поперечно-винтовой прокатки для прошивки-раскатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов позволит повысить производительность ТПУ с пилигримовыми станами, снизить расход дорогостоящего металла, а следовательно, снизить стоимость товарных и передельных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2527582C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 550×25-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570152C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×4700-5400 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2522514C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 630×28-32×4800-5500 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2530090C2 |

Изобретение предназначено для снижения себестоимости товарных и передельных труб большого диаметра из легированных труднодеформируемых марок стали и сплавов. Технологический инструмент состоит из рабочих приводных валков, установленных на угол подачи и угол раскатки, оправки с носиком, выдвинутой за пережим и жестко насаженной на вращающийся стержень - дорновую штангу. Повышение производительности ТПУ с пилигримовыми станами обеспечивается за счет того, что инструмент снабжен дополнительной оправкой, которая надета на дорновую штагу за основной оправкой и имеет две степени свободы - вращения и скольжения по дорновой штанге до фиксирующего упора - и состоит из четырех участков, профиль поверхности которых регламентирован математическими зависимостями. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Технологический инструмент стана поперечно-винтовой прокатки для прошивки-раскатки гильз-заготовок и полых слитков-заготовок электрошлакового переплава большого диаметра из легированных труднодеформируемых марок стали и сплавов, состоящий из рабочих приводных валков, установленных на угол подачи и угол раскатки, оправки с носиком, выдвинутой за пережим и жестко насаженной на вращающийся стержень - дорновую штангу, отличающийся тем, что он снабжен дополнительной оправкой, размещенной на дорновой штаге за основной оправкой с двумя степенями свободы - вращения и скольжения по дорновой штанге до фиксирующего упора, при этом дополнительная оправка состоит из четырех участков, при этом профиль поверхности первого участка выполнен в виде конуса длиной Lк=(0,40-0,45)Lопр с углом образующей относительно оси α=(20-25)°, профиль второго участка выполнен сферическим с радиусом R=(210-235) мм, большее значение которого относится к оправкам большего диаметра длиной Lсфер=(0,25-0,30)Lопр, третий участок выполнен цилиндрическим длиной Lц=(0,15-0,20)Lопр, а четвертый участок выполнен радиусом R=(50-55) мм и длиной Lр=(0,15-0,20)Lопр, при этом наружный диаметр Dн.ц цилиндрической части и внутренний диаметр dв.о оправки определяются по зависимостям:

dв.о=Dш+∆,

где Lопр - общая длина оправки, мм;

Dг.вн - внутренний диаметр гильзы, мм;

Dг.н - наружный диаметр гильзы, мм;

Sг - толщина стенки гильзы, мм;

к=1,3-1,5 - коэффициент, большие значения которого относятся к гильзам с меньшим отношением D/S;

Dш - диаметр дорновой штанги, мм;

∆=5-6 - разница между внутренним диаметром оправки и наружным диаметром дорновой штанги, мм.

2. Инструмент по п.1, отличающийся тем, что фиксирующий упор на дорновой штанге установлен от основной оправки на расстоянии, определяемом из выражения:

Lо.пер=к1Dн.ц,

где к1=1,3-1,6 - коэффициент, большие значения которого относятся к оправкам меньшего диаметра.

3. Инструмент по п.1, отличающийся тем, что фиксирующий упор выполнен в виде подшипника скольжения толщиной В=(40-50) мм с наружным диаметром Dн.у, определяемым зависимостью:

Dн.у=Dш+∆1,

где ∆1=80-100 - превышение наружного диаметра фиксирующего упора относительно диаметра дорновой штанги, большие значения которого относятся к фиксирующим оправкам большего диаметра, мм.

4. Инструмент по п.1 или 3, отличающийся тем, что фиксирующий упор выполнен в виде упорного подшипника.

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Составной трубопрокатный инструмент, преимущественно,дорн для пилигримовой прокатки | 1973 |

|

SU470319A1 |

| JP 11347605 A, 21.12.1991. | |||

Авторы

Даты

2014-05-27—Публикация

2012-12-18—Подача