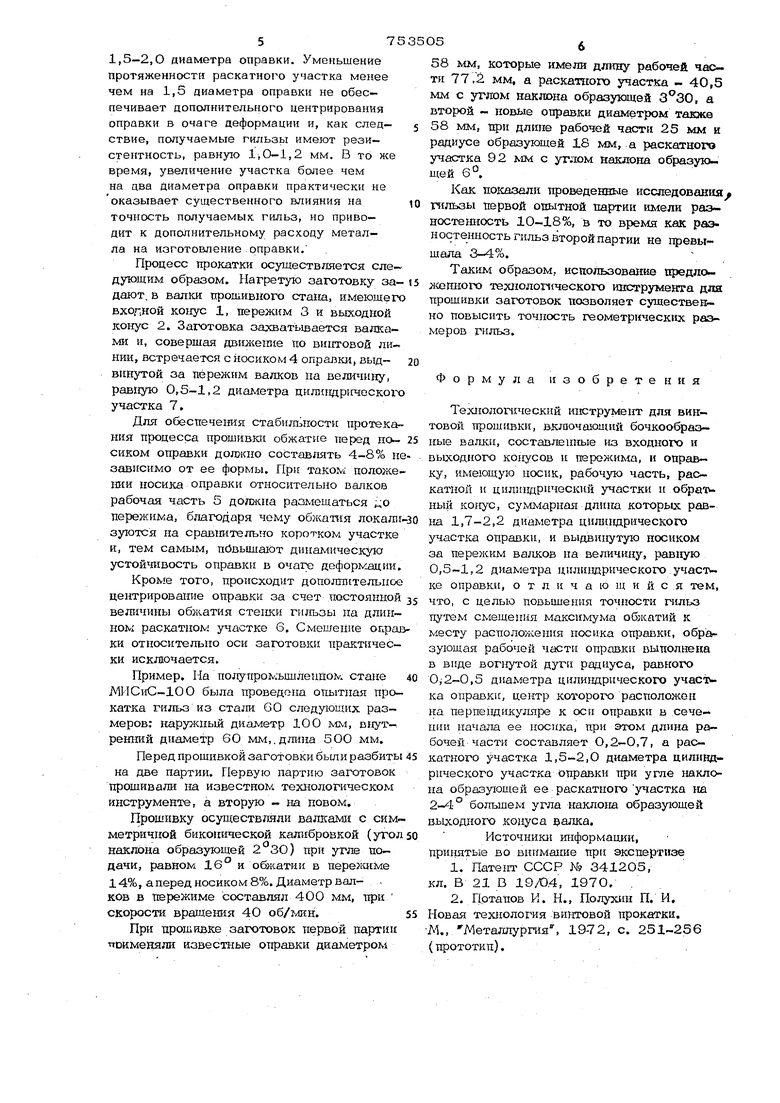

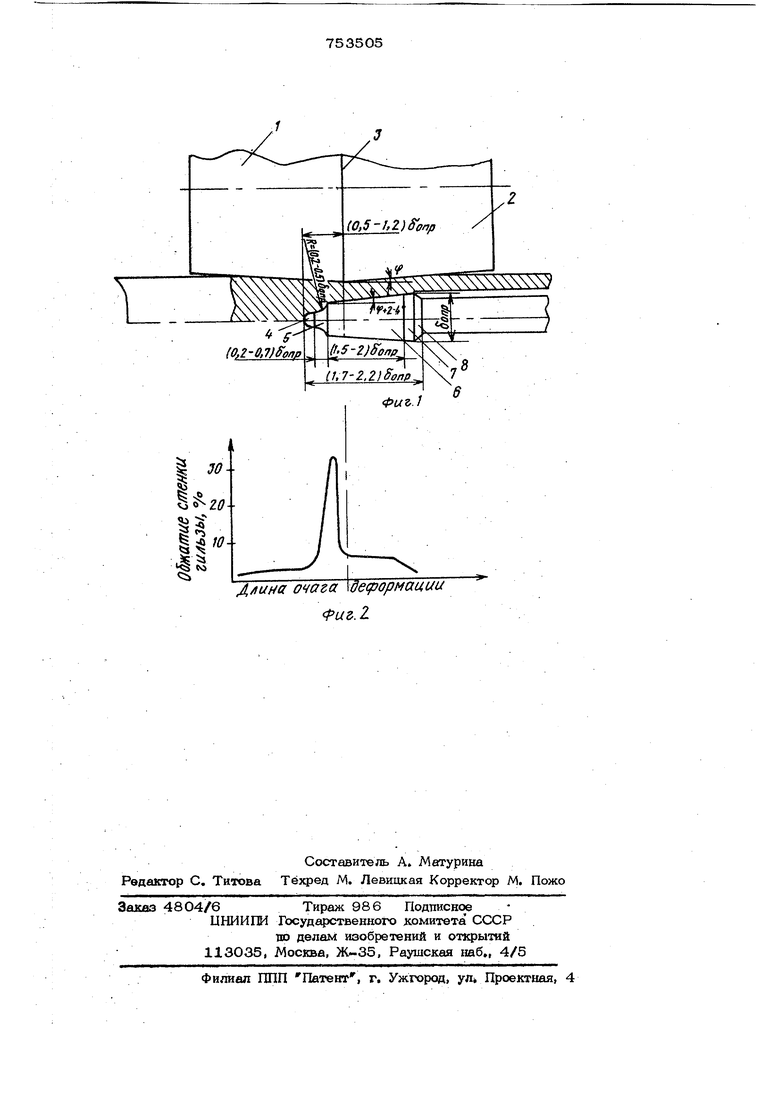

Изобретение относится к трубопрокатно му производству и касается технологического инструмента нрошивногх стана винтовой Т1рокатки. Известен технологический инструмент прошивного стана, включающий бочкообраз ные валки с перехшмом и оправку, имеющую на участке, соответствующем пережиму валков,; кольцевую выемку l . Технологический инструмент имеет ряд недостатков: повышенная рааностенность получаемых гильз, неудовлетворительное качество внутренней поверхности получа емых изделий, связанное, с наличием выемки, которая тфиводит к переносу, мшсснмальных обжатий в зону раскатного участка. Наиболее близким по технической сущности к заявленному является технолоп -. ческий инструмент для винтовой прошивки, включающий бочкообразные ваши, каждый из которых имеет входной, выходной конусы и пережим, п. оправку, имеющую но сик, рабочую часть, раскатной и цилиндрический участки и обратный конус, сумарная длина которых равна 1,7-2,2 диаметра цилкндри1еского участка оправки, и выдвинутую носиком за пережим валков на величину, ра;вную 0,5-1,2 диаметра otiравки, при этом угол наклона образующей раскатного участка равен углу наклона, образующей выходного конуса рабочего валка 2j. Применение та1шго технологического инструмента при прошивке заготовок приводит также к значительной раэностен1ЮСта получаемых гильз (обычно 10%), ко торая объясняется, в первую очередь, особенностью распределения относительных обжагай по длине очага деформадйи. Характер распределения обжатия показывает, что максимальные обнсатия стенки гнпьзы осуществляются на рабочем участке оправки, а на раскатном участке обжатия незначительны. При такомхарактере распреаеления относительных обжатий оправка на3 . ходится в состоянии неустойчивого динамического равновесия и достаточно тфило жения небольшого возмущающего фактора натфимер, неравномерности нагрева, физи ко механических свойств металла и как ттроисходит смещение оправки с оси заготовки, ведущее к разностённости гип аы. В связи с этим в процессе прощивки на оправку действует смещающая сила те большая, чем на большей длине контактьной поверхности оправки с металлом будут распределяться относительные мак симальные обжатия. Для уменьшения смещающей силы необходимо уменьшить длину участка или ширину контактной поверхности металла с оправкой. Уменьшение ширины контактной поверхности, как показали донолнительно проведенные исследования, является менее рациональным, чем умен шение длины участка. Цель изобретения - повышение точности гильз путем смещения максимума обжатий к месту расположения носика оправки. Поставленная цель достигается созданием технологического инструмента, включающего бочкообразные валки, составленные из входного и выходного конусов и пережима, и оправку, имеющую носик,. рабочую часть, раскатной и цилиндрический участки и обратный конус, суммарная длина которых равна 1,7-2,2 диаметра цилиндрического участка оправки, и выдвинутую носиком за пережим валков на величину, равную О,5- 1,2 диаметра цилиндрического участка оправки, образующая рабочей части оправки выполнена в виде вогнутой дуги радиуса, равного 0,2-0,5 диаметра цилиндрического участка оправки, центр которого расположен на перпендикуляре к оси оправки в сечении начала ее носика, ..при этом длина рабочей части состав ляет 0,2 - 0,7, а раскатного участка 1,5 - 2,0 диаметра цилиндрического участка оправки при угле наклона образующей ее раскатного участка на 2-4 . большемугла наклона образующей выход ного конуса валка. На фиг. 1 представлен технологическ Инструментпрошивного стана; на фиг. 2 график распределения относительных обжатий при использовании нового технологического инструмента. Техлологический инструмент включает бочкообразные валки, составленные из входного конуса 1, выходного конуса 2 05 И пережима 3 и оправку, имеющую носик 4, рабочую часть 5 с образующей в виде вогнутой дуги радиуса, равного 0,20,5 диаметра оправки, раскатной участок 6, цилиндрический участок 7 и обратный конус 8. Длина оправки, равная 1,7 - 2,2 диаметра цилиндрического участка оправки, определяющего ее диаметр, составлена в основном из рабочей части, равной 0,2-0,7 диаметра и раскатного участка, равного 1,5-2,0 диаметра. Смещение максимума обжатий к месту расположения носика оправки обеспечивается протяженностью ее рабочей части, равной (0,2-О,7) диаметра оправки (см. фиг. 2), и выполнением образующей в виде вогнутой дуги радиуса, равного 0,2-0,5 диаметра оправки. Уменьшение величины рабочего участка оправки менее 0,2 диаметра может привести к повышенному износу участка перехода от рабочей части к раскатному y iacTKy, а увеличение его более О,7 к отсутствию смещения максимума обжатий к месту расположения носика оправки. Относительное обжатие на этом участке возрастает на ЗО% по сравнению с известным технологическим инструментом, а длина контактной поверхности с максимальными обжатиями снижается на 40-50%. В связи с этим величина смещающей силы будет меньше на 20-30%. Кроме того, для осуществления центрирования оправки непосредственно в очаге деформации, г. е. стенками гильзы, необходимо чтобы величина относительного обжатия была постоянной на всей длине раскатного участка. Такое, условие выполняется, когда раскатный участок оправки выполнен с углом наклона образующей на 2-4 большим угла наклона образующей выходного конуса валика. Такая величина угла наклона образующей раскатного участка обусловлена тем, что применение угла менее 2° не обеспечит равномерности обжатий и приведет к росту максимальных обжатий у места расположения носика оправки, а более 4 - к увеличению участка с максимальными обжатиями. Как уменьшение гла, так и его увеличение приведут оправку в состояние неустойчивого динамического равновесия и, как следствие, к повышению разностённости получаемых гильз. Протяженность раскатного участка при этом составляет величину, равную 575 1,5-2,0 диаметра оправки. Уменьшение протяженности раскатного участка менее чем на 1,5 диаметра оправки не обеспечивает дополнительного центрирования оправки в очаге деформации и, как следствие, получаемые гильзы имеют рези- стентность, равную 1,0-1,2 мм. В то же время, увеличение участка более чем на два диаметра оправки практически не оказывает существенного влияния на точность получаемых гильз, но приводит к дополнительному расходу металла на изготовление оправки. Процесс прокатки осуществ/шется следующим образом. Нагретую заготовку задают, в валИ прошивного cralia, имеющего вхог:Ной конус 1, пережим 3 и выходной конус 2. Заготовка захватывается валками и, совершая движение по винтовой линии, встречается с носиком 4 оправки, выд винутой за пережим валков на величину, равную 0,5-1,2 диаметра циливдрическогх участка 7, Для обеспече1дая стаби7шностн протекания процесса прошивки обжатие перед носиком оправки должно составлять 4-8% н зависимо от ее формы. При таком положе нии носика оправки относительно валков рабочая часть 5 долэкна размещаться пережима, благодаря чему облшт 1я локали зуются на сравнительно коротком участке и, тем самым, пбвышаЮт динамическую устойчивость оправки в очаге деформации. Кроме того, происходит дополтстельное центрирование оправки за счет постоянной величины обжатия стешси гильзы на длинном раскатном участке 6. Смешение огфа ки относительно оси заготовки практически исключается. Пример. На полупрокыщлеийогу. стане А1ИСиС-1ОО была проведена опытная прокатка гильз из стали GO следующих размеров: наружный диаметр 10О мм, внут-. решшй диаметр 6О мм,.дл1ша 5ОО мм. Перед прощивкой заготовки были разбиты на две партии. Первую партию заготовок прошивали 1Ш известном технологическом инструменте, а вторую - на новом, Прошивку осуществляли вашсами с сим метричной биконической калибровкой (угол наклона образующей 2 ЗО) при угле подачи, равном 16° и обжатии в перелшМе 14%, аперед носиком 8%. Диаметр вал- , ков в пережиме составлял 400 мм, при скорос-га вращения 4О об/гдин. При прошивке заготовок первой партии ттоименяли известные оправки диаметром 5 58 мм, которые имели длину рабочей части 77,2 мм, а раскатЕ юго участка - 40,5 мм с углом наклона образующей , а второй новые оправки диаметром таюке 58 мм, при длине рабочей части 25 мм и радиусе образующей 18 мм, а раскатного участка 92 мм с ут.ом наклона образующей 6°. Как показали проведенные исследования. Г51льзы первой опытной партии имели раэ ностегшостЬ 10-18%, в то время как раэностенность гильз второй нартии не превыщала 3-4%. Таким образом, использование хфедло л«эююго технологического инструмента для прошивки заготовок позволяет существеино повысить точность геометрических размеров гильз. Формула изобретения Технолоп :ческ 1й инструмент для виктовоЛ прощивки, вк;аочаю1иий бочкообразные валки, состаолениые из входного и выходного конусов и пережима, и оправку, имеющую носик, рабочую часть, раскатной и цилиндрический участки и обрапный конус, суммарная длина которых равна 1,7-2,2 диаметра циливдрического участка оправки, и выдвинутую носиком за пережим валков на величину, равную 0,5-1,2 диаметра цилиндрического участ ке оправки, о т л и ч а ю щ и и с .я тем, что, с целью повышения точности гильз путем смещения максимума облсатий к месту расположения носика оправки, образующая рабочей части оправки выполнена в виде вогнутой дуги радиуса, равного 0,-2-0,5 диаметра цилиндрического участ ка оправки, центр которого располонсон на перпендикуляре к оси оправки в .сечении начала ее носнка, при этом длина рабочей части составляет 0,2-0,7, а раскатного участка 1,5-2,0 диаметра цилиндрического участка оправки при угле наклона образующей ее раскатного участка на 2-4° большем угла наклона образующей выходного конуса валка. Источники информации, принятые во внимание при экспертизе 1.Патеет СССР NP 341205, кл. В 21 В 19/О4, 197О. . 2.Потапов И. Н., Получат П. И, 55 Новая технология винтовой прокатки. -М., Металлургия, 19-72, с. 251-256 (прототип).

/1ииа очага оесрормации .2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Технологический инструмент для винтовой прошивки | 1977 |

|

SU622517A1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

Авторы

Даты

1980-08-07—Публикация

1978-07-14—Подача