Изобретение относится к трубопрокатному производству, в частности к способу производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана с выведением пилигримовых головок и затравочных концов на подкладные углеродистые кольца, и может быть использовано при производстве труб на трубопрокатных установках с пилигримовыми станами.

В процессе прокатки труб на ТПУ с пилигримовыми станами образуются технологические отходы в виде пилигримовых головок и затравочных концов, масса которых, в зависимости от геометрических размеров труб, на каждой тонне составляет от 135 до 150 кг (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. // Горячая прокатка труб. Москва. Издательство "Металлургия", 1962, с.296).

В трубной промышленности известен способ подготовки заготовок к прокатке труб без пилигримовых головок на пилигримовом стане, включающий раздельный нагрев до температур пластичности заготовок из легированных марок стали и сплавов и изготовленных из углеродистых марок стали патрубков (подкладных колец), прошивку заготовок в стане поперечно-винтовой прокатки в гильзы и последовательное насаживание их на дорн до стыка торцов. Прокатку производят до образования (выведения) пилигримовой головки на патрубке (подкладном углеродистом кольце). После прокатки подкладное кольцо (пилигримовую головку) и трубу удаляют с дорна. Трубу по рольгангу (выводному желобу) направляют к пиле горячей резки для удаления затравочного конца и порезки трубы (при необходимости) на кратные длины, а пилигримовую головку краном передают в коробки с углеродистым металлическим ломом. Подготовку очередной гильзы к прокатке производят вышеописанным способом (авт. св. СССР №430908, кл. B21B 21/00, 1972).

Недостатком данного способа подготовки гильз к пилигримовой прокатке без пилигримовых головок является то, что он направлен на технологию прокатки товарных и передельных труб из легированных труднодеформируемых марок стали и сплавов без пилигримовых головок и не решает вопросы снижения расхода легированных марок стали и сплавов на образование затравочных концов.

В трубной промышленности известен также способ подготовки заготовок (гильз) к пилигримовой прокатке труб, включающий раздельный нагрев заготовок из легированных марок стали и сплавов и изготовленных из углеродистых марок стали подкладных углеродистых колец, наружный диаметр которых составляет 1,15-1,25 от диаметра гильзы. При этом с целью более медленного снижения температуры кольца и многократного использования с несколькими гильзами поверхность кольца покрывают теплоизолирующим материалом (авт. св. СССР №732043, кл. B21B 21/00, 1980).

Недостатком известного способа подготовки гильз к пилигримовой прокатке труб является нетехнологичность нанесения покрытия на подкладные углеродистые кольца теплоизолирующих плавких материалов и как выше приведенный аналог он не решает вопросы снижения расхода легированных марок стали и сплавов на образование затравочных концов. Данный способ может быть приемлем только при прокатке труб из сплавов на основе титана.

В трубной промышленности известен также способ подготовки заготовок-гильз из легированных марок стали и сплавов к пилигримовой прокатке труб, включающий нагрев заготовок-гильз и изготовленных из недорогих углеродистых марок стали патрубков - подкладных углеродистых колец, наружный диаметр которых больше диаметра гильз и имеющих цилиндрический и конический участки, размеры которых определяются из выражений Lк=(0,6-0,8)Dг, Lц.y.=(0,35-0,4)Dг, Lк.y.=(0,25-0,4)Dг, Dц.у.=(1,15-1,3)Dг, Dк.y.=(1,0-1,1)Dг, где Dг - диаметр гильзы, мм; Lк - общая длина углеродистого кольца, мм; Lц.y. - длина цилиндрического участка кольца, мм; Lк.у. - длина конического участка кольца, мм; Dц.y. - диаметр цилиндрического участка кольца, мм; Dк.y. - наименьший диаметр конического участка кольца, мм, с увеличением диаметра цилиндрического участка кольца длина конического участка возрастает с 0,25 до 0,4 Dг, а конический участок патрубка меньшим основанием прилегает к торцу гильзы (патент RU №2207199, кл. B21B 21/00, 27.06.2003).

Данный способ обеспечивает многократное использование подкладных углеродистых колец, исключение затяжек дорнов при прокатке труб из высоколегированных марок стали и сплавов с повышенным коэффициентом линейного расширения, полную обкатку (выведение пилигримовых головок на углеродистый металл), но, как выше приведенные аналоги, не решает вопроса снижения расхода легированных марок стали и сплавов на образование затравочных концов.

Наиболее близким техническим решением является способ пилигримовой прокатки, включающий ввод дорна в гильзу, имеющего участок с повышенной конусностью под дорновую головку для центрирования заднего конца гильзы, надевание на дорн конусного кольца, конусной частью которого центрируют передний конец гильзы относительно оси дорна и деформацию составной заготовки валками с переменным профилем калибра в товарные трубы (патент RU №2346766, кл. B21B 21/00, 20.02.2009).

Данный способ пилигримовой прокатки направлен на снижение поперечной разности затравочных концов труб, т.е. на частичное снижение их длины, и не решает задачи выведения затравочных концов при прокатке товарных и передельных труб из легированных марок стали и сплавов на углеродистый металл.

Задачей предложенного способа производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана является полная прокатка (обкатка) передних концов гильз в товарные и передельные трубы за счет выведения затравочных концов на подкладные углеродистые кольца и снижение времени на затравку.

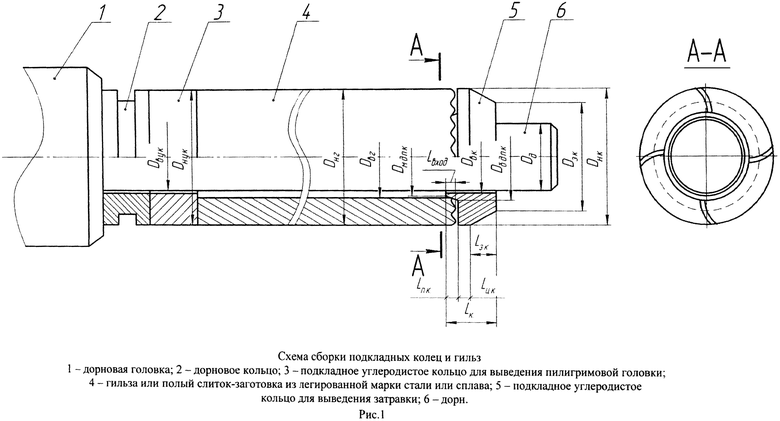

Технический результат достигается тем, что в известном способе производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана, включающем нагрев кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава и подкладных углеродистых колец до температуры пластичности, прошивку кованых заготовок и сплошных слитков-заготовок электрошлакового переплава в стане поперечно-винтовой прокатки в гильзы, зарядку дорна с дорновым кольцом в дорновую головку, надевание на дорн подкладного углеродистого кольца, ввод дорна в гильзу или полый слиток-заготовку электрошлакового переплава, надевание на дорн конусного углеродистого подкладного кольца, центрирование конусной частью кольца переднего конца гильзы или полого слитка-заготовки относительно оси дорна и деформацию сборной заготовки - подкладное углеродистое кольцо-гильза или полый слиток-заготовка электрошлакового переплава из легированной труднодеформируемой стали, сплава или сплава на основе титана - подкладное углеродистое кольцо в валках с переменным профилем калибра в товарные или передельные трубы с выведением затравочного конца и пилигримовой головки на углеродистые кольца, подкладные углеродистые кольца для выведения затравочных концов выполняют в виде цилиндра с коническими участками, размеры которых определяют из выражений Dн.к.=(0,9-1,0)Dн.г., Dв.к.=(1,02-1,03)D∂,

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана, отличается тем, что подкладные углеродистые кольца для выведения затравочных концов выполняют в виде цилиндра с коническими участками, размеры которых определяют из выражений Dн.к.=(0,9-1,0)Dн.г., Dв.к.=(1,02-1,03)D∂,

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Предложенный способ производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана заключается в том, что подкладные углеродистые кольца для выведения затравочных концов выполняют в виде цилиндра с коническими участками, размеры которых определяют из выражений Dн.к.=(0,9-1,0)Dн.г., Dв.к.=(1,02-1,03)D∂,

Определение теоретически необходимых геометрических размеров подкладных углеродистых колец, нанесение на участки углеродистых колец выступов, способ кантовки и подачи сборных заготовок в очаг деформации позволят производить прокатку гильз и полых слитков-заготовок электрошлакового переплава из легированных марок стали и сплавов, сплавов на основе титана на пилигримовых станах в товарные и передельные трубы с фиксированными величинами подач от затравки до полной обкатки (выведения) затравочных концов и пилигримовых головок на углеродистый металл без разделения их на составные части, поточное удаление пилигримовых головок и затравочных концов из углеродистого металла пилой горячей резки, т.е. исключение операции снятия углеродистых колец с дорна и их транспортировку краном в коробки для металлического лома, что позволит снизить расход легированных марок стали и сплавов и повысить производительность пилигримовых станов.

Способ опробован и осуществлен на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" при прокатке передельных труб размером 426×40 мм из стали марки 08Х18Н10Т из слитков-заготовок ЭШП размером 585×100×1750 мм.

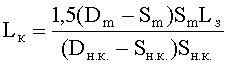

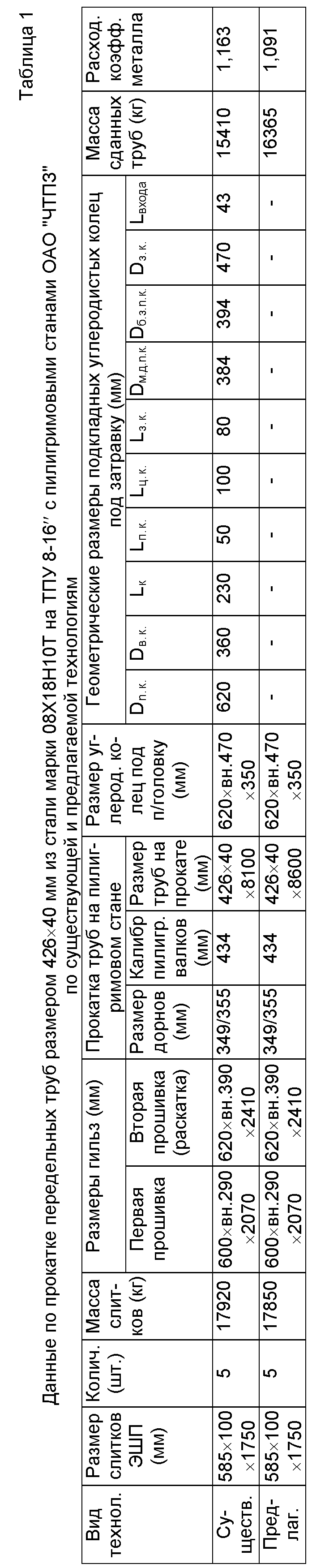

По существующей технологии прокатка труб данного размера из данной марки стали должна производиться на конусных дорнах диаметром 349/355 мм в валках с калибром 434 мм с подкладными цилиндрическими углеродистыми кольцами размером 600×вн.370×350 мм для выведения пилигримовых головок на углеродистый металл. Двукратное использование конусных колец размером 620×вн.370×350 мм оказалось не целесообразным из-за трудности дополнительного комплектования и трудности надевания их на дорн после обкатки одного из концов. Прокат передельных труб размером 426x40 мм из слитков-заготовок ЭШП размером 585×100×1750 мм производят по технологии: нагрев слитков-заготовок ЭШП в методической печи до температуры 1260-1270°C; Прошивка слитков-заготовок в стане поперечно-винтовой прокатки на оправке диаметром 275 мм в гильзы размером 600×вн.290×2070 мм; повторный нагрев с холодного или горячего посада до температуры 1260-1270°C; прошивка (раскатка) гильз в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 620×вн.390×2410 мм; нагрев на яме печи цилиндрических подкладных углеродистых колец размером 620×вн.470×350 мм до температуры 1280-1300°C; надевание на дорн кольца, а затем гильзы; совместная прокатка гильзы из стали 08Х18Н10Т и углеродистого кольца с выведением пилигримовой головки на углеродистое кольцо. Среднее количество ударов (подач) гильз в очаг деформации при затравке по существующей технологии составило 30 подач, а время на затравку при 36 оборотах валков пилигримового стана в минуту - 50 сек. Средняя длина труб на прокате составила 8100 мм. По существующей технологии в производство было задано 5 слитков-заготовок общей массой 17,92 т. После проката принято 5 передельных труб размером 426×40×8100 мм общей массой 15,41 т. Расходный коэффициент металла по прокату составил 1,163.

По предлагаемой технологии перед прокаткой передельных труб были изготовлены 5 подкладных колец из стали марки 20 размером 620×вн.470×350 мм для выведения пилигримовых головок (существующая технология) и 5 подкладных колец из стали марки 20 для выведения затравочных концов (предлагаемая технология). Углеродистые кольца для выведения затравочных концов были изготовлены в соответствии с пп.1, 3 и 5 формулы изобретения. Геометрические размеры подкладных углеродистых колец для выведения затравочных концов приведены в таблице 1. Нагрев слитков-заготовок и подкладных углеродистых колец, прошивку слитков-заготовок в гильзы и раскатку гильз в стане поперечно-винтовой прокатки проводили аналогичным способом, т.е. по существующей технологии. Схема сборки подкладных колец и гильз приведена на рис.1. Передние конические участки подкладных углеродистых колец для выведения затравочных концов меньшим основанием вводили во внутреннюю полость гильз на величину в соответствии с п.2 формулы изобретения. После первых двух ударов (подач) сборных заготовок в очаг деформации подкладные углеродистые кольца для выведения затравочных концов плотно входили в гильзы, образуя одну монолитную сборную гильзу. За счет заднего конуса на углеродистом кольце среднее количество ударов (подач) гильз в очаг деформации при затравке по предлагаемой технологии составило 14 подач, а время на затравку при 36 оборотах валков пилигримового стана в минуту составило 24 сек, т.е. снизилось в 2,08 раза. После первых двух подач сборных заготовок в очаг деформации и плотного посада их на дорн угол кантовки подающего аппарата за каждую последующую подачу увеличивали на 8-9°, что соответствует п.4 формулы изобретения. Затравочные концы из углеродистого металла удалялись пилой горячей резки, т.е. без снижения производительности пилигримового стана. Средняя длина труб на прокате, прокатанных по предлагаемой технологии, составила 8600 мм. В производство было задано 5 слитков-заготовок ЭШП общей массой 17,85 т. Масса передельных горячекатаных труб составила 16.365 т. Расходный коэффициент металла по трубам данной партии составил 1,091, т.е. получено снижение расходного коэффициента металла (стали 08Х18Н10Т) на 72 кг на каждой тонне передельных труб размером 426x40 мм. Данные по прокатке передельных труб размером 426×40 мм из стали марки 08Х18Н10Т на ТПУ 8-16′′ с пилигримовыми станами ОАО "ЧТПЗ" по существующей и предлагаемой технологиям приведены в таблице 1.

Таким образом, использование предлагаемого способа производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава из легированных труднодеформируемых марок стали и сплавов, сплавов на основе титана позволит вести процесс прокатки товарных и передельных труб с полным выведением затравочных концов на подкладные углеродистые кольца, исключить затяжку дорнов в трубах, исключить вероятность сброса подкладых углеродистых колец при полной их обкатке, а, следовательно, снизить расходный коэффициент металла при переделе гильза или полый слиток-заготовка ЭШП-труба, повысить производительность пилигримовой установки за счет снижения вспомогательного времени на извлечение подкладного кольца из жолоба пилигимового стана и транспортировку его краном в коробки с металлическими отходами, а, следовательно, снизить стоимость товарных и передельных труб из дорогостоящих марок сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛИ И СПЛАВОВ К ПИЛИГРИМОВОЙ ПРОКАТКЕ ТРУБ | 2012 |

|

RU2527521C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ С ИСПОЛЬЗОВАНИЕМ ТРУБОПРОКАТНОЙ УСТАНОВКИ ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2502571C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 289×11,5×26000-27000 И 290×12×26000-27500 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2530085C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ МАРОК СТАЛИ, ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2346765C2 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

Изобретение относится к трубопрокатному производству. Кованые заготовки или сплошные слитки-заготовки ЭШП нагревают до температуры пластичности и прошивают в стане поперечно-винтовой прокатки в гильзы. Подкладные углеродистые кольца нагревают до температуры пластичности. Заряжают дорн с дорновым кольцом в дорновую головку, надевают на дорн подкладное углеродистое кольцо, вводят дорн в гильзу или в полый слиток-заготовку ЭШП и надевают на дорн углеродистое подкладное кольцо для выведения затравочных концов с получением сборной заготовки. Углеродистое подкладное кольцо для выведения затравочных концов выполняют с цилиндрическим и коническими участками. Конусной частью углеродистого подкладного кольца центрируют передний конец гильзы или полого слитка-заготовки относительно оси дорна. Сборную заготовку деформируют в валках с переменным профилем калибра в товарные или передельные трубы с выведением затравочного конца и пилигримовой головки на углеродистые кольца. Обеспечивается полная обкатка передних концов гильз и полых слитков-заготовок. 4 з.п. ф-лы, 1 табл.

1. Способ производства товарных и передельных труб на трубопрокатных установках с пилигримовыми станами из легированных труднодеформируемых марок стали и сплавов и сплавов на основе титана, включающий нагрев кованых заготовок, сплошных или полых слитков-заготовок электрошлакового переплава до температуры пластичности, прошивку кованых заготовок или сплошных слитков-заготовок электрошлакового переплава в стане поперечно-винтовой прокатки в гильзы, нагрев подкладных углеродистых колец до температуры пластичности, зарядку дорна с дорновым кольцом в дорновую головку, надевание на дорн подкладного углеродистого кольца, ввод дорна в гильзу или в полый слиток-заготовку электрошлакового переплава, надевание на дорн углеродистого подкладного кольца для выведения затравочных концов, выполненного с цилиндрическим и коническими участками, центрирование конусной частью углеродистого подкладного кольца переднего конца гильзы или полого слитка-заготовки электрошлакового переплава относительно оси дорна и деформацию сборной заготовки, состоящей из подкладного углеродистого кольца, гильзы или полого слитка-заготовки электрошлакового переплава и подкладного углеродистого кольца для выведения затравочных концов, в валках с переменным профилем калибра в товарные или передельные трубы с выведением затравочного конца и пилигримовой головки на углеродистые кольца, при этом размеры цилиндрического и конических участков подкладного углеродистого кольца для выведения затравочных концов определяют из выражений:

Dн.к.=(0,9-1,0)Dн.г.,

где Dн.к. - наружный диаметр цилиндрической части подкладного углеродистого кольца, большее значение которого относится к гильзам и полым слиткам-заготовкам меньшего диаметра, мм;

Dн.г. - наружный диаметр гильзы или полого слитка-заготовки, мм;

Dв.к.=(1,02-1,03)D∂,

где Dв.к. - внутренний диаметр подкладного углеродистого кольца, большее значение которого относится к дорнам меньшего диаметра, мм;

D∂ - диаметр дорна, мм;

Dм.∂.п.к.=(0,98-0,99)Dв.г.,

где Dм.∂.п.к. - меньший наружный диаметр переднего конуса подкладного углеродистого кольца, большее значение которого относится к гильзам и полым слиткам-заготовкам с меньшим внутренним диаметром, мм;

Dв.г. - внутренний диаметр гильзы, мм;

Dб.∂.п.к.=(0,01-1,015)Dв.г.,

где Dб.∂.п.к. - больший диаметр переднего конуса подкладного углеродистого кольца, большее значение которого относится к гильзам и полым слиткам-заготовкам с меньшим внутренним диаметром, мм;

Dз.к.=(0,75-0,80)Dн.к.,

где Dз.к. - наружный диаметр заднего конуса подкладного углеродистого кольца, большее значение которого относится к кольцам меньшего диаметра, мм;

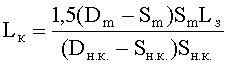

при этом длину Lк подкладного углеродистого кольца определяют из выражения:

где Dm - диаметр товарной или передельной трубы, мм;

Sm - толщина стенки товарной или передельной трубы, мм;

Lз - длина затравочной части товарной или передельной трубы, при прокатке товарных или передельных труб из гильз и полых слитков-заготовок без подкладных углеродистых колец, мм;

длину Lп.к. переднего конуса подкладного углеродистого кольца, большее значение которой относится к кольцам большего диаметра, определяют из выражения:

Lп.к.=(0,20-0,25)Lк,

длину Lц.к. цилиндрической части подкладного углеродистого кольца, большее значение которой относится к кольцам большего диаметра, определяют из выражения:

Lц.к.=(0,30-0,35)Lк,

а длину Lз.к. заднего конуса подкладного углеродистого кольца, большее значение которой относится к кольцам большего диаметра, определяют из выражения:

Lз.к.=(0,4-0,5)Lк.

2. Способ по п.1, отличающийся тем, что меньшее основание переднего конического участка подкладного углеродистого кольца размещают во внутренней полости гильзы на величину Lвхода, определяемую из выражения:

Lвхода=(0,75-0,85)Lп.к.,

причем большие значения коэффициента относятся к гильзам большего диаметра.

3. Способ по п.1, отличающийся тем, что на конические участки подкладного углеродистого кольца через 60° или 90° наплавляют выступы, которые располагают по эвольвенте от меньшего основания конусной части к наружному диаметру кольца против хода вращения подающего аппарата.

4. Способ по п.1, отличающийся тем, что после первых двух подач сборной заготовки в очаг деформации угол кантовки подающего аппарата за каждую последующую подачу плавно увеличивают на угол β, значения которого определяют из выражения:

где α - угол кантовки подающего аппарата при установившемся процессе прокатки, град;

n - количество подач сборной заготовки в очаг деформации до полного отката подающего аппарата.

5. Способ по п.3, отличающийся тем, что ширину и высоту выступов увеличивают соответственно с 15 до 20 мм и с 10 до 15 мм при увеличении диаметра подкладных углеродистых колец.

| СПОСОБ ПИЛИГРИМОВОЙ ПРОКАТКИ | 2006 |

|

RU2346766C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК (ГИЛЬЗ) ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛИ И СПЛАВОВ К ПИЛИГРИМОВОЙ ПРОКАТКЕ ТРУБ | 2001 |

|

RU2207199C2 |

| Станина открытого типа прокатного стана | 1978 |

|

SU732043A1 |

| 1972 |

|

SU430908A1 |

Авторы

Даты

2015-02-20—Публикация

2013-02-08—Подача