Заявлен приоритет данной формулы изобретения по заявке на Китайский патент №200810234317.6, зарегистрированной 11 ноября 2008 г. под названием «прокалывающий электрод в сборе» и по заявке на Китайский патент №200910025126.3, зарегистрированной 24 февраля 2009 г. под названием «Электропроводящий тепловыделяющий материал, входящий в состав ламинированных напольных покрытий, и способ их изготовления".

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к электропроводящему тепловыделяющему материалу. Более конкретно, данное изобретение относится к электропроводящей тепловыделяющей бумаге, которая при подаче на нее электропитания может выделять тепло. При подаче электропитания с напряжением 220 В или 110 В, температура поверхности в течение 5 мин поднимается до 15-70С°. Электропроводящая тепловыделяющая бумага по настоящему изобретению может быть применена для изготовления ламинированных напольных покрытий с электроподогревом, заменяя собой систему «теплый пол». Ее преимущества - низкая себестоимость, надежность в эксплуатации, экономия энергии, простота и удобство технического обслуживания и замены.

УРОВЕНЬ ТЕХНИКИ

В состав существующих сегодня материалов, применяемых в системах «теплый пол» и использующих в качестве источника тепла электроэнергию, входят греющие кабели с постоянной мощностью и инфракрасные углетермические пластиковые пленки, оба материала имеют одну функцию. В общем случае конструкция теплых полов с использованием тепловыделяющих электрокабелей с постоянной мощностью очень сложна. При создании такой системы «теплый пол» сначала на поверхность бетонного перекрытия наносится теплоизоляционный слой полистироловой пены толщиной 25 мм, затем укладывается стальная проволочная сетка, после чего на пол змейкой укладывается тепловыделяющий кабель, прикрепляемый к вышеуказанной сетке. Вся поверхность заливается 30-40 мм слоем мелкозернистого бетона. После затвердевания бетона на пол укладывается обычное ламинированное напольное покрытие. Подобной конструкции «теплого пола» свойственна значительная толщина, а поскольку тепловыделяющий кабель заливается слоем бетона, то ремонт и замена системы становятся довольно сложными, а иногда невозможными. Столь же сложна и применяемая в системах обогрева пола технология использования инфракрасной углетермической пленки. При создании системы «теплый пол» такого типа сначала на поверхность бетонного перекрытия наносится теплоизоляционный слой полистироловой пены толщиной 25 мм, затем на пол укладывается инфракрасная углетермическая пленка с «вплетенными» в нее электрическими проводами, после чего поверх инфракрасной углетермической пленки укладывается обычный ламинат. Несмотря на то, что эта технология позволяет несколько уменьшить толщину пола, она все равно остается значительной и не дает возможности создаваемым пленкой инфракрасным лучам эффективно проникать через ламинированное напольное покрытие. Общие недостатки обоих упомянутых материалов заключаются в сложности конструкции, сокращении внутренней высоты помещения, значительных потерях тепла, высоком энергопотреблении, большой длине пути теплопередачи. Кроме всего прочего, для того чтобы попасть непосредственно в помещение, тепловая энергия должна пройти сквозь ламинированное напольное покрытие, не обладающее достаточной теплопроводностью, что значительно замедляет весь процесс. В дополнение к уже сказанному, обе вышеописанные системы «теплый пол» предполагают использование многих видов строительных материалов и привлечение к работам различных специалистов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение призвано преодолеть недостатки, свойственные системам обогрева, использующим в качестве источника тепла электроэнергию, и представляет собой электропроводящий тепловыделяющий материал. Описанный выше электропроводящий тепловыделяющий материал характеризуется простой структурой, энергосберегающими свойствами и ускоренным теплообменом. Кроме того, контроль температуры поверхности электропроводящего тепловыделяющего материала осуществляется просто. Описанный выше электропроводящий тепловыделяющий материал состоит из подложки и присоединенного к ней электропроводящего тепловыделяющего слоя. Указанный выше электропроводящий тепловыделяющий слой состоит из электропроводящего тепловыделяющего базового материала и связующего вещества. Данная подложка изготавливается из материала любого типа, пригодного для печати.

В качестве базового материала рекомендуется использовать материал на основе бумаги. Однако в данном изобретении может быть использован пластик или любой другой подходящий для печати материал.

Указанный выше электропроводящий тепловыделяющий базовый материал выбирают из группы, куда входят природный графит, искусственный графит или электропроводящая углеродная сажа. Указанное выше связующее вещество выбирают из группы связующих смол, к которым относятся акриловая смола, эпоксидная смола, полиуретан, меламин или их соединений. Кроме того, указанное выше связующее вещество может быть выбрано из группы, состоящей из желатина, карбоксиметилцеллюлозы, поливинилового спирта или их соединений.

В одном из примеров осуществления изобретения электропроводящий тепловыделяющий слой получают путем равномерного нанесения заранее изготовленного электропроводящего тепловыделяющего покрытия на подложку.

В основном электропроводящая тепловыделяющая краска состоит из электропроводящего тепловыделяющего базового материала и связующего вещества. Количество электропроводящего тепловыделяющего базового материала составляет приблизительно 5%-85% от общего веса основного состава; количество связующего вещества составляет приблизительно от 15% до 95% от общего веса основного состава.

При изготовлении электропроводящего тепловыделяющего покрытия с использованием акриловой смсолы, эпоксидной смолы, полиуретана и меламина в качестве растворителя применяется безводный спирт или ацетон. Количество растворителя составляет около 100-300% от веса указанного выше связующего вещества.

Если при изготовлении электропроводящего тепловыделяющего покрытия используется желатин, карбоксиметилцеллюлоза или проливиниловый спирт, то в качестве растворителя применяется вода в количестве приблизительно от 100% до 300% от веса указанного выше связующего вещества.

При необходимости, в настоящем изобретении можно использовать соответствующее количество триэтаноламина, гидрохинона, аппретирующих агентов, ингибиторов горения, пластификаторов.

Толщина электропроводящего тепловыделяющего слоя составляет приблизительно 5-200 мкм, оптимальная толщина - 20-180 мкм.

Указанная выше бумага может представлять собой бумажный материал любого типа, пригодный для печати, однако рекомендуется использовать гибкий, прочный, долговечный бумажный материал, который не рвется под действием относительно высокого давления и растягивающего усилия. К такому материалу относятся, помимо прочего, крафт-бумага, писчая бумага, бумага для печати, промышленная фильтровальная бумага, необработанная бумага-основа с хорошей проницаемостью. Кроме того, в данном изобретении также можно применить ткани из склеенных волокон, такие как промышленная фильтровальная ткань, стекловолокно плотного плетения, нетканый материал, обычная хлопковая или синтетическая ткань.

В предпочтительном осуществлении данного изобретения электропроводящая тепловыделяющая краска практически равномерно наносится на указанный выше бумажный материал методом трафаретной печати, при этом нанесенный таким образом электропроводящий тепловыделяющий слой имеет вид рамки. Толщина электропроводящего тепловыделяющего слоя находится в пределах от 40 до 180 микрон.

В другом предпочтительном осуществлении данного изобретения электропроводящая тепловыделяющая краска наносится практически равномерно на указанный выше бумажный материал методом трафаретной печати, при этом электропроводящий тепловыделяющий слой, нанесенный таким образом, имеет вид сетки. Толщина электропроводящего тепловыделяющего слоя находится в пределах приблизительно от 40 до 180 микрон.

Для электропроводящей тепловыделяющей бумаги по настоящему изобретению можно использовать обычный источник питания с напряжением 220 В или 110 В. При подаче питания через электрод, установленный на электропроводящей тепловыделяющей бумаге, температура ее поверхности в течение 5 минут может достичь приблизительно 15°С-70°С и затем поддерживаться постоянной в указанном выше диапазоне температур.

Данная электропроводящая тепловыделяющая бумага может использоваться при изготовлении ламинированных напольных покрытий с электроподогревом. Помимо указанной выше электропроводящей тепловыделяющей бумаги ламинированное напольное покрытие с электроподогревом по настоящему изобретению содержит, по меньшей мере, один из указанных ниже слоев: слой базового материала, уравновешивающий слой, слой термодиффузии, отделочный слой, износостойкий слой. Чтобы повысить стойкость к отслаиванию и прочность на растяжение электропроводящей тепловыделяющей бумаги по отношению к соседним слоям, желательно на бумажном материале выполнить перфорацию или применить промышленную фильтровальную бумагу, промышленный нетканый материал или необработанную бумажную основу с хорошей приникающей способностью, чтобы обеспечить лучшее проникновение связующей смолы в электропроводящую тепловыделяющую бумагу и ее прочное сцепление с соседними слоями ламинированного напольного покрытия с электроподогревом.

Для повышения прочности и стойкости к деформациям ламинированных напольных покрытий с электроподогревом по настоящему изобретению, по меньшей мере, один слой укрепляющего волокна может быть проложен между поверхностным слоем и соседним с ним слоем, и/или нижним слоем и смежным с ним слоем пола. Указанный выше слой укрепляющего волокна может представлять собой любой материал с высокой прочностью на разрыв и низким коэффициентом растяжения, например (помимо прочего), сетку из стекло- или углеродного волокна.

В данном изобретении также описан электрод, специально предназначенный для ламинированных напольных покрытий с электроподогревом по настоящему изобретению и способов изготовления электропроводящей тепловыделяющей бумаги и ламинированных напольных покрытий с электроподогревом, в состав которых входит указанная выше электропроводящая тепловыделяющая бумага.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

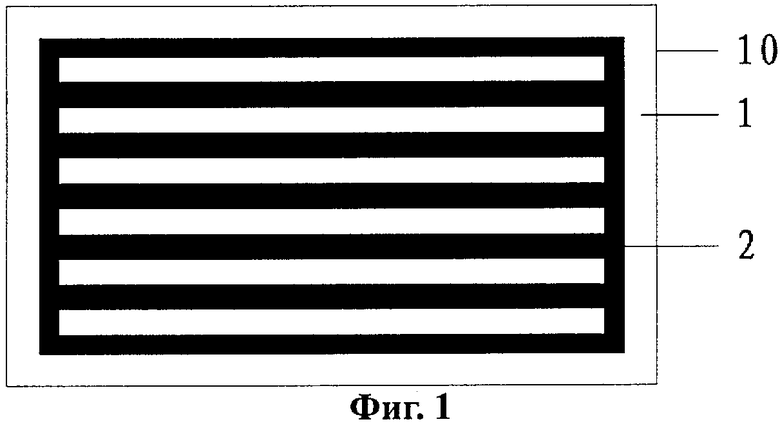

Фиг.1 - Схема структуры электропроводящей тепловыделяющей бумаги первого вида по настоящему изобретению;

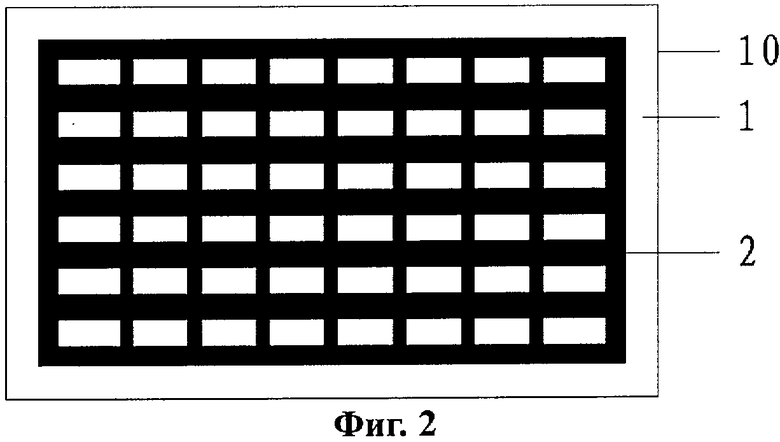

Фиг.2 - Схема структуры электропроводящей тепловыделяющей бумаги второго вида по настоящему изобретению;

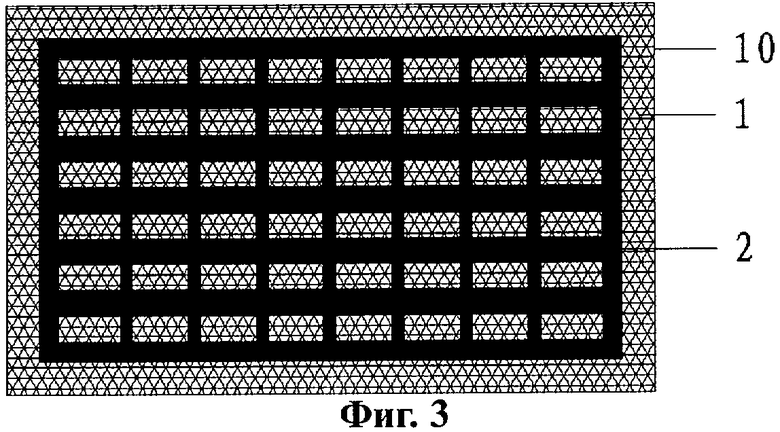

Фиг.3 - Схема структуры электропроводящей тепловыделяющей бумаги третьего вида по настоящему изобретению;

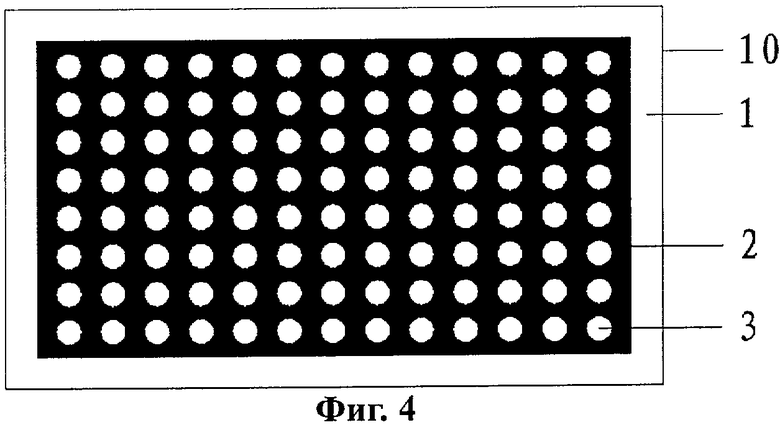

Фиг.4 - Схема структуры электропроводящей тепловыделяющей бумаги четвертого вида по настоящему изобретению;

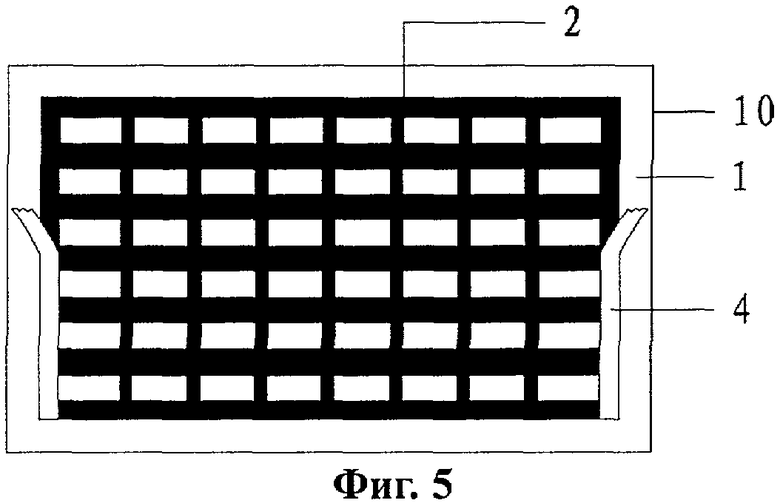

Фиг.5 - Схема структуры электропроводящей тепловыделяющей бумаги пятого вида по настоящему изобретению;

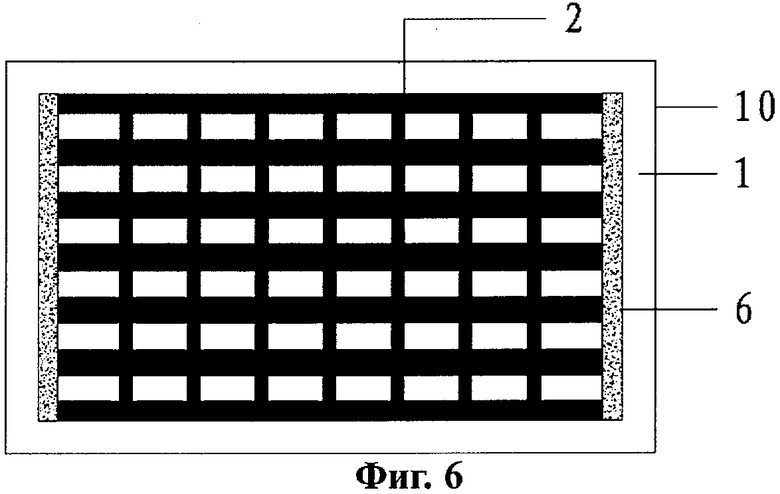

Фиг.6 - Схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению;

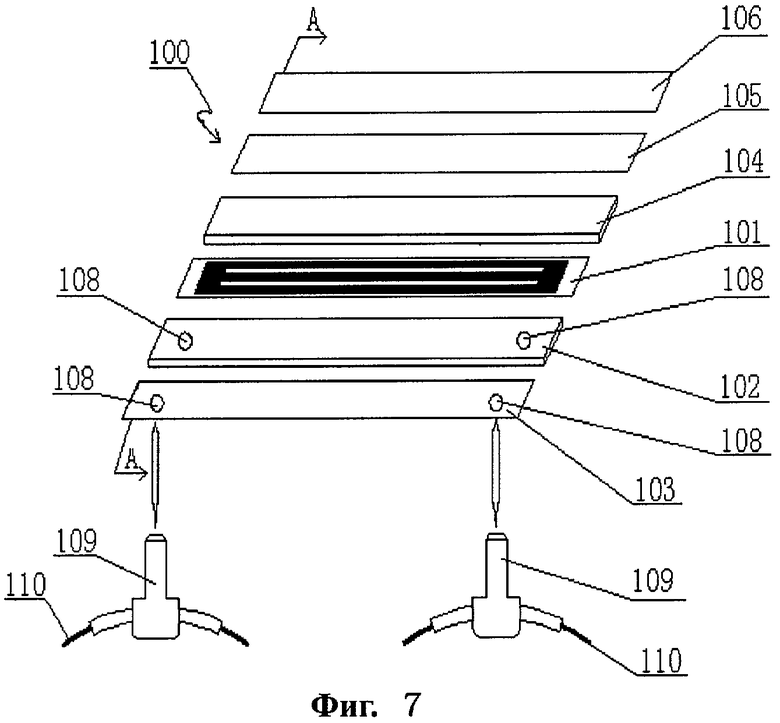

Фиг.7 - Покомпонентная структурная схема ламинированных напольных покрытий с электроподогревом с использованием электропроводящей тепловыделяющей бумаги по настоящему изобретению;

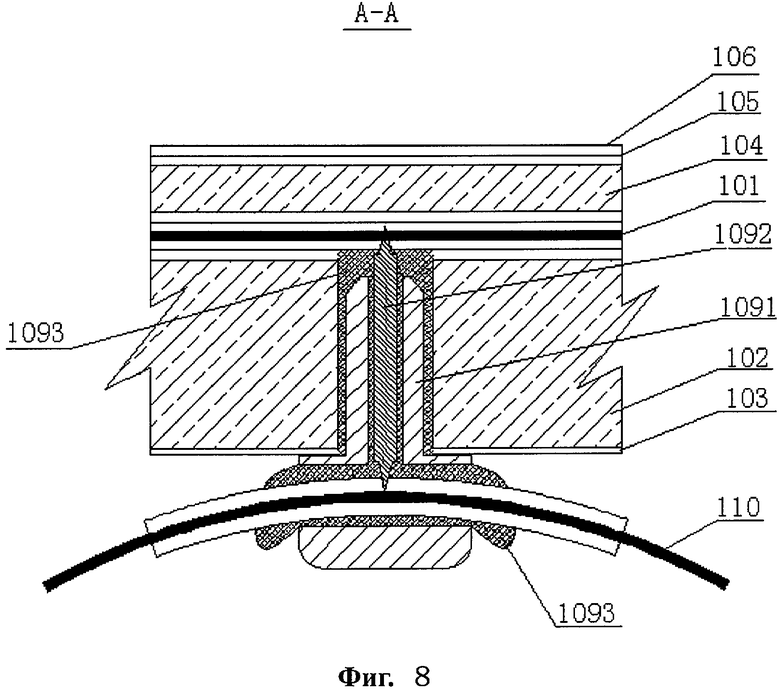

Фиг.8 - Вид напольного покрытия с электроподогревом в разрезе по А-А с изображением электрода, специально предназначенного для ламинированных напольных покрытий с электроподогревом по настоящему изобретению;

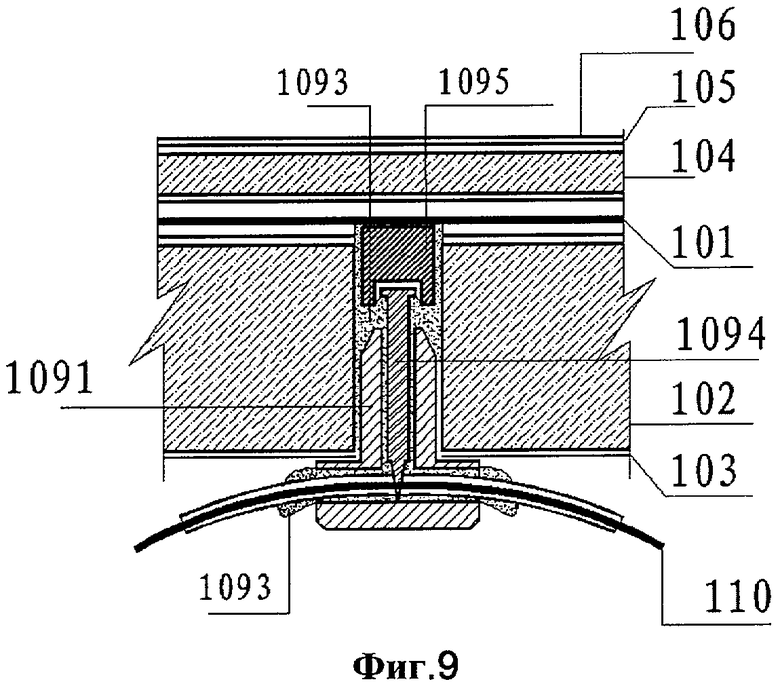

Фиг.9 - Второй вид напольного покрытия с электроподогревом в разрезе по А-А с изображением другого электрода, специально предназначенного для ламинированных напольных покрытий с электроподогревом по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описание настоящего изобретения далее дается со ссылками на прилагаемые чертежи. Следует понимать, что примеры осуществления, представленные на чертежах, даны только для описания изобретения, при этом их не следует трактовать как какое-либо ограничение настоящего изобретения. Объем настоящего изобретения определен в прилагаемой формуле изобретения.

На Фиг.1 представлена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению. Как показано на Фиг.1, электропроводящая тепловыделяющая бумага 10 включает в себя слой бумаги 1 и электропроводящий тепловыделяющий слой 2, который прикреплен к слою бумаги 1. Указанный выше слой бумаги является крафт-бумагой плотностью 40-120 г/м2. Указанный выше электропроводящий тепловыделяющий слой 2 включает в себя электропроводящий тепловыделяющий базовый материал и связующее вещество.

Электропроводящий тепловыделяющий слой получают путем практически равномерного нанесения изготовленного заранее электропроводящего тепловыделяющего покрытия методом трафаретной печати на подложку.

Электропроводящий тепловыделяющий слой 2 способен обеспечить быстрое и равномерное тепловыделение при подсоединении к обычному источнику питания с напряжением 220 В постоянного тока или 220 В переменного тока. Кроме того, температура поверхности электропроводящей тепловыделяющей бумаги относительно низка, т.е. составляет менее 70°С. Для достижения этой цели указанный выше электропроводящий тепловыделяющий базовый материал выбирают из группы материалов, куда входят природный или искусственный графит, электропроводящая углеродная сажа или их соединения. Указанное выше связующее вещество выбирают из группы связующих смол, куда входят акриловая смола, эпоксидная смола, полиуретан, меламин или их соединения. Кроме того, указанное выше связующее вещество может быть выбрано из группы, состоящей из желатина, карбоксиметилцеллюлозы, проливинилового спирта или их соединений. Однако в данном изобретении могут также быть использованы любые другие связующие вещества.

В основном электропроводящая тепловыделяющая краска состоит из электропроводящего тепловыделяющего базового материала и связующего вещества Количество электропроводящего тепловыделяющего базового материала составляет приблизительно 5%-85% от общего веса основного состава.

Связующее вещество, которое используется в данном изобретении, выбирают из группы связующих смол, к которым относятся акриловая смола, эпоксидная смола, полиуретан или меламин; также в данном изобретении могут быть применены другие связующие вещества, такие как желатин, карбоксиметилцеллюлоза или проливиниловый спирт. Количество связующего вещества составляет приблизительно от 15% до 95% от общего веса основного состава, описанного выше.

Кроме того, в настоящем изобретении можно использовать карбидокремниевый порошок или прокаленный кокс, измельченный в порошок для улучшения электропроводящих и тепловыделяющих свойств. Количество указанного выше прокаленного кокса, измельченного в порошок, или карбидокремниевого порошка варьируется приблизительно от 0% до 20% от веса основного состава.

Помимо этого, в данном изобретении также может быть применено соответствующее количество химических добавок, таких как триэтаноламин, гидрохинон, аппретирующие агенты, ингибиторы горения, пластификаторы, в зависимости от того, какой электропроводящий тепловыделяющий базовый материал и какое связующее вещество конкретно используются. В качестве указанного выше аппретирующего агента можно использовать вещества, представленные на рынке, такие как, помимо прочего, КН-550, изготовленный компанией «Химическая промышленность "Хуарун"» (г.Цюфу, провинция Шаньдун); В качестве ингибиторов горения можно применять ангидрид сурьмянистой кислоты или аналогичные ингибиторы горения производства компании «Сянмен» (г.Цзинань провинция Шаньдун). Указанным выше пластификатором является диоктилфталат и аналогичные составы производства компании «Пластификаторы «Цилу», провинция Шаньдун (помимо прочего). Добавляемое при необходимости количество аппретирующего вещества составляет примерно 0,5-1,0% от общей массы электропроводящей тепловыделяющей краски; объем добавляемого ингибитора горения - 2-5% от ее общей массы; пластификатора - 2-5%; триэтаноламина - около 3-7%; гидрохинона - примерно 2-5% от общей массы.

Для получения электропроводящего тепловыделяющего слоя необходима электропроводящая тепловыделяющая краска, которая изготавливается на первом этапе. Если используется связующая смола, такая как акриловая смола, эпоксидная смола, полиуретан или меламин, то она смешивается с растворителем - безводным этиловым спиртом или ацетоном до получения однородной массы. Объем растворителя составляет 100-300% объема связующей смолы. Затем к полученной смеси добавляется электропроводящий тепловыделяющий базовый материал для создания однородной электропроводящей тепловыделяющей краски. При необходимости, в смесь добавляют соответствующее количество триэтаноламина, гидрохинона, аппретирующих агентов, ингибиторов горения или пластификаторов. И наконец, однородная электропроводящая тепловыделяющая краска равномерно наносится на подложку (типа бумаги) методом трафаретной печати.

При использовании водорастворимых связующих веществ, таких как желатин, карбоксиметилцеллюлоза или поливиниловый спирт, указанное выше связующее вещество сначала полностью растворяют в воде. Объем воды составляет 100%-300% объема связующего вещества. Затем к смеси добавляют электропроводящий тепловыделяющий базовый материал для получения однородной электропроводящей тепловыделяющей краски. При необходимости в смесь дополнительно добавляют соответствующее количество триэтаноламина, гидрохинона, аппретирующих агентов, ингибиторов горения, пластификаторов, карбидокремниевого порошка или прокаленного кокса, измельченного в порошок. И наконец, однородная электропроводящая тепловыделяющая краска равномерно наносится на подложку, например, на бумагу методом трафаретной печати. Как показано на Фиг.1, электропроводящая тепловыделяющая краска методом трафаретной печати наносится в виде рамки на бумагу, обладающую достаточной прочностью и упругостью.

После затвердевания электропроводящего тепловыделяющего слоя 2 к нему надежно подсоединяются электроды, и вся конструкция подключается к внешнему источнику питания, после чего начинается процесс тепловыделения. Разумеется, слой 2 можно подключать к внешнему источнику питания и другими способами, известными специалистам в этой сфере. Ток указанного источника может быть постоянным или переменным, с напряжением 220 В или с другими параметрами.

Толщина вышеописанного электропроводящего тепловыделяющего слоя 2 составляет 5-200 мкм, предпочтительное значение - 20-180 мкм.

На рис.2 изображена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению другого вида. Как показано на Фиг.2, электропроводящий тепловыделяющий слой нанесен в виде сетки, чтобы обеспечить еще более равномерное электросопротивления по всей поверхности бумаги. Электропроводящий тепловыделяющий слой 2, представленный на Фиг.2 может быть получен с использованием все того же метода трафаретной печати.

На рис.3 представлена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению третьего вида. Отличие электропроводящей тепловыделяющей бумаги, представленной на Фиг.3а от бумаги, представленной на Фиг.1, состоит в применении промышленной фильтровальной бумаги вместо крафт-бумаги. При изготовлении ламинированных напольных покрытий с электроподогревом с использованием электропроводящей тепловыделяющей бумаги, представленной на Фиг.3, связующая смола проникает сквозь указанную выше промышленную фильтровальную бумагу, прочно скрепляя указанную выше электропроводящую тепловыделяющую бумагу с прилегающими слоями.

На Фиг.4 представлена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению четвертого вида. Как показано на Фиг.4, электропроводящая тепловыделяющая бумага отличается от представленной на Фиг.1 тем, что на поверхность указанной выше электропроводящей тепловыделяющей бумаги 1 наносится множество отверстий 5. При изготовлении ламинированных напольных покрытий с электроподогревом с использованием электропроводящей тепловыделяющей бумаги, представленной на Фиг.4, связующая смола проникает сквозь указанные выше отверстия 5, прочно скрепляя указанную выше электропроводящую тепловыделяющую бумагу 1 с прилегающими слоями.

На Фиг.5 приведена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению пятого типа. Как показано на Фиг.5, электропроводящая тепловыделяющая бумага отличается от представленной на Фиг.1 тем, что в местах установки электродов дополнительно используется слой материала, обладающего хорошей электропроводностью, - например, алюминиевой фольги, медной фольги или аналогичного материала. Указанный выше проводящий материал используется для увеличения зоны контакта электрода и электропроводящего тепловыделяющего слоя, что позволяет уменьшить контакное электросопротивление и препятствует перегреву или подгоранию в указанной выше зоне контакта.

На Фиг.6 представлена схема структуры электропроводящей тепловыделяющей бумаги по настоящему изобретению шестого типа. Отличие электропроводящей тепловыделяющей бумаги, представленной на Фиг.6, от представленной на Фиг.1, заключается в нанесении на место установки электрода слоя металлической печатной краски, обладающей хорошей электропроводностью, например серебряной пасты, алюминиевой пасты или аналогичного материала. Указанная выше металлическая печатная краска используется для уменьшения электрического контактного сопротивления и предотвращения перегрева или подгорания в указанной выше зоне контакта.

Электропроводящая тепловыделяющая бумага, описанная в настоящем изобретении, подходит для серийного промышленного производства, характеризуется низкой себестоимостью и может реализовываться как самостоятельный продукт.

На Фиг.7 дана покомпонентная схема структуры ламинированного напольного покрытия с электроподогревом, в котором используется электропроводящая тепловыделяющая бумага по настоящему изобретению. Как показано на Фиг.7, указанное выше ламинированное напольное покрытие с электроподогревом содержит один из видов электропроводящей тепловыделяющей бумаги, представленных на Фигурах 1, 2, 3, 4, 5 или 6, и, по меньшей мере, один слой базового материала 102, уравновешивающий слой 103, слой термодиффузии 104, отделочный слой 105 или износостойкий слой 106.

При изготовлении ламинированных напольных покрытий с электроподогревом, представленных на Фиг.7, сначала с противоположных сторон электропроводящей тепловыделяющей бумаги 101 наносят связующую смолу, а затем ее соединяют с базовым материалом 102 с отверстием 108, выполненным предварительно для установки электрода 109 и слой термодиффузии 104. И окончательно по очереди наносят уравновешивающий слой 103, композицию из электропроводящей тепловыделяющей бумаги 101, слоя базового материала 102 и слой термодиффузии 104, отделочный слой 105 и износостойкий слой 106 и формируют ламинированное напольное покрытие. Ламинированное напольное покрытие затем режут, вырезают пазы, проверяют на качество. Затем его упаковывают и после этого он готов к отправке потребителям.

Указанная выше связующая смола выбрана из группы, состоящей из модифицированной карбамидоформальдегидной смолы, модифицированной фенолоальдегидной смолы, эпоксидной смолы, полиуретана, меламина.

Предпочтительно в качестве указанного выше слоя базового материала 102 и слоя термодиффузии 104 использовать древесноволокнистую плиту средней или высокой плотности. Однако в настоящем изобретении может применяться и другой древесный материал, широко распространенный в данной области техники. Для указанного выше уравновешивающего слоя 103, отделочного слоя 105 или износостойкого слоя 106 предпочтительно использовать бумагу с меламиновой пропиткой. Разумеется, в данном изобретении можно использовать и другие широко распространенные в этой области техники материалы.

Электрод 109, изображенный на Фиг.7 представляет собой сборный прокалывающий электрод, предназначенный для ламинированных напольных покрытий с электроподогревом, описанный в данном изобретении. Указанный выше электрод может быть легко установлен на место. Указанный выше электрод 109 состоит из пластикового корпуса и игольчатого электрода. Указанный выше игольчатый электрод вставляется в указанный выше пластиковый корпус. Указанный выше электрический корпус вставляется в выполненное заранее отверстие в ламинированном напольном покрытии, при этом данный корпус вставляется в указанное выше отверстие с плотной посадкой. Один конец указанного выше электрода протыкает электропроводящую тепловыделяющую бумагу и надежно соединяется с указанным выше электропроводящим тепловыделяющим слоем, а второй конец указанного выше электрода проходит сквозь изоляционный слой провода, который идет в канале, расположенном в указанном выше пластиковом корпусе и надежно соединяется с указанным выше проводом.

Фиг.8 представляет собой разрез А-А ламинированного напольного покрытия с электроподогревом, представленного на Фиг.7, где сечение идет через прокалывающие электроды 109 в сборе. Как показано на Фиг.8, указанный выше прокалывающий электрод 109 в сборе состоит из пластикового корпуса 1091 и игольчатого электрода 1092. Указанный выше пластиковый корпус 1091 имеет канал, в который может быть вставлен указанный выше игольчатый электрод. С обеих сторон отверстия устроены пазы для прохождения изолирующего клеящего состава (на рисунке их нет) таким образом, чтобы изолирующий клеящий состав по указанным выше пазам мог проникать в точки, где игольчатый электрод соединяется с указанным выше проводом 110, а затем выходить из указанного выше канала под провод, обеспечивая тем самым необходимую герметичность. Заостренный с обоих концов указанный выше игольчатый электрод 1092 вставляется в канал. Если игольчатый электрод 1092 собран и установлен правильно, то один кончик игольчатого электрода 1092 прокалывает электропроводящий тепловыделяющий слой указанной выше электропроводящей тепловыделяющей бумаги 101 и надежно соединяется с указанным выше электропроводящим тепловыделяющим слоем. При этом второй заостренный конец указанного выше игольчатого электрода 1092 также прокалывает изоляционный слой указанного выше провода 110, который идет в канале, устроенном в указанном выше пластиковом корпусе и надежно соединяется с указанным выше проводом 110. Кроме того, изолирующий клеящий состав 1093 заполняет все пространство указанного выше пластикового корпуса 1091, включая проход для провода. Как также видно из Фиг.8, на самом конце заостренной части иглы имеется уступ, причем расстояние от указанного выше уступа до острия иглы может быть задано в зависимости от толщины указанного выше электропроводящего тепловыделяющего слоя. Указанный выше уступ может использоваться не только для увеличения зоны контакта указанного выше игольчатого электрода с указанным выше электропроводящий тепловыделяющим слоем, он также устанавливает и ограничивает перемещение указанного выше игольчатого электрода, устраняя таким образом возможность протыкания указанным выше игольчатым электродом 1092 и электропроводящего тепловыделяющего слоя, и слоя термодиффузии 104, которое ведет к повреждению ламинированных напольных покрытий с электроподогревом.

Электропроводящая тепловыделяющая бумага, представленная на Фиг.5 или Фиг.6, может быть использована при изготовлении ламинированных напольных покрытий с электроподогревом, представленных на Фиг.8, при этом игольчатый электрод 1092 подсоединен непосредственно к металлической фольге или металлической краске с целью увеличения зоны контакта электрода и электропроводящего тепловыделяющего слоя, уменьшения контактного электросопротивления и предотвращения тем самым возможности местного перегрева.

На Фиг.9 представлен другой прокалывающий электрод в сборе. Чтобы повысить надежность соединения между прокалывающим электродом в сборе и электропроводящим тепловыделяющим слоем, конструкция игольчатого электрода 1092, представленная на Фиг.8, изменена на конструкцию игольчатого электрода 1094, представленную на Фиг.9. Кроме того, между игольчатым электродом 1094 и электропроводящей тепловыделяющей бумагой помещена мягкая термостойкая и стойкая к старению электропроводящая резина для увеличения зоны контакта электрода с электропроводящей тепловыделяющей бумагой и повышения надежности соединения между указанным выше электродом и электропроводящим тепловыделяющим слоем. Таким образом предотвращается возможность сквозного прокола слоя термодиффузии 104 указанным выше игольчатым электродом, поскольку указанный выше слой термодиффузии имеет относительно меньшую толщину. В качестве указанной выше электропроводящей резины может использоваться силиконовый каучук или другой подходящий мягкий электропроводящий материал.

Прокалывающий электрод в сборе имеет следующие преимущества: 1) удобство монтажа на месте установки; 2) способность обеспечивать изоляционные свойства ламинированных напольных покрытий с электроподогревом; 3) надежность и безопасность.

Разумеется, для подачи питания на ламинированные напольные покрытия с электроподогревом, представленные на Фиг.7, могут быть применены любые типы электродов.

Укладка ламинированных напольных покрытий с электроподогревом, представленных на Фиг.7, осуществляется общепринятым способом. Данное ламинированное напольное покрытие с электроподогревом по настоящему изобретению может укладываться по всему помещению или на некоторых участках, где необходим подогрев, например у дивана или у кровати. Для контроля температуры нагрева ламинированных напольных покрытий с электроподогревом также может быть применен монитор контроля и регулирования температуры. Указанный выше монитор контроля и регулирования температуры может представлять собой, помимо прочего, монитор контроля и регулирования температуры двойного действия, в котором можно предварительно программировать температуру нагрева пола, а также температуру воздуха в помещении для обеспечения автоматического управления температурой.

После подачи питания на ламинированное напольное покрытие с электроподогревом, представленное на Фиг.7, температура его поверхности может достичь 15-70°С в течение 5 минут. Кроме того, температуру поверхности можно затем поддерживать в диапазоне 15-70°С при подаче питания на 5, 10, 30, 60 и 120 минут. В частности, электропроводящее тепловыделяющее напольное покрытие с электропроводящим тепловыделяющим слоем, нанесенным практически равномерно в виде сетки методом трафаретной печати, демонстрирует наилучшие результаты, например, в отношении малого разброса температур на различных участках поверхности, а также отсутствие местного перегрева.

По сравнению с кондиционерами и электрическими обогревателями ламинированное напольное покрытие с электроподогревом экономит не менее 35% энергии. Дополнительным преимуществом является то, что благодаря комбинации свойств обогрева и декоративности такие электропроводящие тепловыделяющие напольные покрытия могут широко применяться в домах, гостиницах, ресторанах и других общественных местах.

Пример осуществления

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли природный графит, смесь тщательно перемешивали с образованием электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 толщина ее была 40 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В, при температуре окружающего воздуха в пределах 0-5°С, температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 2

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли природный графит, смесь тщательно перемешивали с образованием электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 80 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С, температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 3

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли природный графит, смесь тщательно перемешивали для получения электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5, толщина ее была 120 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 4

Для изготовления электропроводящей тепловыделяющей бумаги использовалась промышленная фильтровальная бумага. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли природный графит, смесь тщательно перемешивали с образованием электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность промышленной фильтровальной бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5см, толщина ее была 40 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 5

Для изготовления электропроводящей тепловыделяющей бумаги использовалась промышленная фильтровальная бумага. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли искусственный графит и природный графит, смесь тщательно перемешивали с образованием электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность промышленной фильтровальной бумаги размером of 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 80 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 6

Для изготовления электропроводящей тепловыделяющей бумаги использовалась промышленная фильтровальная бумага. Состав электропроводящей тепловыделяющей краски указан ниже:

Желатин полностью растворяли в воде, затем к полученному раствору добавляли искусственный графит и природный графит, смесь тщательно перемешивали с образованием электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность промышленной фильтровальной бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 120 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 7

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

Полиуретан растворяли в ацетоне, затем к полученному раствору добавляли природный графит, смесь тщательно перемешивали для получения электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 80 микрон. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 8

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

800 меш)

Полиуретан растворяли в ацетоне, затем к полученному раствору добавляли природный графит и карбидокремниевый порошок, смесь тщательно перемешивали для получения электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска методом трафаретной печати равномерно наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 160 микрон. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод.

После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 9

Для изготовления электропроводящей тепловыделяющей бумаги использовалась крафт-бумага плотностью 80 г/м2. Состав электропроводящей тепловыделяющей краски указан ниже:

Полиуретан растворяли в ацетоне, затем к полученному раствору добавляли природный графит, карбидокремниевый порошок, КН-550, сурьмянистый ангидрид и диоктилфталат, смесь тщательно перемешивали для получения электропроводящей тепловыделяющей краски. Указанная выше электропроводящая тепловыделяющая краска равномерными полосами методом трафаретной печати наносилась на поверхность крафт-бумаги размером 81 см × 12,5 см. Площадь печати составляла 79 см × 10,5 см, толщина ее была 160 микрон. Полученный таким образом электропроводящий тепловыделяющий слой имел форму рамки. Изолирующий клеящий состав был нанесен на поверхность электропроводящего тепловыделяющего слоя, после чего электропроводящий тепловыделяющий слой затвердевал при температуре 70-90°С. После полного отверждения на электропроводящую тепловыделяющую бумагу устанавливали электрод. После подачи питания от источника с напряжением 220 В при температуре окружающего воздуха в пределах 0-5°С температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Пример осуществления 10

Отличается от примера осуществления 9, электропроводящая тепловыделяющая краска была нанесена методом трафаретной печати на крафт-бумагу в виде равномерной сетки. Температура поверхности электропроводящей тепловыделяющей бумаги измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Было установлено, что при измерении температуры в 5 различных точках поверхности электропроводящей тепловыделяющей бумаги значительной разницы в полученных данных не наблюдалось.

Пример осуществления 11

Электропроводящая тепловыделяющая бумага из примера осуществления 10 была использована для изготовления ламинированных напольных покрытий с электроподогревом в соответствии с методом, описанным выше, при этом прокалывающий электрод в сборе был установлен на указанное выше напольное покрытие для подсоединения к источнику питания с напряжением 220 В. При температуре окружающего воздуха 0-5°С температура поверхности электропроводящего тепловыделяющего напольного покрытия измерялась через 2 мин, 5 мин, 10 мин, 30 мин, 60 мин и 120 мин. Результаты измерений представлены в таблице ниже:

Основываясь на описании предпочтительных примеров осуществления изобретения, подразумевается, что изобретение, описанное в прилагаемой формуле изобретения, не ограничивается конкретными подробностями, изложенными в описании выше, поскольку возможны многие очевидные изменения, вносимые в него и не противоречащие его основной концепции и объему.

Данное изобретение относится к электропроводящему тепловыделяющему материалу. Указанный выше электропроводящий тепловыделяющий материал состоит из подложки и электропроводящего тепловыделяющего слоя, практически равномерно нанесенного на указанную выше подложку. Упомянутый выше электропроводящий тепловыделяющий слой образуется из электропроводящей тепловыделяющей краски, в состав которой входит электропроводящий тепловыделяющий базовый материал и связующее вещество. Указанный выше электропроводящий тепловыделяющий базовый материал выбирают из группы, включающей в себя природный графит, искусственный графит или электропроводящую углеродную сажу; указанное выше связующее вещество выбирают из группы, которая включает в себя акриловую смолу, эпоксидную смолу, полиуретан, меламин, желатин, карбоксиметилцеллюлозу и поливиниловый спирт. В некоторых примерах осуществления подложка представляет собой бумагу. Указанный выше электропроводящий тепловыделяющий материал может быть использован при изготовлении ламинированного напольного покрытия с электроподогревом, температура поверхности которого может быть увеличена до 15-70°С в течение 5 минут при подаче питания от источника с напряжением 220 В, при этом эту температуру можно поддерживать постоянной в течение длительного времени. Ламинированное напольное покрытие с электроподогревом может быть применено вместо существующих систем «теплый пол», оно является надежным, безопасным, энергосберегающим, простым в ремонте и замене, а также экономичным.2 н. и 12 з.п. ф-лы, 9 ил.

1. Ламинированное напольное покрытие с электроподогревом, состоящее из:

по меньшей мере, одного слоя любого базового материала, уравновешивающего слоя, термодиффузионного слоя, отделочного слоя и заднего слоя сопротивления; и

слоя электропроводящего тепловыделяющего материала, где электропроводящий тепловыделяющий материал расположен между слоем базового материала и термодиффузионным слоем, и где электропроводящий тепловыделяющий материал содержит подложку и равномерно нанесенный на нее электропроводящий тепловыделяющий слой; электропроводящий тепловыделяющий слой изготовлен с использованием электропроводящего тепловыделяющего покрытия; электропроводящее тепловыделяющее покрытие состоит из электропроводящего тепловыделяющего базового материала и связующего вещества; а в качестве подложки использован пластик, крафт-бумага, писчая бумага, бумага для печати, содержащая множество отверстий, или промышленная фильтровальная бумага, необработанная бумага-основа с хорошей проницаемостью, промышленная фильтровальная ткань, стекловолокно плотного плетения, нетканый материал, обычная хлопковая или синтетическая ткань.

2. Покрытие по п.1, где электропроводящий тепловыделяющий слой получен посредством трафаретной печати электропроводящего тепловыделяющего покрытия на подложке.

3. Покрытие по п.2, где указанный выше электропроводящий тепловыделяющий слой имеет форму рамки или сетки.

4. Покрытие по п.3, где электропроводящий тепловыделяющий базовый материал выбран из группы, включающей природный графит, искусственный графит или электропроводящую углеродную сажу, или их соединения; связующее вещество выбрано из группы, включающей акриловую смолу, эпоксидную смолу, полиуретан, меламин, желатин, карбоксиметилцеллюлозу или поливиниловый спирт.

5. Покрытие по п.4, где электропроводящий тепловыделяющий базовый материал и связующее вещество формируют главную формулу электропроводящего тепловыделяющего покрытия, а также тем, что количество связующего вещества составляет 15-95% от общего веса основного состава, а количество электропроводящего тепловыделяющего базового материала составляет 5-85% от общего веса основного состава.

6. Покрытие по п.5, где толщина электропроводящего тепловыделяющего слоя находится в диапазоне 5-200 микрон.

7. Покрытие по п.3, дополнительно содержащее отверстия, изготовленные в слое базового материала, для установки электродов.

8. Покрытие по п.7, дополнительно включающее прокалывающий электрод в сборе, включающий в себя пластиковый корпус и игольчатый электрод, который вставлен в пластиковый корпус; пластиковый корпус вставлен с плотной посадкой в отверстие, выполненное в слое базового материала; один конец игольчатого электрода надежно соединен с электропроводящим тепловыделяющим слоем, а другой конец игольчатого электрода проходит сквозь изоляционный слой провода, расположенного в пластиковом корпусе и надежно соединен с проводом.

9. Покрытие по п.8, где один конец игольчатого электрода имеет заостренную часть, при этом заостренная часть протыкает электропроводящий тепловыделяющий слой и надежно соединена с ним.

10. Покрытие по п.8, где один конец игольчатого электрода надежно соединен с электропроводящим тепловыделяющим слоем при помощи электропроводящей резины.

11. Покрытие по п.9, где в зоне, в которой электропроводящий тепловыделяющий материал соединен с прокалывающим электродом в сборе, размещен слой металлической фольги.

12. Покрытие по п.11, где металлическая фольга является медной или алюминиевой фольгой.

13. Покрытие по п.9, где в зоне, в которой электропроводящий тепловыделяющий материал соединен с прокалывающим электродом в сборе, нанесен слой электропроводящей металлической печатной краски.

14. Способ изготовления ламинированного напольного покрытия с электроподогревом, включающий:

представление электропроводящего тепловыделяющего материала;

представление слоя базового материала и перфорацию отверстий для установки электродов;

представление термодиффузионного слоя, уравновешивающего слоя, отделочного слоя и/или износостойкого слоя;

нанесение покрытия в виде изолирующего клеящего состава на обе стороны указанного выше электропроводящего тепловыделяющего материала и помещение электропроводящего тепловыделяющего материала между слоем базового материала и термодиффузионным слоем для создания комбинированного блока; и

объединение комбинированного блока и уравновешивающего слоя, отделочного слоя и/или износостойкого слоя с получением ламинированного напольного покрытия с электроподогревом,

где электропроводящий тепловыделяющий материал содержит подложку и равномерно нанесенный на нее электропроводящий тепловыделяющий слой; указанный выше электропроводящий тепловыделяющий слой изготовлен с использованием электропроводящего тепловыделяющего покрытия; указанное выше электропроводящее тепловыделяющее покрытие состоит из электропроводящего тепловыделяющего базового материала и связующего вещества; а в качестве указанной выше подложки использует пластик, крафт-бумагу, писчую бумагу, бумагу для печати, содержащую множество отверстий, или промышленную фильтровальную бумагу, необработанную бумагу-основу с хорошей проницаемостью, промышленную фильтровальную ткань, стекловолокно плотного плетения, нетканый материал, обычную хлопковую или синтетическую ткань.

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2003 |

|

RU2297112C2 |

| US 2006278631 A1 , 14.12.2006 | |||

| CN 2011111529 Y , 10.09.2008 | |||

Авторы

Даты

2014-05-27—Публикация

2009-08-27—Подача