Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению декоративных поверхностей с использованием технологии краскоструйной печати.

Уровень техники

Глубокая, офсетная и флексографическая печать в различных областях применения во все больших масштабах заменяются промышленными системами краскоструйной печати, которые в настоящее время доказали свою гибкость в применении, как, например, в случае печати переменных данных, что делает возможными короткие производственные циклы и получение индивидуализированной продукции, и свою улучшенную надежность, что обеспечивает возможность встраивания в производственные технологические линии.

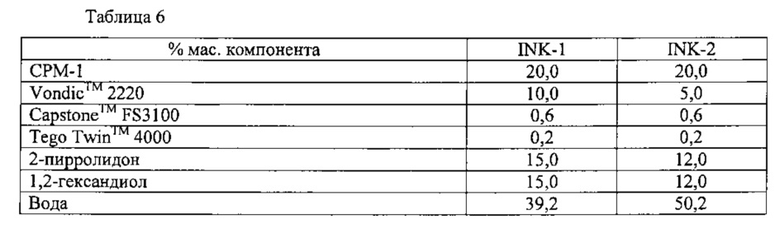

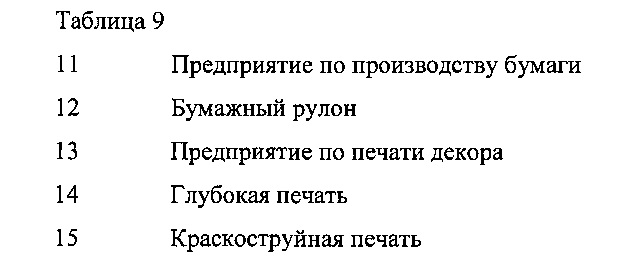

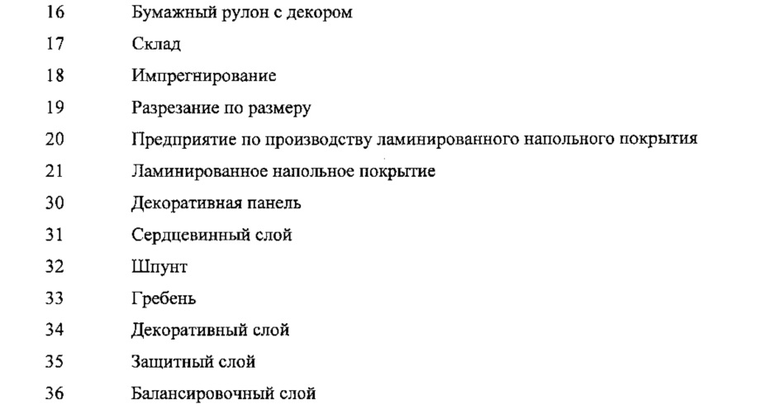

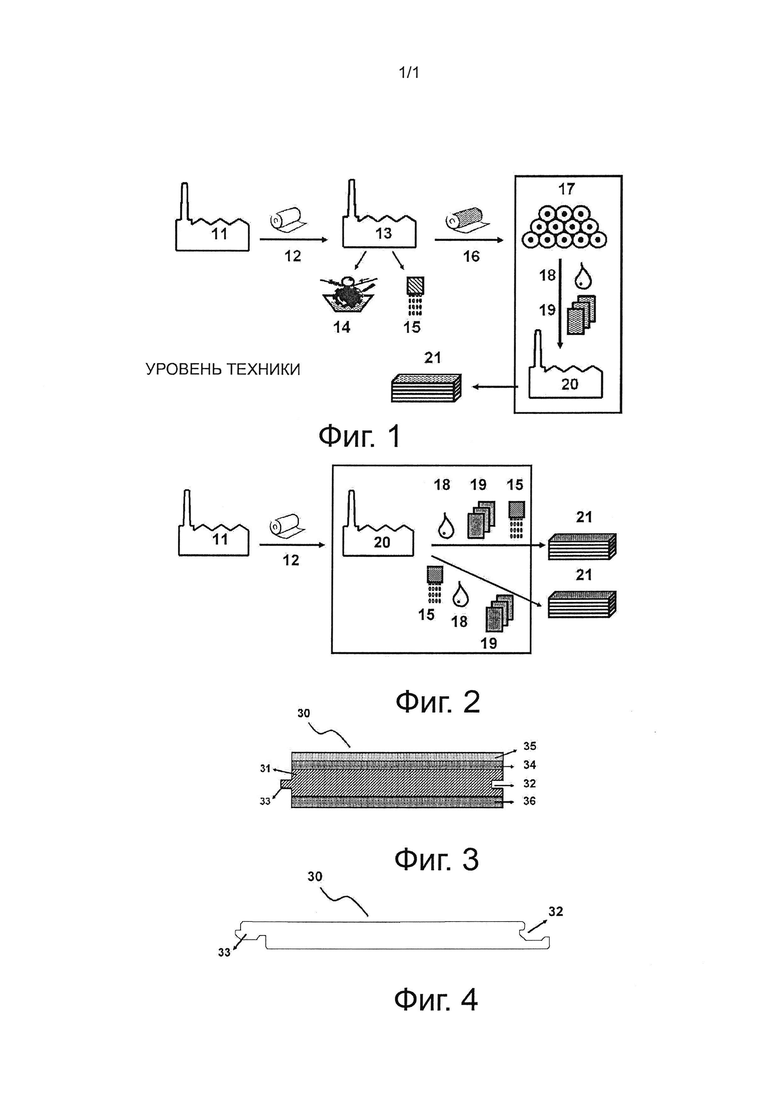

Технология краскоструйной печати привлекла также внимание и предприятий по производству декоративных поверхностей, таких как ламинированное напольное покрытие. В современном технологическом процессе изготовления декоративных панелей, продемонстрированном на фиг. 1, предприятие по производству бумаги (11) поставляет бумажный рулон (12) на предприятие по печати декора (13), на котором используют глубокую печать (14) для поставки бумажного рулона с декором (16) на склад (17) предприятия по производству ламинированного напольного покрытия (20). На некоторых предприятиях по печати декора (13) в настоящее время исследуют возможность использования краскоструйной печати (15) вместо глубокой печати. При ротационной глубокой печати на пористой бумаге с декором в общем случае используют краску, имеющую вязкость при 25°C в диапазоне от 1 до 2 Па⋅сек. Вязкость красок для краскоструйной печати является намного более низкой, зачастую находясь в диапазоне приблизительно от 1 до 15 мПа⋅сек при 25°C, что обеспечивает необходимость использования более дорогостоящей бумаги, имеющей специальный краскоприемный слой, в целях получения хорошего качества изображения. Предприятие по производству ламинированного напольного покрытия (20) хранит бумажные рулоны с декором (16), имеющие различные декоративные узоры, на своем складе (17). После этого в зависимости от потребностей рынка предприятие по производству ламинированного напольного покрытия (20) выбирает со своего склада (17) рулоны с декором (16), имеющие желательный декоративный узор. Затем выбранные рулоны с декором (16) импрегнируют (18) и разрезают по размеру (19) для изготовления ламинированного напольного покрытия (21), готового к применению. Склад (17) необходим в качестве буфера для внезапных больших потребностей рынка в конкретном ламинированном напольном покрытии, поскольку имеет место значительная задержка во времени между заказом и доставкой новых декоративных бумажных рулонов (16). Зачастую предприятие по производству ламинированного напольного покрытия (20) также имеет второй склад (не показан), в котором хранятся импрегнированные смолой отпечатанные листы, доступные для изготовления готового к применению ламинированного напольного покрытия (21) при возникновении проблем или задержек с производством в технологической линии импрегнирования.

Один подход к уменьшению размера склада и задержек во времени разрабатывается в документе ЕР 2431190 A (THEODOR HYMMEN), в которой на фиг. 1 описывается способ получения подвергнутых цифровой печати листа, полотна или детали пластинчатой формы (20), имеющих износостойкую поверхность, включающий стадии: А) подачи набора цифровых данных в устройство цифровой печати (1); В) подачи пригодной для печати детали (20) в печатающий аппарат (1); С) цифровой печати по меньшей мере одной акрилатной печатной краски (22) на пригодной для печати детали (20) с использованием печатающего аппарата (1), а после этого подачи смоляной смеси (5, 21) на деталь, подвергнутую цифровой печати; и (D) отверждения смоляной смеси (5, 21) с использованием обогреваемого пресса (7). Задержку во времени предприятие по производству ламинированного напольного покрытия может избежать, включая изготовление декоративных бумажных рулонов в свой собственный технологический процесс. В публикации ЕР 2431190 A (THEODOR HYMMEN) на фиг. 2 описывается использование бумажной подложки, имеющей специальный краскоприемный слой (23), что в комбинации с более дорогостоящей акрилатной краской только увеличивает затраты для конечного продукта. Кроме того, в параграфе [0003] указывается, что использование акрилатной краски приводит к возникновению проблем с адгезией между смесью реакционноспособной меламиновой смолой и акрилатной краской, что требует принятия специальных мер, подобных использованию сшивателей, которые вступают в реакцию только выше 50°C или 70°C, что делает способ изготовления менее устойчивым к сбоям. Еще один способ разрешения данной проблемы заключается в замене защитного слоя, импрегнированного меламиновой смолой, слоем менее износостойкого акрилатного лака.

Таким образом, все еще имеется потребность в улучшенных способах изготовления декоративных поверхностей с использованием технологии краскоструйной печати и меламиновой смолы в качестве износостойкого покрытия.

Краткое раскрытие сущности изобретения

В целях преодоления описанных выше проблем были реализованы предпочтительные варианты осуществления настоящего изобретения с использованием способа изготовления декоративных поверхностей в соответствии с пунктом 1 формулы изобретения.

В результате переосмысления всего производственного процесса и технологии использования водных красок для краскоструйной печати, содержащих латексное связующее на полиуретановой основе, было найдено намного более простое технологическое решение. Использование таких красок для краскоструйной печати исключает потребность в специальном краскоприемном слое на бумажной подложке в целях получения хорошего качества изображения. Одновременно также удается избежать и проблем, связанных с неполным и неоднородным импрегнированием смолой вследствие присутствия краскоприемного слоя на поверхности бумаги.

Также наблюдалось, что чрезмерно высокая степень нанесения краски вызывала возникновение проблем с адгезией и образование вздутий при горячем спрессовывании различных слоев друг с другом для получения декоративной панели. Термоотверждающаяся смола, подобная меламиноформальдегидной смоле (MF), подвергается поликонденсации при воздействии тепла в процессе прессования. Реакция поликонденсации для смолы MF приводит к образованию воды в качестве побочного продукта, которая должна покидать слой затвердевающей смолы. Слой краски исполняет функцию барьерного слоя для данного водяного пара, что в результате приводит к наблюдаемым проблемам с адгезией и образованию вздутий. Однако данные проблемы не наблюдались при использовании водных красок для краскоструйной печати, содержащих латексное связующее на полиуретановой основе, в противоположность водным краскам для краскоструйной печати, содержащим другие типы латексных связующих, или краскам для краскоструйной печати на основе УФ-отверждаемого акрилата.

Еще одно преимущество, наблюдаемое при использовании водных красок для краскоструйной печати, содержащих латексное связующее на полиуретановой основе, заключается в получении хороших результатов вне зависимости от проведения краскоструйной печати на бумажных подложках, импрегнированных или неимпрегнированных смолой. Это обеспечивает большую гибкости при изготовлении.

Основной выгодный эффект от настоящего изобретения заключается в намного более простом способе изготовления декоративных панелей, что непосредственно можно видеть в результате сравнения фиг. 1 и фиг. 2, демонстрирующих то, что изобретение заявителей больше не требует наличия промежуточной компании в виде предприятия по печати декора (13) или склада (17). Проведение печати собственными силами на предприятии по производству ламинированного напольного покрытия (20) обеспечивает максимальную гибкость. Могут быть быстро введены в производство различные изменения дизайна декоративного цветного узора, что, тем самым, сводит к минимуму зависимость от поставок от предприятия по печати декора (13). Также больше нет проблем с минимальным размером закупки, подлежащих обсуждению на переговорах с предприятием по печати декора (13). Проведение печати собственными силами обеспечивает быструю адаптируемость к тенденциям на рынке и увеличение разнообразия продукции без возникновения существенных финансовых затрат.

Замещению глубокой печати краскоструйной печатью также свойственно множество преимуществ. Больше не требуется хранение рулонов, подвергнутых глубокой печати. Кроме того, краскоструйная печать обеспечивает возможность легкого воспроизведения цвета, по сравнению с временем, требующимся для вопросов согласования цветов при глубокой печати, что обычно может занимать вплоть до 5 часов настройки. Это также непосредственно иллюстрирует то, что короткие прогоны являются намного более рентабельными при печати с использованием краскоструйной печати, по сравнению с тем, что имеет место в случае глубокой печати.

Импрегнирование смолой может вызывать значительные потери бумаги. Финансовые потери будут сведены к минимуму в случае, когда импрегнирование бумаги осуществляется сначала, а после этого для нее проводят краскоструйную печать, поскольку в таком случае должно быть отброшено меньше результатов цифровой печати. Еще одно преимущество импрегнирования, осуществляемого перед краскоструйной печатью, заключается в стабильности геометрических размеров, что делает возможным безупречное выравнивание текстуры древесины, получаемой в результате тиснения, с цветным узором древесины, получаемым в результате краскоструйной печати.

Дополнительные преимущества и варианты осуществления настоящего изобретения будут очевидны из следующего далее описания изобретения.

Краткое описание чертежей

Фиг. 1 демонстрирует технологический процесс изготовления декоративных панелей предшествующего уровня техники, где предприятие по производству бумаги (11) поставляет бумажный рулон (12) на предприятие по печати декора (13), использующее глубокую печать (14) или краскоструйную печать (15) для обеспечения доставки бумажного рулона с декором (16) на склад (17) предприятия по производству ламинированного напольного покрытия (20). В зависимости от потребности рынка предприятие по производству ламинированного напольного покрытия (20) выбирает один из различных рулонов с декором на своем складе (17) для импрегнирования (18) и разрезания по размеру (19) в целях проведения горячего прессования и окончательной обработки с получением готового к применению ламинированного напольного покрытия (21).

Фиг. 2 демонстрирует технологический процесс изготовления декоративных панелей, где предприятие по производству бумаги (11) поставляет бумажный рулон (12) непосредственно на предприятие по производству ламинированного напольного покрытия (20), на котором проводят импрегнирование (18) бумажного рулона (12), разрезание по размеру (19) для проведения краскоструйной печати (15), а после этого горячее прессование и окончательную обработку с получением готового к применению ламинированного напольного покрытия (21). Настоящее изобретение также описывает порядок краскоструйной печати (15) на неимпрегнированной бумаге, с последующим импрегнированием (18) отпечатанной бумаги термоотверждающейся смолой и разрезания на листы (19).

Фиг. 3 демонстрирует поперечное сечение декоративной панели (30), включающей сердцевинный слой (31), имеющий шпунт (32) и гребень (33), который ламинируют на верхней стороне декоративным слоем (34) и защитным слоем (35), а на обратной стороне балансировочным слоем (36).

Фиг. 4 демонстрирует поперечное сечение декоративной панели (30), имеющей механическое соединение с использованием гребня (33) и шпунта (32), не требующее использования какого-либо клея.

Подробное описание изобретения

Определения

Термин «алкил» обозначает все варианты, возможные для каждого количества атомов углерода в алкильной группе, то есть метил, этил, для трех атомов углерода: н-пропил и изопропил; для четырех атомов углерода: н-бутил, изобутил и третичный бутил; для пяти атомов углерода: н-пентил, 1,1-диметилпропил, 2,2-диметилпропил и 2-метилбутил, и так далее.

Если не будет указано иное, то замещенная или незамещенная алкильная группа предпочтительно является C1-C6 алкильной группой.

Если не будет указано иное, то замещенная или незамещенная алкенильная группа предпочтительно является C1-C6 алкенильной группой.

Если не будет указано иное, то замещенная или незамещенная алкинильная группа предпочтительно является C1-C6 алкинильной группой.

Если не будет указано иное, то замещенная или незамещенная аралкильная группа предпочтительно является фенильной группой или нафтильной группой, содержащими одну, две, три и более C1-C6 алкильных групп.

Если не будет указано иное, то замещенная или незамещенная алкарильная группа предпочтительно является C1-C6 алкильной группой, содержащей фенильную группу или нафтильную группу.

Если не будет указано иное, то замещенная или незамещенная арильная группа предпочтительно является фенильной группой или нафтильной группой.

Если не будет указано иное, то замещенная или незамещенная гетероарильная группа предпочтительно представляет собой пяти- или шестичленное кольцо, замещенное одним, двумя или тремя атомами кислорода, атомами азота, атомами серы, атомами селена или их комбинациями.

Термин «замещенный», например в замещенной алкильной группе, означает, что алкильная группа может быть замещена атомами, отличными от атомов, обычно присутствующих в такой группе, то есть атомов углерода и водорода. Например, замещенная алкильная группа может содержать атом галогена или тиольную группу. Незамещенная алкильная группа содержит только атомы углерода и водорода.

Если не будет указано иное, то замещенная алкильная группа, замещенная алкенильная группа, замещенная алкинильная группа, замещенная аралкильная группа, замещенная алкарильная группа, замещенная арильная и замещенная гетероарильная группа предпочтительно замещены одним или несколькими заместителями, выбираемыми из группы, состоящей из групп метила, этила, н-пропила, изопропила, н-бутила, изобутила и третичного бутила, сложного эфира, амида, простого эфира, простого тиоэфира, кетона, альдегида, сульфоксида, сульфона, сложного эфира сульфокислоты, сульфонамида, -Cl, -Br, -I, -OH, -SH, -CN и -NO2.

Способы изготовления декоративных поверхностей

Способ изготовления декоративных поверхностей в соответствии с настоящим изобретением включает стадии: краскоструйной печати цветного узора с использованием одной или нескольких водных красок для краскоструйной печати, содержащих латексное связующее на полиуретановой основе; импрегнирования бумажной подложки термоотверждающейся смолой; и горячего прессования импрегнированной термоотверждающейся смолой бумажной подложки, несущей цветной узор, отпечатанный с использованием краскоструйной печати, с образованием декоративной поверхности.

В одном предпочтительном варианте осуществления способ изготовления декоративных поверхностей включает в следующем далее порядке стадии: а) краскоструйной печати цветного узора с использованием одной или нескольких водных красок для краскоструйной печати, содержащих латексное связующее на полиуретановой основе, на бумажной подложке; b) импрегнирования бумажной подложки, подвергнутой краскоструйной печати, термоотверждающейся смолой; и с) горячего прессования импрегнированной термоотверждающейся смолой бумажной подложки, несущей цветной узор, отпечатанный с использованием краскоструйной печати, с образованием декоративной поверхности.

В еще одном предпочтительном варианте осуществления способ изготовления декоративных поверхностей включает в следующем далее порядке стадии: а) импрегнирования бумажной подложки термоотверждающейся смолой; b) краскоструйной печати цветного узора с использованием одной или нескольких водных красок для краскоструйной печати, содержащих полимерное латексное связующее, на бумаге, импрегнированной термоотверждающейся смолой; и с) горячего прессования термоотверждающейся бумаги, несущей цветной узор, отпечатанный с использованием краскоструйной печати, с образованием декоративной поверхности. В последнем варианте сводят к минимуму финансовые потери вследствие погрешностей при разрезании.

Импрегнированную термоотверждающейся смолой бумагу, несущую цветной узор, отпечатанный с использованием краскоструйной печати, подвергают горячему прессованию между защитным слоем, содержащим термоотверждающуюся смолу, и сердцевинным слоем, при этом цветной узор лицевой поверхностью обращен к защитному слою. В последнем варианте бумага, импрегнированная термоотверждающейся смолой, предпочтительно содержит отбеливатель для маскирования поверхностных дефектов сердцевинного слоя.

В альтернативном варианте импрегнированную термоотверждающейся смолой бумагу, несущую цветной узор, подвергают горячему прессованию в качестве защитного слоя с образованием декоративной поверхности, при этом цветной узор лицевой поверхностью обращен к сердцевинному слою, присутствующему на декоративной поверхности. Защитный слой (или верхний слой) не содержит или по существу не содержит какого-либо отбеливателя, поскольку верхний слой становится прозрачным после горячего прессования, так что цветной узор становится видимым. Цветной узор лицевой поверхностью должен быть обращен к сердцевинному слою, поскольку в противном случае качество цветного узора будет быстро ухудшаться в результате износа. В одном дополнительном предпочтительном варианте осуществления цветной узор включает в качестве самого крайнего слоя краски слой белой краски. Самый крайний слой белой краски означает, что цветной узор, отпечатанный с использованием краскоструйной печати на верхнем слое, покрывают слоем белой краски, предпочтительно нанесенным с использованием краскоструйной печати, но также возможными являются, например, и трафаретная печать или флексографическая печать. В результате наличия самого крайнего слоя белой краски на цветном узоре бумажный слой между сердцевинным слоем и верхним слоем может быть опущен, что обеспечивает не только выгоду с точки зрения затрат, но также и упрощение способа изготовления.

В одном предпочтительном варианте осуществления способа изготовления бумага, импрегнированная термоотверждающейся смолой, включает окрашенную бумажную подложку, более предпочтительно бумажную подложку, окрашенную в объеме. Использование окрашенной бумажной подложки приводит к уменьшению количества краски для краскоструйной печати, требуемого для получения цветного узора.

В одном предпочтительном варианте осуществления способа изготовления окрашенную бумажную подложку получают в результате импрегнирования бумажной подложки, окрашенной термоотверждающейся смолой.

В одном предпочтительном варианте осуществления способа изготовления защитный слой включает твердые частицы в количестве в диапазоне от 1 г/м2 до 100 г/м2.

В одном предпочтительном варианте осуществления способа изготовления термоотверждающейся смолой является смола на меламиновой основе. Смола на меламиновой основе является предпочтительной не только вследствие своих превосходных физических свойств в отношении износа, но также и вследствие абсолютной прозрачности после горячего прессования без демонстрации какого-либо изменения окраски.

В одном предпочтительном варианте осуществления способа изготовления защитный слой включает твердые частицы в количестве в диапазоне от 1 г/м2 до 100 г/м2.

В одном предпочтительном варианте осуществления способ изготовления декоративной поверхности включает стадию горячего прессования по меньшей мере сердцевинного слоя и декоративного слоя, который включает цветной узор и бумагу, снабженную термоотверждающейся смолой. Предпочтительно способ изобретения образует часть описанного выше способа DPL (ламина прямого давления), где декоративный слой вводят в стопку, спрессовываемую совместно с сердцевинным слоем и балансировочным слоем, а предпочтительно также и защитным слоем. Само собой разумеется, что не исключается и формирование способом изобретения части способа CPL (компакт-ламината) или HPL (ламината высокого давления), в котором декоративный слой подвергают горячему прессованию, по крайней мере, совместно со множеством слоев бумаги сердцевины, импрегнированной смолой, например из так называемой крафт-бумаги, образующих подложку, лежащую под декоративным слоем, и где полученный спрессованный и отвержденный слой ламината, или плиту ламината в случае ламината HPL, склеивают с дополнительной подложкой, такой как древесноопилочная плита или плита MDF или HDF.

В одном предпочтительном варианте осуществления защитный слой, содержащий термоотверждающуюся смолу, наносят на цветной узор, полученный в результате краскоструйной печати, где термоотверждающаяся смола может быть окрашенной термоотверждающейся смолой для уменьшения количества печатаемой краски для краскоструйной печати.

В одном в особенности предпочтительном варианте осуществления способа изготовления по меньшей мере защитный слой включает рельеф, соответствующий цветному узору. Рельеф по меньшей мере на защитном слое предпочтительно получают с использованием пресса для короткоциклового тиснения. Тиснение предпочтительно имеет место в то же самое время, когда сердцевинный слой, декоративный слой и защитный слой, а предпочтительно также один или несколько балансировочных слоев, спрессовывают друг с другом.

Предпочтительно рельеф включает участки, которые подвергали тиснению на глубину, большую, чем 0,5 мм или даже большую, чем 1 мм, по отношению к глобальной верхней поверхности декоративной панели. Тиснение может проходить в декоративный слой.

Балансировочный слой декоративной панели предпочтительно является плоскостным. Однако на балансировочный слой (слои) может быть нанесен рельеф для улучшения приклеивания панелей и/или для улучшенного сопротивления проскальзыванию и/или для улучшенного, то есть уменьшенного, возникновения или распространения звука.

Как это должно быть ясно, для изготовления декоративных поверхностей выгодным также является использование и более чем одной обработки с использованием пресса. Такая методика могла бы быть использована для изготовления любой панели, которая включает, с одной стороны, износостойкий защитный слой на основе термоотверждающегося синтетического материала, возможно листа носителя, такого как бумага, и твердых частиц, а с другой стороны, один или несколько слоев, подстилающих износостойкий защитный слой на основе термоотверждающегося синтетического материала. Подстилающие слои могут включать декоративный слой, такой как подвергнутая краскоструйной печати бумага, снабженная термоотверждающейся смолой. В качестве сердцевинного слоя такая панель может по существу содержать материал плиты, имеющий плотность, большую чем 500 кг/м3, такой как материал плиты MDF или HDF. Изготовление панелей с применением множества обработок с использованием пресса предпочтительно вводят в практику для так называемых панелей DPL. В последнем варианте во время первой обработки с использованием пресса отверждают и присоединяют к материалу сердцевины, предпочтительно материалу плиты MDF или HDF, по меньшей мере декоративный слой, снабженный термоотверждающейся смолой, при этом всю совокупность получают, по меньшей мере, из декоративного слоя и материала плиты и, возможно, балансировочного слоя на стороне плиты, противоположной слою декора. Во время второй обработки с использованием пресса отверждают и присоединяют к полученной совокупности износостойкий слой.

В одном предпочтительном варианте осуществления одна или несколько водных красок для краскоструйной печати являются одной или несколькими пигментированными водными красками для краскроструйной печати. Пигментированные водные краски для краскоструйной печати демонстрируют повышенную стабильность в отношении выцветания.

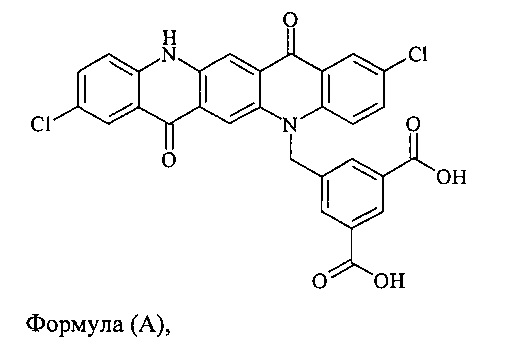

В одном предпочтительном варианте осуществления способа изготовления одна или несколько водных красок для краскоструйной печати включают водную краску для краскоструйной печати, содержащую цветной пигмент, выбираемый из группы, состоящей из желтых пигментов согласно цветовому индексу C.I. Pigment Yellow 151, С.I. Pigment Yellow 74 и их смешанных кристаллов.

В одном предпочтительном варианте осуществления способа изготовления одна или несколько водных красок для краскоструйной печати включают водную краску для краскоструйной печати, содержащую цветной пигмент, выбираемый из группы, состоящей из красных пигментов согласно цветовому индексу С.I. Pigment Red 254, С.I. Pigment Red 122 и их смешанных кристаллов.

В одном в особенности предпочтительном варианте осуществления способа изготовления одна или несколько водных красок для краскоструйной печати образуют набор водных красок для краскоструйной печати, включающий: а) бирюзовую водную краску для краскоструйной печати, содержащую медный фталоцианиновый пигмент; b) красную водную краску для краскоструйной печати, содержащую цветной пигмент, выбираемый из группы, состоящей из красных пигментов согласно цветовому индексу С.I. Pigment Red 254, С.I. Pigment Red 122 и их смешанных кристаллов; с) желтую водную краску для краскоструйной печати, содержащую цветной пигмент, выбираемый из группы, состоящей из желтых пигментов согласно цветовому индексу С.I. Pigment Yellow 151, С.I. Pigment Yellow 74 и их смешанных кристаллов; и d) черную водную краску для краскоструйной печати, содержащую пигмент на основе технического углерода. Использование такого набора водных красок для краскоструйной печати CRYK делает возможным уменьшение количества краски для краскоструйной печати, требуемого для воспроизведения декора древесины для ламинированного напольного покрытия.

В одном предпочтительном варианте осуществления способа изготовления одну или несколько водных красок для краскоструйной печати используют для краскоструйной печати при температуре разбрызгивания, не большей, чем 35°C.

Для получения хорошей эжектируемости и быстрой краскоструйной печати вязкость одной или нескольких водных красок для краскоструйной печати при температуре 25°C предпочтительно является меньшей чем 30 мПа⋅сек, более предпочтительно меньшей чем 15 мПа⋅сек, а наиболее предпочтительно находится в диапазоне от 1 до 10 мПа⋅сек, во всех случаях при измерении при скорости сдвига 1000 сек-1. Предпочтительная температура разбрызгивания находится в диапазоне от 10 до 70°C, более предпочтительно от 20 до 40°C, а наиболее предпочтительно от 24 до 35°C.

В одном предпочтительном варианте осуществления способа изготовления краскоструйную печать осуществляют с использованием способа краскоструйной печати в виде однопроходной печати. Это делает возможной высокую производительность (м декоративной поверхности в час). В альтернативном варианте используют множество многопроходных устройств краскоструйной печати.

В одном очень предпочтительном варианте осуществления способ изготовления декоративной поверхности включает следующие далее стадии: краскоструйная печать цветного узора и импрегнирование бумаги термоотверждающейся смолой для получения декоративного слоя; и нанесение декоративного слоя и защитного слоя, включающего бумагу, импрегнированную термоотверждающейся смолой, на сердцевинный слой главным образом на древесной основе с использованием пресса для короткоциклового тиснения и необязательно в то же самое время создание рельефа на по меньшей мере защитном слое. Использующейся термоотверждающейся смолой предпочтительно являются смола или комбинация из смол, выбираемых из группы, состоящей из меламиновой смолы, мочевинной смолы, акрилатной дисперсии, акрилатной сополимерной дисперсии и смол сложных полиэфиров, но предпочтительной является меламиновая смола.

В одном еще более предпочтительном варианте осуществления декоративный слой и защитный слой наносят на сердцевинный слой главным образом на древесной основе с использованием пресса для короткоциклового тиснения и в то же самое время на по меньшей мере защитном слое создают рельеф. Сердцевина главным образом на древесной основе предпочтительно представляет собой плиты MDF или HDF.

Декоративная панель, полученная с использованием вышеупомянутых предпочтительных способов изготовления, предпочтительно включает, по меньшей мере: 1) прозрачный защитный слой, предпочтительно на меламиновой основе; 2) цветной узор, полученный с использованием краскоструйной печати; 3) сердцевину, предпочтительно сердцевину в виде плиты MDF или HDF; и, необязательно, 4) рельеф на верхней поверхности. В одном предпочтительном варианте осуществления декоративная панель включает рельеф на верхней поверхности. В одном предпочтительном варианте осуществления декоративная панель соответствует классификации АС3, более предпочтительно классификации АС4, в соответствии с документом EN 13329.

Декоративную панель предпочтительно выбирают из группы, состоящей из панелей настила пола, кухонных, мебельных и стеновых панелей, а более предпочтительно она включает гребень и шпунт, способные обеспечить получение бесклеевого механического соединения.

Водные краски для краскоструйной печати

Одна или несколько водных красок для краскоструйной печати, использующихся в способе изготовления, содержат латексное связующее на полиуретановой основе и в качестве окрашивающего вещества предпочтительно содержат пигмент.

Водная краска для краскоструйной печати предпочтительно содержит по меньшей мере 2% мас., более предпочтительно по меньшей мере 4% мас. латексного связующего на полиуретановой основе при выражении через твердое вещество и в расчете на совокупную массу краски для краскоструйной печати. Водная краска для краскоструйной печати, содержащая 2% мас. и менее латексного связующего на полиуретановой основе, имеет тенденцию к демонстрации большего растекания.

Один предпочтительный набор водных красок для краскоструйной печати, предназначенный для изготовления декоративных поверхностей, состоит из а) бирюзовой водной краски для краскоструйной печати, содержащей медный фталоцианиновый пигмент; b) красной водной краски для краскоструйной печати, содержащей цветной пигмент, выбираемый из группы, состоящей из красных пигментов согласно цветовому индексу С.I. Pigment Red 254, С.I. Pigment Red 122 и их смешанных кристаллов; с) желтой водной краски для краскоструйной печати, содержащей цветной пигмент, выбираемый из группы, состоящей из желтых пигментов согласно цветовому индексу С.I. Pigment Yellow 151, С.I. Pigment Yellow 74 и их смешанных кристаллов; и d) черной водной краски для краскоструйной печати, содержащей пигмент на основе технического углерода, где водные краски для краскоструйной печати содержат латексное связующее на полиуретановой основе.

Водные краски для краскоструйной печати предпочтительно характеризуются поверхностным натяжением в диапазоне от 18,0 до 45,0 мН/м при 25°C. Водная краска для краскоструйной печати, характеризующаяся поверхностным натяжением, меньшим чем 18,0 мН/м при 25°C, содержит большое количество поверхностно-активного вещества, что может приводить к возникновению проблем со вспениванием. Поверхностное натяжение, большее чем 45,0 мН/м при 25°C, зачастую вызывает недостаточное разравнивание краски на бумаге, импрегнированной термоотверждающейся смолой.

Окрашивающие вещества

Окрашивающее вещество в одной или нескольких водных красках для краскоструйной печати может представлять собой краситель, но предпочтительно представляет собой цветной пигмент. Одна или несколько пигментированных водных красок для краскоструйной печати предпочтительно содержат диспергатор, более предпочтительно полимерный диспергатор, для диспергирования пигмента. Одна или несколько могут содержать синергист диспергирования для улучшения качества и стабильности дисперсии краски.

В еще одном варианте осуществления одной или нескольких пигментированных водных красок для краскоструйной печати одна или несколько пигментированных водных красок для краскоструйной печати содержат так называемый «самодиспергируемый» цветной пигмент. Самодиспергируемый цветной пигмент не требует наличия какого-либо диспергатора, поскольку поверхность пигмента содержит ионные группы, которые реализуют электростатическую стабилизацию дисперсии пигмента. В случае самодиспергируемых цветных пигментов стерическая стабилизация, полученная с использованием полимерного диспергатора, становится необязательной. Получение самодиспергируемых цветных пигментов хорошо известно на современном уровне техники и может быть представлено примером в публикации ЕР 904327 А (САВОТ).

Цветные пигменты могут быть черными, белыми, бирюзовыми, пурпурными, желтыми, красными, оранжевыми, фиолетовыми, синими, зелеными, коричневыми, их смесями и тому подобным. Цветной пигмент может быть выбран из тех материалов, которые описываются в публикации HERBST, Willy, et al. Industrial Organic Pigments, Production, Properties, Applications. 3rd edition. Wiley - VCH, 2004, ISBN 3527305769.

Одним в особенности предпочтительным пигментом в бирюзовой водной краске для краскоструйной печати является медный фталоцианиновый пигмент, более предпочтительно синие пигменты согласно цветовому индексу С.I. Pigment Blue 15:3 или С.I. Pigment Blue 15:4.

В особенности предпочтительными пигментами в красной водной краске для краскоструйной печати являются красные пигменты согласно цветовому индексу С.I. Pigment Red 254 и С.I. Pigment Red 122 и их смешанные кристаллы.

В особенности предпочтительными пигментами в желтой водной краске для краскоструйной печати являются желтые пигменты согласно цветовому индексу С.I. Pigment Yellow 151 и С.I. Pigment Yellow 74 и их смешанные кристаллы.

В черной краске подходящие для использования материалы пигментов включают разновидности технического углерода, такие как продукты Regal™ 400R, Mogul™ L, Elftex™ 320 от компании Cabot Со. или продукты Carbon Black FW18, Special Black™ 250, Special Black™ 350, Special Black™ 550, Printex™ 25, Printex™ 35, Printex™ 55, Printex™ 90, Printex™ 150T от компании DEGUSSA Co., продукт MA8 от компании MITSUBISHI CHEMICAL Co. и черные пигменты согласно цветовому индексу С.I. Pigment Black 7 и С.I. Pigment Black 11.

Также могут быть использованы и смешанные кристаллы. Смешанные кристаллы также называют твердыми растворами. Например, в определенных условиях различные хинакридоны смешиваются друг с другом с получением твердых растворов, которые довольно сильно отличаются как от физических смесей соединений, так и от самих соединений. В твердом растворе молекулы компонентов входят в одну и ту же кристаллическую решетку, обычно, но не всегда, кристаллическую решетку одного из компонентов. Дифракционная рентгенограмма получающегося в результате кристаллического твердого вещества является характеристической для данного твердого вещества и может быть четко отличена от рентгенограммы для физической смеси из тех же самых компонентов при том же самом соотношении. У таких физических смесей может отличаться рентгенограмма для каждого из компонентов, и исчезновение множества данных линий представляет собой один из критериев образования твердых растворов. Одним коммерчески доступным примером является продукт Cinquasia™ Magenta RT-355-D от компании Ciba Specialty Chemicals.

Также могут быть использованы и смеси из пигментов. Например, краска для краскоструйной печати содержит пигмент на основе технического углерода и по меньшей мере один пигмент, выбираемый из группы, состоящей из синего пигмента, бирюзового пигмента, пурпурного пигмента и красного пигмента. Как это было установлено, такая черная краска для краскоструйной печати сделала возможным облегченный и улучшенный подбор цветов для цветов древесины.

Частицы пигментов в пигментированной краске для краскоструйной печати должны быть достаточно малыми для обеспечения свободного течения краски через устройство краскоструйной печати, в особенности в позиции эжектирующих сопел. Использование малых частиц также является желательным для достижения максимальной насыщенности цвета и замедления осаждения.

Средний размер частиц пигмента в пигментированной краске для краскоструйной печати должен находиться в диапазоне от 0,005 мкм до 15 мкм. Предпочтительно средний размер частиц пигмента находится в диапазоне от 0,005 до 5 мкм, более предпочтительно от 0,005 до 1 мкм, в особенности предпочтительно от 0,005 до 0,3 мкм, а наиболее предпочтительно от 0,040 до 0,150 мкм.

Белая краска для краскоструйной печати предпочтительно содержит пигмент, характеризующийся высоким показателем преломления, предпочтительно показателем преломления, большим чем 1,60, предпочтительно большим чем 2,00, более предпочтительно большим чем 2,50, а наиболее предпочтительно большим чем 2,60. Такие белые пигменты в общем случае характеризуются очень большой кроющей способностью, то есть для сокрытия цвета и дефектов сердцевинного слоя необходимо ограниченное количество белой краски. Наиболее предпочтительный белый пигмент представляет собой диоксид титана.

Белая краска для краскоструйной печати предпочтительно содержит белый пигмент в количестве в диапазоне от 5% мас. до 30% мас., более предпочтительно от 8 до 25% мас., белого пигмента в расчете на совокупную массу белой краски для краскоструйной печати.

Среднечисленный диаметр частиц белого пигмента предпочтительно находится в диапазоне от 50 до 500 нм, более предпочтительно от 150 до 400 нм, а наиболее предпочтительно от 200 до 350 нм. Достаточная укрывистость не может быть получена в случае среднего диаметра, меньшего чем 50 нм, а возможность хранения и пригодность к разбрызгиванию у краски имеет тенденцию к ухудшению при превышении средним диаметром значения 500 нм.

Пигмент в пигментированной краске для краскоструйной печати используют в количестве в диапазоне от 0,1 до 20% мас., предпочтительно от 1 до 10% мас., а наиболее предпочтительно от 2 до 5% мас., в расчете на совокупную массу пигментированной краски для краскоструйной печати. Для уменьшения количества краски для краскоструйной печати, требуемого при получении цветного узора, предпочтительной является концентрация пигмента, составляющая по меньшей мере 2% мас., в то время как концентрация пигмента, большая, чем 5% мас., приводит к уменьшению цветовой гаммы для печати цветного узора при наличии у печатающих головок диаметра сопла в диапазоне от 20 до 50 мкм.

Диспергаторы

Пигментированная краска для краскоструйной печати предпочтительно содержит диспергатор, более предпочтительно полимерный диспергатор, для диспергирования пигмента.

Подходящие для использования полимерные диспергаторы представляют собой сополимеры двух мономеров, но они могут включать три, четыре, пять и даже более мономеров. Свойства полимерных диспергаторов зависят как от природы мономеров, так и от их распределения в полимере. Сополимерные диспергаторы предпочтительно характеризуются следующими далее составами полимеров:

- мономеры, заполимеризованные со статистическим распределением (например, мономеры А и В, заполимеризованные в виде АВВААВАВ);

- мономеры, заполимеризованные с чередующимся распределением (например, мономеры А и В, заполимеризованные в виде АВАВАВАВ);

- мономеры, заполимеризованные с градиентным (клиновидным) распределением (например, мономеры А и В, заполимеризованные в виде АААВААВВАВВВ);

- блок-сополимеры (например, мономеры А и В, заполимеризованные в виде АААААВВВВВВ), где длина каждого из блоков (2, 3, 4, 5 и даже более) важна для диспергирующей способности полимерного диспергатора;

- привитые сополимеры (привитые сополимеры состоят из основной полимерной цепи, имеющей боковые полимерные цепи, присоединенные к основной цепи); и

- смешанные формы данных полимеров, например блочные градиентные сополимеры.

Подходящими для использования диспергаторами являются диспергаторы DISPERBYK™, доступные в компании BYK CHEMIE, диспергаторы JONCRYL™, доступные в компании JOHNSON POLYMERS, и диспергаторы SOLSPERSE™, доступные в компании ZENECA. Один подробный перечень неполимерных, а также некоторых полимерных диспергаторов описывается в публикации МС CUTCHEON. Functional Materials, North American Edition. Glen Rock, N. J.: Manufacturing Confectioner Publishing Co., 1990. p. 110-129.

Полимерный диспергатор предпочтительно имеет среднечисленную молекулярную массу Mn в диапазоне от 500 до 30000, более предпочтительно от 1500 до 10000.

Полимерный диспергатор предпочтительно имеет среднемассовую молекулярную массу Mw, меньшую чем 100000, более предпочтительно меньшую чем 50000, а наиболее

предпочтительно меньшую чем 30000.

В одном в особенности предпочтительном варианте осуществления полимерный диспергатор, использующийся в одной или нескольких пигментированных красках для краскоструйной печати, представляет собой сополимер, включающий от 3 до 11% (мол.) алифатического длинноцепочечного (мет)акрилата, где длинная алифатическая цепь содержит по меньшей мере 10 атомов углерода.

Длинноцепочечный алифатический (мет)акрилат предпочтительно содержит от 10 до 18 атомов углерода. Длинноцепочечный алифатический (мет)акрилат предпочтительно представляет собой децил(мет)акрилат. Полимерный диспергатор может быть получен в результате проведения простой регулируемой полимеризации для смеси из мономеров и/или олигомеров, включающих от 3 до 11% (мол.) длинноцепочечного алифатического (мет)акрилата, где длинная алифатическая цепь содержит по меньшей мере 10 атомов углерода.

Один коммерчески доступный полимерный диспергатор, являющийся сополимером, включающим от 3 до 11% (мол.) длинноцепочечного алифатического (мет)акрилата, представляет собой продукт Edaplan™ 482 - полимерный диспергатор от компании MUNZING.

Полимерные латексные связующие

Полимерное латексное связующее представляет собой нерастворимый в воде полимер. Полимерное латексное связующее является латексным связующим на полиуретановой основе, более предпочтительно самодиспергируемым латексным связующим на полиуретановой основе. Термин «на полиуретановой основе» означает то, что основная часть полимера в полимерном латексном связующем состоит из полиуретана. Из полиуретана предпочтительно состоят по меньшей мере 50% мас., более предпочтительно по меньшей мере 70% мас., полимера в латексном связующем на полиуретановой основе. Очень большое количество полиуретана обеспечивает достижение высокой совместимости с термоотверждающейся смолой.

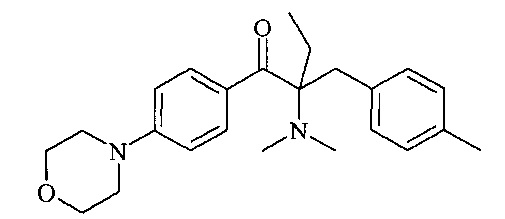

В одном в особенности предпочтительном варианте осуществления одна или несколько водных красок для краскоструйной печати включают межмолекулярно сшиваемые латексные частицы. Подходящие для использования примеры описываются в документе ЕР 2467434 A (HP), однако предпочтительно межмолекулярное сшивание получают с использованием (мет)акрилатных групп. В последнем варианте предпочтительно присутствуют один или несколько фотоинициаторов и необязательно соинициаторов. Это делает возможным проведение точечного отверждения благодаря воздействию УФ-излучения на латекс, отпечатанный с использованием краскоструйной печати, что в результате приводит к получению повышенного качества изображения.

Мономеры, которые могут быть включены в полиуретановое латексное связующее, включают, без ограничения, стирол, п-метилстирол, метилметакрилат, гексилакрилат, гексилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, бутилакрилат, бутилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, октадецилакрилат, стеарилметакрилат, винилбензилхлорид, изоборнилакрилат, тетрагидрофурфурилакрилат, 2-феноксиэтилметакрилат, этоксилированный нонилфенолметакрилат, изоборнилметакрилат, циклогексилметакрилат, трет-бутилметакрилат, н-октилметакрилат, лаурилметакрилат, тридецилметакрилат, алкоксилированный тетрагидрофурфурилакрилат, изодецилакрилат, изоборнилметакрилат, их производные и их смеси.

Заполимеризованные мономеры латексных частиц предпочтительно включают сшиватель, который сшивает заполимеризованные мономеры и улучшает долговечность композитной латексной частицы. Подходящими для использования сшивающими мономерами являются полифункциональные мономеры и олигомеры, такие как нижеследующие, но не ограничивающиеся только этим: этиленгликольдиметакрилат, диэтиленгликольдиметакрилат, этиленгликольдиакрилат, диэтиленгликольдиакрилат, 1,6-гександиолдиакрилат, тетраэтиленгликольдиакрилат, трипропиленгликольдиакрилат, этоксилированный бисфенол А-диакрилат, пентаэритрит три- и -тетраакрилат, N,N'-метиленбисакриламид, дивинилбензол и их комбинации, их смеси и их производные. При наличии сшивателей они предпочтительно составляют от 0,1% мас. до 15% мас. заполимеризованных мономеров.

Полимерный латекс в изобретении предпочтительно является самодиспергирующимся полимерным латексом, а более предпочтительно самодиспергирующимся полимерным латексом, содержащим карбоксильную группу, с точки зрения стабильности эжектирования и стабильности жидкости (в частности, стабильности дисперсии) с использованием цветного пигмента. Самодиспергирующийся полимерный латекс означает, что он не требует наличия свободного эмульгатора, и что он может перейти в диспергированное состояние в водной среде даже в отсутствие других поверхностно-активных веществ вследствие наличия функциональной группы (в частности, кислотной группы или ее соли), которую содержит сам полимер.

При получении самодиспергирующегося полимерного латекса предпочтительно используют мономер, выбираемый из группы, состоящей из ненасыщенного карбокислотного мономера, ненасыщенного сульфокислотного мономера и ненасыщенного фосфорнокислотного мономера.

Конкретные примеры ненасыщенного карбокислотного мономера включают акриловую кислоту, метакриловую кислоту, кротоновую кислоту, итаконовую кислоту, малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту и 2-метакрилоилоксиметилянтарную кислоту. Конкретные примеры ненасыщенного сульфокислотного мономера включают стиролсульфоновую кислоту, 2-акриламидо-2-метилпропансульфоновую кислоту, 3-сульфопропил(мет)акрилат и бис(3-сульфопропил)итаконат. Конкретные примеры ненасыщенного фосфорнокислотного мономера включают винилфосфорную кислоту, финилфосфат, бис(метакрилоксиэтил)фосфат, дифенил-2-акрилоилоксиэтилфосфат, дифенил-2-метакрилоилоксиэтилфосфат и дибутил-2-акрилоилоксиэтилфосфат.

Полимерные частицы латексного связующего предпочтительно характеризуются температурой стеклования (Tg), не большей чем 70°C, более предпочтительно не большей чем 50°C.

Минимальная температура пленкообразования (MFT) для полимерного латекса предпочтительно находится в диапазоне от -50 до 70°C, более предпочтительно от -40 до 50°C.

Средний размер частиц для частиц латексного связующего на полиуретановой основе в краске для краскоструйной печати предпочтительно является меньшим чем 300 нм, более предпочтительно меньшим чем 200 нм, согласно измерению с использованием лазерной дифракции, например с применением прибора Beckman Coulter™ LS 13320.

Биоциды

Биоциды, подходящие для использования в водных красках для краскоструйной печати, включают дегидроацетат натрия, 2-феноксиэтанол, бензоат натрия, натрий-пиридинтион-1-оксид, этил-п-гидроксибензоат и 1,2-бензизотиазолин-3-он и их соли.

Предпочтительные биоциды представляют собой продукты Proxel™ GXL и Proxel™ Ultra 5, доступные в компании ARCH UK BIOCIDES, и продукт Bronidox™, доступный в компании COGNIS.

Биоцид предпочтительно добавляют в количестве в диапазоне от 0,001 до 3,0% мас., более предпочтительно от 0,01 до 1,0% мас., в каждом случае в расчете на совокупную массу пигментированной краски для краскоструйной печати.

Смачиватели

Подходящие для использования смачиватели включают триацетин, N-метил-2-пирролидон, 2-пирролидон, глицерин, мочевину, тиомочевину, этиленмочевину, алкилмочевину, алкилтиомочевину, диалкилмочевину и диалкилтиомочевину, диолы, в том числе этандиолы, пропандиолы, пропантриолы, бутандиолы, пентандиолы и гександиолы; гликоли, в том числе пропиленгликоль, полипропиленгликоль, этиленгликоль, полиэтиленгликоль, диэтиленгликоль, тетраэтиленгликоль и их смеси и производные. Предпочтительные смачиватели представляют собой 2-пирролидон, глицерин и 1,2-гександиол, поскольку последние варианты, как обнаружилось, были наиболее эффективными для улучшения надежности краскоструйной печати в промышленной среде.

Смачиватель к рецептуре краски для краскоструйной печати предпочтительно добавляют в количестве в диапазоне от 0,1 до 35% мас. от рецептуры, более предпочтительно от 1 до 30% мае. от рецептуры, а наиболее предпочтительно от 3 до 25% мас. от рецептуры.

Регуляторы значения pH

Водные краски для краскоструйной печати могут содержать по меньшей мере один регулятор значения pH. Подходящие для использования регуляторы значения pH включают NaOH, KOH, NEt3, NH3, HCl, HNO3, H2SO4 и (поли)алканоламины, такие как триэтаноламин и 2-амино-2-метил-1-пропаниол. Предпочтительные регуляторы значения pH представляют собой триэтаноламин, NaOH и H2SO4.

Поверхностно-активные вещества

Одна или несколько водных красок для краскоструйной печати могут содержать по меньшей мере одно поверхностно-активное вещество. Поверхностно-активное вещество (вещества) могут быть анионными, катионными, неионными или цвиттер-ионными и обычно добавляются в совокупном количестве, меньшем, чем 5% мас. в расчете на совокупную массу краски для краскоструйной печати, и, в частности, в общей сложности меньшем, чем 2% мас. в расчете на совокупную массу краски для краскоструйной печати.

Одна или несколько водных красок для краскоструйной печати предпочтительно характеризуются поверхностным натяжением в диапазоне от 18,0 до 45,0 мН/м при 25°C, более предпочтительно поверхностным натяжением в диапазоне от 21,0 до 39,0 мН/м при 25°C.

Поверхностно-активные вещества, подходящие для использования в водных красках для краскоструйной печати, включают соли жирных кислот, соли сложных эфиров высшего спирта, соли алкилбензолсульфоновых кислот, полученные из высшего спирта соли сложных эфиров сульфоянтарной кислоты и соли сложных эфиров фосфорной кислоты (например, додецилбензолсульфонат натрия и диоктилсульфосукцинат натрия), этиленоксидные аддукты высшего спирта, этиленоксидные аддукты алкилфенола, этиленоксидные аддукты жирнокислотного сложного эфира многоатомного спирта и ацетиленгликоль и его этиленоксидные аддукты (например, полиоксиэтиленнонилфениловый простой эфир и продукты SURPYNOL™ 104, 104Н, 440, 465 и TG, доступные в компании AIR PRODUCTS & CHEMICALS INC.).

Предпочтительные поверхностно-активные вещества выбирают из фторсодержащих поверхностно-активных веществ (таких как фторированные углеводороды) и/или силиконовых поверхностно-активных веществ.

Силиконовые поверхностно-активные вещества предпочтительно представляют собой силоксаны, и они могут быть алкоксилированными, модифицированными сложным полиэфиром, модифицированными простым полиэфиром, гидроксифункциональными и модифицированными простым полиэфиром, модифицированными амином, модифицированными эпоксидом и могут представлять собой другие их модификации или комбинации. Предпочтительные силоксаны являются полимерными, например представляют собой полидиметилсилоксаны. Предпочтительные коммерческие силиконовые поверхностно-активные вещества включают продукты BYK™ 333 и BYK™ UV3510 от компании BYK Chemie.

Одно в особенности предпочтительное коммерческое фторсодержащее поверхностно-активное вещество представляет собой продукт Capstone™ FS3100 от компании DU PONT.

Получение красок для краскоструйной печати

Одна или несколько водных красок для краскоструйной печати могут быть получены в результате осаждения или размалывания цветного пигмента в дисперсионной среде в присутствии полимерного диспергатора или просто в результате размешивания самодиспергируемого цветного пигмента в краске.

Смесительная аппаратура может включать работающую под давлением замесочную машину, замесочную машину открытого типа, планетарный смеситель, аппарат-растворитель и универсальный смеситель Dalton. Подходящая для использования размалывающая и диспергирующая аппаратура представляет собой шаровую мельницу, голландер, коллоидную мельницу, высокоскоростной диспергатор, двухвалковую мельницу, бисерную мельницу, аппарат для кондиционирования краски и трехвалковую мельницу. Дисперсии также могут быть получены и с использованием ультразвуковой энергии.

В случае содержания краской для краскоструйной печати более чем одного пигмента цветная краска может быть получена с использованием отдельных дисперсий для каждого пигмента, или в альтернативном варианте при получении дисперсии могут быть перемешаны и совместно размолоты несколько пигментов.

Способ диспергирования может быть осуществлен в непрерывном, периодическом или полупериодическом режиме.

Предпочтительные количества и соотношения ингредиентов продукта помола в мельнице будут варьироваться в широких пределах в зависимости от конкретных материалов и предполагаемых областей применения. Содержимое смеси при размалывании включает продукт помола в мельнице и мелющие среды. Продукт помола в мельнице содержит пигмент, диспергатор и жидкий носитель, такой как вода. У водных красок для краскоструйной печати пигмент в продукте помола в мельнице обычно присутствует в количестве в диапазоне от 1 до 50% мас. при исключении из расчета мелющих сред. Массовое соотношение между пигментом и диспергатором находится в диапазоне от 20:1 до 1:2.

Время размалывания может варьироваться в широких пределах и зависит от выбранных пигмента, механических средств и условий пребывания, начального и желательного конечного размера частиц и тому подобного. В настоящем изобретении могут быть получены дисперсии пигментов, характеризующиеся средним размером частиц, меньшим, чем 100 нм.

После завершения размалывания мелющие среды отделяют от размолотого дисперсного продукта (в форме либо сухой, либо жидкой дисперсии) с использованием обычных методик разделения таким образом, как в результате фильтрования, просеивания через сито и тому подобного. Зачастую сетчатый фильтр встраивают в мельницу, например для бисерной мельницы. Размолотый концентрат пигмента предпочтительно отделяют от мелющих сред в результате фильтрования.

В общем случае цветную краску желательно получить в форме концентрированного продукта помола в мельнице, который впоследствии разбавляют до концентрации, надлежащей для использования в системе краскоструйной печати. Данная методика делает возможным получение из оборудования большего количества пигментированной краски. В случае получения продукта помола в мельнице в растворителе его будут разбавлять водой и необязательно другими растворителями до надлежащей концентрации. В случае его получения в воде его будут разбавлять либо дополнительным количеством воды, либо растворителями, смешиваемыми с водой, до получения продукта помола в мельнице с желательной концентрацией. В результате разбавления краску доводят до вязкости, цвета, цветового тона, плотности насыщения и степени покрытия области печати, желательных для конкретной области применения.

Декоративные поверхности

Декоративные поверхности предпочтительно представляют собой жесткие или гибкие панели, но также могут представлять собой рулоны гибкой подложки. В одном предпочтительном варианте осуществления декоративные панели выбирают из группы, состоящей из кухонных панелей, панелей настила пола, мебельных панелей, потолочных панелей и стеновых панелей.

Декоративная панель (30), проиллюстрированная на фиг. 3 панелью для настила пола, имеющей также соединение в шпунт и гребень (33, 32), предпочтительно включает по меньшей мере сердцевинный слой (31) и декоративный слой (34). В целях защиты цветного узора декоративного слоя (34) от износа поверх декоративного слоя (34) может быть нанесен защитный слой (35). На противоположной стороне сердцевинного слоя (31) также может быть нанесен балансировочный слой (36) для ограничения или предотвращения возможного изгибания декоративной панели (30). Сборку с получением декоративной панели из балансировочного слоя, сердцевинного слоя, декоративного слоя, а предпочтительно также и защитного слоя, предпочтительно проводят в ходе одной и той же обработки с использованием пресса предпочтительно способа DPL (ламината прямого давления).

В одном предпочтительном варианте осуществления декоративных панелей профили гребня и шпунта (33, соответственно, 32 на фиг. 3) выпиливают на боковой стороне отдельных декоративных панелей, что делает возможным их вдвигание друг в друга. Соединение в шпунт и гребень в случае панелей настила пола обеспечивает получение прочной конструкции пола и защищает пол, предотвращая проникновение сырости.

В одном более предпочтительном варианте осуществления декоративные панели включают гребень и шпунт специальной формы (например, 33, соответственно, 32 на фиг. 4), что делает возможным их защелкивание друг в друге. Преимущество этого заключается в легкости сборки, не требующей какого-либо клея. Форма гребня и шипа, необходимая для получения хорошего механического соединения, хорошо известна на современном уровне техники ламинированного напольного покрытия, что также представлено примерами в публикациях ЕР 2280130 A (FLOORING IND), WO 2004/053258 (FLOORING IND), US 2008010937 (VALINGE) и US 6418683 (PERSTORP FLOORING).

Профили гребня и шпунта являются в особенности предпочтительными для панелей настила пола и стеновых панелей, но в случае мебельных панелей такой профиль гребня и шпунта по эстетическим причинам предпочтительно отсутствует у дверец мебели и передних сторон выдвижных ящиков. Однако профиль гребня и шпунта может быть использован для совместного защелкивания других панелей мебели в соответствии с иллюстрацией в публикации US 2013071172 (UNILIN).

Декоративные поверхности, в особенности декоративные панели, могут, кроме того, включать звукопоглощающий слой в соответствии с описанием в публикации US 8196366 (UNILIN).

В одном предпочтительном варианте осуществления декоративной панелью является панель, включающая антистатический слой. Методики придания антистатических свойств декоративным панелям хорошо известны на современном уровне техники декоративных поверхностей, что представлено примером в публикации ЕР 1567334 A (FLOORING IND).

Верхнюю поверхность декоративной поверхности, то есть по меньшей мере защитный слой, предпочтительно снабжают рельефом, согласующимся с цветным узором, таким как, например, текстура древесины, трещины и орехи в отпечатке на дереве. Методики тиснения для осуществления такого рельефа хорошо известны и описываются, например, в публикациях ЕР 1290290 A (FLOORING IND), US 2006144004 (UNILIN), ЕР 1711353 A (FLOORING IND) и US 2010192793 (FLOORING IND).

В одном предпочтительном варианте осуществления декоративные панели изготавливают в форме прямоугольных продолговатых планок. Их размеры могут значительно варьироваться. Предпочтительно панели имеют длину, превосходящую 1 метр, и ширину, превосходящую 0,1 метра, например панели могут иметь приблизительно 1,3 метра в длину и приблизительно 0,15 метра в ширину. В соответствии с одним специальным вариантом осуществления длина панелей превосходит 2 метра, при этом ширина предпочтительно составляет приблизительно 0,2 метра и более. Печать для таких панелей предпочтительно не включает повторов.

Сердцевинные слои

Сердцевинный слой предпочтительно изготавливают из материалов на древесной основе, таких как древесноопилочная плита, плиты MDF или HDF (древесноволокнистая плита средней плотности или древесноволокнистая плита высокой плотности), ориентированно-стружечная плита (OSB) и тому подобное. Также могут быть использованы плиты из синтетического материала или плиты, затвердевшие под действием воды, такие как цементно-стружечные плиты. В одном в особенности предпочтительном варианте осуществления сердцевинный слой представляет собой плиту MDF или HDF.

Сердцевинный слой также может быть собран по меньшей мере из множества листов бумаги или листов других носителей, импрегнированных термоотверждающейся смолой, в соответствии с описанием в публикации WO 2013/050910 (UNILIN). Предпочтительные листы бумаги включают так называемую крафт-бумагу, полученную с использованием способа химической обработки волокнистой массы, также известного под наименованием крафт-процесса, например в соответствии с описанием в публикации US 4952277 (BET PAPERCHEM).

В еще одном предпочтительном варианте осуществления сердцевинный слой представляет собой материал плиты, образованный по существу из древесных волокон, которые связывают с использованием поликонденсационного клея, где поликонденсационный клей образует от 5 до 20 массовых процентов материала плиты, а древесные волокна получают по меньшей мере на 40 массовых процентов из древесины вторичного использования. Подходящие для использования примеры описываются в публикации ЕР 2374588 A (UNILIN).

Вместо сердцевинного слоя на древесной основе также может быть использован и синтетический сердцевинный слой, такой как те варианты, которые описываются в публикации US 2013062006 (FLOORING IND). В одном предпочтительном варианте осуществления сердцевинный слой содержит вспененный синтетический материал, такой как вспененный полиэтилен или вспененный поливинилхлорид.

Другие предпочтительные сердцевинные слои и их изготовление описываются в публикациях US 2011311806 (UNILIN) и US 6773799 (DECORATIVE SURFACES).

Толщина сердцевинного слоя предпочтительно находится в диапазоне от 2 до 12 мм, более предпочтительно от 5 до 10 мм.

Бумажные подложки

Декоративный слой, а предпочтительно в случае присутствия таковых также и защитный слой и/или балансировочный слой включают бумагу в качестве подложки.

Бумага предпочтительно имеет массу, меньшую, чем 150 г/м2, поскольку более тяжелые листы бумаги трудно полностью импрегнировать термоотверждающейся смолой по всей их толщине. Предпочтительно упомянутый слой бумаги характеризуется массой бумаги, то есть без учета смолы, предусмотренной на ней, в диапазоне от 50 до 100 г/м2, а возможно, вплоть до 130 г/м2. Масса бумаги не может быть чрезмерно большой, поскольку тогда было бы чрезмерно большим количество смолы, требуемое для достаточного импрегнирования бумаги, и надежная дальнейшая переработка бумаги с отпечатком в операции прессования становится трудно осуществимой.

Предпочтительно листы бумаги характеризуются пористостью в соответствии с методом Герли (DIN 53120) в диапазоне от 8 до 20 секунд. Такая пористость даже для тяжелого листа при более чем 150 г/м2 делает возможным легкое импрегнирование относительно большим количеством смолы.

Подходящие для использования листы бумаги, характеризующиеся высокой пористостью, и их изготовление также описываются в публикации US 6709764 (ARJO WIGGINS).

Бумага для декоративного слоя предпочтительно является белой бумагой и может содержать один или несколько отбеливателей, таких как диоксид титана, карбонат кальция и тому подобное. Присутствие отбеливателя способствует маскированию различий цвета на сердцевинном слое, которые могут вызвать появление нежелательных цветовых эффектов на цветном узоре.

В альтернативном варианте бумагой для декоративного слоя предпочтительно является окрашенная в объеме бумага, содержащая один или несколько цветных красителей и/или цветных пигментов. Помимо маскирования различий цвета на сердцевинном слое использование окрашенной бумаги приводит к уменьшению количества краски для краскоструйной печати, требуемого для печати цветного узора. Например, для печати мотива древесины в качестве цветного узора может быть использована светло-коричневая или серая бумага в целях уменьшения требуемого количества краски для краскоструйной печати.

В одном предпочтительном варианте осуществления для коричневатой окрашенной бумаги в декоративном слое используют неотбеленную крафт-бумагу. Крафт-бумага характеризуется низким уровнем содержания лигнина, что в результате приводит к получению высокого предела прочности при растяжении. Один предпочтительный тип крафт-бумаги представляет собой впитывающую крафт-бумагу в диапазоне от 40 до 135 г/м2, характеризующуюся высокой пористостью и полученную из характеризующейся низким числом каппа чистой лиственной крафт-целлюлозы, обладающей хорошей однородностью.

В случае включения в защитный слой бумаги будут использовать бумагу, которая становится прозрачной или полупрозрачной после импрегнирования смолой таким образом, что может стать видимым цветной узор на декоративном слое.

Вышеупомянутые разновидности бумаги также могут быть использованы и в балансировочном слое.

Как это было установлено в настоящем изобретении, для получения хорошего качества изображения не требовалось какого-либо специального краскоприемного слоя или вещества. Таким образом, бумага предпочтительно свободна от любого отдельного краскоприемного слоя при печати.

Ради ясности следует сказать, что, как это должно быть понятно, разновидности бумаги с нанесенным покрытием из смолы, так называемые разновидности бумаги RC, не являются разновидностями бумаги, импрегнированными термоотверждающейся смолой, из способа изготовления по изобретению. Разновидности бумаги RC, использующиеся при водной краскоструйной печати для жилых/нежилых помещений, состоят из пористой бумажной сердцевины, свободной от смолы. Разновидности бумаги RC только на своей поверхности имеют покрытие из смолы, обычно покрытие из полиэтиленовой или полипропиленовой смолы, при наличии на нем одного или нескольких краскоприемных слоев, обычно содержащих гидрофильный полимер, подобный поливиниловому спирту, и необязательно пористые пигменты, подобные пирогенному диоксиду кремния. Такие разновидности бумаги RC характеризуются низкой проницаемостью для термоотверждающейся смолы, что приводит к неоднородному впитыванию смолы и более высокому риску отслаивания после прессования.

Термоотверждающиеся смолы

Термоотверждающуюся смолу предпочтительно выбирают из группы, состоящей из смол на меламиноформальдегидной основе, смол на мочевиноформальдегидной основе и смол на фенолоформальдегидной основе.

Другие смолы, подходящие для использования при импрегнировании бумаги, перечисляются в параграфе [0028] из публикации ЕР 2274485 A (HUELSTA).

Наиболее предпочтительно термоотверждающейся смолой является смола на меламиноформальдегидной основе, зачастую на современном уровне техники просто называемая «меламиновой смолой (смолой на меламиновой основе)».

Меламиноформальдегидная смола предпочтительно характеризуется соотношением между формальдегидом и меламином в диапазоне от 1,4 до 2. Такой смолой на меламиновой основе является смола, которая подвергается поликонденсации при воздействии тепла в операции прессования. Реакция поликонденсации приводит к образованию воды в качестве побочного продукта. Настоящее изобретение представляет интерес в особенности именно для данных типов термоотверждающихся смол, а именно термоотверждающихся смол, образующих воду в качестве побочного продукта. Образующаяся вода, а также любые остатки воды в термоотверждающейся смоле до прессования должны в значительной степени покинуть слой затвердевшей смолы до возникновения их захвата и стимулирования ими появления потерь прозрачности затвердевшего слоя. Доступный слой краски может воспрепятствовать диффузии пузырьков пара к поверхности, однако настоящее изобретение предлагает меры по ограничению такого воспрепятствования.

Бумагу предпочтительно снабжают количеством термоотверждающейся смолы, равным величине в диапазоне от 40 до 250% массы сухого вещества смолы в сопоставлении с массой бумаги. Как это продемонстрировали эксперименты, данный диапазон нанесенной смолы обеспечивает достаточное импрегнирование бумаги, что в значительной степени позволяет избегать расщепления, и что в большой степени стабилизирует размер бумаги.

Бумагу предпочтительно снабжают таким количеством термоотверждающейся смолы, чтобы смолой была насыщена по меньшей мере бумажная сердцевина. Такое насыщение может быть достигнуто при снабжении количеством смолы, которое соответствует массе бумаги с кратностью, составляющей по меньшей мере 1,5 или по меньшей мере 2. Предпочтительно бумагу сначала полностью импрегнируют или насыщают, а после этого по меньшей мере на ее стороне, подвергаемой печати, смолу частично удаляют.

Предпочтительно смола, предусмотренная на упомянутой бумаге, во время печати находится на стадии В. Такая стадия В имеет место тогда, когда термоотверждающаяся смола является не полностью сшитой.

Предпочтительно смола, предусматриваемая на упомянутой бумаге, во время печати характеризуется относительной влажностью, меньшей чем 15%, а еще лучше 10% мас. и менее.

Предпочтительно стадия снабжения упомянутой бумаги термоотверждающейся смолой включает нанесение на бумагу смеси из воды и смолы. Нанесение смеси может включать погружение бумаги в ванну смеси и/или распыление или разбрызгивание смеси. Предпочтительно смолу подают дозированным образом, например с использованием одного или нескольких отжимных валков и/или ракельных ножей для задания количества смолы, добавляемого к слою бумаги.

Способы импрегнирования бумажной подложки смолой хорошо известны на современном уровне техники, что представлено примерами в публикациях WO 2012/126816 (VITS) и ЕР 966641 A (VITS).

Уровень содержания сухого вещества смолы в смеси из воды и смолы для импрегнирования зависит от типа смолы. Водный раствор, содержащий фенолоформальдегидную смолу, предпочтительно характеризуется уровнем содержания сухого вещества смолы, составляющим приблизительно 30% мас., в то время как водный раствор, содержащий меламиноформальдегидную смолу, предпочтительно характеризуется уровнем содержания сухого вещества смолы, составляющим приблизительно 60% мас. Способы импрегнирования такими растворами описываются, например, в публикации US 6773799 (DECORATIVE SURFACES).

Бумагу предпочтительно импрегнируют смесями, известными из публикаций US 4109043 (FORMICA CORP) и US 4112169 (FORMICA CORP), и, таким образом, она предпочтительно содержит наряду с меламиноформальдегидной смолой также и полиуретановую смолу и/или акриловую смолу.

Смесь, содержащая термоотверждающуюся смолу, может, кроме того, содержать добавки, такие как окрашивающие вещества, поверхностно-активные ингредиенты, биоциды, антистатики, твердые частицы для придания износостойкости, эластомеры, УФ-поглотители, органические растворители, кислоты, основания и тому подобное.

Преимущество добавления окрашивающего вещества к смеси, содержащей термоотверждающуюся смолу, заключается в том, что для изготовления декоративного слоя может быть использован один тип белой бумаги, что, тем самым, приводит к уменьшению запаса бумаги для предприятия по производству декоративного ламината. Использование окрашенной бумаги, как это уже описывалось выше, для уменьшения количества краски, требуемого для печати мотива древесины, в данном случае осуществляют с использованием белой бумаги, окрашиваемой в результате импрегнирования коричневатой термоотверждающейся смолой. Последний вариант делает возможным лучшее регулирование количества коричневого цвета, требуемого для определенных мотивов древесины.

В термоотверждающейся смоле могут быть использованы антистатики. Однако предпочтительно в смоле отсутствуют антистатики, подобные NaCl и KCl, частицам углерода и частицам металлов, поскольку зачастую им свойственны нежелательные побочные эффекты, такие как пониженная водостойкость или пониженная прозрачность. Другие подходящие для использования антистатики описываются в публикации ЕР 1567334 A (FLOORING IND).

Твердые частицы для придания износостойкости предпочтительно включают в защитный слой.

Декоративные слои

Декоративный слой включает бумагу, импрегнированную термоотверждающейся смолой, и цветной узор, отпечатанный на ней с использованием краскоструйной печати. В собранной декоративной панели цветной узор располагается на бумаге, импрегнированной смолой, на стороне, противоположной стороне, обращенной лицевой поверхностью к сердцевинному слою.

В одном варианте осуществления перед проведением печати цветного узора или по меньшей мере его части бумагу снабжали смолой. Данная мера улучшает стабильность бумаги. В таких случаях по меньшей мере перед проведением краскоструйной печати имеет место по меньшей мере часть расширения или усадки вследствие наличия смолы. Предпочтительно перед проведением краскоструйной печати бумагу, снабженную смолой, высушивают, например, до остаточной влажности, составляющей 10% и менее. В данном случае наиболее важную часть расширения или усадки слоя бумаги нейтрализуют. Преимущество наличия данной геометрической стабильности размеров в особенности наблюдается в тех случаях, в которых, как и в публикации ЕР 1290290 A (FLOORING IND), желательным является соответствие между рельефом и отпечатанным декором.

Декоративная панель, подобная панели настила пола, имеет на одной стороне сердцевинного слоя декоративный слой и балансировочный слой на другой стороне сердцевинного слоя. Однако декоративный слой может быть нанесен и на обе стороны сердцевинного слоя. Последний вариант будет в особенности желательным в случае панелей ламинатов для мебели. В таком случае предпочтительно защитный слой наносят также на оба декоративных слоя, присутствующих на обеих сторонах сердцевинного слоя.

Цветные узоры

Цветной узор получают путем разбрызгивания и высушивания одной или нескольких водных красок для краскоструйной печати. На содержание цветного узора никаких реальных ограничений не накладывается. Цветной узор также может включать информацию, такую как текст, стрелки, логотипы и тому подобное. Преимущество краскоструйной печати заключается в возможности печати такой информации мелкой серией при отсутствии избыточных затрат, в противоположность глубокой печати.

В одном предпочтительном варианте осуществления цветной узор представляет собой воспроизведение древесины или воспроизведение камня, но им также может быть и фантазийный или креативный узор, такой как карта древнего мира или геометрический узор или даже одноцветный вариант для изготовления, например, пола, состоящего из черных и красных плиток, или одноцветной дверцы мебели.

Одно преимущество печати цветного узора древесины заключается в возможности изготовления пола, имитирующего помимо дуба, сосны и бука также и очень дорогостоящую древесину, подобную черному ореху, которая обычно недоступна для декорирования жилища.

Одно преимущество печати цветного узора камня заключается в возможности изготовления пола, который представляет собой точную имитацию каменного пола, но при отсутствии ощущения холода при хождении по нему босиком.

Защитные слои

Предпочтительно после проведения печати поверх отпечатанного узора, наносят дополнительный слой смолы - защитный слой, например в виде верхнего слоя, то есть носитель, снабженный смолой, или жидкое покрытие, предпочтительно во время укладки слоя декора на подложке либо при свободной укладке, либо при уже соединении или прикреплении к нему.

В одном предпочтительном варианте осуществления носитель верхнего слоя представляет собой бумагу, импрегнированную термоотверждающейся смолой, которая становится прозрачной или полупрозрачной после горячего прессования в способе DPL.

Один предпочтительный способ изготовления такого верхнего слоя описывается в публикации US 2009208646 (DEKOR-KUNSTSTOFFE).

Жидкое покрытие предпочтительно содержит термоотверждающуюся смолу, но также может представлять собой и другой тип жидкости, такой как лак, отверждаемый под действием ультрафиолетового излучения или электронного пучка.

В одном в особенности предпочтительном варианте осуществления жидкое покрытие включает меламиновую смолу и твердые частицы, подобные корунду.

Защитным слоем предпочтительно является самый крайний слой, но в еще одном варианте осуществления в виде покрытия на защитный слой может быть нанесен термопластический или эластомерный поверхностный слой, предпочтительно из чистого термопластического или эластомерного материала. В последнем варианте предпочтительно слой на основе термопластического или эластомерного материала также наносят и на другую сторону сердцевинного слоя.

Примеры жидких меламиновых покрытий представлены в публикациях DE 19725289 С (ITT MFG ENTERPRISES) и US 3173804 (RENKL PAIDIWERK).

Жидкое покрытие может включать твердые частицы, предпочтительно прозрачные твердые частицы. Жидкие покрытия, подходящие для использования при защите от износа и включающие твердые частицы, и способы изготовления такого защитного слоя описываются в публикациях US 2011300372 (СТ FOR ABRASIVES AND REFRACTORIES) и US 8410209 (CT FOR ABRASIVES AND REFRACTORIES).

Прозрачность, а также цвет защитного слоя можно регулировать твердыми частицами в случае содержания ими одного или множества представителей, выбираемых из оксидов, оксидов-нитридов или смешанных оксидов элементов из группы элементов Li, Na, K, Ca, Mg, Ba, Sr, Zn, Al, Si, Ti, Nb, La, Y, Ce или B.

Совокупное количество твердых частиц и частиц прозрачного твердого материала обычно находится в диапазоне от 5% (об.) до 70% (об.) в расчете на совокупный объем жидкого покрытия. Совокупное количество твердых частиц находится в диапазоне от 1 г/м2 до 100 г/м2, предпочтительно от 2 г/м2 до 50 г/м2.

В случае включения в защитный слой бумаги в качестве листа носителя для термоотверждающейся смолы твердые частицы, такие как частицы оксида алюминия, предпочтительно, будут включаться в бумагу или наноситься на нее. Предпочтительными твердыми частицами являются керамические или минеральные частицы, выбираемые из группы оксида алюминия, карбида кремния, диоксида кремния, нитрида кремния, карбида вольфрама, карбида бора и диоксида титана или из любых других оксида металла, карбида металла, нитрида металла или карбонитрида металла. Наиболее предпочтительные твердые частицы представляют собой корунд и так называемую сиалоновую керамику. В принципе может быть использован широкий ассортимент частиц. Само собой разумеется, что также может быть нанесена и любая смесь из вышеупомянутых твердых частиц.

В одном альтернативном варианте осуществления защитного слоя, включающего бумагу в качестве листа носителя для термоотверждающейся смолы, краскоструйную печать проводят на импрегнированной термоотверждающейся смолой бумаге защитного слоя. После этого другая бумажная подложка, содержащая отбеливатель, такой как диоксид титана, может быть использована просто для маскирования поверхностных дефектов сердцевинного слоя.

Количество твердых частиц в защитном слое может быть определено в зависимости от желательной износостойкости, предпочтительно с использованием так называемого испытания Тэйбера в соответствии с определением в документе EN 13329, а также с описанием в публикациях WO 2013/050910 A (UNILIN) и US 8410209 (СТ FOR ABRASIVES AND REFRACTOR).

Предпочтительными являются твердые частицы, характеризующиеся средним размером частиц в диапазоне от 1 до 200 мкм. Предпочтительно поверх отпечатанного узора наносят количество таких частиц в диапазоне от 1 до 40 г/м2. Количество, меньшее чем 20 г/м2, может оказаться достаточным для пониженных уровней качества.

В случае включения в защитный слой бумаги она предпочтительно будет характеризоваться массой бумаги в диапазоне от 10 до 50 г/м2. Такую бумагу зачастую также описывают как так называемый верхний слой, обычно использующийся в панелях ламинатов. Предпочтительные способы изготовления такого верхнего слоя описываются в публикации WO 2007/144718 (FLOORING IND).