Предполагаемое изобретение относится к контрольно-измерительной технике и может быть использовано для постоянного измерения усилий в различных резьбовых соединениях строительных элементов и конструкций. Может быть применено на электростанциях (ГЭС, ТЭС, АЭС и др.), являющихся промышленно опасными объектами и имеющих важное стратегическое значение.

Известен «Датчик силы тензометрический» по патенту на полезную модель RU 78311 от 20.11.2008 г., МПК G01L 1/22 - [1], содержащий выполненные за одно целое в форме тела вращения кольцевой опорный элемент, расположенный внутри него силовводящий цилиндрический элемент и соединяющий их упругий элемент в виде кольцевой мембраны, на внутреннюю поверхность которой наклеены четыре тензорезистора, соединенные в электрический мост с токоподводящими и измерительными выводами. В полости опорного элемента расположена примыкающая к тензорезисторам двусторонняя печатная плата в виде выполненной из электроизоляционного материала кольцеобразной пластины, на внутреннюю поверхность которой нанесены электропроводящая полоска в виде разрезного кольца с зазором между его концами и электрически соединенная с ней контактная площадка, диаметрально расположенная относительно указанного зазора, а на внешнюю поверхность указанной кольцеобразной пластины нанесены параллельно электропроводящей полоске в виде разрезного кольца равные с ней по ширине четыре дугообразные электропроводящие полоски с расположенными на их концах контактными площадками, к которым подсоединены выводы тензорезисторов.

Недостатком известного аналога [1] является то, что в нем нет компенсации измерений неравномерности распределения механических напряжений (деформаций), а сама конструкция допускает неравномерность нагружения расположенных в нем тензорезисторов, что приведет к большим погрешностям измерений.

Известен контроль усилия затяжки резьбового соединения измерением радиальной деформации элемента, например гайки, при ее затяжке (завинчивании) по «Способу контроля усилия затяжки резьбовых соединений», патент RU 2401423 от 10.10.2010 г., МПК G01L 5/24 - [2], согласно которому резьбовое соединение подвергают испытанию, для чего фиксируют болт, далее нагружают болт осевой силой и фиксируют величину контролируемого параметра, соответствующую усилию затяжки при нагружении болта полной рабочей нагрузкой. Затяжку резьбового соединения при сборке изделий выполняют до достижения этой величины контролируемого параметра. Контроль усилия затяжки при испытании осуществляют по радиальной деформации гайки выборочных образцов из партии резьбовых соединений, которую фиксируют с помощью датчика радиальной деформации. Затяжку последующих резьбовых соединений этой партии при сборке изделий выполняют до достижения радиальной деформации гайки величины, равной величине, полученной при испытании выборочных образцов в момент полного нагружения болта, соответствующего заданному напряжению затяжки. В качестве устройства для осевого нагружения и измерительного прибора для регистрации осевого нагружения используют разрывную испытательную машину. Датчик измерения радиальной деформации устанавливают при испытании образцов и при сборке резьбовых соединений в непосредственной близости от опорного торца гайки.

Недостатком известного аналога [2] является то, что контролируют не каждое изделие, а только выборочные образцы из партии резьбовых соединений и проводят испытания в лабораторных условиях, которые сильно отличаются от условий эксплуатации. При этом не осуществляют постоянный контроль каждого резьбового соединения, от которых сильно зависит вероятность аварийных ситуаций в строительных элементах и конструкциях сооружений, являющихся промышленно опасными объектами и имеющих важное стратегическое значение.

Известен «Датчик радиальной деформации» по патенту на полезную модель RU 90893 от 20.01.2010 г., МПК G01B 7/16 - [3], содержащий упругое кольцо, опору для измеряемого изделия, закрепленную на внутренней поверхности упругого кольца, регулировочный винт для крепления датчика на измеряемом изделии и установки нуля измерительной системы, тензорезисторы, наклеенные напротив друг друга на внутренней и внешней поверхностях упругого кольца. Упругое кольцо выполнено с переменным сечением, при этом опора для измеряемого изделия и регулировочный винт расположены друг напротив друга в местах наибольшего поперечного сечения упругого кольца, а тензорезисторы наклеены на поверхности в местах с наименьшим сечением упругого кольца. При этом упругое кольцо может быть выполнено литьем, а датчик содержать две пары тензорезисторов, установленных на упругом кольце друг напротив друга в местах наименьшего сечения, а опора для измеряемого изделия может быть выполнена в виде трехгранной призмы.

Недостатком известного аналога [3] является то, что конструкция датчика сложна, требует особенной осторожности при затяжке резьбового соединения, а также дополнительной защиты при его эксплуатации. При осуществлении постоянного контроля усилия затяжки резьбового соединения не учитываются неравномерности нагружения деталей и практически применение аналога [3] трудноосуществимо. Кроме того, крепление тензорезисторов на упругое кольцо возможно в основном только при помощи клеевого соединения, которое при постоянных усилиях на резьбовое соединения будет релаксировать, то есть течь, и, следовательно, искажать значение измеряемого усилия.

Известен ГОСТ 13438-68* «Шайбы сферические для станочных приспособлений» стр.3 (Приложение 1) - [4], по которому для центровки и равномерной передачи усилия на головку болта (или гайку шпильки) и исключения его (ее) изгиба используют сферические или конические шайбы с подкладными (или накладными) шайбами. При этом сферические (конические) шайбы при приложении к ним усилий также равномерно деформируются, однако применение таких шайб с их равномерной деформацией не известно для применения при измерении усилий затяжки резьбового соединения и при постоянном контроле усилий этой затяжки.

Известно «Устройство для измерения силы натяжения каната» по патенту на полезную модель RU 8517 от 27.08.2005 г., МПК G01L 5/04 - [5], содержащее силоизмерительный тензорезисторный консольный датчик, в проходных отверстиях корпуса которого установлены две направляющие опоры, равноудаленные от расположенной между ними центральной опоры, ограничивающей ход прижимного упора, соединенного стяжными болтами и гайками, установленными через тарельчатые шайбы, с планкой, крепящей на корпусе центральную опору, причем центральная опора имеет меньшую высоту, чем направляющие опоры, и все опоры и прижимной упор спрофилированы по диаметру каната. При затягивании гаек через тарельчатые шайбы, нормирующие усилие зажима каната, стяжные винты тянут прижимной упор, который прогибает канат на некоторую величину, составляющую разность между высотой опор. Прогиб каната нагружает одну из опор с усилием, равным составляющей силы натяжения в направлении оси опоры. Это усилие измеряется тензодатчиком.

Однако тарельчатые (сферические) шайбы в аналоге [5] используются для выравнивания усилий при плавном регулировании показаний тензорезисторного консольного датчика и выполняют второстепенные, вспомогательные функции.

Известен «Комплект для извлечения радиоактивных сборок из реактора» по свидетельству на полезную модель RU8517 от 16.11.1998 г., МПК G21С 19/26, G21C 19/33 - [6], включающий грузоподъемный механизм с полиспастом и передвижную тележку с закрепленным на ней посредством фланца уравнительным блоком, который снабжен силоизмерительной шайбой, закрепленной на его фланце, а силоизмерительная шайба снабжена тензометрами, равномерно расположенными по периметру фланца и образующими два независимых измерительных моста.

Недостатком известного аналога [6] является то, что в конструкции силоизмерительной шайбы использовано дискретное распределение тензометров, используемых для компенсации ее неравномерного деформируемого состояния. При этом нет самоцентрирования силоизмерительной шайбы для ее равномерного нагружения. Наличие множества дискретно распределенных тензометров в силоизмерительной шайбе усложняет конструкцию, повышает ее стоимость и снижает надежность. Клеевое крепление тензорезисторов на силоизмерительной шайбе при постоянных усилиях на резьбовые соединения и особенно при воздействии высоких температур будет релаксировать, что со временем будет приводить к увеличению погрешности измерений.

Известно «Силоизмерительное устройство» по патенту RU 2410655 от 27.01.2011 г., МПК G01L1/00 - [7], содержащее навинченную на резьбу стержня гайку, расположенную под гайкой плоскую накладную шайбу и расположенную под ней плоскую силоизмерительную шайбу из нержавеющей стали с чувствительными элементами в виде двух резонаторов на поверхностных акустических волнах. Силоизмерительная шайба расположена на стопорном элементе из эластичного материала, расположенном в подкладной шайбе с буртом и фигурными вырезами.

Основным недостатком аналога [7] является то, что крепление чувствительных элементов (в виде двух резонаторов на поверхностных акустических волнах и малых геометрических размеров) к нержавеющей стали возможно в основном только при помощи клеевого соединения или низкотемпературного припоя, которые при постоянных нагрузках (усилиях) на резьбовое соединение будут релаксировать, то есть течь, и, следовательно, искажать значение усилия. То есть со временем погрешность измерений усилия в резьбовом соединении будет только увеличиваться. Кроме того, при затяжке резьбового соединения стопорный эластичный материал будет подниматься вдоль внешней цилиндрической поверхности силоизмерительной шайбы и по бурту подкладной шайбы для фиксации гайки, и при этом обрывать провода от двух резонаторов на поверхностных акустических волнах к их антеннам, расположенным вне резьбового соединения. Это существенно снижает надежность устройства в целом. Эластичный стопорный материал, находящийся под силоизмерительной шайбой в свою очередь будет демпфировать, искажать измеряемую величину усилия в резьбовом соединении, а со временем будет стареть и изменять свои свойства.

Также из патентных источников известен «Датчик крутящего момента с телеметрической системой» по патенту EP 2113758 (A2) от 04.11.2009 г., МПК G01D 5/20, G01L3/14 - [8], содержащий два фланца, соединенных между собой упругим элементом с наклеенными на него тензорезисторами, причем показания от тензорезисторов передаются к внешнему считывающему устройству при помощи телеметрической антенны, которая представляет собой обмотку, намотанную и жестко закрепленную на внешней цилиндрической поверхности одного из фланцев.

Однако аналог [8] не может быть использован для измерения осевого усилия нагрузки, а обмотка, намотанная и жестко закрепленная на внешней цилиндрической поверхности одного из фланцев, используется как телеметрическая антенна, а не для измерения усилия в резьбовом соединении, как в заявляемом устройстве.

Прототипом заявляемого технического решения является: «Силоизмерительный датчик» по заявке на изобретение РФ №201142957/28 (064375) от 24.10.2011 г., МПК8 G01L 1/00, G01L 1/04, G01L 1/22 - [9], содержащий подкладную вогнутую и накладную выпуклую шайбы со сферической поверхностью сопряжения между ними, на внешней цилиндрической поверхности подкладной шайбы жестко установлен чувствительный элемент в виде обмотки тензорезистора, работающий на растяжение, причем внутренний диаметр накладной шайбы больше на 5-10% внутреннего диаметра подкладной силоизмерительной шайбы.

Прототип [9] решает вышеприведенные недостатки аналогов [1, 2, 3, 4, 5, 6 и 7], а именно:

- создания надежного силоизмерительного датчика с повышенной длительностью эксплуатации;

- сведения к минимуму релаксационных свойств клеевого соединения крепления измерительного тензорезистора;

- достижения равномерного распределения нагруженного состояния силоизмерительного элемента (силоизмерительной шайбы) путем его самоцентрирования при приложении осевой нагрузки;

- повышения точности измерения силоизмерительного датчика при упрощении его конструкции.

Однако основным недостатком прототипа [9] является то, что в нем для измерения используется только один рабочий элемент силоизмерительного датчика, а именно подкладная шайба (работающая при нагрузке на радиальное растяжение) с намотанной и жестко закрепленной на ее внешней поверхности обмоткой тензорезистора. Деформация второго рабочего элемента - накладной шайбы, которая при приложении нагрузки работает на радиальное сжатие не учитывается, что сильно снижает функциональные возможности прототипа, а именно его чувствительность и точность измерения.

Для повышения чувствительности и точности силоизмерительного датчика предлагается дополнительно измерять величину радиального сжатия накладной шайбы при помощи тензорезистора, работающего на сжатие, и по показаниям обеих тензорезисторов вычислять дифференциальную разницу измерительных сигналов.

Таким образом, (сущность изобретения) для повышения чувствительности и точности силоизмерительного датчика, содержащего подкладную вогнутую и накладную выпуклую шайбы со сферической поверхностью сопряжения между ними, чувствительный элемент в виде обмотки тензорезистора, работающего на растяжение и жестко установленного на внешней цилиндрической поверхности подкладной шайбы, накладная шайба дополнительно снабжена вторым чувствительным элементом в виде обмотки тензорезистора, работающим на сжатие. При этом обмотка второго чувствительного тензорезистора (намотанного с натягом) жестко закреплена на внешней цилиндрической поверхности накладной шайбы. Накладная шайба на своей плоской поверхности может иметь выточку прямоугольного сечения, в которой на ее внутренней цилиндрической поверхности (выточки) жестко закреплена (также предварительно намотанная с натягом) обмотка второго чувствительного тензорезистора. Выточка с обмоткой второго чувствительного тензорезистора заполнена упругим компаундом, коэффициенты упругости и температурного расширения которого близки к коэффициентам упругости и температурного расширения материала накладной шайбы. При этом между внутренней цилиндрической поверхностью выточки и обмоткой второго чувствительного тензорезистора может быть расположено промежуточное кольцо прямоугольного сечения из материала накладной шайбы, на котором намотана с натягом и жестко закреплена обмотка второго чувствительного тензорезистора. Обмотки тензорезисторов подкладной и накладной шайб могут быть соединены в измерительную мостовую схему.

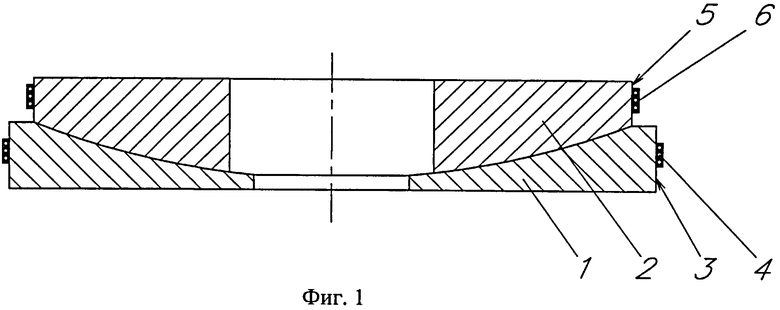

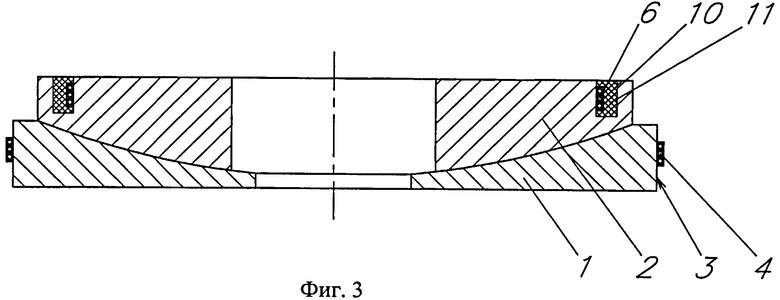

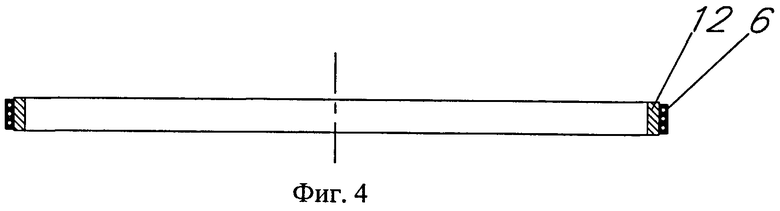

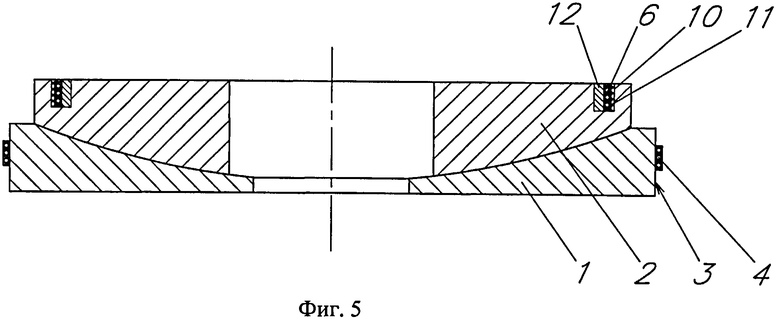

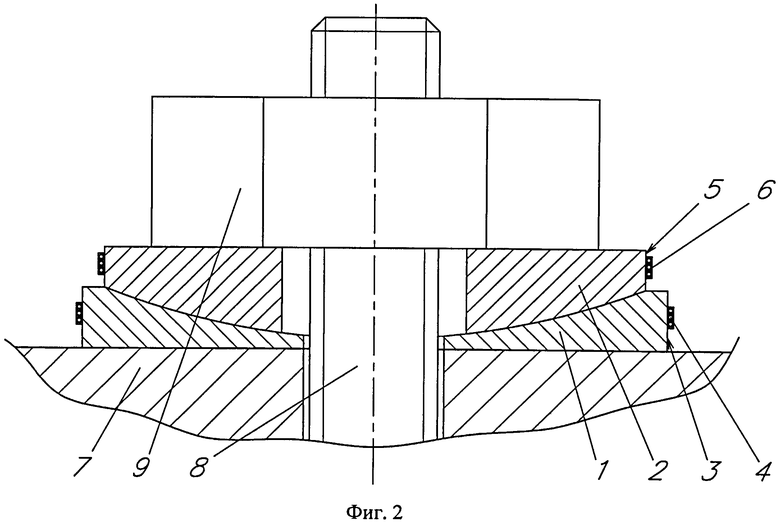

На фиг.1 представлен разрез заявляемого силоизмерительного датчика. На фиг.2 - расположение силоизмерительного датчика при измерении усилия в резьбовом соединении. На фиг.3 - разрез силоизмерительного датчика в варианте с выполненной в накладной шайбе выточкой прямоугольного сечения, в которой находится обмотка тензорезистора в компаунде. На фиг.4 - разрез силоизмерительного датчика в варианте, аналогичном по фиг.3, но с обмоткой тензорезистора, расположенной на промежуточном кольце прямоугольного сечения, выполненном из материала накладной шайбы.

Силоизмерительный датчик содержит подкладную шайбу 1 с одной плоской и другой сферической вогнутой поверхностями и накладную шайбу 2 с одной ответной сферической выпуклой и другой плоской поверхностями. При приложении нагрузки к устройству вследствие взаимодействия по сферической поверхности подкладная шайба будет расширяться, а накладная шайба будет сжиматься, и, соответственно внешний цилиндрический диаметр подкладной шайбы будет увеличиваться, а накладной шайбы уменьшаться. На внешней цилиндрической поверхности 3 подкладной шайбы 1 при помощи клеевого соединения жестко присоединена обмотка 4 первого измерительного тензорезистора, работающего на растяжение. Дополнительно накладная шайба 2 на своей внешней цилиндрической поверхности 5 содержит жестко присоединенную при помощи клеевого соединения обмотку 6 второго измерительного тензорезистора, работающего на сжатие. Обмотка 6 второго измерительного тензорезистора первоначально намотана с натягом и при уменьшении внешнего диаметра цилиндрической поверхности 5 накладной шайбы 2 будет сжиматься в пределах (своих) упругих деформаций и таким образом работать на сжатие.

Силоизмерительный датчик (см. фиг.2) расположен на соединяемой детали 7 на резьбовом стержне 8 (шпильке или болте) и прижат к соединяемой детали 7 при помощи гайки 9. Выполнение поверхности сопряжения сферической между подкладной (сферически вогнутой) шайбой 1 и накладной (сферически выпуклой) шайбой 2 позволяет при приложении усилия затяжки резьбового соединения дополнительно двум шайбам 1 и 2 самоцентрироваться и постоянно работать в условиях равномерно деформированного состояния. При этом обмотки тензорезисторов 4 и 6 соответственно подкладной 1 и накладной 2 шайб могут быть соединены в измерительную мостовую схему для получения дифференцированного измерительного электрического сигнала, что существенно повышает чувствительность и точность устройства - силоизмерительного датчика. Самоцентрирование шайб 1 и 2 при приложении нагрузки к устройству позволяет не только точно снимать показания усилия затяжки резьбового соединения из обмоток 4 и 6 измерительных тензорезисторов, но и обеспечить равномерную передачу усилия на гайку (или головку болта) и не допустить изгибов резьбового стержня 8, что дополнительно повышает надежность резьбового соединения. Так же, как и в прототипе [9], выполнение, но уже двух измерительных, чувствительных к нагрузкам тензорезисторов в виде обмоток 4 и 6 существенно затруднит релаксационные свойства клеевого соединения и тем самым повысит надежность силоизмерительного датчика и длительность его эксплуатации. Крепление термокомпенсационных тензорезисторов на подкладной 1 и накладной шайбах 2 может быть выполнено известными способами на любой свободной поверхности и поэтому они на фиг.1 и фиг.2 не показаны. Снятие показаний с двух тензорезисторов 4 и 6 силоизмерительного датчика также может быть осуществлено различными известными способами.

Накладная шайба 2 на своей плоской поверхности (см. фиг.3) может иметь выточку прямоугольного сечения 9, в которой на ее внутренней цилиндрической поверхности жестко закреплена обмотка 6 второго чувствительного тензорезистора (вместо внешней цилиндрической поверхности 5 накладной шайбы 2). Сама выточка 10 с обмоткой второго чувствительного тензорезистора 6 заполнена упругим компаундом 11, коэффициенты упругости и температурного расширения которого близки к коэффициентам упругости и температурного расширения материала накладной шайбы 2 (для исключения температурных погрешностей). Это техническое решение (введение выточки прямоугольного сечения) позволяет повысить надежность устройства, так как ее применение снижает вероятность отсоединения обмотки 6 от внешней цилиндрической поверхности 5 шайбы 2. Наличие упругого компаунда 11 необходимо для дополнительной фиксации обмотки 6 второго измерительного терморезистора, работающего на сжатие. Для повышения технологичности установки и фиксации второго измерительного терморезистора 6 в цилиндрической выточке 10 между внутренней цилиндрической поверхностью выточки 10 и обмоткой 6 второго чувствительного тензорезистора может быть расположено промежуточное кольцо 12 прямоугольного сечения (см. фиг.4) из материала накладной шайбы 2. При этом первоначально закрепляют обмотку 6 (см. фиг.4 и фиг.5) на внешней поверхности промежуточного кольца 12, а после этого кольцо 12 с обмоткой 6 устанавливают в цилиндрической выточке 10 и заполняют упругим компаундом 11. Предварительно кольцо 12 с обмоткой 6 могут устанавливать в цилиндрической выточке 10 с натягом на ее внутреннюю цилиндрическую поверхность. Обмотки тензорезисторов 4 и 6 подкладной 1 и накладной 2 шайб могут быть соединены в общеизвестную измерительную мостовую схему, которая отличается высокими надежностью и точностью снятия показаний.

Работает силоизмерительный датчик следующим образом. При завинчивании резьбового соединения, а именно навинчивания на резьбовой стержень 8 гайки 9, последняя прижимает через накладную шайбу 2 подкладную шайбу 1 к соединяемой детали 7. При этом при воздействии осевой нагрузки подкладная шайба 1 и накладная шайба 2 самоцентруются по общей сферической поверхности сопряжения, так что они постоянно находятся в условиях равномерно деформированного состояния, и при этом подкладная шайба будет расширятся, а накладная шайба будет сжиматься. Расположенные на шайбах 1 и 2 измерительные тензорезисторы 4 и 6 будут одновременно соответственно растягиваться и сжиматься, и, следовательно, с тензорезисторов 4 и 6 будут получать дифференциальный измерительный сигнал, который преобразуют вторичным внешним прибором в значение усилия затяжки резьбового соединения.

Таким образом, возможно контролировать процесс правильной затяжки резьбового соединения и его дальнейшее состояние. И, наоборот, при снятии нагрузки с резьбового соединения (отвинчивании гайки 9) обмотка 4 будет сжиматься, а обмотка 6 растягиваться и вторичный прибор даст сигнал, например оператору, об аварийной ситуации.

Применение предложенного силоизмерительного датчика с двумя обмотками тензорезистров, работающими соответственно на растяжение и сжатие, позволит существенно повысить чувствительность силоизмерительного датчика. Этим дополнительно снижается вероятность аварийных ситуаций в строительных сооружениях, являющихся промышленно опасными объектами и имеющих важное стратегическое значение, за счет постоянного измерения усилий в различных резьбовых соединениях строительных элементов и конструкций, от состояния которых в значительной степени зависит их надежность.

Полагаем, что предложенный силоизмерительный датчик обладает всеми критериями изобретения, так как совокупность ограничительных и отличительных признаков формулы изобретения является новым для конструкций силоизмерительных датчиков, и, следовательно, соответствует критерию "новизна".

Совокупность признаков формулы изобретения предложенного устройства неизвестна на данном уровне развития техники и не следует общеизвестным правилам разработки и конструирования силоизмерительных датчиков, что доказывает соответствие критерию "изобретательский уровень".

Разработка, конструирование и внедрение предложенного силоизмерительного датчика не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

ЛИТЕРАТУРА

1. Свидетельство на полезную модель RU 78311 от 20.11.2008 г., МПК GO1L 1/22 - «Датчик силы тензометрический».

2. Патент RU 2401423 от 10.10.2010 г., МПК G01L 5/24 - «Способ контроля усилия затяжки резьбовых соединений».

3. Свидетельство на полезную модель RU 90893 от 20.01.2010 г., МПК G01B 7/16 - «Датчик радиальной деформации».

4. ГОСТ 13438-68* «Шайбы сферические для станочных приспособлений» стр.3 (Приложение 1).

5. Патент на полезную модель RU 47517 от 27.08.2005 г., МПК G01L5/04 - «Устройство для измерения силы натяжения каната».

6. Свидетельство на полезную модель RU 8517 от 16.11.1998 г., МПК G21C 19/26, G21C 19/33 - «Комплект для извлечения радиоактивных сборок из реактора».

7. Патент RU 2410655 от 27.01.2011 г., МПК G01L 1/00, «Силоизмерительное устройство».

8. Патент: EP 2113758 (A2) от 04.11.2009 г., МПК G01D 5/20; G01L3/14 -«Датчик крутящего момента с телеметрической системой».

9. Заявка на изобретение РФ №2011142957/28 (064375) от 24.102011 г., МПК8 GO1L 1/00, G01L 1/04, G01L 1/22, «Силоизмерительное устройство», (решение о выдачи патента от 11.10.2012 г.) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| СИЛОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2467296C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| СИЛОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ ВЫСОКОТЕХНОЛОГИЧНЫХ МОДУЛЬНЫХ СИСТЕМ ПОЛНОСБОРНЫХ ЗДАНИЙ | 2016 |

|

RU2621484C1 |

| СИЛОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2410655C1 |

| Система дистанционного контроля состояния резьбовых соединений строительных элементов и конструкций | 2018 |

|

RU2696668C1 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ ЗАМКОВ ЗАЧЕКОВКИ | 2024 |

|

RU2838131C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для постоянного измерения усилий в различных резьбовых соединениях строительных элементов и конструкций. Техническим результатом изобретения является повышение чувствительности и точности силоизмерительного датчика, повышение длительности эксплуатации. Силоизмерительный датчик содержит подкладную вогнутую и накладную выпуклую шайбы со сферической поверхностью сопряжения между ними, чувствительный элемент в виде обмотки тензорезистора, работающего на растяжение и жестко установленного на внешней цилиндрической поверхности подкладной шайбы. Накладная шайба снабжена вторым чувствительным элементом в виде обмотки тензорезистора, работающего на сжатие. 4 з.п. ф-лы, 5 ил.

1. Силоизмерительный датчик, содержащий подкладную вогнутую и накладную выпуклую шайбы со сферической поверхностью сопряжения между ними, чувствительный элемент в виде обмотки тензорезистора, работающего на растяжение и жестко установленного на внешней цилиндрической поверхности подкладной шайбы, отличающийся тем, что накладная шайба снабжена вторым чувствительным элементом в виде обмотки тензорезистора, работающего на сжатие.

2. Силоизмерительный датчик по п.1, отличающийся тем, что обмотка второго чувствительного тензорезистора жестко закреплена на внешней цилиндрической поверхности накладной шайбы.

3. Силоизмерительный датчик по п.1, отличающийся тем, что накладная шайба на плоской поверхности имеет выточку прямоугольного сечения в которой на ее внутренней цилиндрической поверхности жестко закреплена обмотка второго чувствительного тензорезистора, а сама выточка с обмоткой второго чувствительного тензорезистора заполнена упругим компаундом, коэффициенты упругости и температурного расширения которого близки к коэффициентам упругости и температурного расширения материала накладной шайбы.

4. Силоизмерительный датчик по п.1, отличающийся тем, что между внутренней цилиндрической поверхностью выточки и обмоткой второго чувствительного тензорезистора расположено промежуточное кольцо прямоугольного сечения из материала накладной шайбы.

5. Силоизмерительный датчик по п.1, отличающийся тем, что обмотки тензорезисторов подкладной и накладной шайб соединены в измерительную мостовую схему.

| СИЛОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2410655C1 |

| Устройство для измерения осевой силы | 1973 |

|

SU455252A1 |

| Силоизмерительный датчик | 1981 |

|

SU972274A1 |

| ПРИВОД К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2060894C1 |

Авторы

Даты

2014-06-10—Публикация

2013-01-09—Подача